Отчет по нир: 44 с., 34 рис., 2 табл., 16 ист. Объекты исследования рабочий процесс вихревых компрессоров

| Вид материала | Отчет |

- Рабочий стол. Основные объекты рабочего стола. Элементы управления Рабочего стола:, 177.3kb.

- Отчет 48 с., 4 ч., 12 рис., 3 табл., 21 источник Объектом исследования являются, 76.64kb.

- Реферат звіт по дп: 93 с., 66 рис., 25 табл., 12 джерел, 1 додаток: 219 с., 36 рис.,, 13.71kb.

- Исторический факультет вопросы истории, международных отношений и документоведения, 3853.43kb.

- Отчет о научно-исследовательской работе за 2008 год Тема нир: Разработка новых радиоволновых, 49.86kb.

- Отчет о научно-исследовательской работе за 2007 год Тема нир: Разработка новых радиоволновых, 53.72kb.

- Реферат Отчет 51 с., 1 ч., 21 рис., 9 табл., 75 источников. Объектом исследования, 77.5kb.

- Реферат Отчет 16 с., 1 ч., 8 рис., 0 табл, 76.77kb.

- Отчет с, 0 ч., рис , табл 1, источников 29, прил Ключевые слова, 48.69kb.

- Общая характеристика процесса маркетингового исследования, 15.29kb.

1.2 Разработка методики расчета системы наддува воздухом торцовых газодинамических уплотнений и продувки магнитных подшипников центробежных компрессоров ГПА

Важнейшей деталью в конструкциях центробежных компрессоров являются уплотнения на роторе нагнетателя. В последнее время все более широко применяются торцовые газодинамические уплотнения (ТГДУ). Использование этих уплотнений позволяют качественно улучшить технико-экономические и экологические характеристики таких турбомашин:

- существенно уменьшить утечки газа;

- снизить потери мощности на трение в уплотнении;

- избежать загрязнения сжимаемого газа маслом и растворения газа в масле;

- обеспечить достаточно длительный срок службы уплотнений;

- исключить масляную систему уплотнений, что обеспечивает снижение стоимости агрегата, его массогабаритных показателей, пожароопасности, эксплуатационных и ремонтных расходов;

- обеспечить высокую экологическую чистоту компрессорных машин.

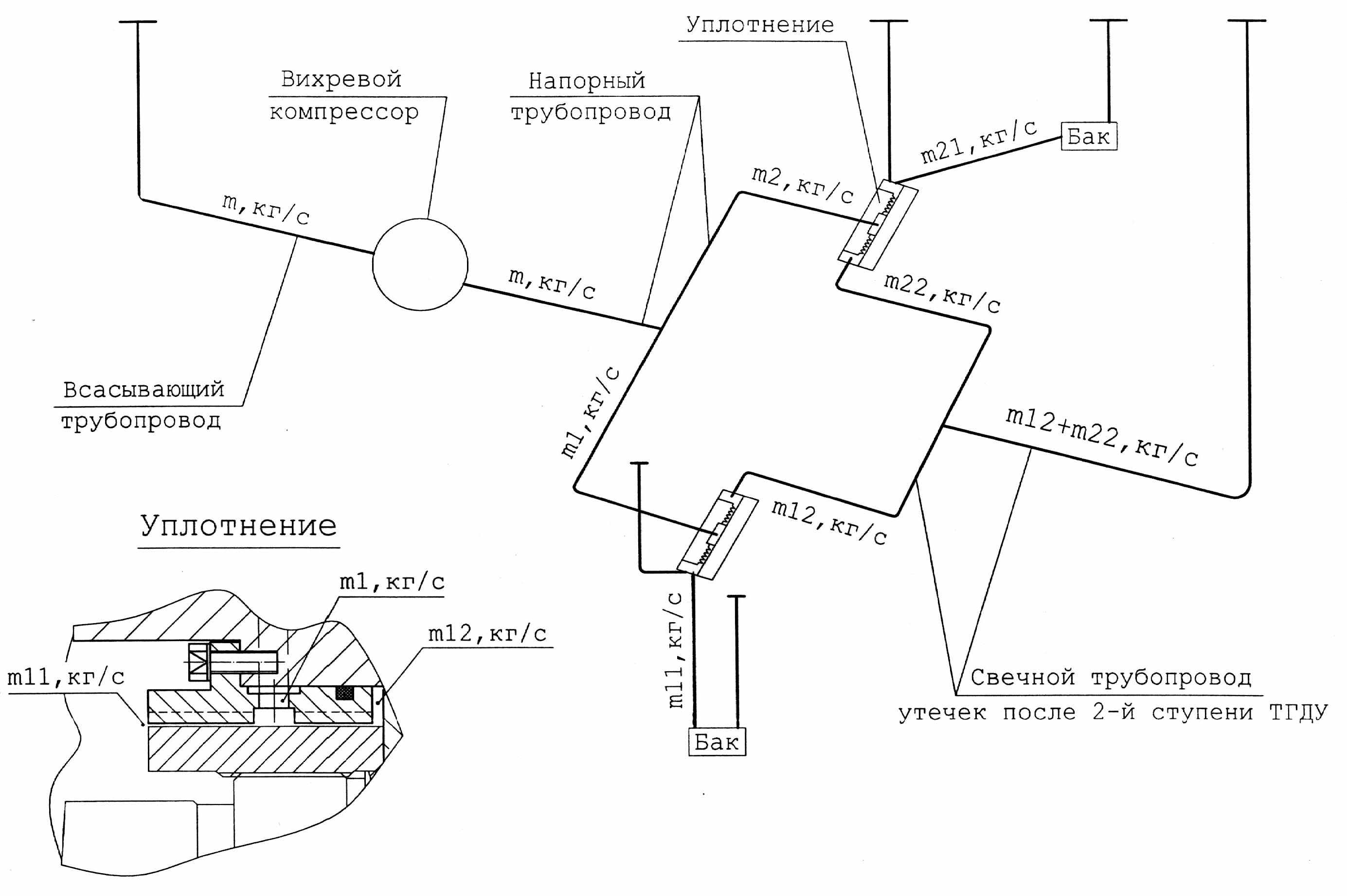

При работе центробежных компрессоров через ТГДУ постоянно происходят утечки газа. Для запирания этих утечек производят наддув инертного газа или воздуха в полость между двумя лабиринтными уплотнениями, при этом часть перетечки направляется в полость утечек после 2-й ступени уплотнения, другая часть – в полость подшипников, а оттуда через суфлирующие трубопроводы в атмосферу. Такая схема применяется для компрессоров с ТГДУ и подшипниками скольжения (см. рис. 1.11, 1.12). Воздух, попавший в полость утечек газа после 2-й ступени, смешивается с газом и выводится в атмосферу. Выводимая смесь должна быть невзрывоопасной, что достигается регулированием расхода подаваемого воздуха. Воздух, проходящий через лабиринтные уплотнения в полость подшипников скольжения, препятствует попаданию масла или его паров в камеру утечек после 2-й ступени.

Существуют различные системы наддува для запирания утечек газа после 2-й ступени ТГДУ. Наиболее предпочтительной является схема с наддувом инертным газом, чаще всего азотом. При отсутствии инертного газа наддув производится воздухом. Существуют также схемы, в которых используется эжекционный эффект утечки газа после 1-й ступени, который используется для отсоса газа из полости утечек газа после 2-й ступени уплотнения.

Поскольку на компрессорных станциях в газовой и нефтяной промышленности обычно нет азота для функционирования системы наддува, а система эжекторного отсоса ненадёжна, то применяются системы наддува воздухом. Единой схемы системы наддува воздухом не существует. Часто наиболее предпочтительной схемой является схема наддува воздуха, при которой при пуске газоперекачивающего агрегата наддув в ТГДУ осуществляется от специального вихревого компрессора, а при работе агрегата воздух отбирается от двигателя, охлаждается и поступает на запирание газа в полость лабиринтного уплотнения. В случае применения в конструкции центробежных компрессоров магнитных подшипников и ТГДУ подача воздуха может производиться в полость кожуха подшипника, при этом расход воздуха в полость утечек после 2-й ступени ТГДУ регулируется лабиринтным уплотнением между полостями.

Рисунок 1.11 – Уплотнение компрессора ГПА-Ц-16 с масляными подшипниками

Рассмотрим порядок проектирования и расчета системы наддува ТГДУ с вихревым компрессором.

1. Сначала система предварительно проектируется:

- при разработке центробежного компрессора выбираются ТГДУ, т.е. определяется их конструкция, зазоры и утечки;

- при разработке обвязки центробежного компрессора определяется геометрия системы наддува ТГДУ.

2. Дальнейшей задачей является определение потерь энергии в системе, параметров вихревого компрессора и уточнение параметров всех остальных элементов системы наддува ТГДУ. Для решения этой задачи вся система наддува разбивается на следующие участки (см. рис. 1.12):

- всасывающий трубопровод вихревого компрессора;

- вихревой компрессор;

- напорный трубопровод вихревого компрессора;

- участок компрессора с трубопроводом и сверлениями в крышке на подводе воздуха к лабиринтному уплотнению и к подшипниковым камерам;

лабиринтные уплотнения;

- участок компрессора со сверлениями в узле уплотнения и крышке на выходе воздуха из лабиринтного уплотнения;

- свечная линия отвода воздуха с утечками газа после 2-й ступени уплотнения;

- свечные трубопроводы подшипниковых камер.

Рисунок 1.12 – Принципиальная схема наддува воздухом ТГДУ центробежного компрессора

3. Для расчета системы наддува приняты следующие исходные данные:

- давление воздуха на входе во всасывающий трубопровод и на выходе из свечных трубопроводов – атмосферное;

- температура воздуха на входе в систему – температура окружающей среды;

- температура воздуха на выходе из вихревого компрессора – не более 353 К; (такая температура выбирается исходя из взаимодействия горячего воздуха и масла в полости кожуха подшипника в маслобаке);

- расход воздуха через лабиринтные уплотнения – не менее 100л/мин (согласно рекомендациям);

- зазоры в лабиринтном уплотнении (в ходе решении задачи зазоры могут корректироваться);

- предварительно определенные геометрические параметры участков системы наддува.

4. На следующем этапе рассчитываются сопротивления всех участков системы для нескольких значений массового расхода воздуха. Для каждого участка определяются потери полного давления и строятся зависимости этих потерь и давлений на входе и выходе участков от массового расхода. Затем определяются суммарные потери давления во всех трубопроводах и лабиринтных уплотнениях при разных массовых расходах и строится характеристика сети (системы наддува ТГДУ)

∆Рсети = ∆Рвс + ∆Рсв + ∆Рл.у + ∆Рнаг.=f(m),

где ∆Рвс, ∆Рсв, ∆Рнаг, ∆Рл.у – потери давления соответственно во всасывающем, свечном, нагнетательном трубопроводах и в лабиринтных уплотнениях.

Для расчета выбирается самая нагруженная по суммарному сопротивлению ветвь системы наддува (см. рис 1.12) и дальнейшие расчеты осуществляются по этому участку системы наддува.

В результате определяются исходные данные на проектирование вихревого компрессора.

5. Затем рассчитывается вихревой компрессор и определяются его характеристики.

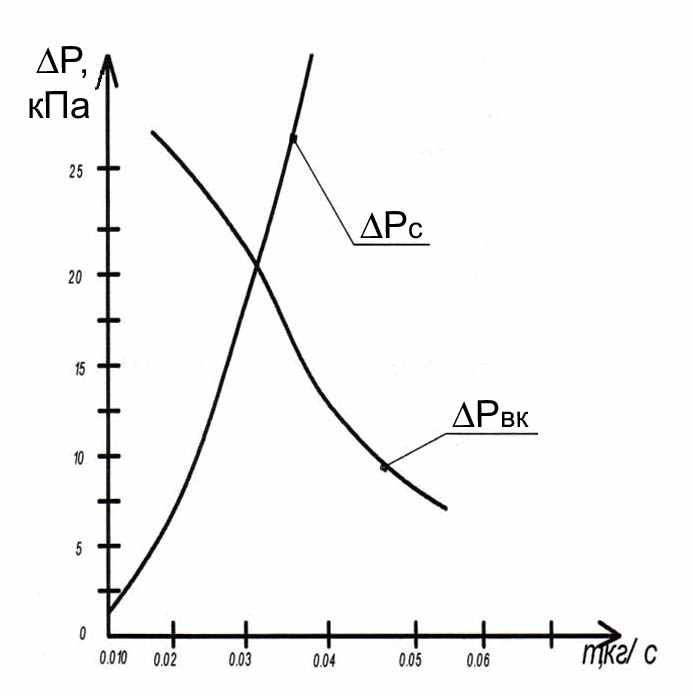

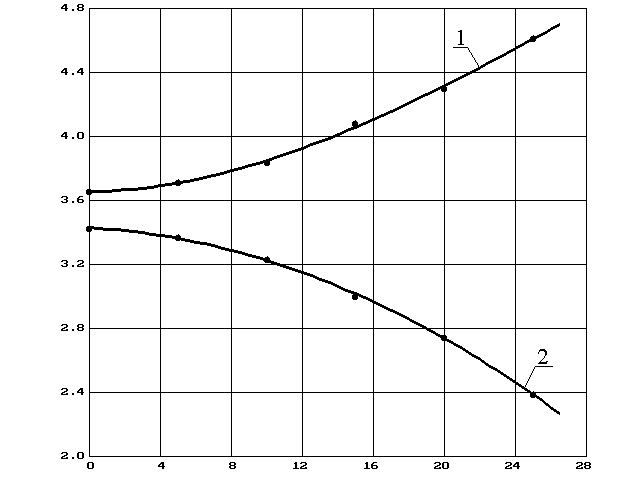

6. По результатам расчётов сети и вихревого компрессора строятся графики зависимости перепада давления в вихревом компрессоре и потерь давления в сети от массового расхода (рис. 1.13). Точка пересечения этих графиков соответствует рабочему режиму работы вихревого компрессора и системы наддува.

Рисунок 1.13 – Зависимости перепада давлений в вихревом компрессоре ∆РВК и в сети ∆РС от массового расхода воздуха

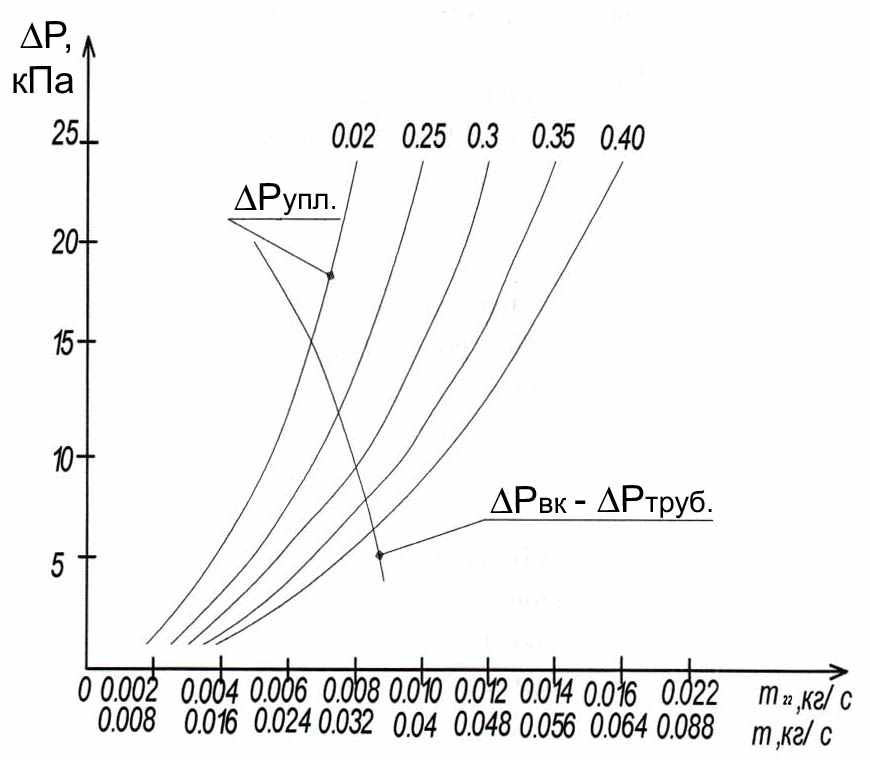

6. Для проверки правильности расчёта системы наддува и окончательного выбора уплотнения строятся характеристики уплотнения при разных зазорах и зависимость перепада давлений, который может быть создан вихревым компрессором на уплотнении с учётом гидравлических потерь в трубопроводах. Точки пересечения этих характеристик показывают режимы работы уплотнения при разных зазорах (см. рис. 1.14).

Рисунок 1.14 – Зависимости перепада давлений в лабиринтном уплотнении при разных зазорах ∆Рупл и зависимость перепада давлений, равного ∆РВК-∆Ртруб,. для различных значений массового расхода воздуха.

Таким образом, разработана методика проектирования системы наддува торцовых газодинамических уплотнений и продувки магнитных подшипников центробежных компрессоров ГПА, позволяющая решать два типа задач:

- расчет потерь энергии в предварительно спроектированной системе наддува, включая ТГДУ, с целью определения исходных данных на проектирование вихревого компрессора;

- проектирование системы наддува с применением существующих вихревых компрессоров (в этом случае регулирующим звеном является лабиринтное уплотнение и/или обвязка системы наддува).

Для работы в системах наддува воздуха в центробежных компрессорах с ТГДУ или с ТГДУ и магнитным подвесом ротора применяются вихревые компрессоры ВХ2-2/1,2, ВХ2-5/1,02, ВХ2-2,5/1,15. Эти компрессоры исследовались на специальном научно-исследовательском стенде, созданном в ОАО «Сумское НПО им. М.В. Фрунзе», а также испытывались в заводских условиях.

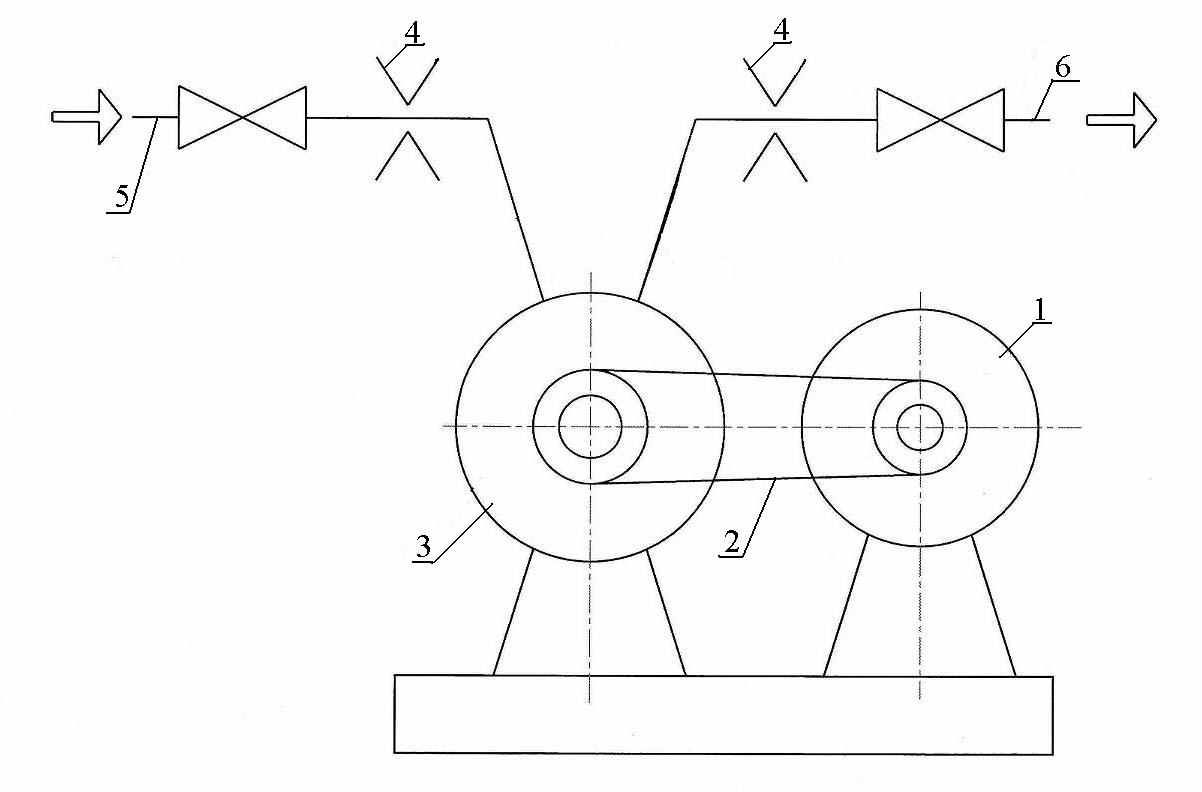

Принципиальная схема стенда показана на рис. 1.15. Основными особенностями стенда являются возможности изменения частоты вращения ротора и замера расхода воздуха как во всасывающей, так и в нагнетательной линиях компрессора. В конструкции стенда предусмотрено также устройство сброса части газа из нагнетательного патрубка в атмосферу через шайбы (на рис. 1 не показано).

Рисунок 1.15 – Схема принципиальная стенда для исследований вихревых компрессоров:

1 - электродвигатель; 2 - ременная передача; 3 - вихревой компрессор;

4 - диафрагма; 5 - линия всасывания; 6 - линия нагнетания

Ниже приводятся некоторые результаты исследований и испытаний этих компрессоров.

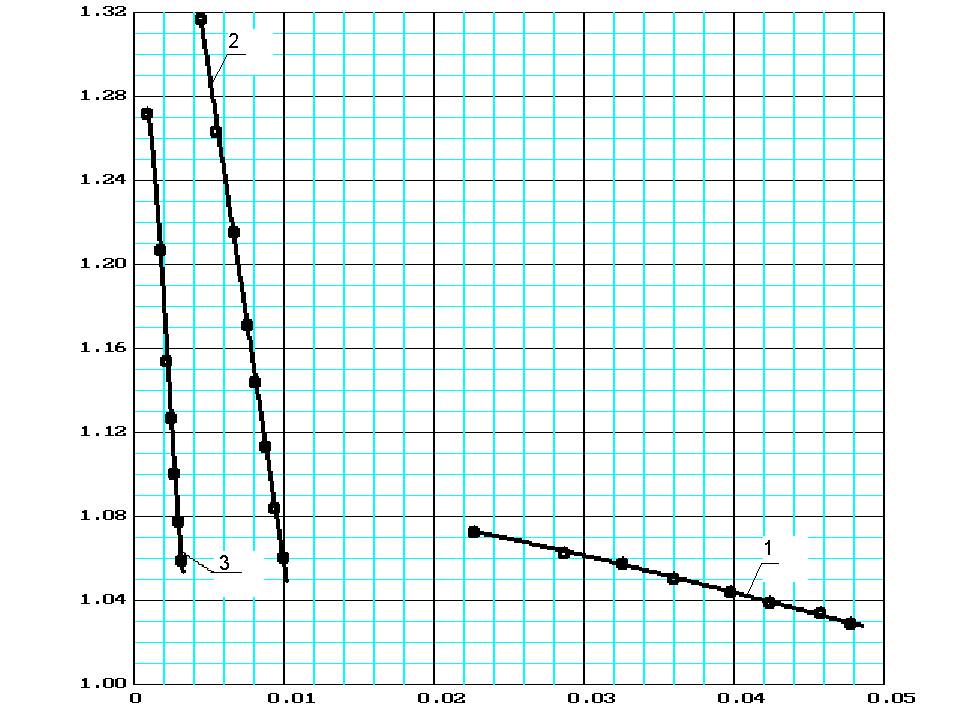

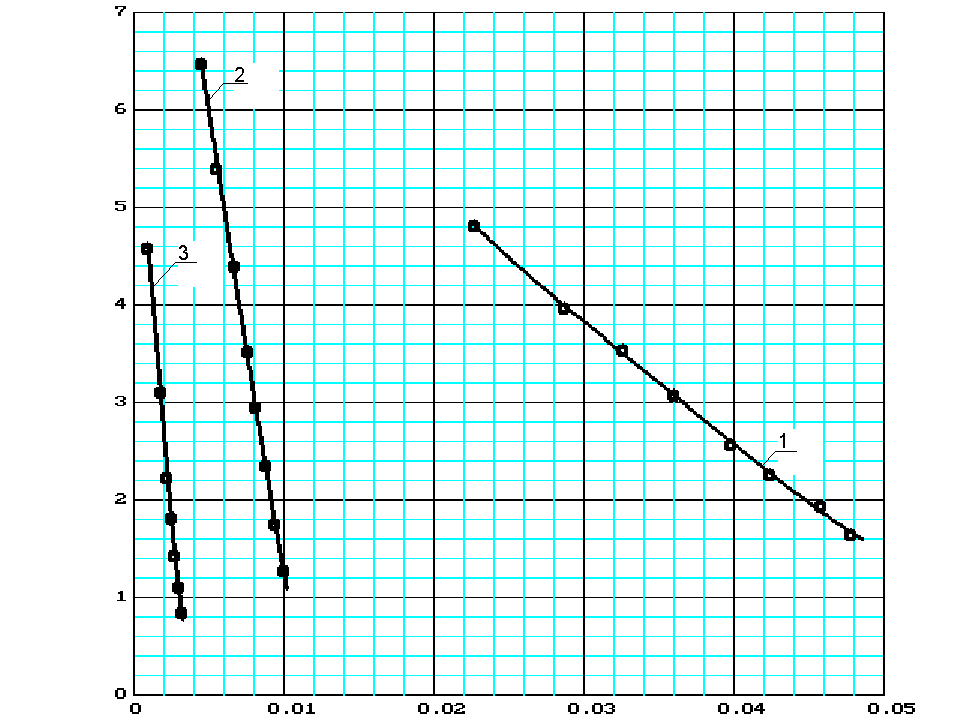

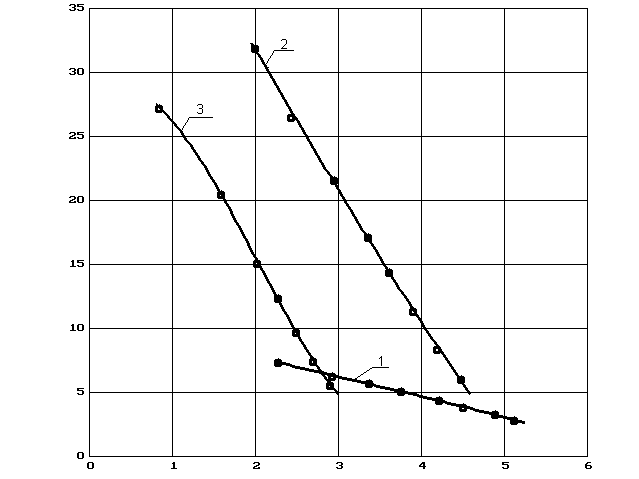

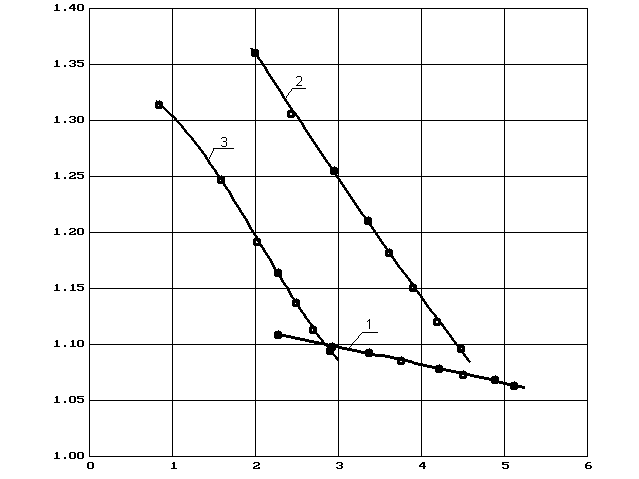

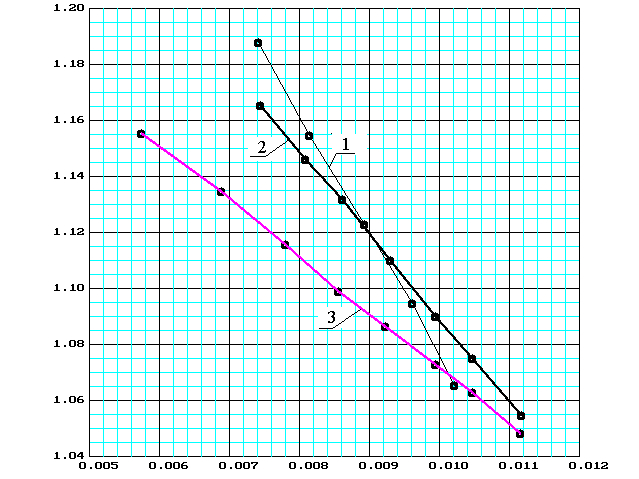

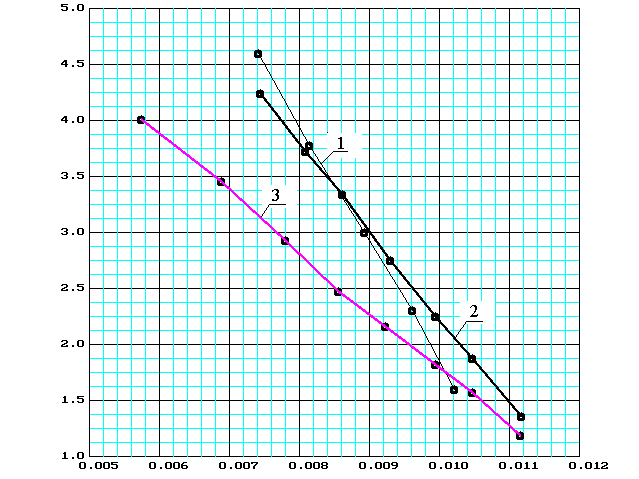

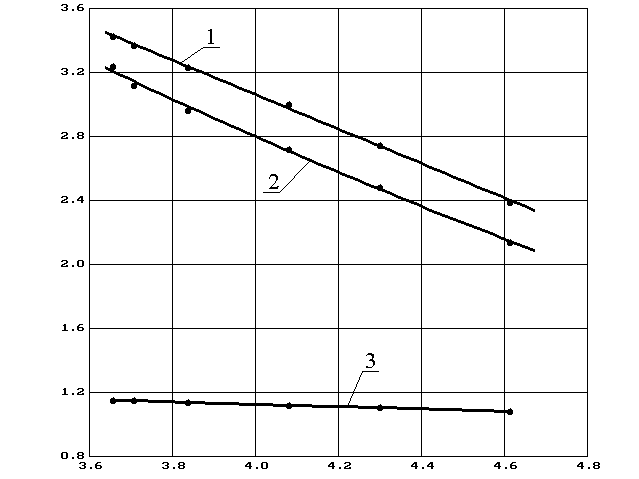

На рис. 1.16 показаны зависимости отношения давлений в компрессорах от условного коэффициента расхода; на рис. 1.17 - зависимости коэффициента политропного напора от условного коэффициента расхода; на рис. 1.18 – зависимости разности давлений на выходе и входе (напора) компрессоров от производительности по условиям всасывания; на рис. 1.19 – зависимости давления на выходе из компрессоров (при давлении всасывания 101325 Па) от производительности.

πк =рвых/рвх

Ф0

Ф0Рисунок 1.16 – Зависимости отношения давлений от условного коэффициента расхода

1 - ВХ2-5/1,02; 2 - ВХ2-2,5/1,15; 3 - ВХ2-2/1,2.

Компрессор ВХ2-5/1,02 изначально предназначался только для продувки и охлаждения магнитных подвесов центробежных компрессоров газоперекачивающих агрегатов. Номинальная производительность этого компрессора - 5 нм3/мин, давление нагнетания – 1,02 кгс/см2, проточная часть компрессора - двухканальная периферийно-боковая.

Компрессоры ВХ2-2/1,2, ВХ2-2,5/1,15 предназначены как только для наддува воздуха в ТГДУ, так и для наддува воздуха в ТГДУ и продувки магнитных подвесов. Номинальная производительность компрессора ВХ2-2/1,2 - 2 нм3/мин, давление нагнетания - 1,2 кгс/см2, проточная часть компрессора - одноканальная периферийно-боковая. Номинальная производительность компрессора ВХ2-2,5/1,15 – 2,5 нм3/мин, давление нагнетания - 1,15 кгс/см2, проточная часть компрессора - двухканальная периферийно-боковая

Характеристики компрессоров ВХ2-5/1,02, ВХ2-2/1,2 на рис. 1.16, 1.17, 1.18, 1.19 даны для случая привода их непосредственно от электродвигателя через муфту (n≈2900 об/мин), а для компрессора ВХ2-2,5/1,15 - при частоте вращения ротора 3200 об/мин по результатам испытаний на исследовательском стенде.

ψпол

Ф0

Рисунок 1.17 – Зависимости коэффициента политропного напора от условного коэффициента расхода

1 - ВХ2-5/1,02; 2 - ВХ2-2,5/1,15; 3 - ВХ2-2/1,2.

ΔР, кПа

V, м3/мин

Рисунок 1.18 – Зависимости разности давлений на выходе и входе (напора) компрессоров от производительности по условиям всасывания

1 - ВХ2-5/1,02; 2 - ВХ2-2,5/1,15; 3 - ВХ2-2/1,2.

Рвых, кгс/см2

V, м3/мин

Рисунок 1.19 – Зависимости давления на выходе из компрессоров (при давлении всасывания 101325 Па) от производительности

1 - ВХ2-5/1,02; 2 - ВХ2-2,5/1,15; 3 - ВХ2-2/1,2.

На рис. 1.20-1.23 даны результаты исследований компрессора ВХ2-2,5/1,15 для случая привода его непосредственно от электродвигателя через муфту (n≈2900 об/мин). На рис. 1.20-1.21 показано влияние подрезки лопаток рабочего колеса по ширине на отношение давлений в компрессоре (рис. 1.20) и коэффициент политропного напора (рис. 1.21) в зависимости от условного коэффициента расхода. Из рисунков видно, что с подрезкой лопаток характеристики становятся более пологими.

πк =рвых/рвх

Ф0

Рисунок 1.20 – Влияние подрезки рабочего колеса на отношение давлений в компрессоре

1 – без подрезки; 2 – подрезка на 3 мм; 3 - подрезка на 6 мм.

ψпол

Ф0

Рисунок 1.21 – Влияние подрезки рабочего колеса на коэффициент

политропного напора

1 – без подрезки; 2 – подрезка на 3 мм; 3 - подрезка на 6 мм.

На рис. 1.22-1.23 показано влияние направления вращения рабочего колеса на отношение давлений в компрессоре (рис. 1.22) и коэффициент политропного напора (рис. 1.23) в зависимости от условного коэффициента расхода. Из рисунков видно, что изменение направления вращения на противоположное штатному приводит к уменьшения отношение давлений и коэффициент политропного напора, но при этом уменьшается и потребляемая компрессором мощность.

πк =рвых/рвх

Ф0

Ф0Рисунок 1.22 – Влияние направления вращения рабочего колеса на отношение давлений в компрессоре

1 – штатное направление вращения; 2 – противоположное штатному направление вращения.

ψпол

Ф0

Рисунок 1.23 – Влияние направления вращения рабочего колеса на коэффициент политропного напора

1 – штатное направление вращения; 2 – противоположное штатному направление вращения.

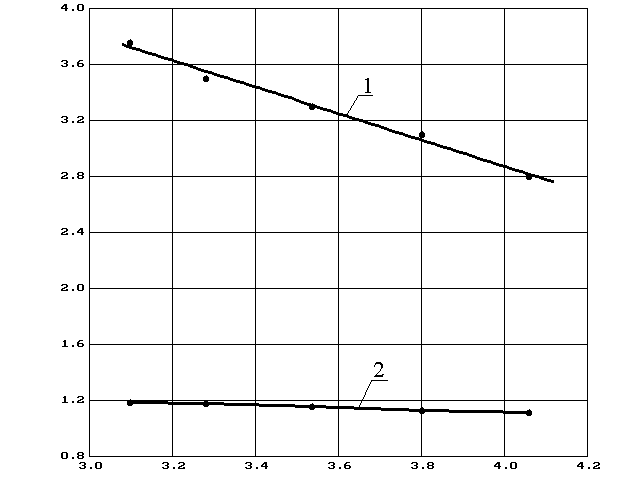

На рис. 1.24 показаны экспериментальные характеристики (зависимости давления на выходе и потребляемой электрической мощности от производительности) вихревого компрессора ВХ2-2,5/1,15 производительностью 2,5 нм3/мин и конечным давлением 1,15 ата. Из рисунка видно, что зависимости конечного давления и потребляемой мощности от производительности близки к линейным. При этом, в отличии от центробежных компрессоров, потребляемая мощность уменьшается с увеличением производительности.

Рнаг, ата; Nэл, кВт

Vвс, нм3/мин

Рисунок 1.24 – Характеристики вихревого компрессора ВХ2-2,5/1,15

1- потребляемая электрическая мощность; 2– давление нагнетания

Для компрессора ВХ2-2,5/1,15 были исследованы также регулировочные характеристики.

Для вихревых компрессоров могут применяться все известные методы регулирования компрессоров: дросселирование на линии нагнетания, дросселирование на линии всасывания, байпасирование (перепуск части газа из нагнетательного патрубка во всасывающий или сброс его в атмосферу), изменение частоты вращения ротора. Однако, учитывая падающий характер зависимости потребляемой мощности от производительности (см. рис. 1.24), для вихревых компрессоров во многих случаях экономически целесообразно применять байпасирование. Кроме того, вихревые компрессоры, в отличие от центробежных и осевых машин, не имеют зоны неустойчивой работы (явления помпажа), поэтому их производительность может изменяться в широких пределах и достигать нулевого значения.

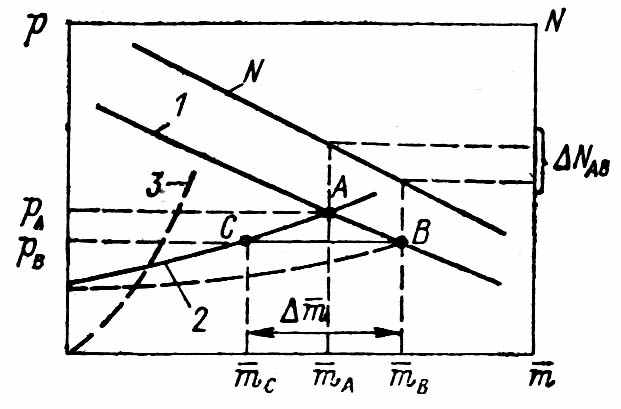

На рис. 1.25 показана схема регулирования вихревого компрессора байпасированием.

Рисунок 1.25 – Регулирование вихревого компрессора байпасированием или сбросом газа в атмосферу.

1-характеристика компрессора, 2- характеристика сети, 3- характеристика байпасного устройства

При отборе части сжатого газа с линии нагнетания сопротивление сети уменьшается. Рабочая точка А в соответствии с характеристикой байпасного устройства смещается вправо по характеристике компрессора и занимает, например положение В. Количество подаваемого в сеть газа уменьшается с mA до mC, а общий расход газа, сжимаемого в проточной части компрессора, увеличивается до значения mB. Через байпасное устройство перепускается часть рабочей среды Δm=mB-mC. Конечное давление сжатия снижается до значения pB, а потребляемая компрессором мощность уменьшается на величину ΔNАВ.

Ниже представлены результаты испытаний вихревого компрессора ВХ2-2,5/1,15 при регулировании его сбросом части воздуха из нагнетательного патрубка в атмосферу через шайбы.

На рис. 1.26 показаны зависимости величины расхода воздуха во всасывающем патрубке и расхода, подаваемого потребителю, от диаметра шайбы. На этом рисунке также можно видеть величину утечек из проточной части компрессора в окружающую среду через лабиринтное уплотнение при нулевом диаметре (при отсутствии) шайбы. Она равна 0,232 нм3/мин или 6,35% от производительности компрессора.

V, нм3/мин

Dш, мм

Рисунок 1.26 – Зависимости величины расхода воздуха во всасывающем патрубке (1) и подаваемого потребителю (2) от диаметра шайбы.

1 – расход во всасывающем патрубке; 2 – расход, подаваемый потребителю.

На рис. 1.27 показаны зависимости подачи, потребляемой электрической мощности и давления нагнетания от расхода воздуха на всасывании при регулировании вихревого компрессора сбросом воздуха из нагнетательного патрубка в атмосферу. Это и есть регулировочные характеристики вихревого компрессора.

Vнаг, нм3/мин; Nэл, кВт; Рнаг, ата

Vвс, нм3/мин

Рисунок 1.27 – Зависимости подачи, потребляемой электрической мощности и давления нагнетания от расхода воздуха на всасывании при регулировании вихревого компрессора сбросом воздуха из нагнетательного патрубка в атмосферу

1- подача; 2- потребляемая электрическая мощность; 3 – давление нагнетания.

Из полученных характеристик видно, что

- с увеличением расхода газа во всасывающем патрубке при регулировании вихревого компрессора байпасированием уменьшаются расход и давление газа на нагнетании, но, главное, в отличии от центробежных компрессоров, уменьшается потребляемая компрессором мощность;

- по сравнению с другими способами регулирования байпасирование позволяет использовать для привода компрессора двигатель меньшей мощности.

2 ВНЕДРЕНИЕ РЕЗУЛЬТАТОВ РАБОТЫ

В ООО «ТРИЗ» и СумГУ были спроектированы, изготовлены и испытаны несколько вихревых воздуходувных машин:

- воздуходувка с периферийным рабочим каналом для наддува магнитных подшипников газоперекачивающих агрегатов (производительность - 2 нм3/мин, давление нагнетания - 100 мм вод. ст., (0.101 МПа));

- вакуум-насос с периферийно-боковым рабочим каналом для вакуумной уборки в цехе аэросила на одном из предприятий химической промышленности (производительность - 15 нм3/мин, давление всасывания - 85600 Па);

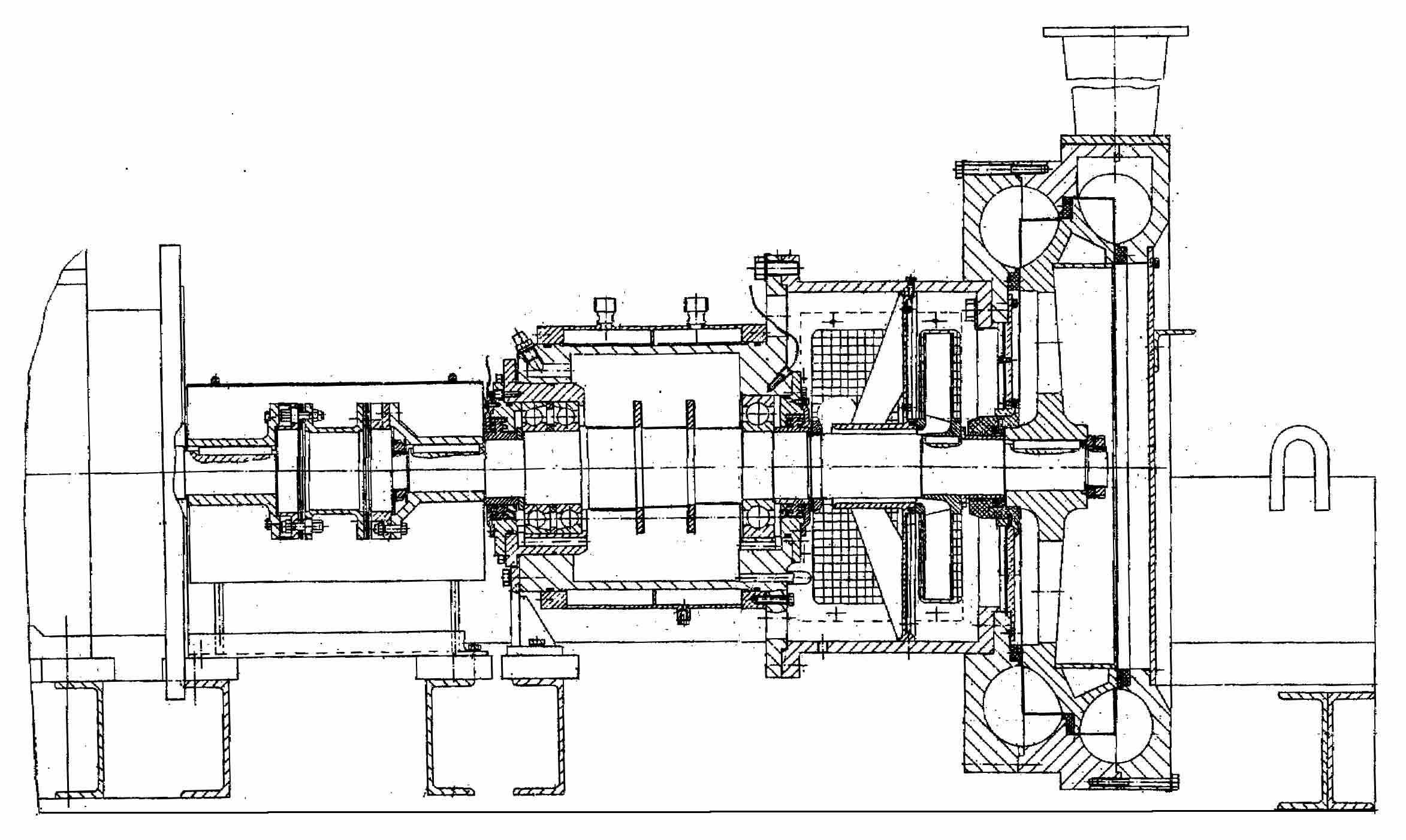

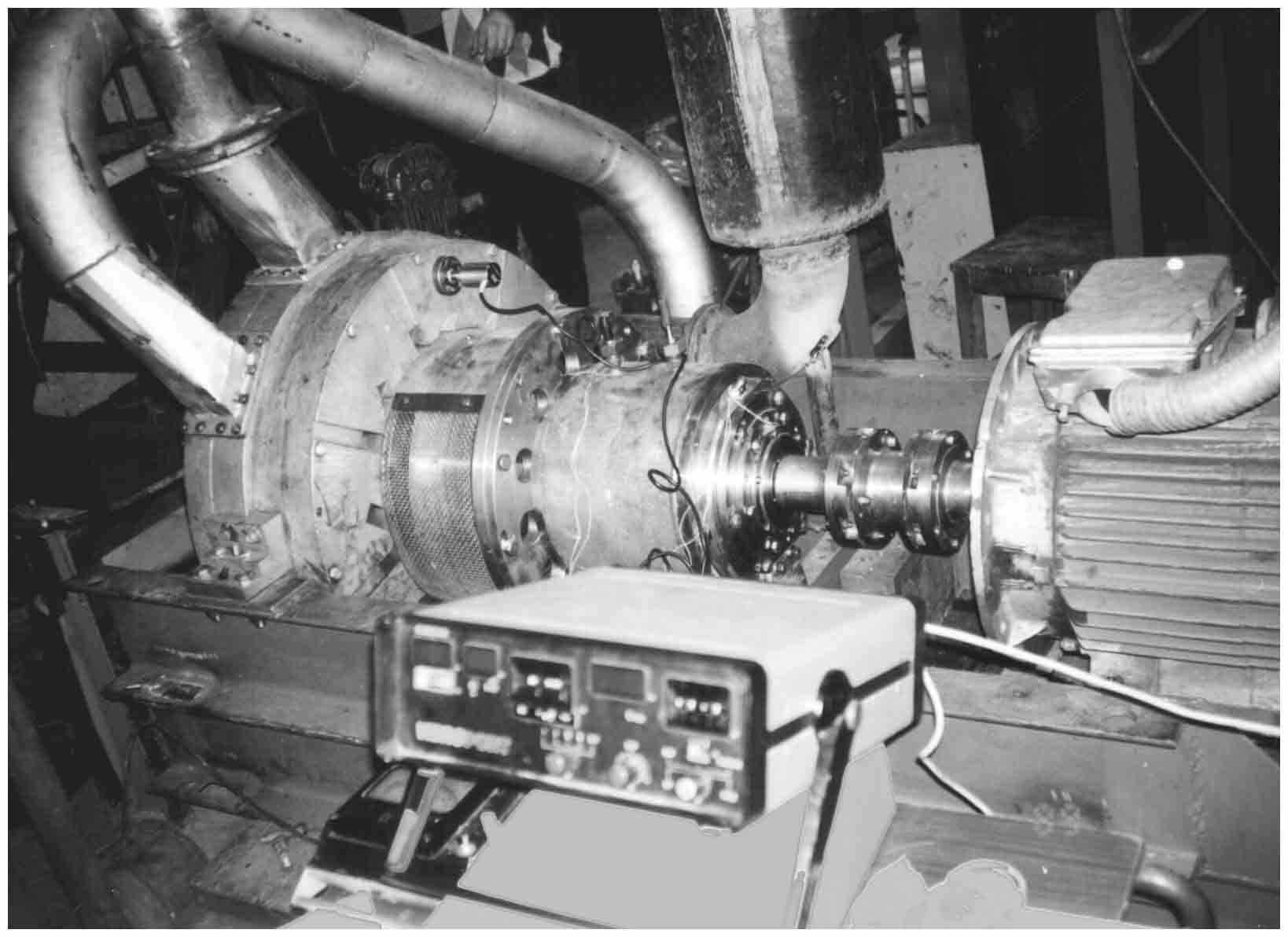

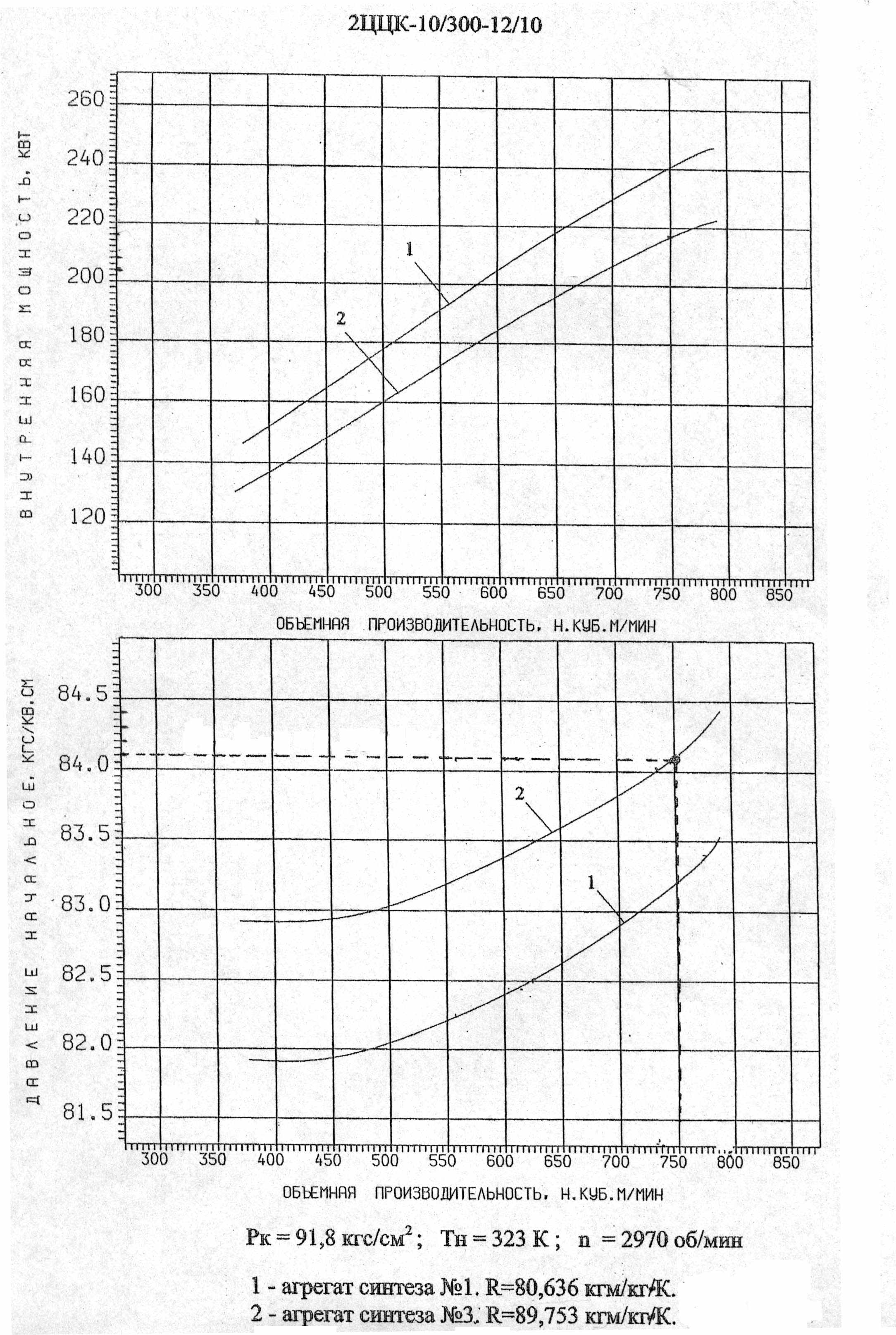

- воздуходувка с периферийно-боковым рабочим каналом, предназначенная для индивидуального наддува воздуха в котлы сжигания угольной пыли на тепловых электростанциях ВВ 12/1-1,6 (производительность - 12 нм3/мин (подача 10 м3/мин), давление нагнетания - 0,16 МПа); эта воздуходувка (рис. 2.1, 2.2, 2.3) конструктивно выполнена двухступенчатой с двухвенечным рабочим колесом и подводом газа во вторую ступень по внешнему обводному каналу, для разгрузки подшипниковых узлов от радиальных усилий входные и выходные патрубки ступеней смещены относительно друг друга в окружном направлении.

Все воздуходувки выполнены с приводом непосредственно от электродвигателя.

Рисунок 2.1 – Конструктивная схема воздуходувки ВВ 12/1-1,6.

Рисунок 2.2 – Воздуходувка ВВ 12/1-1,6 на исследовательском стенде

Рисунок 2.3 – Рабочее колесо воздуходувки ВВ 12/1-1,6

В ОАО «Сумское НПО им. М.В. Фрунзе» вихревые воздуходувки нашли применение в системах наддува воздуха для запирания утечек газа в системы наддува воздухом торцовых газодинамических уплотнений и продувки магнитных подшипников центробежных компрессоров газоперекачивающих агрегатов. Для этих целей были созданы:

Компрессор ВХ2-5/1,02 изначально предназначался только для продувки и охлаждения магнитных подвесов центробежных компрессоров газоперекачивающих агрегатов. Номинальная производительность этого компрессора - 5 нм3/мин, давление нагнетания – 1,02 кгс/см2, проточная часть компрессора - двухканальная периферийно-боковая.

- воздуходувка ВХ2-5/1,02 с двухканальным периферийно-боковым рабочим каналом (производительность – 5 нм3/мин, давление нагнетания – 200 мм вод. ст.

- воздуходувка ВХ2-2/1,2 с периферийно-боковым рабочим каналом (производительность - 2 нм3/мин, давление нагнетания - 0.12 МПа);

- воздуходувка ВХ2-2,5/1,15 с двухканальным периферийно-боковым рабочим каналом (производительность – 2,5 нм3/мин, давление нагнетания - 0.115 МПа).

Все воздуходувки выполнены с приводом непосредственно от электродвигателя.

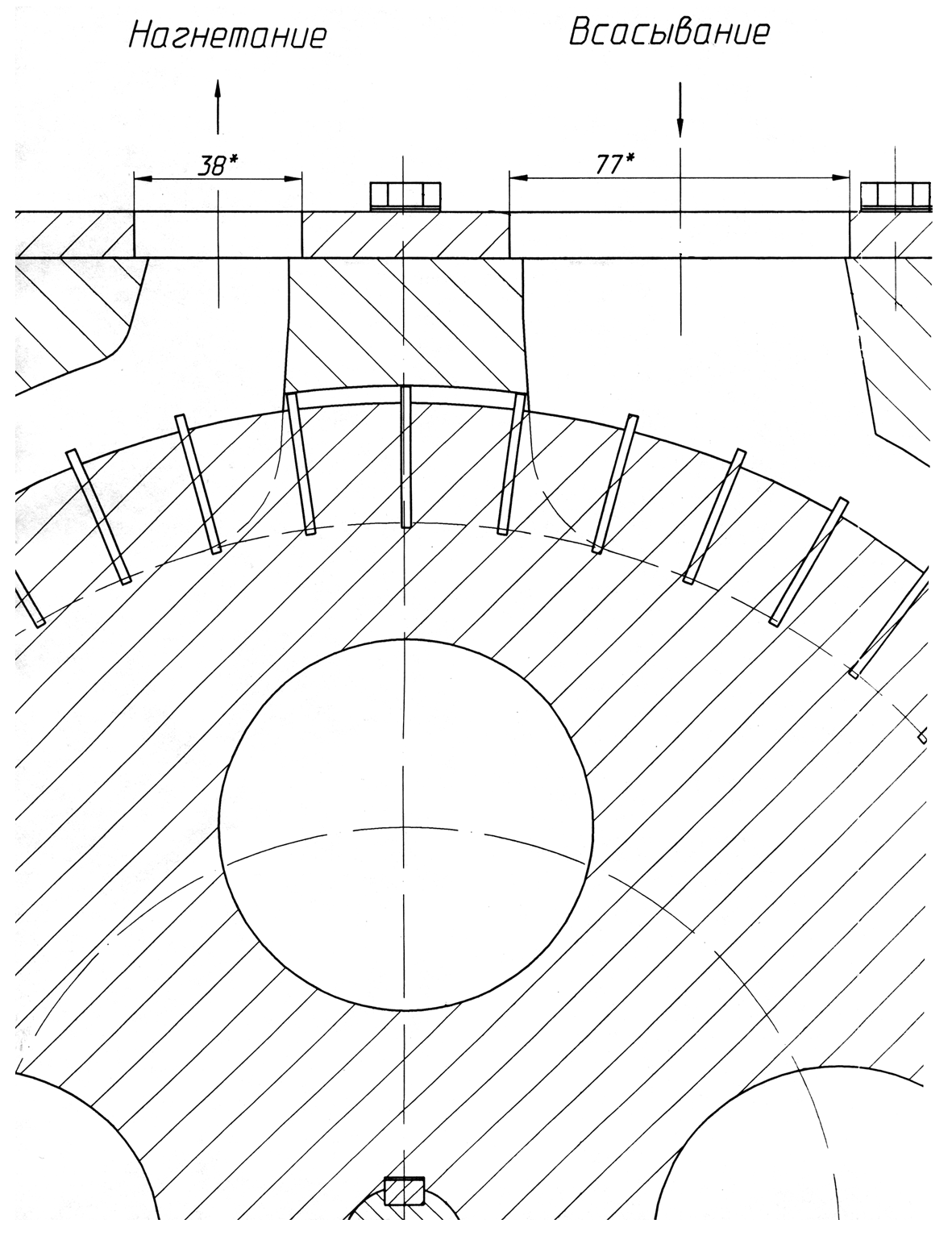

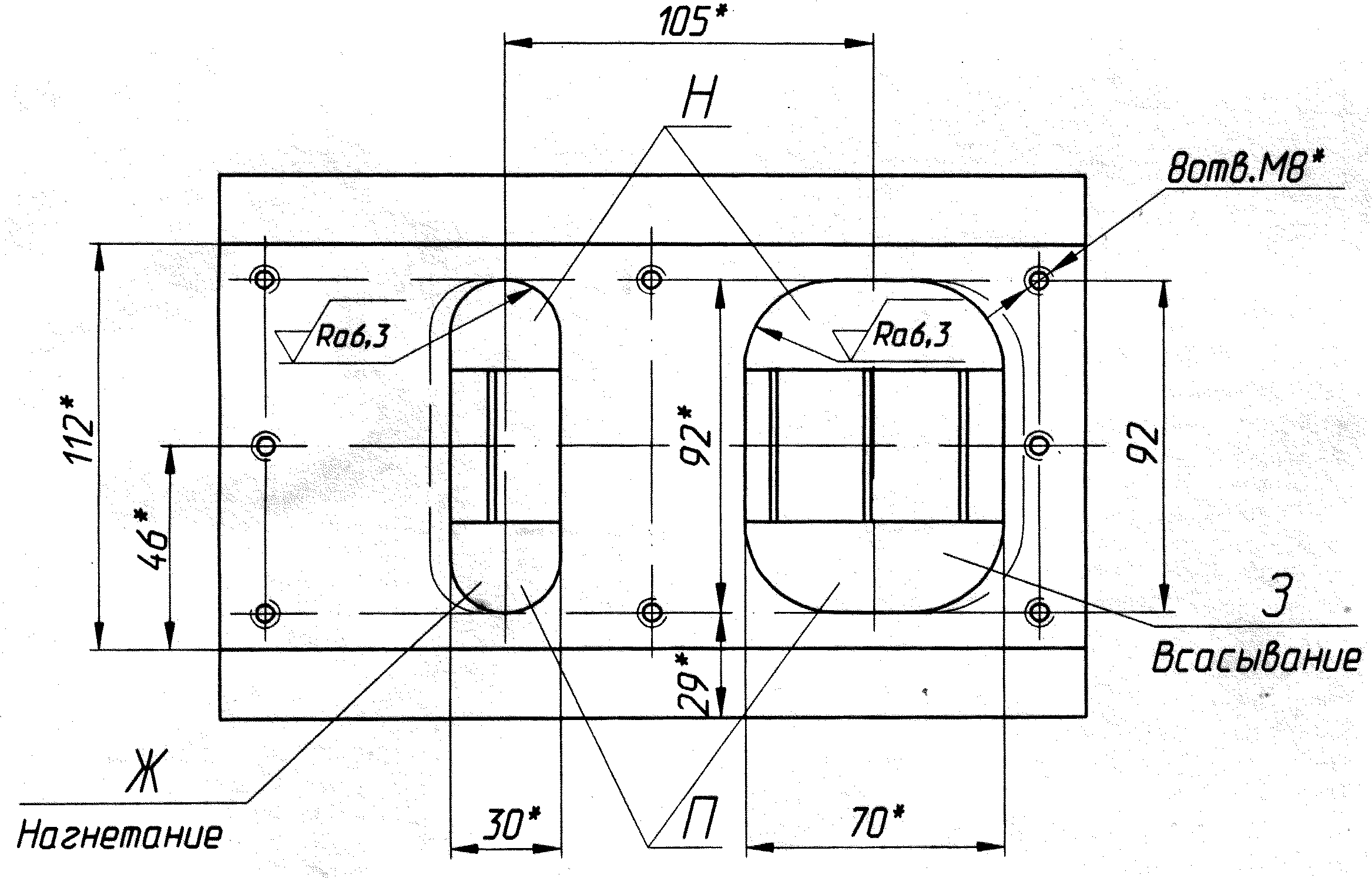

Окна всасывания и нагнетания воздуходувки ВХ2-2,5/1,15 показаны на рис. 2.4, а конструктивная схема – на рис. 2.5.

Рисунок 2.4 – Окна всасывания и нагнетания воздуходувки ВХ2-2,5/1,15

Рисунок 2.5 – Конструктивная схема воздуходувки ВХ2-2,5/1,15

В производстве метанола применяются компрессоры для циркуляции азотоводородной смеси и компенсации потерь давления в агрегатах синтеза аммиака. Для этой цели используются центробежные компрессоры производительностью от 7 до 10 м3/мин по условиям всасывания при перепаде давления от 10 до 30 кгс/см2 (см. таблицу 2.1). Эксплуатация компрессоров возможна при температуре окружающего воздуха от -40 до +50 0С. В качестве привода компрессоров используются электродвигатели типа АТМК мощностью 470 кВт и 750 кВт напряжением 380 В с частотой вращения 2970 об/мин. Проектные параметры компрессоров представлены в таблице 2.1

Таблица 2.1 – Техническая характеристика компрессорных установок для синтез-газа

| Тип компрессора Показатель | 1ЦЦК-7/300-14/12 | 2ЦЦК-10/300-12/10 | 2ЦЦК-10/350-10 |

| Производительность (при условиях всасывания), м3/мин | 7,5 | 10,65 | 10 |

| Абсолютное давление, кгс/см2: - всасывание; - нагнетание | 291 319 | 291 321 | 320 350 |

| Температура на всасывании, 0С | 35 | 35 | 35 |

| Потребляемая мощность на валу компрессора, кВт | 450 | 680 | 685 |

| Частота вращения ротора, об/мин | 2970 | 2970 | 2970 |

| Электродвигатель: - тип; - мощность, кВт; - частота вращения, об/мин; - напряжение, В. | АТМК-470-2 470 2970 380 | АТМК-750 750 2970 380 | АТМК-750 750 2970 380 |

| Габаритные размеры установки, мм | 6500х1400х1830 | 6780х1600х1910 | 6800х1600х1910 |

| Масса установки, кг | 19150 | 28000 | 29370 |

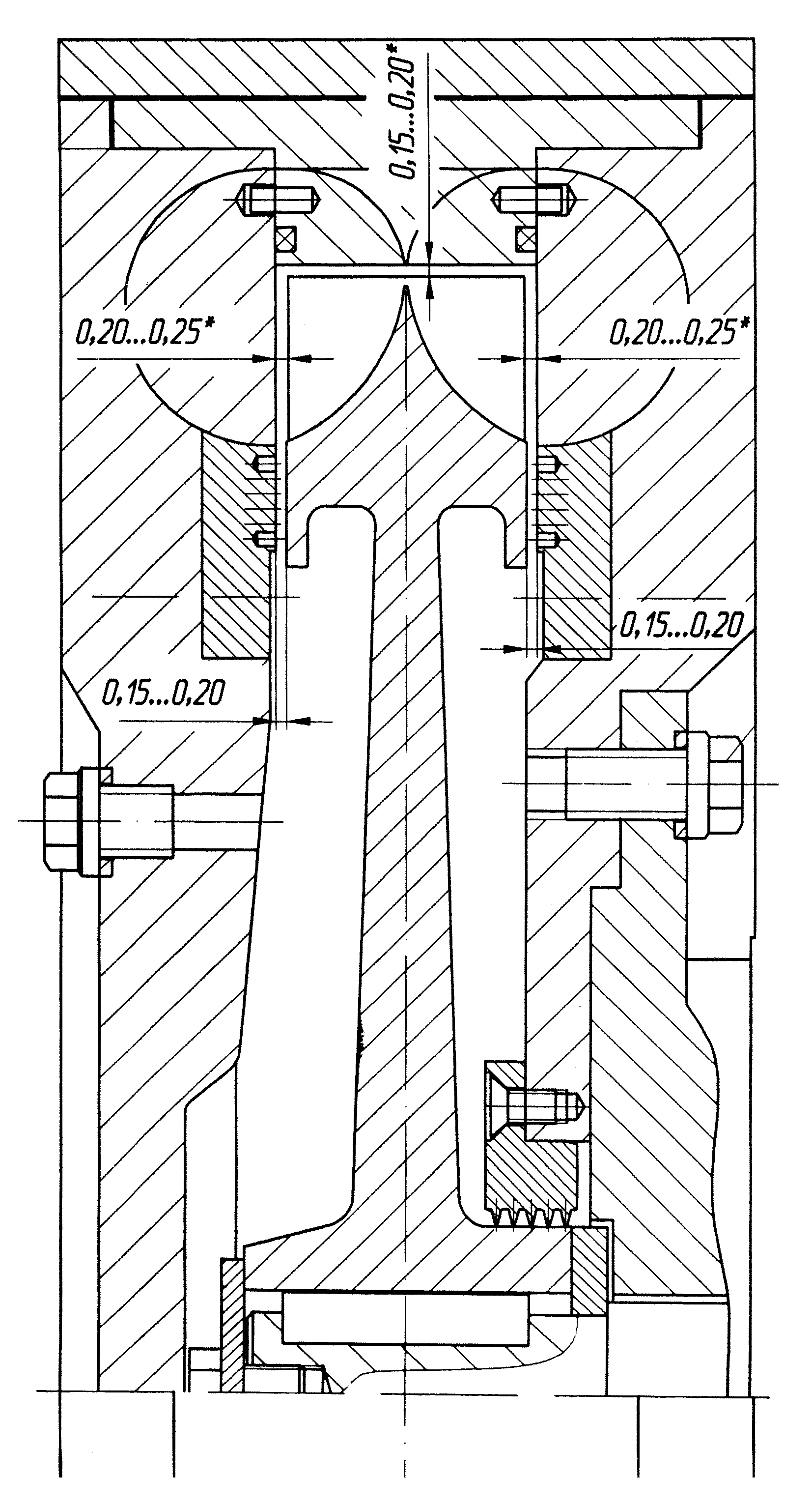

В настоящее время компрессоры работают при других параметрах. В частности, компрессор 2ЦЦК-10/300-12/10 работает при давлениях (избыточных) на входе 8,25…8,4 МПа (84,1…85,6 кгс/см2) и давлении (избыточном) на нагнетании 9,0 МПа (91,7 кгс/см2). При этом потребляемая компрессором мощность составляет 216…240 кВт (в зависимости от состава газа) при требуемой производительности 750 нм3/мин (см. рис. 2.6). Таким образом, компрессоры работают в нерасчетных режимах, потр6ляемая мощность составляет 29…32 % от номинальной мощности двигателя. В результате падает КПД как компрессора, так и электродвигателя.

Рисунок 2.6 – Графические зависимости, показывающие взаимосвязь производительности и давления всасывания при постоянном давлении нагнетания для компрессора 2ЦЦК-10/300-12/10

Для обеспечения параметров, при которых в настоящее время работают центробежные компрессоры 1ЦЦК-7/300-14/12, 2ЦЦК-10/300-12/10, 2ЦЦК-10/350-10 наиболее подходящим типом компрессоров являются вихревые компрессоры.

В результате анализа исходных данных определены следующие исходные данные для расчета вихревого компрессора:

- производительность компрессора – 800…840 нм3/мин.

- давление всасывания – 8,35-8,5 МПа;

- давление нагнетания – 9,1 МПа;

- температура всасывания – 50 0С;

- удельная газовая постоянная – 790 Дж/(кг∙К);

- показатель изоэнтропы (адиабаты) газа k=1,39.

Для расчета была взята средняя производительность 820 нм3/мин, и среднее давление на всасывании 8,425 МПа.

Были проведены расчеты ряда вихревых компрессоров.

Результаты окончательных расчетов термогазодинамических, геометрических параметров и характеристик вихревого компрессора одноступенчатой двухканальной схемы приведены ниже.

ИСХОДНЫЕ ДАННЫЕ

┌──────────────────────────────────────────────────┬────────┬───────────┐

│1. Объемный расход на всасывании, м3/с │ V │ 0.191000 │

│2. Давление на всасывании, Па │ pn │8425000.0 │

│3. Давление на нагнетании, Па │ pk │9100000.0 │

│4. Температура на всасывании, К │ Tn │ 318.000 │

│5. Частота вращения вала компрессора, об/мин │ n │2950.000 │

│6. Газовая постоянная, Дж/(кг*K) │ R │ 790.000 │

│7. Показатель адиабаты │ k │ 1.390 │

│8. Толщина лопатки рабочегo колеса, м │ delta │ 0.0030 │

│9. Число ступеней │ ist │ 1 │

│10. Вид канала (односторонний-1/двусторонний-2) │ ik │ 2 │

│11. Механический КПД │ num │ 0.970 │

└───────────────────────────────────────────────────────┴─────────┴────────────┘

РЕЗУЛЬТАТЫ РАСЧЕТА

1. Геометрические и режимные параметры

┌────────────────────────────────────────────┬──────┬─────────┐

│ 1. Геометрические параметры. │ │ │

│Наружный диаметр рабочего колеса, м │ D2 │ 0.5750 │

├────────────────────────────────────────────┼──────┼─────────┤

│Высота рабочего канала, м │ h │ 0.0662 │

├────────────────────────────────────────────┼──────┼─────────┤

│Высота лопатки рабочего колеса, м │ l │ 0.0397 │

├────────────────────────────────────────────┼──────┼─────────┤

│Радиусы: r1, м │ r1 │ 0.0265 │

│ r2, м │ r2 │ 0.0331 │

│ r3, м │ r3 │ 0.0463 │

├────────────────────────────────────────────┼──────┼─────────┤

│Наружный диаметр диска рабочего колеса, м │ D3 │ 0.5720 │

├────────────────────────────────────────────┼──────┼─────────┤

│Внутренний диаметр профилирующей вставки, м │ Ds │ 0.5780 │

├────────────────────────────────────────────┼──────┼─────────┤

│Внутренний диаметр канала корпуса, м │ D0 │ 0.4956 │

├────────────────────────────────────────────┼──────┼─────────┤

│Внутренний диаметр щелевого уплотнения, м │ Dupl │ 0.4460 │

├────────────────────────────────────────────┼──────┼─────────┤

│Ширина лопатки, м │ bl │ 0.0328 │

├────────────────────────────────────────────┼──────┼─────────┤

│Ширина меридионального сечения канала, м │ B │ 0.0660 │

├────────────────────────────────────────────┼──────┼─────────┤

│Шаг лопаток, м │ t │ 0.0350 │

├────────────────────────────────────────────┼──────┼─────────┤

│Число лопаток │ z │48.0000 │

├────────────────────────────────────────────┼──────┼─────────┤

│Угловая протяженность разделителя, град │tetarg│30.0000 │

├────────────────────────────────────────────┼──────┼─────────┤

│Угловая протяженность всас. окна, град │tetavg│21.6235 │

├────────────────────────────────────────────┼──────┼─────────┤

│Ширина всасывающего окна (для канала), м │ dn │ 0.0660 │

├────────────────────────────────────────────┼──────┼─────────┤

│Диаметр нагнетательного окна (для канала), м│ dk │ 0.0642 │

├────────────────────────────────────────────┼──────┼─────────┤

│Диаметр всас. трубопровода (с=20 м/с), м │ dntr │ 0.1103 │

├────────────────────────────────────────────┼──────┼─────────┤

│Диаметр нагн. трубопровода (с=20 м/с), м │ dktr │ 0.1086 │

├────────────────────────────────────────────┼──────┼─────────┤

│Относительный радиус мерид. сечения D2/Dц.т.│ Rotn │ 1.0233 │

├────────────────────────────────────────────┼──────┼─────────┤

│ 2. Режимные параметры. │ │ │

│Адиабатный коэффициент напора │ psi │ 2.4813 │

│Коэффициент расхода │ fi │ 0.5020 │

│Условный коэффициент расхода │ fiusl│ 0.0081 │

│Окружная скорость на диаметре D2 │ u2 │88.8154 │

│Число Маха │ Mu │ 0.1503 │

│Коэффициент быстроходности │ ns │ 0.0130 │

│Режимный комплекс psi0.75/fi0.5 │psiotn│ 2.7902 │

│Геометрический комплекс Fk**0.5/(pi*D2) │ Kg │ 0.0367 │

│Относительный шаг лопаток │ totn │10.6779 │

│Повышение температуры в ступени, C │deltaT│14.8917 │

│Температура на нагнетании, C │ Tk │ 59.8917 │

│Изоэнтропный (адиабатный) КПД │ nuad │ 0.4668 │

│Мощность, потребляемая ступенью, кВт │ Nk │276.8840 │

└────────────────────────────────────────────┴──────┴─────────┘