Лекция Виды обработки точением. Основные типы токарных резцов. Элементы и геометрические параметры токарного резца

| Вид материала | Лекция |

- Обработка металлов резанием, 1655.41kb.

- Рассказать об особенностях конструкции токарного или фрезерного станков с чпу, 63.51kb.

- The possibility of the use of the data Markov’s accidental processes theory for modeling, 31.22kb.

- Государственный стандарт союза сср сварка под флюсом. Соединения сварные основные типы,, 1065.41kb.

- Конспект лекций по курсу тмм автор: Тарабарин В. Б. 10. 01. 1998г. Лекция, 312.16kb.

- Программа по географии для поступающих на специальность «география» (заочное обучение), 191.7kb.

- Лекция №8 Тема: «Формы», 76.23kb.

- Лекция Общая характеристика отделочной обработки. Виды отделочной обработки: полирование,, 122.28kb.

- Доклад на тему: «Геометрические мотивы в искусстве», 85.18kb.

- Лекция Элементы технологического процесса, 65.91kb.

Лекция 4. Виды обработки точением. Основные типы токарных резцов. Элементы и геометрические параметры токарного резца.

1. Виды обработки точением

На токарных станках, и в частности на токарно-винторезных, можно выполнить следующие виды работ: точение в центрах, в патроне и на планшайбе; растачивание; торцовое точение; отрезку и подрезку; нарезание резьбы; точение конусов, фасонных поверхностей и другие виды работ с применением соответствующих инструментов и приспособлений.

Обработка поверхностей осуществляется либо с продольной, либо с поперечной подачей. Формообразование поверхностей при обработке с продольной подачей осуществляется по методу следов, при обработке с поперечной подачей – в основном по методу копирования.

Точение в центрах.

Прутковые детали (валы, оси) с отношением длины к диаметру

обычно подвергают продольному точению в центрах с использованием проходных резцов. Деталь с просверленными осевыми отверстиями на торцах зажимают между центрами передней и задней бабок. Центр передней бабки устанавливают в шпинделе, а задний – в пиноли задней бабки. На одном из концов детали закрепляют хомутик при помощи винта так, чтобы палец входил в прорезь поводковой планшайбы. Планшайбу навинчивают на передний конец шпинделя.

обычно подвергают продольному точению в центрах с использованием проходных резцов. Деталь с просверленными осевыми отверстиями на торцах зажимают между центрами передней и задней бабок. Центр передней бабки устанавливают в шпинделе, а задний – в пиноли задней бабки. На одном из концов детали закрепляют хомутик при помощи винта так, чтобы палец входил в прорезь поводковой планшайбы. Планшайбу навинчивают на передний конец шпинделя.При обработке длинных деталей

для предохранения их от прогиба применяют направляющие приспособления – люнеты. Люнет может быть неподвижным (крепится на направляющих станины) и подвижным (устанавливается на каретке суппорта и двигается вместе с ней).

для предохранения их от прогиба применяют направляющие приспособления – люнеты. Люнет может быть неподвижным (крепится на направляющих станины) и подвижным (устанавливается на каретке суппорта и двигается вместе с ней).При обработке тяжелых и длинных деталей (из проката) один конец закрепляется в патроне, а другой поддерживается центром задней бабки. Это обеспечивает необходимую жесткость крепления детали и уменьшает износ центров.

Точение в патроне.

Обработка деталей с соотношением

проводится при закреплении их в патроне. Патроны бывают трех- и четырехкулачковые.

проводится при закреплении их в патроне. Патроны бывают трех- и четырехкулачковые.Трехкулачковый самоцентрирующий патрон используют обычно для закрепления симметричных деталей. В этом патроне захватывающие кулачки могут одновременно радиально перемещаться к центру или от него.

В четырехкулачковых патронах имеется независимое перемещение каждого из кулачков. Эти патроны используют для установки и закрепления деталей сложной и несимметричной формы.

Точение на планшайбе.

Планшайба, навинчиваемая на шпиндель, используется при обработке несимметричных деталей и деталей сложной формы. Планшайба представляет собой диск с радиально прорезанными пазами. Обрабатываемая деталь укрепляется на планшайбе болтами. Иногда сначала ставят угольник и к нему прикрепляют обрабатываемую деталь. Закрепленная деталь уравновешивается противовесом.

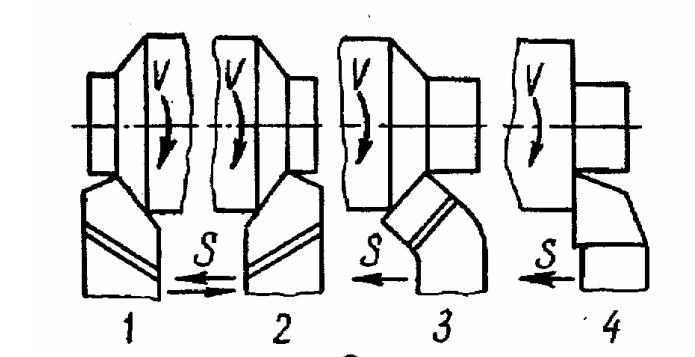

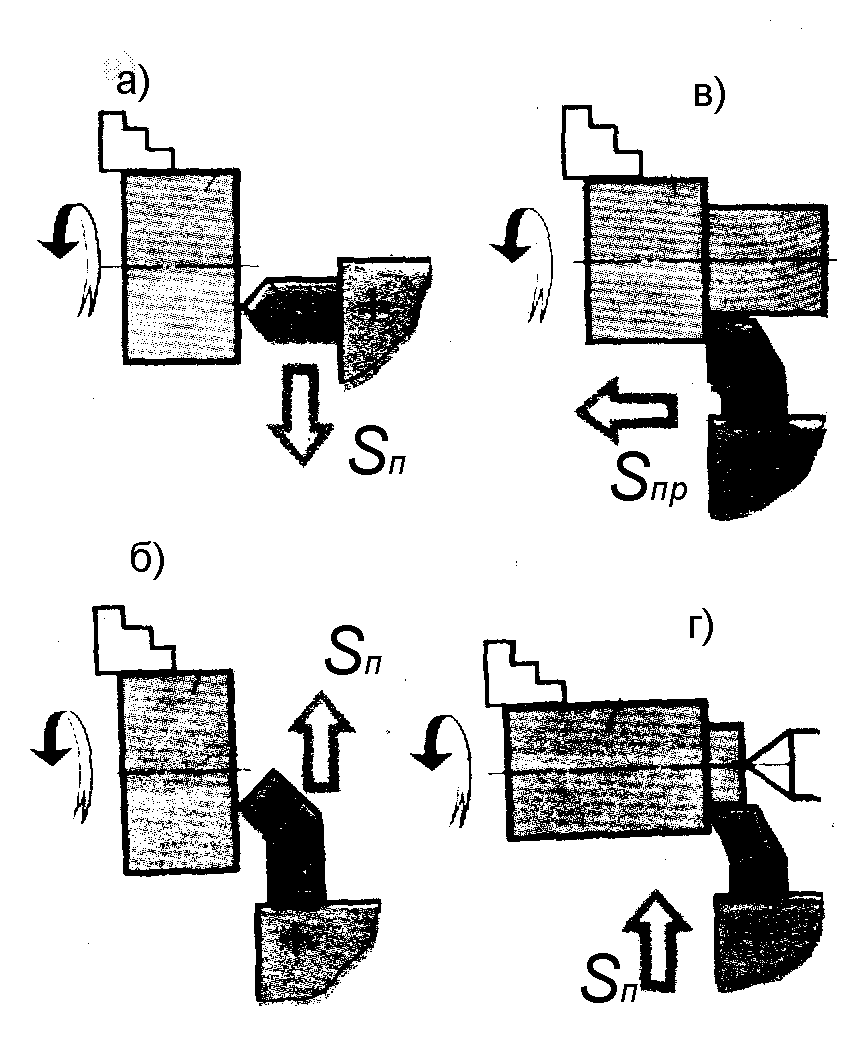

Точение разделяется на черновое и чистовое. При черновом обтачивании снимается припуск 2-5 мм. Обтачивание производят проходными резцами (рис.1). Радиус закругления вершины черновых резцов R=0,5-1 мм, получистовых R=1,5-2 мм, для чистового точения R=3-5 мм.

Рис.1. Схемы обтачивания

1 – продольное точение прямым проходным левым резцом

2 – продольное точение прямым проходным правым резцом

3 – продольное точение отогнутым правым резцом

4 – продольное точение упорно-проходным правым резцом

Припуски на чистовое обтачивание колеблются в пределах 1-2 мм и менее на сторону. Обтачивание ведут резцами с закругленной режущей кромкой и широкими резцами.

Для обтачивания торцовых поверхностей применяют подрезные резцы (рис.2). При обработке торцовых поверхностей заготовки закрепляют теми же способами, что и при обработке наружных цилиндрических поверхностей. При закреплении в патроне вылет заготовки должен быть минимальным. Для подрезки торца заготовки при закреплении ее с поджимом задним центром используют специальный срезанный опорный неподвижный центр.

Рис.2. Подрезание торцов резцами:

а) прямым проходным

б) отогнутым проходным

в) проходным упорным

г) подрезным

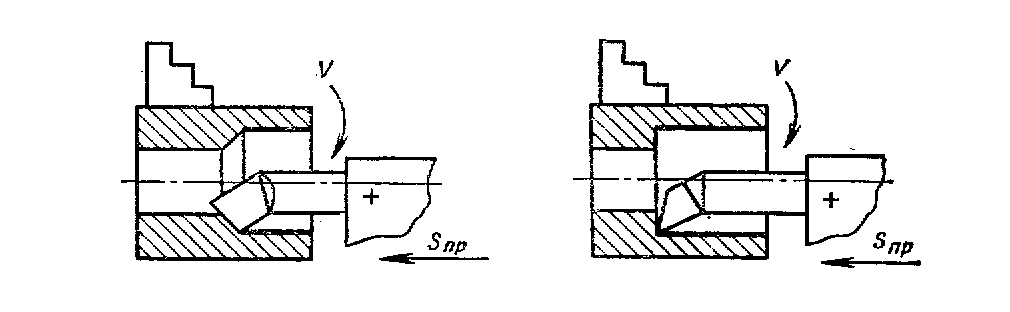

Растачивание предварительно просверленных или полученных при заготовительных операциях отверстий выполняют обдирочными и чистовыми (с загругленной режущей кромкой) резцами. Расточные резцы для сквозных отверстий имеют главный угол в плане

меньше

меньше  , у расточных резцов для глухих отверстий угол

, у расточных резцов для глухих отверстий угол  равен или несколько больше

равен или несколько больше  (рис.3).

(рис.3).

а) б)

Рис.3. Растачивание отверстия сквозного (а) и глухого (б) расточным

обдирочным резцом

Отрезание частей заготовок и протачивание кольцевых канавок производят отрезными резцами и прорезными (канавочными) резцами (рис.4).

Рис.4. Прорезка канавки прорезным резцом или отрезка отрезным резцом

Для обработки фасонных поверхностей применяются круглые и призматические фасонные резцы или копиры.

Обработка конических поверхностей

Обработка конических поверхностей может производиться следующими методами:

1.Посредством смещения корпуса задней бабки

2.Поворотом каретки верхнего суппорта

3.При помощи копировальной линейки

4.Обточки широким резцом

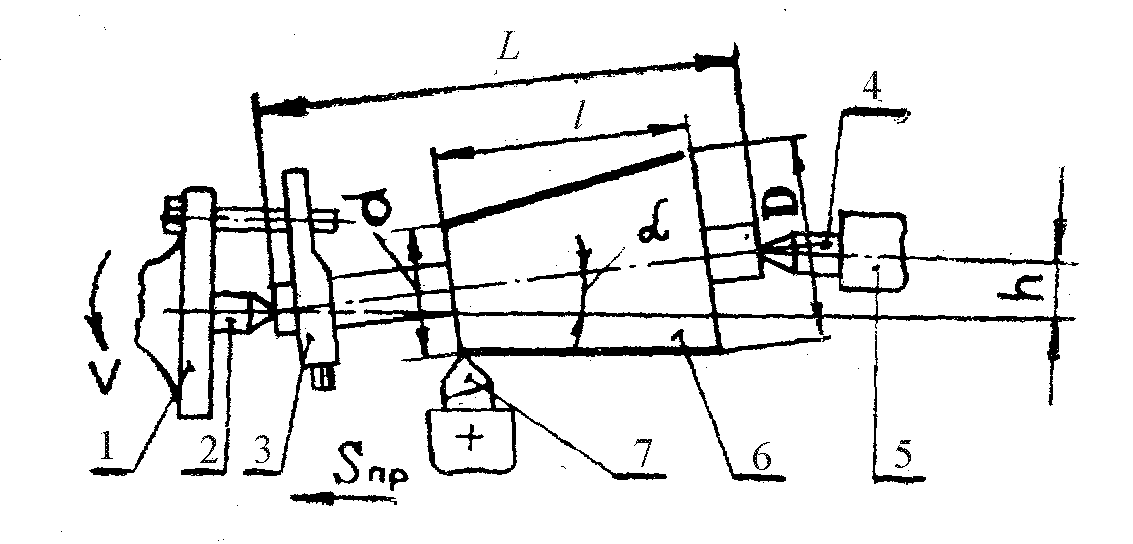

Обтачивание конических поверхностей поперечным смещением корпуса задней бабки (рис.5)

Рис.5. Точение конусов поперечным смещением корпуса задней бабки

- поводковый патрон; 2- передний центр; 3- хомутик;

4- задний центр; 5- пиноль задней бабки; 6 – заготовка; 7 – резец

При этом способе смещают ось центров, сдвинув задний центр в поперечном направлении. Образующая обрабатываемой конической поверхности заготовки, установленной в центрах передней и задней бабки, будет параллельна линии центров станка.

Величину поперечного смещения корпуса задней бабки определяют по формуле:

, мм

, ммгде: d- диаметр малого основания конуса, мм; D – диаметр большого основания конуса, мм; L – длина всей обрабатываемой заготовки, мм; l – высота конической поверхности, мм.

Этим способом обрабатывают длинные наружные конические поверхности с небольшой конусностью с углом

не более

не более  .

.Недостатки способа: невозможность обработки внутренних конических поверхностей; возможность получения только пологих конусов; повышенный и неравномерный износ центров и центровых отверстий вследствие перекоса центров.

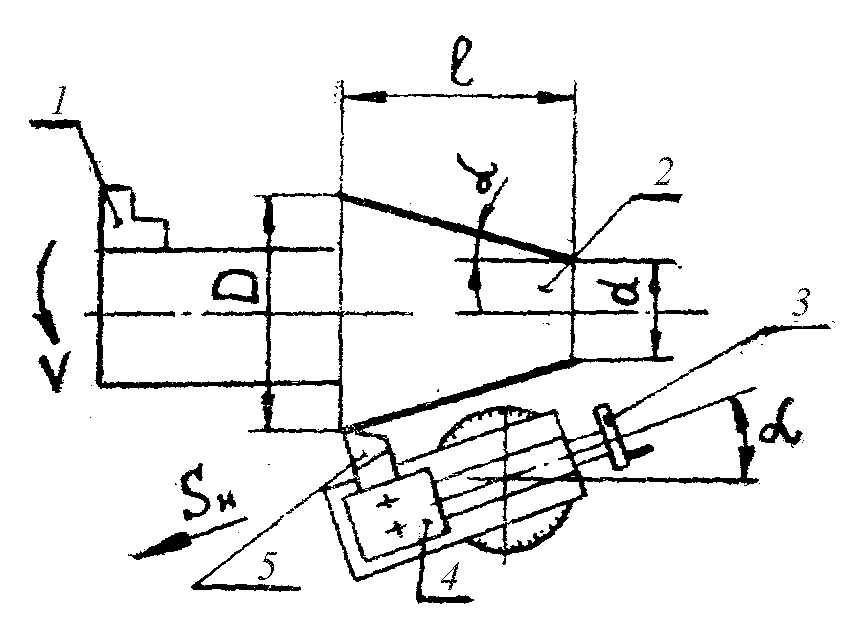

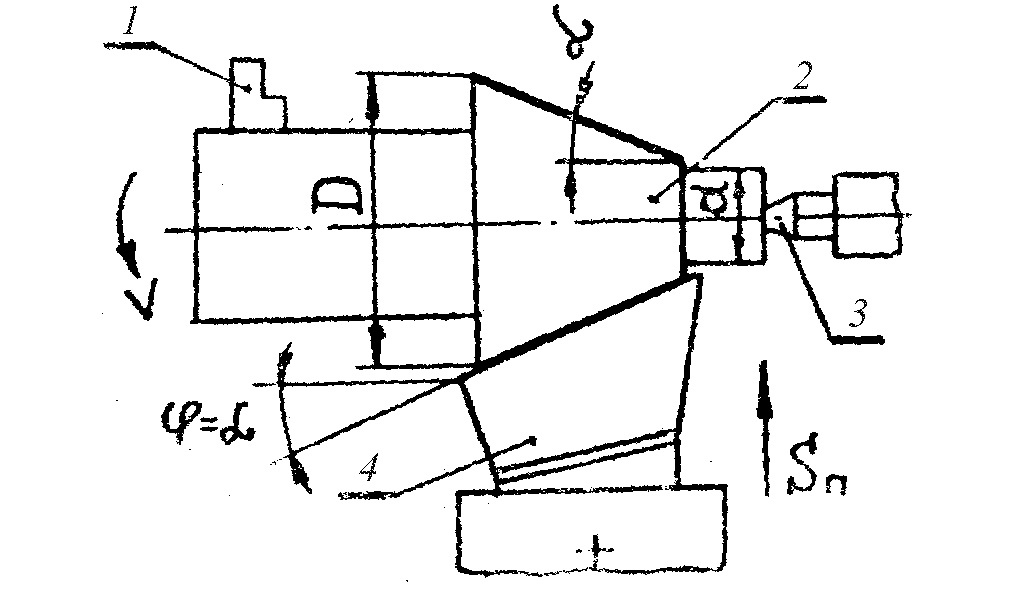

Обработка конических поверхностей поворотом каретки верхнего суппорта (рис.6).

Рис.6. Точение конусов поворотом каретки верхнего суппорта.

1- трехкулачковый патрон; 2 – заготовка; 3 – рукоятка для ручного перемещения верхнего суппорта; 4 – верхний суппорт с резцедержателем; 5 - резец

Этим способом обтачивают (и растачивают) короткие конические поверхности с любым углом конуса. Для этого каретку верхнего суппорта поворачивают на угол

, равный половине угла при вершине обрабатываемого конуса. Обработку ведут с ручной подачей верхнего суппорта под углом к линии центров станка

, равный половине угла при вершине обрабатываемого конуса. Обработку ведут с ручной подачей верхнего суппорта под углом к линии центров станка  . Значение угла

. Значение угла  определяют из выражения:

определяют из выражения: .

.Недостатки способа: применение ручной подачи, снижающей производительность труда и увеличивающей шероховатость обработанной поверхности; невозможность обтачивать конические поверхности, длина образующих которых превышает длину хода каретки верхнего суппорта (100-150 мм).

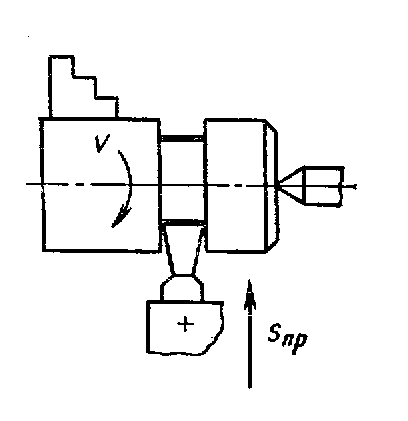

Обтачивание конической поверхности широким токарным резцом (рис.7).

Рис.7. Точение конусов широким токарным резцом

1 – трехкулачковый патрон; 2 – заготовка; 3 – задний центр; 4 – резец

Этим способом обтачивают короткие конические поверхности с длиной образующей не более 25-30 мм токарными проходными резцами, у которых главный угол в плане

равен половине угла при вершине обтачиваемой конической поверхности. Длина главного режущего лезвия резца должна быть на 1-3 мм больше длины образующей конической поверхности. Обработку ведут с поперечной или продольной подачей резца. Способ широко используют при снятии фасок с обработанных цилиндрических поверхностей.

равен половине угла при вершине обтачиваемой конической поверхности. Длина главного режущего лезвия резца должна быть на 1-3 мм больше длины образующей конической поверхности. Обработку ведут с поперечной или продольной подачей резца. Способ широко используют при снятии фасок с обработанных цилиндрических поверхностей.Недостатки способа: невозможность обрабатывать длинные конические поверхности, т.к. с увеличением длины детали возникают вибрации, повышающие шероховатость обрабатываемой поверхности; низкое качество обработанной поверхности.

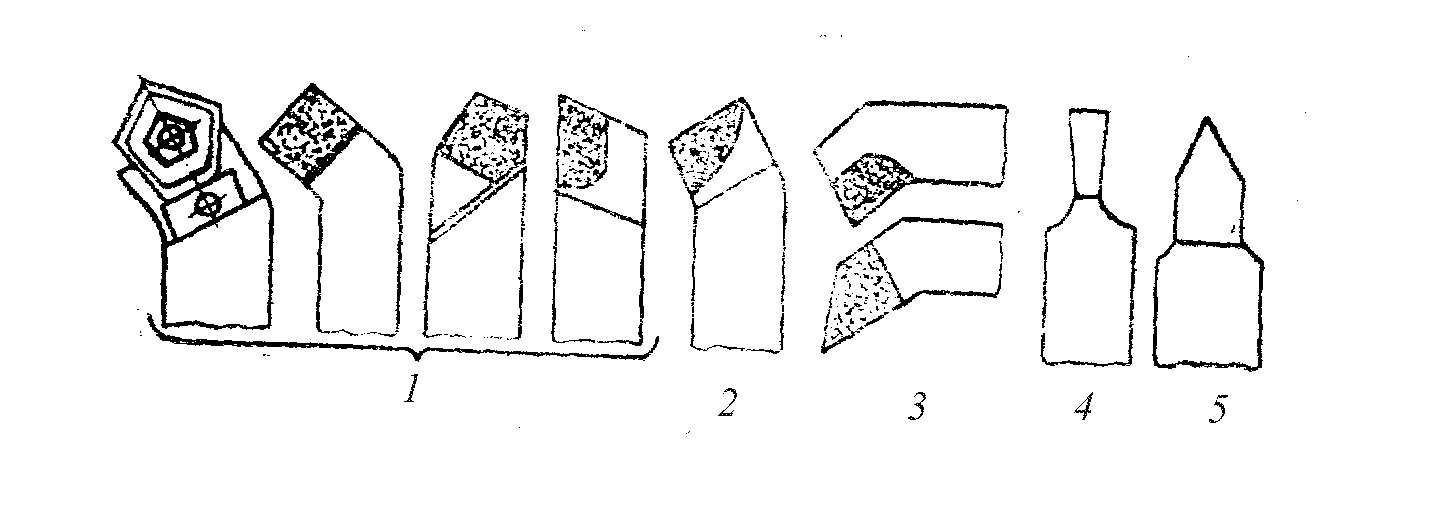

2. Основные типы токарных резцов.

Токарные резцы классифицируют по ряду признаков.

1. По виду выполняемой работы или по технологическому признаку: проходные (1), подрезные(2), расточные(3), отрезные(4), резьбовые(5) и др.

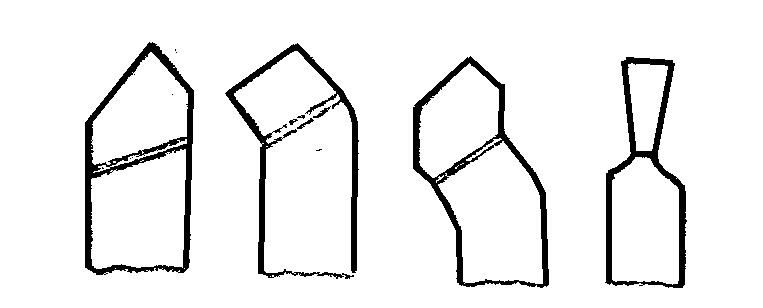

2. По форме головки резца: прямые (1), отогнутые(2), изогнутые(3), оттянутые(4).

1 2 3 4

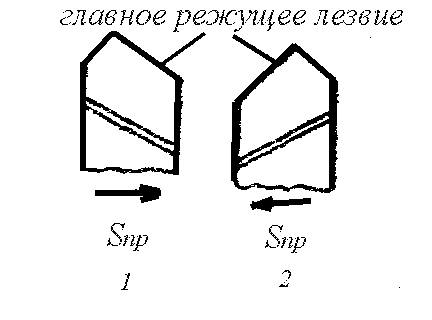

3. По направлению подачи: левые(1), правые (2).

Правым называется резец, у которого главная режущая кромка расположена со стороны большого пальца правой руки, наложенной ладонью на резец так, чтобы пальцы были направлены к вершине резца. При точении такими резцами стружка срезается с заготовки при перемещении суппорта справа налево.

Левым называется резец, у которого главная режущая кромка расположена со стороны большого пальца левой руки, наложенной ладонью на резец так, чтобы пальцы были направлены к вершине резца. При точении такими резцами стружка срезается с заготовки при перемещении суппорта слева направо.

4. По материалу режущей части: из быстрорежущей стали, твердого сплава.

5. По конструкции режущей части: цельные и составные (с припаянной пластинкой или с механическим креплением режущей пластинки).

3. Элементы и геометрические параметры токарного резца.

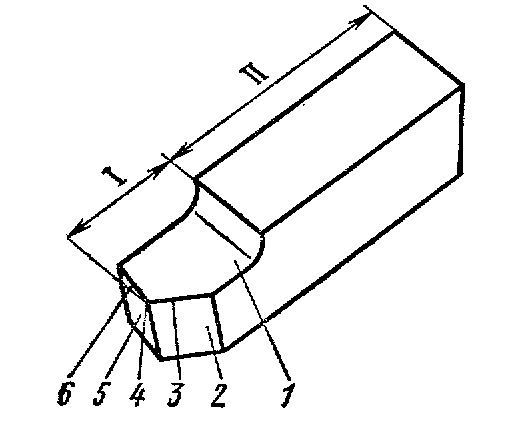

Любой режущий инструмент состоит из двух частей: I- режущей части; II- крепежной части (рис.8).

Рис.8. Элементы токарного резца

На режущей части различают следующие элементы:

1-переднюю поверхность, по которой сходит стружка

2-главная задняя поверхность, примыкающая к главному лезвию

3-главное режущее лезвие

4-вершина резца

5-вспомогательная задняя поверхность, примыкающая к вспомогательному лезвию

6-вспомогательное режущее лезвие

4. Геометрия резцов в статике

4.1. Координатные плоскости

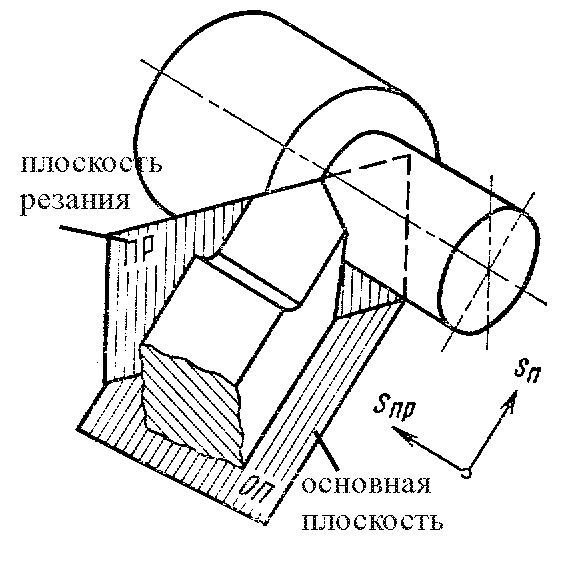

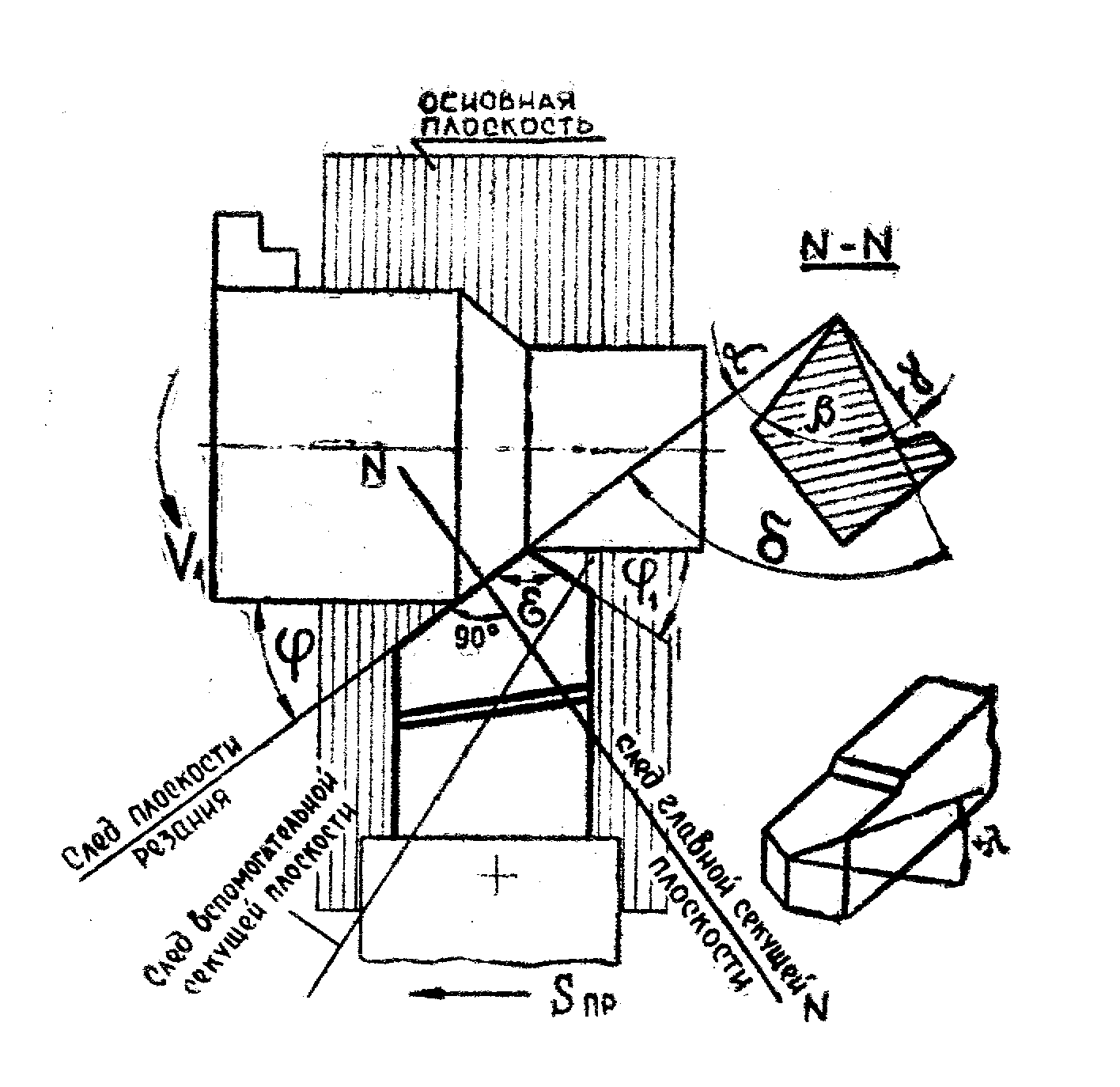

Для осуществления процесса резания резец затачивают по передней и задней поверхностям. Для отсчета величины углов резца пользуются координатными плоскостями (рис.9, 10).

Основная плоскость (ОП) – плоскость, параллельная направлениям продольной (Sпр) и поперечной (Sп) подач. У токарных резцов основная плоскость совпадает, как правило, с нижней опорной поверхностью стержня резца.

Рис.9. Координатные плоскости

Плоскость резания (ПР) проходит через главное режущее лезвие резца, касательно к поверхности резания заготовки.

Главная секущая плоскость (NN) проходит через произвольную точку главного режущего лезвия перпендикулярно к проекции главного режущего лезвия на основную плоскость.

Вспомогательная секущая плоскость проходит через произвольную точку вспомогательного режущего лезвия перпендикулярно к проекции вспомогательного режущего лезвия на основную плоскость.

Рис.10. Геометрические параметры режущей части прямого токарного

проходного резца

4.2. Углы токарного резца

Главные углы заточки резца измеряют в главной секущей плоскости.

Передним углом

называют угол между передней поверхностью и плоскостью, перпендикулярной к плоскости резания, проведенной через главное режущее лезвие.

называют угол между передней поверхностью и плоскостью, перпендикулярной к плоскости резания, проведенной через главное режущее лезвие.Задним углом

называют угол между главной задней поверхностью резца и плоскостью резания.

называют угол между главной задней поверхностью резца и плоскостью резания.Угол между передней и главной задней поверхностями называют углом заострения резца

.

.Угол между передней поверхностью и плоскостью резания называют углом резания

.

.Углы в плане определяются в основной плоскости.

Главный угол в плане

- угол между проекцией главного режущего лезвия на основную плоскость и направлением подачи.

- угол между проекцией главного режущего лезвия на основную плоскость и направлением подачи.Вспомогательный угол в плане

- угол между проекцией вспомогательного режущего лезвия на основную плоскость и направлением, противоположным направлению подачи.

- угол между проекцией вспомогательного режущего лезвия на основную плоскость и направлением, противоположным направлению подачи.Угол при вершине резца

- угол между проекциями главного и вспомогательного режущих лезвий на основную плоскость.

- угол между проекциями главного и вспомогательного режущих лезвий на основную плоскость.Угол наклона главного режущего лезвия

измеряют в плоскости, проходящей через главное режущее лезвие перпендикулярно к основной плоскости, между главным режущим лезвием и линией, проведенной через вершину резца параллельно основной плоскости.

измеряют в плоскости, проходящей через главное режущее лезвие перпендикулярно к основной плоскости, между главным режущим лезвием и линией, проведенной через вершину резца параллельно основной плоскости.Угол

может быть положительным (вершина резца является низшей точкой главного режущего лезвия), отрицательным (вершина резца является высшей точкой главного режущего лезвия), или равен нулю.

может быть положительным (вершина резца является низшей точкой главного режущего лезвия), отрицательным (вершина резца является высшей точкой главного режущего лезвия), или равен нулю.Вспомогательные углы резца рассматриваются во вспомогательной секущей плоскости.

Вспомогательный задний угол

- угол между вспомогательной задней поверхностью и плоскостью, проходящей через вспомогательную режущую кромку перпендикулярно к основной плоскости.

- угол между вспомогательной задней поверхностью и плоскостью, проходящей через вспомогательную режущую кромку перпендикулярно к основной плоскости.Назначение углов

Задний угол

служит для уменьшения трения между задней поверхностью резца и деталью. С уменьшением трения уменьшается нагрев и износ инструмента, но при большом заднем угле резец ослабнет и может сломаться. С увеличением заднего угла чистота обработанной поверхности улучшается. Чем мягче металл, тем больше должен быть угол

служит для уменьшения трения между задней поверхностью резца и деталью. С уменьшением трения уменьшается нагрев и износ инструмента, но при большом заднем угле резец ослабнет и может сломаться. С увеличением заднего угла чистота обработанной поверхности улучшается. Чем мягче металл, тем больше должен быть угол  .

.  .

.Передний угол

. Основное назначение – уменьшение деформации стружки. С увеличением переднего угла облегчается врезание резца в металл, уменьшается деформация срезаемого слоя, облегчается сход стружки, уменьшается сила резания и расход мощности. Уменьшение

. Основное назначение – уменьшение деформации стружки. С увеличением переднего угла облегчается врезание резца в металл, уменьшается деформация срезаемого слоя, облегчается сход стружки, уменьшается сила резания и расход мощности. Уменьшение  улучшает теплоотвод резца и упрочняет режущую кромку. Для мягких материалов углы

улучшает теплоотвод резца и упрочняет режущую кромку. Для мягких материалов углы  берутся больше.

берутся больше.  .

.Если передняя поверхность направлена вниз от режущей кромки, то

считается положительным, если передняя поверхность резца направлена вверх от режущей кромки, то

считается положительным, если передняя поверхность резца направлена вверх от режущей кромки, то  считается отрицательным. Резцы с отрицательным

считается отрицательным. Резцы с отрицательным  применяют для обдирочных работ стали с ударной нагрузкой или при неравномерном припуске на мощных токарных станках. Преимущество таких резцов на обдирочных работах заключается в том, что удары воспринимаются не режущей кромкой, а всей передней поверхностью.

применяют для обдирочных работ стали с ударной нагрузкой или при неравномерном припуске на мощных токарных станках. Преимущество таких резцов на обдирочных работах заключается в том, что удары воспринимаются не режущей кромкой, а всей передней поверхностью.Главный угол в плане

. Определяет соотношение между толщиной и шириной среза. С уменьшением

. Определяет соотношение между толщиной и шириной среза. С уменьшением  уменьшается толщина срезаемого слоя и увеличивается ширина, т.е. длина режущей кромки, находящейся в соприкосновении с заготовкой. Сила и температура резания, приходящаяся на единицу длины режущей кромки уменьшается, стойкость возрастает, снижается шероховатость обработанной поверхности. Однако с уменьшением

уменьшается толщина срезаемого слоя и увеличивается ширина, т.е. длина режущей кромки, находящейся в соприкосновении с заготовкой. Сила и температура резания, приходящаяся на единицу длины режущей кромки уменьшается, стойкость возрастает, снижается шероховатость обработанной поверхности. Однако с уменьшением  возрастает радиальная сила резания и вибрации резца.

возрастает радиальная сила резания и вибрации резца.  .

.Вспомогательный угол в плане

. Оказывает влияние на чистоту обработки. С уменьшением

. Оказывает влияние на чистоту обработки. С уменьшением  уменьшается высота остаточных гребешков, улучшается чистота поверхности, но возрастает сила трения.

уменьшается высота остаточных гребешков, улучшается чистота поверхности, но возрастает сила трения.  .

.Угол при вершине резца

. Чем больше этот угол, тем прочнее резец и лучше условия теплоотвода.

. Чем больше этот угол, тем прочнее резец и лучше условия теплоотвода.Угол заострения

. Определяет остроту и прочность инструмента.

. Определяет остроту и прочность инструмента.Угол наклона главной режущей кромки

. Оказывает влияние на направление схода стружки. При положительном

. Оказывает влияние на направление схода стружки. При положительном  и

и  =0 стружка сходит к обрабатываемой поверхности. Положительный угол

=0 стружка сходит к обрабатываемой поверхности. Положительный угол  служит для упрочнения режущей кромки и применяется при обработке закаленных, жаропрочных сталей и при ударных работах.

служит для упрочнения режущей кромки и применяется при обработке закаленных, жаропрочных сталей и при ударных работах.  . При чистовой обработке

. При чистовой обработке  отрицательный. Для универсальных токарных резцов

отрицательный. Для универсальных токарных резцов  =0.

=0.Вспомогательный задний угол

служит для устранения трения вспомогательной задней поверхности резца об обработанную поверхность.

служит для устранения трения вспомогательной задней поверхности резца об обработанную поверхность.