В.І. Склабінський (Вступ, розіл 4, висновки) доцент кафедри «Процеси та обладнання хімічних І нафтопереробних виробництв»

| Вид материала | Документы |

СодержаниеВисновки та рекомендації Перелік посилань |

- Проект з дисципліни «процеси й апарати харчових виробництв», 136.13kb.

- Програма фахового вступного випробування для навчання за освітньо-кваліфікаційним рівнем, 104.48kb.

- Методичні рекомендації до написання розділу дипломної роботи "Охорона праці" для студентів, 258.61kb.

- Робоча програма навчальної дисципліни для студентів (назва навчальної дисципліни), 233.48kb.

- Робоча навчальна програма дисциплiни " Перспективні технологiї харчових виробництв", 120.84kb.

- Завідувач кафедри М. П. Рагозін затверджено: на засіданні навчально-видавничої ради, 230.44kb.

- Кисельова Ольга Олексіївна, ст викладач кафедри хлібопекарського та кондитерського, 94.5kb.

- Типовий перелік навчального обладнання для кабінетів математики загальноосвітніх навчальних, 34.41kb.

- Зв'язок між поколіннями не втрачено, 31.16kb.

- Укладач: ст викл. В. О.Євстіфєєв, 388.32kb.

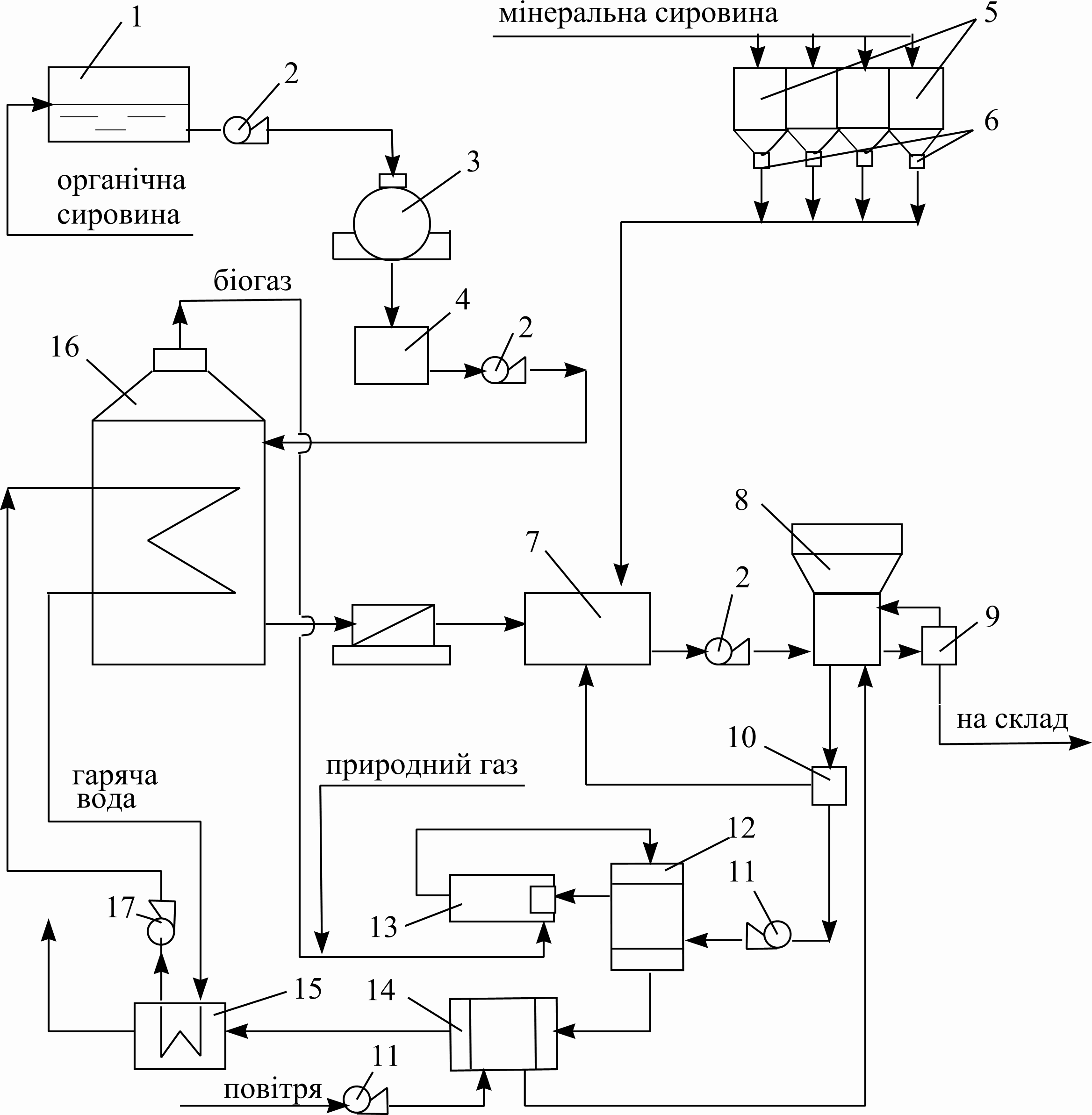

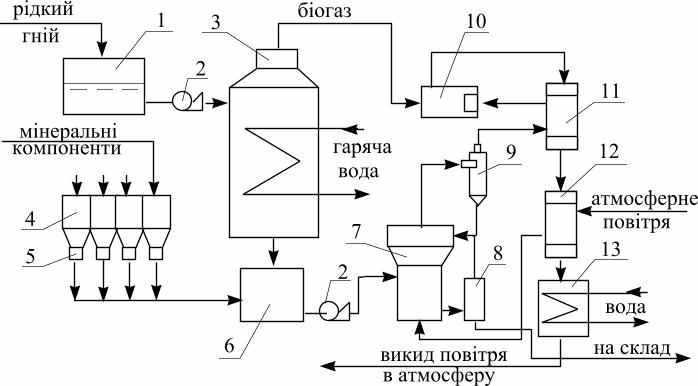

5 Уcтановки комплексної переробки органічних відходів Відомі технології зброджування рідкого гною чи комунальної стічної води в анаеробних умовах. Для цього використовуються різне устаткування: одно- та двоступеневе [44]. При одноступеневій технології рідкий гній або інша рідка органічна речовина проходить механічну та температурну підготовку, а потім зброджування в метантенку – апараті, який представляє собою термостат, що працює в анаеробних умовах. Створена велика кількість метантенків, які різняться робочим об′ємом (від 1-3 м3 до 500 м3 і більше), напрямом просування сировини (вертикальні або горизонтальні), кількістю камер в порожнині апарату (одно- чи багато секційні), схемами термостатування, та матеріалами, з якого вони виготовлені (металеві, залізобетонні, пластмасові та ін.). Перспективною є комплексна технологія, яка відповідає вимогам ефективного освоєння природних ресурсів і енергії, задоволення потреб людини та захисту навколишнього середовища. Вона повинна охоплювати повний цикл утилізації всіх відходів сільськогосподарського виробництва. Принципова схема розробленої технології [45] наведена на рисунку 29.  Рисунок 29 – Принципова схема установки

5 – бункери для мінеральної сировини; 6 – дозатори; 7 – збірник; 8 – сушарка; 9 – сепаратор; 10 – циклон; 11 – вентилятор; 12, 14 – теплообмінники; 13 – піч; 15 – рекуператор; 16 – метантенк; 17 - насос  Згідно неї вихідна органічна сировина накопичується в у приймальному бункері 1, відкіля насосом 2 подається на двостадійне дрібнення у подрібнювачі 3 та млині 4. Для одержання гранульованих органо-мінеральних добрив в органічну масу додаються мінеральні компоненти, які накопичуються в бункерах 5 і дозаторами 6 в необхідній кількості подаються у збірник 7 для приготування органо-мінеральної пульпи. Згідно неї вихідна органічна сировина накопичується в у приймальному бункері 1, відкіля насосом 2 подається на двостадійне дрібнення у подрібнювачі 3 та млині 4. Для одержання гранульованих органо-мінеральних добрив в органічну масу додаються мінеральні компоненти, які накопичуються в бункерах 5 і дозаторами 6 в необхідній кількості подаються у збірник 7 для приготування органо-мінеральної пульпи.Гранулювання відбувається в сушарці киплячого шару 8. Одержані гранули постійно сепаруються в сепараторі 9. Дрібні гранули знову повертаються на гранулювання в апарат 8, а товарна фракція гранульованих добрив направляється на склад для зберігання та затарювання. Відпрацьоване повітря після сушарки 8 проходить очищення від пилу у циклоні 10, і вентилятором 11 через теплообмінник 12 потрапляє на термічне очищення у піч 13, в якій при високій температурі відбувається розкладання шкідливих речовин та речовин з неприємним запахом, що містяться в цих газах: окис вуглецю, метан, аміак, сірководень, сірчаний ангідрид, меркаптани та ін. Деструкція наведених речовин відбувається при температурі більш як 6000С. Для гарантованого розкладання вказаних речовин нами вибрана температура 7000С. З метою економії пального вихлопні гази спочатку підігріваються у теплообміннику 12, одночасно утилізуючи тепло вихлопних газів. Для попередження потрапляння продуктів горіння у добрива сушіння проводиться за допомогою нейтрального теплоносія, наприклад, атмосферного повітря, яке перед подачею в сушарку 8 підігрівається у теплообміннику 14. При цьому теплообмінник 14 додатково утилізує тепло відпрацьованих газів після печі 13. Остаточно тепло відпрацьованих газів перед викидом їх у повітря утилізується за допомогою рекуператора 15, в якому підігрівається вода. Ця вода може бути використана для потреб ферми, або для інших потреб. Для економії витрат палива при проведенні процесу сушіння у запропонованій технологічній схемі може бути використана біогазова установка. При цьому подрібнена органіка насосом 2 спочатку подається на бродіння у метантенк 16, в якому відбувається розкладання органічної речовини до простих легко засвоюваних рослинами речовин, які далі потрапляють в сбірник 7 на приготування органо-мінеральної пульпи. Біогаз, який утворюється в процесі бродіння, подається у піч 13, за рахунок чого відбувається економія пального. Для підтримання термостатичних умов у метантенку, він обладнаний теплообмінними елементами, в які насосом 17 подається гаряча вода з рекуператора 15. Пил після циклону 10 повертається у сбірник 7 для приготування пульпи. Таким чином, запропонована схема повністю відповідає вимогам охорони навколишнього природного середовища. Вона не має рідких викидів, всі вони повністю замкнені. Повітря перед викидом в атмосферу проходить очищення з термічним розкладанням шкідливих речовин та речовин, які мають неприємний запах. До того ж, запропонована схема є енергозберігаючою, оскільки в ній передбачено цілу низку пристроїв та технологічних прийомів, які спрямовані на повну утилізацію тепла, яке утворюється при роботі даної схеми. У запропонованій схемі використовується постійно відновлюване джерело енергії – біогаз, який виробляється з органічної сировини. Розроблена технологія комплексної переробки органічних відходів є маловідходною, ресурсо- та енергозберігаючою, і екологічно безпечною. Одержані на цій установці гранульовані органічні та органо-мінеральні добрива пристосовані для отримання біологічно повноцінної продукції на основі відтворення родючості грунту. Установка може бути впроваджена у складі будь-якої ферми чи тваринницького комплексу. Економічна доцільність полягає в тому, що при її впровадженні ферма замість плати штрафів за забруднення навколишнього середовища рідкими стічними водами, буде отримувати додаткові кошти при реалізації сільським господарствам натуральних гранульованих добрив. При цьому буде використовуватися менше палива завдяки використанню нетрадиційного джерела енергії – біогазу, та утилізації тепла на всіх етапах технологічної схеми. Подальшим розвитком зазначеної технології є розроблена технологія переробних комплексів по одержанню гранульованих органо-мінеральних добрив (ГОМД) безпосередньо на тваринницьких комплексах з використанням в якості органічної основи рідких тваринницьких стоків [46]. При цьому з'являється можливість виробництва добрив із заданим співвідношенням поживних речовин. Тобто відпадає необхідність у приготуванні мінеральних туків. З'являється унікальна можливість навколишнім господарствам замовляти добрива для кожного поля і під кожну культуру окремо. До того ж, це будуть місцеві добрива, виготовлені з місцевої сировини, відпадає необхідність витрачати кошти на їх перевезення на значну відстань. Тобто такі добрива будуть значно дешевше порівняно з добривами, що виробляє промисловість. Вказаний спосіб одержання гранульованих добрив на органічній основі реалізований у пристрої [46], схема якого представлена на рис. 30.  Рисунок 30 – Принципова схема одержання гранульованих органо-мінеральних добрив на основі рідких органічних відходів Згідно приведеної технологічної схеми рідкі органічні відходи, до складу яких можуть входити гній, послід, відходи гідролізно-дріжджових виробництв, стічні води спиртових або сахарних заводів та інші відходи сільськогосподарських та переробних виробництв або їхня суміш, накопичуються у приймальному збірнику 1. Вказана суміш насосом 2 направляється до біогазового реактора 3, де відбувається первинна переробка органічної речовини: складні органічні сполуки розкладаються до простих, доступних для рослин сполук. При цьому виробляється біогаз, який витрачається при сушінні та гранулюванні органо-мінеральних добрив. У збірнику 6 готують органо-мінеральну пульпу шляхом поєднання у заданому співвідношенні органічної сировини після біогазового реактора та мінеральних компонентів, які накопичуються у бункерах 4 та за допомогою живильників 5 дозуються у збірник 6. Одночасне гранулювання та сушіння одержаної пульпи проводять в апараті 7. До переваг цього апарату можна віднести те, що в ньому утворюються гранули за формою, близькою до сферичної, до того ж гранули однорідні завдяки постійній сепарації одержаних гранул у сепараторі 8. При цьому дрібні гранули постійно повертаються в гранулятор 7 на дорощування, а товарна фракція без додаткової обробки направляється на склад. Відпрацьовані вихлопні гази із гранулятора 7 очищуються від пилу в циклоні 9 і через теплообмінник 11 направляються на термічне очищення у піч 10, де відбувається розкладання небезпечних речовин та речовин з неприємним запахом, таких як оксиди вуглецю, метан, аміак, сірководень, сірчанистий ангідрид, меркаптани та ін. Для економії витрат горючих компонентів вихлопні гази спочатку підігріваються у теплообміннику 11 за рахунок тепла газів після термічного очищення у печі 10. Для запобігання надходження продуктів спалювання у добрива, що виробляються, сушіння проводиться нейтральним теплоносієм – атмосферним повітрям, яке перед подачею у гранулятор 7 нагрівається у теплообміннику 12 за рахунок тепла вихлопних газів після пічки 10. Остаточно тепло вихлопних газів перед скиданням у повітря утилізують у рекуператорі 13 для нагрівання води, яка використовується для обігріву біогазового реактора 3 та на потреби ферми. Технологічні потоки запропонованої схеми замкнені: скидання рідких стоків повністю відсутнє, а відпрацьоване повітря проходить багаторазове очищення спочатку у циклонах, а потім очищення від небезпечних та шкідливих речовин шляхом їх спалювання при температурі не нижче 7000С. При цьому відбувається деструкція речовин, що містяться у вихлопних газах. Схема є енергозберігаючою, оскільки тепло вихлопних газів проходить утилізацію шляхом нагрівання повітря, що йде на сушіння гранул, а також на нагрівання води для обігрівання біогазового реактора. Результатом роботи запропонованої технологічної схеми є готові органо-мінеральні добрива у гранульованому вигляді з розміром гранул 2 - 3 мм. Тобто вони повністю пристосовані для внесення в грунт існуючою сільгосптехнікою. ВИСНОВКИ ТА РЕКОМЕНДАЦІЇ

ПЕРЕЛІК ПОСИЛАНЬ

литературы по строительству, 1966. – 603 с.

|