В.І. Склабінський (Вступ, розіл 4, висновки) доцент кафедри «Процеси та обладнання хімічних І нафтопереробних виробництв»

| Вид материала | Документы |

Содержание3. КласифІкацІя гранул органо-мінеральних добрив 3.1 Конструкции пневмоклассификаторов. 3.1.2 Поличкові апарати. 3.2 Оптимальні конструкції поличних пневмокласифікаторів. |

- Проект з дисципліни «процеси й апарати харчових виробництв», 136.13kb.

- Програма фахового вступного випробування для навчання за освітньо-кваліфікаційним рівнем, 104.48kb.

- Методичні рекомендації до написання розділу дипломної роботи "Охорона праці" для студентів, 258.61kb.

- Робоча програма навчальної дисципліни для студентів (назва навчальної дисципліни), 233.48kb.

- Робоча навчальна програма дисциплiни " Перспективні технологiї харчових виробництв", 120.84kb.

- Завідувач кафедри М. П. Рагозін затверджено: на засіданні навчально-видавничої ради, 230.44kb.

- Кисельова Ольга Олексіївна, ст викладач кафедри хлібопекарського та кондитерського, 94.5kb.

- Типовий перелік навчального обладнання для кабінетів математики загальноосвітніх навчальних, 34.41kb.

- Зв'язок між поколіннями не втрачено, 31.16kb.

- Укладач: ст викл. В. О.Євстіфєєв, 388.32kb.

3. КласифІкацІя гранул органо-мінеральних добрив

Основними методами класифікації твердих часток по розмірах є грохочення і пневмокласифікація. Перший з методів цілком прийнятний для класифікації гранул органо-мінеральних добрив з метою отримання товарної фракції 2 ± 0,5 мм. Проте при експлуатації даної схеми, грохоти досить швидко виходять з ладу внаслідок залипання вічок сит нагрітими гранулами. Інтенсивна вібрація грохоту приводить до надмірного стирання поверхні гранул, оскільки після грануляції, в ще досить нагрітих гранулах не встигли статися модифікаційні переходи і стабілізація структури. Все це приводить до погіршення якості готового продукту.

У відомих технологіях виробництва мінеральних добрив останнє досягається охолоджуванням гранул (частіше конвективним шляхом) на виході з гранулятора. Тому доцільніше в даному випадку застосовувати пневмокласифікацію гранул, що поряд з розділенням гранул по розмірах в повітряному потоці, дозволить здійснити і охолоджування продукту. При цьому фракція розміром менше 2 мм (дрібна фракція), яка видувається повітряним потоком з апарату, поступає в циклон, а після нього подається як ретур в гранулятор.

3.1 Конструкции пневмоклассификаторов.

3.1.1. Пневмокласифікатори гравітаційні і псевдозрідженого шару

Зернисті матеріали розділяються переважно під дією гравітаційних і інерційних сил у висхідному потоці газу в гравітаційних пневмокласифікаторах.

Найбільш простим з них є вертикальний канал, в середню частину якого вводиться полідисперсний матеріал, не знайшов широкого вживання, оскільки не завжди забезпечує достатню продуктивність і необхідну чіткість розділення. У дрібну фракцію, що виноситься потоком газу в циклон, із-за стислих умов і місцевої турбулізації потоку струмом матеріалу, що вводиться, захоплюється і деяка частина крупних часток, швидкість витання яких більше швидкості висхідного потоку. В той же час низхідний потік крупних часток захоплює через низ апарату деяку кількість дрібних, які потік міг би винести з апарату. Для підвищення ефективності цих пневмокласифікаторів використовують розкидачі, які розкидають струмінь матеріалу, що вводиться в потік, і порівняно рівномірно розподіляють його по перетину апарату.

Подальший розвиток цих апаратів представляють зигзагоподібні апарати, в яких за рахунок повороту потоку газу виникають відцентрові сили і починається циркуляція часток. Такі пневмокласифікатори, відомі у вогнеупорній і абразивній промисловості ще з 1940-1950 років як знепилювачі, за останній час почали застосовуватися під назвою класифікаторів Кайзера для знепилювання і класифікації самих різних матеріалів [18]. Окремі варіанти цього апарату з перетином, що розширюється по висоті, дозволяють відбирати декілька фракцій на різних його рівнях.

Простіші у виготовленні апарати з вертикальним каналом прямокутного перетину, в якому через дві протилежні сторони введені під кутом до потоку суцільні полиці [19].

Певну чіткість розділення забезпечують апарати, в яких у вертикальному каналі на спеціальних решітках створюється псевдозріджений шар. Одним з ранніх представників цієї групи апаратів є модернізований апарат Гоннеля [20], в якому введений в потік високодисперсний матеріал послідовно проходить декілька циліндрів.

Діаметр кожного наступного циліндра більше попереднього. Всі циліндри плавними переходами з'єднуються із стаканами, в нижню частину яких по спеціальній трубці вводиться газопильовой потік з попереднього циліндра, а в перший - з тарільчастого живильника. У цих стаканах на газорозподільних решітках, а в деяких конструкціях і без неї, створюється псевдозріджений шар, з якого потоком повітря в наступний циліндр виносяться високодисперсні частки, швидкість витання яких менше швидкості потоку повітря, що створюється в циліндрі. З останнього циліндра газопиловий потік поступає у фільтр, де уловлюються найбільш дрібні частки.

У кожному стакані поступово накопичується матеріал з близькими по розмірах частками (монофракціями), який періодично або безперервно розвантажується в спеціальні ємності. Цей матеріал тим дрібніше, чим більше діаметр циліндра, приєднаного до стакана. Для підвищення інтенсивності псевдозрідження, а, відповідно, і чіткості розділення, в кожен стакан поміщаються інертні частки (скляні або металеві кульки) розмірами в декілька міліметрів.

Продуктивніші колонні класифікатори, в яких псевдозріджений шар створюється на декількох встановлених один над одним газорозподільних решітках різних конструкцій [21, 14].

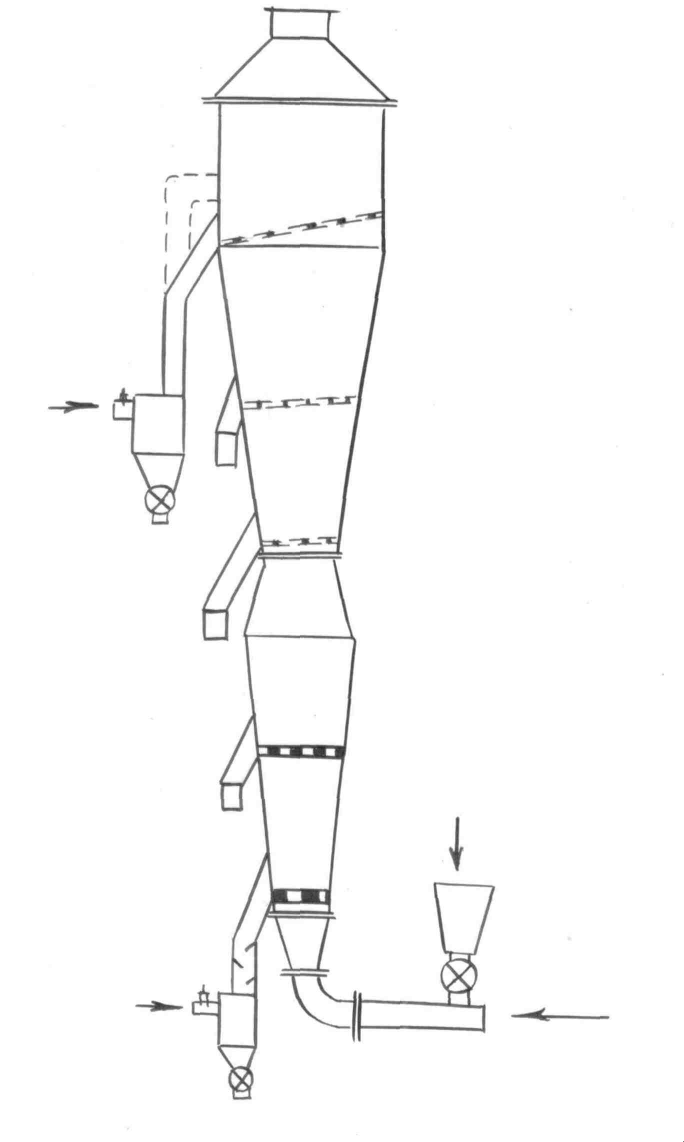

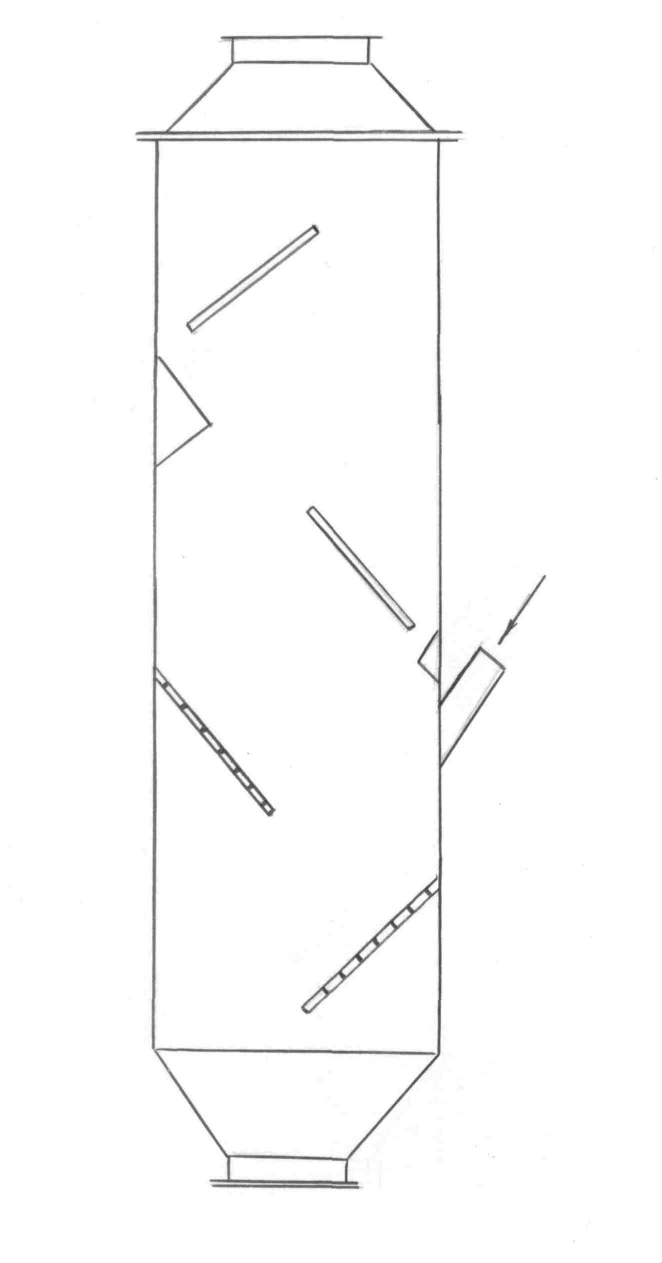

Рисунок 13. Двоконусний пневмокласифікатор

У цих апаратах для підвищення інтенсивності псевдозрідження високодисперсних часток на певних рівнях, по висоті збільшують швидкість висхідного потоку шляхом зменшення площі поперечного перетину. Це досягається або виконанням корпусу апарату у вигляді двох конусів (дифузорів), сполучених плавним переходом (конфузором), або установкою в певних місцях по висоті корпусу контактного елементу, що поступово розширюється, з декількох паралельно розташованих клиновидних елементів (рис. 13 і 14).

При цьому площа підстави вищерозташованого конуса менша, ніж площа верхньої підстави нижнього конуса. Місце звуження встановлюється на такій відстані від створюваного внизу апарату псевдозрідженого шару, щоб до нього не долітали крупні частки. Дрібні ж частки, досягнувши цієї ділянки, збільшують свою швидкість і виносяться у верхній конус. На решітках, встановлених за місцем звуження в апараті на рис. 1, матеріал псевдозріджується інтенсивніше. Якщо матеріал містить грудки, замість звичайних перфорованих решіток встановлюються згадані вище паралельно розташовані обтічні клиновидні елементи. Вони, в порівнянні з решітками, мають менший гідравлічний опір і не створюють пульсації потоку. Концентрація часток в зваженому шарі, що виникає над ними, менша.

Міняючи відстань між клиновидними елементами, вдається вирівняти розподіл швидкостей потоку і концентрації часток по перетину апарату. На відміну від апаратів із псевдозрідженими шарами, над клиновидними решітками відсутня пульсація потоку, що покращує чіткість класифікації.

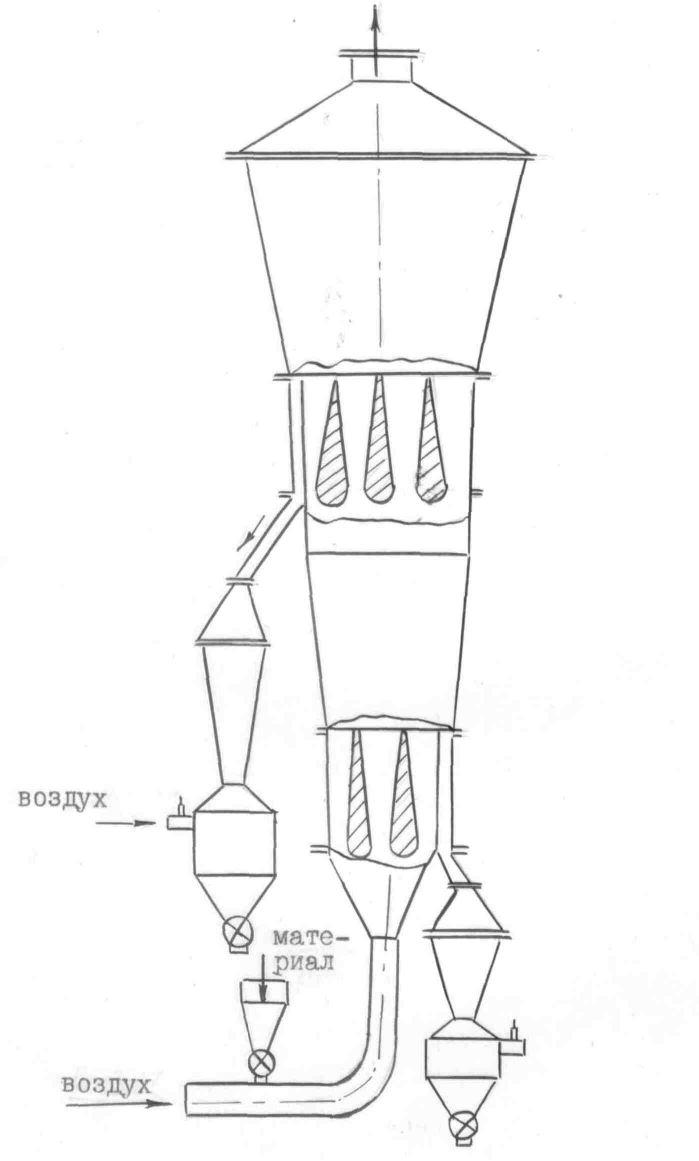

Рисунок 14. Пневмокласифікатор з клиновидними елементами

Другою особливістю цих апаратів є додаткове продування фракцій, що вивантажуються з кожного контакту у вертикальних трубопроводах або усічених пірамідах. Останні встановлюються безпосередньо над бункером, через який подається повітря для цього продування. У нижній частині цих трубопроводів або пірамід розміщені перфоровані газорозподільні решітки, похилі або перфоровані пластини, які, звужуючи перетин трубопроводу, підвищують інтенсивність дії повітря з матеріалом. Верхня частина трубопроводів і пірамід залишається вільною для стабілізації в ній потоку, оскільки його швидкість впливає на розміри часток, що виносяться потоком газу в основного сепаратора. На додаткове продування подається 5-10% повітря від його витрат через основний сепаратор.

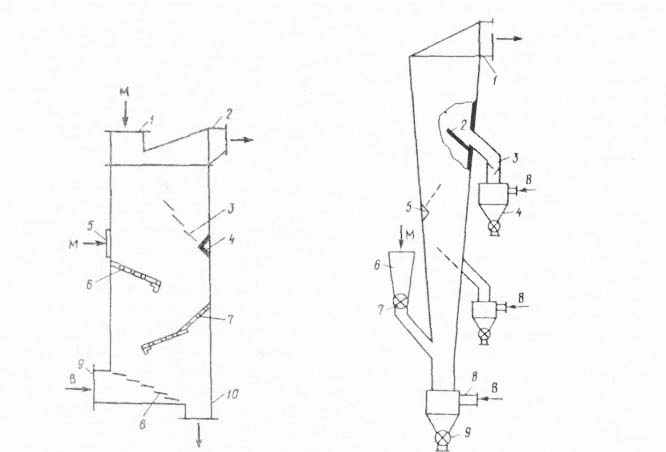

Подальший розвиток пневмокласифікаторів привів до об'єднання в одній конструкції різних їх типів. Так, Кайзер [22], узявши за основу апарат із псевдозрідженням шару часток на похилих газорозподільних решітках (пневможолоб), розбив простір сепарації над ним на серію зигзагоподібних каналів. Ігнатьєв [23], встановивши пластини, які створюють зигзагоподібні канали на шарнірах, дістав можливість регулювати витрати повітря в окремих каналах. Барський [24] встановив в просторі сепарації серію каналів з полицями, направленими назустріч потоку (рис. 15). Такий пристрій каналів виключає регулювання витрати повітря по окремих каналах, що, як вказує сам автор [24], приводить до винесення через останні по ходу матеріалу каналу до 15 % крупного продукту, який знепилюється в цьому апараті. Обертання двофазного потоку під великим числом полиць призводить до значних витрат енергії і додаткового подрібнення матеріалу.

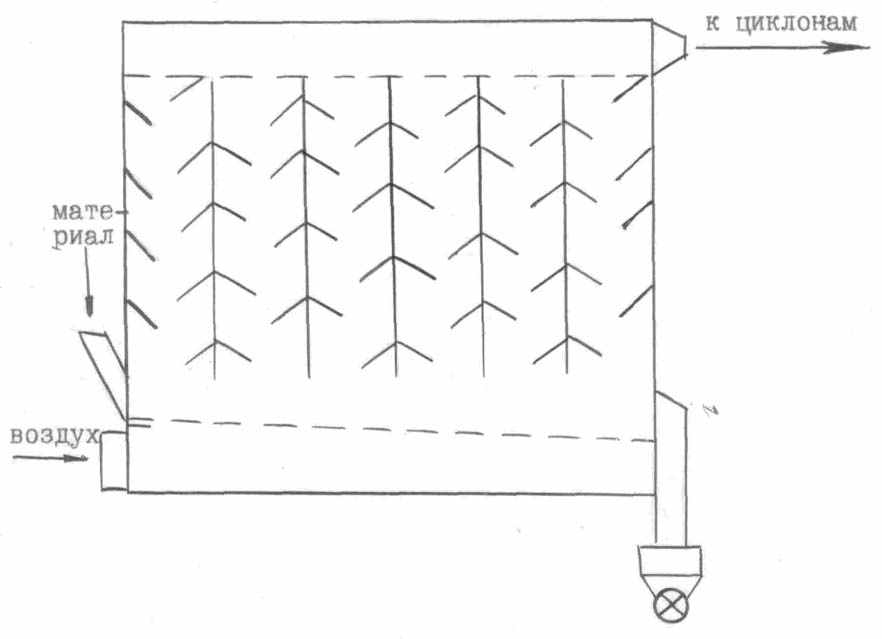

Рисунок 15. Багатокамерний пневмокласифікатор із

суцільними полицями

3.1.2 Поличкові апарати.

Інтенсивність контакту фаз можна підвищити установкою в апараті однієї або декількох суцільних або перфорованих полиць різних конструкцій (рис. 16), що створюють місцеве збільшення швидкості і турбулентності потоку [24, 25, 26, 27]. Такі апарати застосовують для знепилювання, пневмокласифікації, теплообміну і сушки, а також для перевантаження матеріалу на нижчий рівень (тічки). У останньому випадку полиці уповільнюють швидкість руху матеріалу, який при падінні інжектує деяку кількість повітря. Зазвичай полиці встановлюють каскадом на протилежних сторонах апарату. У деяких конструкціях полиці розташовують з одного боку похилого корпусу, а в інших - з обох боків, один проти одного.

Для усунення видалення пилу в місці розвантаження матеріалу, від низу до верху просмоктують деякий об'єм повітря, яке виносить дрібні частки. Для зменшення небажаного винесення крупних часток разом з дрібними, верхню частину таких апаратів інколи виконують у вигляді дифузора, у якому для рівномірного розподілення швидкостей потоку по перетину встановлюють випрямляючі ділянки з системи циліндрів, обтічних клиновидних елементів і тому подібне. З верхньої (сепараційної) частини апарату інколи відбирають деяку кількість зваженого матеріалу за допомогою воронок або спеціальних відбірників. При цьому зменшується розмір часток, що виносяться з пневмокласифікатора у пиловловлювачі. Відбір деякої частини зваженого матеріалу здійснюють також за допомогою полиць, направлених незакріпленим кінцем догори. Матеріал, що випав при повороті потоку, скачується по такій полиці до стінки корпусу апарату і виводиться з нього по похилому патрубку на додаткове продування.

Рисунок 16. Пневмокласифікатор з похилими перфорованими полицями:

1 - корпус; 2 - полиці; 5 - сепараційна камера; М - матеріал; В - повітря

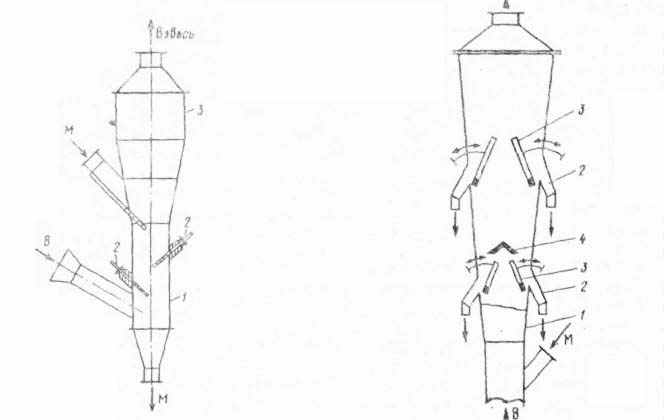

Рис. 17. Пневмокласифікатор з висхідним струменем:

1 - корпус; 2 - розвантажувальні патрубки; 3 - полички; 4 - відбивач; М - матеріал; В – повітря.

Знепилювання і класифікацію легких полідисперсних матеріалів з маломіцними частками максимальним розміром до декількох міліметрів (деревне вугілля і тому подібне) зручно проводити у висхідному струмені, що витікає з сопла, утвореного двома похилими полицями (рис. 17). Крупні частки випадають із струменя і розвантажуються через патрубок, прикріплений до корпусу на рівні входу газу в сопло, а дрібні переносяться в наступну секцію апарату, де цей процес повторюється при нижчій швидкості потоку.

Недоліком подібних сепараторів (класифікаторів) є їх велика висота. Щоб її зменшити, над соплом або патрубком, з яких вгору виходить двофазний струмінь, встановлюють відбивні поверхні різної форми: сферичні, плоскі, такі, що складаються з однієї або двох стулок [28]. У деяких конструкціях частина матеріалу, що виводиться вниз з цих відбивачів, потім продувається частиною повітря, яке транспортує матеріал. У ряді пневмокласифікаторів висхідний в трубопроводі потік часток гальмується як за рахунок зміни направлення руху, так і в результаті зменшення швидкості несучого потоку. Найчастіше застосовують апарати з перфорованими полицями, встановленими нижче за місце введення матеріалу (і лише зрідка — вище). Деякі автори вважають [19, 24], що найбільш ефективні пневмокласифікатори з 14 однаковими суцільними полицями і подачею матеріалу на середню полицю. Іншими авторами [29, 30] доводиться, що істотне підвищення ефективності отримання дрібного компоненту шляхом його унесення спостерігається тільки на перших двох-трьох полицях, а потім вона поступово наближається до постійного значення.

Залежно від конструктивних параметрів поличних контактних елементів, обробка зернистих матеріалів в апараті проводиться в різних гідродинамічних режимах. У нижній частині пневмосепаратора вихідний сухий дисперсний матеріал звільняється від дрібної фракції на похилих перфорованих полицях в режимі гравітаційного спадаючого шару. Найбільша ступінь знепилювання досягається при живому перетині полиць 5 % для гранульованих і зернистих матеріалів розміром до 4 мм і 15 % для порошкоподібних продуктів розміром до 0,5 мм. Пневмокласифікатор з похилими перфорованими полицями застосовується при знепилюванні полідисперсних матеріалів що містять не більше 15-20 % дрібних часток.

3.2 Оптимальні конструкції поличних пневмокласифікаторів.

Прості пневмокласифікатори з вільним перетином малоефективні перш за все внаслідок неінтенсивної взаємодії потоку із струменем матеріалу, що вводиться в місці контакту фаз. Частки, що досягли верхньої частини такого апарату, розподіляються по розмірах завдяки різниці у швидкостях їх руху. Чим дрібніші частки, тим більше їх швидкість і, відповідно, більше витрата. Частки, швидкість витання яких дорівнює швидкості потоку, зависають і не виносяться повітряним потоком з апарату. По мірі накопичення деяка їх частина, зважаючи на обмежені умови, виноситься з апарату, а основна частина внаслідок гальмування при ударах об стінки, а також в результаті утворення агрегатів, випадає вниз.

При переході до дрібних матеріалів продуктивність таких апаратів знижується, а габарити збільшуються, оскільки швидкість витання дрібних часток і, відповідно, швидкість їх руху на виході апарату невеликі. Зважаючи на малу різницю в швидкостях руху дрібних часток різного розміру, не завжди вдається досягти чіткого розділення на фракції у висхідному потоці під дією гравітаційних сил. Тому пневмокласифікатори з вільним перетином застосовують порівняно рідко.

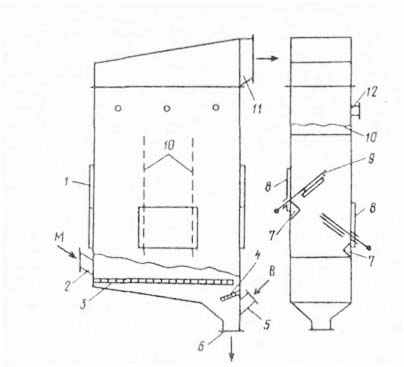

Для виділення з полідісперсних матеріалів широкого фракційного складу дрібних часток, вміст яких в початковому продукті не більше 15 - 20%, застосовують пневмокласифікатор з перфорованими полицями (див. рис. 16). Захоплені потоком крупні частки виділяються в його верхній сепараційній частині, де не потрібне встановлення "заспокійливих" елементів. Чіткість розділення залежить від висоти і перетину сепараційної і верхньої частин апарату, що обумовлюють швидкість повітряного потоку. Такі пневмокласифікатори використовують для вказаних цілей на ряді підприємств [26, 31].

Рисунок 18. Пневмокласифікатор з суцільними полками у верхній частині

У тих випадках, коли полідисперсний матеріал містить значну кількість дрібних часток, доцільніше використовувати поличні пневмокласифікатори, у верхній частині яких встановлені суцільні полиці з двома перевантажувальними просторами (рис. 18), а вхід знизу в нижній перевантажувальний простір перекритий обтічним клиновидним елементом [21].

На рис. 19 показаний пневмокласифікатор для знепилювання грубозернистих полідисперсних матеріалів. Матеріал вводиться в апарат по патрубку 1 і падає на перфоровану полицю 6. При русі по полиці він продувається висхідним потоком повітря. Захоплені їм дрібні частки огинають пластини 3 і виводяться з апарату по патрубку 2 у пиловловлювач. Частки, що випали при повороті потоку вниз, обігнувши обтічний елемент 4, потрапляють на полку 7, куди поступає також крупніший матеріал з полиці 6. Потім суміш з полиці 7 потрапляє на систему пластин 8, по яких опускається до розвантажувального патрубка 10. Повітря входить в апарат по патрубку 9. Грубозернистий матеріал, що містить велику кількість шматків розміром в декілька сантиметрів, подається на знепилювання на решітку 6 через люк 5, до якого приєднаний спеціальний патрубок.

Рисунок 19. Поличний пневмокласифікатор для крупнозернистого матеріалу:

1, 5 - патрубки для завантаження матеріалу; 2 - патрубок для виведення запиленого повітря; 3 - відбійні пластини; 4 - обтічний елемент; 6, 7- перфоровані полиці; 8 - пластинчаста решітка; 9 - патрубок для вводу повітря; 10 - патрубок для розвантаження матеріалу

Рис. 20. Конічний поличний пневмокласифікатор для одержання декількох фракцій:

1, 8 - патрубки для виходу і входу повітря; 2 - похила полка; 3 - додатковий сепаратор; 4 - бункер; 5 - обтічний елемент; 6 - бункер вихідного матеріалу; 7, 9 - затвори

Перевагами пневмокласифікаторів всіх трьох типів (з вільним перетином, з перфорованими полицями і з клиновидними елементами) є можливість знепилювання і класифікації матеріалів широкого фракційного складу (які містять поряд з дрібними частками шматки розміром до 100 мм і більше) без забивання решіток і полиць і при малих гідравлічних опорах, що не перевищують 500 Па. Завдяки пульсуючому розвантаженню при перетіканні частини повітря між перфорацією і розвантажувальним простором (між кінцем полиці і стінкою апарату) забезпечується чітка класифікація при високих навантаженнях, що досягають 50 - 80 т/(м2·г), які значно перевищують навантаження, при яких працюють пневмокласифікатори інших типів (зигзагоподібні, з суцільними полицями та інші).

Пневмокласифікатори зручно встановлювати на вертикальних ділянках трубопроводів перед пиловловлювачами (циклонами). При заміні вертикальної ділянки трубопроводу конічною знижується швидкість і, відповідно, зменшується гідравлічний опір ділянки. Установка на різних рівнях тарілок з обтічних клиновидних елементів (див. рис. 16), суцільних або перфорованих полиць, розташованих незакріпленим кінцем догори, дозволяє розвантажувати з конічної ділянки декілька різних фракцій (див. рис. 19). Якщо їх фракційний склад не відповідає технічним вимогам, вони повертаються на повторну пневмокласифікацію до додаткового сепаратора або для розсівання на грохот. При обробці знепилених матеріалів продуктивність пневмокласифікаторів різко зростає, усувається пиловидалення. Поєднання пневмокласифікації з пневмотранспортом особливо доцільно при розділенні на фракції тонкодисперсних матеріалів.

На рис. 19 показаний полковий конічний пневмокласифікатор, в якому різні по дисперсності фракції розвантажуються через стінку апарату з простору між полицями 2, направленими незакріпленим кінцем догори, і стінкою апарату. Відібраний матеріал проходить додатковий віддув в сепараторі 3 і збирається в бункерах 4, через які повітря викидається в атмосферу. Початковий полідисперсний матеріал поступає в пневмокласифікатор з бункера 6 або вводиться з потоком повітря по патрубку 8 з попереднього апарату (вентильований кульовий млин і тому подібне). Полиця, розташована між двома рівнями відбору, призначена для виділення з потоку надмірно крупних часток, захоплених їм з нижнього рівня, де здійснюється відбір. Кут розкриття конічного корпусу не перевищує 3-5°. Загальна висота апарату, призначеного для одержання чотирьох монофракцій (включаючи винесення і провал), не більше 3,5 - 4,0 м. Крупні частки випадають у провал, найбільш дрібні виносяться з апарату і вловлюються у пиловловлювачі.

Розглянуті поличні апарати дозволяють виконувати також пневмозбагачення матеріалів, що складаються з компонентів різної щільності. Для цього матеріал спочатку при малій швидкості потоку знепилюють, а потім на механічних грохотах або ситах розділяють на декілька фракцій. Завдяки відсутності пилу, процес протікає ефективно і без пиловидалення. Отримані суміші з частками близького розміру, але різної щільності подають в поличний пневмокласифікатор. Підбирають таку швидкість потоку, при якій з апарату виносяться легкі частки, а в провал випадають важкі.

Максимальна продуктивність розглянутих односекційних пневмокласифікаторів складає 10 т/г. Апарат, показаний на рис. 1.4, з розмірами перетину нижньої частини 300 - 600 мм і діаметром верхньої частини 1100 мм успішно витримував збільшення продуктивності до 15 - 20 т/г.

Велика продуктивність досягається у багатосекційних класифікаторах, показаних на рис. 3. Проте в апараті з суцільними полицями, як вказують автори [19], значне винесення продукту через найближчі до місця розвантаження секції складає до 15%. Тому, переваги мають пневмокласифікатори, у яких можливе варіювання витрат повітря через перетини секцій з метою рівномірного розподілу по ним повітря. До них відносяться пневмокласифікатори із зигзагоподібними каналами, зібрані з шарнірно сполучених пластин, які можливо переміщати [22], а також трьохсекційний апарат, показаний на рис. 2.4. У цьому апараті завдяки установці полиць на кришках люків 1 і 8 на бокових і торцевих стінках вдається легко змінювати їх положення всередині апарату. Кожна з них складається з двох пластин — нерухомої, жорстко прикріпленої до люка, і рухливої, що переміщається по ній за допомогою спеціальної тяги.

Рисунок 21. Поличний трьохсекційний пневмокласифікатор:

1, 8 - кришки люків; 2 - патрубок для введення матеріалу; 3, 4 - перфоровані полки; 5, II - патрубки для введення і виведення повітря; 6 - патрубок для розвантаження знесиленого матеріалу; 7 - елементи обтікання; 9 - полка; 10 - перегородки; 12 - патрубки для відбору проб.

Вихідний матеріал поступає на похилу перфоровану полицю 3 з живим перетином 3 - 5% і, рухаючись по ній у псевдозрідженому стані, перевантажується на полку 4, де піддається додатковому продуванню повітрям, що поступає в апарат по патрубку 5. Кут нахилу до горизонту основної полиці 7°, додаткової - 15°. Вертикальні пластини 10 ділять внутрішній простір апарату на три канали, по яких висхідний потік виносить дрібні фракції догори. Звільнившись завдяки полицям від винесених догори крупних часток, потік виходить з апарату по патрубку 11 в циклони. Положення полиць регулюють за результатами аналізу проб провалу і винесення, які відбираються через штуцери 12 і з бункерів.