Движение через склад связано с затратами живого и овеществленного труда, что увеличивает стоимость товара

| Вид материала | Документы |

- 1. Виды и формы разделения и кооперации труда, 124.42kb.

- Задачи курса «Экономика таможенного дела», 729.71kb.

- Шт товара в месяц. Как изменилась производительность труда, 19.49kb.

- Сущность товарной политики, 1134.17kb.

- Интегрированного управления затратами как основа повышения конкурентоспособности предприятия, 83.13kb.

- Проживание: Красноярск, Ленинский район, 14.97kb.

- Экономические методы решения межнациональных проблем в России*, 50.56kb.

- Мельник Александр Васильевич, 24.36kb.

- Стоимость полного варианта работы 1000 руб, 955.75kb.

- Налог на добавленную стоимость, 649.27kb.

Проходные стеллажи предназначены для однородной продукции с большими товарными запасами, реализуемыми крупными партиями и не требующими раскомплектации с мест хранения. В стеллажный проход укладываются товары одного ассортимента и одной партии (по глубине и по высоте).

По виду складирования проходные стеллажи разделяют на тупиковые (обслуживающиеся с одной стороны) и сквозные. Сквозные стеллажи позволяют применять принцип ФИФО (от англ. First In – First Out) – первый пришел – первый ушел. Этот вариант целесообразно использовать для быстрооборачиваемых товарных запасов. При тупиковом варианте проходного стеллажа возможно только применение принципа ЛИФО (от англ. Last In – First Out) – последним пришел – первым ушел. Тупиковый вариант эффективен при хранении товаров с длительным сроком хранения.

Основным преимуществом проходных стеллажей является высокий уровень полезно используемой площади и высоты склада. К недостаткам проходных стеллажей можно отнести следующее: в одном проходе стеллажа может складироваться товар одного ассортимента и одной партии, нельзя осуществлять отбор с мест хранения, стоимость проходных стеллажей выше, чем полочных, использование проходных стеллажей требует большей зоны комплектации.

Гравитационные стеллажи состоят из металлоконструкций, имеющих наклонные направляющие дорожки для обеспечения перемещения груза под действием своей тяжести с одной торцевой стороны к другой. Они предназначены для хранения однородных товаров с высокой оборачиваемостью, сформированных на поддоне или другой транспортной таре. На основе таких стеллажей функционируют многие автоматизированные склады пищевых предприятий.

Гравитационные стеллажи изготавливаются как для хранения поддонных грузов, так и для мелких грузов. В этом случае подобный стеллаж идеально подходит для выкладки товаров при штучной комплектации. Зона комплектации, оснащенная гравитационными стеллажами, позволяет одновременно выкладывать для отбора до нескольких тысяч товарных позиций. При этом отбор может вестись вручную.

Гравитационные стеллажи позволяют максимально использовать складскую площадь и высоту склада. По сравнению с проходными стеллажами они позволяют увеличивать ассортиментный перечень хранимых товаров, поскольку ассортимент должен быть одинаковым только относительно всей глубины стеллажа, но может изменяться по ярусам.

Обслуживание гравитационных стеллажей осуществляется с торцевых сторон, а взятие груза – с противоположной стороны, что позволяет обеспечить применение принципа ФИФО. Благодаря такому расположению стеллажей удается сократить количество подъемно-транспортной техники на их обслуживание.

Передвижные стеллажи под грузы в поддонах предназначены для однородных товаров с высокой стоимостью. Проходные стеллажи позволяют максимально использовать складскую площадь, однако именно эта особенность значительно увеличивает время на комплектацию заказов. Стоимость передвижных стеллажей значительно превышает стоимость других видов стеллажей.

Консольные стеллажи применяются для складирования длинномерных грузов.

Информация: ссылка скрыта, www.prosklad.ru

4.5. Логистический процесс на складе

Логистический процесс на складе весьма сложен, поскольку требует полной согласованности функций снабжения запасами, переработки груза и физического распределения заказов. Практически логистика на складе охватывает все основные функциональные области, рассматриваемые на микроуровне. Поэтому логистический процесс на складе гораздо шире технологического процесса и включает:

- снабжение запасами,

- контроль за поставками,

- разгрузку и приемку грузов,

- внутрискладскую транспортировку и перевалку грузов,

- складирование и хранение грузов,

- комплектацию (комиссионирование) заказов клиентов и отгрузку,

- транспортировку и экспедицию заказов,

- сбор и доставку порожних товароносителей,

- контроль за выполнением заказов,

- информационное обслуживание склада,

- обеспечение обслуживания клиентов (оказание услуг).

Функционирование всех составляющих логистического процесса должно рассматриваться во взаимосвязи и взаимозависимости. Такой подход позволяет не только четко координировать деятельность служб склада, он является основой планирования и контроля за продвижением груза на складе с минимальными затратами. Условно весь процесс можно разделить на три части:

1. Операции, направленные на координацию службы закупки.

2. Операции, непосредственно связанные с переработкой груза и его документацией.

3. Операции, направленные на координацию службы продаж.

Снабжение запасами. Координация службы закупки осуществляется в ходе операций по снабжению запасами и посредством контроля за ведением поставок. Основная задача снабжения запасами состоит в обеспечении склада товаром (или материалом) в соответствии с возможностями его переработки на данный период при полном удовлетворении заказов потребителей. Поэтому определение потребности в закупке запасов должно вестись в полной согласованности со службой продаж и имеющейся мощностью склада.

Контроль за поставками. Учет и контроль за поступлением запасов и отправкой заказов позволяет обеспечить ритмичность переработки грузопотоков, максимальное использование имеющегося объемам склада и необходимые условия хранения, сократить сроки хранения запасов и тем самым увеличить оборот склада.

Разгрузка и приемка грузов. При осуществлении этих операций необходимо ориентироваться на условия поставки заключенного договора (раздел «базис поставки»). Соответственно подготавливаются места разгрузки под указанное транспортное средство (трейлер, фура, контейнер) и необходимое погрузочно-разгрузочное оборудование. Разгрузка на современных складах осуществляется на разгрузочных автомобильных или железнодорожных рампах и контейнерных площадках. Специальное оснащение мест разгрузки и правильный выбор погрузочно-разгрузочного оборудования позволяют эффективно проводить разгрузку (в кратчайшие сроки и с минимальными потерями груза), в связи с чем сокращаются простои транспортных средств, а следовательно, и снижаются издержки обращения. Проводимые на данном этапе операции включают:

- разгрузку транспортных средств;

- контроль документального и физического соответствия заказов поставки;

- документальное оформление прибывшего груза через информационную систему;

- формирование складской грузовой единицы.

Внутрискладская транспортировка. Внутрискладская транспортировка предполагает перемещение груза между различными зонами склада: с разгрузочной рампы в зону приемки, оттуда в зону хранения, комплектации и на погрузочную рампу. Эта операция выполняется с помощью подъемно-транспортных машин и механизмов. Транспортировка грузов внутри склада должна осуществляться при минимальной протяженности во времени и пространстве по сквозным «прямоточным» маршрутам. Это позволит избежать повторного возвращения в любую из складских зон и неэффективного выполнения операций. Число перевалок (с одного вида оборудования на другое) должно быть минимальным.

Складирование и хранение. Процесс складирования заключается в размещении и укладке груза на хранение. Основной принцип рационального складирования – эффективное использование объема зоны хранения. Предпосылкой этого является оптимальный выбор системы складирования и, в первую очередь, технологического оборудования. Оборудование под хранение должно отвечать специфическим особенностям груза и обеспечивать максимальное использование высоты и площади склада. При этом пространство под рабочие проходы должно быть минимальным, но с учетом нормальных условий работы подъемно-транспортных машин и механизмов. Для упорядоченного хранения груза и экономичного его размещения используют систему адресного хранения по принципу твердого (фиксированного) или свободного (груз размещается на любом свободном месте) выбора места складирования. Процесс складирования и хранения включает:

- закладку груза на хранение;

- хранение груза и обеспечение соответствующих для этого условий;

- контроль за наличностью запасов на складе, осуществляемый через информационную систему.

Комплектация (комиссионирование) заказов и отгрузка. Процесс комплектации сводится к подготовке товара в соответствии с заказами потребителей. Комплектация и отгрузка заказов включают:

- получение заказа клиента (отборочный лист);

- отбор товара каждого наименования по заказу клиента;

- комплектацию отобранного товара для конкретного клиента в соответствии с его заказом;

- подготовку товара к отправке (укладывание в тару, на товароноситель);

- документальное оформление подготовленного заказа и контроль за подготовкой заказа;

- объединение заказов клиентов в партию отправки и оформление транспортных накладных;

- отгрузку грузов в транспортное средство.

Комиссионирование заказов клиентов проводится в зоне комплектации. Подготовка и оформление документации осуществляется через информационную систему. Адресная система хранения позволяет указывать в отборочном листе место отбираемого товара, что значительно сокращает время отборки и помогает отслеживать отпуск товара со склада. При комплектации отправки благодаря информационной системе облегчается выполнение функции объединения грузов в экономичную партию отгрузки, позволяющую максимально использовать транспортное средство. При этом выбирается оптимальный маршрут доставки заказов. Отгрузка ведется на погрузочной рампе (требование к проведению эффективной отгрузки аналогичны требованиям к разгрузке).

Транспортировка и экспедиция заказов. Могут осуществляться как складом, так и самим заказчиком. Последний вариант оправдывает себя лишь в том случае, когда заказ осуществляется партиями, равными вместимости транспортного средства, и при этом запасы потребителя не увеличиваются. Наиболее распространена и экономически оправданна централизованная доставка заказов складом. В этом случае благодаря унитизации грузов и оптимальным маршрутам доставки достигается значительное сокращение транспортных расходов и появляется реальная возможность осуществлять поставки мелкими и более частыми партиями, что приводит к сокращению ненужных страховых запасов у потребителя.

Сбор и доставка порожних товароносителей. Играют существенную роль в статье расходов. Товароносители (поддоны, контейнеры) при внутригородских перевозках чаще всего бывают многооборотные, а потому требуют возврата отправителю. Эффективный обмен товароносителей возможен лишь в тех случаях, когда достоверно определено их оптимальное количество и четко выполняется график обмена ими с потребителями.

Информационное обслуживание склада. Предполагает управление информационными потоками и является связующим стержнем функционирования всех служб склада. В зависимости от технической оснащенности управление информационными потоками может быть как самостоятельной системой (на механизированных складах), так и составной подсистемой общей автоматизированной системы управления материальными и информационными потоками (на автоматизированных складах). Информационное обслуживание охватывает:

- обработку входящей документации;

- предложения по заказам поставщиков;

- оформление заказов поставщиков;

- управление приемом и отправкой;

- контролирование наличности на складе;

- прием заказов потребителей;

- оформление документации отправки;

- диспетчерскую помощь, включая оптимальный выбор партий отгрузки и маршруты доставки;

- обработку счетов клиентов;

- обмен информацией с оперативным персоналом и верхним иерархическим уровнем;

- различную статистическую информацию.

Контроль за выполнением заказов и обеспечение обслуживания клиентов. На обеспечение координации деятельности службы продаж в первую очередь направлены операции контроля за выполнением заказов и оказание услуг клиентам, от выполнения которых зависит уровень обслуживания. Успешно осуществляемое логистическое обслуживание покупателей может легко стать важнейшим, к тому же стратегическим признаком, выгодно отличающим данную фирму от конкурентов. Выделяют три основные категории элементов обслуживания: до-продажное, во время продажи и послепродажное. Осуществлением до продажных услуг занимается служба продаж (маркетинговая служба).

Склад обеспечивает выполнение как продажных услуг:

- сортировку товаров;

- полную проверку качества поставляемых товаров;

- фасовку и упаковку;

- замену заказанного товара (изменение заказа);

- экспедиторские услуги с осуществлением разгрузки;

- информационные услуги;

- заключение договоров с транспортными агентствами;

так и послепродажных услуг:

- установку изделий;

- гарантийное обслуживание;

- обеспечение запчастями;

- временную замену товаров;

- прием дефектной продукции и замену ее.

4.6. Организация внутрискладской грузопереработки

Логистический процесс на складе включает в себя технологический процесс грузопереработки, связанный с обработкой входящих грузов, преобразованием их в грузовые единицы, соответствующие заказам клиентов. Технологический процесс охватывает совокупность всех основных и вспомогательных операций, осуществляемых в определенной последовательности.

К числу основных операций процесса грузопереработки, непосредственно изменяющих состояние материального потока, относятся:

- внутри склада:

- разгрузка и первичная приемка груза;

- приемка груза по количеству и качеству;

- внутрискладская транспортировка;

- складирование и хранение;

- комплектация и отгрузка;

- вне склада:

- транспортировка и экспедиция заказов;

- сбор и доставка порожних товароносителей.

Для каждого технологического процесса на складе разрабатывается схема, включающая все операции и виды работ, например:

получение информации о прибытии товара из диспетчерской

↓

определение места парковки транспортного средства

↓

выделение необходимого ПТО для разгрузки

↓

выделение персонала (приемщика) для осуществления приемки товара

↓

определение места приемки в зоне приемки для установки прибывшего товара

↓

разгрузка транспортного средства

Рациональная организация процесса грузопереработки связана с оптимальным использованием имеющихся ресурсов (мощности склада, технических средств, складского персонала) для выполнения заказов клиентов. Успех рациональной организации процесса грузопереработки тесно связан с оптимальным выбором и реализацией системы складирования, которая является основой применяемых объемно-планировочных решений на складе.

Для обеспечения рационального проведения процессов грузопереработки на складе требуется выполнение целого ряда условий:

- планирование графиков входящих и выходящих грузопотоков;

- разработка технологических решений обработки грузов на складе при максимальном использовании складских мощностей;

- разработка транспортно-технологических карт по каждой технологии обработки груза, применяемой на складе с определением вида работ, места их проведения, исполнителей и используемой техники;

- обучение складского персонала выполнению операций технологических процессов и их взаимосвязи на основе транспортно-технологических карт;

- сокращение ненужных манипуляций с грузом и лишних перемещений и перевалок;

- определение возможностей, обеспечивающих проведение складских операций в кратчайшие сроки;

- установление оптимальных размеров складской грузовой единицы с учетом специфики комплектации заказов и характеристик входящей грузовой единицы;

- механизация и автоматизация работ там, где это технологически возможно и экономически целесообразно;

- - рациональный выбор видов ПТО с учетом их функционального назначения, технических характеристик и максимального использования производительности технических средств в процессе грузопереработки

- эффективное использование складских площадей и определение с этой целью не только мест хранения, но и проходов и проездов внутри и между рабочими зонами склада, фиксирование проходов и проездов на покрытии пола;

- разработка системы складки груза на складской товароноситель и в складскую тару, системы размещения грузов на хранение, системы пополнения запасов, системы адресации хранения, ведения документооборота, проведения инвентаризации;

- стандартизация методов проведения операций с целью сокращения времени исполнения;

- планирование оптимального использования складского персонала и технических средств;

- разработка системы показателей, позволяющей оценить качество проведения работ и нагрузку на каждого исполнителя.

Рациональная организация технологических решений на складе требует выполнения следующих принципов:

- рациональной планировки склада при выделении рабочих зон, способствующей снижению затрат и усовершенствованию процесса переработки груза;

- эффективного использования пространства при расстановке оборудования, что позволяет увеличить мощность склада;

- использования универсального оборудования, выполняющего различные складские операции, что дает существенное сокращение парка подъемно-транспортных машин;

- минимизации маршрутов внутрискладской перевозки с целью сокращения эксплуатационных затрат и увеличения пропускной способности склада;

- исключения обратного движение по складу (например, выйдя из зоны хранения, товар или тара не должны обратно отправляться в зону хранения);

- равномерного движения запасов с минимальным количеством перевалок;

- максимальной механизации складских операций;

- осуществления унитизации партий отгрузок и применения централизованной доставки, что позволяет существенно сократить транспортные издержки;

- максимального использования возможностей информационной системы, что значительно сокращает время и затраты, связанные с документооборотом и обменом информации.

Иногда резервы рациональной организации логистического процесса, пусть и не столь значительные, заключаются в весьма простых вещах: расчистке загроможденных проходов, улучшении освещения, организации рабочего места. В поиске резервов эффективности функционирования склада нет мелочей, все должно анализироваться, а результаты анализа использоваться для улучшения организации логистического процесса.

4.7. Организация разгрузки и приемки товаров на складе

Наиболее тесный логистический контакт склада с поставщиками и клиентами возникает при осуществлении операций с входным и выходным материальными потоками, то есть при выполнении разгрузочных и погрузочных работ. Именно здесь остро ощущается необходимость в совместных технических и технологических решениях, в совместном планировании. Операция разгрузки заключается в освобождении транспортного средства от груза.

Технология выполнения погрузочно-разгрузочных работ на складе зависит от характера груза, типа транспортного средства, а также от вида используемых средств механизации.

Существенным резервом повышения эффективности функционирования материалопроводящих систем является переход от традиционно разрозненного решения задач складирования и транспортировки к проектированию единых транспортно-складских процессов. Сопряженность складского процесса с внешней средой достигается решением различных задач, значительная часть которых связана с обработкой материальных потоков на постах разгрузки и приемки товаров.

Организация процесса разгрузки товаров на складе включает в себя решение следующих вопросов:

- устройство площадок для маневра и парковки прибывающих под разгрузку грузовых автомобилей;

- устройство и оборудование разгрузочных площадок;

- организацию работ разгрузочных постов;

- организацию места временного хранения груза в зоне приемки;

- определение потребности в ПТО;

- определение количества персонала, требуемого для выполнения работ по разгрузке товаров;

- организацию сбора и утилизации отходов крепежных и упаковочных материалов;

- координацию работ по разгрузке с работами на других участках склада.

Размер площадки для парковки и маневра прибывающего под разгрузку автомобильного транспорта определяется длиной и глубиной фронта разгрузки.

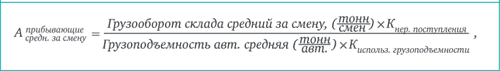

Длина фронта разгрузки зависит от количества и размеров транспортных средств, прибывающих на склад (автомобилей или вагонов), а также от времени, необходимого для их разгрузки. Количество транспортных средств, прибывающих на склад за смену,

можно определить, разделив средний сменный грузооборот склада на среднюю грузоподъемность автомобиля. При этом необходимо учесть коэффициент использования грузоподъемности, а также коэффициент неравномерности поступления грузов на склад.

можно определить, разделив средний сменный грузооборот склада на среднюю грузоподъемность автомобиля. При этом необходимо учесть коэффициент использования грузоподъемности, а также коэффициент неравномерности поступления грузов на склад.

Коэффициент неравномерности поступления грузов определяют, разделив месячный грузооборот самого напряженного месяца в году на среднемесячный грузооборот склада.

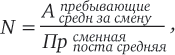

Количество автомобилей, одновременно находящихся под разгрузкой, должно соответствовать количеству постов разгрузки (N), которое можно определить по формуле:

где

– средняя производительность одного разгрузочного поста, автомобилей в смену. Средняя производительность вычисляется как отношение продолжительности смены (ч/смен) к среднему времени разгрузки автомобиля (ч/автомобиль).

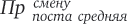

– средняя производительность одного разгрузочного поста, автомобилей в смену. Средняя производительность вычисляется как отношение продолжительности смены (ч/смен) к среднему времени разгрузки автомобиля (ч/автомобиль).Общая длина фронта разгрузки рассчитывается по формуле:

где N – необходимое количество постов разгрузки;

L – длина фронта разгрузки, м;

– ширина кузова автомобиля, м;

– ширина кузова автомобиля, м; – расстояние между грузовиками, установленными перпендикулярно рампе, м (принимается равным 1–1,2 м).

– расстояние между грузовиками, установленными перпендикулярно рампе, м (принимается равным 1–1,2 м).Известно, что габариты автотранспортных средств не должны превышать по ширине 2,5 м (для рефрижераторов и изотермических кузовов допускается 2,6 м). Следовательно, расстояние между осями для мест разгрузки не должно быть менее 3,6 м.

4.8. Комплектация (комиссионирование) и отгрузка

Комиссионирование – операции разделения складских грузовых единиц хранения на составляющие его части и формирование из них сборных неоднородных единиц груза в соответствии с заказами клиента. Процесс комиссионирования охватывает все операции, требуемые для выполнения заказа.

Во всех схемах комиссионирования можно выделить следующие основные этапы процесса комплектации:

- отбор товара с мест хранения;

- комплектация заказа каждого клиента;

- формирование партий отгрузки из заказов в соответствии с маршрутом доставки клиентам.

В качестве единицы хранения на складе чаще всего используют грузопакеты, сформированные на плоском поддоне. Формирование заказа клиента на складе может осуществляться на следующих уровнях:

- комплектация целыми складскими грузовыми единицами;

- комплектация на уровне транспортной тары или групповой упаковки;

- комплектация единицами товара (штуками) в индивидуальной упаковке (или без упаковки).

Процесс комиссионирования включает в себя следующие операции:

- формирование бланка-заказа в соответствии с заказом клиента;

- передача бланка-заказа отборщику;

- отбор товара каждого наименования;

- комплектация отобранного товара для конкретного клиента;

- подготовка товара к отправке (укладывание на тару, упаковка, маркировка);

- документальное оформление подготовленного заказа;

- приемка грузовых мест в заказе по количеству;

- выборочный контроль правильности выполнения заказа;

- объединение заказов клиентов в партию отправки и оформление транспортных накладных

- отгрузка грузов в транспортное средство.

Первый этап комплектации связан с отбором товара с мест хранения. Складским пространством для проведения этой операции могут стать как зона основного хранения, так и специально выделенная для этой цели зона комплектации. При этом система комиссионирования, определяемая при разработке системы складирования, предусматривает два способа отбора: «человек к товару» или «товар к человеку». В первом случае товар отбирается с мест хранения, во втором – в зоне комплектации отбора.

В зоне комплектации отбор осуществляется в тех случаях, когда речь идет о комплектации заказа на уровне штучной отборки. Зона комплектации в таких случаях оснащается специальным стеллажным оборудованием с мелкими ячейками (полочные или гравитационные стеллажи). При штабелировании в зоне основного хранения зона комплектации может быть оснащена полочными стеллажами, на которые устанавливаются поддоны с товаром для дальнейшего расформирования.

Второй этап комплектации заказа связан с формированием заказа клиента из отобранного товара. Осуществление операций этого этапа зависит от выбранного метода комплектации: децентрализованного или централизованного.

Децентрализованная комплектация предполагает индивидуальное формирование заказа каждому клиенту с отборкой товара с мест хранения. При таком методе комплектации отдельная зона для комплектации заказа необязательна. Децентрализованная комплектация заказа связана:

- с прямой отборкой товара для каждого заказа;

- с выделением зон для отборки товара;

- с комплектацией товара в заказ при отборе.

Централизованная комплектация предусматривает отбор товара одновременно для заказов нескольким (однотипным) клиентам. При этом непосредственное формирование заказа будет осуществляться в отдельной зоне комплектации из отобранного товара. Централизованная комплектация заказа, при которой одновременно формируется несколько заказов, предусматривает:

- отбор отдельных частей заказа отборщиками с мест хранения;

- отбор в различных зонах хранения;

- комплектацию различных частей заказа и перемещение их к рабочему месту комплектовщика.

ЛИТЕРАТУРА

- Волгин В.В. Логистика склада. М., 2008.

- Дыбская В.В. Управление складированием в цепях поставок. М., 2009.

- Логистика: тренинг и практикум. Под ред. Б.А.Аникина, Т.А. Родкиной. М., 2009.

- Практикум по логистике: Учеб. пособие. Под ред. Б.А. Аникина . – М.: ИНФРА-М, 2008.