Движение через склад связано с затратами живого и овеществленного труда, что увеличивает стоимость товара

| Вид материала | Документы |

- 1. Виды и формы разделения и кооперации труда, 124.42kb.

- Задачи курса «Экономика таможенного дела», 729.71kb.

- Шт товара в месяц. Как изменилась производительность труда, 19.49kb.

- Сущность товарной политики, 1134.17kb.

- Интегрированного управления затратами как основа повышения конкурентоспособности предприятия, 83.13kb.

- Проживание: Красноярск, Ленинский район, 14.97kb.

- Экономические методы решения межнациональных проблем в России*, 50.56kb.

- Мельник Александр Васильевич, 24.36kb.

- Стоимость полного варианта работы 1000 руб, 955.75kb.

- Налог на добавленную стоимость, 649.27kb.

Зобщие = Зпост +Згп

Згп = Зр + Зпр + Зх + Зк + Зот,

где Згп – совокупные затраты на грузопереработку;

Зр – затраты на разгрузку;

Зпр – затраты на приемку грузов;

Зх – затраты на хранение;

Зк – затраты на комплектацию заказа;

Зот – затраты на отгрузку.

Ключевым фактором выбора варианта является объем складского товарооборота. Предпочтение собственному складу отдается при стабильно большом объеме складируемой продукции и высокой оборачиваемости склада. При этом стабильность имеет первостепенное значение. Другим определяющим фактором является рыночное пространство: чем выше концентрация потребителей в регионе сбыта, тем целесообразней организация собственного склада. Немаловажное значение при выборе стратегии складирования имеет также конкуренция. Чем выше конкуренция, тем важнее является обеспечение необходимых условий хранения и контроля над запасами продукции, гибкая политика в оказании услуг потребителям.

3. РАЗРАБОТКА СКЛАДСКОГО ХОЗЯЙСТВА ПРЕДПРИЯТИЯ

3.1. Складское хозяйство предприятия

Понятие складского хозяйства может охватывать всю складскую сеть компании, отрасли, региона, а может относиться к конкретному объекту этой сети. Применительно к конкретному объекту складское хозяйство может рассматриваться как склад в совокупности с инфраструктурой, необходимой для его функционирования.

На практике при развитии складского хозяйства компании сталкиваются с двумя возможными сценариями развития событий:

- Компания ориентирована на создание нового складского хозяйства.

- Компания уже имеет действующее складское хозяйство, но требуется увеличение складских мощностей.

Создание нового складского хозяйства должно быть экономически и логистически оправдано.

Принятие решения по строительству или реконструкции склада предполагает анализ всех транспортных потоков, проходящих через склад, и транспортных средств, обеспечивающих прохождение этих товарных потоков. При анализе товарных потоков учитывается:

- разбивка грузов на товарные группы с учетом технологических особенностей их грузопереработки;

- определение условий хранения каждой товарной группы в зоне основного хранения;

- определение среднего уровня запасов по каждой товарной группе;

- расчет емкости хранения для каждой товарной группы.

На основе объема прогнозируемых товарных потоков и уровня среднего срока хранения каждой товарной группы рассчитывается общая складская площадь. Эта задача является стратегической. Во избежание серьезных ошибок следует производить прогноз продаж на перспективу развития компании (3–5 лет), а также определить функциональное назначение склада до начала проектирования.

На строящихся складах целесообразно предусмотреть резервную зону хранения, которая обычно составляет около 20% от общей складской площади.

Величина складской площади становится исходной информацией для определения размеров участка застройки под складское хозяйство. Территория, выделяемая под складское здание, должна составлять 40–45% от общей площади участка. Превышение 50% барьера под площадь складского здания может привести к проблемам с размещением складской инфраструктуры и площадок под погрузочно-разгрузочный фронт.

В концепции создания складского хозяйства описываются этапы ввода складских мощностей.

Разработка генплана земельного участка застройки должна предусматривать связь с внешними транспортными путями, удобный подъезд к складскому хозяйству со стороны центральной магистрали, место контрольно-пропускного пункта, парковок. Главным при разработке генплана является выбор места под строительство складского корпуса и погрузочно-разгрузочного фронта. Для размещения складского здания необходимо выбирать место с возможностью перспективного развития склада и с учетом этапов ввода его в эксплуатацию.

При оценке уровня и степени экономичности проектных решений складского хозяйства используются показатели, приведенные в таблице 3.

Таблица 3

Основные технико-экономические показатели проекта склада

| Проектная мощность: емкость единовременного хранения складская площадь | условных поддонов кв. метров |

| Годовой грузооборот: в натуральном выражении товарооборот | условных поддонов тыс. рублей |

| Производственные фонды | тыс . рублей |

| Фондоемкость (фонды на товарооборот) | рублей |

| Фондоотдача (товарооборот на фонды) | рублей |

| Издержки обращения годового выпуска (совокупные) Издержки обращения в расчете на 1 кв.м. площади | тыс . рублей рублей |

| Годовой валовый доход | тыс . рублей |

| Годовая прибыль | тыс . рублей |

| Срок окупаемости капитальных вложений | лет |

| Рентабельность (прибыль на фонды) | % |

| Списочная численность работающих | человек |

| Уровень механизации и автоматизации | % |

| Режим работы предприятия | смен в сутки |

| Сметная стоимость строительства | тыс . рублей |

| Удельные капитальные вложения на 1 кв.м. | рублей |

| Эксплуатационные расходы (в год) Расход воды Расход тепловой энергии Расход электроэнергии | куб.м. гкал кВтч. |

3.2. Анализ деятельности складского хозяйства

Анализ деятельности складского хозяйства проводится с целью оптимизации существующего складского хозяйства компании. Анализ проводится по следующим позициям:

- анализ товарных потоков

- анализ генплана складского хозяйства

- планировочные решения по видам помещений складского корпуса (расположение основных и вспомогательных помещений относительно основных рабочих зон склада, выделение рабочих мест персонала и т.п.)

- анализ объемно-планировочных решений зон основного производственного назначения (соответствие зон хранения размерам товарных групп и потребностям компании, соответствие технологического оборудования условиям грузопереработки, размеры ячейки хранения с учетом складской грузовой единицы, размеры проходов и проездов с учетом используемой техники, показатели использования площади и высоты склада)

- анализ парка подъемно-транспортной техники (виды техники, функциональное назначение, коэффициент использования производительности технических средств, количественный состав техники и его соответствие расчету потребности)

- технологии грузопереработки (поддержание условий хранения товара, обеспечение адресной системы хранения, время выполнения заказа, ведение документооборота)

- анализ информационной системы

- организационная структура управления складом

- анализ складских затрат (операционные затраты на грузопереработку 1 поддона, 1 тонны груза, 1 кубометра груза).

На практике для проведения анализа и оценки деятельности склада используются следующие показатели:

- Грузооборот (количество груза, проходящего через склад за единицу времени в тоннах, куб. метрах, условных поддонах). Обычно анализируется годовой грузооборот склада.

- Суточный грузопоток прибытия (отправки):

Q=E х Коб х Кнп/Тп,

где Е – единовременная емкость хранения;

Коб – коэффициент оборачиваемости грузов на складе;

Кнп – коэффициент неравномерности прибытия (отправки);

Тп – количество дней работы склада в год.

- Суточный внутрискладской грузопоток считается по формуле

Qвн = (Qпр+Qот)/2

- Общий суточный грузопоток

Qобщ = Qп + Qвн + Qот

- Единовременная емкость хранения (в тоннах, куб. метрах или условных поддонах) рассчитывается следующим образом:

Е = Q x Tхр/n

где Q – годовой грузооборот;

Tхр – средний срок хранения груза;

n – число поступлений грузов в год, рассчитывается как 365/ Tхр.

- Удельный грузооборот склада

Qуд = Q/Sскл,

где S – площадь склада/

- Средний срок хранения запасов (дней).

- Коэффициент оборачиваемости грузов на складе:

Коб = Q/E

Коб = 365/Тср.хр

- Коэффициент использования емкости склада

Ке = Ефакт/Е

- Складской объем, занимаемый складированием грузов, определяется по формуле:

V=E/q,

где q – показатель расчетных нагрузок на 1 кв.м. площади складирования при высоте укладки 1 м.

3.3. Проектирование складских зон

Площади на товарных складах обычно делят на помещения основного производственного назначения и вспомогательные. Первые служат для выполнения основных технологических операций, в том числе для хранения товаров, экспедиции и переработки. Вспомогательные помещения предназначены для хранения тары, размещения инженерных устройств и коммуникаций, а также различных служб и иных целей. При составлении проекта склада необходимо знать функции различных зон, уметь оптимизировать их параметры и место расположения, определять эффективность работы.

Условно пространство склада можно разделить на две основные части: площади, непосредственно используемые для хранения товара, и площади, не используемые для хранения. При планировании склада рекомендуется поддерживать соотношение этих площадей в пропорции не менее чем 2:1.

Планировка складских помещений должна обеспечивать возможность применения эффективных способов размещения и укладки единиц хранения, использования складского оборудования и условия для полной сохранности товара. Такой принцип внутренней планировки зон склада позволяет поддерживать поточность и непрерывность складского технологического процесса. Для улучшения условий эксплуатации подъемно-транспортных машин и механизмов необходимо стремиться организовать единое пространство склада, без перегородок и с максимально возможным количеством колонн или пролетов. Наилучшим вариантом с этой точки зрения является однопролетный склад шириной не менее 24 м. Эффективность использования складского объема во многом зависит также от высоты складирования, которая должна учитывать размеры транспортных единиц и максимально приближаться к технологической высоте склада.

На планировку и структуру помещений склада существенным образом влияет само содержание технологического процесса. На стадии проектирования устанавливают состав помещений склада, пропорции между отдельными помещениями и их взаимное расположение.

При определении требуемых складских зон необходимо использовать их классификацию по основным логистическим принципам:

1. Классификация по назначению. Поскольку товар в складской системе может иметь два состояния – либо в обработке, либо в ожидании обработки, складские зоны делятся по доминирующему назначению - зоны обработки товаропотока – зона разгрузки, приемки, контроля, зоны размещения товара – зона хранения, комбинированные зоны – зона хранения и отбора, таможенной обработки и т.д.

2. Классификация по принципам совмещения и поглощения. В зависимости от топологии складского здания, условий хранения и обработки товара, а также требований к товарообработке, складские зоны могут делиться по принципу совмещения и поглощения. Например, если разгрузка/приемка товара и отгрузка выполняются в разное время, рекомендуется назначать совмещенные погрузочно-разгрузочный фронт и зону приемки/отгрузки. При хранении товара, имеющего сильно различающиеся объемы хранения артикулов, целесообразно зону хранения делить на сектора по типам хранения (паллетное на фронтальных стеллажах, паллетное на гравитационных стеллажах, коробочное, штучное).

3. Классификация по специальным требованиям к хранению, обработке, товарному соседству. При наличии таких требований к хранению необходимо создать специальные зоны, обеспечивающие данные условия. Например, зоны, где поддерживается определенный температурно-влажностный режим (охлажденного хранения, глубокой заморозки и пр.), зоны, обеспечивающие ограничение доступа (зона хранения особо ценного товара, экспедиции особо ценного товара).

4. Классификация по направлению движения товаропотоков. Направление движения товаропотока через зоны в первую очередь зависит от назначения зоны и учитывается при размещении зон в плане. Например, зоны с прямоточной схемой движения – зона приемки, отгрузки, экспедиции и пр. Зоны с реверсивной схемой движения – совмещенная зона приемки/отгрузки, совмещенная зона экспедиции/временного размещения непринятого товара.

Таблица 4

Перечень основных зон склада и их назначение

| Наименование зон и помещений | Основные функции | Основные выполняемые операции |

| Зона разгрузки, совмещенная с разгрузочным фронтом | Разгрузка | Подача автотранспорта. Проверка сохранности пломб, осмотр кузова. Вывоз товара из кузова автотранспорта. Пересчет грузовых мест и сверка с сопроводительными документами |

| Зона приемки товара | Приемка по количеству. Приемка по качеству | Размещение товара для приемки. Проверка количества единиц товара в грузовых местах. Проверка качества товара |

| Зона хранения и отбора товара | Складирование. Хранение. Отбор заказов | Размещение на места хранения. Отбор товара |

| Зона контроля и комплектации готовых заказов | Контроль правильности отбора. Комплектация заказа | Проверка соответствия отобранного товара отборочным документам. Консолидация всех коробов одного заказа. Паллетирование |

| Зона транспортной экспедиции | Экспедирование | Консолидирование готовых заказов по маршрутам доставки. Хранение заказов до момента отгрузки |

| Зона отгрузки, совмещенная с отгрузочным фронтом | Отгрузка | Подача автотранспорта. Пересчет грузовых мест и сверка с сопроводительными документами. Загрузка заказов в автотранспорт |

| Служебные помещения персонала | Обеспечение условий выполнения персоналом служебных обязанностей | Работа с документами и информационной системой. Осуществление контроля процессов приемки и отгрузки товара (посты охраны). Бытовые функции |

Операционные зоны склада должны быть связаны между собой проходами и проездами.

Зона разгрузки транспортных средств должна примыкать к экспедиции приемки товара (зоне приемки продукции по количеству и качеству). Под зону хранения продукции отводится основная часть площадей. Она состоит из территории, занятой единицами хранения, и площади проходов. К зоне хранения должна примыкать зона комплектования заказов. Эту зону в свою очередь следует располагать рядом с зоной отправки единиц хранения.

Зона разгрузки товара используется для механизированной и ручной разгрузки транспортных средств, а также для выемки товара из транспортной тары, приемки по количеству и кратковременного хранения до момента передачи в экспедицию приемки товара.

Экспедиция приемки товара (может размещаться в отдельном помещении склада) служит для приемки товара по количеству и качеству, ведения учета прибывшего товара, его временного хранения до передачи в зону основного хранения склада.

На участке подготовки товара к хранению (размещается в зоне приемки товара или в основном помещении склада) происходит формирование мест хранения. Товар в эту зону может поступать из экспедиции приемки товара и/ или с участка разгрузки.

В зоне хранения (главная часть основного помещения склада) выполняют операции по хранению товара.

В зоне комплектования (может размещаться в основном помещении склада) осуществляется формирование единиц транспортировки потребителям (продуктовых миксов), содержащих подобранный в соответствии с заказами необходимый ассортимент товара.

Экспедиция отправки используется для приемки товара экспедитором (получателем товарной партии), а также для кратковременного хранения подготовленных к отправке грузовых единиц.

В зоне погрузки происходит ручная и/ или механизированная загрузка транспортных средств.

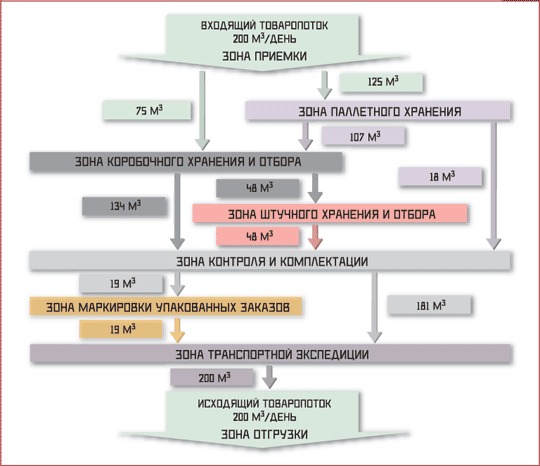

После определения основных операционных зон и выполняемых в них операций необходимо определить нагрузки на технологические зоны. Этот параметр потребуется для расчета потребностей в ресурсе и предварительного определения площадей зон обработки товаропотока. Пример схемы распределения суточного товаропотока (нагрузки) между операционными зонами представлен на рис 7.

Проектирование внутренних технологических зон склада основывается на обеспечении рационального использования емкости каждой зоны, людского и технического ресурса при оптимальной технологии обработки и хранения товара. Объемно-планировочные решения проектируемых складских зон зависят от характеристик поступающих в каждую зону и исходящих из нее товаропотоков (объемов, периодичности, количества артикулов, вида упаковки, типа товароносителя), параметров применяемого оборудования (стеллажного, докового), характеристик работающей в зоне техники, состава рабочих мест персонала и принятой технологии выполнения операций.

Основными характеристиками стеллажного оборудования, рассматриваемого при проектировании технологических зон, являются:

- тип стеллажного оборудования;

- количество ярусов хранения;

- габариты мест хранения;

- размеры требуемых технологических проходов и проездов.

Рис.7. Пример распределения суточной нагрузки

на складскую систему между операционными зонами

Если говорить о подъемно-транспортном оборудовании (ПТО), то при проектировании технологических зон нужно учесть следующие его характеристики:

- высота подъема вил с загруженным товароносителем;

- ширина прохода для маневрирования с загруженным товароносителем;

- скорость движения и маневрирования с грузом и время захвата и установки товароносителя.

Основные характеристики докового оборудования, которые нужно учитывать при проектировании технологических зон, следующие:

- высота и ширина воротных проемов;

- качество беспрепятственного перемещения товара из кузова автотранспорта (ж/д транспорта);

- уровень защиты товара от атмосферных воздействий при проведении погрузочно-разгрузочных работ.

Размещение товара в соответствующей зоне зависит от технологии хранения и обработки товаропотока, а также статуса товара в момент размещения. Рациональное размещение товара для хранения или обработки минимизирует временные затраты персонала и использование техники на обработку товаропотока, предотвращает порчу товара и ошибки при его учете, обеспечивает соблюдение техники безопасности на складе.

3.4. Определение основных параметров складских зон

Общая площадь всех рабочих зон склада рассчитывается по формуле:

Sобщ = Sпол + Sвсп + Sпр + Sотпр + Sсл + Sпф + Sоф,

где Sпол – полезная площадь, т.е. площадь, занятая непосредственно под хранимой продукцией (стеллажами, штабелями и другими приспособлениями для хранения продукции), м2;

Sвсп – вспомогательная (оперативная) площадь, т. е. площадь, занятая проездами и проходами, м2;

Sпр – площадь участка приемки, м2;

Sотпр – площадь участка отправки, м2;

Sсл – площадь рабочих мест, т. е. площадь в помещениях складов, отведенная для рабочих мест складских работников, м2;

Sпф – площадь погрузочного фронта, м2;

Sоф – площадь отгрузочного фронта, м2.

Площадь, отводимая на хранение продукции, (полезная площадь) рассчитывается следующим образом: