Контрольная работа по организации производства организация внутрипроизводственных

| Вид материала | Контрольная работа |

- Вопросы для поступающих по дисциплине «Организация производства», 29.25kb.

- Контрольная работа для студентов первого- второго курса заочного отделения. Контрольная, 11.95kb.

- Лекции по дисциплине «Организация и планирование производства» Тема Сущность и задачи, 76.87kb.

- Курсовая работа По предмету : Организация производства на тему: «Организация автоматизации, 311.23kb.

- Объект и предмет изучения, сущность и цели организации производства, 380.75kb.

- Контрольная работа №1 Прежде чем приступить к выполнению работы необходимо изучить, 68.42kb.

- Вопросы к курсовому экзамену по фармацевтической технологии заводского производства, 113.84kb.

- Тематика курсовых работ по курсу «Организация производства», 25.9kb.

- Контрольная работа по дисциплине «Экономика организаций» на тему: «Производственная, 204.12kb.

- Рабочей программы учебной дисциплины организация производства уровень основной образовательной, 50.63kb.

1.8Управление запасами. Общая сумма затрат на оформления заказа и хранение запасов

Управление запасами — это определенный вид производственной деятельности, объектом которого является создание и хранение запасов.

Основная цель управления запасами на предприятии — снизить общие ежегодные затраты на содержание запасов до минимума при условии удовлетворительного обслуживания потребителей.

На практике разработано много методов, приемов и стратегий управления запасами. Выбор их зависит от особенностей производства, состава используемых показателей для целей управления, характера взаимодействия с поставщиками материальных ресурсов, организации сбыта готовой продукции, наличия квалифицированных специалистов в области управления, их технической оснащенности и др. Рассмотрим некоторые системы управления запасами.

1.8.1Типы запасов и критерии их оптимизации

Запасы служат для того, чтобы ослабить производственные зависимости между поставщиком, производителем и потребителем. Наличие запасов позволяет обеспечить производство сырьем, поставляемым оптимальными по размеру партиями, а так же производить переработку сырья в готовую продукцию партиями оптимального размера. Запасы сырья ослабляют зависимость поставщика сырья от производителя продукции, запасы готовой продукции ослабляют зависимость производителя этой продукции от потребителя, а запасы полуфабрикатов, находящихся в процессе производства, снижают зависимость отдельных цехов друг от друга. На предприятиях, где производство построено таким образом, что материалы обрабатываются отдельными партиями, необходимо наличие межцехового буферного запаса полуфабрикатов.

Типы запасов.

Буферный запас организуется между поставщиком и потребителем. Он используется для компенсации издержек, связанных с движением материалов, для ослабления зависимости потребителя от поставщика, для обеспечения возможности закупки продукции, а также ее производства партиями оптимального размера.

Запасы готовой продукции служат для обеспечения производства продукции партиями оптимального размера, удовлетворения ожидаемого спроса и компенсации отклонений фактического спроса от прогнозируемого (гарантийного) запаса.

Запасы для компенсации задержек связаны с продвижение материальных ресурсов. Обычно определение таких запасов вызывает затруднений, если известно время задержки.

Запасы, необходимые для удовлетворения ожидаемого спроса, держатся для того, чтобы покрыть прогнозируемый спрос. Поскольку величина и время спроса предполагаются известным! то определение таких запасов также не вызывает особых затруднений.

Гарантийный запас служит для удовлетворения непредсказуемого увеличения спроса. Наличие этих запасов компенсирует

отклонение фактического спроса от прогнозируемого.

Практически реализация концепции логистики связывается! оптимизацией совокупных запасов на фирмах и компаниях. Критерием оптимизации запасов служат издержки по закупкам, содержанию запасов, в результате отсутствия продукции и т.д.

Типы издержек.

Издержки по закупкам распадаются на издержки по оформлению заказа; издержки по оформлению договора о поставках коммуникации с поставщиками; транспортные издержки, если стоимость транспортирования не входит в стоимость получаемого товара; издержки по складированию и получению заказа. Некоторые из этих видов издержек фиксируются в заказе и не зависят от его объема, другие — например, транспортные и складские издержки — находятся в прямой зависимости от величины заказа.

Издержки по содержанию запаса определяются затратами на складское хранение продукции в течение известного времени и непосредственно зависят от объема складируемой продукции. К издержкам этого рода относятся складские издержки и рентные платежи, если помещение арендуется, или текущие затраты по содержанию складов, принадлежащих производственной единице. К данному виду издержек относятся капитальные издержки. Страховые запасы поддерживаются как защита от потерь запасов на случай пожара и краж; они облагаются налогами по состоянию на день оценки. Этот уровень не всегда отражает действительное содержание запасов. К этой же группе относят потери от разрушения и порчи запасов.

Потери в результате отсутствия продукции изготовитель несет в том случае, если он не может удовлетворить спонтанно возникший спрос из-за отсутствия продукции на складе. Эти потери могут быть двух видов.

Стоимость потерянных продаж, когда заказчик передает свой заказ другому изготовителю. В данном случае издержки определяются как потери прибыли от предполагаемых затрат.

Потери, связанные с отложенным заказом. Если заказчик ожидает выполнения заказа, ожидание может создать дополнительные затраты на оформление заказа, транспортные и складские расходы, — в случае, если заказ не может быть выполнен через обычные каналы распределения. Определить эти издержки не составляет труда.

1.8.2Системы управления запасами

При управлении запасами любого товара следует ответить на два вопроса: когда пополнять запас и каков должен быть размер заказа на пополнение. Проанализируем ответы на эти вопросы для различных обстоятельств. По существу каждое решение, принимаемое при управлении запасами всякой организацией вне зависимости от сложности системы снабжения, так или иначе связано с вопросами о том, сколько заказывать и когда заказывать. Для решения этих вопросов существуют две основные системы управления запасами: с фиксированным размером заказа и с фиксированным интервалом между заказами (с постоянным уровнем запаса). Остальные системы представляют собой разновидности этих двух систем.

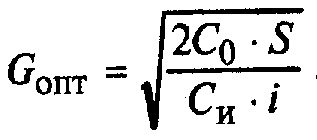

Рассмотрим подробно систему с фиксированным размером запаса, которая проста и является своего рода классической. В этой системе размер заказа является постоянной величиной, и повторный заказ подается при уменьшении наличных запасов до определенного критического уровня точки заказа (рис. 6).

Рисунок 6 - Типичный процесс в системе с фиксированным размером заказа:

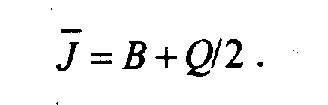

J — наличные запасы, ед.; t — время; Sv — переменная интенсивность сбыта; В — резервный запас;

— средний уровень запасов; 1 — момент подачи заказа; 2 — момент получения заказа; L — время доставки заказа

— средний уровень запасов; 1 — момент подачи заказа; 2 — момент получения заказа; L — время доставки заказаЭта система основана на выборе такого размера партии, который минимизировал бы общие издержки управления запасами. Последние состоят из издержек выполнения заказа и издержек хранения запасов.

Издержки выполнения заказа — это накладные расходы, связанные с реализацией заказа и зависящие от размера заказа. В промышленности эти издержки относят на подготовительно-заключительные операции.

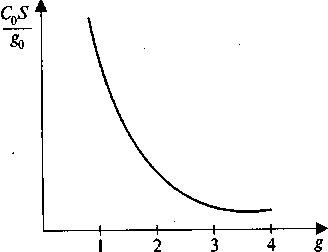

Если Со — издержки выполнения заказа, g — размер партии, то издержки выполнения заказа на единицу товара составят Со/g

Для определения годовых затрат выполнения заказа издержки выполнения заказа, приходящиеся на единицу товара, необходимо умножить на количество товара S, реализованного за год, т.е. Со/g*S

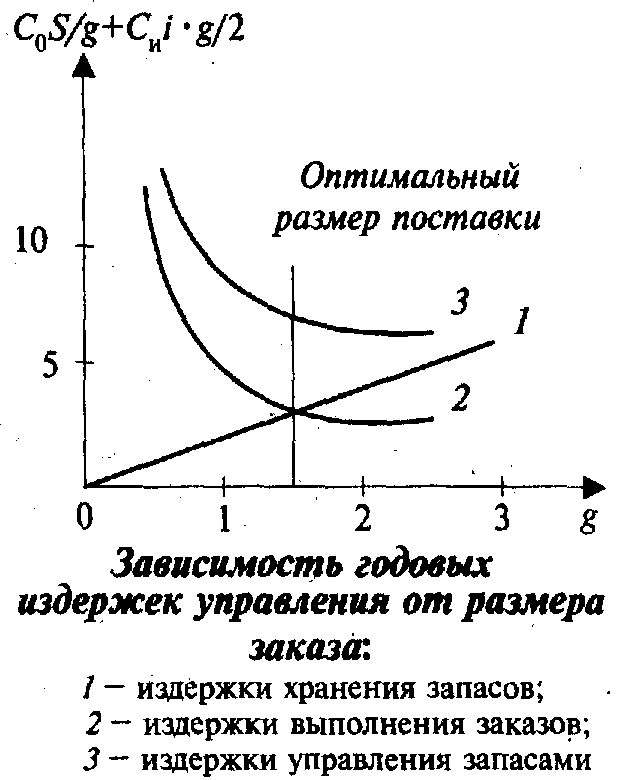

Зависимость годовых издержек выполнения заказов от его размера показана на рис 7.

Рисунок 7. - Издержки выполнения заказа в зависимости от размера партии поставок

Годовые издержки выполнения заказа уменьшаются при увеличении размера партии, так же изменяются издержки выполнения заказа, приходящиеся на единицу товара.

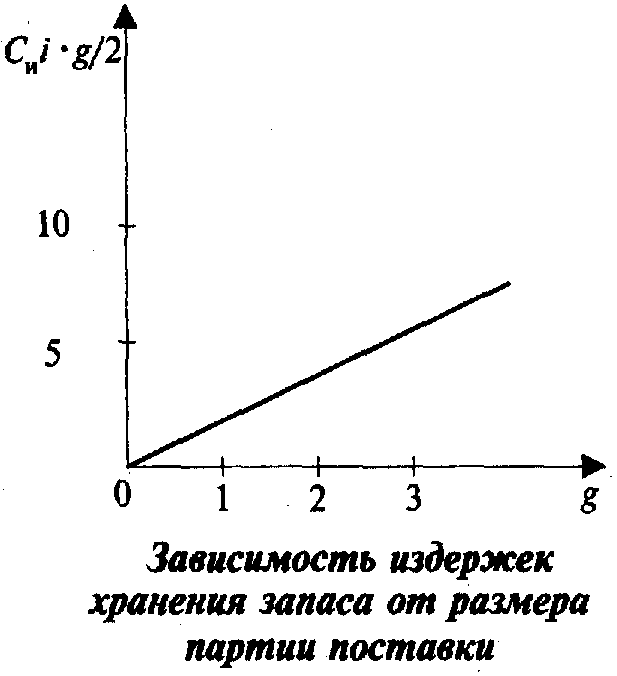

Издержки хранения запасов включают расходы, связанные с физическим содержанием товаров на складе, и возможные проценты на капитал, вложенный в запасы. Эти издержки выражаются в процентах от закупочной цены за определенное время. Если Си — закупочная цена единицы товара, i — издержки хранения, выраженные как доля этой цены, то Сиi — годовые издержки хранения товара.

Издержки хранения определяются средним уровнем запасов. При постоянной интенсивности сбыта годовые издержки хранения запасов составляют

(см. рис. 7).

(см. рис. 7).На рис. 8 видно, что издержки при увеличении, размера партии поставки возрастают линейно.

Общие годовые издержки управления — это сумма годовых издержек выполнения заказов и годовых издержек хранения запасов, т.е. С = (С0S/g + Сиig/2).

Применяют и другую формулу расчета годовых издержек: С = С0S/g + SС1+ g0/2 (рис. 8), где С1 — цена единицы закупаемого товара.

Зависимость годовых издержек управления запасами от размера заказа представлена на рис. 8.

Кривая общих годовых издержек вблизи точки минимума является пологой. Это говорит о том, что вблизи точки минимума размер запаса может колебаться в некоторых пределах без существенного изменения общих издержек.

Значение размера партии, минимизирующее годовые издержки управления запасами, называется наиболее экономным размером заказа и обозначается qom

Рисунок 8 - Зависимость годовых издержек управления запасами от размера заказа

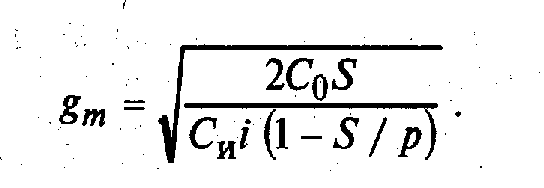

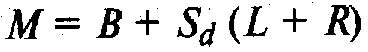

Оптимальный размер партии можно определить исходя из общих годовых издержек по формуле Уилсона:

(2)

(2)Расчет других параметров этой модели показан на рис 9.

Рисунок 9 – Точка заказа и средний уровень запаса

Точку заказа в этом случае можно определить по формуле:

(3)

(3)где Sd — средний суточный сбыт.

Средний уровень запасов для этой модели составит

(4)

(4)Необходимость в резервном запасе показана на рис. 6, где рассматривается реальный случай, когда интенсивность сбыта — случайная величина. Используя фактические данные о сбыте и времени доставки заказа, можно смоделировать процесс и определить, что произойдет при применении правил заказа в течение длительного промежутка времени. Результаты моделирования, выраженные через вероятность дефицита и средние уровни запасов, можно сравнить с результатами, полученными для существующей системы.

Система управления запасами с фиксированным размером заказа используется при значительных издержках управления запасами, а также в том случае, если поставщик налагает ограничения на минимальный размер партии поставки.

Рассмотренная система управления запасами решается для идеальных условий, т.е. предполагается постоянный темп потребления, нулевой запас в точке пополнения запасов и мгновенный характер самого процесса пополнения запаса. В результате таких предположений появилась модель системы управления запасами, подобная показанной на рис. 10.

Рисунок 10 - Модель системы управления запасами

Если мы сохраним эти предположения, заменив только условие мгновенного пополнения запаса условием пополнения запаса за конечный интервал, модель запасов будет соответствовать рис. 10. В этом случае пополнение запасов происходит в каждом цикле за время t1 а потребление в течение времени t1+t2 или в течение полного цикла. Для такой модели увеличивается оптимальный размер партии, так как средний уровень запаса теперь уже не равен Q/2, а меньше.

Если ввести дополнительные параметры для этого случая: р — годовое производство, gт — оптимальный размер производимой партии, то

(5)

(5)В условиях дефицита оптимальный размер заказа определяется как:

(6)

(6)где h — издержки, обусловленные дефицитом

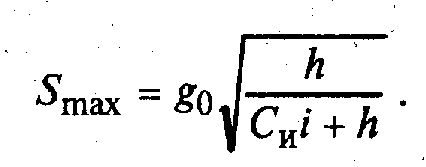

Рисунок 11 – Цикл изменения запасов при допущении дефицита показан на

Максимальный положительный запас:

(7)

(7)Если h возрастает, то h/Сиi + h приближается к 1, тогда gS стремится к g0; если h очень маленькая величина, то h /Сиi + h стремится к нулю, gS стремится к бесконечности.

Рисунок 12 – Цикл изменения запасов при допущении дефицита

В системе с фиксированным размером заказа важно произвести расчет страхового запаса, который является частью размера заказа.

1.8.3Расчет страхового запаса в системе с фиксированным размером заказа

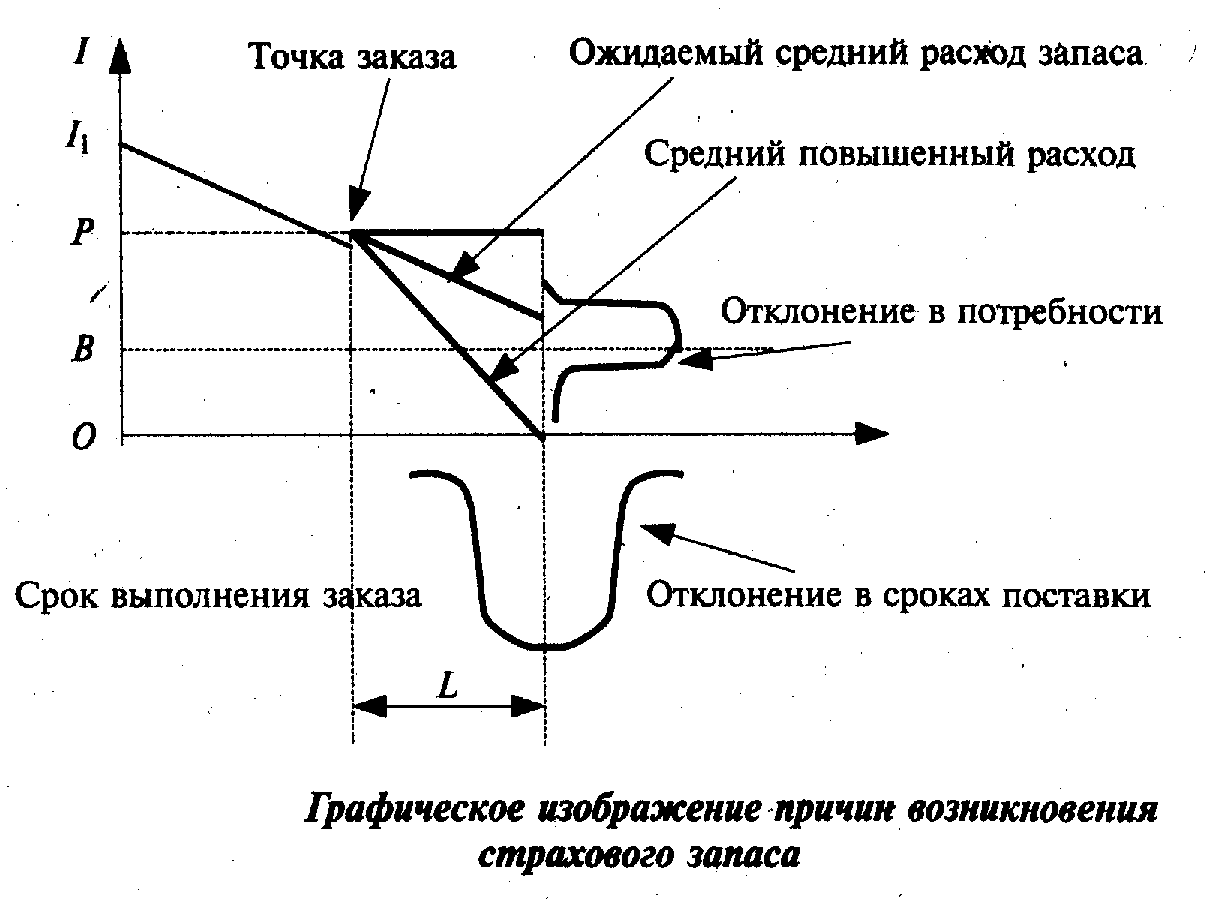

Для компенсации возможных колебаний потребности и времени выполнения заказа на складе должен быть создан страховой запас. Графическое изображение причин возникновения страхового запаса показано на рис. 13

Рисунок 13 - Графическое изображение причин возникновения страхового запаса

Страховой запас может рассматриваться как дополнительный при расчете общего размера в точке заказа, т.е. должен удовлетворять формуле:

(8)

(8)где Sd — средняя потребность в ресурсах или среднесуточный сбыт

L — время доставки заказа

B — страховой запас

Размер страхового запаса зависит от потребности в материальных ресурсах в единицу времени Sd, среднего времени выполнения заказа L, колебаний потребности и времени поставки. Страховой запас В при фиксированном времени поставки (функциональном цикле) определяется по формуле:

(9)

(9)где К — коэффициент, соответствующий вычисленному значению f(k);

f(k) — функция потерь, определяемая площадью, ограниченной правой ветвью кривой нормального распределения;

(10)

(10)где SL — величина дефицита (или уровень доступности продуктов);

Q — размер заказа;

— общее среднее квадратическое отклонение, отражающее комбинированную неопределенность спроса и функционального цикла.

— общее среднее квадратическое отклонение, отражающее комбинированную неопределенность спроса и функционального цикла. (11)

(11)где L — средняя продолжительность функционального цикла;

GS — среднее квадратическое отклонение;

D — средний объем продаж за день;

Gt — среднее квадратическое отклонение продолжительности функционального цикла.

Среднее квадратическое отклонение дает нам возможность рассчитать объем страховых запасов, защищающие от дефицита при среднем уровне спроса и среднем функциональном цикле.

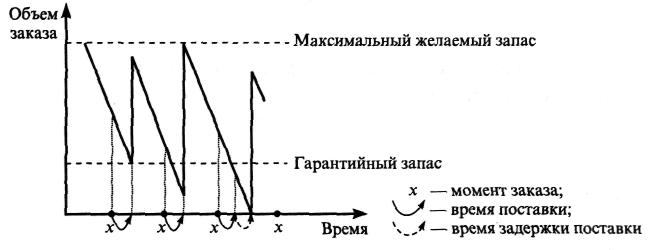

(12)

(12)где Fi — частота повторений событий;

Di — отклонение вариантов от средней величины событий;

n — общее число наблюдений.

1.8.4Система с фиксированным объемом заказа

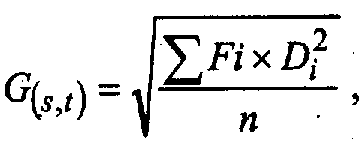

Само название указывает на главный параметр системы — объем заказа. Он строго зафиксирован и не изменяется ни при каких условиях. Для оптимизации размеров заказов применяются специальные методики и расчетные формулы (например, формула Вильсона). Графическое функционирование системы с фиксированным объемом заказа приведено на рис. 14.

Рисунок 14 - Движение запасов в системе управления запасами с фиксированным объемом заказа.

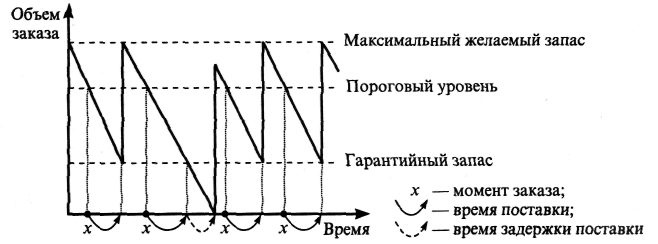

1.8.5Система с фиксированным интервалом времени между заказами

В этой системе заказы делаются в строго определенные моменты времени через равные интервалы, например раз в месяц, раз в неделю и т. п. (рис. 15).

Рисунок 15 - Движение запасов в системе управления запасами с фиксированным интервалом времени между заказами

Объем заказа рассчитывают так, что при точном соответствии фактического потребления за время поставки ожидаемому поставка пополняет запас на складе до максимального желаемого уровня. Действительно, разница между максимальным желаемым и текущим запасами определяет объем заказа, необходимый для его восполнения до максимального желаемого уровня на момент расчета, а ожидаемое потребление за время поставки обеспечивает это восполнение в момент осуществления поставки.

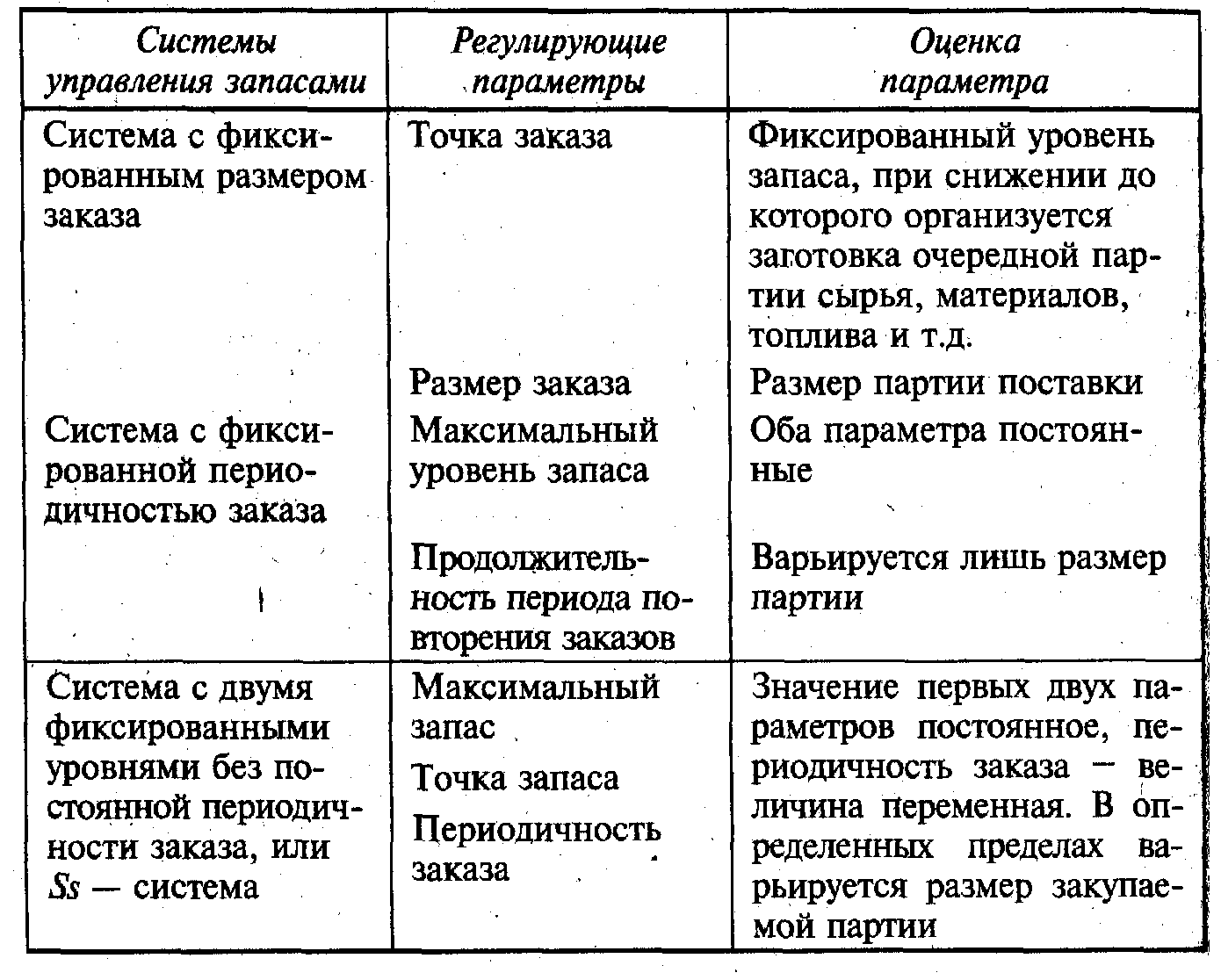

Сравнение рассмотренных систем управления запасами приводит к выводу о наличии у них взаимных недостатков и преимуществ (табл. 2).

Таблица 2 - Сравнение основных систем управления запасами

| Система | Преимущества | Недостатки |

| С фиксированным объемом заказа | Меньший уровень максимального желаемого заказа. Экономия затрат на содержание запасов на складе за счет сокращения площадей под запасы | Постоянный контроль за наличием запасов на складе |

| С фиксированным интервалом времени между заказами | Отсутствие постоянного контроля за наличием запасов на складе | Высокий уровень максимального желаемого запаса. Повышение затрат на содержание запасов на складе за счет увеличения площадей под запасы |

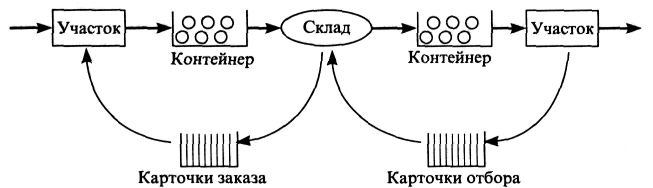

1.8.6Система управления запасами "Канбан"

На теорию и практику управления запасами существенно повлияла разработанная в начале 70-х годов XX в. фирмой "Тойота" (Япония) внутрипроизводственная система "Канбан". Она позволяет минимизировать длительность производственного цикла, устранить из производственных подразделений фирмы склады сырья, материалов, комплектующих изделий, готовой продукции и сократить до минимально возможных объемы межоперационных запасов.

Система "Канбан" работает по принципу прямого пополнения запаса, но при очень небольшом объеме серии запаса. Преимущества; производство полуфабрикатов напрямую связано с реальным потреблением, не приводит к дополнительной нагрузке на отдел планирования и позволяет избегать большого объема бумажной работы. Косвенные преимущества: поставляющее подразделение производства действует гибко, и в течение короткого времени пустой контейнер снова наполняется (рис. 3 ).

Рисунок 16 - Схема работы системы "Канбан"

Параметры системы: размер партии; время заказа партии; количество карточек; объем запаса на складе; вместимость контейнера.

Последовательность действий участников системы "Канбан", условия и требования, которые при этом необходимо соблюдать, можно сформулировать как правила "Канбан ":

1. Последующий участок "вытягивает" изделия.

2. Предшествующий участок выпускает изделий ровно столько, сколько ранее "вытянутых".

3. Бракованная продукция не поступает на последующий участок.

4. Количество карточек "Канбан" должно быть минимальным.

5. Объем запаса изделий на складе должен быть минимальным.

6. Колебания спроса компенсируются изменением интенсивности потока карточек "Канбан".

7. Производственные мощности участков должны быть сбалансированы.

8. Дисциплина поставок не допускает нарушений.

В настоящее время разработаны различные модифицированные версии системы "Канбан". Их можно объединить в следующие типы системы "Канбан":

- поставка равными партиями при варьировании времени между поставками;

- поставка через равные промежутки времени при варьировании объема партии;

- варьирование объема партии и времени поставки в заданных пределах;

- варьирование типов заготовок в партии при многономенклатурном производстве.

Размер и точка заказа обычно определяются из условий минимизации суммарных затрат системы управления запасами. Суммарные затраты системы управления запасами выражаются следующим образом:

Суммарные затраты = Зприоб.+Зоформ.+Зхран.+Зпотеря дефиц. (13)

Зприоб.- затраты на приобретение становятся важным фактором, когда цена единицы продукции зависит от размера заказа, что обычно выражается в виде оптовых скидок в тех случаях, когда цена единицы продукции убывает с возрастанием размера заказа.

Зоформ. - затраты на оформление заказа представляют собой постоянные расходы, связанные с его размещением. Таким образом, при удовлетворении спроса в течение заданного периода времени путем размещения более мелких заказов (более часто) затраты возрастают по сравнению со случаем, когда спрос удовлетворяется посредством более крупных заказов (и, следовательно реже).

Зхран.- затраты на хранение запаса, которые представляют собой расходы на содержание запаса на складе (например, процент на инвестированный капитал, затраты на переработку, амортизационные расходы и эксплутационные расходы), обычно возрастают с увеличением уровня запаса.

Зпотерядифц. - потеря дефицита представляют собой расходы, обусловленные отсутствием запаса необходимой продукции. Обычно они связаны с ухудшением репутации поставщика у потребителя и с потенциальными потерями прибыли.

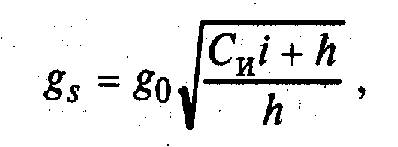

1.8.7Расчет запаса в системе с фиксированным интервалом между заказами

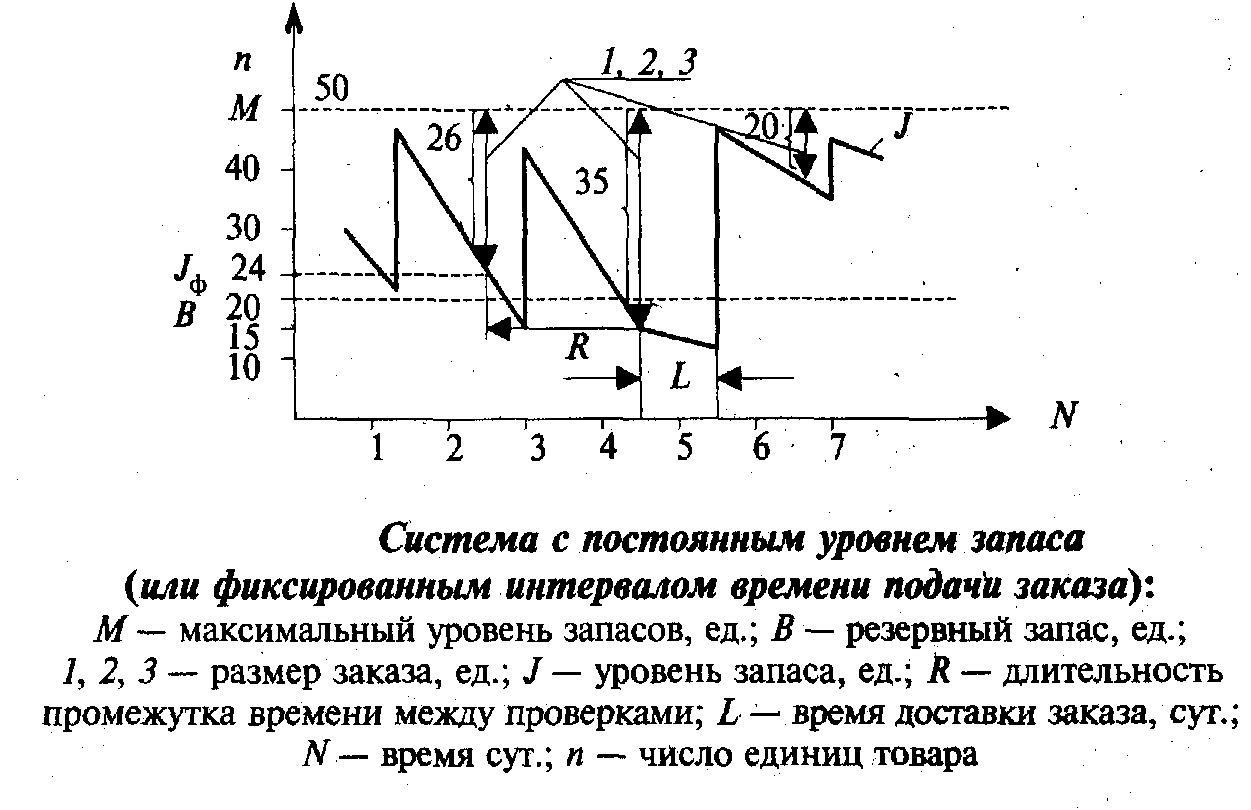

Работа системы с фиксированным интервалом между заказа ми (или с постоянным уровнем запасов) показана на рис. 17. В этой системе издержки управления запасами в явном виде не рассматриваются, и фиксированный размер заказа отсутствует. Через постоянные промежутки времени проводится проверка со стояния запасов, и если после предыдущей проверки было реализовано какое-либо количество товаров, то подается заказ. Размер заказа равен разности между максимальным уровнем М, до которого происходит пополнение запасов, и фактическим уровнем в момент проверки Jф, т.е. g = М —Jф.

Рисунок 17 - Система с постоянным уровнем запаса (или фиксированным интервалом времени подачи заказа)

Максимальный уровень запасов определяется по формуле:

(14)

(14)Уровень М, до которого происходит пополнение склада, является минимальным уровнем запасов, при котором обеспечивается определенная защита от дефицита и выполняется принятый план периодических проверок и заказов. Он достигается в том случае, когда в интервале от момента подачи до момента получения отсутствует сбыт. Размер заказа зависит от размера сбыта после последней проверки. Средний уровень запасов составляет:

(15)

(15)Размер резервного запаса можно определить, рассматривая распределение сбыта за промежуток времени.

Существует система управления запасами с двумя уровнями, или SS система. Это система с постоянным уровнем запасов, для которой установлен нижний предел размера заказа. В такой системе рассматривается максимальный уровень запасов М и используется точка заказа. Эти параметры вычисляются по формулам:

(16)

(16)Порядок работы можно сформулировать так: если в момент периодической проверки JФ + g0 < Р, то подается заказ g = М — JФ - gо, если же Jф + gо > P то заказ не подается, где gо — заказанное количество единиц, Jф — фактический уровень запаса в момент проверки.

Рассмотренные системы не являются единственно возможными. Выбор той или иной системы зависит от следующих обстоятельств:

1. Если издержки управления запасами значительные и их можно вычислить, то следует применять систему с фиксированным размером заказа.

2. Если издержки управления запасами незначительны, то предпочтительнее использовать систему с постоянным уровнем запасов.

3. Если при заказе товаров поставщик налагает ограничения на минимальный размер партии, то желательно использовать систему с фиксированным размером заказа, поскольку легче один раз скорректировать фиксированный размер партии, чем непрерывно регулировать его переменный заказ.

4. Если налагаются ограничения, связанные с грузоподъемностью транспортных средств, то более предпочтительной является система с постоянным уровнем запасов.

5. Система с постоянным уровнем запасов оказывается более предпочтительной и в том случае, когда поставка товаров происходит в установленные сроки.

6. Система с постоянным уровнем и система с двумя уровнями часто выбираются тогда, когда необходимо быстро реагировать на изменение сбыта.

7. Система регулирования уровня запасов имеет параметры, казанные в табл. 8.

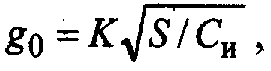

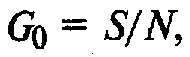

Выбор этих систем управления зависит от стоимостных показателей, т.е. от издержек выполнения заказа и издержек хранения запасов. Часто определение этих издержек для большого количества продукции вызывает затруднение на предприятиях, этом случае рекомендуют использовать следующую формулу:

(17)

(17)gо — оптимальный размер партии поставки, ед.;

— некоторая постоянная величина;

— некоторая постоянная величина;S — количество товара, реализованного за год, ед./год;

Си — закупочная цена единицы товара, ден. ед.;

Со — издержки выполнения заказа, ден. ед.;

i — издержки хранения, выраженные как доля от цены.

Таблица 3 – Системы управления запасами и их регулирующие параметры

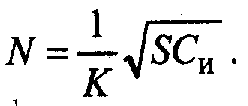

Кроме того, выражение для определения размера заказа можно записать, как

(18)

(18)где N - число заказов, показанных за год.

Приравнивая оба выражения для gо, для одного товара получаем:

(19)

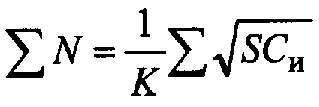

(19)Так как К - величина, постоянная для всех товаров, общее число поданных заказов составляет

(20)

(20)Отсюда следует, что

(21)

(21)где

— общее число заказов, поданных за год по всем товарам

— общее число заказов, поданных за год по всем товарам — сумма квадратных корней из стоимостей товаров каждого вида, реализованных за год.

— сумма квадратных корней из стоимостей товаров каждого вида, реализованных за год.Полученное значение К может использоваться для вычисления размера заказа отдельных товаров.

В логистической системе большое значение имеет выбор оптимальной тактики заказа материальных ресурсов. Она предусматривает выбор оптимальных заказов таким образом, чтобы не стал местом концентрации запасов, но и не возникали необоснованно большие издержки из-за отсутствия продукции. Критерием уровня оптимизации запасов являются минимальные суммарные затраты при наличии распределения вероятностей заказов по каждому отдельному продукту и затрат на единицу каждого вида продукта.