Контрольная работа по организации производства организация внутрипроизводственных

| Вид материала | Контрольная работа |

Содержание1.6Формы организации движения материалов 1.6.3Форма «нулевого запаса» |

- Вопросы для поступающих по дисциплине «Организация производства», 29.25kb.

- Контрольная работа для студентов первого- второго курса заочного отделения. Контрольная, 11.95kb.

- Лекции по дисциплине «Организация и планирование производства» Тема Сущность и задачи, 76.87kb.

- Курсовая работа По предмету : Организация производства на тему: «Организация автоматизации, 311.23kb.

- Объект и предмет изучения, сущность и цели организации производства, 380.75kb.

- Контрольная работа №1 Прежде чем приступить к выполнению работы необходимо изучить, 68.42kb.

- Вопросы к курсовому экзамену по фармацевтической технологии заводского производства, 113.84kb.

- Тематика курсовых работ по курсу «Организация производства», 25.9kb.

- Контрольная работа по дисциплине «Экономика организаций» на тему: «Производственная, 204.12kb.

- Рабочей программы учебной дисциплины организация производства уровень основной образовательной, 50.63kb.

1.6Формы организации движения материалов

Совокупность технических средств, которая создает возможность потока материалов, и расположение производственных участков и складов (накопителей) по отношении к ней, выраженное системой устойчивых связей, представляет собой форму организации движения материальных потоков. Имеют место три формы организации движения материалов.

1.6.1Накопительная

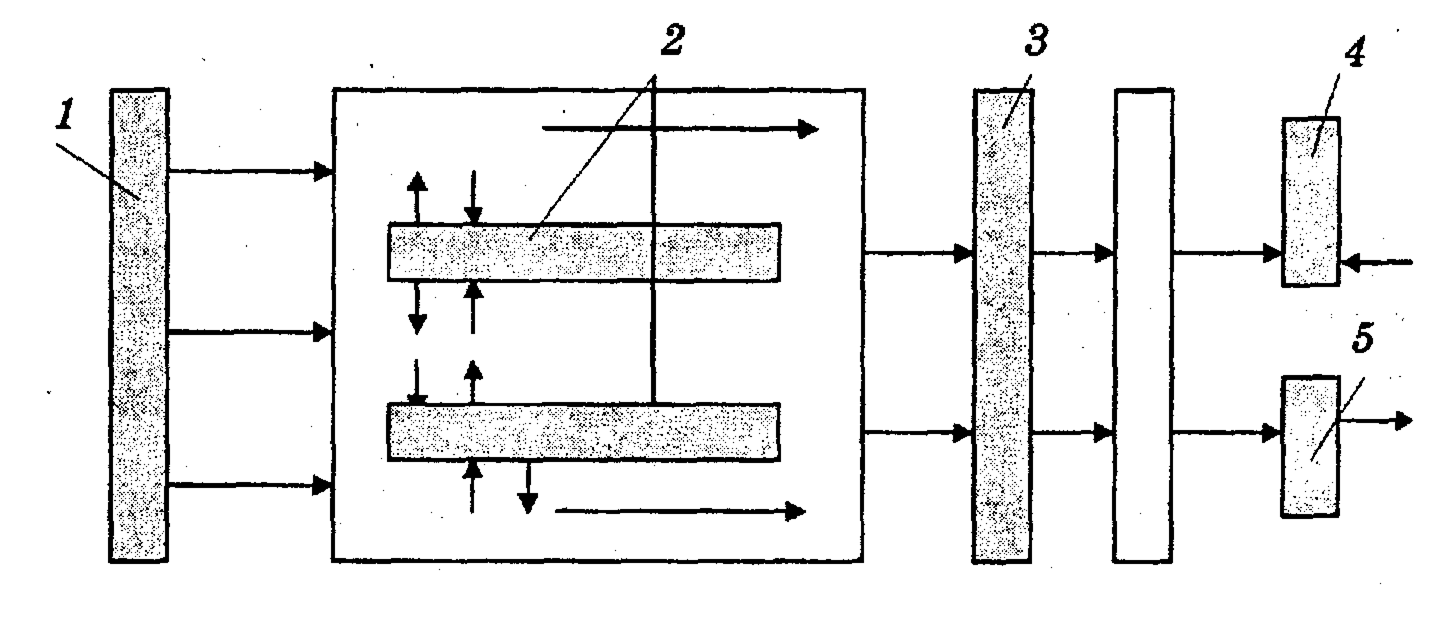

Характеризуется тем, что для нормальной работы цехов в их составе предусматривается комплекс складов. Сюда относятся склады металла и заготовок, межучастковые склады деталей, узлов и комплектующих изделий, склады продукции, кладовые технологической оснастки. Взаимосвязь склада с участком осуществляется посредством транспортных средств. Материал перемещается по мере поступления заявок с производственных участков (рабочих мест) партиями произвольной величины. Структурная схема данной формы организации движения материальных потоков представлена на рис. 1. Движения материала показано стрелками. В начале линий механической обработки обычно предусматривают склад 1 металла и заготовок в зависимости от интенсивности грузопотока и производстве мощности цеха это может быть один централизованный склад или ряд специализированных по видам материалов складов.

Между операциями технологического процесса (участками) заготовки хранятся в межоперационном складе 2. Готовые детали поступают в сборочный цех и накапливаются в складе 3. Для хранения и выдачи на сборку покупных комплектующих служит склад 4. Собранные и испытанные изделия поступают на склад готовой продукции экспедиции 5, где осуществляют комплектование их необходимой документацией, упаковку и подготовку к отправке потребителю.

Р

исунок 1 – Накопительная форма организации движения материальных потоков

Основным достоинством данной формы организации движения материальных потоков является возможность накопления большого объема материала на входе и выходе системы, что обеспечивает с одной стороны, надежность поступления необходимых деталей, заготовок, комплектующих в производство, с другой стороны — гарантирует выполнение срочных заявок потребителей продукции. Недостаток накопительной формы движения материалов состоит в том, что наличие разветвленной системы транспортных трасс и большого числа складов затрудняет управление движением материальных потоков и контроль за запасами. Отмеченное приводит к большим потерям, связанным с иммобилизацией средств в материалы, и требует значительных капитальных вложений для создания системы складов.

1.6.2Транспортно-накопительная

Предполагает наличие комбинированной транспортно-складской системы (ТСС), которая объединяет определенное число рабочих мест (участков) путем установления связи каждого рабочего места (участка) с любым другим посредством информационного и материального потоков. При этом процессы механообработки (сборки), контроля, подготовки производства, складирования и резервирования материалов объединяются с помощью ТСС в единый процесс производства. Управление движением материального потока происходит по схеме: поиск необходимой заготовки на складе — транспортировка заготовки к станку — обработка — возвращение детали на склад. Накапливание материала осуществляется в центральном складе или децентрализовано на отдельных рабочих участках. В первом случае склад обслуживает несколько производственных подразделений и используется как резервный накопитель между началом и концом обработки детали. Во втором случае склады создаются на отдельных участках и служат для компенсации отклонений во времени при транспортировке и обработке детали. В отдельных случаях используется смешанная ТСС, предполагающая наличие как центрального склада, так и резервных накопителей на рабочих участках. Транспортирование деталей осуществляется по одной из схем, представленных на рис. 2. Схема А содержит одно транспортное устройство, обслуживающее все рабочие участки и обеспечивающее движение материалов в прямом и обратном направлениях. Схема В предусматривает несколько транспортных устройств, функционирующих в замкнутой системе и перемещающих материал в одном направлении. Схема С предполагает непрерывную транспортировку заготовок также в одном направлении. При этом возможно как централизованное, так и децентрализованное накапливание материала.

Достоинством данной формы организации движения являются: уменьшение объема запасов на рабочих местах за счет создания ТСС; сокращение длительности производственного процесса посредством устранения перерывов между составляющими цикла производства; постоянный контроль за запасами; наличие хорошо организованной системы управления движением материалов.

Рисунок 2 - Транспортно-накопительная форма организации движения материальных потоков

К числу недостатков можно отнести следующие: транспортно- накопительная форма эффективна для групп конструктивно

и технологически однородных деталей, что, во-первых, сужает

область ее применения, во-вторых, вызывает необходимость проведения комплекса подготовительных работ; данная форма требует значительных капитальных вложений в создание автоматизированной системы управления ходом производства.

1.6.3Форма «нулевого запаса»

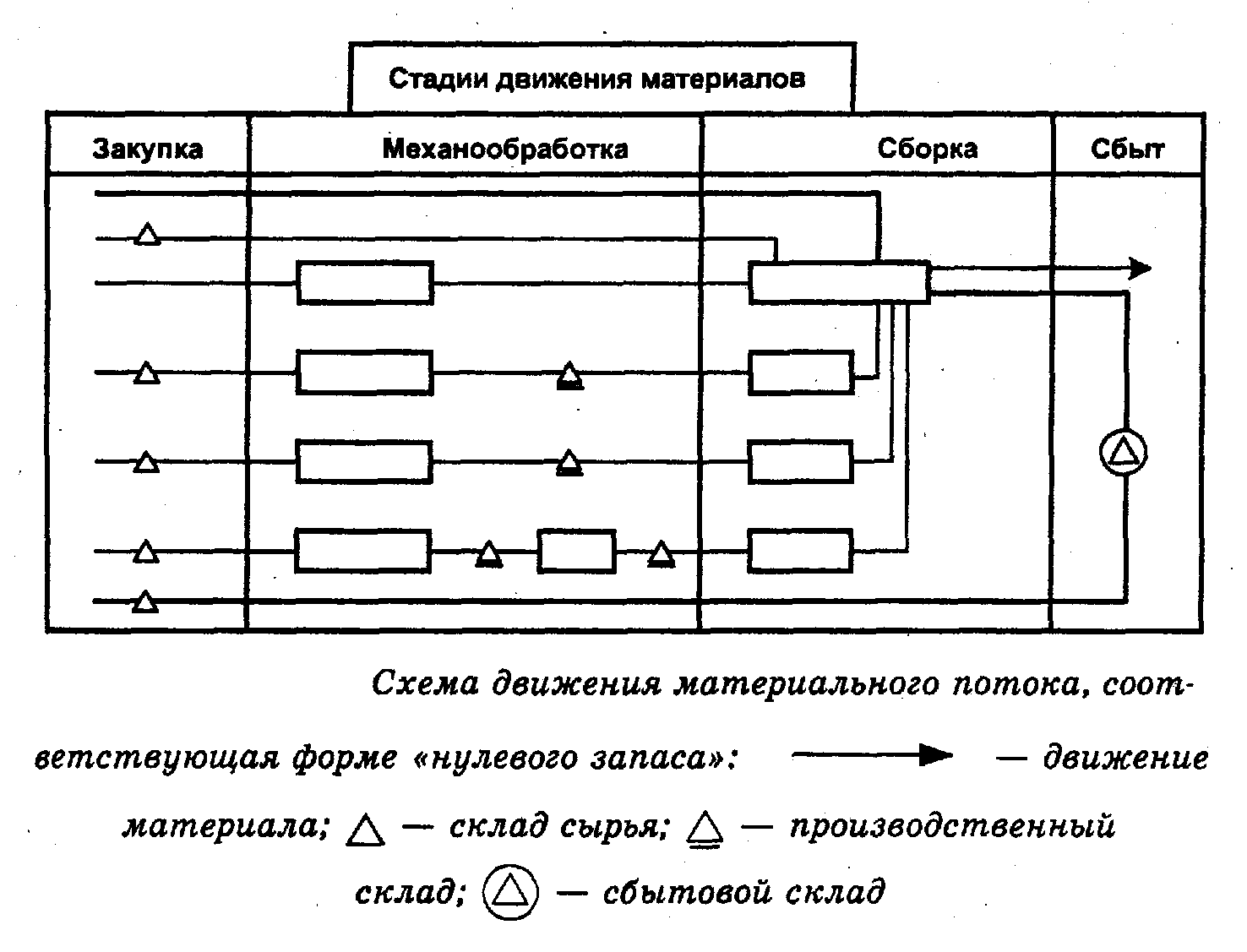

Предполагает поддержание минимального запаса на каждой технологической стадии. Основана на сочетании системы «промежуточный склад — резервный накопитель» и метода регулирования запасами «Канбан».

В отличие от традиционного производства, в котором склад является местом хранения материалов, полуфабрикатов, готовых изделий, в системе «нулевого запаса» он служит для промежуточного хранения материалов, деталей и узлов, которые не могут быть поставлены и изготовлены точно в срок. Такие склады создаются на каждом из этапов движения материалов (закупка, производство, сбыт продукции) (рис. 3) и являются средством централизованного планирования производства на уровне предприятия.

Рисунок 3 - Схема движения материального потока, соответствующая форме «нулевого запаса

Резервные накопители используются для выполнения функций децентрализованного управления изготовлением изделий, таких как: снижение влияния неисправностей; синхронизация работы производственных участков или отдельных рабочих мест; перестановка в последовательности изготовления или сборки.

Накопители для компенсации влияния неисправностей и синхронизации работ выступают в качестве «синхронизирующей среды» между производственными участками, работающими по принципу «точно в срок». При возникновении сбоев в производстве и нарушении синхронности они обеспечивают заданный такт изготовления.

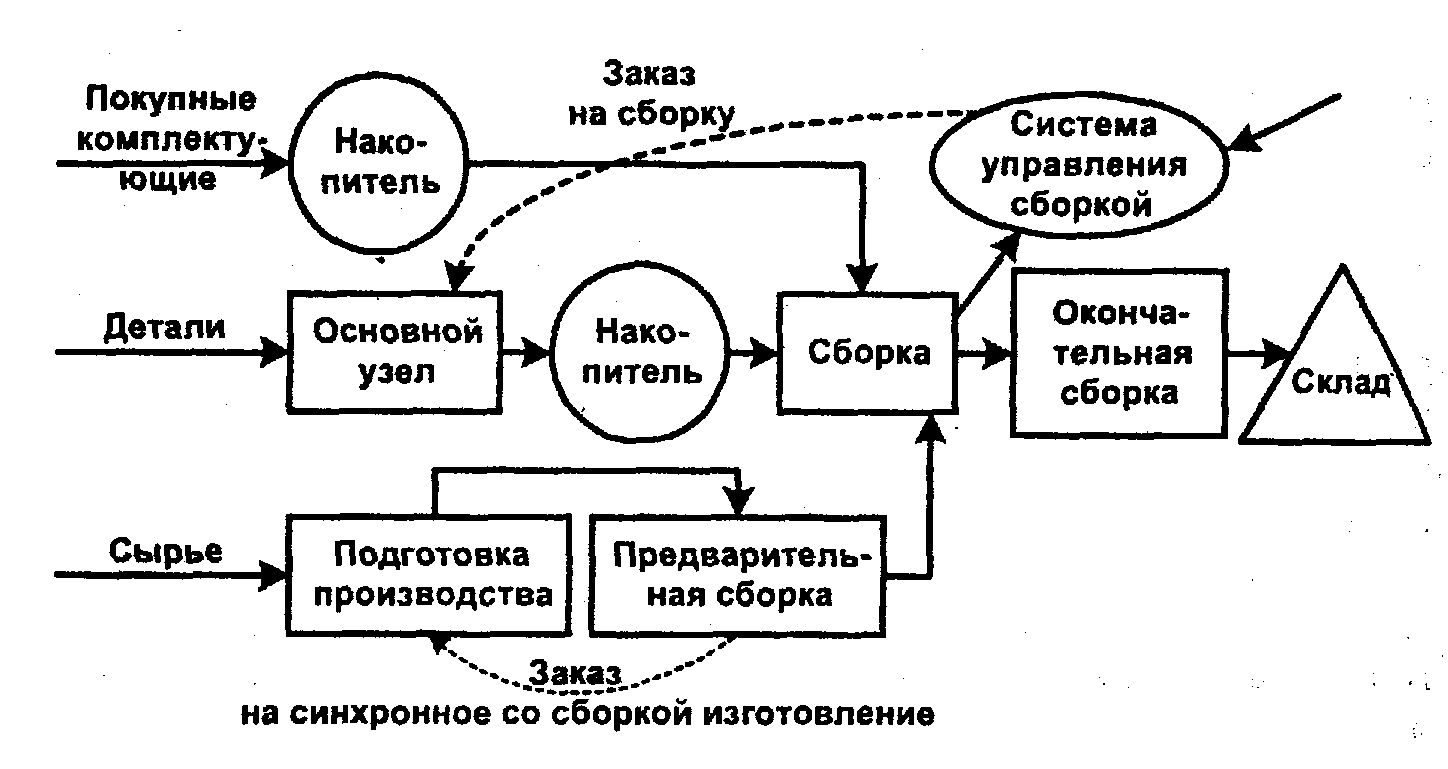

Накопители перестановки организуются для расширения возможности произвольной последовательности запуска деталей. С их созданием планово-диспетчерскому бюро передается задача централизованного планирования производства по группированию изготовляемых партий и изменению очередности их прохождение в производстве. Перемещение из такого накопителя осуществляется при условии поступления соответствующего запроса с производственного участка, расположенного вслед за ним, как это показано на рис.4. В результате устанавливается тесная связь между графиком производства и потребностью в материалах.

Рисунок 4 - Схема движения потока материалов между резервным накопителем и производственными участками

Детали транспортируются в специальных контейнерах. Дл каждого типа детали, обозначенной номером, выделяется отдельный контейнер, емкость которого ограничена, как правило, сменным заданием. Партия деталей остается на складе до тех пока не будет готов к ее обработке следующий участок.

Отмеченные условия производства позволяют свести к «нулю» запас материала на всех стадиях его движения.

Таким образом, данная форма организации перемещения материалов в отличие от рассмотренных выше обеспечивает, с одной стороны, ориентацию предприятия на запросы рынка (потребителя), с другой — минимальный нормативный производственный запас. Однако использование ее на отечественных предприятиях затруднено из-за отсутствия устойчивой системы снабжения необходимыми материалами, низкого уровня компьютеризации управления ходом производства.