Литье изготовление настенных вывесок

| Вид материала | Реферат |

- Изготовление стритлайнов: Цены указаны за полностью готовое изделие, изготовленное, 25.85kb.

- Монтаж настенных котлов Buderus Сервис и наладка газовых настенных котлов Buderus Техническое, 69.83kb.

- Литье под давлением, 151.03kb.

- Самой развитой сферой промышленности является именно жаропрочное литье, а также другое, 369.07kb.

- Положение о спонсорстве и рекламном сервисе генеральный спонсор конференции, 25.09kb.

- Вопросы по теме «Стоматологическое литье», 49.83kb.

- Список экзаменационных вопросов по дисциплине «Специальные виды литья», 21.78kb.

- Ein dramatisches Triptychon, 441.07kb.

- О проведении открытого аукциона, 28.6kb.

- Уведомление о проведении открытого запроса цен на изготовление и поставку изделий, 350.62kb.

Содержание

МАТЕРИАЛЫ

Пластмассы.

Гипс.

ИЗГОТОВЛЕНИЕ СТАТУЭТОК. РЕЦЕПТЫ МАСТЕРА

Первый способ - из формопласта

Формопласт.

Подготовка матрицы.

Литье.

Второй способ

Процесс изготовления.

ИЗГОТОВЛЕНИЕ ФОРМ И ОТЛИВКА ИЗДЕЛИЙ

Тонирование изделий из гипса

НЭЦКЕ ИЗ ГИПСА

МЕТОД ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ В ЮВЕЛИРНОМ ДЕЛЕ

Введение

Процесс изготовления разъемных пресс-форм

Процесс изготовления разрезных пресс-форм

Литейные формы

Отливкa

Виды литья и технология

Литье в земляные формы

Кусковая форма.

Литье по выплавляемым моделям

Литье в формы из металла

^

ЛИТЬЕ

Изготовление настенных вывесок

Изготовление изделий на эпоксидной основе

Изготовление изделий с использованием резиновой формы

Изготовление надгробной плиты

Опытные мастера, в совершенстве владеющие навыками построения шрифта, за неимением пуансонов ^ ИЗГОТОВЛЕНИЕ РЕЗИНОВЫХ ФОРМ

Тип резины по внешнему состоянию и химическому составу.

Усадка

Твердость.

Относительное удлинение до разрыва.

Прочность на отрыв.

Срок хранения.

^ СКУЛЬПТУРНЫЕ ВОСКИ ДЛЯ ЛЕПКИ, РЕЗЬБЫ И СВОБОДНОЙ ЗАЛИВКИ

Модельные воски для лепки и резьбы.

Воски для свободной заливки

^

МАТЕРИАЛЫ И ОБОРУДОВАНИЕ ДЛЯ ИЗГОТОВЛЕНИЯ ВОСКОВЫХ МОДЕЛЕЙ

Инструменты и оборудование.

Виды воска, используемые при моделировании.

Формовочная масса для скульпторов

EUROVEST

ARTCAST

ЭПОКСИДНЫЙ ПЛАСТИЛИН ДЛЯ МОДЕЛИРОВАНИЯ

ИЗГОТОВЛЕНИЕ СТАТУЭТОК И ДРУГИХ ИЗДЕЛИЙ ИЗ ИСКУССТВЕННОГО МРАМОРА

^

В качестве эпиграфа

Личный опыт

Расчет себестоимости

Сырье

Харакреристики сырья

ПЕРЕРАБОТКА АКРИЛОВЫХ ПЛАСТМАСС

Прессование.

Свободное литье

Литье под давлением.

Центробежное литье.

Склеивание.

^

Окрашивание

Механическая обработка

Сведения по технике безопасности и промсанитарии

Литьевой мрамор

ЭЛАСТИЧНЫЙ ИНСТРУМЕНТ

Какие материалы можно использовать?

Особенности метода

Технология от "а" до "я"

Моделирование

Изготовление силиконовой формы

Подготовка мастер-модели для облегчения разделения формы

Литник и выпоры

Подготовка силикона

Изготовление инструмента

Извлечение мастер-модели

Подготовка полиуретана

Производители оборудования

Внедрение

^ ЛИТЬЕ ИЗ ЗУБОПРОТЕЗНЫХ ПЛАСТМАСС

САМОДЕЛЬНЫЕ ПЛАСТМАССЫ

ПРОТАКРИЛ

ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ПЛАСТМАССОВЫХ ИЗДЕЛИЙ В БЫТОВЫХ УСЛОВИЯХ.

Определение пластмасс.

Пример Пресс-формы.

^ СВЕТОДИОДНЫЙ НОЧНИК-СТАТУЭТКА

МАТЕРИАЛЫ

Пластмассы.

Пластмассы представляют собой смеси синтетических смол с добавлением наполнителей (каолина, отходов текстильной промышленности, асбеста), пластификаторов (дибутилфталата, камфоры и т.п.) и пигмента для придания цвета. Однако часто применяют пластмассы, состоящие только из смолы и красителя.

В зависимости от реакции смолообразования пластмассы разделяют на поликонденсационные и полимеризационные, чаще употребляемые как реактопласты и термопласты.

Реактопласты - твердые и негнущиеся. После прохождения реакции смолообразования они превращаются в твердые неплавкие вещества.

В состав реактопластов обязательно входят наполнители, которые и определяют их физические свойства - твердость, упругость, цвет и т.п.

Термопласты состоят из смол, которые после нагревания не изменяют своих химических свойств и повторно плавятся при нагревании. После повторного расплавления они могут использоваться для выполнения работы.

Формопласт - один из видов термопласта, получаемый из смеси искусственных смол и пластификатора. Применяют его в основном для изготовления форм. Он представляет собой темно-желтую студенистую массу, внешне напоминающую резину.

Температура размягчения формопласта должна быть 55-60°С, температура плавления 135-140°С, температура текучести, при которой формопласт превращается в массу, способную течь непрерывной струей, 125°С. Он должен начинать затвердевать при охлаждении до 100-110°С. В расплавленном и застывшем состоянии формопласт не должен прилипать к поверхности (например, гипса, бетона, металла). При отрицательных температурах формопласт становится хрупким, но при подогревании восстанавливает свои свойства.

В мастерские формопласт поступает разрезанным на мелкие куски размером 2-3 см, где его расплавляют в толстостенной алюминиевой емкости (в железных емкостях формопласт размягчается и пригорает), которую ставят в масляную баню (масло или технический глицерин). Масляную баню нагревают на плите с вытяжным шкафом. Во избежание пригорания формопласт постоянно перемешивают. Вместо масляной бани емкость с формопластом можно ставить в таз с прогретым песком. Водяную баню не применяют из-за недостаточности температуры. Во время плавления следят, чтобы температура формопласта не поднималась выше 130°С, так как при более высокой температуре он начинает разлагаться, выделяя пары хлористого водорода - резко пахнущего и вредного газа, сама масса чернеет, теряет эластичность и становится непригодной для работы. Расплавленный формопласт снимают с плиты, дают отстояться 10-15 мин, чтобы вышли пузырьки воздуха, и приступают к заливке форм.

Полиакрилат, или акрилопласт (органическое стекло, плексиглас), - широко распространенная прозрачная пластмасса, из которой изготовляют различные декоративно-художественные элементы. Органическое стекло не бьется и пропускает 73% ультрафиолетовых лучей (обычное же стекло их вообще не пропускает). Существенным недостатком этого материала является его невысокая твердость, что приводит к образованию различных царапин при незначительных механических воздействиях.

Органическое стекло хорошо поддается обработке режущим инструментом, хорошо шлифуется и полируется. Его можно красить в различный цвет органическими красителями. При нагревании оргстекло размягчается, что позволяет придать ему различную форму, которая после остывания сохраняется.

Клеить оргстекло можно дихлорэтаном, смешанным с его стружкой.

Для изготовления небольших декоративно-художественных элементов можно использовать пластмассы, притряпку.

Приготовленной таким образом мастикой можно работать на протяжении суток.

Художественно-декоративные элементы из мастики прочны, красивы и по цвету напоминают кость.

Гипс.

Гипс - это порошкообразный материал белого цвета. Являясь воздушным вяжущим веществом, гипс и изделия на его основе применяют для выполнения декоративно-художественных элементов внутреннего оформления. Гипс получают в результате термической обработки природного гипсового камня с последующим измельчением продукта обжига (обжиг производят при температуре 150-170°С в специальных мельницах).

Для художественно-оформительских работ применяют гипсы Г-5 - Г-25 тонкого помола с нормальным сроком твердения. Гипс для таких работ должен быть свежеобоженным, белым по цвету, невлажным на ощупь, без слежавшихся кусков и примеси песка. Наличие примесей песка проверяют кипячением в течение 5-7 мин трех навесок гипса объемом 50 см³ каждя в 10%-ном растворе соляной кислоты. Если при этом осадок не выпадает, значит примеси песка отсутствуют.

При затворении водой гипс быстро схватывается и твердеет. Процесс схватывания протекает при повышенной температуре. Начало схватывания гипса нормального твердения должно наступить не ранее 6 мин, а конец не позднее 30 мин с момента затворения водой. Практически гипс за 10-12 мин превращается в камневидное состояние.

Быстрое схватывание гипса затрудняет в ряде случаев его использование. Для замедления сроков схватывания в гипс вводят специальные добавки: известь, буру, клей, поверхностно-активные вещества, являющиеся отходами химической промышленности (мылонафт, омыленные остатки синтетических жирных кислот, композиции этих веществ с сульфатно-дрожжевой бражкой). При применении в качестве замедлителя мездрового (столярного) клея (0,2-2% от массы гипса) схватывание его происходит через 40 мин после затворения водой. Чтобы замедлить процесс схватывания в два-три раза (15-20 мин), добавляют столярный клей (0,3-0,5%), обработанный известью. Для этого 1 мас. ч. клея замачивают в 5 мас. ч. воды в течение 15 ч, после чего добавляют 1 мас. ч. известкового теста и кипятят 5-6 ч, постоянно помешивая. Полученный клей не загнивает при хранении.

При необходимости ускорить схватывание гипса (например, при снятии маски или формовки частей человеческого тела с натуры) применяют гипс с добавкой (сульфата натрия, поваренной соли, квасцов) или затворяют раствор горячей водой.

При затворении гипсовое тесто увеличивается в объеме до 1%, что позволяет формовать из него декоративно-художественные элементы.

Гипс, быстро твердея, образует гладкую поверхность, которая легко окрашивается, имеет достаточно высокую прочность. Основной недостаток гипса - малая водостойкость.

Прочность гипсовых изделий зависит от сорта гипса, тонкости помола, количества недожога и пережога в гипсе, водогипсового отношения, вида и количества заполнителей.

Количество воды для затворения гипса зависит от его качества (чем выше тонкость помола гипса, тем меньше требуется воды для его затворения) и назначения. Теоретически для полной гидратации гипса требуется 18,6% воды от массы гипса. Однако для приготовления состава гипс затворяют в 35-45% воды. Избыточное количество воды испаряется в процессе твердения гипса, что приводит к высокой пористости гипсового камня, а следовательно, снижает его прочность. Для получения гипсового раствора нормальной густоты на 1 л воды добавляют 1,5 кг (для густого - 2 кг, для жидкого - 1 кг) гипса.

Гипсовый раствор используют немедленно после приготовления, так как он сохраняет текучесть в течение 2,5 мин, а пластичность 6-8 мин. Схватившийся гипсовый раствор нельзя "омолаживать", т.е. повторно разводить водой и использовать для работы, так как он уже не будет обладать вяжущими свойствами.

Цемент - гидравлическое вяжущее, поэтому его можно использовать для составления смесей, из которых выполняют элементы художественного оформления для наружных работ. По сравнению с изготовлением гипсовых изделий выполнение работ с использованием цементных растворов (смесь цемента, песка и воды) более трудоемкий, занимающий длительное время процесс. Однако, элементы, выполненные из цемента, по сравнению с гипсовыми прочнее и долговечнее.

Цементные растворы представляют собой правильно подобранные смеси вяжущего (цемента), заполнителя (песка) и воды.

Для художественно-оформительских работ используют обычные серые (портландцемент, пуццолановый цемент) и декоративные цементы (белый и цветной портландцементы).

Белый портландцемент получают путем измельчения белого маложелезистого клинкера, активной минеральной добавки и гипса, а цветные - из этих же материалов с введением красящих пигментов - двуокиси марганца (черного), железного сурика (красного), охры (желтого), окиси хрома (зеленого), кобальта и ультрамарина (голубого), обладающих стойкостью к действию щелочей. Для получения декоративных растворов пигменты в них можно вводить непосредственно при приготовлении.

Прочность портландцемента и его разновидностей характеризуется маркой - пределом прочности при сжатии и изгибе половинок стандартных балочек (40х40х160 мм), изготовленных из цементного раствора 1:3 и испытанных под гидравлическим прессом через 28 дн. после их изготовления, так как прочность затворенного цемента нарастает неравномерно: за первых три дня она составляет 40-50% марки цемента, за 7 сут. - 60- 70% и лишь на 28-е сутки цемент набирает марочную прочность. Марки цемента - 300, 400, 500 и 600.

Тонкость помола - фактор, определяющий прочность цементного камня. С увеличением тонкости помола до определенного предела его прочность возрастает.

Влажность и температура среды, так же как состав и тонкость помола, обусловливают прочность цемента.

Увеличение прочности цементного камня возможно только при наличии в нем воды. Поэтому в практике необходимо создавать влажные условия процесса твердения (поливать, покрывать мокрыми опилками, песком и др.).

Большое влияние на рост прочности цементного камня оказывает температура воды. Нормальное твердение - при температуре 15-20°С. (Различают два срока схватывания цемента: начало и конец. Начало схватывания портландцемента должно наступать не ранее чем через 45 мин, а конец не позже чем через 12 ч от момента затворения водой.) От 0 до 5°С твердение происходит в два-три раза медленнее, а при отрицательных почти полностью приостанавливается.

Хранение цемента продолжительное время даже в самых благоприятных условиях влечет за собой некоторую потерю его прочности. После трех месяцев хранения она может достигать 20%, а через год - 40%. Это связано с наличием влаги и других элементов в воздухе, которые вступают с ним в реакцию.

Восстанавливать активность цемента можно только вторичным помолом.

Белые и цветные портландцемента схватываются и твердеют несколько медленнее обычных портландцементов, обладают повышенной усадкой, пониженной коррозионной и морозостойкостью.

^ ИЗГОТОВЛЕНИЕ СТАТУЭТОК. РЕЦЕПТЫ МАСТЕРА

Формы под статуэтки я делал двумя способами.

Первый способ - из формопласта. Это мягкие формы. В них удобно лить из гипса и смесей на его основе. Но они не долговечны. Кроме того, неизбежно возникает кривизна (маленькая, но всегда присутствует) при литье, да и точность передачи мелких деталей не самая высокая.

Формопласт.

Формопласт ФР-96 - синтетический материал, на основе ПХВ смолы с модификаторами. Температура плавления 90-120*С. Допускается кратковременный нагрев до 150*С. Обязательно постоянно перемешивать. Плавить на водяной бане. Выделяются вредные едкие пары. Усадка при застывании – 0,2%. Формопласты есть и других марок, импортные, но принцип один и тот же.

Покупаете формопласт там, где он у вас продается (он в листах толщиной около 40 мм у нас около 24$ за кг). Режете на квадратики помельче и ставите на водяную баню.

^ Подготовка матрицы.

Например вырезаете из гипса (лепите, точите...) фигурку. Приклеиваете ее на основание (фонера, текстолит...). Пропитываете несколькими слоями олифы. Даете высохнуть. Вокруг фигурки, на высоту больше ее на 15-25 мм ставите обичайку (из фанеры, жести...). Плавите формопласт и выливаете тонкой струей на свою фигурку. Лейте аккуратно - чем меньше пузырей, тем лучше форма. Застынет - разбирайте обичайку, снимайте свою форму с фигурки. Она как резиновая, тянется. Возможно будет немного липкая - промойте хорошо в воде.

Литье.

Пользуйтесь гипсами до марок Г7. Г10 сильно расширяется и рвет форму. Его можно только подмешивать например к Г2.

Разведи в стакане гипс до густоты сметаны и выложи в форму. Подравняй шпателем, постучи по форме пальцем и через 10 минут у вас готова гипсовая фигурка.

Как видите, ничего сложного.

^ Второй способ - изготовление форм из стекломата на основе эпоксидной или полиэфирной смолы. Это прочные, долговечные, чрезвычайно точные (передадутся даже самые маленькие детали) формы.

^ Процесс изготовления.

Берете изделие, с которого хотите снять форму (ну хоть чудика из киндер-сюрприза) и делаем для каждой из двух половинок так:

1. Восковать изделие 5 раз через каждые 3 часа.

2. Отполировать изделие воском.

3. Нанести гель-краску на поверхность изделия тонкими слоями до получения толщины около 3 мм. Никаких пузырьков и соринок не допускать!

4. Формовать изделие вуалью в 1 слой.

5. Через 4 часа формовать по верх вуали сеткой в 1 слой.

6. Через 4 часа формовать изделие в 1 слой стекломатом ╧300.

7. Через 4 часа формовать в 3 слоя стекломатом ╧600.

8. После окончательного застывания, опилить края полученной матрицы по заданной линии обреза. Восковать и полировать ее 5 раз через каждые 3 часа.

9. Еще 2-3 раза восковать и полировать изделие.

10. Одеть назад на изделие первую матрицу и по описанному процессу сделать вторую половину.

Если изделие крупное, то заформуйте по периметру направляющие. Просверлите отверстия для стяжки болтами.

Когда обе половины матрицы готовы , сделайте 5 отливок, после каждой по 2 раза через 30 минут восковать и полировать. Перед формовкой нанести очень тонко нарслип. После этого матрица полностью готова к работе. Хватит ее минимум на год интенсивной работы без варварского обращения. Иные работают по несколько лет. Себестоимость такой формы низкая. Самый дорогой материал - воск.

Если все сделаете так как написано - должно получиться сразу. Для пробы лучше отформовать барельеф какой-нибудь.

Да и последнее - очень точно добавляйте отвердитель в смолу, как написано в рекомендации для купленной марки. Это очень важно.

^ ИЗГОТОВЛЕНИЕ ФОРМ И ОТЛИВКА ИЗДЕЛИЙ

С моделей, выполненных в глине или пластилине, обычно снимают гипсовые черновые формы. Правда, при удалении из формы модели разрушаются.

Черновая форма, как правило, состоит из двух слоев: цветного и поддерживающего белого гипсового слоя.

Копируемую глиняную модель предварительно хорошо увлажняют, чтобы гипс не приклеился к ней. Затем готовят сметанообразный раствор гипса, подсыпав в него немного пигмента (охры, мумии, сурика). Рукой или штукатурной лопаткой набирают раствор и оплескивают им модель. Гипс, растекаясь по глиняному оригиналу, образует на его поверхности тонкую пленку. Цветной слой должен быть толщиной 3-5 мм.

Покрыв копируемую модель цветным слоем, на нем сразу же делают из гипса "замки" - бугорки высотой 10-15 мм и наносят поддерживающий гипсовый слой толщиной 2-4 см (в зависимости от размера модели). При этом нужно следить, чтобы между слоями не было пустот. Благодаря "замкам" слои прочно схватываются между собой. При нанесении поддерживающего слоя рекомендуется для прочности укладывать и арматуру - тонко наструганную дранку, проволоку, пеньку, морскую траву, камыш.

После схватывания гипсового раствора изготовленную форму слегка отделяют от модели с помощью клина и в образовавшуюся щель наливают воду для размачивания глины, чтобы форма легко снялась. Из снятой формы удаляют глину, промывают водой из спринцовки рельефные места, подправляют края и сразу же приступают к отливке копии модели. Если долго держать форму не залитой, она деформируется.

Перед отливкой форму следует сначала покрыть тонким слоем лака, затем смазкой. Первый слой заливают в форму окаткой так, чтобы он заполнил весь ее рельеф. После этого наносят второй слой более густого гипсового раствора, укладывают арматуру и затем - третий слой.

Через 15 мин после окончания заливки приступают к снятию формы - расколотке: форму разбивают на куски, пользуясь острым инструментом. Появившийся цветной слой гипса свидетельствует о том, что заформованная модель близка. Расколотку цветного слоя всегда следует начинать сверху, с выпуклых мест.

При отливке круглой модели малые формы делают сплошными, большие - пустотелыми. Жидкий гипс вливают в закрытую со всех сторон вращающуюся форму.

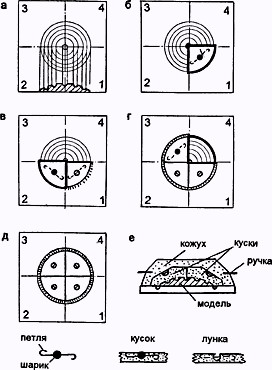

Плоские модели удобно копировать в кусковых формах (рис. 22), состоящих из нескольких отдельных кусков, плотно укладываемых в гипсовые кожухи в требуемом порядке. Куски не должны быть большими, иначе их трудно снять с отливки и, высыхая, они сильно коробятся. Кроме металлической арматуры в каждый кусок закладывают 1-2 петли, за которые снимают куски модели или отливки. Петли делают из проволоки толщиной 3-4 мм и длиной не менее 70 мм. Перед закладкой в кусок на нее надевают глиняный шарик, диаметром 15-20 мм и загибают ее концы в виде кольца или полукольца, как показано на рис. 22, чтобы петля держалась в куске. Вынимать шарик из отверстия можно только после изготовления кожуха, тогда в лунке-отверстии останется проволока, зацепив за которую, снимают кусок формы с модели или отметки.

Формовать куски следует из одного замеса гипса (лучше на известковой воде) во избежание его расслоения. Торцовые кромки срезают под углом - "на ус", а самим кускам придают конусообразную форму, чтобы облегчить снятие кожуха с кусков. Куски нумеруют; кусок, снятый с отливки первым, и в кожух укладывают первым.

Рис 1. Изготовление кусковой формы с плоской модели: а - модель розетки; б - первый кусок; в - закладка второго куска; г - закладка четвертого куска; д - куски с петлями и лунками; е - разрез формы, модели, кожуха.

На рис. 1 показана последовательность изготовления кусковой формы с лепной розеткой диаметром 300 мм. Модель закрепляют на гипсовой плите гипсовым раствором, замазав и зачистив швы вокруг. Делят розетку на четыре равные части, нумеруют их, очищают, наносят на поверхность 2-3 слоя лака, просушивают и покрывают смазкой. Из глины делают бортики и устанавливают их с трех сторон, определяя место первого куска немного дальше пунктирной линии. Приготавливают гипсовый раствор, заливают его в огороженное пространство, вставляют туда арматуру и петлю с глиняным шариком. Подправляют гипс и намазывают его на верхнюю часть модели. Как только гипс схватится, бортики снимают, кусок поднимают с модели, обрезают его кромки со всех сторон под углом. Верхней части куска придают конусообразную форму, чтобы он легко вынимался из кожуха. На куске делают одну лунку, помечая, таким образом первый кусок. Покрывают смазкой его кромки, очищают модель и укладывают кусок на прежнее место.

Затем делают бортики для второго куска с двух сторон. Приготавливают гипсовый раствор, заливают его в пространство, ограниченное бортиками и первым куском, армируют, вставляют петлю, подправляют. После схватывания раствора снимают бортики и кусок, обрезают его, сверлят две лунки, обозначающие второй кусок. Очищают модель, смазывают кромки куска, кладут его на место, прижимая к первому, и устраивают бортики для третьего куска.

Третий кусок делают так же, как и второй. Просверливают три лунки, покрывают кромки куска смазкой и кладут на него, прижимая ко второму куску.

Для четвертого куска делают бортики только с одной стороны. Заливают раствор, армируют, вставляют петлю. После схватывания раствора бортик и кусок снимают, подравнивают края, сверлят четыре лунки, смазывают кромки куска и кладут его на место.

Изготовив таким образом куски, покрывают всю форму смазкой и делают кожух, намазывая руками гипсовый раствор и армируя. По бокам кожуха выпускают две ручки из толстой арматурной проволоки; верх выравнивают, бока срезают.

Когда гипс затвердеет, кожух снимают с формы: вынимают глиняные шарики из лунок и, зацепив крючком за петли четвертого куска, снимают его с модели и кладут на верстак. Так же снимают последовательно третий, второй и, наконец, первый куски. После этого куски опять кладут на модель, на них надевают кожух и оставляют так на сутки. Если хорошо просушенные куски пропитать горячей олифой и после сушки покрыть лаком, то такая форма будет служить долго.

В кусковых гипсовых формах отливают также поручни, балясины - ограждения балконов и т.д.

Перед отливкой куски формы укладывают в кожух и покрывают смазкой. Готовят гипсовый раствор и тонкой струей заливают его в форму, заполняя ее только наполовину. Затем кожух с формой слегка встряхивают, быстро закладывают арматуру и доливают гипсовый раствор до требуемой толщины отливки. После схватывания гипса форму переворачивают, снимают с кусков кожух, очищают его. Затем поочередно снимают с формы куски, очищают, смазывают их, укладывают на свои места и вновь делают отливку. Изделия по швам тщательно зачищают.

При отливке полых балясин гипсовый раствор вливают в форму, закрывают лоток пробкой и поворачивают кожух с формой в разных направлениях, окатывая ее равномерным слоем гипсового раствора. При необходимости добавляют раствор еще и окатывают форму вторично. При отливке монолитных балясин форму окатывают 2-3 раза гипсовым раствором, затем вставляют арматуру, а оставшееся пространство заливают гипсовым раствором.

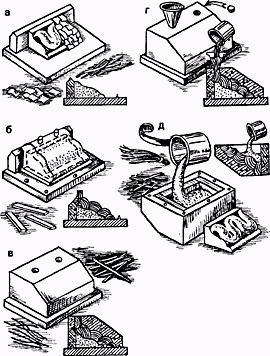

Рис. 2. Изготовление клеевой формы и отливка лепного декора: а - покрытие модели влажной бумагой; б - лепка глиняной обкладки; в - изготовление гипсового кожуха; г - заливка в кожух клеевой массы; д - изготовление отливки.

Клеевые формы (рис. 2) делают из желатина или столярного клея открытым или закрытым способом.

Сначала готовят клей. Желатин (7 кг) заливают теплой водой (0,5 л) и выдерживают 20-30 мин, пока он разбухнет. Плитку столярного клея разбивают молотком на мелкие куски и вымачивают их сутки в воде, меняя ее 2-3 раза. Затем, добавив 1,5 л горячей воды, варят на водяной бане до готовности. Клееварка должна быть плотно закрыта крышкой. В конце варки добавляют 300 мл воды и 500 г технического глицерина.

При изготовлении формы открытым способом к гипсовой плите раствором гипса прикрепляют модель, вокруг нее устанавливают деревянные бруски-бортики с небольшим наклоном внутрь. Модель, плиту и бортики покрывают 1-2 раза лаком; когда он подсохнет, смазывают смазкой и оставляют на 12 часов. Затем обливают модель клеем (посуду с ним держат над моделью в 10 мм). Через сутки убирают бортики, с модели снимают клеевую форму и заключают ее в кожух - наносят на форму слоем не более 30 мм гипсовый раствор, для прочности в середину слоя кладут любую арматуру; верх кожуха делают плоским, чтобы его можно было поставить на стол при изготовлении отливок. Через час кожух снимают с формы. На нем останутся два "замка" в виде выпуклостей там, где были вырезаны углубления-метки на форме. Затем кожух внутри 2-3 раза покрывают лаком, чтобы форма плотно лежала в нем. Саму форму обезжиривают тальком, квасцами или формалином.

Процесс изготовления клеевой формы закрытым способом наглядно представлен на рис. 23. Модель накрывают кусочками влажной бумаги, облепливают глиной слоем в 0,8-1 см, хорошо выравнивают ее поверхность, покрывают стеариновой смазкой и делают в глине углубления-метки для фиксации кожуха. (Модель из мрамора, кости, дерева, бронзы предварительно следует покрыть густой мыльной пеной, хрупкое изделие, например из терракоты, - обернуть фольгой.) После этого делают гипсовый кожух, как и для формы, изготовляемой открытым способом, и покрывают его шеллачным лаком. В самых высоких местах кожуха просверливают одно отверстие диаметром 4-5 мм - для воронки, и второе диаметром 3-4 мм - для выхода воздуха. Отверстия должны быть сужены наружу. Модель накрывают кожухом и через воронку быстро заливают клей (при температуре 55°С). Он заполнит пространство между стенками кожуха и поверхностью модели и образует форму.

Через сутки кожух снимают, форму разрезают специальным ножом, имеющим на конце лезвия изгиб под углом 120°. При разрезе таким ножом на одной стороне формы получается углубление, на другой - выпуклость, что предохраняет части формы от сдвига.

Готовую клеевую форму следует задубить, обработав ее 2-3 раза 10%-ным раствором алюмокалиевых квасцов. Это убережет форму от воздействия воздуха и влаги. Хранить клеевые формы нужно упакованными в полиэтиленовые мешки в сухом месте.

В клеевой форме можно получить около 50 отливок. Перед отливкой ее покрывают внутри смазкой. Готовят гипсовый раствор и вливают его в форму тонкой струей только до половины. Затем, приподняв форму за края, слегка встряхивают ее и наклоняют в стороны, чтобы вся поверхность формы равномерно, без пропусков, покрылась раствором. Быстро закладывают арматуру и доливают или намазывают руками гипсовый раствор до нужной толщины отливки. Разравнивают раствор по верхним кромкам, когда он схватится, лишнее срезают циклей.

После схватывания гипса кожух переворачивают и снимают его с формы, а затем форму - с отливки. Форму осматривают, очищают, укладывают в кожух, покрывают смазкой и делают следующую отливку. По окончании работы форму промывают квасцами или формалином, края ее смазывают и заворачивают в полиэтиленовую пленку, чтобы предохранить ее от пересыхания.

Приготовление составов, необходимых при работе с гипсовыми отливками:

1. Смазка. Расплавляют на водяной бане 250 г стеарина, выключают огонь и в горячий расплав вливают при перемешивании смесь из 175 г керосина и 175 г деревянного (низкосортного оливкового) или вазелинового масла.

2. Известковая вода. Кусок извести заливают водой. Известь гасится и увеличивается в объеме в 3-4 раза. Образовавшееся тесто разводят водой до прозрачно-молочного вида.

3. Мазь для приклеивания к форме мелких падающих кусков. К небольшому количеству говяжьего сала добавляют несколько капель вазелинового или деревянного масла. Сало можно заменить мылом.

4. Смазка для стыков отливок. 10 г крахмала растворяют 13 мл холодной воды и вливают в 200 мл кипящей воды, размешивая. Покрывают соединяемые места тонкой пленкой.

5. Состав для приклеивания частиц гипса. Шеллачный лак наливают в блюдце слоем 4-6 мм и оставляют на 2-3 дня.

6. Дубильный раствор. В 1 л воды добавляют 120 г растолченных алюмокалиевых или хромовых квасцов, 10-20%-ный раствор формалина либо крепкий отвар дубовых орешков или ивовой коры.

7. Раствор воска со скипидаром. 310 г наструганного воска заливают 260 г скипидара и осторожно нагревают на водяной бане до полного растворения воска.

^ Тонирование изделий из гипса

При желании поверхности гипсового изделия можно придать вид древесины, бронзы, чугуна и т.д.

Перед тонированием изделие хорошо высушивают. Сушку начинают с 25°С, доводят ее до 45°С и лишь в конце - до 55°С. Не рекомендуется поднимать температуру сушки выше и ускорять ее процесс. Можно и просто выдержать изделие в сухом теплом месте несколько дней. Затем его дважды обязательно пропитывают горячей олифой или раствором шеллака и канифоли в техническом спирте. Олифу или лак наносят широкой флейцевой кистью. Такая грунтовка делает гипс негигроскопичным, а на тонируемой поверхности не образуются пятна. После грунтования изделие опять высушивают. Пропитанный олифой гипс с течением времени приобретает вид, близкий к старому мрамору. А предметы из гипса, покрытые шеллачным лаком, напоминают терракоту.

Так же просто и тонирование под воск. Для этого поверхность гипсового изделия покрывают раствором воска со скипидаром или бензином и небольшим количеством желтой масляной краски. Через 2 часа изделие протирают мягкой тряпкой до блеска.

Отделывая изделие "под кость", его сначала обрабатывают "мыловаром". 30 г наструганного белого мыла растворяют в литре горячего кипяченого молока, охлаждают и щетинной кистью наносят на поверхность. После сушки полируют изделие нитролаком, слегка подкрашивая углубления желтой масляной краской. Чтобы поверхность не блестела, ее протирают тальком.

При патинировании гипсового изделия (окраска "под бронзу") применяют масляные краски, предварительно подобрав их по цвету. Например, для коричневого тона рекомендуется следующий состав (в частях по массе); охра - 11, сиена натуральная - 33, сажа - 28, скипидар - 70, сиккатив - 70. Для зеленовато-коричневого тона: охра - 120, сиена натуральная - 196, сажа - 9, зелень - б, скипидар - 200, сиккатив - 200.

Краску наносят в 3 слоя. Выпуклые части изделия покрывают жидким составом, углубления - густым. Первый слой краски должен быть светлым. После высыхания его слегка обрабатывают мелкой шкуркой и протирают ацетоном. Второй слой должен быть более темным и густым, для чего в состав вводят небольшое количество бронзового порошка. После высыхания второго слоя наносят третий. Его разжижают скипидаром, в котором растворен пчелиный воск (40 г на 500 г растворителя). Воск делает краску матовой. Перед окончательным высыханием третьего слоя его слегка снимают на выступающих частях рельефа. Затем протирают тонируемые поверхности мягкой фланелью, припорошенной тальком, а в местах, которые желательно оттенить,- смесью талька с порошком окиси хрома. Для усиления эффекта тонировки выпуклые части можно припорошить смесью графитовой пудры с бронзовым порошком.

Для имитации темной бронзы рекомендуется использовать охру светлую или золотистую, сиену натуральную, умбру натуральную, сажу; для светлой бронзы - умбру натуральную, сажу или сиену натуральную, охру светлую или золотистую, окись хрома или кобальт зеленый, белила свинцовые или цинковые.

Тонирование гипсовых изделий "под старую бронзу" почти тождественно получению патины на настоящей бронзе. Сначала гипсовое изделие пропитывают олифой и оставляют на ночь. Затем покрывают его смесью бронзового порошка, разведенного в лаке, подсушивают в течение 20 мин и наносят второй слой смеси. Когда он высохнет, поверхность изделия покрывают следующим составом: 10 г азотнокислого серебра, растворенного в 100 г уксусной кислоты и разбавленного 300 г водой; для получения того или иного тона можно ввести соответствующие пигменты. Тонкий слой бронзового порошка, нанесенный на изделие, окисляется этим раствором. Чем концентрированнее раствор, тем сильнее окисляется пленка. Обработанное изделие либо протирают бархатной тряпочкой либо покрывают воском, растворенным в скипидаре.

Для имитации чугунной отливки гипсовое изделие можно покрыть темно-серой краской, составленной из охры, белил и сажи на олифе, смешанной с сиккативом. После высыхания краски изделие протирают сухой смесью из графита, мумии, охры, белил, ультрамарина.

Чтобы сделать поверхность изделия из гипса блестящей, ее покрывают составом из 5 частей глицерина и 95 частей силикатного клея.

^ НЭЦКЕ ИЗ ГИПСА

Автор идеи: Дмитрий

Предлагаю такую идею. В домашних условиях делать нэцке, кто не знает, это маленькие фигурки - сувениры. Китайские и японские скульптурки, символизирующие разные хорошие вещи типа удачи и богатства. Естественно, мы не режем их из кости или камня. А отливаем из гипса.

Впервые эту идею реализовали в Питере, там и сейчас работает целое производство. Нашей семье этот маленький бизнес помогает держаться на плаву аж с 97 года. Технология простая, покупается гипс, желательно Г-6 или более, отливается в эластичные полимерные формы.

После затвердевания, минут через 20-30, фигурки извлекаются из формы, затем сушатся и покрываются последовательно двумя слоями, сперва краски-грунтовки (для этого можно использовать воднодисперсионную краску), а после высыхания цветным прозрачным лаком (если под дерево, то коричневым, если под кость - то сильно разбавленным черным). Все, нэцке готова :)

Мы сдаем их по художественным салонам, да и по ларькам, торгующим всем подряд (от них, кстати, навару больше :), за 14 рублей маленькая и 25, которая побольше.

В день можно сделать хоть 100 штук, все зависит от увлеченности, а также от того какой сбыт вы им найдете.

Мы сейчас тратим 1-2 часа в день, дополнительный доход 7-8 тыс. рублей. Ну, зима время урожайное, праздники всякие, тут и 10 штук можно снять.

Вы скажете: складно звонишь! А где взять формы? Обращайтесь на nezuke@ngs.ru , помогу чем смогу.

Вот так. Кто хочет, может хихикать и издеваться, а кто заинтересовался, пишите.

^ МЕТОД ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ В ЮВЕЛИРНОМ ДЕЛЕ

Метод является, безусловно, прогрессивным, его применение значительно повышает производительность труда, расширяет ассортимент изделий, сокращает потери драгоценных металлов.

Введение

Заготовки ювелирных изделий отливают из золотых, платиновых, серебряных сплавов. Это золотые сплавы пробы 750, 583 и 585, содержащие никель и цинк, серебро и медь, платиновые сплавы пробы 950, серебряные сплавы проб 916, 875 и другие литейные сплавы.

Металл в формы заливают двумя способами: центробежным и вакуумного всасывания. Принудительное заполнение литейных форм при центробежном способе происходит под действием центробежных сил вращающейся печи. Сущность способа вакуумного всасывания заключается в удалении (выкачивании) воздуха из литейной формы во время заливки. Давление в форме понижается до 0,75-2,25 Па против атмосферного, создавая таким образом искусственное избыточное давление жидкого металла на стенки формы. Существуют также метод совместного литья под давлением и вакуумного всасывания и совместное применение центробежного литья и вакуумного всасывания, однако из-за сложности литьевых механизмов они не нашли широкого применения. В настоящее время применяют литьевые машины , однако из-за высокой цены установок и расходных материалах, большого срока окупаемости и ограничений литьевых машин, чаще всего используют обычную индукционную печь, вакуумный насос и рессивер. Этого достаточно, чтобы делать шедевры.

Технологический процесс литья по выплавляемым моделям состоит из следующих этапов: эталон модели, резиновая пресс-форма, восковая модель, литьевая форма, отливка.

Эталоном модели называется оригинал - образец будущей отливки. Металлическая модель снабжается воронкообразным литником и с нее снимается резиновая форма. Материал для изготовления эталона не должен менять свои свойства, разрушаться в процессе вулканизации резиновых пресс-форм, химически взаимодействовать с резиной. Параметр шероховатости поверхности эталона должен быть не ниже требуемого для получаемых по нему отливок: раковины, царапины, вмятины на его поверхности недопустимы. Размеры эталона должны превышать размеры готовой модели (на 5 - 6 %) с учетом общей усадки металла при затвердении отливок и припуска на механическую обработку.

На предприятиях ювелирной промышленности для изготовления эталона обычно используют золото пробы 585, причем поверхность его покрывают родием для нейтрализации действия азотной кислоты, выделяемой в процессе вулканизации. Резиновая пресс-форма предназначена для получения восковых моделей отливок. Пресс-формы изготовляют как из импортных, так и из отечественных сортов резины. Различают разрезные и разъемные пресс-формы.

^ Процесс изготовления разъемных пресс-форм

Опоку основанием устанавливают на гладкую опорную поверхность и заполняют пластилином, в пластилин вдавливают (до половины) эталон модели. На первую опоку устанавливают вторую и заливают их водно-гипсовым раствором. Когда гипс затвердеет, опоки переворачивают, пластилин удаляют, а освободившееся пространство опоки заполняют небольшими кусочками сырой резины. Эталон остается (наполовину) в гипсе, в котором делаются углубления для возможности получения в дальнейшем выступов резиновой формы. Опоки устанавливают на вулканизационный пресс, на котором в течение 45 - 60 мин при температуре 150 - 160 °С производят вулканизацию кусочков резины. После вулканизации гипс разбивают и удаляют из опоки. Эталон извлекают и тщательно очищают. Резиновую пресс-форму тоже очищают, посыпают тальком и снова укладывают в нее эталон. Затем опоку устанавливают так, чтобы готовая резиновая пресс-форма находилась внизу, а пространство, занятое до этого гипсом, заполняют кусочками сырой резины. Опоки вновь устанавливают на вулканизационный пресс для вулканизации резины второй части пресс-формы. После этого эталон отделяют от резиновой пресс-формы и прорезают в ней литниковый канал.

^ Процесс изготовления разрезных пресс-форм

Эталон модели помещают между двумя резиновыми пластинами соответствующей толщины, затем производят их вулканизацию под прессом, во время которой эталон вдавливается в разогретую, размягченную резиновую массу. Для отделения эталона пресс-форму необходимо разрезать, что является недостатком этого метода. Восковую модель получают путем заливки резиновых пресс-форм воском в инжекционной установке. Перед запрессовкой пресс-форму тщательно очищают и смазывают эвкалиптовым маслом или водно-глицериновым раствором. Запрессовку модельного состава (воска) в пресс-форму производят при температуре 60 - 85 °С и давлении 2 - 15 Па. После запрессовки пресс-форму в течение 1 - 1,5 мин охлаждают в холодильнике. Готовые модели напаивают в виде елочки вокруг воскового стояка. "Елки" из воска ставят на резиновое основание. Сборный модельный блок обезжиривают в спирте или четыреххлористом углероде и просушивают в естественных условиях. Для обезжиривания можно использовать и мыльный раствор, промыв затем блок в холодной воде и обсушив его в естественных условиях. Последнее время, для материалов модели используют парафин с добавкой 5 полиэтилена при температуре 80° под давлением.

^ Литейные формы

Литейные формы изготовляют из огнеупорной формовочной смеси на вибровакуумной установке. Операцию выполняют в таком порядке: раствор из формовочной смеси и дистиллированной воды (0,3 - 0,4 л на 1 кг смеси) тщательно перемешивают, а затем для удаления воздуха вакуумируют в течение 2 - 3 мин при давлении не более 0,075 Па; одновременно в металлические опоки устанавливают модельные блоки.

Опоки затем помещают в установку, заливают формовочной смесью и вакуумируют 2 - 3 мин при давлении не выше 0,075 Па .

Через 40 - 60 мин, когда формовочная смесь затвердеет, с опок снимают резиновые уплотнители, а формовочную смесь подрезают на торцах литейной формы; поместив затем литейную форму в сушильный шкаф и выдержав ее там в течение 1 - 3 ч при температуре 90 - 100 °С, выплавляют модельный состав. Воск обычно собирают в поддон из нержавейки, помещенный на дно муфельной печи , поддон вынимают, воск используют повторно.

После выплавления модельного состава литейные формы прокаливают в прокалочных печах по особым режимам: нагрев от 20 до 150 °С в течение 0,5 ч, выдержка при температуре 150 °С в продолжение 3 ч; нагрев от 300 до 700 °С в течение 3 ч, выдержка при температуре 750 °С в течение 3 ч.

Отливкa

Отливки получают следующим образом: прокаленные литейные формы заливают расплавленным металлом на установках для центробежного литья или установках "Вакуум-металл".

Температура заливки для сплавов СрМ 875, СрМ 916, ЗлСрМ585-80, ЗлСр750-150 - 400...580 °С, а для сплава ЗлМНЦ-750 - 500...600 °С.

Литейные формы, залитые сплавами золота и серебра, охлаждают в воде, а залитые сплавом ЗлМНЦ - в естественных условиях. После охлаждения отливки выбивают из литниковых форм, очищают от формовочной смеси , а затем отбеливают.

^ Виды литья и технология

В наше время существует много видов литья. Наиболее распространенные виды литья - в земляные формы, по выплавляемым моделям, в оболочковые формы, в металлические формы, под давлением.

^ Литье в земляные формы

Суть его заключается в том, что по модели изготовляют из формовочной смеси литейную форму, заполняемую металлом. Форма при извлечении скульптуры каждый раз разрушается. Модели могут быть изготовлены из гипса, дерева, пластмассы или металла. Практичны модели из пластмассы, но наиболее долговечны - из бронзы или алюминия.

Из-за литейной усадки модель делают обычно несколько большей величины. Надо учитывать также механическую обработку отливки и давать на нее припуск. По способу изготовления модели делятся на простые и разъемные. Простые не имеют поднутрений, не дающих снять форму. Разъемные модели состоят из двух частей, соединяющихся между собой шипами. До формовки модель собирается, а после отливки вынимается по частям. При пустотелой скульптуре на моделях делают специальные выступы, на которые опираются песчаные стержни, что и позволяет образовать полость.

Формы и стержни изготовляют из формовочной земли (песок и глина). При формовке крупной скульптуры количество глины увеличивают до 20 , при мелком литье - 12-15. От свойств формовочной смеси, ее пластичности, прочности, газопроницаемости, огнеупорности зависит и качество отливки.

Формовочные смеси бывают наполнительные и облицовочные. Облицовочная смесь прилегает непосредственно к скульптуре, наполнительная занимает весь остальной объем. Земляные формы приготовляют в специальных ящиках - опоках, которые придают форме нужную прочность при переноске и отливках. Формовку обычно проделывают в двух опоках, соединяемых штырями. Опоки (рамы) варятся из стали или отливаются из чугуна либо аалюминия и имеют внутри ребра для удержания формовочной смеси. При изготовлении форм применяются разнообразные инструменты: лопаты, совки, сита, трамбовки, счищалки, душники, деревянные молотки, кисти, щетки, гладилки, ланцеты и иглы. Чтобы форма хорошо отделилась от модели, ее припудривают ликоподием, толченым углем или графитом.

Изготовление земляной формы. Формовка происходит следующим образом: в опоку, установленную на подмодельную доску, кладут модель и пудрят ее ликоподием или угольным порошком. Во избежание пригорания земли опоку смазывают графитом. Облицовочную смесь насыпают сквозь мелкое сито, так, чтобы модель оказалась закрытой слоем 25-30 мм. Затем опоку засыпают наполнительной смесью, утрамбовывая ее слой за слоем. Поверхность выравнивают заподлицо с краями опоки и душником накалывают отверстия для выхода газов. Затем опоку перевертывают и на нее устанавливают вторую, в которую укладывают два бруска - модели литника и выпора для образования отверстий, куда заливают металл и через которые происходит выход газов. Потом все припыливают, засыпают смесью и утрамбовывают. Теперь можно снять верхнюю опоку и вынуть модель, прорезать отверстие из полости формы к литнику. При сложных моделях вместо подмодельной доски используют фальшивую опоку, не применяющуюся в процессе литья.

^ Кусковая форма. Самая трудоемкая работа - изготовление кусковой формы скульптурного литья. При кусковой формовке модель обкладывают кусками уплотненной земли, образующей форму, и все это как бы заключают в две полусферы верхней и нижней опок. Это дает возможность изъять модель из формы, не разрушив ее, поскольку каждый кусок формы, имеющий вид усеченной пирамиды, снимается отдельно. Весь этот процесс требует осторожности и навыка, поскольку куски могут быть легко повреждены. При изготовлении отдельных уникальных вещей способом кусковой формовки стержень для образования полости внутри скульптуры может быть сделан сразу же в форме. Для этого опоку с готовой кусковой формой обрабатывают ликоподием и засыпают формовочной землей. Эту землю осторожно уплотняют руками. Изготовленный из проволоки каркас обмазывают глиной и укладывают так, чтобы концы его касались борта формы. Затем горкой насыпают смесь в виде выемки второй опоки. Припыливают ликоподием полость второй опоки, перевертывают ее и накладывают на первую. Вновь немного насыпают земли и снова опокой уплотняют ее. Затем ланцетом снимают слой, равный толщине стенки будущей скульптуры. Срез будет равномерным, если предварительно вся поверхность наколота иглой на одинаковую глубину. Стержень просушивают и фиксируют внутри формы.

^ Литье по выплавляемым моделям

Это литье применяется давно. Модель после формовки выплавляется из формы, что дает чистоту отливке и возможность избежать множества кусков. Наиболее распространены сейчас два способа отливки в зависимости от величины отливаемых изделий (кроме литья очень крупной скульптуры). Один из этих способов называется точным литьем. При отливке небольшим тиражом пресс-формы делаются из гипса.

Материалом для модели служат легкоплавкие смеси из воска, парафина и стеарина. Если модель отливается по частям, то части ее соединяются с помощью нагретого лезвия ножа.

Материалом для огнеупорного блока может быть смесь (раствор) молотого кварца. В эту смесь погружают модель, которую затем обсыпают сухим кварцевым песком. Процесс повторяется несколько раз, до тех пор, пока толщина кварцевого покрытия не будет не менее 3-5 мм. Модельный состав (воск, парафин) выплавляют, введя блок в горячую воду или в сушильный шкаф при температуре до 180°. Оболочку ставят воронкой вверх в опоку и засыпают шамотным порошком. Верх и низ опоки заливают жидким стеклом. Эти предосторожности необходимы для укрепления тонкой и хрупкой оболочки. После выплавления воска форма прокаливается в печи при температуре 800-900° в течение 3-4 часов.

Отливка будет более качественной при литье в нагретую форму. После того как оболочка остынет на воздухе, ее разрушают легкими ударами, а остатки удаляют при кипячении в слабом растворе щелочи.

Литье в оболочковые формы. На чугунную модельную плиту, нагретую до 350°, насыпают кварцевый песок, перемешанный с пульвербакелитом, затвердевающим при этой температуре. Плита нагревает слой и как бы обволакивается затвердевшей смолой. Две готовые полуформы соединяют, вставив внутрь стержень, сделанный из этого же материала. При закладке в опоку форму засыпают кварцевым песком, а после отливки разрушают.

^ Литье в формы из металла

В наши дни литье в формы из металла практикуется очень широко. Основная его особенность - большое число отливок с сохранением формы. По сравнению с земляной формой оно дает очень чистую поверхность отливок, очень большую точность Однако целесообразно оно лишь при массовом производстве из-за трудоемкости изготовления формы (кокиля), требующей точной подгонки. Кокиль делается из чугуна или стали. Для скульптурных изделий кокиль составляется из нескольких частей. При полукокильном литье стержень приготовляется из песчаной смеси и выдерживает отливки из таких тугоплавких металлов, как бронза и чугун.

Литье под давлением в металлические формы применяется при работе с легкоплавкими сплавами. Расплавленный металл заливается в кокиль под давлением, что обеспечивает высокую точность отливки и минимально тонкие стенки. Применяется литье под давлением при отливках небольших, но сложных по форме вещей, например в ювелирном деле.