Методические рекомендации к лабораторным работам по курсу «Основы проектирования и конструирования» для студентов немашиностроительных специальностей: 080502 «Экономика и управление на предприятии»

| Вид материала | Методические рекомендации |

- Методические указания к выполнению курсовой работы для студентов специальностей: 080502, 335.54kb.

- Методические указания по выполнению курсовых работ для студентов специальностей: 080502, 458.19kb.

- И. М. Губкина Лопатина С. Г., Шпакова З. Ф. Методические рекомендации, 174.81kb.

- Методические рекомендации по курсу «Организационные основы приема и обслуживания туристов», 745.32kb.

- Методические указания к изучению дисциплины и выполнению контрольной работы для студентов, 518.49kb.

- Методические рекомендации по выполнению курсовой работы по дисциплине «Управление инновационной, 76.2kb.

- Методические указания по выполнению курсовых работ по дисциплине Экономика отрасли, 233.2kb.

- Учебно-методический комплекс Для специальностей: 080502 Экономика и управление на предприятии, 1435.64kb.

- Методические указания по курсу «Управление инновационными процессами» для студентов, 491.1kb.

- Методические указания по дипломному проектированию на тему «организация рекламной деятельности, 266.3kb.

3.1 Общие сведения

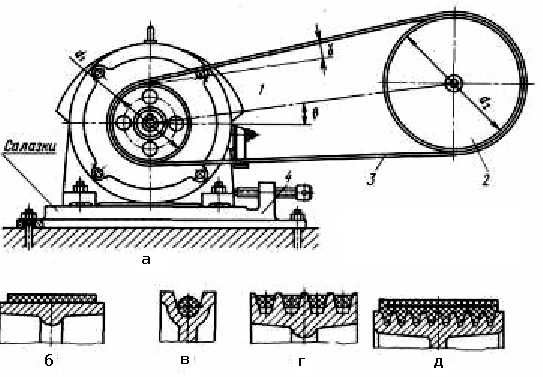

Ременная передача относится к передачам трением с гибкой связью. Передача (рисунок 3.1) состоит из ведущего 1 и ведомого шкивов 2, огибаемых ремнем 3, натяжного устройства 4. Нагрузка передается силами трения, возникающими между шкивом и ремнем вследствие натяжения последнего. В зависимости от формы поперечного сечения ремня передачи бывают плоскоременные (рисунок 3.1б), круглоременные (рисунок 3.1в), клиновые (рисунок 3.1г), поликлиновые (рисунок 3.1д).

Рисунок 3.1 – Схема ременной передачи

Достоинства ременной передачи:

- простота конструкции и малая стоимость;

- возможность передачи мощности на значительные расстояния;

- плавность и бесшумность работы;

- уменьшение вибрации из-за упругой вытяжки ремня.

Недостатки ременной передачи:

- большие габариты;

- малая долговечность ремня;

- большие нагрузки на валы и опоры от натяжения ремня;

- непостоянство передаточного отношения из-за упругого проскальзывания ремня.

Применяют ременную передачу в сочетании с другими передачами на быстроходных ступенях привода.

Передаваемая мощность – до 50 кВт, скорость ремня v = 5…50 м/с.

Основными геометрическими характеристиками (см. рисунок 3.1) ременных передач являются:

1) межосевое расстояние а; впоследствии межосевое расстояние а уточняется при окончательно установленной длине ремня;

2) расчетная длина ремня l;

3) угол обхвата ремнем малого шкива 1.

3.1.1 Силы в передаче и напряжения в ремне

Для возникновения трения между ремнем и шкивом создают предварительное натяжение F0.

При приложении рабочей нагрузки Т1 натяжение ведомой ветви снижается до величины F2, ведущей повышается до величины F1 :

F1 = F0 + DF ; F2 = F0 – DF,

F1 + F2 = 2F0 ;

окружная сила на шкиве:

Ft = F1 – F2 .

Решая совместно два последних уравнения, получим:

F1 = F0 + Ft /2 ; F2 = F0 – Ft /2 .

При обегании ремнем шкивов в ремне возникает центробежная сила:

Fv = rАv2 ,

где А – площадь сечения, м2; r – плотность материала, кг/м3; v – скорость ремня, м/с.

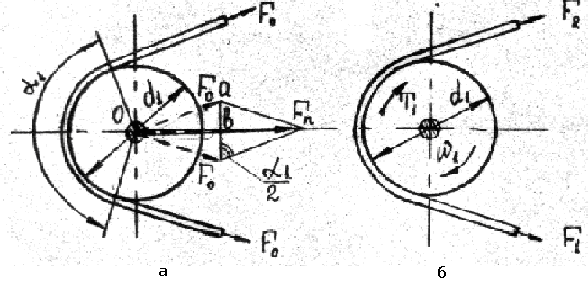

Силы натяжения ветвей ремня нагружают валы и подшипники (рисунок 3.2а).

Рисунок 3.2 – Силы в ветвях ремня: а) T1 <0; б) T1 >0

Равнодействующая сила Fn = 2F0 sin (a /2).

Обычно величина Fn в 2–3 раза больше величины Ft .

При работе ременной передачи от действующих сил возникают напряжения в материале ремня. Максимальное напряжение в ремне возникает в месте его набегания на малый шкив. Так как при перемещении ремня напряжение изменяется по величине, материал ремня со временем разрушается от усталости, здесь же возникают максимальные напряжения изгиба.

^ 3.1.2 Скольжение ремня. Тяговая способность ременных передач

При передаче движения ремнем наблюдается проскальзывание ремня по поверхности шкива. Проскальзывание увеличивается с ростом нагрузки. В пределе может наступить пробуксовка ремня и передача движения прекратится.

Проскальзывание характеризуется коэффициентом проскальзывания ^ E. При этом передаточное число:

u=1/2=d1/d2(1 - E),

где 1, 2 – угловая скорость вращения шкивов; d1 , d2 – диаметр шкивов.

Величина E зависит от нагрузки, угла обхвата ремнем шкива и от натяжения ремня.

^ 3.2 Содержание экспериментальной части лабораторной работы

3.2.1 Устройство и принцип работы установки

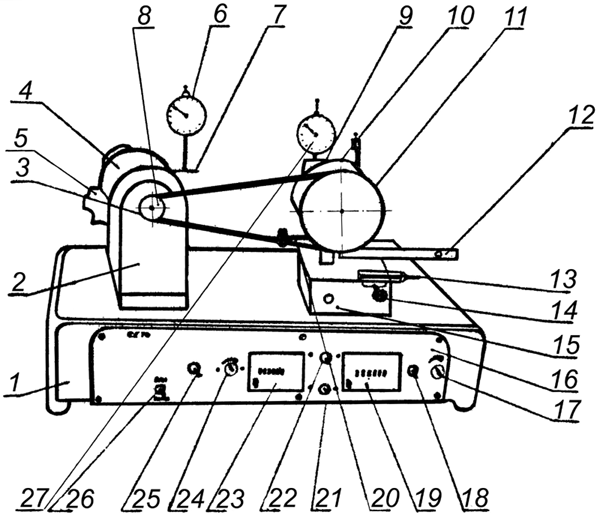

Основные элементы конструкции установки приведены на рисунке 3.3.

|

| Рисунок 3.3 – Основные элементы конструкции лабораторной установки |

На литом основании 1 установки размещены: кронштейн 2 балансирной системы электродвигателя и подставка 15 с нагрузочным устройством. На кронштейне 2 балансирно в шарикоподшипниках установлен корпус электродвигателя 4.

На валу двигателя установлен ведущий двухступенчатый шкив 8.

Узел ведомого шкива смонтирован на подставке 15. В верхней части подставки в направляющих установлен ползун 20. В ползун вмонтирована ось, на которой шарнирно при помощи двух шарикоподшипников установлен корпус. К корпусу крепится нагрузочное устройство 10, вал которого сочленяется с валом двухступенчатого ведомого шкива 11. Вал ведомого шкива установлен в корпусе на двух шарикоподшипниках. К корпусу крепится рычаг 12, при нагружении которого создаётся момент вращения относительно оси, в результате чего корпус вместе с валом ведомого шкива может перемещаться в направлении от ведущего шкива, создавая тем самым дополнительное натяжение ремня.

При помощи ручки 13 производится перемещение ползуна 20 вместе с корпусом, за счет чего создаётся предварительный натяг ремня.

Ручкой 14 производится фиксация ползуна в направляющих при выбранном предварительном натяжении ремня. К валу нагрузочного устройства со стороны, противоположной ведомому шкиву, крепится рычаг, который своим концом создаёт усилие, приложенное к пружине. Величина деформации плоской пружины измеряется индикатором 27, установленным в кронштейне 9.

На валах ведущего и ведомого шкивов закреплены коллекторы контактных устройств. Сигналы, снимаемые с коллекторов контактных устройств, позволяют определить с помощью счётчиков 19 и 23 количество оборотов ведомого и ведущего валов. На панели 16 установлены: выключатель 26 общего питания установки, выключатель двигателя 25, регулятор скорости 24, счётчик оборотов ведущего вала 23, счётчик оборотов ведомого вала 19, выключатель цепей управления счётчиков 22, переключатель сигналов с контактных устройств 21 на счётчики, выключатель цепи возбуждения нагрузочного устройства 18 и регулятор тока возбуждения нагрузочного устройства 17.

На задней стороне основания прибора установлена клемма заземления и выведен кабель с вилкой на конце для подключения прибора к источнику питания.

Нагрузочное устройство представляет собой магнитный порошковый тормоз, принцип действия которого основан на свойстве намагниченной среды оказывать сопротивление перемещению в ней ферромагнитных тел.

В качестве намагниченной среды в конструкции применена жидкая смесь минерального масла и железного порошка.

^ 3.2.2 Подготовка к работе

Перед началом работы должна быть проведена тарировка измерительного устройства, регистрирующего величину момента на валу нагрузочного устройства. Для тарировки измерительного устройства используется тарировочное приспособление, которое крепится к балансирной системе. Стрелка индикатора устанавливается на нуль. При передвижении груза весом 2 H по рычагу на последующие деления фиксируются показания по шкале индикатора для каждого положения груза. Цена деления индикатора определяется как среднее значение для нескольких замеров по формуле:

mср1 = G/n S Li /Wi ,

где mср1 – цена деления индикатора, H×м/дел; G – вес груза, H; n – количество измерений;

Li – показание положения груза по шкале рычага, м; Wi – показания по шкале индикатора, дел.

После снятия тарировочного приспособления стрелку индикатора необходимо установить на нуль.

^ 3.2.3 Меры безопасности при выполнении лабораторной работы

Студенты допускаются к проведению лабораторной работы только после изучения инструкции по технике безопасности и производственной санитарии, инструкции по требованию пожарной безопасности при работе с электрооборудованием и электроприборами, инструкции по правилам ведения работ в лаборатории.

Перед началом работы необходимо убедиться в исправности установки. Если возникнут неисправности во время работы, немедленно сообщить преподавателю.

Основной источник энергии – электропитание 220 В. Чтобы избежать травмирования электрическим током, необходимо соблюдать правила электробезопасности.

Работа прибора допускается только с подключенным к клемме «^» заземляющим проводом. Замена предохранителей разрешается только после отключения вилки кабеля питания от сетевой розетки.

Категорически запрещается располагать на рабочем месте посторонние предметы (портфели, одежду и т.п.).

По окончании лабораторной работы студенты должны отключить установку от электрической сети, привести в порядок рабочее место.

^ 3.2.4 Порядок работы. Определение коэффициента проскальзывания передачи в зависимости от величины момента нагрузки

Передаточное отношение u без учета проскальзывания:

u=n1 /n2 =d2 /d1.

При постоянном натяжении ремня и скорости вращения ведущего шкива для различных моментов нагрузки по индикатору (не менее четырех значений) определяют коэффициент проскальзывания в процентах по формуле

Е =(1 – d2n2 /d1n1)×100,

где Е – коэффициент проскальзывания, %; d1 , d2 – диаметры ведущего и ведомого шкивов, м; n1, n2 – число оборотов ведущего и ведомого шкивов (см. показания счетчиков).

В последнем опыте необходимо создать момент нагрузки, при котором возникает пробуксовка (остановка ведомого шкива).

Данные измерений и расчетов следует свести в таблицу 3.1 и построить график зависимости величины E от момента Tг и проанализировать эту зависимость.

Таблица 3.1 – Результаты опытов и расчетов

| Наименование показателей | Номер опыта | ||||

| | | | | ||

| ^ Ведущий шкив | Частота вращения n1, об/мин | | | | |

| ^ Ведомый шкив | Показания индикатора, дел | | | | |

| Цена деления mср2, Н×м/дел | | | | | |

| Момент Т2, Н×м | | | | | |

| Частота вращения n2, об/мин | | | | | |

| Коэффициент проскальзывания E | | | | | |

^ 3.3 Правила оформления отчета

Отчет должен содержать:

а) описание установки;

б) порядок выполнения работы;

в) протокол результатов опытов и расчетов.

^ 3.4 Контрольные вопросы

1. Классификация ременных передач по форме поперечного сечения ремня.

2. Достоинства и недостатки ременных передач по сравнению с другими передачами.

3. Условие проскальзывания ремня.

4. Какие факторы влияют на тяговую способность ремня?

5. Почему при проектировании ременных передач следует избегать минимальных диаметров шкивов?

6. Объясните зависимость коэффициента проскальзывания Е от момента Т2.

^ 4 ЛАБОРАТОРНАЯ РАБОТА № 3. РЕЗЬБОВЫЕ СОЕДИНЕНИЯ

(4 часа)

Цель работы: ознакомиться с назначением, конструкцией и особенностями применения резьбовых соединений, исследовать работу затянутых болтов.

^

4.1 Общие сведения

Резьбовыми соединениями называют разъемные соединения деталей с помощью резьбы или резьбовых деталей (болта, винта, шпильки, гайки, шайбы).

Основные достоинства резьбовых соединений: высокая нагрузочная способность и надежность; удобство сборки и разборки; возможность точной установки соединяемых деталей при любом положении в пространстве; возможность фиксирования зажима в любом положении благодаря самоторможению; небольшие габариты и масса; большая номенклатура резьбовых деталей, приспособленных к различным эксплуатационным условиям.

Основной недостаток резьбовых соединений – высокая концентрация напряжений.

За счет применения резьб с мелким шагом можно снизить вес конструкции. Эти резьбы применяются в динамически нагруженных деталях; в полых тонкостенных деталях; в деталях, где требуется увеличить осевую силу, не увеличивая момента завинчивания; в деталях, где резьба применяется для регулировки.

У резьб с крупным шагом статическая несущая способность выше, чем у резьб с мелким шагом, влияние на прочность погрешностей изготовления и износа меньше.

^

4.2 Основные параметры резьбы, типы резьб и их применение

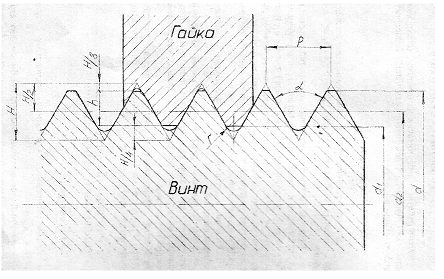

Параметры резьб (рисунок 4.1):

- наружный (номинальный) диаметр резьбы

– диаметр цилиндра, описанного относительно вершин наружной резьбы (или впадин внутренней резьбы);

– диаметр цилиндра, описанного относительно вершин наружной резьбы (или впадин внутренней резьбы);

- внутренний диаметр

– диаметр цилиндра, вписанного в вершины внутренней резьбы (или впадины наружной резьбы);

– диаметр цилиндра, вписанного в вершины внутренней резьбы (или впадины наружной резьбы);

- α – угол профиля – угол между боковыми сторонами профиля, измеренный в осевой плоскости;

-

– угол подъема резьбы как угол наклона профиля к плоскости, перпендикулярной оси резьбы.

– угол подъема резьбы как угол наклона профиля к плоскости, перпендикулярной оси резьбы.

Здесь:

- d1, d – внутренний и наружный диаметр резьбы;

-

– средний диаметр – диаметр воображаемого цилиндра, поверхность которого пересекает витки резьбы таким образом, что ширины впадин и выступов равны;

– средний диаметр – диаметр воображаемого цилиндра, поверхность которого пересекает витки резьбы таким образом, что ширины впадин и выступов равны;

-

– шаг резьбы – расстояние между параллельными сторонами двух рядом лежащих витков, измеренное вдоль оси;

– шаг резьбы – расстояние между параллельными сторонами двух рядом лежащих витков, измеренное вдоль оси;

- Ph – ход резьбы, т.е. расстояние между одноименными сторонами одного и того же витка в осевом направлении за один оборот.

Рисунок 4.1 – Основные параметры резьбы

^

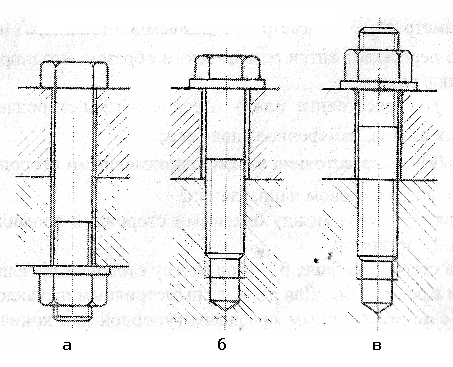

4.3 Основные типы крепежных деталей

Наибольшее распространение среди резьбовых деталей имеют крепежные болты, винты, шпильки, гайки. Болт (рисунок 4.2а) и винт (рисунок 4.2б) представляет собой стержень с головкой и одним резьбовым концом. Шпилька (рисунок 4.2в) имеет два резьбовых конца.

|

| а – соединение болтом; б – соединение винтом; в – соединение шпилькой Рисунок 4.2 – Типы крепежных деталей |

Выбор типа соединения определяется прочностью материала соединяемых деталей, частотой сборки и разборки соединения в эксплуатации, а также особенностями конструкции и технологии изготовления соединяемых деталей.

Болты применяются для скрепления деталей небольшой толщины при наличии места для расположения головки болта и гайки, а также для скрепления деталей из материалов, не обеспечивающих достаточную прочность и долговечность резьбы. Их также можно применять при частом завинчивании и отвинчивании. Болты не требуют нарезания резьбы в детали.

Соединения винтом и шпилькой применяют для скрепления деталей при наличии доступа монтажного инструмента с одной стороны. При этом шпильки используют обычно для соединения деталей корпусов из материалов с низкой прочностью (чугуна, алюминиевых и магниевых сплавов), а винты – для соединения деталей корпусов из высокопрочных материалов (сталей и сплавов). В силовых конструкциях предпочтение отдают соединениям шпильками.

Для предотвращения повреждения поверхностей соединяемых деталей при завинчивании гаек под них подкладывают шайбы.