Курс лекций дисциплины «Компьютерные технологии и сапр» для студентов специальностей 120500, 120507, 120700 очной, очно-заочной и заочной форм обучения

| Вид материала | Курс лекций |

- Курс лекций дисциплины «Компьютерные технологии и сапр» для студентов специальностей, 559.5kb.

- Методические указания по написанию курсовой работы для студентов очной, заочной и очно-заочной, 318.34kb.

- Учебное пособие для студентов очной, очно-заочной и заочной форм обучения (дистанционное, 929.04kb.

- Реферат как форма самостоятельной работы студента: методическое пособие по выполнению, 325.87kb.

- Курс лекций для студентов заочного факультета самара, 1339.16kb.

- Методические рекомендации по выполнению практических работ по курсу «Экология» для, 474.71kb.

- Методические указания к курсовой работе по дисциплине «Стратегический менеджмент» для, 76.01kb.

- Методические рекомендации для студентов очно-заочной и заочной форм обучения Тематика, 268.03kb.

- Методические указания к курсовой работе по дисциплине «Экономика отрасли» для студентов, 197.88kb.

- Методические указания по выполнению рефератов и контрольных работ по курсу «экология», 187.76kb.

• элементы, присоединяемые по внешнему контуру других элементов. Присоединяемые элементы могут определяться либо контурами, либо заданной деформацией, такой, как изгиб или кручение, и получаются в результате вычисления;

• дополнительные элементы, которые могут размещаться только внутри или по периметру ранее созданных элементов;

• элементы, конструируемые пользователем, - нестандартные элементы, для создания которых используются средства данной подсистемы, и элементы, созданные пользователем в своей прикладной программе.

Деталь из листового металла может иметь до 255 элементов, распределенных по 120 уровням.

^ Вычисление гибов развернутой детали. Для вычисления развернутой длины гиба (изогнутого участка детали из листа) используют один из двух подходов:

• интерактивный - применяют одну из формул, предусмотренных в подсистеме, с возможной коррекцией значения коэффициента;

• программный - записывают программу, которая выполнит необходимые вычисления.

^ Способы отображения детали. На любом этапе конструирования можно отобразить деталь либо согнутой, либо развернутой, управляя способом отображения:

• отображение контуром или листом позволяет получать реальное представление о детали из листа, либо запросить упрощенное отображение детали в виде контуров для более простой идентификации .и обработки элементов;

• отображение «согнуть/разогнуть» наглядно представляет деталь в согнутом состоянии (реалистическое отображение детали в режиме 3D) либо развернутой;

• подробное или упрощенное отображение показывает полное и реалистическое представление деталей. Частичная детализация отображает только размещение элементов на детали.

Помимо возможности управлять способом отображения элементов в подсистеме обеспечивается автоматическое окрашивание элементов по их типу (см. рис. 7 на вклейке). Первый элемент детали - фиксированная часть, которая может быть либо плоским контуром, либо гибом - отображается красным цветом, в процессе операции развертывания он неподвижен. Присоединяемые элементы отображаются следующим образом: недеформированные элементы - зеленым цветом, деформированные части (места гибов) - желтым цветом. Дополнительные элементы имеют голубой цвет. Нестандартные элементы, символы-знаки и элементы пользователя отображаются фиолетовым цветом.

^ Текущая гнутая деталь. Первой разрабатывается текущая гнутая деталь. Можно начать разрабатывать новую деталь. Если нужно продолжить разработку ранее созданной в этом сеансе работы детали, выполняется редактирование детали. Если нужно продолжить разработку детали, созданной в прошлом сеансе работы и записанной в базу данных, то ее необходимо выгрузить из базы данных. Любая из этих моделей делает деталь текущей, присваивая ей следующие свойства: название; материал; толщина листа.

Система анализирует деталь и признает ее разворачиваемой или не разворачиваемой, о чем делает соответствующее сообщение.

^ Единицы измерения. Можно выбрать тип единиц измерения длины. Углы всегда выражаются в градусах. Единицы измерения жесткости материала и модуля упругости по умолчанию - Н/мм2 (ньютон на квадратный миллиметр). Альтернативное значение - фунт/дюйм2 (фунт на квадратный дюйм). Нужно использовать те единицы измерения, которые установлены для параметров в начале сеанса работы. Если единицами измерения являются фунты, то нужно использовать фунт/дюйм2 в качестве значения этого параметра. Если установлены метрические единицы измерения, то оставьте Н/мм2.

^ Расположение элементов. Элементы детали из листового металла должны иметь соединения. Соединение - это отрезок, ограниченный двумя точками. Можно соединить следующие элементы: гибы, кручения и контуры.

Дополнительные элементы можно добавлять только внутри контуров ранее созданных элементов. Исключение составляют три типа обработки кромки и ребер, которые могут быть размещены на гибах в дополнение к контурам.

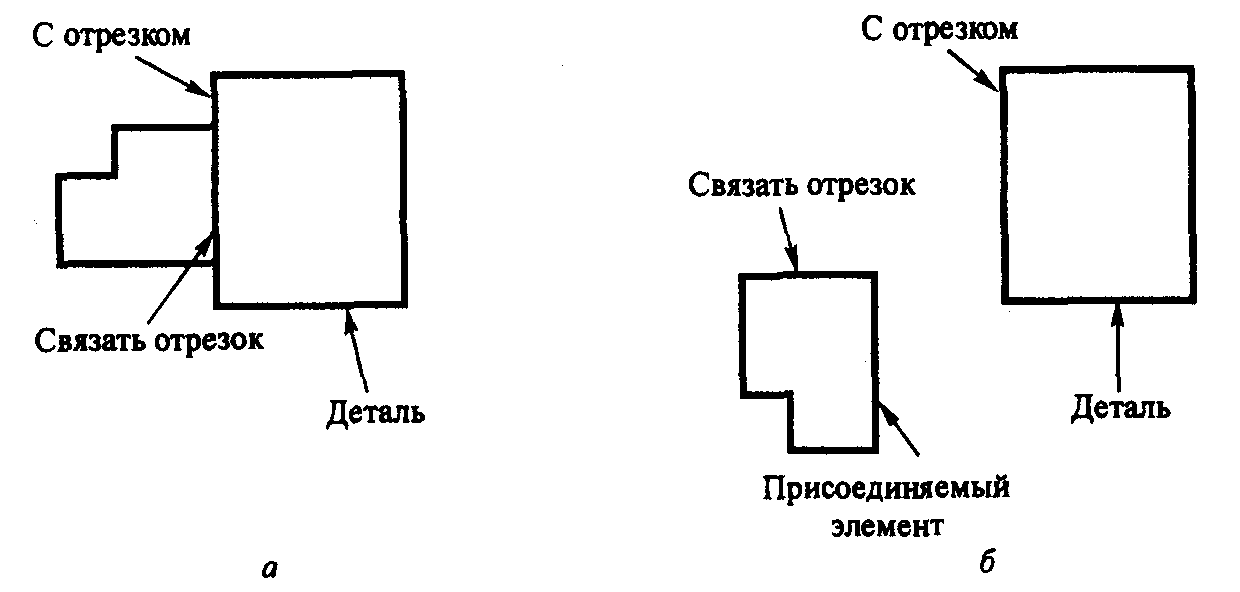

Для упрощения построения элементов можно создавать гибы, кручения, контуры и профили «по месту» и «не по месту» (рис. 1.29). Если удобнее задать элемент в стороне от текущей детали («не по месту»), то нужно определить соединения между элементами, и система автоматически переместит элемент на его место.

^ Определение материалов. Материал листа имеет следующие характеристики:

• механические свойства для проверки предела деформации элементов детали;

• значения толщины листа из этого материала;

• минимальный радиус гиба, допустимый для каждой толщины листа.

Рис. 1.29. Размещение элемента «по месту» (а) и «не по месту» (б)

Можно хранить характеристики материала в базе данных, т.е. создать банк используемых на предприятии материалов в стандартной базе данных, в которой хранится информация, доступная всем пользователям. В этом случае изменение параметров материалов в базе данных не допускается.

^ Определение правил изгиба листового металла. При изгибе детали ее длина меняется. Результирующая длина зависит от следующих факторов: радиуса гиба, угла гиба; толщины листа; относительного удлинения, прочности и модуля упругости листа; способа обработки листа (типа оборудования).

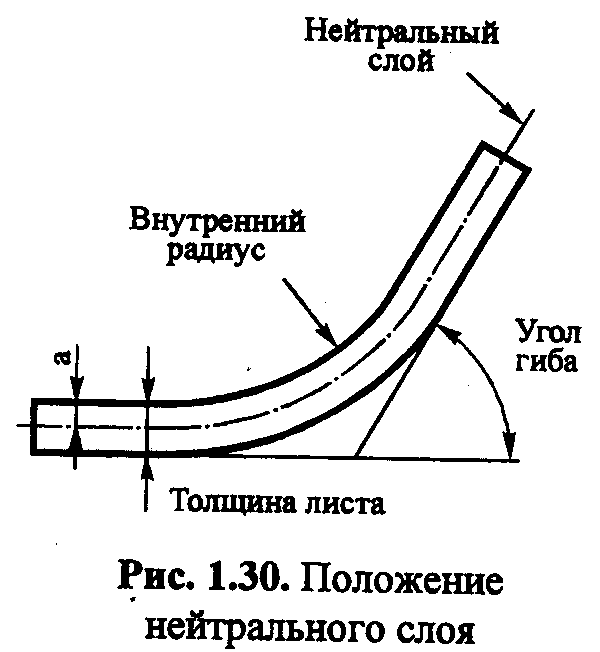

Существует общая формула для вычисления развернутых длин, основанная на положении нейтрального слоя (рис. 1.30). Развернутая длина гиба равна длине нейтрального слоя элемента. Нейтральный слой элемента не сжимается и не растягивается при сгибе элемента детали. Положение нейтрального слоя определяется коэффициентом нейтрального слоя

К=а/ТОЛЩИНА,

где а - расстояние от нейтрального слоя до внутренней стороны гиба; ТОЛЩИНА - толщина листа.

Общая формула расчета развернутой длины гиба может быть записана в виде:

РАЗВЕРНУТАЯ ДЛИНА = УГОЛ ГИБА х (ВНУТРЕННИЙ РАДИУС + ТОЛЩИНА х К).

Параметры этой формулы выбираются различными способами в соответствии с требованиями конструктора.

В самом простом подходе можно воспользоваться выбором одной из следующих формул, которые пригодны для работы с любым материалом и часто используются в промышленности для вычисления развернутой длины изделия:

РАЗВЕРНУТАЯ ДЛИНА = УГОЛ ГИБА х (ВНУТРЕННИЙ РАДИУС + ТОЛЩИНА х 0,5).

где 0 < УГОЛ ГИБА < 90°;

РАЗВЕРНУТАЯ ДЛИНА = УГОЛ ГИБА х (ВНУТРЕННИЙ

^ РАДИУС + ТОЛЩИНА / 3),

где 90 ° < УГОЛ ГИБА < 150°;

РАЗВЕРНУТАЯ ДЛИНА = УГОЛ ГИБА х (РАДИУС + + ТОЛЩИНА / 3) + 2 х (РАДИУС + ТОЛЩИНА) х (sin (УГОЛ ГИБА / 2) - 1),

где 150° < УГОЛ ГИБА < 180°.

Эти расчеты могут быть выполнены по умолчанию, если конструктор не решит добавить свои собственные правила.

В другом случае можно обеспечить соответствие параметров формулы развернутой длины требованиям заказчика, используя принятые на предприятии коэффициенты. Таким способом можно определить положение нейтрального слоя для каждой толщины материала и каждого радиуса гиба:

ДЛИНА = (РАДИУС ГИБА + ТОЛЩИНА х К) х УГОЛ ГИБА,

где К - коэффициент положения нейтрального слоя гиба, определяемый по формуле

К=К1хК,.

Угловой весовой коэффициент К1 выбирается по углу гиба, а линейный весовой коэффициент К2 - по внутреннему радиусу гиба, толщине и типу листа. Таким образом, коэффициент К зависит от четырех параметров:

К = К1(УГОЛ ГИБА) х К2^ (РАДИУС ГИБА, ТОЛЩИНА, МАТЕРИАЛ).

Значения коэффициентов К1 и К2 определяются пользователем как функции угла, радиуса гиба, толщины листа и характеристик материала.

И наконец, можно написать программу, алгоритм которой будет определять правила вычисления развернутой длины гиба с особыми свойствами материала.

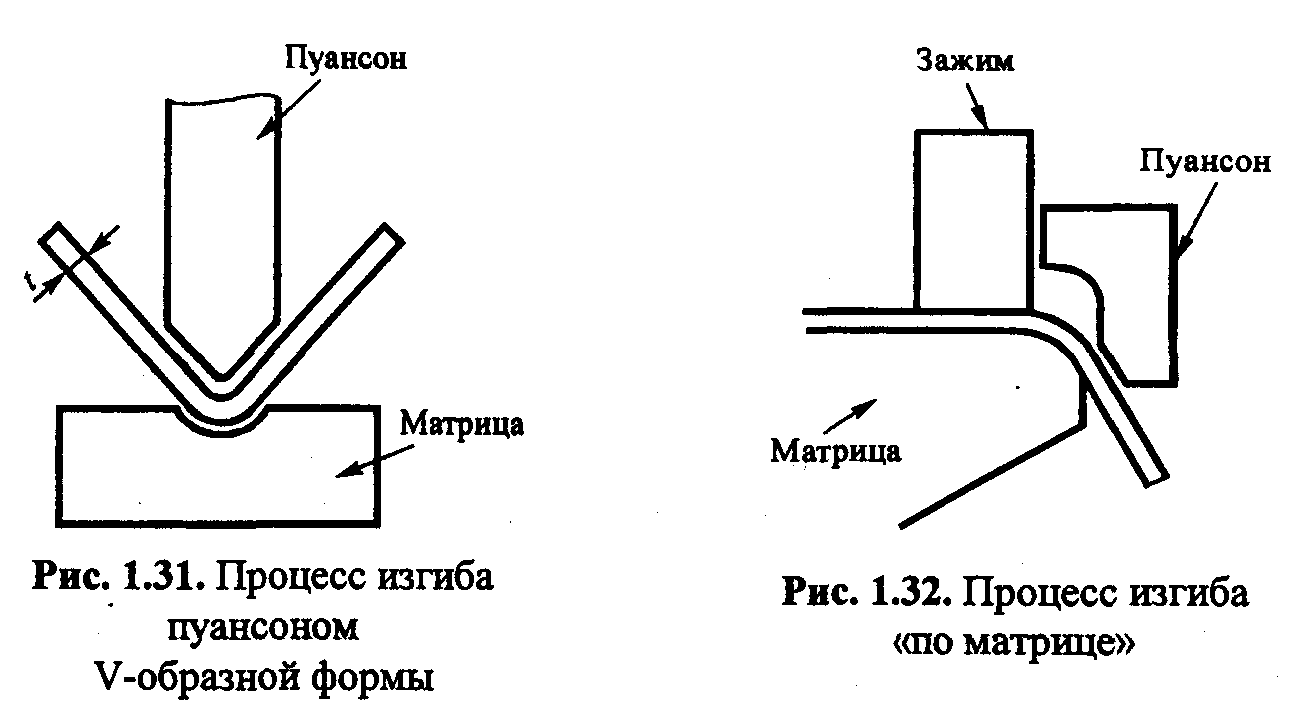

В рассматриваемой подсистеме в процессе конструирования изделий из листового материала можно учитывать ограничения, вытекающие из особенностей используемых инструментов или оснастки. Так, если в процессе производства будет использоваться пуансон V-образной формы (рис. 1.31), то положение нейтрального слоя вычисляется по формуле

К=К+[ РНI - РНI х cos (1/ sin ((90 - (УГОЛ ГИБА/ 2)) /РНI))],

где

РНI =((0,5-C)2 + 1802)/(2 х (0,5 - С));

C = (C1 + C2)/2 x cos (В)/2;

С1 = (1 + sin (45) / sin (135 - В )) /2;

C2 = sin(90-2xB/(l+t/2));

В = 1 / tg (t / (2 х R +1)) - 3,7313 + 3,74 x In (E ).

Переменными являются R (радиус), t (толщина), УГОЛ ГИБА, Е (относительное удлинение при разрыве).

В другом случае (изгиб «по матрице») коэффициент нейтрального слоя вычисляется тем же способом, как и при изгибе V-об-разной формы, с добавлением поправочных коэффициентов К1 и К2 которые учитывают удлинение, вызванное растяжением листа (рис. 1.32):

Сn = С - [(2 х K1)/(t x R) х ( 1 - 16 х К24)], где

К1 = 0,1+0,0721 x In (E), 0

К2 = (0,65 + 0,5 x log (R /t)) / 2, 0 < К2< 0,5.

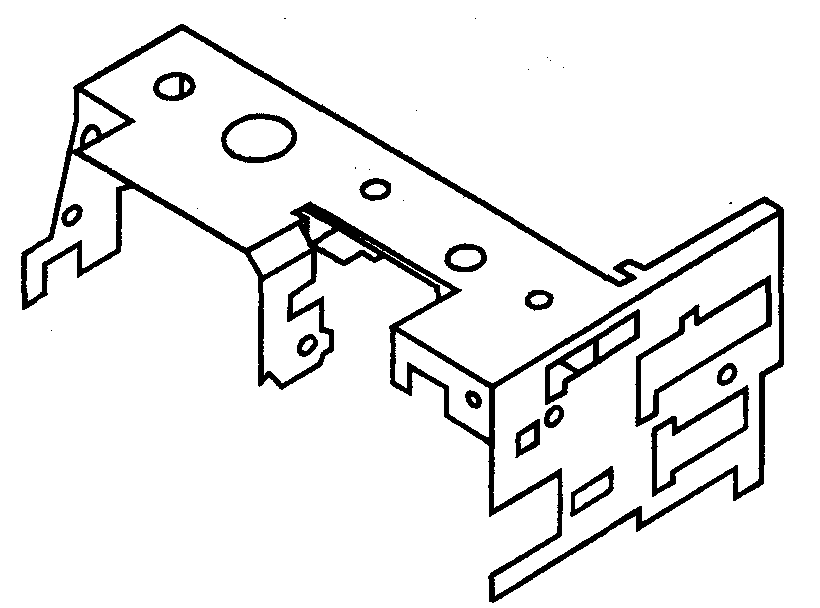

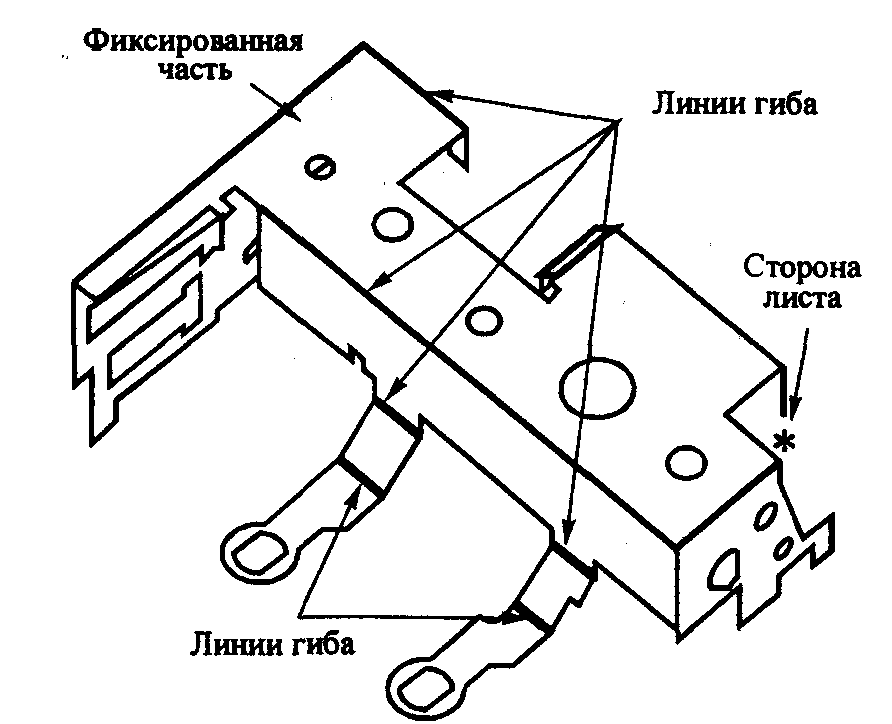

В качестве примера, раскрывающего основные этапы создания корпуса прибора из листового металла, рассмотрим конструкцию (рис. 1.33), спроектированную в подсистеме твердотельного моделирования в виде совокупности контуров.

Рис. 1.33. Исходная сборка контуров модели корпуса прибора

Рис. 1.34. Линии соединения элементов

Назначим материал листа марки AZ5GU, толщину листа 1,0 мм. Чтобы перейти от исходной сборки контуров к законченной модели корпуса прибора необходимо

выполнить несколько этапов.

• Используя базу данных материалов, выбрать и подтвердить толщину листов (например, 1 мм) и нужный материал (например, AZ5GU).

• Из всех существующих контуров этого объекта указать фиксированную часть (основание) детали, относительно которой деталь будет разворачиваться, и все линии гиба (рис. 1.34).

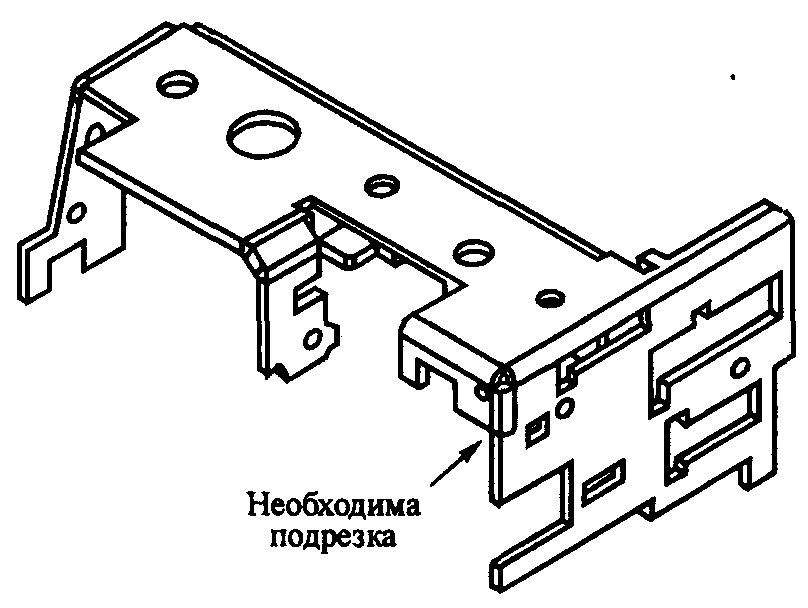

• Запустить автоматический процесс формирования объемной модели корпуса и проверить полученный результат (рис. 1.35).

Рис. 1.35. Результат соединения контуров

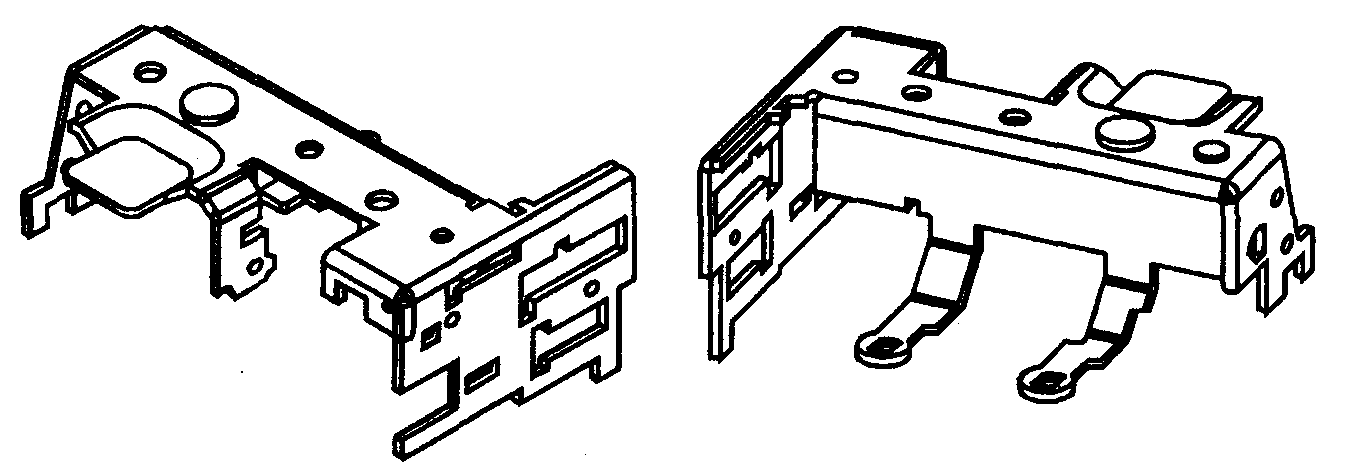

Рис. 1.36. Два вида законченной модели корпуса прибора

- Выполнить необходимые вырезы и подрезы, создать углубления на детали. Чтобы выполнить последнюю операцию, например, необходимо указать:

- контур углубления с плоским дном;

- ширину склона;

- радиус гиба между деформируемым материалом и фиксированной частью (автоматически задается это же значение для радиуса гиба у дна);

- глубину формовки.

После ввода подтверждения система выполнит моделирование и проверит допустимость заданных значений параметров.

- Создать при необходимости подсечки на элементах корпуса в нужном направлении (на рис. 1.36 показаны две подсечки - завышение на фиксированной части детали).

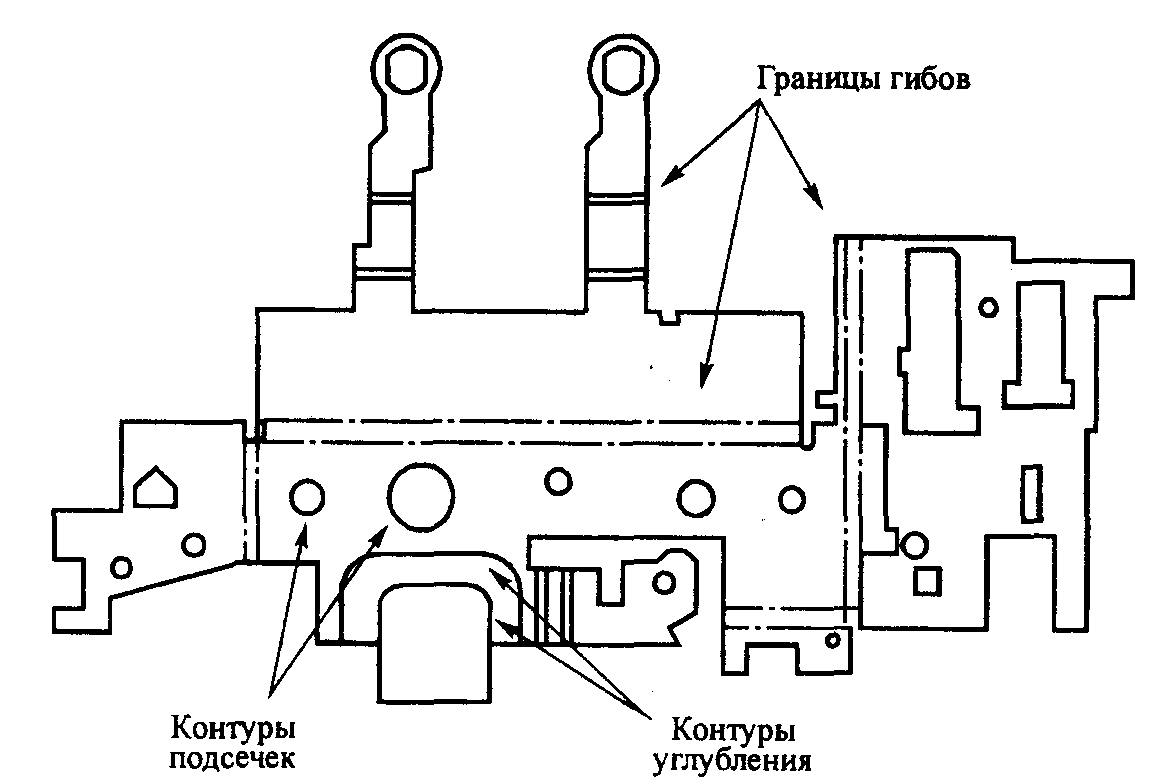

Рис. 1.37. Развертка модели корпуса прибора

• Выполнить развертку созданной детали (рис. 1.37). В завершение конструктор может уточнить значение массы изделия, проверить значения радиусов гибов, развернутых длин гибов или структуру изделия.

^ 4. ИНЖЕНЕРНЫЙ АНАЛИЗ В МАШИНОСТРОЕНИИ

Развитие средств вычислительной техники стимулировало распространение инженерного анализа практически на все этапы проектирования как отдельных деталей, узлов и агрегатов, так и изделий в целом. Многообразие физических процессов в наукоемких изделиях, субъективность в постановке задач анализа, в подходах к идеализации протекающих процессов, в выборе методов решения и многие другие причины привели к созданию огромного числа специальных методик, алгоритмов и программ, предназначенных для решения задач анализа машиностроительных изделий. В этом разделе основное внимание уделяется вопросам организации сквозного процесса конструирования и анализа в концепции CALS-технологий и особенностям использования наиболее распространенных программ.

Можно условно выделить четыре основные группы программ анализа:

• программные системы проектирования;

• универсальные программы анализа;

• специализированные программы анализа;

• программы анализа систем управления.

Первая группа программ - программные системы проектирования, органически объединяющие процессы конструирования и анализа в едином комплексе, о них уже шла речь выше. К числу программных систем проектирования относятся системы CATIA5, EUCLID3, UNIGRAPHICS и др. При их использовании не возникают трудности с созданием сложной и математически точной модели изделия, так как только эти системы обладают самыми мощными средствами геометрического моделирования. Организация обмена между подсистемами конструирования и анализа также незаметна для пользователя - обе подсистемы оперируют с одной базой данных или имеют внутренние форматы данных. Состав различных видов анализа ограничен по сравнению с составом универсальных программ и в основном предназначен для решения таких задач, как структурный анализ, линейный статический анализ, модальный анализ, анализ (продольных) деформаций, тепловой анализ, анализ устойчивого состояния (электропроводность, линейная конвекция) и др.

Во вторую группу программ входят универсальные программы анализа машиностроительных изделий. Мировыми лидерами в области разработки, поставки и сопровождения этих программ являются ANSYS, Inc. (США), SAMTECH (Бельгия), MacNeal Schwendler Corporation (MSC) (США). В 1970-е годы одним из ведущих методов компьютерного моделирования стал метод конечно-элементного анализа (FEA). Благодаря разработкам этих и многих других фирм, инженерный анализ стал практически повсеместным и постепенно перерос в мощное направление, получившее свое воплощение в системах автоматизированного анализа (САЕ).

Фирмой ANSYS, Inc. разработано семейство программ анализа. Ведущей многоцелевой программой этого семейства является ANSYS/Multiphysics [5]. В дополнение к ней создано подмножество автономных, специализированных пакетов, расширяющих возможности основной программы. Среди них можно выделить следующие:

• ANSYS/Mechanical - решение задач прочности, теплопередачи и акустики. Расчет и оптимизация конструкции, определение перемещений, напряжений, усилий, давлений и температур можно выполнить с помощью этого пакета;

• ANSYS/Structural - прочностной анализ проектируемого изделия с учетом геометрических и физических нелинейностей, нелинейного поведения конечных элементов и потери устойчивости;

• ANSYS/LinearPlus - упрощенная версия пакета ANSYS/ Mechanical, предназначенная для решения задач линейной статики, динамики и устойчивости конструкции;

• ANSYS/Thermal - может использоваться для анализа тепловых стационарных и нестационарных процессов;

• ANSYS/PrePost - предназначен для построения конечно-элементной сетки на стадии подготовки задачи и обработки результатов решения в требуемом виде.

Дополнительными программами этой фирмы, которые можно использовать совместно с ANSYS/Multiphysics или автономно, являются:

• ANSYS/FLOTRAN - позволяет выполнять решение задач гидроаэродинамики, включая ламинарное и турбулентное течение несжимаемых или сжимаемых потоков;

• ANSYS/Emag - используется для моделирования электромагнитных полей;

• ANSYS/LS-DYNA - предназначена для решения прочностных задач динамики с учетом больших нелинейностей, среди которых могут быть задачи поведения изделия при столкновениях и ударах, при конечных деформациях, а также задачи нелинейного поведения материала и т.п.

ANSYS/LS-DYNA PrePost обладает всеми средствами подготовки данных для решения и обработки полученных результатов.

Компанией SAMTECH в сотрудничестве с Лабораторией аэрокосмических технологий Льежского университета разработана универсальная система анализа SAMCEF [6], все расчетные модули которой связаны с единым графическим пре- и постпроцессором BACON.

Универсальная комплексная система программ SAMCEF также имеет модульную структуру, включая:

• THERNL - нелинейный температурный анализ стационарных и переходных режимов; расчет задач электропроводности, конвекции, излучения. Исследования электрических и тепловых явлений, связанных с ударом молнии или искровым разрядом;

• ASEF - линейный статический анализ с учетом нелинейных условий;

• SPECTRAL - расчет случайных характеристик усталостных разрушений, базирующийся на спектральном анализе;

• REPDYN - анализ переходных, гармонических и сейсмических процессов;

• STABI - определение условий потери устойчивости конструкции;

• DYNAM - расчет собственных частот упругих систем;

Среди дополнительных разработок этой фирмы можно выделить следующие программы:

• FOURIER - линейный статический анализ задач Фурье;

• MECANO / STRUCTURE - новая программная среда, открывающая возможности совместного нелинейного анализа структуры и податливости элементов механизмов. Впервые была использована для исследования авиационной и космической техники;

• COMPOSITES - база данных композитных материалов;

• ROTOR - уникальный инструмент динамического анализа вращательных механизмов;

• BOSS/QUATTRO - пакет предназначен для оптимизации работы программной среды SAMCEF и др.

Основные программные разработки фирмы MSC это:

• MSC.NASTRAN - анализ линейной и нелинейной статики и динамики, устойчивости, теплопередачи, акустики, аэроупругости, оптимизации конструкций;

• MSC.PATRAN - интегрированная среда систем моделирования, анализа и проектирования на основе современного графического пользовательского интерфейса;

• MSC.DYTRAN - анализ высоконелинейных быстротекущих динамических процессов. Столкновение конструкций с разрушением, попадание предметов в авиадвигатель, обрыв лопатки, взрывы, штамповка металла и т.д.;

• MSC.MARC - комплексный нелинейный анализ конструкций и решение сложных задач термопрочности;

• MSC.FATIGUE - новые методы анализа ресурса и долговечности. Усталость, появление и рост трещин, оптимизация конструкции по критерию долговечности;

• MSC.CFDesign - газо- и гидродинамика в среде MSC. NASTRAN. Задачи течения жидкости и газа с учетом тепловых процессов;

• MSC.Working FEA - прочностные расчеты в пакетах AutoCAD, SolidWorks и SolidEdge;

• MSC.NVH_Manager - комплексный анализ акустики, вибраций и устойчивости автомобиля;

• MSC.AMS - пре- и постпроцессор для моделирования конструкции автомобиля;

• MSC.Flight Loads&Dynamics - комплексный анализ аэроупругих, динамических и прочностных характеристик летательных аппаратов;

• MSC.MVISION- данные о свойствах материалов. Пакет ADAMS (фирма Mechanical Dynamics, Inc.) используется для динамического и кинематического анализа сложных механических схем механизмов, статического и модального анализа. С помощью этого пакета могут решаться задачи, например, стыковки космических аппаратов, динамики полета и посадки и т.п. Двусторонняя связь с конечно-элементными пакетами (ANSYS, MSC.NASTRAN, ABAQUS, I-DEAS) позволяет встраивать неограниченное число конечно-элементных моделей в механизм для учета влияния деформируемости на поведение системы. В ADAMS обеспечен обмен информацией с CAD-системами и пакетами математических методов (MATLAB, MATRDC, EASY5).

Краткий перечень возможностей универсальных программ показывает, что в них наиболее полно разработаны различные виды инженерного анализа, включая: статический и динамический анализ, анализ устойчивости, нелинейный температурный анализ (в том числе с учетом процесса фазового перехода или химических реакций), спектральный анализ, статический анализ циклических структур, расчет электрического поля и др. Универсальные программы используются при проектировании изделий машиностроения, судостроения, аэрокосмической и электротехнической отраслей для решения таких специфических задач, как нелинейный теплообмен (с переходным или стационарным режимом, включая воздействие радиации), структурная оптимизация, анализ упругих механизмов, усталостные разрушения, анализ явлений вязкопластичности и др. Многоцелевая направленность этих программ дает возможность применять их для решения даже таких смешанных задач, как анализ прочности при тепловом нагружении, влияние магнитных полей на прочность конструкции, тепломассоперенос в электромагнитном поле. Программы позволяют учитывать разнообразные конструктивные нелинейности, наличие больших деформаций, получать решение задач гидроаэродинамики и др.

В универсальные программы анализа включены собственные средства построения геометрической модели изделия. Однако возможности геометрического моделирования этих пакетов намного слабее по сравнению с программными системами проектирования, так как с их помощью могут решаться задачи твердотельного моделирования сравнительно простых форм.

Все универсальные программы анализа имеют стандартные форматы обмена графической информацией с пакетами конструирования. При необходимости геометрическая модель проектируемого изделия может быть предварительно создана на этапе конструирования в CAD-системе.

Третью группу программ составляют многочисленные специализированные программы. К их числу можно отнести:

• пакет MSC.SuperForge (фирма MSC) - предназначен для объемного моделирования процессов штамповки и ковки. Результаты анализа могут быть использованы для проектирования оснастки и технологических процессов. Кроме американской фирмы MSC, признанными лидерами в области моделирования процессов штамповки и ковки также являются американская компания SFTC (система DEFORM), французская компания TRANVALOR (система FORGE) и российская фирма «Квантор-Софт» (система Qform).

В области разработки программных сред инженерного анализа значительные результаты получены российскими фирмами. Приведем примеры пакетов, фирм, выполнивших разработку, и перечень основных задач, решаемых с их помощью:

• Euler (Автомеханика) - динамический анализ многокомпонентных механических систем;

• ИСПА (АЛЕКСОФТ) - расчет и анализ на прочность;

• ПОЛИГОН (ЦНИИ материалов) - система моделирования литейных, гидродинамических, тепловых и усадочных процессов в ЗD-постановке;

• РИМАН (ПроПроГруппа) - расчет и анализ напряженно-деформированного состояния конструкций, решение упругих и пластических задач, в том числе штамповки и ударных напряжений;

• АРМ WinMachine (НТЦ АПМ) - комплекс программ для проектирования и расчетов деталей машин, анализа напряженно-деформированного состояния конструкций и их элементов;

• ДИАНА (НИЦ АСК) - анализ конструкций и их элементов;

• GasDinamics Tool (Тульский государственный университет)-моделирование газодинамических процессов и др.

К сожалению, многие из перечисленных пакетов не имеют стандартных интерфейсов, и их использование в сквозных процессах проектирования проблематично.

Для исследования динамических процессов, протекающих в системах автоматического регулирования и управления, а также для решения других задач анализа, широкое применение находят специальные программные комплексы MATRIX, Simulink, VisSim, EASY5, МВТУ, составляющие четвертую группу программ. Анализ динамических процессов на примере программы МВТУ рассматривается ниже (см. разд. 1.4.5).