Московский Государственный Институт Электроники и Математики (Технический Университет) Кафедра Радиоэлектронные Телекоммуникационные Устройства и Системы "Утверждаю" задани е зав кафедрой на диплом

| Вид материала | Диплом |

СодержаниеКонструкторско-технологический расчет печатной платы |

- Московский Государственный Институт Электроники и Математики (Технический Университет), 10.69kb.

- На правах рукописи, 514.74kb.

- Международная конференция, 110.27kb.

- «Академия надёжности», 312.6kb.

- Рабочая программа практики для направления/специальности 210304 65 «Радиоэлектронные, 174.76kb.

- Методические указания к выполнению дипломных проектов по специальности 210304 "Радиоэлектронные, 267.26kb.

- Техническое задание IV. Содержание расчетно-пояснительной записки > А. Специальная, 56.89kb.

- Методические рекомендации для студентов 4-5 курсов кафедры икт миэм. Редакция, 168.28kb.

- «Кооперативные системы. Виртуальные сообщества», 238.25kb.

- Становление и развитие приборостроительной отрасли в СССР 1927-1990 гг. 08. 00. 01-, 405.59kb.

Конструкторско-технологический расчет печатной платы

Выбор варианта конструкции Проанализировав электрическую принципиальную схему с точки зрения конструкции радиоэлементов, обнаружили, что при такой значительной суммарной мощности рассеивания изготовление данной схемы на ГИС нецелесообразно, так как потребуется дополнительный отвод тепла. Необходимо также учесть следующие преимущества печатных плат по сравнению с традиционным монтажом проводниками и кабелями: - увеличение плотности монтажных соединений и возможность микроминиатюризации изделий; - получение печатных проводников, экранирующих поверхностей и ЭРЭ в одном технологическом цикле; - гарантированная стабильность и повторяемость электрических характеристик (проводимости, паразитных емкости и индуктивности); - повышенная стойкость к климатическим и механическим воздействиям; - унификация и стандартизация конструктивных и технологических решений; - увеличение надежности; - возможность комплексной автоматизации монтажно-сборочных и контрольно-регулировочных работ; - снижение трудоемкости, материалоемкости и себестоимости. Плоские проводники выдерживают высокую токовую нагрузку. К тому же, при пластинчатой форме токопроводящих линий достигается лучшее отношение поверхности к сечению (по сравнению с круглой проволокой); до 60% сокращаются масса и объём ; плюс экономия места и материалов. Поэтому принимаем решение - изготавливать данное устройство на печатной плате. Печатная плата является основным конструктивным элементом, объединяющим систему печатных проводников и смонтированных на ней изделий электронной техники, в единый функциональный узел. Одновременно она является механическим и теплоотводящим элементом конструкции узла на печатной плате. В качестве несущей конструкции применяем одностороннюю печатную плату(элементы располагаются с одной стороны платы). ОПП характеризуются: - повышенной точностью выполнения проводящего рисунка; - установкой радиоэлементов на сторону, противоположную стороне пайки, без дополнительного изоляционного покрытия; - низкой стоимостью. По общему количеству радиоэлементов (27) определили: печатная плата относится к 2-му (второму) классу плотности монтажа (с малой и средней насыщённостью поверхности ПП навесными изделиями). Печатные платы 2-ro класса - наиболее распространенные, поскольку, с одной стороны, обеспечивают достаточно высокую плотность трассировки и монтажа, а с другой — для их производства требуется рядовое, хотя и специализированное, оборудование. ГОСТ 23751-86 допускает для ПП 2-го класса минимальную ширину проводников и расстояние между ними 0,45мм. По стандарту ОСТ 4.070.010-78 определяем (для ПП 2 класса с диаметром выводов элементов 0,6-0,7мм) : диаметр монтажных отверстий 0,9-1,1мм , диаметр контактных площадок 2,0-3,0мм. По размерам навесных радиоэлементов:

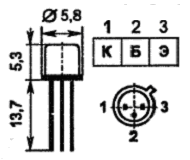

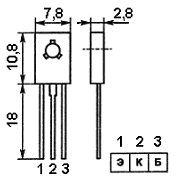

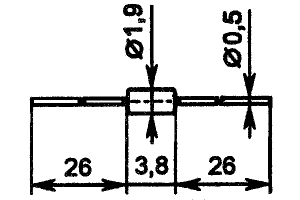

Рис.5. Транзисторы Рис.6. Транзисторы КТ814A, Рис.7. Транзистор KT3102A, KT342Б КТ815А, КТ816А, КТ817А КТ361Д

Рис.5. Транзисторы Рис.6. Транзисторы КТ814A, Рис.7. Транзистор KT3102A, KT342Б КТ815А, КТ816А, КТ817А КТ361Д

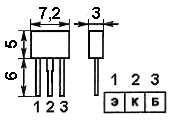

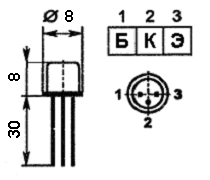

Рис.8. Транзистор КТ608А Рис.9. Диод КД522А

Рис.8. Транзистор КТ608А Рис.9. Диод КД522А

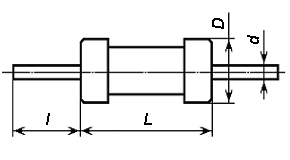

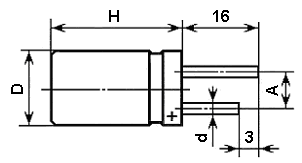

Рис.10. Резисторы МЛТ Рис.11. Конденсаторы К50-16-(16В)

Рис.10. Резисторы МЛТ Рис.11. Конденсаторы К50-16-(16В)| Резистор | D | L | l | d | Ёмкость конденсатора | D | H | A | d |

| МЛТ-0,125 номинал 1Ом-3Мом | 2,2 | 6,0 | 20 | 0,6 | 10 мкФ | 6 | 13 | 2,5 | 0,5 |

| МЛТ-1 номинал 1Ом-3Мом | 6,6 | 13 | 25 | 0,8 | 50 мкФ | 7,5 | 15 | 2,5 | 0,5 |

| | | | | | 2000 мкФ | 18 | 45 | 7,5 | 0,8 |

и ОСТ 4.010.020-83 выбираем размер печатной платы: 50х85мм (длина сторон кратна 2,5).

Выбор материалов Характеристики готовой печатной платы зависят от конкретного сочетания исходных материалов, а также от технологии, включающей и механическую обработку плат. Прочность на изгиб и ударная вязкость печатной платы должны быть достаточно высокими, чтобы плата без повреждений могла быть нагружена установленными на ней элементами с большой массой. Существует множество современных отечественных и импортных материалов (FR1,...FR5, XPC, G10, CEM-1,..CEM-3, ВТ-СВЧ, полиимид, фторопласт, тефлон) с великолепными механическими и электрическими свойствами. Но, в нашем случае, для серийного производства усилителя, необходимо минимизировать затраты (при сохранении приемлемых характеристик), поэтому, в качестве материала для диэлектрического основания печатной платы выбираем фольгированный стеклотекстолит СФ-1-35Г-1,5 (с гальваническим соединением слоёв, толщиной фольги 35мкм, толщиной платы 1,5мм). Эпоксидный стеклотекстолит - это материал на основе стеклоткани, пропитанный эпоксидной смолой. В этом материале сочетаются высокая механическая прочность, хорошие электрические свойства. Стеклотекстолит отличается широким диапазоном рабочих температур, низким водопоглощением, высокими значениями объёмного и поверхностного сопротивлений, стойкостью к короблению. Печатные платы из эпоксидного стеклотекстолита характеризуются меньшей деформацией, чем печатные платы из фенольного или эпоксидного гетинакса. В качестве фольги, используемой для фольгирования диэлектрического основания можно использовать медную, алюминиевую или никелевую фольгу. Однако, алюминиевая фольга уступает медной из-за плохой паяемости, а никелевая - из-за высокой стоимости. Поэтому для фольгирования стеклотекстолита выбираем электролитическую медную фольгу. Одна сторона фольги должна быть матовой, для прочного склеивания со стеклотекстолитом, а другая – достаточно гладкой, чтобы точно воспроизвести рисунок схемы и обеспечить хорошее травление. Чтобы уменьшить подтравливание (воздействие травителя на медну фольгу со стороны боковых кромок под фоторезистом) применяем более тонкую медную фольгу толщиной 35мкм.

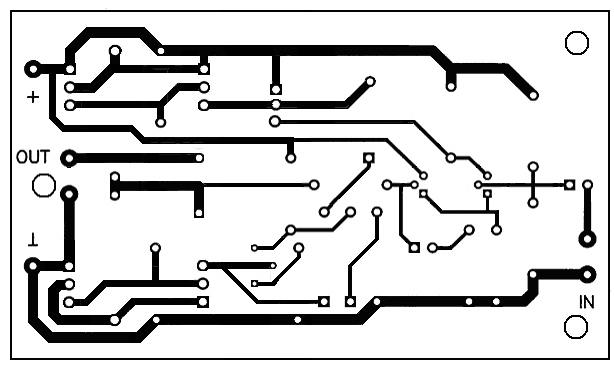

Разработка компоновки печатного узла и трассировка ПП Основным направлением при разработке и создании печатных плат является широкое применение автоматизированных методов проектирования с использованием ЭВМ, что значительно облегчает процесс разработки и сокращает продолжительность всего технологического цикла. Размещение навесных электрорадиоэлементов предусматривает: - их рациональное взаимное расположение; - малое взаимное влияние на электрические параметры и быстродействие; - автоматические сборку, пайку и контроль; - малые габариты и массу; - ремонтопригодность; - эффективный теплоотвод. В данном УНЧ: транзистор VT1 и конденсатор С1 расположим как можно дальше

от выхода усилителя, выходных транзисторов VT5,VT7,VT6,VT8, и конденсатора С3 , - в противном случае возможно проникновение выходного сигнала высокого уровня на чувствительный вход (базу VT1), что может привести к возникновению генерации. Для обеспечения тепловых режимов и дополнительного отвода тепла, транзисторы VT5,VT6,VT7,VT8 устанавливаем на пластинчатые радиаторы (системы воздушного охлаждения), позволяющие уменьшать перегрев электрорадиоэлементов путем увеличения теплоотдающей поверхности. При проектировании стремимся уменьшить длину печатных проводников (поскольку при увеличении длины проводников в общем случае возрастают значения паразитных параметров (емкость, индуктивность) и уровень паразитных связей между ними, что может сказаться на работоспособности устройства). В общем случае перекрестные возмущения прямо пропорциональны волновому сопротивлению, частоте и длине линии и обратно пропорциональны расстоянию между проводниками. Это означает, что необходимо уменьшать длину проводников и уровень параллельности трасс, а расстояние между параллельными участками - увеличивать. При этом увеличение зазора между данным проводником и взаимодействующими с ним проводниками приводит к тому же эффекту, что и уменьшение длины взаимодействующих участков проводника. Для обеспечения гарантий от повреждения проводников при обработке минимальная ширина проводников должна быть 0,25мм. При ширине проводника более 3мм могут возникнуть трудности, связанные с пайкой. Чтобы при пайке не появилось мостиков из припоя, минимальный зазор между проводниками должен быть 0,5мм. Чертежи печатных плат выполняют на бумаге с координатной сеткой и шагом 0,625; 1,25; 2,5мм. Центры всех отверстий должны располагаться строго в узлах координатной сетки. Для обеспечения свободной установки электрорадиоэлементов и протекания припоя на всю длину металлизированных отверстий диаметры отверстий должны быть больше диаметров выводов примерно на 0,2мм. Диаметры отверстий выбираются по таблице:

| Номинальный диаметр отверстий, мм | | |

| Монтажные неметаллизированные отверстия | Монтажные и переходные отверстия с металлизацией | Максимальный диаметр выводов навесных электрорадиоэлементов, мм |

| 0,5 | 0,4 | - |

| 0,7 | 0,6 | до 0,4 |

| 0,9 | 0,8 | 0,5-0,6 |

| 1,1 | 1,0 | 0,7-0,8 |

| 1,6 | 1,5 | 0,9-1,3 |

| 2,1 | 2,0 | 1,4-1,7 |

Монтажные металлизированные отверстия следует выполнять без зенковки, но для обеспечения надежного соединения металлизированного отверстия с печатным проводником, делаем контактную площадку. Печатные проводники должны выполняться прямоугольной формы параллельно сторонам платы и координатной сетки или под углом 45o к ним. Ширина проводника должна быть одинаковой по всей длине. Расстояние между корпусом электрорадиоэлемента и краем печатной платы должно быть не менее 1мм, между выводом и краем печатной платы не менее 2мм, между проводником и краем печатной платы не менее 1мм. Расстояние между корпусами соседних элементов или между корпусами и выводами соседних элементов (учитывая условия теплоотвода и допустимую разность потенциалов) выбираем не менее 0,5мм. У радиоэлементов, устанавливаемых на печатную плату, выводы диаметром более 0,7мм не подгибаем. Выводы диаметром менее 0,7мм следует подгибать и обрезать. Так как на серийном производстве используется автоматизация производства и автоматизированный метод размещения электрорадиоэлементов на ПП обеспечивает высокую производительность труда, для разработки чертежей платы используем программу автоматической трассировки P-CAD, которая создала одностороннюю печатную плату размером 50х85мм. Полученные чертежи являются основой для всех последующих конструкторских работ. Выходные файлы системы P-CAD позволяют значительно автоматизировать дальнейший технологический процесс.

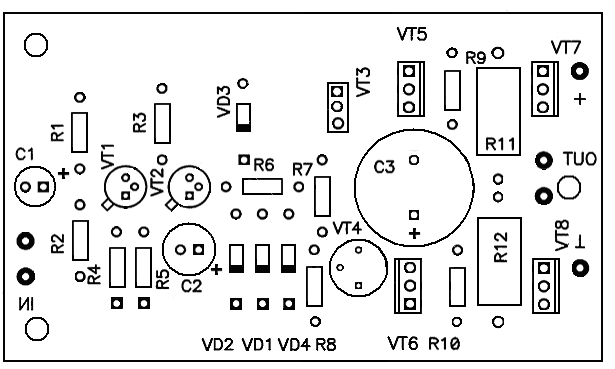

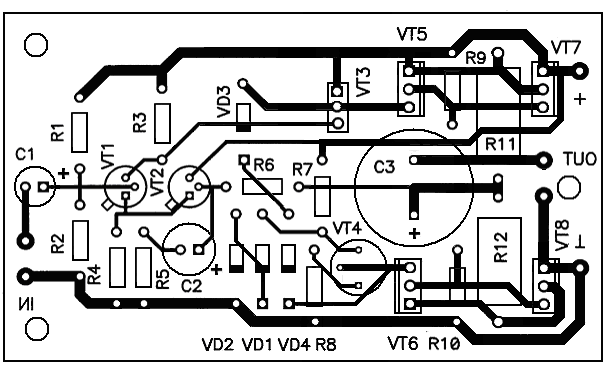

Рис.12. Вид на ПП со стороны проводников (пайки), М 2: 1

Рис.13. Вид на ПП со стороны компонентов, М 2:1

Рис.14. Общий вид печатной платы, М 2:1

Выбор марки припоя и флюса Как известно, пайка и паяные соединения служат как для крепления электрорадиоэлементов на ПП, так и для получения функционально законченного узла. Выполнение этих функций будет успешным, если обеспечиваются достаточная механическая прочность, хорошая паяемость, малое переходное электрическое сопротивление, правильная форма соединений, возможность контроля качества соединения, а также при необходимости допайки или перепайки. Припои Для пайки ПП выбирают низкотемпературные (не выше 200 оС) оловянно-свинцовые припои, хорошо смачивающие соединяемые поверхности, имеющие небольшую величину поверхностного натяжения в расплаве и сохраняющие эти качества при длительном пребывании в расплавленном состоянии. Наиболее технологичными являются эвтектические или околоэвтектические припои системы олово-свинец. Они отличаются низкой температурой начала плавления, отсутствием или малым (не более 5-10 оС) интервалом плавления и кристаллизации, хорошим смачиванием многих металлов и затеканием в зазор и т.п. Наиболее распространённые марки припоев: отечественные (ПОС-61, ПОСК-50, ПОС-40, ПОСС-50, композитный самофлюсующийся припой ПОС-61КП), импортные(Sn63-Pb37, Sn60-Pb40, Sn40-Pb60, Sn95-Ag5, Sn62-Pb36-Ag2) и др.

Пайка припоями ПОС-61 и ПОСК-50 на печатных платах с металлизированными отверстиями получается хорошего качества при температуре не ниже 240 оС. При более низкой температуре припои плохо проходят в отверстия. Кадмиевый и висмутовый припои по своим свойствам хуже припоя ПОС-61 и дороже его. В ваннах установок механизированной пайки и лужения, припой постепенно загрязняется вследствие растворения в нём паяемых металлов (меди, никеля, цинка, золота и др.). Накопление примесей выше определённого уровня ведёт к ухудшению физико-технологических характеристик припоев, прежде всего пластичности и жидкотекучести. Пайка сильно загрязнённым припоем ведёт к снижению качества и внешнего вида паяных соединений. Пайка на платах печатного монтажа лучше и быстрее заполняет зазоры между отверстиями ПП и выводами радиоэлементов припоем ПОС-61. Заполнение зазоров достигается не только за счёт действия капиллярных сил и способности смачивания поверхности припоями, но и применения соответствующих флюсов. Флюсы Флюс, применяемый для пайки печатных схем, должен по возможности защищать проводники от коррозии. В то же время он должен быть достаточно активным (что позволяет сократить время пайки) и обладать максимальной активностью при температуре на 20-30 оС ниже температуры плавления припоя. Кроме того, флюс должен быть негигроскопичен и обладать хорошими изоляционными свойствами. Флюсы для пайки аппаратуры делятся на две группы: неактивированные – на основе канифоли и полиэфирных смол и активированные. Канифоль состоит из смеси нескольких слабых органических кислот, основная из которых абиетиновая, растворяющая оксиды меди, но не воздействующая на чистую медь. Вместе с тем абиетинаты меди не являются коррозионными продуктами. Канифоль и полиэфирные смолы, попадая в диэлектрик ПП, не снижают его сопротивление изоляции. Неактивированные флюсы широко применяются для пайки изделий ответственного назначения и в качестве консервирующих покрытий, сохраняющих паяемость ПП в условиях длительного складского хранения. В активированных флюсах присутствуют активаторы – вещества, повышающие флюсующую активность (амины, слабые органические кислоты и др.). Активаторы содержат ионы галогенов или активные остатки, снижающие сопротивление изоляции диэлектриков (поэтому эти флюсы и их остатки следует тщательно отмывать). Их применяют при высокопроизводительной механизированной пайке, пайке плохо смачиваемых металлов (никеля и др.). К активированным флюсам относятся также водорастворимые флюсы, не содержащие канифоли (Л5, ФКГЭА). Активированные флюсы с активатором и на основе неорганических кислот в производстве РЭА не применяются из-за их коррозионного воздействия на паяемые металлы и резкого снижения сопротивления изоляции диэлектриков. Наиболее широкое применение получили флюсы: КСи (10-40% канифоли, 90-60% этилового спирта), ПлП (20-30% полиэфирной смолы ПН-9, 80-70% метилэтилкетона), КТС. Эти флюсы служат для пайки оловянно-свинцовыми припоями монтажных соединений, деталей из меди и с покрытием серебром, никелем, оловом. Флюсы КСи и ПлП не оказывают коррозионного действия на медь и покрытия, применяемые для радиодеталей, остатки флюса не влияют на сопротивление изоляции. Флюс ПлП применяют также для предохранения от окисления проводников и монтажных отверстий плат печатного монтажа в период длительного межоперационного хранения и в процессе монтажа. Этот флюс готовят на основе полиэфирных смол ПН-9, ПН-10, которые плавятся при 85-90 оС, обладают хорошими флюсующими и электроизоляционными свойствами, не требуют отмывки после монтажа, не вызывают вздутий и отслаивания влагозащитных покрытий после нанесения последних на плёнку флюса. Покрытие печатных плат флюсом ПлП производят окунанием или распылением с последующей сушкой в нормальных условиях в течение 40-50 минут. Флюсы КТС обладают высокой активностью при пайке, но так как в их состав входят салициловая кислота и солянокислый диэтиламин, они оказывают коррозионное действие на медь. Их разрешается применять при условии хорошей отмывки. Флюс ДГл применяют для групповой пайки погружением при 220-250оС и группового лужения радиодеталей. Исходя из вышеизложенного, выбираем припой ПОС-61 и флюс ПлП. Можно также воспользоваться припойной пастой (или “паяльная паста” – механическая смесь порошка припоя, связующего вещества или связки, флюса и некоторых других компонентов): ПЛ-1, ПЛ-3. Пасту можно нанести ровным, точно заданным слоем с помощью механизированных и автоматизированных средств. Припойные пасты обеспечивают значительную, до 30-50% экономию припоя благодаря точному дозированию. Технологический процесс пайки Пайка на отдельных платах всех элементов схемы создаёт благоприятные условия для механизации и автоматизации процессов монтажной пайки. Большое значение при механизации операций пайки имеют технологические параметры процесса: подготовка плат к пайке, состав и характеристики применяемых флюсов и припоев, температура паяльных ванн и её стабилизация, время контакта платы с расплавленным припоем и др. Перед пайкой: производим установку электрорадиоэлементов на печатную плату,

при серийном производстве – используем сборочные автоматы, отражающие более высокий, по сравнению со светомонтажными столами, уровень автоматизации сборочно-монтажных работ. Выводы навесных элементов закрепляем в отверстиях платы (чтобы они не выпадали в процессе транспортировки и групповой пайки). В каждом отверстии размещаем вывод только одного элемента. Выводы элементов рихтуем, зачищаем, производим их формовку и обрезку и при необходимости, (для улучшения паяемости) подвергаем лужению. Элементы закрепляем, пропуская выводы в отверстия и подгибая их под платой в любом направлении. Длину подгибаемого участка вывода берём не менее 0,6мм, а место изгиба вывода – не ближе 2мм от корпуса элемента. На ОПП элементы располагаем параллельно поверхности платы без зазора или с зазором между корпусом элемента и платой, равным 2-3мм. Формовку круглых или ленточных выводов элементов и обжатие ленточных выводов производим монтажным инструментом или приспособлениями таким образом, чтобы исключались механические нагрузки на места крепления выводов к корпусу (электрорадиоэлемента). Формовку выводов производим не допуская их механического повреждения, нарушения защитного покрытия, изгиб в местах спая и у изоляторов, скручивание относительно оси корпусов, растрескивание стеклянных изоляторов и пластмассовой герметизации корпусов. Для подготовки поверхности ПП к пайке можно применять горячее лужение или оплавление гальванического сплава олово-свинец, (образование металлической связи между оловом и медью, высокая плотность горячего покрытия обеспечивают сохранение паяемости печатных проводников и отверстий в течение длительного времени). Однако в нашем случае использования ПП с паяльной маской из сухого плёночного фоторезиста, оплавление сплава может привести к сморщиванию маски и другим нежелательным дефектам. Поэтому выполняем горячее лужение эвтектическим припоем ПОС-61 путём окунания в ванну с расплавленным припоем и последующим удалением излишков припоя обдувкой струями горячего воздуха. Используем установки: Levelair-07, Gyrex-520, Electrovert, GH-500. На ПП должен оставаться слой припоя толщиной 6-10мкм (при меньшей толщине не гарантируется длительное сохранение паяемости). Необходимо помнить о контроле паяемости. Под паяемость понимают способность металлов или неметаллов смачиваться расплавленным припоем и образовывать качественное паяное соединение. В условиях серийного производства (автоматизированной или механизированной пайки) жёстко выдерживается заданный режим пайки и некоторые соединения при ухудшенной паяемости могут обладать пониженным качеством. Покрытие, полученное горячим лужением ПП припоем ПОС-61, сохраняет паяемость до 6 месяцев (без консервации) и до 12 месяцев (с консервирующим слоем спиртоканифольного флюса). Известны более 10 методов контроля паяемости: - по площади смачивания; - по площади растекания; - по времени смачивания; - менискометрический контроль; - менискография; - контроль по обощающему параметру. Так как процесс пайки связан с нагревом изделия или паяного соединения, существует большое число способов пайки, отличающихся источником нагрева. Для предотвращения перегрева радиоэлементов и отслаивания фольги от поверхности платы, время нагрева должно быть не более 3 с.; так же можно применить теплоотводы с медными губками, которые накладываются на проволочные выводы в непосредственной близости от корпуса элемента. Применяющиеся в промышленности способы пайки: - волной припоя; ПП проходит по гребню устойчивой волны припоя, подаваемого через специальное щелевидное сопло. Припой, находясь в постоянном движении, несёт большие запасы тепла, что позволяет форсировать режимы пайки. Непрерывно переливающийся припой не имеет на своей поверхности окислой плёнки; поверхностное натяжение волны припоя легко нарушается перемещающейся платой, чем облегчается смачивание. Этот способ позволяет легко автоматизировать процесс пайки печатных плат. - групповым паяльником; Этот способ является довольно эффективным для повышения производительности процесса пайки планарных выводов радиоэлементов, при котором один или два паяльника паяют одновременно все выводы ЭРЭ. - импульсным групповым паяльником; Пайка за доли (0,1-0,4) секунды на установках фирмы “Weltek”. - дозированная пайка; Механизированный способ пайки обычным миниатюрным паяльником, закреплённом на механизме подачи. Паяльник при его ходе вниз расплавляет конец подаваемого на нужную длину проволочного припоя, благодаря чему, на жале паяльника оказывается доза припоя, готового к внесению в паяное соединение. Поскольку паяльник одновременно паяет всего одно соединение, производительность ниже, чем при групповых способах пайки. - пайка параллельными электродами; Этот способ, называемый также - “пайка проходящим током”, является разновидностью одностороннего контактного нагрева и основан на прямом нагреве места соединения током, подводимым через электроды. Достаточное для расплавления припоя джоулево тепло выделяется в паяемых деталях (выводе ЭРЭ и контактной площадке ПП) на участке межэлектродного зазора. - лазерная пайка; Установки с лазером на АИГ (алюмоиттриевый гранат).

- парофазная пайка; Относительно новый способ пайки (называемый иногда конденсационной пайкой) основан на использовании для нагрева паяемых изделий скрытой теплоты конденсации паров инертной термостойкой жидкости. - пайка инфракрасным излучением; Способ заключается в нагреве мест соединения теплом источника ИК-излучения. - погружением в расплавленный припой; Применяется для монтажа ЭРЭ со штырьковыми выводами ,при выпуске небольших партий изделий. Обладает рядом недостатков: ПП часто вспучиваются или пузырятся, наблюдается местное отслоение проводников (при погружении ПП в припой, под ней скапливается газ, выделяющийся из флюса и из подложки ПП, и попадающий в соединение). Для устранения этих недостатков применяют – селективную пайку, т.е. пайку погружением с защитной маской из паранита, бумаги, стекла или лакоткани. - протягиванием (для монтажа ЭРЭ со штырьковыми выводами) ; При этом способе, ПП со смонтированными на ней радиоэлементами, проходит над волной расплавленного припоя сначала в слегка наклонном (7о) положении и входит в соприкосновение с зеркалом припоя, затем выравнивается, проходит в таком положении небольшое расстояние в плавающем состоянии и затем снова под небольшим углом выходит из припоя. Наклон ПП способствует стеканию излишков припоя и снижает количество дефектов в паяных соединениях. - непрерывная пайка скользящим паяльником; Способ состоит в последовательной пайке планарных выводов ЭРЭ к контактным площадкам ПП движущимся подпружиненным паяльником (постоянного косвенного нагрева или паяльник-ванна). - избирательная пайка с принудительной подачей припоя; При этом способе в каждую точку ПП, подлежащую пайке, подают через специальную фильеру расплавленный припой. Достоинство способа в том, что плата подвергается нагреву только в точках пайки, проводники остаются холодными, а следовательно, исключается их отслоение. Применяют в серийном или массовом производстве. Для серийного производства усилителя выбираем пайку волной припоя, которая по многим показателям превосходит остальные способы. Надёжность и безотказность работы УНЧ зависит и от обеспечения высокой степени очистки печатного узла от остатков флюса и других загрязнений непосредственно после пайки и до влагозащиты. В случае недостаточной очистки: снижается электрическая прочность ЭРЭ, установленных на ПП, могут появиться токи утечки, нарушиться стабильность сопротивлений между проводниками платы, возникнуть дополнительные ёмкостные связи. Всё это резко снижает качество узла на печатной плате и срок эксплуатации изделия. Существуют следующие методы очистки: - ультразвуковой метод, при котором происходит механическое разрушение плёнки загрязнений и одновременно ускоряется химическое взаимодействие моющей среды с загрязнением за счёт акустических течений, образующихся в жидкости. Также производится удаление моющей среды и создаётся на поверхности защитная плёнка, препятствующая коррозии. - механизированный вибрационный метод очистки, когда в установках, состоящих из нескольких последовательно установленных ванн, помещены электромагнитные или электромеханические вибраторы. - очистка в моющих жидкостях, растворителях и растворах (трихлорэтилен, хлористый метилен, фреон Ф-112, хладон-113). Для удаления водорастворимых и канифольных флюсов используют автоматические конвейерные установки водной отмывки и сушки: “Poly Clean-II”. По окончании процесса очистки необходимо произвести контроль чистоты поверхности и технологических средств методами, использующими различие физико-химических свойств чистой и загрязнённой поверхностей (трибометрический метод); или методами на ультразвуковой и фотоэлектрической основах, сравнивающих уровни чистоты подводимого потока и сливающегося с промываемого изделия потока жидкости.