Автореферат диссертации на соискание ученой степени

| Вид материала | Автореферат диссертации |

- Автореферат диссертации на соискание ученой степени, 378.33kb.

- Автореферат диссертации на соискание учёной степени, 846.35kb.

- Автореферат диссертации на соискание ученой степени, 267.76kb.

- Акинфиев Сергей Николаевич автореферат диссертации, 1335.17kb.

- L. в экосистемах баренцева моря >03. 02. 04 зоология 03. 02. 08 экология Автореферат, 302.63kb.

- Автореферат диссертации на соискание ученой степени, 645.65kb.

- Автореферат диссертации на соискание ученой степени, 678.39kb.

- Автореферат диссертации на соискание ученой степени, 331.91kb.

- Автореферат диссертации на соискание ученой степени, 298.92kb.

- Автореферат диссертации на соискание ученой степени, 500.38kb.

Таблица 3. Типы расходных резервуаров под давлением.

ТИП. ХАРАКТЕРИСТИКА | МАКС. ДАВЛ-Е, кгс/см2 | МЕТОД ПРОМЫВКИ |

Г1. Полиэтиленовая канистра для пищевыхпродуктов емкостью 20 л | 0,4 | Промывочным раствором без механич. воздействия |

Г2. Бочки полиэтиленовые со съемнойкрышкой для пищевых и не пищевыхпродуктов емкостью 45, 60, 220 л | 0,2 | Промывочным раствором с возможностью механического воздействия |

Г3. Транспортировочная тара типа А3(Г3 ≡ А3) | 0,6 | Промывочным раствором без механического воздействия |

Г4. Спец-й резервуар из нержав. стали сосъемной крышкой, с загрузочнымвентилем и уровнемерной трубкой | 1,0 | Промывочным раствором с механич. воздействием при снятой крышке |

Далее, в соответствии со сформулированными выше критериями, разрабатывалась принципиальная схема типовой САД.

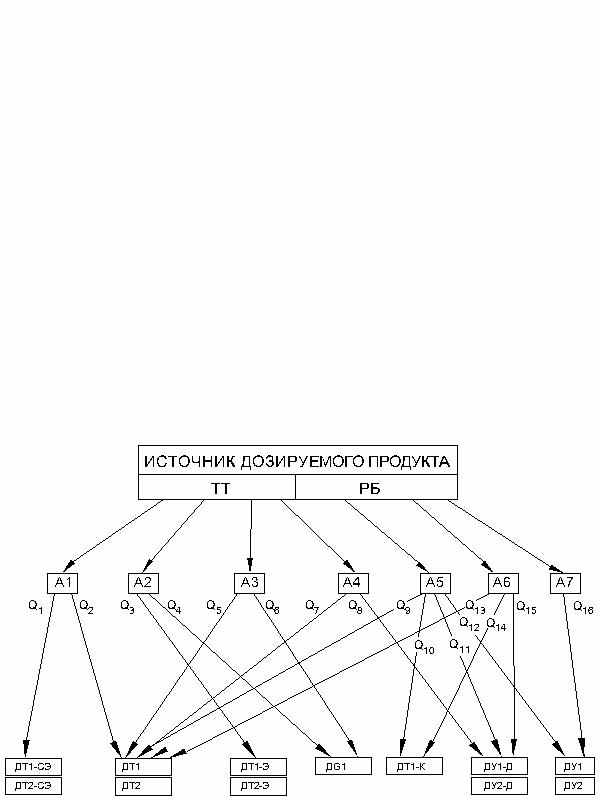

Результаты применения рассмотренной методики представлены на рис.7 графически в виде различных вариантов и логических условий перехода к типовым САД. Заметим, что некоторые сочетания основных параметров ИД не входят в логические условия и считаются нерациональными. К этим сочетаниям относятся: А1 - Б3, А7 – Б1, А7 – В2, А7 - В3.

В обозначениях типовых САД используется следующая буквенно-цифровая аббревиатура: Д – дозатор; Т – с отмериванием дозы по времени; У – с отмериванием дозы по уровню жидкости в таре; G – с отмериванием дозы по весу; -1 (2) – число каналов дозирования; -СЭ - пополнение РР с помощью сифона (С), запускаемого в работу под действием разрежения, создаваемого в РР струйным эжектором (Э); -Э – пополнение РР под действием разрежения, создаваемого в РР струйным эжектором; -К – с линией пополнения РР через пневмоклапан; -Д - подача жидкости из транспортировочной тары под давлением, создаваемым регулятором давления.

В соответствии с рассмотренной методикой проектирования типовых САД были разработаны их технологические схемы и принципиальные схемы (аппаратурная реализация) УУ.

Как следует из рис.7, большинство из полученных вариантов схем построения типовых САД разнятся лишь по количеству каналов дозирования (1 или 2); при этом схемы двухканальных САД отличаются от соответствующих схем одноканальных систем наличием дополнительной линии налива и соответствующих однотипных функциональных узлов УУ. Поэтому в диссертации иллюстрация аппаратурной реализации УУ ограничена тремя базовыми вариантами построения САД (см. рис.6).

Рис.7. Схема вариантов и условий переходов к типовым САД.

Логические условия к рис.7:

Q1 = А1 & Б1 & В1 & Г1; Q2 = А1 & (Б1VБ2VБ3) & (В2VВ3) & Г4;

Q3 = А2 & (Б1VБ2) & (В1VВ2VВ3) & Г4; Q4 = А2 & Б3 & (В1VВ2VВ3);

Q5 = А3 & (Б1VБ2VБ3) & В1; Q6 = А3 & Б3 & (В1VВ2VВ3); Q7 = А4 & Б1 & (В1VВ2VВ3);

Q8 = А4 & (Б2VБ3) & (В1VВ2VВ3); Q9 = А5 & Б1 & В1 & Г2; Q10 = А5 & Б1 & (В2VВ3) & Г1;

Q11 = А5 & (Б2VБ3) & (В2VВ3); Q12 = А5 & (Б2VБ3) & В1; Q13 = А6 & Б1 & В1 &Г2;

Q14 = А6 & Б1 & (В2VВ3) & Г1; Q15 = А6 & (Б2VБ3) & В1; Q16 = А7 & (Б2VБ3) & В1.

С учетом индивидуальных особенностей ТП, а также в зависимости от технологического оборудования, используемого заказчиком, особенностей свойств дозируемой жидкости, типа тары и т.п. факторов приходится вносить изменения в принципиальные схемы УУ. Кроме того, необходимо вносить изменения и в монтажную схему.

Вышесказанное делает понятным интерес к компьютеризации процесса проектирования и изготовления САД.

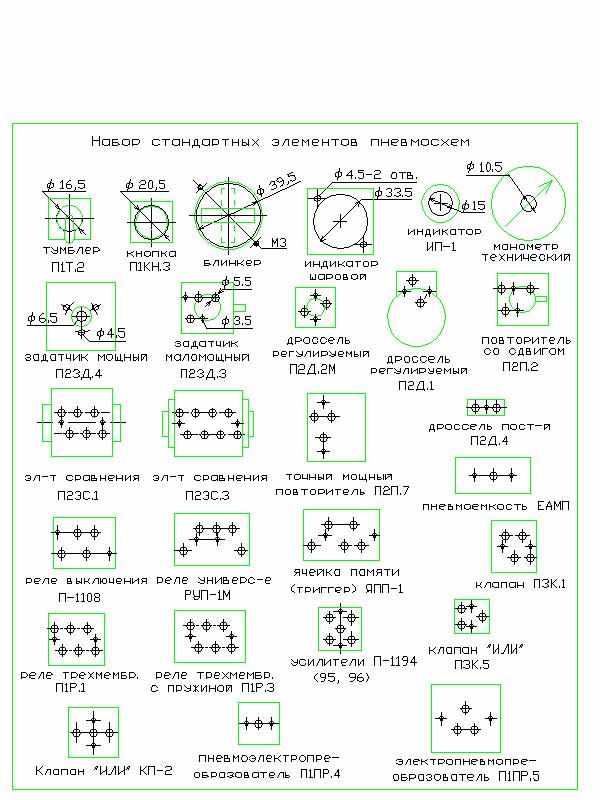

При разработке принципиальной схемы УУ целесообразно использовать графические шаблоны схем элементов, а при разработке его монтажной схемы - графические шаблоны габаритных чертежей элементов, выполненные в масштабе 1:1. В этом случае после проработки монтажной схемы последняя может использоваться как размеченный шаблон при механической обработке монтажной платы, что резко сокращает время ее изготовления.

Ш

аблоны принципиальных и монтажных схем наиболее часто используемых в УУ САД пневмоэлементов, выполненные в системе AutoCAD, показаны на рис.8.

аблоны принципиальных и монтажных схем наиболее часто используемых в УУ САД пневмоэлементов, выполненные в системе AutoCAD, показаны на рис.8.Рис.8. Шаблоны принципиальных и монтажных схем пневмоэлементов.

Таким образом, в главе 3 получены следующие основные результаты: исследованы и разработаны принципы порционного дозирования жидкостей для решения задач их расфасовки в тару с отмериванием дозы по косвенным параметрам; разработаны методика проектирования и номенклатурный ряд типовых систем расфасовки с ручной установкой тары на позицию налива; разработаны компьютерные шаблоны принципиальных и монтажных схем пневмоэлементов.

В четвертой главе на основе предложенных принципов построения однокомпонентных САД рассматриваются критерии и примеры построения систем многокомпонентного дозирования.

Задачи порционного многокомпонентного дозирования могут решаться посредством построения нескольких (по числу компонентов) автономных систем порционного дозирования. Однако, такое решение не экономично, так как требует значительных аппаратурных затрат на реализацию УУ и дополнительного технологического оборудования.

Отметим также, что рассмотренные в главе 2 универсальные САД с преобразователем расхода не позволяют решать задачи многокомпонентного дозирования ввиду сложности настройки заданного соотношения расходов и синхронизации моментов начала и окончания дозирования.

Приемлемыми являются рассмотренные в главе 3 принципы, реализуемые в САД с отмериванием дозы по времени. При этом для реализации непрерывного дозирования в состав УУ даже не требуется вводить временнóе устройство для настройки и отсчета времени дозирования.

С целью стабилизации входящего в выражение (8) конструктивного параметра H*, а также для обеспечения подачи дозируемой жидкости в расположенный произвольным образом (но ниже уровня H*) объект - приемник доз, в схеме ДУ целесообразно сохранить (по аналогии с рассмотренными в главе 2 ДУ) дозировочную емкость (ДЕ). При многокомпонентном дозировании она оборудуется штуцерами ввода отдельных компонентов и выполняет функции емкости-смесителя (ЕС).

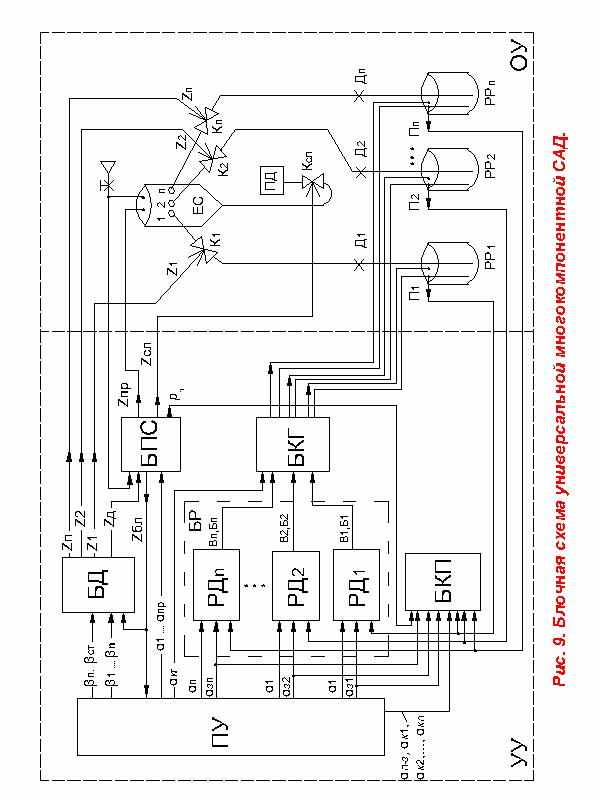

Разработанный автором принцип многокомпонентного порционного дозирования, предполагающий одновременное (при порционном дозировании) отмеривание по времени заданных доз отдельных компонентов, их смешивание и транспортировку смеси в объект - приемник доз, а также исключение газовой фазы из смеси компонентов, был реализован в САД, блок-схема которой показана на рис.9.

ОУ содержит следующее оборудование: расходные резервуары РР1,…РРn по числу n компонентов с барботажными трубками - датчиками полных давлений П1 - Пn на входах в питающие трубопроводы; емкость-смеситель (ЕС) с барботажным датчиком уровня; пневмоклапаны дозирования компонентов К1 - Кn и пневмоклапан Ксл на линии слива (ЛС); постоянные дроссели Д1 - Дn, установленные в питающих трубопроводах и служащие для грубой настройки расходов компонентов и их соотношения; приёмник доз (ПД).

УУ содержит пульт управления (ПУ), блок регуляторов (БР) расходов компонентов, блок контроля параметров (БКП), блок дозирования (БД), блок продувки и слива (БПС) и блок контроля герметичности РР (БКГ).

САД обеспечивает: полуавтоматический режим с отмериванием дозы по секундомеру; ручное управление клапанами К1 - Кn и клапаном Ксл на ЛС от пневмотумблеров с ПУ; опорожнение ЛС и ее продувку; контроль герметичности и уровней заполнения РР; контроль гидравлического сопротивления ЛС при подготовке САД к работе; автоматическое отключение подачи сжатого воздуха в РР в случае аварийного повышения давлений в последних; автоматическое отключение подачи дозируемых компонентов в ЕС при превышении в последней установленного значения уровня жидкости.

ПУ содержит тумблеры α1 - αn для включения и выключения подачи давлений в РР; ручные задатчики расходов компонентов (заданных значений Пз1–Пзn параметров П1 – Пn); тумблер αп-з для выбора контролируемого сигнала - "Параметр" (давления П1 – Пn) или "Задание" (давления Пз1–Пзn); тумблеры αк1 - αкn для вызова на образцовый манометр (МО), подключаемый к блоку БКП, одного из сигналов "Параметр" или "Задание"; тумблеры β1 - βn и αсл ручного управления клапанами К1 - Кn и Ксл; кнопки βпуск для подачи команды на "Дозирование" и βст для подачи команды на прекращение режима непрерывного дозирования и на отсекание дозы при работе УУ в полуавтоматическом режиме; тумблер αпр для продувки ЛС по окончании работы; тумблер αкг контроля герметичности РР; индикаторы работы регулятора уровня в ЕС и ее переполнения.

Блок регуляторов расходов компонентов (БР) содержит пропорциональные регуляторы РД1 - РДn давлении П1 - Пn. Регуляторы вырабатывают сигналы В1 - Вn подачи давлений сжатого воздуха в РР и сигналы Б1 - Бn питания барбртажных датчиков давлений.

Блок контроля параметров (БКП) предназначен для контроля по МО по вызову оператора любого параметра или задания, а также уровня жидкости в ЕС - при выключенных положениях тумблеров αк1 - αкn.

Блок дозирования (БД) формирует сигналы управления Z1-Zn клапанами К1 -Кn и командный сигнал Zд включения операции "Дозирование".

Блок продувки и слива (БПС) реализует следующие функции:

- управление транспортировкой смеси в ПД с автоматической стабилизацией уровня жидкости в ЕС, осуществляемой посредством двухпозиционного регулятора; регулятор включается в работу сигналом Zд =1 и формирует сигнал управления Zсл клапаном Ксл на ЛС;

- коммутацию газового пространства ЕС с источником питания при продувке ЛС (Zпр = 1 при αпр = 1) или с атмосферой - в отсутствие командного сигнала на продувку (Zпр = 0 при αпр = 0);

- формирование сигнала Zбл = 1 автоматической блокировки операции "Дозирование" в случае переполнения ЕС.

Блок контроля герметичности (БКГ) предназначен для оперативного контроля герметичности РР и их герметизации при перерывах в работе системы. При выключенном положении тумблера αкг РР герметизируются. При этом по скорости падения давления в резервуаре, фиксируемой по МО при подключении сигнала соответствующего параметра, может быть оценена степень его герметичности.

Данная система может рассматриваться как типовая универсальная САД многокомпонентного дозирования с широким диапазоном изменения соотношения расходов компонентов и высокой точностью дозирования (±1% от заданной величины дозы); при этом система характеризуется высокой эксплуатационной надежностью, компактностью, пожаро- и взрывобезопасностью.

Рассмотренная САД с емкостью-смесителем принципиально применима для отмеривания достаточно больших доз смешиваемых компонентов при большом количестве последних.

При расфасовке жидкостей в мелкую тару данная САД не обеспечивает требуемую производительность из-за потери времени на опорожнение ЕС и имеет недостаточную точность (особенно при дозировании вязких жидкостей). Для решения задачи расфасовки многокомпонентных составов в мелкую тару (практически до 100 мл) наиболее эффективной по точности и производительности является схема САД с одновременной подачей компонентов непосредственно в тару, с отмериванием дозы по времени.

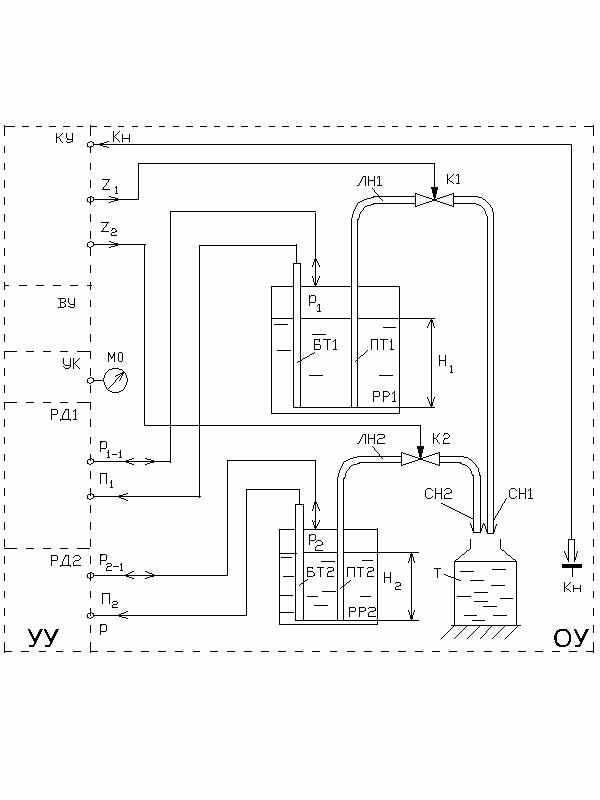

Блочная схема такой САД показана на рис.10.

Рис.10. Принципиальная схема типовой двухкомпонентной САД.

САД обеспечивает: одновременное объемное дозирование жидких двухкомпонентных составов с заданным процентным содержанием компонентов (например, масла с добавкой экстракта в соотношении 98 : 2) в тару (флаконы) с внутренним диаметром заливной горловины не менее 20 мм в диапазоне 10 – 100 мл с точностью ±0,5% от заданного значения объема дозы и производительностью до 20 доз/мин при объеме дозы 100 мл; ручное управление ИМ дозирования; включение ДУ по команде от сенсорной пусковой пневмокнопки; оперативную перенастройку соотношения компонентов; отсутствие "межоперационного" каплеобразования на торцах сливных наконечников.

ОУ содержит расходные резервуары с компонентами (РР1 – для масла и РР2 – для экстракта); линии налива (ЛН1 и ЛН2) компонентов в тару (Т), содержащие двухпозиционные н.о. пережимные пневмоклапаны К1 и К2 и сливные наконечники (СН1 и СН2); пусковую пневмокнопку (Кн).

УУ работает в полуавтоматическом режиме и обеспечивает выполнение следующих функций: включение системы и ее подготовку к работе -заполнение гидрокоммуникаций ЛН1 и ЛН2 посредством ручного (от пневмотумблеров) управления клапанами К1 и К2; автоматическое поддержание, плавную подстройку и выборочный оперативный контроль по МО заданных постоянных величин Пз1 и Пз2 давлений П1 и П2 в процессе дозирования компонентов; плавную подстройку и контроль по МО давления задания дозы рз двухкомпонентной смеси; раздельную по каждой линии налива подстройку заданного процентного содержания компонентов в отмеренной дозе; налив заданных доз компонентов во флакон через клапаны К1 и К2 по команде оператора от сенсорной пусковой пневмокнопки Кн; опорожнение ЛН и промывку гидрокоммуникаций по окончании работы.

УУ содержит пульт управления (на рис.10 не показан), командный узел (КУ), временнóе устройство (ВУ), узел контроля параметров (УК) и регуляторы давлений П1 и П2 (РД1 и РД2).

Таким образом, в главе 4 предложены принципы построения универсальных многокомпонентных САД и показано, что эти системы принципиально не отличаются от систем для дозирования одной компоненты. Предложен также ряд конструктивных и схемных решений, упрощающих и удешевляющих САД, а именно: использование емкости-смесителя, позволяющей вести качественное перемешивание дозируемых компонентов в процессе их транспортировки в объект – приемник доз; использование общего таймера для всех каналов дозирования отдельных компонентов; установление заданного соотношения расходов по отдельным компонентам за счет подбора гидравлических сопротивлений в линиях налива и за счет варьирования давлений в РР.

Показано также, что системы непрерывного многокомпонентного дозирования отличаются от порционных лишь отсутствием таймера отсчета времени дозирования, управляющего клапанами на линиях налива.

В пятой главе рассматривается ряд примеров, которыми иллюстрируются особенности проектирования и аппаратурной реализации (на уровне состава функциональных блоков УУ) индивидуальных систем дозирования и их использования как нестандартного дозировочного оборудования в условиях малых производств.

Комбинированные системы – это системы, в которых сочетаются функциональные узлы УУ, используемые при аппаратурной реализации САД с различными методами отмеривания дозы.

Примером может служить система расфасовки лакокрасочных материалов (ЛКМ). Ее особенностью является чрезвычайно широкий диапазон изменения вязкости дозируемых продуктов, что вызывает необходимость использования в качестве РР герметичного бака под давлением. С другой стороны, требуется обеспечить и чрезвычайно широкий диапазон дозирования (емкость тары может изменяться в пределах от 1 до 30 л). Поэтому за основу следует принять метод отмеривание дозы по уровню, а для обеспечения независимости дозы от уровня жидкости в РР – ввести в состав УУ стабилизатор перепада давлений на линии налива (ЛН). Блочная схема комбинированной САД для расфасовки ЛКМ показана на рис.11.

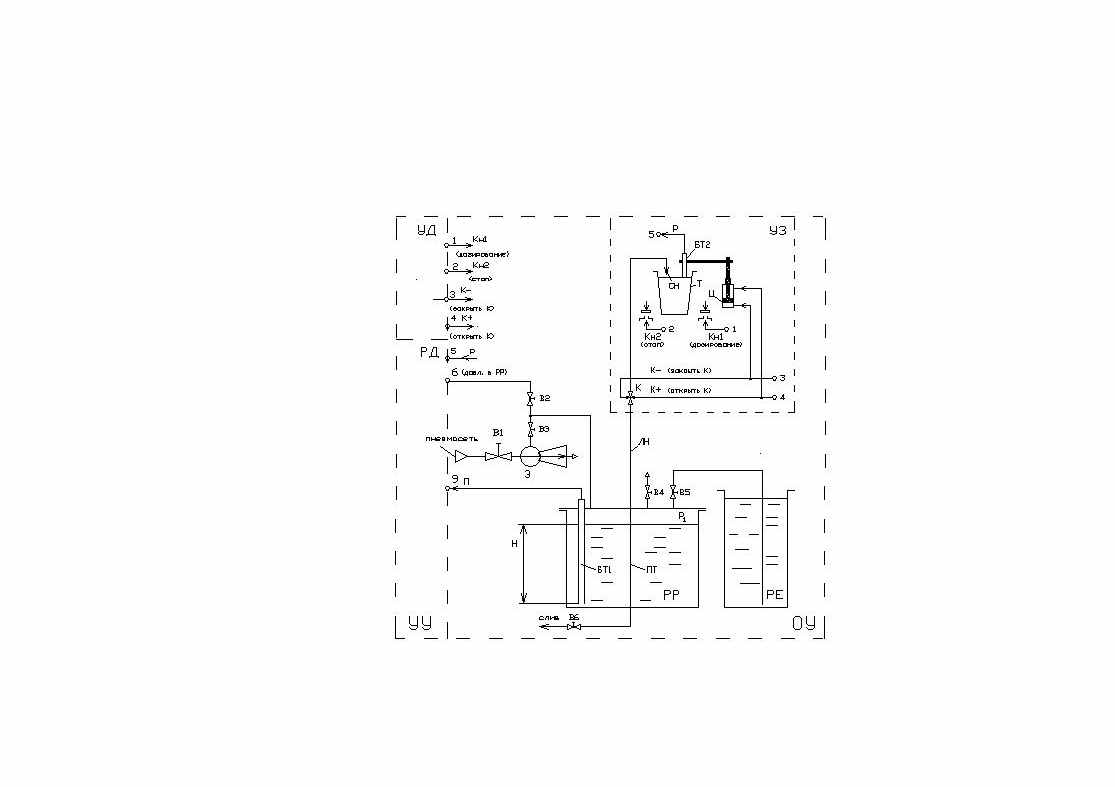

Рис.11. Принципиальная схема системы расфасовки ЛКМ.

Система реализует автоматизированную перекачку приготовленного для расфасовки в резервуаре-смесителе (РС) открытого типа продукта в герметичный РР и его разлив в тару объемом от 1 до 30 л.

В состав ОУ входят резервуары РС и РР с гидрозапорной арматурой (вентилями В1 – В6), струйный эжектор (Э) и узел залива тары (УЗ).

РР оборудован барботажной трубкой БТ1 – датчиком полного давления П=р1+gН. ЛН содержит клапан К - шаровой вентиль с двухсторонним пневмоприводом и сменный (в зависимости от вязкости жидкости и емкости тары) СН.

УЗ оснащен перемещаемой вдоль вертикальной оси барботажной трубкой БТ2 (чувствительным элементом датчика уровня) с пневмоприводом от двухстороннего пневмоцилиндра (Ц). Ввод БТ2 в полость тары осуществляется автоматически по команде от пусковой пневмокнопки Кн1 («Дозирование»). Вывод БТ2 из полости тары осуществляется автоматически при касании жидкостью нижней торцевой кромки БТ2 или по команде от пневмокнопки Кн2 («Стоп»), служащей для экстренного прекращения дозирования.

УУ содержит узел датчика наполнения тары (УД) и регулятор давления П (РД) на уровне, выбираемом в зависимости от вязкости ЛКМ.

Системы на конвейерных линиях

В упаковочной отрасли для перемещения тары используются конвейерные транспортеры с шаговым приводом, непрерывные и линейные - шаговые с одновременным перемещением группы тар. Для синхронизации работы САД с перемещением транспортера конвейерной линии целесообразно использовать струйные пневмоэлементы типа «сопло – приемный канал» и вводить в состав УУ узлы связи с конвейерной линией.

В качестве иллюстрации особенностей построения таких САД рассмотрим три примера.

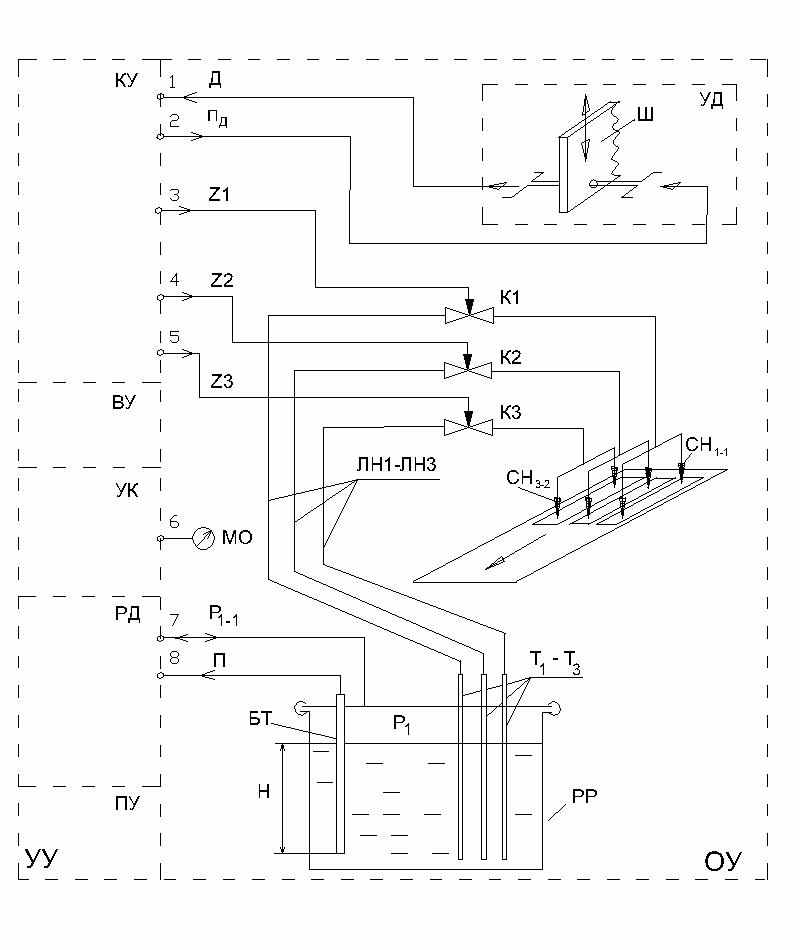

1. САД ингредиентов в упаковки с рыбной продукцией (рис.12) предназначена для автоматизации процесса порционного дозирования ингредиентов (масла или маринадов, в зависимости от типа продукции) в упаковки, перемещаемые по трехручьевой конвейерной линии термоформовочной установки, оснащенной шаговым пневмоприводом.

САД обеспечивает: одновременное объемное дозирование требуемых количеств одного из двух (в зависимости от типа продукции) жидких ингредиентов в три упаковки; равномерное распределение требуемой на каждую упаковку общей дозы ингредиента по двум точкам налива (для исключения пролива продукта); автоматическое включение ДУ по командному сигналу от струйного датчика («сопло - приемный канал») пошагового перемещения транспортера; возможность быстрой перенастройки ДУ при изменении дозы и переходе от одного вида ингредиентов к другому.

В САД реализован принцип отмеривания дозы по времени.

ОУ содержит: РР с БТ – датчиком давления П=р1+gН; линии налива (ЛН1 – ЛН3) ингредиентов, содержащие трубки (Т1–Т3) забора жидкости, двухпозиционные пережимные пневмоклапаны К1 – К3, выходные каналы которых имеют разветвление на два сливных наконечника (СН1-1 - СН3-2); узел датчика перемещения конвейера (УД), имеющий шторку (Ш), жестко связанную с планкой узла привода конвейера, и струйный элемент типа «сопло – приемный канал» с входным каналом питания (ПД ) и выходным каналом (Д).

Рис.12. Принципиальная схема САД ингредиентов.

УУ операциями залива упаковок работает в автоматическом режиме и содержит командный узел (КУ), вырабатывающий сигналы Z1 - Z3 управления клапанами К1 – К3, временнóе устройство (ВУ) для настройки и отсчета времени дозирования, узел контроля параметров (УК) по МО, регулятор давления П (РД) и пульт управления (ПУ) с органами ручного управления клапанами и с органами настройки и индикации процесса дозирования.

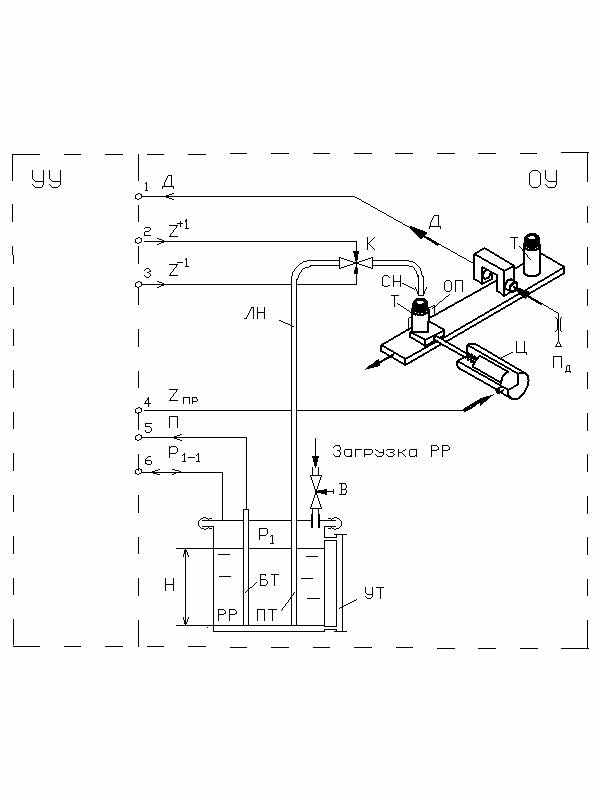

2. САД эфирных масел (рис.13) с отмериванием дозы по времени предназначена для автоматизации процесса разлива эфирных масел в тару (стеклянные цилиндрические флаконы емкостью от 10 до 100 мл), перемещаемые на конвейерной линии с непрерывным транспортером.

ОУ включает: РР с дозируемой жидкостью, пополняемый через запорный шаровой вентиль (В); линию налива (ЛН), содержащую питающую трубку (ПТ), пневмоклапан (К) и сменный СН; датчик перемещения тары - струйный элемент типа «сопло - приемный канал» с каналом питания ПД и выходным каналом Д; механизм прижима флакона с приводом от пневмоцилиндра Ц, служащий для его фиксации на позиции налива с помощью ограничительной пластины (ОП). УУ содержит пульт управления (ПУ), командный узел (КУ), временнóй узел (ВУ), узел контроля настроечных параметров и регулятор давления П=р1+gН.

Рис.13. Принципиальная схема САД эфирных масел на конвейерной линии.

Работа САД осуществляется в следующей последовательности.

Дозирование жидкости ведется по команде, формируемой струйным элементом - датчиком перемещения тары. При перемещении флакона по транспортеру и перекрытии им соосно расположенных каналов струйного элемента в КУ формируется временная задержка τ1, равная времени перемещения флакона от зоны срабатывания датчика до зоны действия механизма прижима.

По окончании выдержки времени τ1 срабатывает механизм прижима, обеспечивающий фиксацию флакона на позиции налива, и формируется выдержка времени τ2, незначительно превышающая время дозирования τ, настраиваемое элементами ВУ. Разница выдержек времени τ2 и τ выбирается с учетом времени срабатывания клапана на закрытие по окончании времени дозирования. По окончании выдержки времени τ2 механизм прижима выключается, обеспечивая дальнейшее перемещение наполненного флакона по транспортеру конвейерной линии.

Описанный цикл повторяется при очередном срабатывании датчика перемещения флакона.