Методические указания рассмотрены и утверждены на заседании кафедры Технологии машиностроения

| Вид материала | Методические указания |

СодержаниеQ - сила зажима заготовки в Н, Р 2 - угол трения в цапфе эксцентрика, е Диаметр рабочей |

- Методические указания для проведения лабораторных занятий по дисциплине «Автоматизация, 598.59kb.

- Методические указания по дипломному проектированию для студентов всех форм обучения, 838.63kb.

- Методические указания по лабораторным работам По дисциплине, 929.67kb.

- Методические указания по лабораторным работам По дисциплине, 803.46kb.

- Методические указания по практическим занятиям По дисциплине, 519.54kb.

- Методические указания по лабораторным занятиям По дисциплине, 487.31kb.

- Методические указания по лабораторным занятиям По дисциплине, 531.16kb.

- Методические указания к выполнению курсовой работы По дисциплине, 218.3kb.

- Методические указания к выполнению курсовой работы По дисциплине, 255.91kb.

- Методические указания по выполнению курсовых работ, 297.99kb.

Примечания: Для резьбы М6 – М12 при неконтролируемой затяжке допускаемые напряжения (таблица 3. 1) следует уменьшать в 1,8 - 1,5 раза, для резьбы М12 – М18 в 1,1 - 1.3 раза. Для величины допускаемых напряжений, не равных 100 мПа, величину допустимой силы определять по соотношению:

где ср - принятое в расчете допускаемое напряжение в мПа.

К.П.Д. винтовых зажимов определяются по следующим зависимостям: винтовой зажим со сферическим торцом

винты с плоским торцом

для винтовых зажимов с кольцевой поверхностью торца и для гаек

для винтовых зажимов с башмаком

Комбинированные винтовые зажимные устройства, включающие в свой состав прихватные планки, рычаги или рычажные системы, а также клиновые элементы могут бать самыми разнообразными. Расчетные схемы и формулы для определения соотношений между усилиями привода и создаваемыми при этом силами закрепления приведены в справочной литературе [2,стр. 263-269].

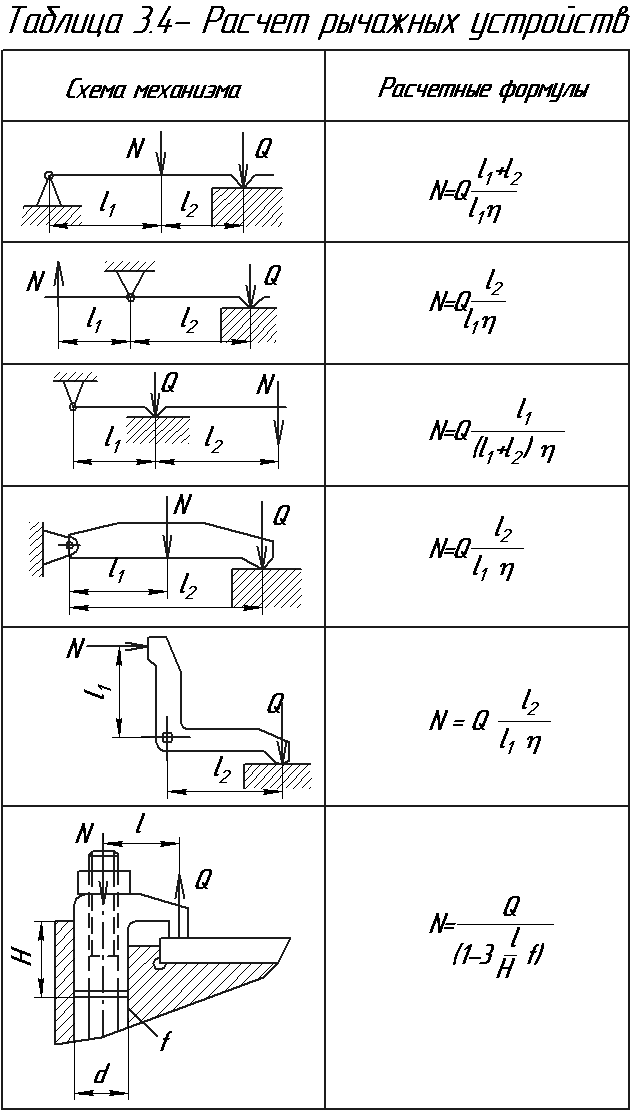

3.2 Рычажные зажимные устройства и прихваты

При точном расчете рычажных зажимов необходим учет сил трения, возникающих на оси, а такие в местах контакта с заготовкой и плунжером, передающим исходное усилие на рычаг. В этих случаях получаются довольно громоздкие расчетные формулы. Однако, если конструктивное оформление рычагов выполнять с минимальными плечами сил трения, а ось принимать с учетом допустимых напряжений на смятие и срез, то общие потери на трение составят порядка (8-10)%.

Поэтому, в целях более быстрого расчета рычажных устройств можно применять упрощенные формулы, вводя К.П.Д., равный 0,85 (т.е. с некоторым запасом).

При этом условии основные схемы расчета рычажных устройств и формулы для определения усилия, передаваемого на рычаг, приведены в таблице 3.4.

При составлении таблицы 3.4 сделано допущение, что необходимая для закрепления заготовки сила Q известна из ранее выполненных расчетов [2], и требуется определить усилие на приводе рычажного устройства (сила N на схемах). Для различных рычажных систем с приводом от плунжеров или клиновых устройств расчетные схемы и формулы [2, стр. 248-259] или [3, стр. 40-46].

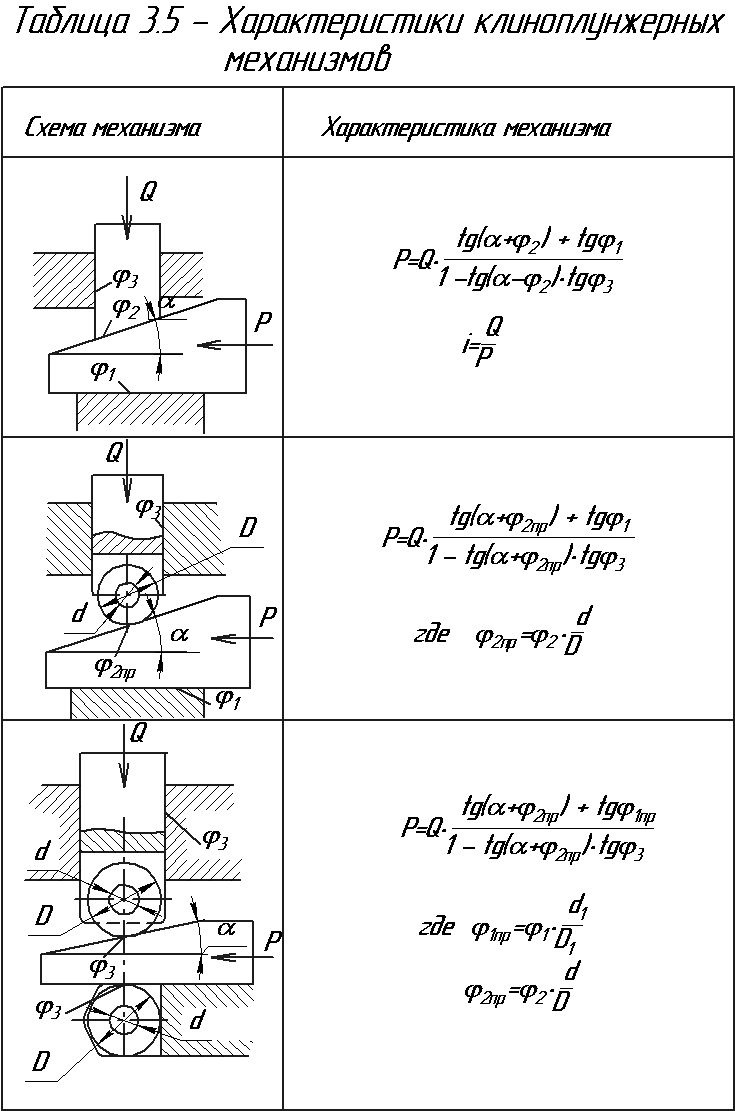

3.3 Клиновые и клиноплунжерные устройства

Соотношения между силой на приводном клине и зажимном плунжере, воздействующим на заготовку, определяются схемой клиноплунжерного устройства, величиной конструктивных параметров и потерями на трение.

Для наиболее распространенных клиноплунжерных устройств расчетные схемы и формулы для определения усилий даны в таблице 3.5.

Для указанных в таблице 3.5 случаев и для других клиноплунжерных устройств передаточное отношение сил равно отношению силы зажима и силы, приложенной к клину. Коэффициент полезного действия клиноплунжерных устройств находится по формуле

= itga

где i - передаточное отношение сил,

а - угол наклона клина.

Передаточное отношение перемещений для всех видов клиновых и клиноплунжерных устройств определяется по формуле:

где So - перемещение плунжера, закрепляющего заготовку,

Sp - перемещение приводного клина.

Так при угле 5° это передаточное отношение будет равно 0.088, т.е. перемещение приводного клина приблизительно в 11 раз больше, чем перемещение плунжера. Поэтому рекомендуется использовать приводной клин с двойным углом наклона: на участке быстрого подвода клин может иметь угол 25° - 45°, а на рабочем участке угол наклона принимается с учетом самоторможения и желательного передаточного отношения сил.

3.4 Эксцентриковые зажимные устройства.

Исходные данные для определения размеров эксцентрика[1]:

- допуск на размер заготовки от ее установочной базы в мм;

а - угол поворота эксцентрика от нулевого (начального) положения;

Q - сила зажима заготовки в Н;

S1 - зазор, обеспечивающий свободную установку заготовки под эксцентрик, принимаемый (0.2-0.4) мм;

S2 - запас хода эксцентрика (0.4 – 0.6) мм;

j - жесткость зажимного устройства в Н/мм.

Если угол поворота эксцентрика не ограничен, то величина эксцентриситета определяется по следующей формуле:

Если угол поворота ограничен и равен а, то величину эксцентриситета определяют по формуле:

Радиус цапфы эксцентрика можно определить, задаваясь ее шириной

[мм],

[мм],где Q - сила зажима, создаваемая эксцентриком в Н;

b - ширина цапфы в мм;

см - допускаемое напряжение на смятие ( 15-20 мПа).

Наружный диаметр эксцентрика может быть определен из условий самоторможения. Приближенно он рассчитывается по формуле:

D = (14-20)l

Ширина рабочей части эксцентрика может быть определена из формулы:

где ≤ т - допускаемое напряжение на смятие,

т - предел текучести материала эксцентрика,

Е1 и Е2 - модули упругости материала эксцентрика и заготовки,

1 и 2 - соответственно коэффициенты Пуассона.

При Е1 = Е2 =Е и 1 и 2 = 0,25 получим в частном случае:

.

.Полученные размеры дискового эксцентрика l, г, D и В необходимо согласовать с ГОСТ 9061 - 68.

Величина усилий зажима, создаваемых непосредственно эксцентриком определяется по формуле:

где Q - сила зажима заготовки в Н,

Р - сила, приложенная к рукоятке эксцентрика,в Н ( максимальное значение 150 Н),

l - плечо приложения силы в мм, D - диаметр кругового эксцентрика в мм,

d - диаметр цапфы эксцентрика в мм,

1 - угол трения эксцентрика с заготовкой,

2 - угол трения в цапфе эксцентрика,

е - величина эксцентриситета в мм.

Наибольшие усилия зажима эксцентрик развивает при малых углах поворота, а наименьшие - при повороте на 90°. Это обстоятельство нужно учитывать в расчетах, беря наихудшие условия работы эксцентрика.

Кроме непосредственного закрепления эксцентриком, при проектировании приспособлений могут быть использованы комбинированные устройства, включающие различные рычажные элементы.

Схемы таких комбинированных устройств и расчетные формулы для определения моментов и усилий зажима [2,стр. 259 - 262].

3.5 Цанговые зажимные устройства

Цанги представляют собой разрезные пружинящие гильзы, материал которых работает либо на растяжение, либо на сжатие. Угол конуса цанги - (30 40°). Цанги обеспечивают концентричность установки в пределах 0,02-0,05 мм.

При закреплении усилие тяги расходуется на создание усилий зажима и упругую деформацию лепестков цанги.

Величина усилий зажима, и обходимых для надежного закрепления в цанге может быть рассчитана по формуле:

где r - радиус базовой поверхности заготовки в мм,

М - момент сил резания, воспринимаемый цанговым устройством, в Нмм,

Ро - осевая сила, сдвигающая заготовку, в Н,

f 1 - коэффициент трения между заготовкой и цангой,

k - коэффициент запаса.

Силу упругости деформации лепестков цанги находят как для консольно закрепленной балки по формуле:

где Е - модуль материала цанги, в мПа,

J - момент инерции сектора тонкого кольца,

l - длина лепестка от места заделки до середины конуса цанги в мм,

n - число лепестков цанги,

у - стрела прогиба лепестка цанги в м, равная половине диаметрального зазора между заготовкой и цангой.

Момент инерции лепестка цанги в свою очередь определяется по формуле:

,

,где D - наружный диаметр лепестка в мм,

- толщина стенки лепестка в мм,

а1 - половина угла сектора лепестка цанги,

Зная величины этих сил, можно определить силу затяжки цанги по следующим формулам:

при отсутствии осевого упора, удерживающего заготовку от осевого упора, удерживая заготовку от осевого смещения,

N = (Q + Q1) tg(a +)

где N - сила затяжки цанги в Н,

Q - сила зажима заготовки в Н,

Q1 - сила упругой деформации лепестков цанга в Н,

2а - угол при вершине конуса цанги в Н,

- угол трения между цангой по конической поверхности и корпусом или втулкой,

при наличии осевого упора возникает сила трения между губками цанги и заготовкой, тогда

N = (Q + Q1) [ tg(a +)+tg1]

где обозначения те же, что в выше приведенной формуле,

1 - угол трения между губками цанги и заготовки.

Для упрощения подсчета силы упругой деформации лепестков цанги в типовых случаях могут быть использованы следующие расчетные формулы (при Е = 22000 мПа и у = /2 )

для трех лепестковой цанги

,

,для четырех лепестковой цанги

,

,где обозначения даны выше, а

- диаметрический зазор между цангой и заготовкой в мм.

При выполнении поверочного расчета для универсального цангового зажима, зная величину силы затяжки цанги, можно определить создаваемую силу закрепления заготовки по следующим формулам:

без осевого упора

при наличии осевого упора

Найденное значение должно быть сопоставлено с потребным усилием зажима при заданных режимах резания. Если расчетное значение больше или равно потребному усилию, то имеющийся цанговый зажим может быть применен в данном частном случае. Если же неравенство не выполняется, то необходимо изменить режимы резания в сторону уменьшения и при новых режимах снова подсчитать потребное усилие зажима.

При расчете цанговых элементов, входящих в состав режимных оправок, или для специальных цанговых устройств необходимо пользоваться справочной литературой [2,3] и монографиями [4].

В монографии [4] рассмотрены также вопросы жесткости цанговых зажимов, точности обработки с применением цанговых зажимных устройств, а также вопросы технологии изготовления цанг и их контроля.

Цанговые зажимы часто имеют привод от механизированных устройств (пневматические, гидравлические и др.) и в этом случае по усилию затяжки цанги должны быть рассчитаны соответствующие приводы, либо резьбовые устройства.

4 Расчет приводов зажимных устройств зажимных приспособлений

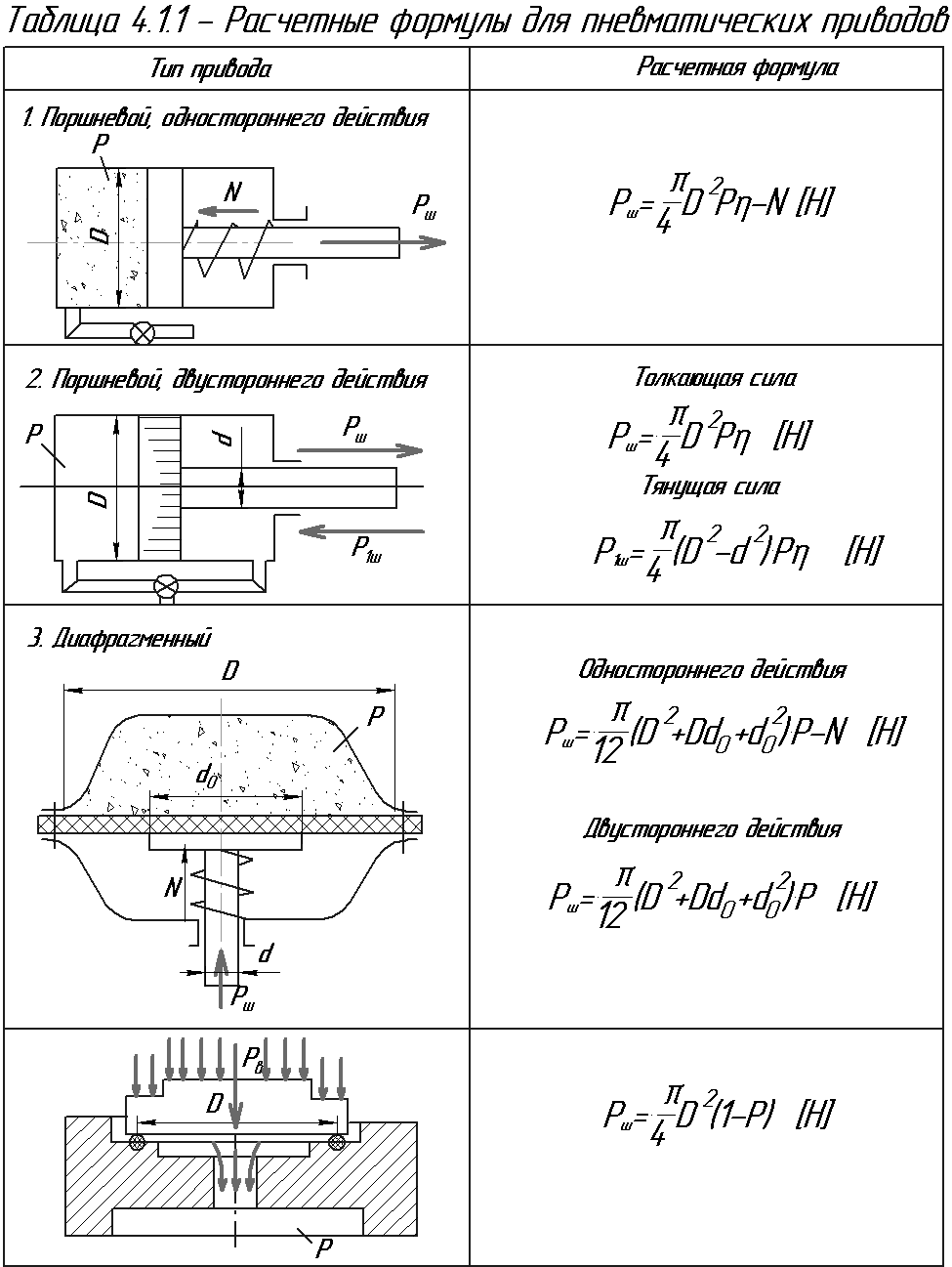

4. 1 Пневматические приводы

Схемы устройства этих приводов и расчетные формулы приведены в таблице 4.1.1. В этих формулах приняты следующие обозначения:

Рш, Pш1 - усилие на штоке в Н,

D - диаметр цилиндра в м,

N - сопротивление пружины возврата при крайнем рабочем положении в Н,

р - удельное давление сжатого воздуха в мПа,

- к.п.д., принимать равным 0,85,

d - диаметр штока пневмоцилиндра в м,

do - диаметр опорной шайбы в м.

Величина давления сжатого воздуха принимается от 50 до 40 мПа, для вакуумных устройств давление в полости разряжения - 1,0 - 1,5 мПа.

Указанные в таблице 4. 1. 1. формулы используются для поверочных расчетов при проектных расчетах находят необходимые размеры, по которым подбирают по нормалям или справочникам (2, 3, 5) ближайший больший размер привода. Для встроенных приводов размеры должны быть округлены по нормальному ряду диаметров. Усилия на штоке привода определяются по схеме закрепления с учетом влияния передаточных устройств и величины усилия зажима заготовки (f2 и 3 настоящего руководства).

Величина усилия на штоке при подаче воздуха со стороны поршня для вращающегося или качающегося цилиндров может быть выбрана по таблице 4.1.2.

Для приводов двустороннего действия пружина возврата не применяется, а, следовательно, усилие пружины возврата в расчетных формулах равно нулю. Подробнее [2], стр.202-205, [3], стр.78, [5], стр. 225.

Для приводов двустороннего действия пружина возврата не применяется, а, следовательно, усилие пружины возврата в расчетных формулах равно нулю. Подробнее [2], стр.202-205, [3], стр.78, [5], стр. 225.Таблица 4.1.2

Диаметр рабочейповерхности цилиндра в мм | Усилие на штоке в кН при давлении сжатого воздуха в МПа | ||

| 40 | 50 | 60 | |

| 200 | 12,56 | 15,71 | 18,84 |

| 250 | 19,63 | 24,54 | 29,45 |

| 300 | 28,27 | 35,34 | 42,41 |

| 350 | 38,48 | 48,10 | 57,73 |

| 400 | 50,26 | 62,83 | 75,40 |