Учебное пособие Павлодар удк 622 012 (07) ббк 30. 3я7

| Вид материала | Учебное пособие |

Содержание4 Прогрессивные методы подготовки руды 4.2 Самоизмельчение руд |

- Курс лекций Учебное пособие Волгоград 2009 удк 330. 01 Ббк 65. 012., 6756.22kb.

- Учебное пособие Павлодар Кереку 2010 удк 53 (075. 8) Ббк 22. 3я73, 1449.38kb.

- Учебное пособие Павлодар удк339. 9 (075. 8) Ббк 65., 1778.36kb.

- Учебное пособие Павлодар удк 94(574+470. 4/. 5+571. 1)(075. 8) Ббк 63. 3(5Каз+2Рос)5я73, 3633.95kb.

- Врамках программы «Прометей» Павлодар удк 94(574. 25)(075. 8) Ббк 63. 3(5Каз)я73, 3259kb.

- Учебное пособие для студентов естественных специальностей Павлодар, 2290.94kb.

- Учебное пособие разработано в соответствии с государственным стандартом специальности, 1131.24kb.

- Учебное пособие удк 159. 9(075) Печатается ббк 88. 2я73 по решению Ученого Совета, 5335.58kb.

- Практикум Новочеркасск юргту (нпи) 2010 удк 330 (075. 8) Ббк 65. 012. 1я73, 2097.42kb.

- Врамках программы «Прометей» Павлодар удк 94(574. 25) Ббк 63. 3(5Каз), 6238.86kb.

3.1.1 Медные руды. Медные руды различаются по характеру вмещающих горных пород и делятся на медно-песчаниковые, медно-порфировые, медные и медно-цинковые колчеданные руды.

Меди опесчаниковые руды представляют собой оруднелые осадочные горные породы, в которых сульфиды меди замещают породные минералы в песчаниках. Количество сульфидных минералов в руде не превышает 16%. Породообразующие минералы – кварц, полевой шпат, кальцит, хлорит, серицит и др.

Основными рудными минералами являются халькопирит, халькозин, борнит. Присутствуют также ковеллин, блеклая руда, пирит. Сопутствующие меди полезные компоненты – серебро и рений. В зоне окисления рудные минералы представлены малахитом, азуритом, броншантитом, купритом, хризоколлой и др. К сульфидным относятся руды, в которых содержание, окисленной меди не превышает 10%. Окисленными принято считать руды с содержанием окисленной меди выше 50-70%; промежуточное положение занимают смешанные руды.

Главными медными минералами медно-песчаниковых руд Джезказганского месторождения являются борнит, халькозин халькопирит. При их обогащении получаются концентраты с высоким (до 40%) содержанием меди и низким (не более 15%) содержанием серы. Породообразующие минералы представлены в основном кварцем. Кроме медных руд, на Джезказганском месторождении имеются участки комплексных руд, содержащих наряду с медью свинец и цинк.

Медно-порфировые руды, как правило, содержат молибден в количествах, позволяющих извлекать его в промышленном масштабе. К этому типу руд относятся руды Коунрадского, Калымакырского, Бощекульского месторождений, а также медно-молибденовые руды Каджаранского, Сорского и Агаракского месторождений. Сульфидная фракция представлена в основном халькопиритом, халькозином, борнитом, пиритом, молибденитом и другими сульфидами. Общее количество сульфидных минералов в руде обычно не превышает 3-4%. По содержанию окисленной меди руды подразделяются на сульфидные (10-15%), смешанные (от 10-15 до 50-75%) и окисленные (более 50-75%). Наибольшее промышленное значение имеют сульфидные руды (90-95% всех запасов). Из сопутствующих ценных компонентов можно отметить рений и драгоценные металлы.

Медные и медно-цинковые колчеданные руды характеризуются высоким содержанием сульфидных минералов, представленных в основном пиритом (50-100%). Главными рудными минералами являются халькопирит и сфалерит. Второстепенное значение имеют халькозин, борнит, марказит, пирротин. Присутствуют также арсенопирит, кубанит, аргентит, галенит и в небольших количествах – золото, серебро, селен, теллур. Существенной особенностью этих руд является тонко зернистость и взаимная вкрапленность медных и сульфидных минералов.

Типичными представителями этого вида руд являются руды Южно-Уральских медно-цинковых месторождений – Сибайского, Учалинского, Гайского.

3.1.2 Медно-никелевые руды. Сырьем для производства никеля служат сульфидные медно-никелевые и окисленные никелевые руды. Окисленные руды перерабатывают на металлургических заводах без предварительного обогащения. Основное производство никеля базируется на сульфидных модно-никелевых рудах. Эти руды наряду с никелем и медью содержат кобальт, селен, теллур и металлы платиновой группы. Поэтому они являются по существу комплексными рудами и требуют соответствующей технологии для полного и комплексного извлечения всех ценных компонентов.

В зависимости от характера оруденения медно-никелевые руды подразделяются на сплошные и вкрапленные. Сульфидные минералы представлены пентландитом, халькопиритом, кубанитом, пирротином и др. Породообразующая часть состоит из основных минералов – оливина, пироксена, плагиоклазов и вторичных нерудных минералов – талька, хлорита, слюд. До 20% общего никеля представлено силикатными минералами. Небольшое количество его (3-5%) находится в тонкодисперсном состоянии. Таким образом, в сумме около 20-25% Ni находится и форме, трудноподдающейся концентрации при обогащении.

Сплошные медно-никелевые руды залегают в виде жил, гнезд, тел неправильной формы. Основную массу составляют сульфиды, содержание которых нередко достигает 90-95% н изменяется в широких пределах. Количество нерудных минералов обычно не превышает 25%. В зависимости от преобладания какого-либо минерала руды разделяются на пирротиновые, халькопиритные, кубанитовые и др.

Медистые медно-никелевые руды (с соотношением меди к никелю 3:1) также имеют несколько минералогических разновидностей. Для этих руд характерна тонкая вкрапленность сульфидов и наличие большого количества вторичных минералов. Содержание сульфидных минералов во вкрапленных рудах не превышает 5-6%, при соотношении меди и никеля менее чем 2:1.

Наиболее распространенным минералом медно-никелевых руд является пирротин. Встречается он в трех кристаллических модификациях, обладающих различными свойствами и определяющих как качество никелевого концентрата, так и технико-экономические показатели обогатительного и металлургического переделов. К месторождениям медно-никелевых руд относятся Норильское, Талнахское и месторождения Кольского полуострова.

3.1.3 Свинцово-цинковые руды. Различают несколько типов свинцово-цинковых руд. Важнейшие из них – полиметаллические (медно-свинцово-цинковые), свинцово-цинковые и свинцовые. В ряде месторождений присутствует в больших количествах барит, который при флотации выделяется в отдельный концентрат. В полиметаллических рудах нередко содержатся, помимо меди, свинца и цинка, золото, серебро, кадмий, индий в промышленных количествах, иногда сопутствуют германий, талий, висмут, почти всегда мышьяк, сурьма и кобальт.

Полиметаллические руды находятся в Восточном Казахстане (Лениногорское, Зыряновское, Белоусовское, Березовское месторождения), в Средней Азии (Алтын-Топканское, Кансайское), на Дальном Востоке (Тетюхинское) и в других районах СНГ. Наибольшее значение имеют руды алтайского типа. Вещественный состав медно-свинцово-цинковых руд весьма разнообразен и зависит как от генезиса месторождения, так и от степени окисления руд.

По относительному содержанию окисленного свинца эти руды подразделяются на сульфидные, в которых содержание окисленного свинца составляет 10-15%, смешанные – от 10-15 до 40-85% и окисленные – свыше 40-85%. Во многих случаях добыча окисленных и смешанных руд раздельно не производится и они поступают на переработку совместно с сульфидными. Основные минералы сульфидных руд – галенит, сфалерит и халькопирит. Часто присутствуют пирит, арсенопирит и блеклые руды. Нерудные минералы представлены обычно кварцем и кальцитом, и в некоторых случаях баритом, хлоритом, серицитом и др. Золото чаще всего связано с медными, свинцовыми минералами и пиритом, встречается оно также в свободном состоянии. Кадмий ассоциирован со сфалеритом.

В отличие от сульфидных руд окисленные и смешанные руды имеют более сложный минеральный состав, характеризуются наличием глинистой и шламистой фракций, ухудшающих физические свойства руд и их обогатимость. Помимо галенита, церуссита, англезита в них присутствуют практически неизвлекаемые при флотации плюмбоярозит и другие ожелезненные свинецсодержащие соединения. Ориентировочно, доля сульфидного свинца в окисленных и смешанных рудах составляет 45-55%, относительно легко флотируемых окисленных минералов свинца 10-20%. Остальные 25-40% состоят из труднофлотируемых соединений, извлечение которых сопряжено с большими потерями и затратами.

В свинцово-цинковых рудах медные минералы или вообще отсутствуют, или присутствуют в количествах, исключающих выделение их в самостоятельный продукт обогащения. По многим другим свойствам свинцово-цинковые руды аналогичны полиметаллическим. Состоят свинцово-цинковые руды из более простых минералов (галенит, сфалерит, пирит, марказит, церуссит и др.) и часто содержат соединения барита. Характерной особенностью этих руд является также тонкая вкрапленность и взаимное прорастание рудных минералов, что затрудняет получение высоких показателей селекции.

Основная масса свинцовых и свинцово-баритовых руд связана с карбонатными породами (известняки и доломиты). Характерным в этом отношении является Миргалимсайское месторождение. Свинцовые руды имеют разнообразный минеральный состав (галенит, пирит, марказит, церуссит, сфалерит, кальцит, доломит, сидерит, барит, кварц и др.), тонкую вкрапленность и высокую степень окисленности.

3.1.4 Вольфрамовые и молибденовые руды. Различают жильные, штокверковые и скарновые вольфрамовые и молибденовые руды. Вольфрам, кроме того, встречается в россыпных месторождениях. Молибден добывается из штокверковых (62%), скарновых (20%) и жильных руд (18%); вольфрам – главным образом из скарновых (55%) и жильных (44%).

Большинство месторождений скарнового типа – комплексные. К ним относятся Тырныаузское, Чорух-Дайронское, Майхурииское и др. Кроме вольфрама, руды этих месторождений содержат молибден, олово, медь, цинк, незначительные количества золота, висмута и ряд других ценных компонентов. Основные минералы – шеелит, молибденит, повеллит. Часть молибдена находится в кристаллической решетке шеелита. Шеелит обычно рассеян в виде мелкой вкрапленности в пироксеновых и других породообразующих минералах или обособлен с кварцем и сульфидами в виде гнезд и жил. Молибден связан главным образом с кварцево-сульфидными прожилками.

В жильных рудах вольфрам представлен вольфрамитом, реже шеелитом. Обычно встречаются кварц-вольфрамитовые и кварц-касситеритвольфрамитовые жилы. Помимо вольфрамовых минералов, в рудах находятся пирит, халькопирит, арсенопирит, галенит, золото и др. К этому типу относятся руды Джидинского, Букукинского и других месторождений. В рудах Иультипского месторождения присутствует в промышленных количествах касситерит. В жильных молибденовых рудах молибден находится в виде микро и крупночешуйчатого молибденита, связанного с кварцем.

В штокверковых рудах вольфрам обычно имеет подчиненное значение и ассоциируется с молибденом, иногда медью, висмутом, оловом и др. Вольфрам находится обычно в виде вольфрамита и шеелита, молибден – в виде молибденита. Примером штокверского месторождения может служить Верхне-Кайрактипское, Коктенкольское и др. Различают собственно молибденовые, вольфрамо-модибденовые и медно-молибденовые руды. Ведущим сырьевым источником производства молибдена являются медно-молибденовые руды.

3.1.5 Оловянные руды. Промышленные типы оловянных руд делятся на две группы: руды коренных месторождений и руды россыпных месторождений. К обеим группам относятся сульфидно-касситеритовые, силикатно-касситеритовые и кварцево-касситеритовые руды. Наиболее распространены силикатно-касситеритовые (63%), затем сульфидно-касситеритовые (24%) и кварцево-касситеритовые (9%) руды.

Силикатно-касситеритовые руды характеризуются наличием значительного количества железистых силикатов — хлорита и турмалина. Наряду с ними встречаются арсенопирит, пирротин, пирит, халькопирит. Станнин находится в небольших количествах. В сульфидно-касситеритовых рудах сульфиды преобладают над другими рудными минералами. Общее количество сульфидов может достигать 90%.

Наиболее часто встречаются следующие минералы: пирротин, пирит, арсенопирит, галенит, сфалерит, станции, реже – халькопирит, блеклые руды, серебросодержащие, висмутовые, сурьмяные и другие минералы. В зависимости от содержания и соотношения различных минералов руды могут быть собственно оловянные, олово-свинцово-цинковые и комплексные, содержащие, кроме олова, свинец, цинк, медь, висмут, мышьяк и другие компоненты.

3.1.6 Ртутные и сурьмяные руды. Ртутные руды. В природе известно свыше 30 минералов ртути. Промышленное значение имеют лишь несколько из них, в том числе сульфид ртути – киноварь и комплексный сульфид ртути и сурьмы – ливингстонит. Небольшое практическое значение имеет и самородная ртуть. Различают несколько типов руд: собственно ртутные, ртутносурьмяные (с антимонитом), ртутно-мышьяковые (с реальгаром и аурипигментом), полиметаллические (с галенитом и другими сульфидами).

По характеру жильных минералов выделяют ртутные руды, связанные с кальцитом, с кварцем и хальцедоном, с кварцем и флюоритом, с баритом. По характеру распределения киновари во вмещающих породах руды делятся на: вкрапленные, гнездовые, прожилковые. Содержание ртути в рудах колеблется в широких пределах – от 0,15 до 5-8%.

Сурьмяные руды в зависимости от формы соединений сурьмы подразделяются па сульфидные, окисленные и смешанные (сульфидноокисленные). Типичным минералом сульфидных руд являются сульфид сурьмы – сурьмяный блеск (антимонит, стибнит). Окисленные руды обычно представлены валентинитом и сенартитом, смешанные руды содержат сульфидные и окисленные минералы, а также минерал кермазит, который состоит из двух частей сульфида и одной части окисла сурьмы. В качестве породообразующих минералов в состав сурьмяных руд входят кварц, флюорит, кальцит, барит. Из сопутствующих компонентов встречаются ртуть, мышьяк, висмут, медь, никель, золото, серебро.

3.1.7 Алюминиевые руды. Бокситы являются важнейшим, наиболее качественным и доминирующим сырьем для производства алюминия. Бокситы состоят из водных окисей алюминия, железа и небольших количеств окислов кремния, титана и некоторых других элементов, а также водных алюмосиликатов. Содержание глинозема в них колеблется от 28 до 52% и более, а отношение глинозема к окиси кремния – от 2 до 12. По своему происхождению бокситы делятся на две основные группы: остаточные и осадочные. Остаточные бокситы – продукт латеризации или выветривания алюмосиликатных пород, при котором происходит разложение алюмосиликатов, вынос кремнекислоты, образование и накапливание гидратов окисей алюминия и железа. Большое распространение месторождения латеритовых бокситов имеют в тропической и субтропической зонах. Осадочные бокситы образовались за счет переносимых реками, а также грунтовыми водами растворов, суспензий и коллоидных соединений алюминия, железа, титана и многих других элементов,

В бокситах обнаружено 42 химических элемента, в том числе 10 (О, H, С, А1, Si, Ti, Ca, Mg, Fe и S) входят в состав бокситов в наибольших количествах. Минералогический состав бокситов очень сложный, установлено, что в них содержится около 100 минералов. В зависимости от степени гидратизации бокситы подразделяются па маловодные (корундовые), одноводпые (диаспоровые и бемитовые) и трехводные (гидраргиллитовые или гибситовые). В СНГ месторождения бокситов находятся на Северном Урале, Южном Урале (бемитдиаспорового типа), на Среднем Урале и в Северном Казахстане (гидраргиллитового типа), а также в других районах. Нефелиновые руды состоят из нефелина, щелочных полевых шпатов, щелочных пироксепов, титаносиликатов и многих других минералов, представляющих собой комплексные соединения окислов алюминия, кремния, калия, натрия, кальция, магния и железа. В России перерабатываются на глинозем нефелиновые породы Кольского полуострова и Кия-Шалтырского месторождения в Сибири. В отличие от бокситов содержание кремнезема в нефелиновых рудах превышает содержание глинозема почти в два раза. Так, в нефелиновом концентрате из хвостов от обогащения апатитовых руд кремнезема содержится 43,1%, а глинозема 29,2%.

Алуниты являются одним из видов промышленного алюминиевого сырья. В природе существует две разновидности алунита: натриевая и калиевая. Первая – с соотношением Na2O:К2О – = (1,7-1,6):1, вторая – с соотношением 1:2 соответственно. Промышленные месторождения алунитов представляют собой изоморфную смесь этих двух разновидностей с преобладанием К2О над Na20. Состав алунита: 37,8% А12О3:11,4% (К, Na)2O; 38,6% SO3, 13% Н2О. В СНГ эксплуатируется Загликское месторождение в Азербайджанской Республике с содержанием алунита в породе 51%.

Глины и каолины являются одним из возможных видов алюминиевого сырья. Месторождения глин и каолинов, которые широко применяются в качестве сырья в химической промышленности для производства огнеупоров и в других отраслях народного хозяйства, известны во многих районах СНГ. Однако экономическая целесообразность их промышленного использования для производства алюминия в настоящее время не установлена.

Сырьем для производства алюминия и алюмокремниевых сплавов электротермическим способом могут служить также высокоглиноземистые силикатные породы с достаточно большим содержанием андалузита, силлиманита и кианита (дистена), а также диаспор содержащие кварциты, глины, каолины и некоторые разновидности бокситов.

3.1.8 Титановые руды. Основными промышленными минералами являются рутил, ильменит, перовскит и сфен. Рутил – двуокись титана – содержит примесь закисного железа. Известные запасы рутиловых руд ограничены.

Ильменит – метатитанат железа – наиболее распространенный минерал титана часто находится в тесной связи с магнетитом, образуя титано-магнетитовые руды. Известны также ильменито-гематитовые руды. До 40% ильменита добывается из россыпей, содержащие от единицы до десятков килограммов ильменита на 1м3 песков. Пески часто имеют комплексный состав. Перовскит – титапат кальция – в ряде месторождений включает примеси ниобия, иттрия, марганца, магния. Крупные месторождения этого минерала находятся на Кольском полуострове.

Сфен, или титанит представляет собой титапосиликат кальция. Добывается совместно с апатитом и нефелином.

Из других сырьевых источников титана можно назвать такие комплексные минералы, как лопарит и некоторые другие титано-ниобиевые минералы.

3.1.9 Магниевые руды. Наиболее часто в природе встречаются следующие минералы магния: карбонаты (магнезит, доломит), сульфаты (кизерит, кианит), силикаты (оливин, серпентин, тальк) хлориды (бишофит, и карналлит). Хлориды магния содержатся также в больших количествах в морской воде и в воде соленых озер. Основными видами промышленного сырья для производства магнии служат руды, содержащие карналлит, бишофит, магнезит, доломит, а также озерная рана и морская вода.

Месторождения ископаемых магниевых солей, как правило, являются комплексными и сопутствуют месторождениям калийных солей. Большие запасы карналлита находятся в Пермской области. Эксплуатируются залежи калийно-магниевых солей Западной Украины, в которых магниевые соединения представлены исключительно в виде сульфатов. При переработке солей этих залежей на калийные удобрения получается большое количество сбросных растворов, содержащих до 25% хлористого магния.

3.1.10 Руды редких металлов. Ниобий и тантал входят в состав большого числа (около 100) минералов, представляющих собой весьма сложные комплексные соли ниобиевых и танталовых кислот. В этих минералах в различных соотношениях содержатся и другие металлы: железо, марганец, щелочные и щелочноземельные металлы, титан, цирконий, торий, уран, олово, сурьма, висмут, вольфрам и др. Наиболее важные минералы могут быть подразделены на две группы: танталониобаты (танталит и колумбит) и титанотанталониобаты (пирохлор, лопарит, коппит, бетафит).

Тантал и колумбит всегда содержат примеси минералов титана, олова, вольфрама и ряда других элементов. Обычно это изоморфная смесь (твердые растворы) танталитов и ниобатов железа и марганца. В колумбите преобладает ниобий, в танталите – тантал. Общее содержание суммы окислов (Nb2O5+Ta2O5) в минералах составляет 82-86%. Пирохлор – минерал сложного состава с содержанием окиси ниобия от 37 до 65% и окиси тантала от 0 до 6%. В основном он содержит соли ниобиевой и танталовой кислот, в которых катионами являются натрий, кальций, редкоземельные элементы. Пирохлор содержит также фтор. Лопарит по химической природе является титанониобатом натрия, кальция и редкоземельных элементов. Соотношение Nb2Os : Ta2Os колеблется в нем от 17:1 до 20:1.

Месторождения тантала и ниобия обычно связаны с пегматитовыми породами. В гранитных пегматитах концентрируются в основном танталит и колумбит, в щелочных (нефелинсиенитовых) –пирохлор, допарит и др.

Минералы циркония концентрируются в основном в гранитных и щелочных пегматитах. Известно около 20 минералов пиркония. Они подразделяются на три группы: двуокись циркония (бадделеит и его разновидности); ортосиликаты циркония (циркон и его модификации); пиркопспликаты натрия, кальция, железа и других элементов (эвдиалит, эвколит и др.). Основные промышленные минералы – бадделеит и циркон, представляюший собой ортосиликат циркония, содержащий 67,2 % ZrO2. Запасы циркона сосредоточены в прибрежноморских россыпях. Здесь циркон накапливается вместе с ильменитом, рутилом, лопаритом и другими минералами, Циркон обычно содержит примесь гафния в количестве от 0,5 до 4% и служит также сырьевым источником для получения этого металла.

Рений, германий, индий, галлий, таллий относятся к числу рассеянных редких металлов. Нахождение рения в природе связано с сульфидами меди и молибдена. Более богаты рением молибдениты медно-молибденовых месторождений. Значительные ресурсы рения сосредоточены в рудах Джезказганского Месторождения, где рений находится в виде минерала джезказганита.

Основное количество германия находится в рассеянном виде в силикатах, сульфидах и минералах, представляющих собой сульфосоли. В сульфидах меди, цинка, свинца, железа германия содержится от тысячных до десятых долей процента. Известны несколько минералов германия (аргиродит, германит, рениерат). Кроме сульфидных руд, источником производства германия служат каменные угли, и которых его содержание колеблется от 0,001 до 0,01%.

Галлий встречается во многих минералах алюминия, железа и цинковых обманках в виде изоморфной примеси в количествах от 0,04 до 0,001%. В настоящее время известен только один минерал галлия – галлит. Связь галлия с алюминием объясняется близостью химических свойств и ионных радиусов этих элементов. Ионы алюминия часто замещены в кристаллической решетке ряда промышленных минералов ионами галлия. Так же как и германий, галлий содержится в углях. В золе углей находят от 0,01 до 0,1% галлия. В настоящее время основным источником получения галлия служат полупродукты и отходы производства алюминия.

Собственные минералы индия открыты недавно и промышленного значения не имеют. Повышенные концентрации индия наблюдаются в сульфидных минералах, преимущественно в цинковых обманках. Содержание индия в последних колеблется от 0,1 до 0,001%. Более высокое содержание индия находят в цинковых месторождениях с большим содержанием железа. Главным источником получения индия служат полупродукты и отходы цинкового и свинцового производств. Индий извлекают также из пылей при производстве олова.

Известны некоторые минералы таллия, но большая часть его находится в рассеянном состоянии в виде изоморфной примеси в сульфидных минералах свинца, цинка, железа, меди и в силикатах (полевых шпатах, слюдах). Наибольшая концентрация таллия обнаружена в сульфидах железа (пиритах и марказитах), где она достигает 0,1-0,5%. Главный сырьевой источник получения таллия – отходы и полупродукты при переработке сульфидных руд.

4 Прогрессивные методы подготовки руды

4.1 Дробление руд

Для более полного вскрытия минералов и получения высоких технологических показателей обогащения большое значение имеет крупность руды, поступающей в измельчительные агрегаты. В большинстве случаев это достигается предварительным дроблением в две или три стадии. Однако некоторые руды требуют подготовки питания мельниц в четыре стадии. Промышленный опыт применения четырех стадийного дробления руды накоплен на обогатительной фабрике Джезказганского горно-металлургического комбината.

Комплексные медно-свинцово-цинковые руды Джезказганского месторождения обладают повышенной прочностью. Но шкале М. М. Протодьяконова коэффициент прочности равен 17-18, индекс работы (по Ф. Бонду) находится в пределах 16-18. К особенностям этих руд относится и высокая сопротивляемость разрушению. При мелком дроблении отношение размера куска максимальной крупности к размеру разгрузочной щели равно, примерно 5,5-6,0, тогда как для руд выше средней прочности оно не превышает 4,5.

По первоначальному проекту Механобра дробление комплексной руды намечалось проводить в три стадии соответственно в дробилках ККД-900, КСД-2200 и КМД-2200. После третьей стадии предполагалось получить продукт крупностью 20-0 мм и выделить из него фракцию флотационной крупности – 0,2 мм с целью предупреждения ошламования руды при измельчении. В ходе освоения построенного дробильного отделения оказалось, что при работе третьей стадии в открытом цикле удается получить продукт крупностью только 35-0 мм, хотя разгрузочную щель дробилки КМД-2200 поддерживали в пределах 5,5-6,0 мм. Содержание класса +20 мм в дробленом продукте составляло 26%, а количество фракции флотационной крупности не превышало 6%.

Поступление в цикл измельчения руды, повышенной против проекта крупности, вызвало необходимость замены стержневых мельниц 2700X3600 мм па мельницы 3200X3400 мм. Несмотря на это, работа отделения измельчения была неустойчивой. Нередко в сливе классификатора первой стадии измельчения содержалось недопустимое количество крупных частиц, что приводило к быстрому износу импеллеров и остановке флотационных машин межцикловой флотации. Наряду с этим наблюдалось и увеличенное ошламование сульфидов.

В связи с этим было рекомендовано ввести четвертую стадию дробления путем дополнительной установки дробилки КМД-2200 в замкнутом цикле с грохотом (совмещенное предварительное и контрольное грохочение). В результате проведения пуско-наладочпых работ были определены параметры работы оборудования по четырех стадиальной схеме, позволившие существенно снизить крупность питания мельниц. В частности, установили оптимальные размеры щели; на дробилке крупного дробления 130 мм, на дробилке среднего дробления 32-34 мм, на дробилке третьей стадии дробления 6-6,5 мм и на дробилке четвертой стадии 5 мм.

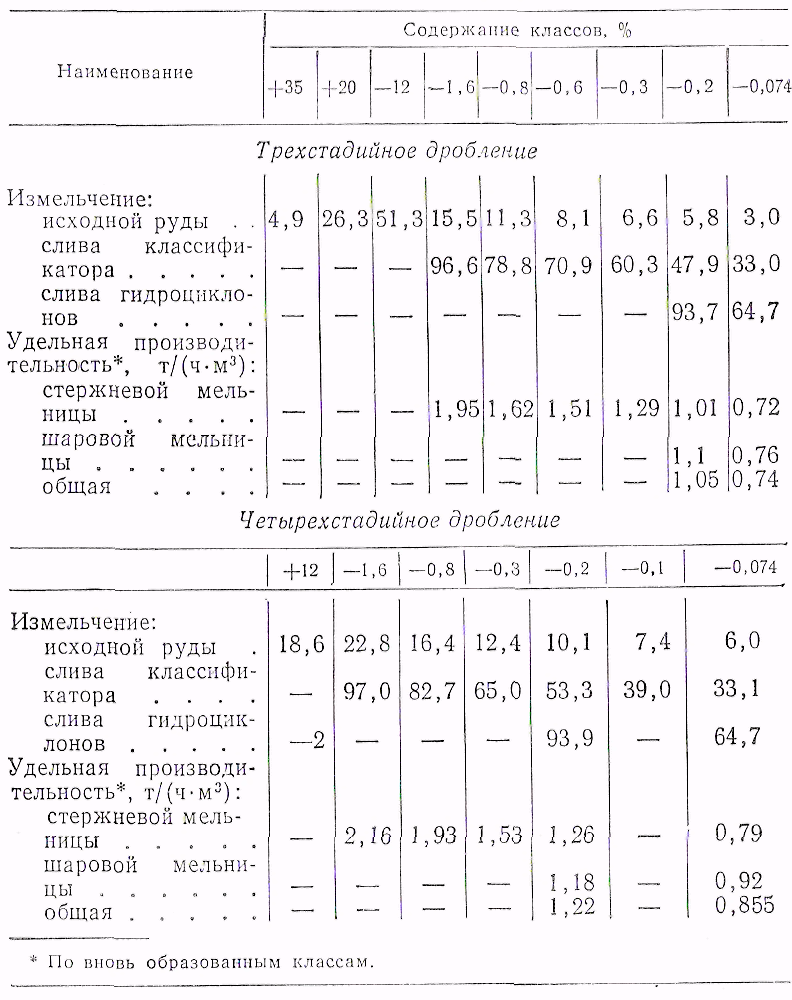

Показатели измельчения руды после трех- и четырех стадийного дробления приведены в табллице 1.

Таблица 1 – Показатели измельчения руды после трех-четырех стадийного дробления, мм

Снижение крупности исходного питания мельниц с 35 мм до 18 мм при одной и той же крупности измельчения в первой и второй стадиях позволило повысить производительность технологической липни на 21%.

При введении четвертой стадии дробления расход электроэнергии на дробление 1 т руды возрос с 2,3 до 2,7 кВтч/т, а на измельчение снизился с 19,7 до 17 кВтч/т. Общий расход электроэнергии на дробление и измельчение снизился на 10,5%.

4.2 Самоизмельчение руд

Дробление и измельчение являются наиболее дорогими операциями процесса переработки руд на обогатительных фабриках. Они требуют больших капитальных затрат и эксплуатационных расходов. Вместе с тем эти операции оказывают существенное влияние и качественные показатели обогащения, так как предназначены для вскрытия минералов, обеспечивающего необходимые условия для успешного проведения флотации.

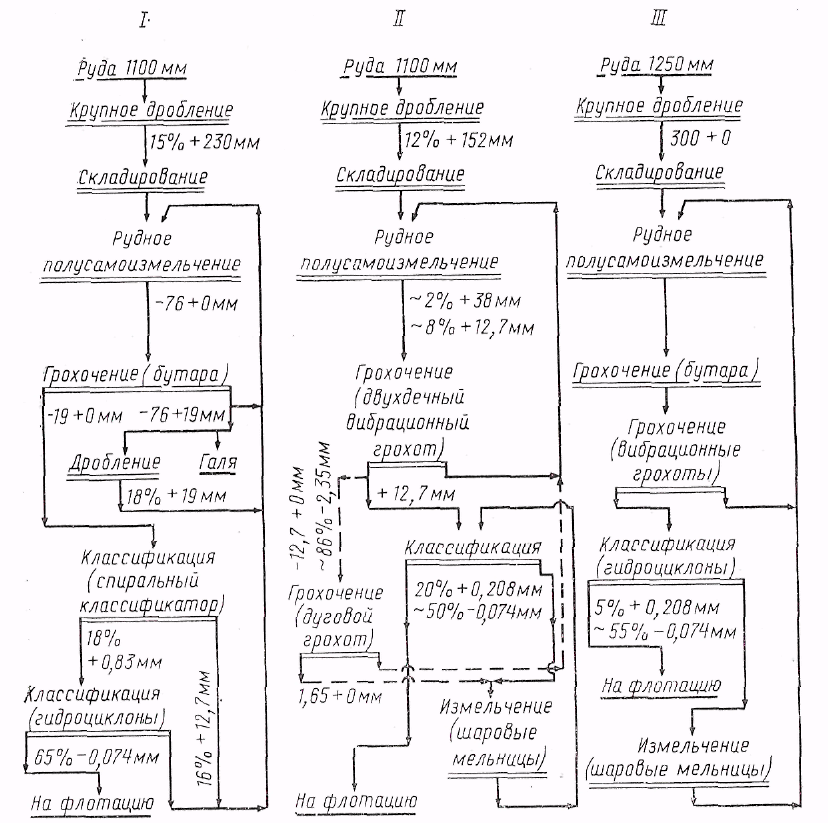

Сокращение капитальных затрат на строительство цехов дробления и измельчения, совершенствование, их технологии и снижение эксплуатационных расходов является весьма актуальной задачей. В настоящее время наиболее прогрессивным направлением в решении этой задачи является рудное самоизмельчение крупнодробленой руды в мельницах «Каскад». В чистом виде рудное самоизмельчение представляет собой измельчение мелких и средних фракций более крупными кусками руды. Масштабы применения рудного самоизмельчения быстро расширяются, хотя этот процесс и не является универсальным. В мировой практике удельный вес фабрик с рудным самоизмсльчением в общем количестве строящихся предприятий увеличился почти в 10 раз, в то время как число фабрик, строящихся по традиционной двустадийпой схеме шарового измельчения, сократилось в 5 раз.

Рудное самоизмельчение, если оно применимо по характеру месторождения и природе руды, при надлежащих условиях (рациональной схеме, крупном оборудовании, прогрессивных инженерных решениях), выгоднее других способов рудоподготовки главным образом по капитальным затратам, объемам и срокам строительства. Эксплуатационные расходы при рудном самоизмельчении ориентировочно на 10% ниже, чем при обычных схемах рудоподготовки. В некоторых случаях рудное самоизмельчение снижает возможность переизмельчения руды и образования повышенного количества шламовой фракции. Положительные результаты дало внедрение этой технологии на одной из фабрик. Замена стальных измельчающих тел рудой позволила повысить извлечение минералов в товарную продукцию за счет уменьшения их, переизмельчения.

В настоящее время для руд цветных металлов процесс рудного самоизмельчения в чистом виде используют только в некоторых случаях, так как для большинства руд обычно требуется применение технологического регулирования или интенсификация этого процесса с помощью других средств.

1 – «Симилкамин»; 2 – «Пима»; 3 – «Лорнекс»