Вступ

| Вид материала | Документы |

- Вступ, 323.48kb.

- Програма дисципліни кредитний модуль " основи радіоелектроніки" (для груп фф) Вступ, 153.44kb.

- Питания з Програми з курсу «Механіка», що виноситься на зм 1 вступ, 86.8kb.

- Робоча навчальна програма здисципліни: Принципи І методи аналізу художнього твору Спеціальність, 222.75kb.

- План, вступ, викладення змісту теми (як правило, 2 глави), висновок, а також список, 24.79kb.

- Вступ України до Світової огранізації торгівлі. Законодавчі зміни. Галузеві стратегії”, 72.41kb.

- Робоча навчальна програма Модуля Вступ до спеціальності Для студентів спеціальності, 404.17kb.

- Вступ до історії україни 5-й клас (35 годин), 86.86kb.

- Вступ до історії україни 5-й клас (35 годин), 104.36kb.

- М. В. Ломоносов; [вступ ст., сост., примеч. А. А. Морозова]. Ленинград : Сов писатель,, 249.18kb.

Розділ 11. Технології переробки рослинних залишків

11..1. Загальні положення.

Рослинні залишки - деревна стружка, тирса, щепа, вівсяні, бавовні, Нрове лушпиння, кукурудзяний качан та інші відносяться до вторинних матеріальних ресурсів, які не підлягають регенерації. З іншого боку, в по-рівнянні з іншими видами відходів рослинні відходи добрі тим, що їх запах постійно поновлюються за рахунок росту і розвитку рослин. Багато спеціалістів вважають, що в найближчий час рослинні відходи зможуть стати замінником багатьох матеріалів не тільки внаслідок простого Двлення ресурсів, але і завдяки тому, що по структурі вони володіють комплексом властивостей, які обумовлюють їх широке застосування, З тваринних відходів практично отримують все те, що одержують з вугілля, нафти і газу.

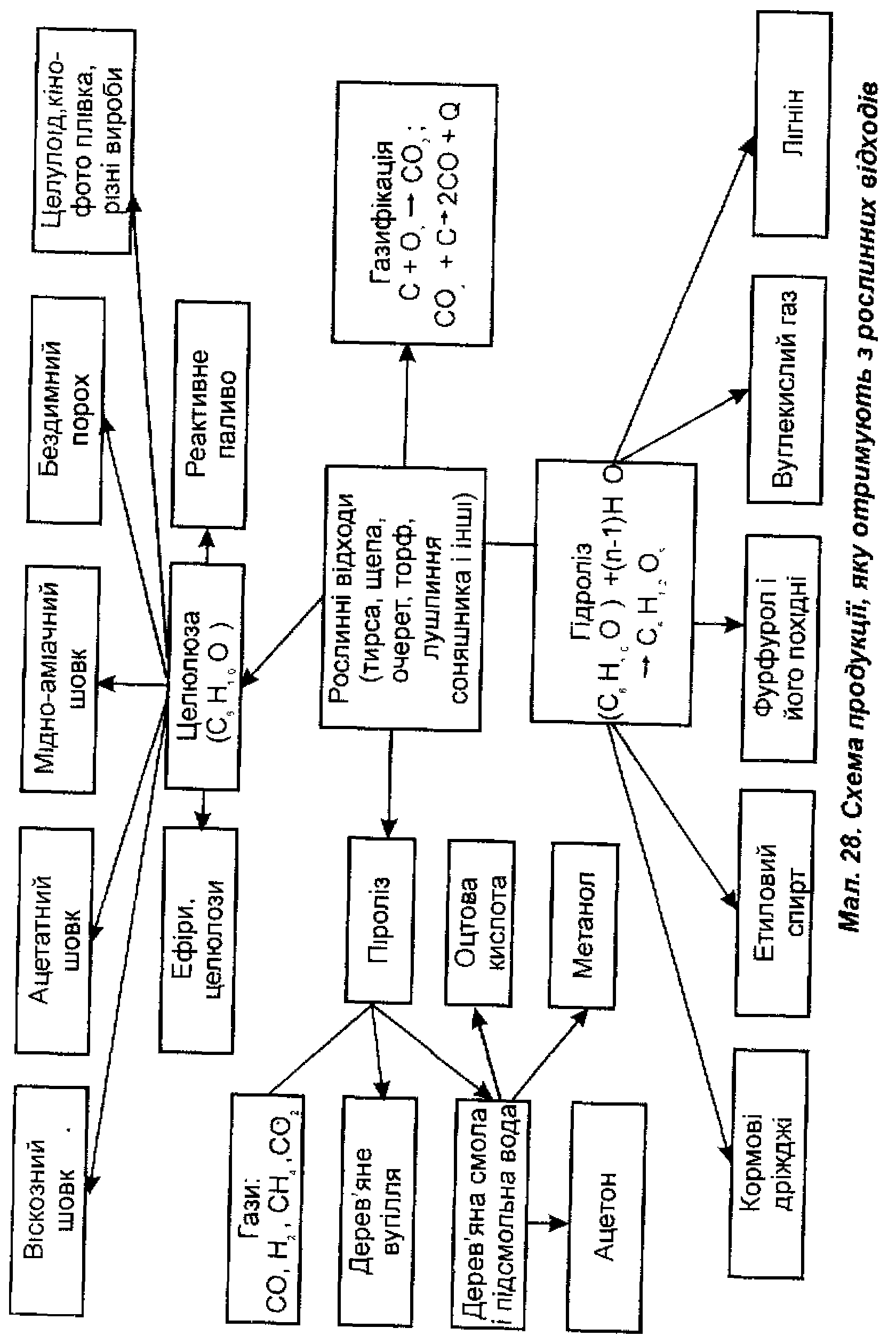

Деревину і інші рослинні відходи переробляють механічно-хімічним способом, отримуючи будівельні конструкції; хімічним для виробництва втої клітковини або целюлози-сировини для одержання штучних тканин, •димного пороху, кіно- і фотоплівки, целулоїду і інших полімерів; гідроліти, який дає активоване вугілля, спирти, кислоти, розчинники, каніфоль, •юлізом, який дає кормові дріжджі, фурфурол, етиловий спирт, аміно-кислоти, вітаміни, премікси і інші речовини. І все ж не дивлячись на різ-номанітність методів переробки деревини і рослинних відходів, велика їх кількість не використовується і спалюється або викидається без викорисання.

10.2. Отримання деревинностружкових і деревинноволокнистих плит.

Метод виготовлення деревинностружкових і дерево-волокнистих плит і конструкцій полягає в тому, що подрібнена деревина чи рослинні відходи змішуються з синтетичною смолою типу фенолформальдегідної або іншої і пресуються при відповідній температурі і відповідному тиску. Для надання виробам водостійкості в суміш додають парафінову чи каніфольну емулсію. Такі вироби, як плити, можуть бути облицьовані шпоном, папером, фанерою або листовим пластиком.

Деревиннобетонні будівельні матеріали-плити, перемички, стовпи і інші також можна отримувати з деревинноволокнистих відходів. Ці матеріали володіють великою міцністю, не піддаються гниттю, не пліснявіють і не прять, добре утримують штукатурку і фарбу.

Міцність деревобетонних будівельних конструкцій при товщині 8-40 мм і цільності 1160-1200 кг/см2 на протязі довгого часу на прогін дорівнює 100-150 кг/см2.

Технологічний процес отримання деревобетонних виробів полягає в тому, що подрібнені деревні та рослинні відходи сортують на грохоті по розмірах, змішують з рівною кількістю цементу з добавкою прискорювача твердіння, кладуть в плоскі та інша форми і пресують. Потім піддають термообробці в тунельній суцільній печі на протязі 12 діб.

Отримання з деревини самозмазуючих виробів проводиться завантаженням відходів деревини в автоклав, де їх піддають дії вакууму при кімнатній температурі для відділення легколетких компонентів і вологи. Далі в автоклав подається полімерна або масляна емульсія, емульсія фторопласту з 12%-ною добавкою поверхнево-активної речовини. Просочена маса або заготовка виробу поступає в камеру пресування, де прогрівається і витримується певний час. А потім піддається пресуванню при 80-90°С і тиску 100-130 кг/см2 Виріб набуває монолітний і міцний вигляд.

Лінгамон - новий міцний матеріал з деревинних відходів, який рівно-| цінний бронзі. Він утворюється обробкою рослинних відходів аміаком. Од- нак, він коштує в 10 разів дешевше за бронзу. Вироби з лінгамону отримують також пресуванням. Цей матеріал, як і метали, обробляється на меха-норізальних верстатах, піддається різанню, фрезеруванню, свердлінню струганню. Лінгамон витримує різні перепади температур, не піддається гниттю, як і пліснявінню. Виробляють з лінгамону: паркет, меблі, музичні інструменти, шаблони копіювальних верстатів, спортивне обладнання втулки, вкладиші, підшипники і т. п.

Недавно з'явилось повідомлення, що в якості зв'язуючого для деревиннотирсових плит, а також будівельних виробів з будь-яких рослинниз залишків, використовують природний магнезит та бішофіт. Ці речовині збираються і у вигляді відходів деяких металургійних підприємств Технологія одержання цих виробів подібна викладеній вище. Вироби з такого матеріалу нагадують вироби з деревини; тримають цвяхи, клеяться столярним клеєм. Вважається, що вироби на основі магнезиту або бішофіту більш небезпечні, ніж вироби на основі фенол-формальдегідних смол. В них немає фенолу, формальдегіду і інших шкідливих речовин, які випаро вуються і отруюють атмосферу.

Технологія нових конструкцій розроблена д.т.н., академіком АН М.В.Бірюковим. Він же директор НДО об'єднання "Втордрев" (м.Балбановка, Калузької області).

Технологія виробництва деревиннотирсових конструкцій на основі магнезиту або бетофіту поточна, дроблення матеріалу, сушіння, просочування зв'язуючим та пресування в брус. Разом з рослинними залишкам отримані також матеріали із сміття. Бруси використовують для виготолення колодязів, колекторів, шпал для швидкісних трас. Технологія закуплена італійськими фірмами та іншими країнами.

10.3. Деструктивні способи переробки деревини і рослинних залишків.

10.3.1.Гідроліз деревини і рослинних залишків.

Гідроліз деревинних і рослинних відходів сільського господарства являє собою процес розладу поліцукрів, які в них є в великій кількості, водою в присутності каталізатора-кислоти або лугу з приєднанням елементів води, одержання моноцукрів і інших проміжних сполук. Серед них мурашина, оцтова кислоти, метиловий, етиловий і інші спирти, ксилоза, фурфурол, вуглекислий газ, (глюкоза, білкові дріжджі, антибіотики, премикси, амінокислоти і інші. При гідролізі рослинних матеріалів залишається багатотоннажний відхід - так званий гідролізний лігнін.

Гідролізні підприємства такого роду підпорядковані міністерству медичної і мікробіологічної промисловості.

Всі вищеперелічені речовини виділяються із деревинних і рослинних гідролізатів. Ксилозу - п'ятиатомний цукор для діабетиків - отримують з лушпиння бавовняного насіння, так як в ній, а також в кукурудзяних качанах, міститься багато пентозанів-поліцукрів, з яких утворюється ксилоза. Глюкоза, виноградний цукор міститься в усіх гідролізатах. Якщо глюкозу не вилучати, то на її нейтралізованих розчинах можна вирощувати мікроорганізми тобто білок-масу віджатих і висушених мікроорганізмів. Якщо гідролізат піддати бродінню, то отримують винний або етиловий спирт і вуглекислоту. В підгоні від гідролізу виділяють метанол, оцтову, мурашину кислоти і фурфурол-напівпродукт основного органічного синтезу. Фурфурол находить широке застосування як розчинник для очищення нафтопродуктів, виробництва каучуку, нейлону, пластмас, медичних препаратів фурациліну. фурамону, І ІАСКу, пахучих речовин, засобів захисту рослин та інших.

Хімічна переробка глюкози - гідрогеноліз, тобто за участю водню, дає можливість отримати гліцерин, етиленгліколь, пропіленгліколь, фруктозу-цукор для діабетиків і інші речовини

Технологічний процес гідролізу рослинних матеріалів зводиться до того, що сировину в вигляді тирси, щепи, або соняшникового лушпиння (або лушпиння інших культур) завантажують у вертикальні циліндричні автоклави ємкісттю 18-50 м3 Туди ж безперервно додають 0,5-1,0% розчин сірчаної кислоти і юстру пару. Процес розкладу поліцукрів відходів проходить при 160-190°С тиску 10-12 атм. Утворюються моноцукри, які переходять в розчин, який безперервно виводиться з автоклавів, вони називаються гідроліз-апаратами. Гідро-шзат виводиться через нижній отвір, який має фільтр для затримання твердих частин. В апараті залишається гідролізний лігнін, який вилучається, "вистрілюється" із гідроліз апаратів за рахунок збиткового тиску. Гідролізат далі переробляється згідно з профілем заводу на етиловий спирт, дріжджі, або технічну глюкозу та її похідні. В процесі гідролізу вилучають пари, з яких дистиляцією отримують метанол, оцтову кислоту і фурфурол. В залежності від кінцевого продукту змінюється режим і технологія гідролізного виробництва, а також провина і етапи вилучення кінцевих речовин.

Зараз основним продуктом гідролізних виробництв є білкові кормові дрЬк-ч іч, яких отримують більше 1 млн. т на рік і які йдуть на відгодівлю тваринє

10.3.2. Суха перегонка або піропіз рослинних відходів. Піропіз - процес термічного розкладу деревини або інших рослинних відходів без доступу повітря при атмосферному або підвищеному тиску, який проводиться у спеціальних ретортах з одержанням трьох фракцій: газу, рідкої і твердої деревного вугілля.

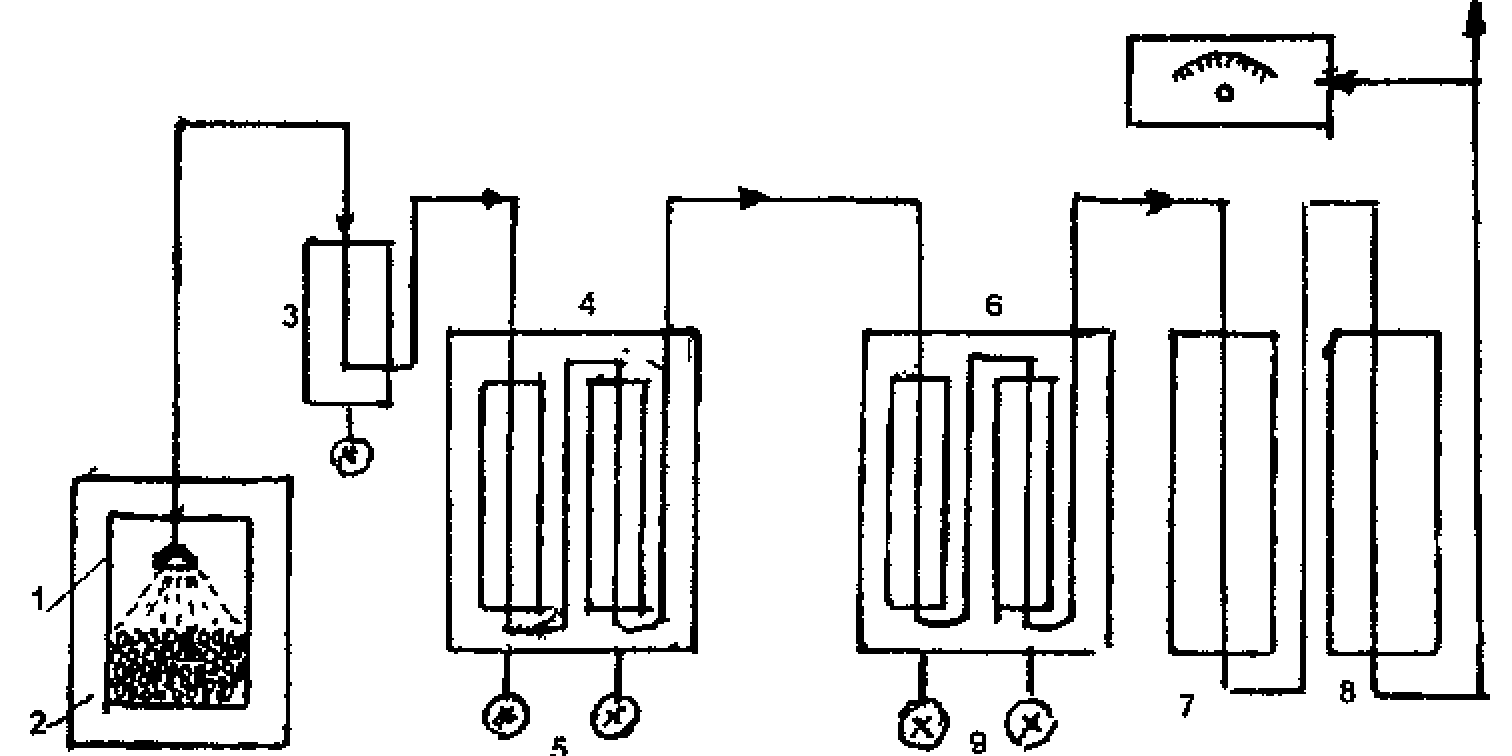

Мал. 27. Схема установки для піролізу палива і відходів

1 — реторта; 2 — електропіч; 3 — пастка для продуктів осмолення, 4 — холодильники-конденсатори; S — мастиловловлювачі;

6 — електростатичні газоочисники; 7 — кислотний газоочисник;

8 — лужний газоочисник

На мал.27 дана схема технологічного процесу піролізу. При конденсації газів отримують смолу, водний дистилат і неконденсуючі гази. Оптимальна температура процесу 400-500°С. Із дистилату вилучають оцтову кислоту, метиловий або дерев'яний спирт і ацетон. Найбільш важливою часткою смоли є феноли і їх метилові ефіри. Вихід продуктів сухої перегонки деревини дається в таблиці 26.

Таблиця 26 Вихід продуктів сухої перегонки різних порід деревини

| Продукти | Масова доля, % | ||

| береза | ялина | сосна | |

| Дерев'яне вугілля Газ Смола відстійна Смола, яка розчинялась у водяній ВИТЯЖЦІ Вода Оцтова кислота Метиловий спирт Ацетон | 32 14 8 8 28 7 2,6 0.9 | 38 14 8 8 27 3.0 1.0 0,2 | 38 15 12 8 22 3,5 0,9 0,2 |

Газифікація або енергохімічна переробка рослинних відходів - це комплексний пірогенний процес, який здійснюється в газогенераторах шляхом неповного окислення сировини киснем повітря, водяною парою або вуглекислим газом при більш високій температурі, ніж суха перегонка. В цьому випадку основна маса рослинних відходів перетворюється в гази. Так, із 1 тонни сухої деревини вологістю 42-45% отримують 1300-1500 м3 газу з теплотворною здатністю 1550 кад/м3, 75 кг смоли, 130 кг розчинної смоли і ЗО кг технічного оцтовокислого кальцію. В склад осадової смоли входять кислоти (похідні парафінових вуглеводів), феноли і нейтральні речовини. Фенольна частина складається на 15% із одноатомних фенолів, 30% дво-1 трьохатомних фенолів типу гідрохінона, резорціна і на 40% не повних ме-іилових ефірів фенолів.

Фракція фенолів використовується в якості клеючих речовин при отриманні деревинностружкових плит, Гази-основна частина продуктів газифікації - окис вуглецю, водню, метану і інших. Вони ідуть як сировина для хімічної промисловості під назвою "синтез-газ" або як паливо.

10-З.З.Отримання целюлози та її похідних.

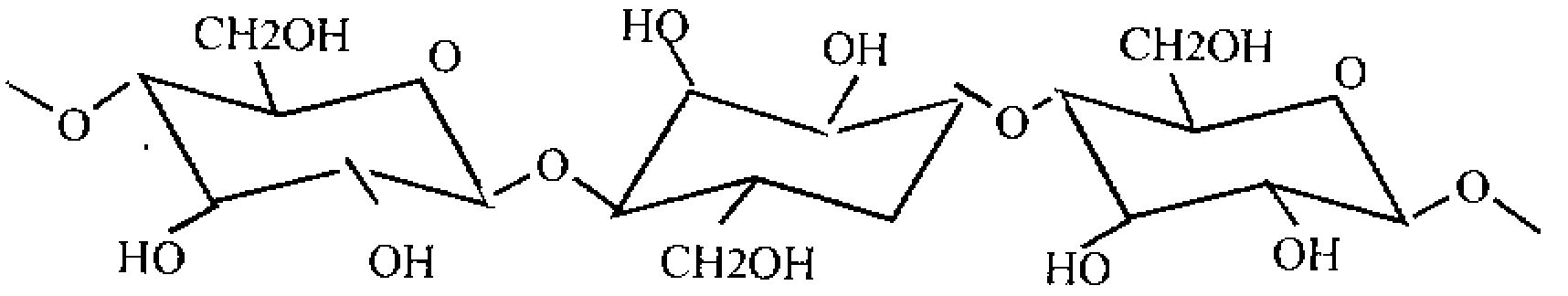

Целюлоза, або клітковина, являє собою поліцукрид, який побудований із елементарних частин ангідро-сі-глюкози

Целюлоза - головна складована частина кліткових стінок вищих рослин, їх скелет, каркас, який несе основне механічне навантаження. Найбільша кількість целюлози знаходиться в бавовні 97-98%, в деревині її 4-•>% з розрахунку на суху речовину, в стеблах однорідних рослин 30-40% очерет,

кукурудза, злакові рослини, соняшник і ін. Виділення целюлози із природних матеріалів засновано на дії реагентів, які руйнують або розчиняють не целюлозні компоненти. Для вилучення целюлози з деревини, яка містить 4-50% целюлози, 5-10% гексозанів, 10-20% пентозанів, 20-30% ' ніну і 2-5% смол, її обробляють розчином, який містить 3-6% вільного ірчистого газу і 2% зв'язаного бісульфату кальцію.

Варіння деревини для одержання целюлози проводиться під тиском і температурі 135-150°С на протязі 4-12г. Всі домішки, крім целюлози, переходять в розчин. Целюлозу відфільтровують, промивають водою і облагороджують, набілюють і обробляють 4-10% розчином лугу. Після промивання, переборення в листки картону і сушіння целюлозу направляють на заводи для виробництва штучного шовку-віскозного, ацетатного і мідноаміачного, а ' ікождля отримання високоякісного паперу і картону.

Сульфатне варіння деревини - другий спосіб одержання клітковини зводиться до того, що деревну тирсу, щепу або очерет і інші рослинні відходи обробляють /варять/ в 4-6% розчині їдкого натрію або в його суміші сірчистим натрієм при температурі 170-175°С на протязі 5-6 г. А потім проводять ті ж операції, що перелічені в першому способі.

10.3.4. Обробка дерев'яної тирси гама-промінням.

ВНДІ-гідроліз (Санкт-Петербург) радить використовувати тирсу хвойних порід дерев, які оброблені не шкідливими дозами гама-променів, якості грубого корму для тварин. Це викликано тим, що у північно-західних областях Росії в неврожайні роки відчувається дефіцит соломи насіння культур і особливо в зимовий період.

ВНДІ-гідроліз запропонував автору цього посібника випробувати звичайну тирсу і ту, яка оброблена різними дозами гама-променів, на їх поглинаючу властивість білка з його розчину.

Наші досліди довели, що зразки радіолізованої тирси за своїми пог наючими властивостями по відношенню до кератинового гідролізату роз міщаються у відповідності з дозами випромінення в 50,90 і 130 мегарад. Найбільшою поглинаючою властивістю по відношенню до білкового гідролізату володіє тирса, яка була оброблена 130 мегарадами. Тут в розчині залишилась найменша кількість білка, так як основна частина його адсорбувалась. Потім йде тирса, яка була радюлізована 90 і 50 мегарадами найменшій мірі поглинає білок тирса, яка не була оброблена рад промінням. Дослідження механізму адсорбції довели, що процес поглинання носить характер не фізичної сорбції, тобто захоплення частки білка порами частинок тирси, які були "розрихлені" гама-промінням, а з мосорбції, тобто хімічної взаємоді' між частинками деструктурованих діок целюлози і функціональними групами білкових молекул.

Таким чином встановлено, що обробка дерев'яної тирси різними дозами гама-променів підвищує поглинаючу властивість їх поверхні, ніби збільшуючи їх за рахунок "розрихлення", що виявляється в їх більшій мірі сорбції продуктів гідролізу білка-кератину Ці експерименти показали, що1 тирса, яка радіолізована гама-промінням і збагачена білковим розчином буде володіти більш харчовою здатністю. На мал 28 доведена схема про- дуктів, які одержують з рослинних відходів

10.3.5. Про макулатуру. 1

У Великій Британії п'ята частина періодики (газети і журнали) закінчІ ють своє існування у графстві Кент, де знаходиться найбільша у ЄвроИ фабрика по утилізації" макулатури потужністю до 450 тис т ТехнологічниіИ процес макулатуру подрібнюють водою до одержання однорідної напіИ рідкої маси, миючими засобами із неї вимивають типографську фарбу, іВ маси видаляють дротяні скобки, клей, частинки пластиків, бруд і мінераль-в ні частинки Далі маса формується в паперову стрічку, на якій знову можна друкувати газети Ширина 9 м, швидкість 100 км/год. 5% газетного матеріалу в Європі виробляється на цьому папері. Цикл вироблення паперу три-' ває 14 днів

Аналітики із Центру дослідження технології навколишнього середовища в Лондоні проаналізували 5 способів утилізації паперових відходів:

1) переробка макулатури до якості першого сорту,

2) переробка макулатури до якості другого сорту;

3) спалювання з використанням одержаної енергії;

4) компостування; і

5) захоронения на звалищах з вловлюванням біогазу. ;

При цьому враховувалось, вартість вторинного продукту, вартість електроенергії, яку можна отримати за рахунок спалювання біомаси, шкоду, довкіллю Висновок в умовах Англії вигідніше всього макулатуру спалюва-8 ти, одержуючи електроенергію. ;

КОМПОСТИРОВАНИЕ

1.1.Общая информация

Как известно, есть три принципиальных способа обращения с твёрдыми бытовыми отходами (ТБО) – складирование на полигонах, компостирование или термическая переработка (все другие способы – их вариации или комбинации). При этом компостирование может быть двух основных видов.

1) Аэробное – на открытых площадках (или в открытых траншеях) – «полевое»; при этом основной продукт – высококачественное органическое удобрение, а побочный – биогаз.

2) Анаэробное, как правило, в заводских условиях – с получением, главным образом, биогаза, а в качестве побочного продукта («шлама») – органическое удобрение.

Возможны также комбинации пунктов 1 и 2 (см. рис. 1,2,4,5).

Технология полевого компостирования допускает совместную переработку ТБО с богатыми азотом осадками сточных вод сельскохозяйственного сектора и производства пищевых продуктов, а в городах – осадков канализационных коллекторов (ОКК). Применяют две принципиальные схемы полевого компостирования: с предварительным дроблением ТБО (рис. 1 а, б, г) и без предварительного дробления ТБО (рис. 1 д – там происходит дробление уже образовавшегося компоста). Установки полевого компостирования, оснащенные дробилками для предварительного измельчения ТБО, обеспечивают больший выход компоста и дают меньше отходов производства. Кроме того, в схему компостирования иногда встраивают «биобарабан» для «принудительного» ускорения процесса – но это уже не совсем полевое, а скорее заводское компостирование (рис. 1 в).

Как следует из данных табл. 1 и 2 [Петруков О.П. и др. “Основные направления совершенствования системы управления ТБО в г. Москве” - Москва: ВИНИТИ, 2000, вып. 6], складирование ТБО на полигонах (разумеется, соответствующих современным экологическим и градостроительным требованиям), и поныне является самым распространённым (70-90% кроме Японии – см. табл. 1) и самым дешевым (см. табл. 2) способом решения проблемы ТБО (хотя следует отметить, что в этих же странах объём захоронения отходов неуклонно сокращается за счет всё более полного извлечения из ТБО вторсырья, а также за счет утилизации оставшейся органической части биохимическим или – реже - термическим способом).

В Украине образуется ежегодно приблизительно 10-12 млн т ТБО (в т.ч. в г. Донецке около одного млн тонн/год), 80-90% которых вывозится на «официальные» свалки. До 30% всех ТБО Украины размещается на 90-100 крупных полигонах ТБО (всего в Украине приблизительно 750 полигонов ТБО – правда, большинство из них не соответствует современным экологическим и градостроительным требованиям), наиболее рентабельных для добычи и использования этого газа. Потенциал свалочного газа, доступного для производства энергии на этих крупных полигонах ТБО, составляет около 400 млн м3/год, что эквивалентно 300 тысяч тонн условного топлива («у.т.». Однако, используя методы компостирования для органической части вышеупомянутых ТБО, в идеале также можно получить свыше 1 миллиарда биогаза (из расчета 100-120 м3/тонну ТБО).

Кроме того, на действующих в Украине 18 крупных станций очистки канализационных стоков также может быть получено до 1 млрд куб. м биогаза.

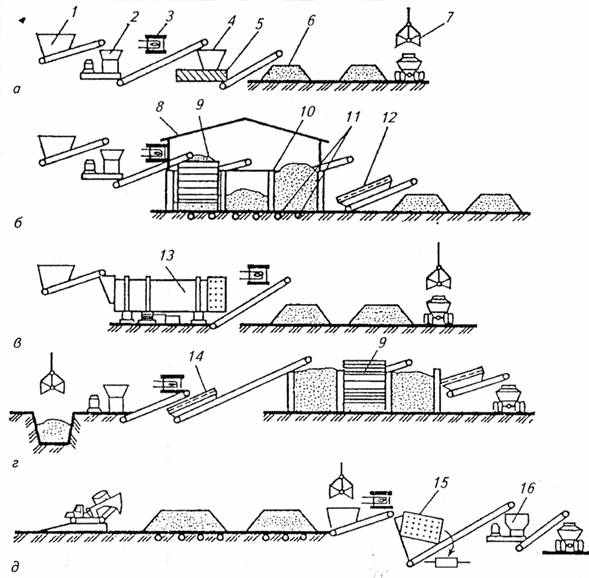

Рис. 1 – Схемы сооружений и оборудования для различных способов

компостирования ТБО

А – совместная переработка ТБО и ОСВ/ОКК; Б – компостирование ТБО в две стадии; В – схема с предварительной переработкой ТБО в биобарабане; Г – схема с предварительным дроблением, грохочением и компостированием в открытых лотках, поделенных на отсеки или секции; Д – компостирование недроблёных ТБО.

1 – приёмный бункер с пластинчатым питателем; 2 – дробилка для ТБО; 3 – подвесной электромагнитный сепаратор; 4 – подача ОКК; 5 – смеситель; 6 – штабеля компоста на «дозревании»; 7 – грейферный кран; 8 – закрытое помещение для первой стадии компостирования; 9 – передвижная система для перелопачивания и перегрузки компоста; 10 – продольные подпорные стенки; 11 – аэраторы; 12 – контрольный грохот для компоста; 13 – биобарабан; 14 – первичный грохот для отсеивания крупных фракций ТБО; 15 – цилиндрический контрольный грохот; 16 – дробилка для компоста.

Таблица 1 - Способы удаления ТБО в странах “семёрки” (%)

-

Технология

США

Англия

Франция

Германия

Япония

Полигоны

84

89

55

73

27

Сжигание

15

10

35

25

70

Компостирование

1

1

10

2

3

Однако и «среднегородской зелёный потенциал» весьма значителен. Так, в г. Донецке, по нашим приблизительным оценкам собирается за год:

Листвы (улицы, сады, парки);

Ботвы и травы (частный сектор, дачи в черте города, парки);

Веток – (улицы, сады, парки);

Всего – около 50 тысяч куб..м/год.

Что касается осадков городских канализационных отстойников (ОКК), то, например, в Лондоне они перерабатываются на 100%, при этом удаётся получить для городских нужд до 10 млн куб. м/год биогаза. В Украине же этот колоссальный источник вторичного

Таблица 2 – Средние удельные экономические показатели различных способов

удаления ТБО

-

Показатель

Затраты в зависимости от способа удаления ТБО

(USD/т)

Поли-гон

ТБО

Сжига-ние

Компо-стир.

МСК*

МСК+

сжига-ние

МСК+

ком-пост.

Комп-лексная

перераб.

Капитальные вложения

47

280

90

50

330

100

240

Эксплуатацион-

ные затраты

25

10

10

3

13

9

14

Общие затраты

30

47

28

37

50

35

40

% неутил. ТБО**

100

30

30

95

15

55

8

*МСК – мусоросортировочный комплекс.

** Складированные на полигонах ТБО.

Таблица 3 – Расходы за 2002 г. по Петровскому полигону (№ 4) г. Донецка

-

№

Наименование расходов

Стоимость, грн

1.

Дизельное топливо

10281

2.

Бензин

411

3.

Масло моторное

41

4

Электроэнергия

65

5

Вода

55

6

Твердое топливо – уголь

504

7

Заработная плата рабочих

17400

8

Запасные части

109

9

Материалы разные

181

10

Содержание зданий и сооружений

443

11

Строительство дезбарьера и обработка полигона лизолом

8131

12

Рекультивация участка

3668

13

Спец.одежда рабочим

133

14

Амортизационные отчисления

499

15

Оплата за оформление земли

879

16

Экологический сбор за загрязнение окружающей среды

6086

Итого расходов

48886

Себестоимость складирования 1 т ТБО

0,98

Стоимость приёма 1 м3 ТБО (от ЖКХ / от предпр.)

1,3 / 6,7

органического сырья используется…на ноль процентов! (Правда, на одной из крупнейших в Украине Бортнической станции, куда ежесуточно со всего Киева поступают 1,3 миллиона куб. м канализационных сточных вод, ввели экспериментальную установку по переработке ОКК – но там их сжигают в котле-газификаторе).

Возможные рынки компоста в Украине

Население

Садовые участки

Предприятия

Питомники

Теплицы

Сельское хозяйство

Ландшафтное устройство

Государственные ведомства

Общественные парки

Придорожные полосы

Рекультивация земель

Рекультивация свалок

Рекультивация горных разработок

Рекультивация городских пустырей

1.2. Позиция Евросоюза

В сентябре-2003 в немецком городе Витценгаузен был торжественно отпразднован несколько необычный юбилей: 20 лет со дня рождения так называемого «биоконтейнера» - бочки для сбора пищевых отходов. «Биоконтейнер принадлежит к числу наиболее успешных германских проектов, - с гордостью заявил один из авторов изобретения, профессор Технического университета в Брауншвейг Клаус Фрикке. - По-моему, здесь можно говорить об успехе. Все-таки сумма инвестиций в это столь важное для охраны окружающей среды дело достигла уже четырех миллиардов евро". Далее он сказал: «Правда, есть у биоконтейнера и конкуренты. Так, простое сжигание мусора намного дешевле и удобнее, чем его сортировка и последующая переработка».

Однако именно раздельный сбор ТБО – есть непременное условие успеха программы компостирования ТБО. С точки зрения специалиста по компостированию для его успешного осуществления прежде всего необходимо ограничить или исключить те компоненты ТБО, которые не разлагаются микроорганизмами, а также те компоненты, при разложении которых могут выделяться токсичные газы («проблемная эмиссия»). В этом смысле как раз очень важен «биоконтейнер» (т.е. отдельный контейнер для пищевых отходов) - ведь с точки зрения перспектив компостирования в нем собирается наиболее быстро и полно биоразлагаемая, а значит и наиболее ценная фракция ТБО – пищевые отходы. К сожалению, одной из существенных проблем «биоконтейнерного» проекта является постоянный и стойкий неприятный запах, исходящий от биоконтейнера.

Наиболее простым способом компостирования, требующим наименьшие объёмы инвестиций, является «полевое» (т.е. на открытых площадках) аэробное компостирование, особенно если это малая площадка частного фермера в сельской местности. Однако «созревание» компоста в полевых условиях длится довольно долго – 3-4 месяца. При этом для обеспечения высокого качества конечного продукта необходимо соблюдать ряд условий:

1) Компонентная и структурная стабильность исходного сырья;

2) Отсутствие бионеразлагаемых примесей;

3) Обеспечение регулярного проветривания и перелопачивания куч, чтобы аэробное брожение не перешло в анаэробное.

Несоблюдение этих и ещё ряда других рекомендаций может привести к получению компоста низкого качества, что будет препятствовать интенсивному развитию этого рынка, более того, может привести к его подрыву. Компост, полученный из более качественного сырья, с более длительным периодом созревания может быть куплен садоводческими кооперативами, компост более низкого (но всё еще достаточно хорошего) качества может найти применение в сельском хозяйстве.

Разумеется, есть целый ряд технологий компостирования, которые могут существенно ускорить период созревания компоста, например, анаэробное термическое компостирование, для которого уже необходима заводская установка. Но такая технология требует значительно более крупных как инвестиций, так и эксплуатационных затрат.

Переход к компостированию ТБО вместо его складирования, а также вместо его сжигания является экономически выгодным; в первом случае экономическая выгода составляет 1- 4 евро/тонна ТБО, во втором – 12-25 евро/тонна. Из двух технологий компостирования более дешевая – полевое аэробное компостирование, однако «заводское» анаэробное термическое компостирование более приемлемо экологически, т.к. сводит к минимуму выброс парникового газа СО2. Если перейти от складирования ТБО к «заводскому» анаэробному термическому компостированию, то получим экономическую выгоду 2-5 евро/тонна ТБО, а если же мы перейдем на такое компостирования от сжигания ТБО – экономия составит 13-29 евро/тонна.

Однако во многих странах с переходной экономикой (в т.ч. в Украине) такие оценки могут быть искажены по следующим причинам:

1) Слишком низкая плата за земельный отвод под полигон ТБО (в Донецке - ?? грн/кв.м-год).

2) Слишком низкая плата за складирование 1 т ТБО (в Донецке 1,3 грн/куб.м для ЖКХ и 6,7 грн/куб.м для промпредприятий).

3) Большая разница в цене бензина (или дизтоплива), из-за чего неадекватно учитываются транспортные расходы.

4) Низкие экологические платежи за загрязнение природной среды; при этом полное отсутствие платы (на местном уровне) за выброс парниковых газов (СО2 и СН4).

5) Нет штрафных санкций за отсутствие сбора фильтрата на свалках ТБО и его дальнейшего обезвреживания.

Но существуют также общие для всех стран вопросы без ответов, которые затрудняют сравнительную оценку потенциала той или иной технологии:

1) Отсутствует надежный контроль над микробиологическими процессами.

2) Отсутствуют надёжные данные по оценке затрат и выгод, связанных с увеличением/уменьшением загрязнения природной среды. Например, нет ясности в вопросах:

А) отсутствуют надёжные данные по эмиссии СО2 и по оценке уровня «парникового» загрязнения каждой из оцениваемых технологий;

Б) как экономически корректно оценить тот факт, что увеличение применения компоста в сельском хозяйстве уменьшает опасность загрязнения природной среды нитратами из-за уменьшения использования минеральных удобрений?

В) как экономически корректно оценить опасность присутствия тяжелых металлов в золе котлов по сжиганию ТБО – т.е. эту золу можно продавать как стройматериал и получать некоторую прибыль или её надо хоронить как токсичные отходы и нести дополнительные затраты? И т.д.

3) Нет надёжных данных по оценке положительного воздействия высококачественного компоста на плодородный слой почвы, тем более что это воздействие имеет ДОЛГОСРОЧНЫЙ характер.

4) Многочисленные субсидии в странах ЕС в сфере обращения с ТБО искажают их реальные экономические показатели.

Сравнительные экономические оценки технологий

1) Раздельный сбор + полевое компостирование – 35 - 75 евро/тонна;

2) Раздельный сбор + термическое заводское компостирование - 80 -125 евро/тонна;

3) Складирование + заводское сжигание – 55 - 90 евро/тонна.

Вероятные тенденции ближайшего будущего :

1) Удорожание складирования ТБО (повышение платы).

2) Официально (на государственном или муниципальном уровне) будет узаконен раздельный сбор ТБО, без чего ТБО не могут быть складированы на полигоне.

3) Уменьшение или полное прекращение госдотаций на сжигание ТБО.

4) Сжигание ТБО без предварительной сортировки также будет облагаться дополнительным налогом.

5) Переход от технологий складирования и сжигания ТБО к технологиям компостирования ТБО будет в 95% случаев связан с технологией аэробного полевого компостирования и лишь в 5% случаев -–с термическим анаэробным компостированием в заводских условиях.

Использование технологии компостирования позволяет возвратить в природный биогеохимический кругооборот органическое вещество ТБО, растительных отходов и ОКК, восстановить и поддерживать баланс питательных веществ почв в селах и малых городках, возвратить в землепользование сотни гектаров плодородных земель, занятых под свалки ТБО и иловые поля ОКК, уменьшить загрязнение природной среды, улучшить экономические показатели в секторе обращения с жилищно-коммунальными отходами.

Примечание: Изучение потенциального спроса на компост в США показало, что если бы все органические отходы в США подвергались компостированию, потенциальный спрос был бы удовлетворен приблизительно на 10% - в основном, в сельском хозяйстве, где использование компоста не только повышает урожайность, но и значительно сокращает эрозию почв и загрязнение химическими удобрениями. Исследование потенциальных экономических выгод от более широкого использования компостирования в США показало, что переход от свалок и мусоросжигания к компостированию органических отходов дал бы экономию от 1 миллиарда до 2 миллиардов долларов в год. При этом в США отдают предпочтение аэробному компостированию, т.к. в этом случае выделяется преимущественно СО2, а не метан.

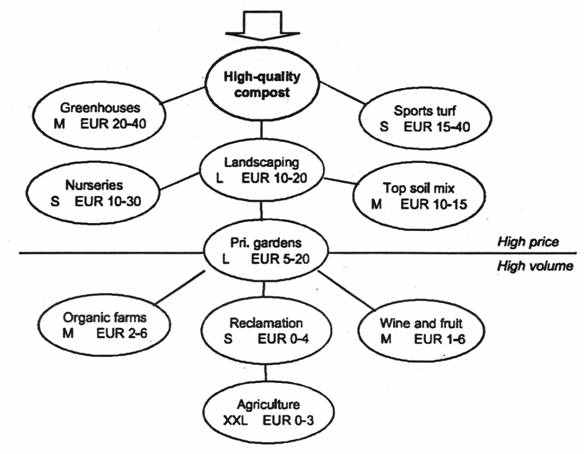

Рис. 2 – Маркетинговая иерархия компостирования относительно

рыночных цен и объёмов производства

1.3. Технологии компостирования

Как следует из вышеизложенного, «полевое» аэробное компостирование ТБО – наиболее простой и дешевый метод обезвреживания и переработки органической части.

На площадках полевого компостирования процесс идет чаще всего в штабелях («буртах»), реже - в открытых траншеях («компостных ямах»). Однако многие специалисты считают, что в случае ям это не компостирование, а силосование (совершенно другой биохимический процесс, связанный с образованием кислых продуктов разложения). Для предотвращения развеивания бумаги, выплода мух, устранения запаха, а также для сохранения тепла поверхность штабеля покрывают изолирующим слоем торфа, зрелого компоста или земли толщиной 20 см (зимой – до 40 см). Продолжительность обезвреживания ТБО на площадках компостирования колеблется в пределах 1-6 месяцев. В штабелях весенне-летней закладки недробленых ТБО через пять дней температура компостируемого материала повышается до 60-70°С и удерживается на таком уровне 15-20 дней, затем снижается до 40-45°С и в течение 3-4 месяцев снижается до 35-30°С. В процессе компостирования интенсивно снижается влажность материала, в связи с чем для повышения активности биотермического процесса наряду с перелопачиванием и принудительной аэрацией производят увлажнение материала. Чтобы бурт был достаточно насыщен воздухом, его высота должна быть 1,5...2 м. Укладывается бурт в виде пирамиды или, если органики много, в виде трехгранной призмы – см. рис. 3.