Вступ

| Вид материала | Документы |

СодержаниеРис. 3. – Полевое компостирование Рис. 5. – Технологическая схема непрерывного компостирования ТБО с аэробным окислением органических отходов во вращающемся биоте |

- Вступ, 323.48kb.

- Програма дисципліни кредитний модуль " основи радіоелектроніки" (для груп фф) Вступ, 153.44kb.

- Питания з Програми з курсу «Механіка», що виноситься на зм 1 вступ, 86.8kb.

- Робоча навчальна програма здисципліни: Принципи І методи аналізу художнього твору Спеціальність, 222.75kb.

- План, вступ, викладення змісту теми (як правило, 2 глави), висновок, а також список, 24.79kb.

- Вступ України до Світової огранізації торгівлі. Законодавчі зміни. Галузеві стратегії”, 72.41kb.

- Робоча навчальна програма Модуля Вступ до спеціальності Для студентів спеціальності, 404.17kb.

- Вступ до історії україни 5-й клас (35 годин), 86.86kb.

- Вступ до історії україни 5-й клас (35 годин), 104.36kb.

- М. В. Ломоносов; [вступ ст., сост., примеч. А. А. Морозова]. Ленинград : Сов писатель,, 249.18kb.

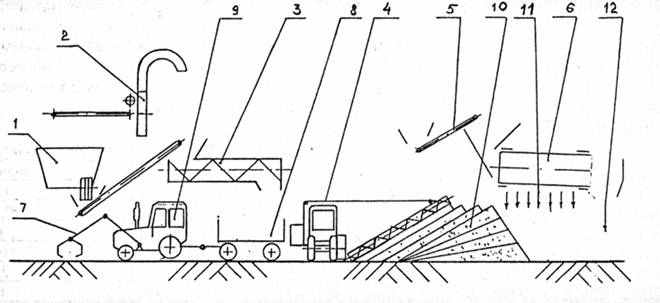

Рис. 3. – Полевое компостирование

При закладке бурта в компостируемую органику можно внести комплексные химические удобрения, содержащие азот, фосфор и калий (КРК) из следующего расчета: на 1 т компостируемых материалов добавляют: 2...3 кг двойного суперфосфата, 1 кг сульфата калия, 2...3 кг сульфата аммония, 1 кг сульфата магния, 60 г борной кислоты или бората натрия, 3...5 кг молотого гипса (мела, извести, доломитовой муки). Все это необходимо распределить равномерно по поверхности бурта. После этого следует хорошо увлажнить бурт (до 60% влажности) и закрыть его утепляющим слоем старого компоста или просто слоем торфа, земли. Для ускорения процесса компостирования мы рекомендуем использовать вместо воды водный экстракт из готового компоста или гумусного удобрения. Экстракт содержит необходимую микробную смесь и является "закваской" для процесса компостирования. Компост после обработки такой "закваской" созревает на 10 суток раньше. Бурт компоста необходимо через каждые 2...4 недели увлажнять. Созревший компост хранится в бурте и расходуется на корм червям по мере необходимости в течение 2...3 месяцев. Приготовление компостов на открытых площадках проводят при температуре наружного воздуха не ниже –5 град.С. Процесс компостирования в хорошо укрытых буртах продолжается и в зимнее время. Компост, заложенный поздней осенью, созреет и будет готов для скармливания червям уже в начале апреля. И это очень важно для подкормки культивируемых червей. Свежий навоз коров и свиней, птичий помет для подкормки червей непригодны из-за наличия в них аммиака, мочевой кислоты, мочевины, т.е. продуктов, ядовитых для червей.

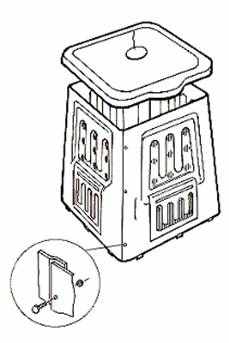

Для условий личного садового хозяйства или отдельно взятого городского двора в Австралии разработан компостный бак (изготовлен из черного пластика, его размеры 55 х 55 см в основании и 70 см в высоту) – см. рис. 4.

Рис. 4. – Компостный бак

В бак укладываются слои различных материалов для компостирования, но не более 15 см толщиной каждый. После того, как будут уложены несколько слоев, нужно добавить горсть извести и немного удобрений с высоким содержанием азота, таких как костная мука; процесс требует периодического перелопачивания и увлажнения. Активный компостный бак может произвести компост приблизительно за 9 - 10 недель при теплой погоде, но в холодный период потребуется больше времени.

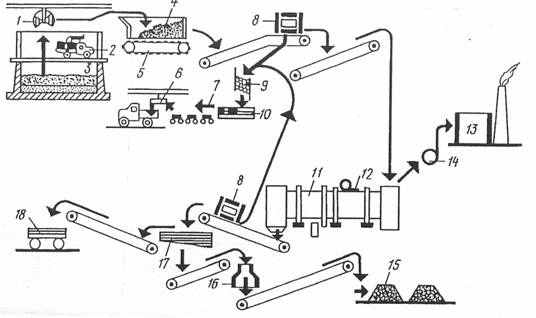

Есть вариант «ускоренного» аэробного компостирования ТБО в биотермическом барабане – см. рис. 5 (а также рис. 1в).

Рис. 5. – Технологическая схема непрерывного компостирования ТБО с аэробным окислением органических отходов во вращающемся биотермическом барабане

1 – кран-балка с грейферным ковшом; 2 – мусоровоз; 3 – приёмный бункер для ТБО; 4 - дозирующий бункер; 5 – пластинчатый питатель; 6 – подъёмный кран с магнитной шайбой для металлолома; 7 –рольганг; 8 – магнитный сепаратор; 9 – бункер металлолома; 11 – вращающийся биотермический барабан; 12 – перемещающийся вентилятор; 13 – котельная, работающая на биогазе; 14 – вытяжной вентилятор; 15 – штабеля компоста на площадке для дозревания; 16 – измельчитель компоста; 17 – грохот; 18 – автоприцеп (вагончик) для сбора отсева с грохота.

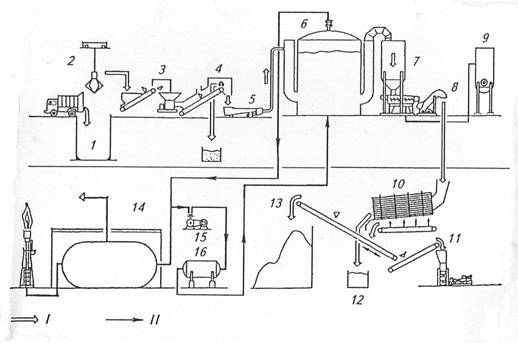

Еще один вариант – анаэробная переработка ТБО в заводских условиях – см. рис. 6.

Рис. 6. – Принципиальная схема переработки ТБО методом анаэробного компостирования

I – направление движения отходов; II – направление движения биогаза.

1 – приёмный бункер; 2 – мостовой грейферный кран; 3 – дробилка; 4 – магнитный сепаратор; 5 – насос-смеситель; 6 – метантенк; 7 – шнековый пресс; 8 – рыхлитель; 9 – ёмкость для сбора “отжима”; 10 – цилиндрический грохот; 11 – упаковочная машина; 12 – крупный отсев; 13 – склад удобрений; 14 – газгольдер; 15 – компрессор; 16 – уравнительная камера;

В Украине разработана технология и комплекс машин для полевого компостирования растительных («зелёных») отходов с осадками канализационных коллекторов (ОКК) – см. рис. 7 и 8.

Разработчик: НИКТИ городского хозяйства, г. Киев, 03035, ул. Урицкого, 35. Тел. (044)- 248-23-57, E-mail: asverdlikov@nikti.kiev.ua

Дело в том, что растительные отходы компостируется плохо - из-за низкого содержания в них азота, поэтому в последнее время компостирование растительных отходов стремятся осуществлять, добавляя к ним осадки канализационных коллекторов (ОКК), богатые азотом (один человек «производит» их в среднем до 100 кг/год), однако и ОКК сами компостируется плохо, но уже из-за недостатка углерода, которого как раз много в растительных отходах (например, биогаза они дают – без смешения с другим органическим сырьём – всего лишь 20-25 куб. м из 1 тонны).

Если смешать богатые азотом ОКК с богатыми углеродом растительными отходами в соотношении 4/1 (по массе), то получится смесь с хорошим соотношением С/N (30/1…35/1) при оптимальной для компостирования влажности (35…65%), с насыпной массой 600…700 кг/с3, при кислотности (рН) 6…7. Такая смесь пригодна для полевого аэробного компостирования с получением компоста хорошего качества за 2…3 месяца. При этом процесс компостирования протекает при высоких температурах (55…650), чем обеспечивает обеззараживание ОКК от вредной для человека патогенной микрофлоры и яиц гельминтов.