Вступ

| Вид материала | Документы |

- Вступ, 323.48kb.

- Програма дисципліни кредитний модуль " основи радіоелектроніки" (для груп фф) Вступ, 153.44kb.

- Питания з Програми з курсу «Механіка», що виноситься на зм 1 вступ, 86.8kb.

- Робоча навчальна програма здисципліни: Принципи І методи аналізу художнього твору Спеціальність, 222.75kb.

- План, вступ, викладення змісту теми (як правило, 2 глави), висновок, а також список, 24.79kb.

- Вступ України до Світової огранізації торгівлі. Законодавчі зміни. Галузеві стратегії”, 72.41kb.

- Робоча навчальна програма Модуля Вступ до спеціальності Для студентів спеціальності, 404.17kb.

- Вступ до історії україни 5-й клас (35 годин), 86.86kb.

- Вступ до історії україни 5-й клас (35 годин), 104.36kb.

- М. В. Ломоносов; [вступ ст., сост., примеч. А. А. Морозова]. Ленинград : Сов писатель,, 249.18kb.

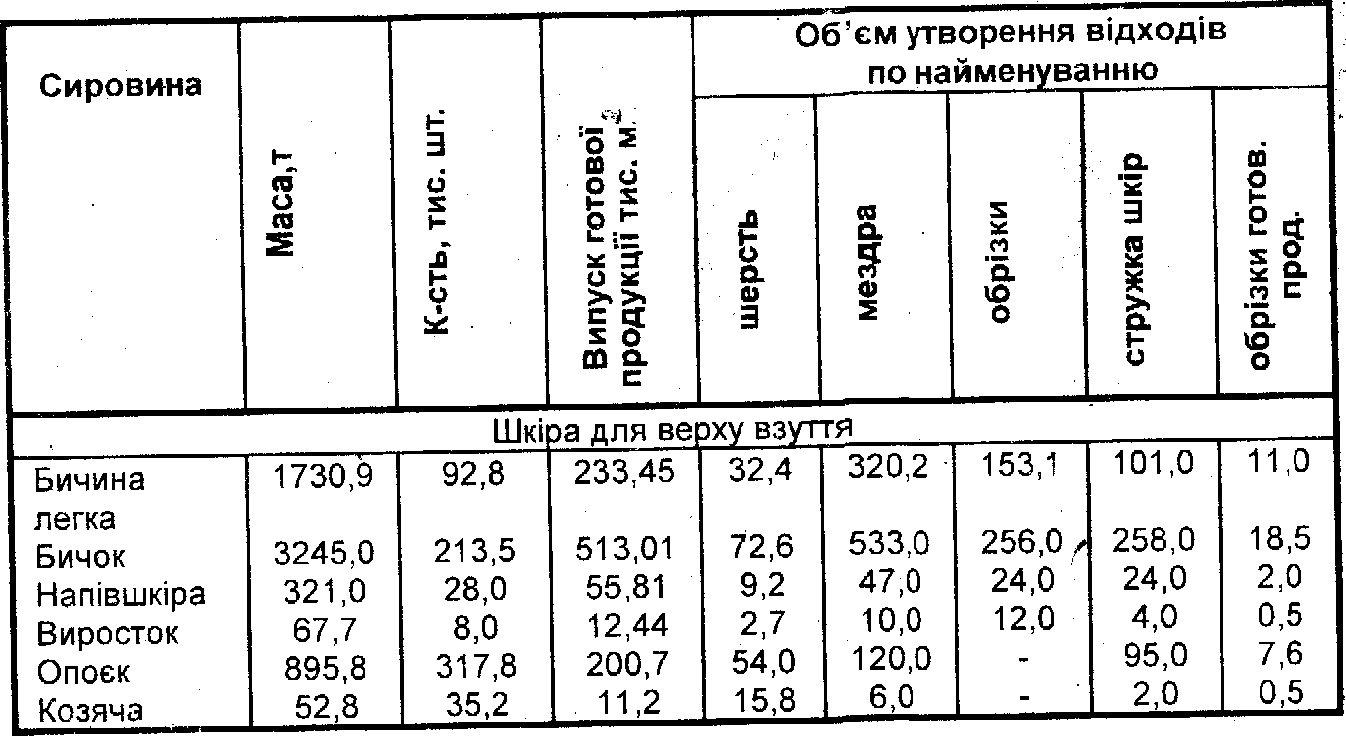

Таблиця19

Розрахунок планових показників утворення відходів по видах сировини (т готової продукції)

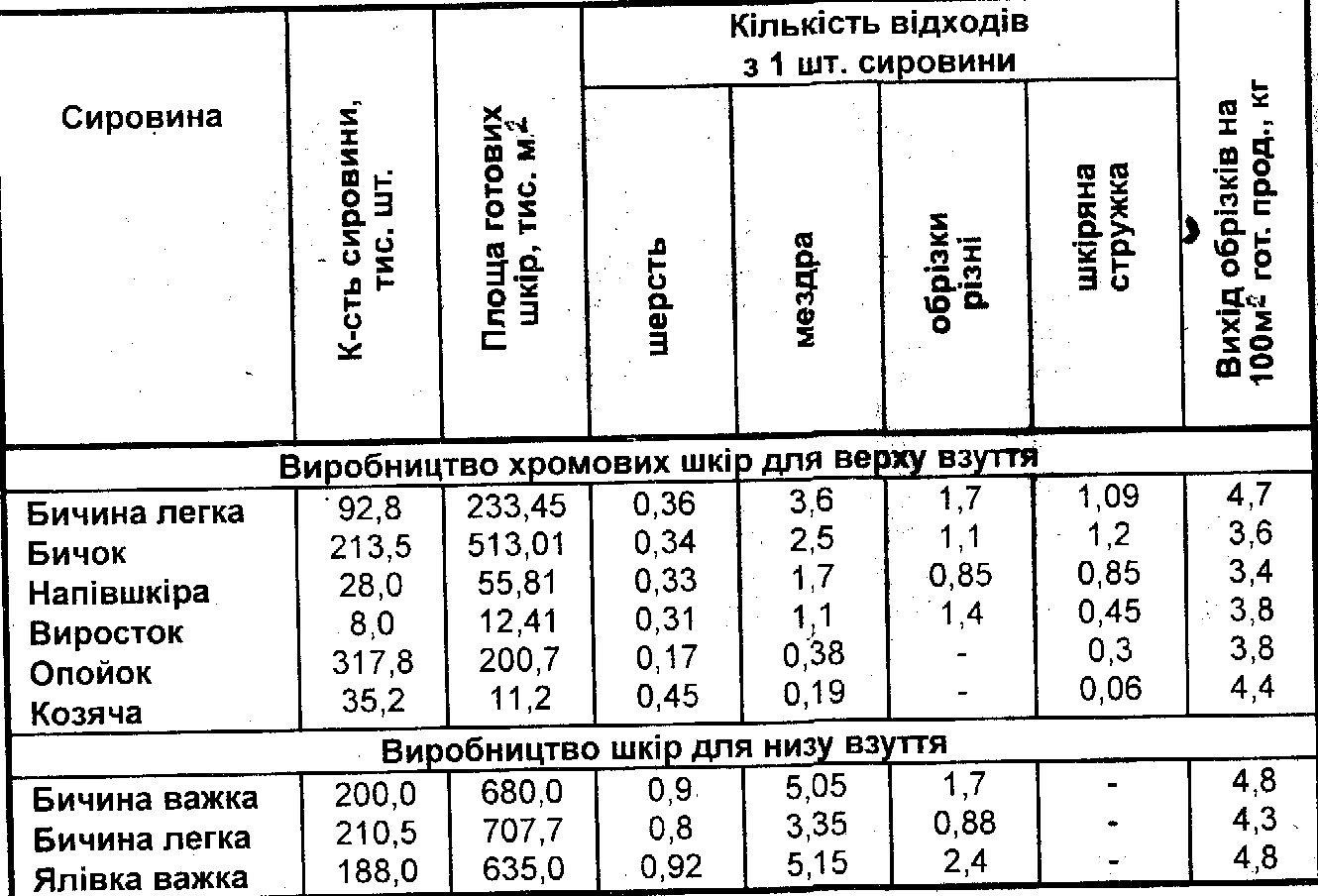

Таблиця 20

Вихідні дані для розрахунку кількості відходів

8.5. Визначення об'ємів утворення відходів шкіряно-взуттєвого виробництва.

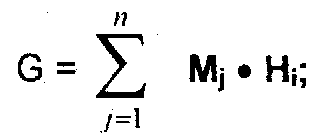

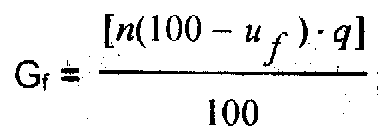

Кількість відходів шкіряно-взуттєвої промисловості можна розрахувати за формулою:

Сн = М, • Н,;

де Мі- кількість штук і-го виду сировини; Ні, - норматив і-го виду відходів.

В цілому кількість відходів і-го виду зі всієї перероблюваної сировини на даний вид шкіри складає:

де Н - кількість видів сировини.

Приклад: Необхідно визначити вихід мездри у виробництві хромових шкір при кількості легкої бичини 92800 шт., нормативи виходу мездри з 1шт. легкої бичини 3,6 кг. Кількість мездри з легкої бичини складає 334 т. Вихід мездри із всієї перероблюваної сировини складає 1050 т.

Рішення:

При рішенню потрібно використати дані таблиці 20.

(92800х3,6)+(213500х2,5) + (28000х1,7) + (8000х1,1) + (31700х0,38) + (35200х0,19)

Аналопчно сумують кількість відходів і-го виду за різними видами готової продукції:

Де п1 - кількість видів готової продукції, при виробництві якої утворюється даний вид відходів.

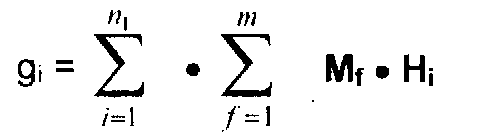

Визначення об'ємів утворення відходів шкір на взуттєвому виробництві базується на даних про кількість шкіряних матеріалів, які призначені для виробництва взуття, середньозваженому проценті використання площі шкір, середній масі 1 м2 шкіри і розраховується за формулою:

де п - кількість м2 шкіри; д - середня маса м2 шкіри; и, - середньозважений % використання шкіри.

Приклад. Необхідно визначити вихід обрізу при розкрої шкір хромового дублення при кількості шкіри 56420000 м, середньозваженому % використання шкіри 71,9, середній масі 1 м21,1 кг.

Рішення:

(56420000х/100-71,9/х1,1) : 100 = 17440 кг

Вихід обрізу складає 17440 кг.

Інші дат про відходи шкіряно-взуттєвого виробництва можна встановити за допомогою довідника "Переработка отходов кожевеннообувного производства" Київ, Техніка, 1983.

На підприємствах колишнього Держпостачу СРСР в останні роки було розгорнуто виробництво продукції на основі використання ВМР. Десятки м2 нетканих матеріалів випускають щорічно виробничі об'єднання Москви, Санкт-Петербурга, Баку і інших міст. В номенклатурі цих підприємств тепло- і звукоізоляційні матеріали для автомобілів, тракторів, комбайнів, голкопробивне полотно для шляхового будівництва, підоснова для звукоізоляційного лінолеуму і інші..

Виробництво фільтрозахисного нетканого клейованого полотна налагоджено на Тверській фабриці нетканих матеріалів потужністю близько

21 млн.м2. При її виробництві використовується більше 21 тис. т паклі з вторинної сировини. Полотно застосовується в швейній, меблевих галузях промисловості. Держпостач на цих підприємствах виробляв на рік млн.м різного призначення голкопробивного полотна.

8.6. Вироблення цегли з мулистих відходів цеху хромового дублення.

Підприємства шкіряно-взуттевої промисловості щорічно виділяють 150тис.т мулистих відходів хромового дублення з великою кількістю шкідливого хрому.

Науковці пропонують виробляти з цих вщходів цеглу, яка не випускає назовні хром. Технологія вироблення такої цегли проста. Дубильні розчини розбавляють в 3-4 рази глиною, формують цеглу ї обпалюють її в атмосфері, яка збагачена на кисень при 850-950°С. Потім доступ кисню в печі припиняють і проходить відновлення шестивалентного хрому до тривалентного, який міцно зв'язується з глиною цегли. Цегли охолоджуються в безкисневій атмосфері.

10. Класифікація методів газоочищення.

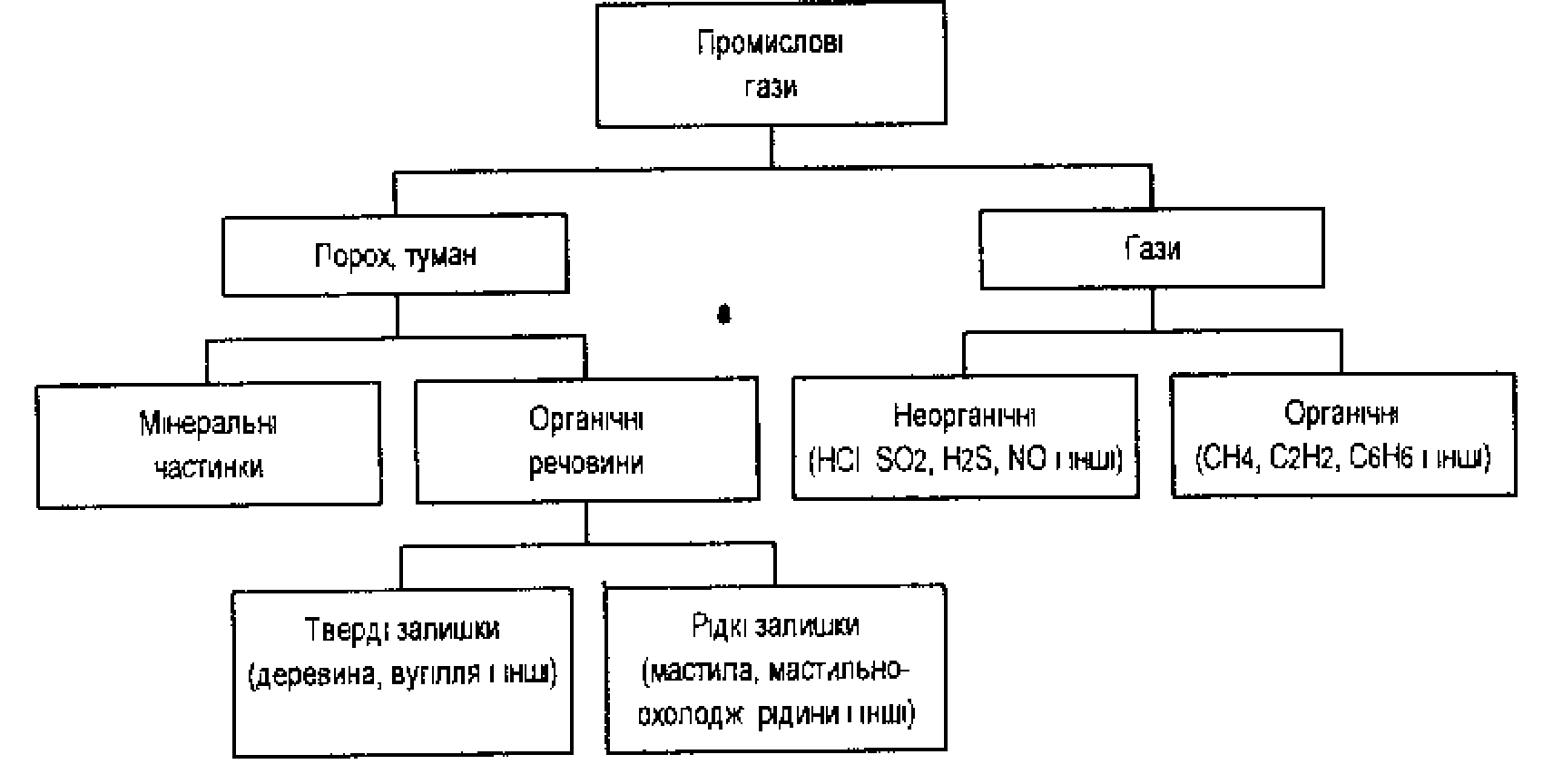

На мал 41 показані основні типи домішок, які є у відхідних промислових газах В основі класифікації методів газоочищення лежить ступінь дисперсності домішок, які входять до складу промислових газів. А ступінь ди-сперсності-величина, обернена розміру частинок Чим вищий ступінь дисперсності, тим менший розмір частинок, і навпаки

Мал. 41. Основні типи домішок, які є в промислових газах

Першою стадією газоочистки вважається обезпилювання, тобто вилучення або вловлювання завислих частинок (твердих і рідких) Очистка викидів, що мають частинки розміром менше 1 мкм, досягається механічни ми і електричними засобами.

Всі методи очищення газів зводяться до трьох груп- 1) суха очистка за допомогою твердих поглиначів або каталізаторів, 2) рідинна очистка за допомогою рідин-поглиначів-абсорбентів; 3) очищення без застосування поглиначів або каталізаторів

В залежності від ступеня очищення розрізняють грубу, середню і тонку очистку атмосфери від промислових газів

Обезпилювання За хімічним складом промисловий пил поділяється на органічний і неорганічний, але буває і змішаний

За характером дії на організм промисловий пил поділяється на дратуючий і шкідливий Для нейтралізації шкідливого впливу промислового пилу служить приточно-витяжна вентиляція.

Санітарно-технічні норми визначають ГДК різних сполук у повітрі виробничих приміщень Виходячи з цих ГДК розраховується необхідний ступінь повітрообміну і встановлюється відповідне устаткування

Пилевловлювання застосовують для вловлювання частинок із ступенем дисперсності 0,2-10 мкм Частинки ступенем дисперсності більше Юмкм легко осаджуються під дією сил тяжіння, а частинки ступенем дисперсності менше 0,2 мкм вловлюються за допомогою фільтрів

Найпростішою конструкцію пиловловлювача є пилеосадна камера, в якій відділення пилу відбувається за рахунок гравітаційних сил і втрати швидкості частинками. Ці камери застосовуються для обезпилювання повітря при дробленні відпрацьованих формовочних сумішей ливарного підприємства. а також для збору компресорного мастила.

Є пиловловлювачі, в яких відділення пилу відбувається за рахунок відцентрових сил, що виникають при введенні повітря по дотичній в циліндричну ємкість і подальшому руху в ньому по спіралі.

Дія відцентрових сил збільшується вентилятором на вхідному отворі апарату Під дією направленого потоку повітря частинки пилу відкидаються до стінок циліндра, осідають на них, падають під дією власної маси і надходять у бункер Апарати циклонного типу володіють великою пропускною можливістю, простотою конструкції і експлуатації'.

Мокре пиловловлювання здійснюється в тих же циклонах тільки при зрошенні їх стічними водами з вмістом домішок добавок до ЗО г/л і при розбризкуванні їх по всьому об'єму циклопа Проходячи крізь водяну заві-іу, газ з початковою запиленістю 72 г/м3 очищується від пилу на 97,5-99%. Продуктивність установки 60 тис.мрік, а вартість ґі в 20 разів дешевше скрубера або електрофільтра Недолік мокрого обезпилювання полягає у великій втраті води шляхом її випаровування.

Фільтрування Цей метод на машинобудівних заводах не здійснюється тому, що там достатньо вживати пиловловлювання.

Фільтрування характеризується більш високим ступенем очищення газів від завислих частинок, бо фільтри можуть забезпечити практично повне вловлювання частинок усіх розмірів.

Фільтрування характеризується універсальністю, тобто властивістю вловлювати тверді частинки, як в сухому, так і в рідкому виді, навіть із туману, а також очищати гази, нагріті до високої температури і при будь-чкому тиску, а також при малих концентраціях завислих частинок

Фільтри за характером дії поділяються на апарати періодичної і безперервної роботи. Останні фільтри побудовані за принципом саморегуляції Фільтри грубої очистки мають низький опір (10-20 мм рт. ст) і високу пилоємкість. Такі фільтри в 10 разів дешевші за фільтри тонкої очистки.

Промисловість випускає тканинні, волокнисті, губчасті, мастильні і |ектричні фільтри.

В тканинних фільтрах застосовують фільтруючі матеріали двох типів. іічайні тканини і войлочні-фільтри- Перші служать для вловлювання тон-" фракцій пилу і мають високий коефіцієнт очищення.

Запилені іканини регенерують трьома методами 1) струшуванням фільтруючих елементів механічним або аеродинамічним шляхом 2) пульсацією або різкою зміною напряму фільтруючого потоку газу, або впливом звукових кзливань 3) Зворотним продуванням фільтруючих елементів очищеними газами або повітрям

Транспортування пилу, вивантаженого з тканинних фільтрів здійсню еться в герметизованих контейнерах або паперових мішках пневмотранс портером, гщротранспортером, або шнеками, щоб не допустити вторинно го пилоутворення

Волокнисті фільтри (коміркові, рулонні) являють собою велику групу нетканих волокнистих матеріалів (типу набивних матів з картону, паперу та інших) Цей фільтруючий матеріал після використання, як правило, викидається Одначе вони мають недолік-підвищений розхід енергії на пропускання через нього повітряної маси, яка очищується

Губчасті фільтри - це нові системи, тобто пінопласти з наперед заданим ступенем пористості, величиною пор і загальною капілярною сірукту-рою матеріалу Губчасті фільтри відрізняються великою пилоемкістю, малою об'ємною масою, високими електроізоляційними показниками, хімічною стійкістю, високою вартістю вихідної сировини і можливістю регенерації

Остання проводиться промиванням у теплій воді з добавками миючих засобів

Зернисті фільтри-різновид губчастих. Фільтруючий шар в цих фільтрах складається з зерен сферичної або круглої форми Вони характеризуються доступністю сировини, високою пилоємкістю, хімічною стійкістю, простотою конструкції, можуть працювати при високій температурі, механічних навантаженнях і різних перепадах тиску і температури

Мастильні фільтри - це фільтри мокрого очищення, в яких, замість води, застосовують нафтові мастила Цей фільтр являє собою секції, в які монтуються металеві перегородки з великою кількістю отворів Останні зміцнені в сусідніх перегородках по відношенню один до одного Забруднене повітря під впливом компресора проходить струменями крізь отвори в перегородках, багаторазово міняючи свій напрям Пилинки при цьому прилипають до поверхні перегородок і затримуються на них Мастильні фільтри довговічні, не кородують і коштують дешево

Електричні фільтри - це електроди з високо розвиненою поверхнею, яка вловлює частинки з зарядом, протилежним заряду електрода. С пристрій який струшує і відділяє частинки з електродів в окремий бункер Так фільтри малоенергоємкі (0,8 мА і 10 Вт на 1000 м3/ Недоліком цих фільтрів є складність їх експлуатації.

Після пиловловлювання промислові гази підлягають вловлюванню компонентів, які входять до їх складу Для цієї мети використовують "тверд або рідкі поглиначі - активоване вугілля, силікагель, целіти і іонообміни смоли. Застосування кожного із цих поглиначів залежить від індивідуаль

них вимог технологічного процесу Ці поглиначі володіють універсальністю. тобто працюють в широкому інтервалі речовин

Апарат для поглинання газів твердими поглиначами (або сорбентами) являє циліндр(адсорбер), який заповнений гранулами поглинача. Промисловий газ в абсорбер подається знизу колони, проходить крізь шари адсорбента і звільняється від домішок, які затримуються на його поверхні

Адсорбер відключається, коли буде досягнуто повний ступінь його насичення, і гази починають подаватися на другий адсорбер А в першому проходить регенерація поглинача гострою парою, гарячим повітрям або інертним газом Останні вилучають вловлені компоненти в спеціальний збірник, А другий адсорбер поглинає нові порції" промислових газів. Так працюють установки періодичної ди.

В апаратах безперервної дії адсорбент рухається назустріч потоку газу, поглинаючи з нього шкідливі домішки. Далі поглинач попадає в десорбер на регенерацію, потім на сушіння (якщо десорбцій проводиться водяною парою), охолоджується і знов подається в адсорбер.

Поглинання промислових газів рідкими речовинами засновано на розчиненні компонентів у тому чи іншому розчиннику, а також на хімічній взаємодії між собою з утворенням нових сполук

У відповідності з цим процес адсорбції умовно поділяють на три групи

До першої" групи відноситься абсорбція з утворенням пол і компонентах систем типу "поглинач-компонент", тобто тут має місце тільки розчи чення вловлюваних домішок і відділення їх у вигляді розчину Приклад, вловлювання хлористого водню із бензолу кам'яновугільним або соляровим мастилом, регенерація яких в подальшому здійснюється ректифікацією

До другої групи відноситься адсорбція з утворенням нестійких сполук, які легко піддаються розкладу на вихідні частини Приклад, очищення кислих газів за допомогою пропускання їх крізь розчин етаноламіну Він взаємодіє з кислими газами і утворює сполуку типу НзМРА, де R-радикл етаноламіну, А-молекула кислоти Потім проходить регенерацію відпрацьованого поглинача нагріванням до температури розкладання комплексної солі. або витісненням і зв'язуванням кислотного залишку більш сильним з утворенням ВІДПОВІДНОЇ СОЛІ.

До третьої групи відноситься адсорбція, що веде до хімічної взаємодії вловлюваних продуктів з поглиначами і утворенням досить стійких сполук В цьому випадку поглинач не регенерується, а виводиться із сфери взаємодії, а його втрати безперервно поповнюються

Апарати рідинної абсорбції поділяються на три групи' колони барбосі тажного, тарільчатого та насадочного типу

Апарати першого типу являють собою вертикальні колони, що складаються з кількох секцій, кожна з яких має визначену кількість поглинаючої рідини

Промисловий відхідний газ під тиском попадає в колону і барботує (пробулькує) скрізь шари поглинача В момент контакту газу і рідини відбу вається поглинання шкідливих домішок газу.

Для збільшення поверхні дотику кромку ковпачків кожного барбатера роблять зубчастої форми Проходячи між зубцями, потік газу розбивається на безліч дрібних струменів, чим і досягається підвищення ступеня погли нання

Абсорбер тарільчатого типу являє собою колону, в середині якої вмонтована велика кількість своєрідних поличок у вигляді не - глибоких піддонів, у центрі яких вмонтована газопровідна труба, накрита ковпачком.

Поглинальна рідина що подається зверху, безперервно стікає вниз з полички на поличку і в міру руху вниз по колоні насичується потрібним компонентом із газу, який надходить знизу колони

Швидкість руху рідини, газового потоку t кількість тарілок розраховується таким чином, щоб на виході із колони поглинач вміщував гранично можливу концентрацію вловлюваного шкідливого газу, а відхідні гази не мали шкідливих сторонніх домішок.

В абсорбері насадочного типу досягається найбільш розвинута по верхня. Це - колона, заповнена по всьому об'єму робочої" зони пористою керамікою у вигляді кілець невеликого розміру.

Поглинач у вигляді рідини розбризкується зверху рівномірно по всьо му об'єму і перерізу колони і стікає по поверхні кілець-насадок вниз тонким шаром Піднімаючись вверх по колоні, газ проходить складний шлях. При цьому досягається високий ступінь поглинання з газу шкідливих речовин

В таблиці 17 дається класифікація методів газоочищення

Таблиця 27 Класифікація методів газоочистки

| Домішки | Група домішок | Метод очистки | Примітка |

| Тверді | Мінеральні Органічні | Механічний Абсорбція | Повернення в основне виробництво |

| Газоподібні | Мінеральні Органічні | Абсорбція Адсорбція Електро-хімічний Абсорбція з наступним згорянням Каталітичне згоряння Каталітичне осадження з наступною абсорбцією | Утилізація теплоти і вуглекислого газу, кислот Утилізація теплоти і продуктів згоряння Застосування у суміжному виробництві |

17.3. Очищення атмосфери від сірчистого газу.

Сірчистий газ утворюється при горінні різних видів палива, які вміщують сірку в ливарних цехах, в сушильних печах стержневих відділків, при сушінні ливарних форм, при одержанні міді плавною на "штейн" і т п | Сірчистий газ, поглинаючи вологу, конденсується у вигляді сірчистої або сірчаної кислоти, коли його частина окислюється в сірчаний газ"

Фізіологічний вплив сірчистого газу на людину виявляється вже при його вмісті в повітрі 0,03-0,05 мг/л При цих концентраціях він викликає подразнення слизової оболонки очей і горла, а при тривалому впливі може викликати захворювання верхніх дихальних шляхів.

ГДК сірчистого газу складає 0,02 мг/л,

Методи вловлювання сірчистого газу засновані на його доброму розчиненні у воді і розчинах лугів Поглинання цього продукту здійснюється в абсорберах, які зрошуються вапняним молоком або содою згідно рівнянням

SOa + Са(ОН)2 -» СаЗОз + l-hO, S02 + Ма2СОз -> Na2SOs + C02

Луги при одночасному поглинанні сірчистого газу вловлюють сірководень і метил мер каптан й.

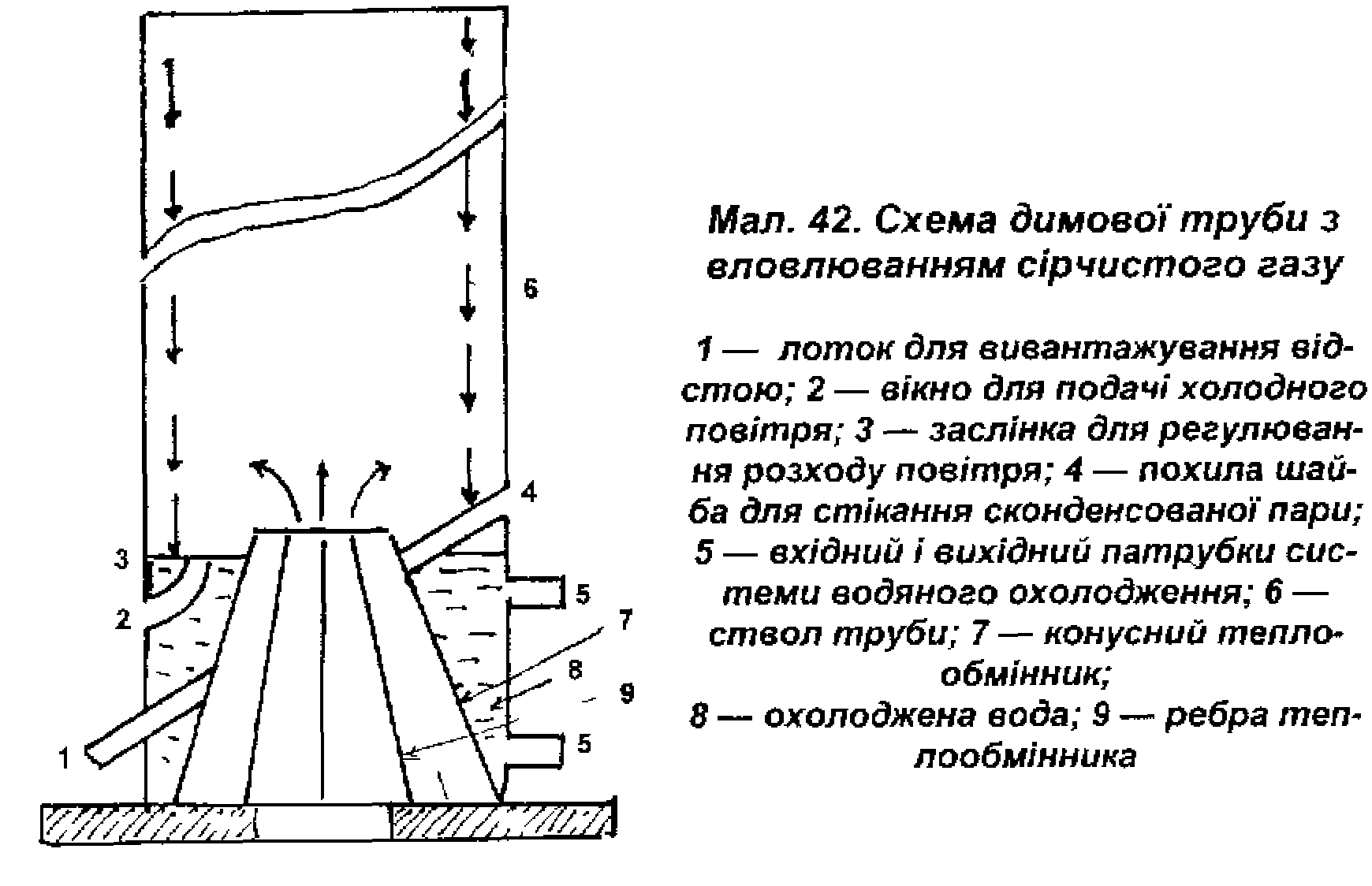

На мал. 42 показаний один із способів поглинання сірчистого газу в •димовій трубі.

В основі над гирлом димоходу встановлюється сталевий усічений конус, до верхньої частини якого похило приварюється плоский диск таким чином, щоб між поверхнею конуса і внутрішньою стінкою труби створився

ігрметичний резервуар в якому циркулює проточна вода

Відхідні газу, виходячи з конуса, зміщуються з потоком повітря, який засмоктується через вікно, прорізане в стінці труби над нахиленим диском Зустрівшись з холодним повітрям, газ конденсується, стікає вниз по стінках труби і по привареному диску поступає у відстійник.

17.4. Очищення атмосфери від сірководню.

Цей шкідливий і неприємно на запах газ утворюється в каналізаційній сітці при відділенні фекальних вод в очисних спорудах, а також в заводських аналітичних лабораторіях при одержанні сульфідів металів і в інших умовах.

При невеликих концентраціях і короткочасному впливі він викликає місцеве подразнення носоглотки, а при довгому впливі і великих концент-раціях-гостре отруєння всього організму. ГДК його 0,01 мг/л.

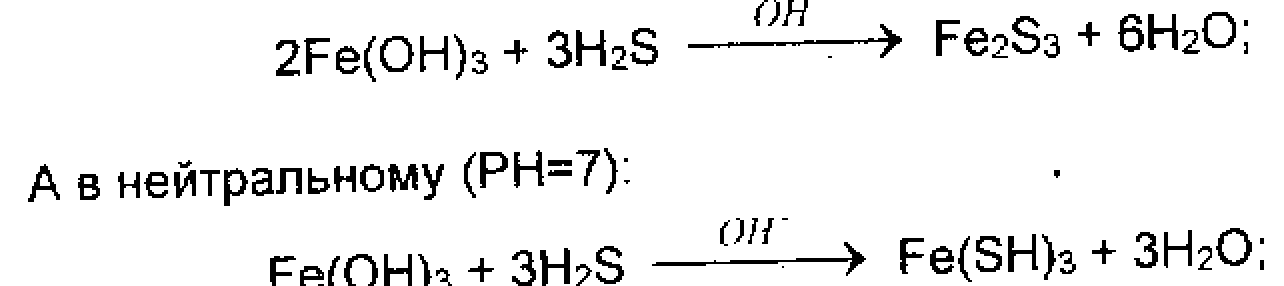

Очищення сірководню проводиться за допомогою тривалентного гідроксиду заліза, активованого вугілля, миш'яково-содового розчину і етанол-аміну. Реакція сірководню з гідроксидом заліза може протікати в двох напрямках в залежності від водневого показника.

В лужному середовищі (РН>7) має місце така реакція:

Для приготування поглинальної маси гідроксид заліза подріонюють і змішують з деревною тирсою і гашеним вапном у співвідношенні: гідрокси ду заліза 95%, тирси 4% І вапна 1%. Оптимальна температура процесу

зо°с.

Заготовлену поглинальну масу перед завантаженням в газоочисну апаратуру зволожують до 39-40% вологи.

Встановлено, що сіркоємність маси складає 30-60%.

Цей метод очищення повітря від сірководню найбільш ефективний при вмісті сірководню в повітрі від 1 до 10 г/м3.

Очищення сірководню активованим вугіллям здійснюється в абсорОн'і pax або апаратах для поглинання з рівномірною зміною розмірів гранул іі| висоті апарату: знизу-шар великих зерен (приблизно 10 мкм), зверху ііі| 1-2 мм.

Тривалість робочого періоду залежить від вмісту сірководню в г.Ш коливається від 1 до 8 тижнів.

Поглинальна здатність вугілля може досягати 150% від його маси ий еля чого активоване вугілля підлягає регенерації. Регенерація вупппі проводиться багатостулінчатою екстракцією розчином сірчистого амоніт

Після відмивки вугілля від сірководню і сірки отриманий розчин Щі|ійй бляють гострою парою тиском 1,7-2,0 кг/см2 при 125-130°С БагатосІ|і'ііін

і тий амоній під впливом високої температури розкладається з виділенням сірки.

Етаноламінна очистка-найбільш проста як по апаратурному оформленні, так і по механізму реакцій. Етаноламін при взаємодії з сірководнем утворює нестійку сполуку, яка при нагріванні розкладається на вихідні компоненти.

Рівновага в системі залежить від температури: при 25°С реакція протікає в бік створення нестійких сполук, а при 105°С і вище в бік їх розкладу.

Одночасно з сірководнем поглинається і вуглекислий газ.

При використанні триетаноламіну поглинається тільки сірководень. j Очищення газів від органічних сполук, що вміщують сірку, здійснюється так само, як і очищення сірководню. Але попередньо відхідні гази обробляються при температурі 500°С водяною парою або воднем.

| 77.5. Очищення атмосфери від оксидів азоту.

І Оксиди азоту виникають при газових розрядах в атмосфері, при дії 'азотної кислоти на метали, при травленні металів меланжем (суміш сірча-> ної і азотної кислот), неповному згорянні азотовмістимих речовин, капрону, ! нейлону, при хімікотермічній обробці виробів шляхом азотування, при електрозварювальних роботах і т.д.

Взаємодія оксидів азоту з водою приводить до утворення азотистої і азотної кислот.

Попадаючи в організм людини і реагуючи з вологою поверхні легенів, оксиди азоту вражають альвеолярну тканину, наслідком чого є набряк легенів і з'являються складні рефлекторні розлади.

ГДК оксидів азоту - 0,005 мг/л.

Очищення повітря від оксидів азоту полягає в їх поглинанні 5%-ним водним розчином каустичної соди.

Повітря з початковою концентрацією двооксиду азоту до 0,5 мг/л нагнітається вентилятором у вхідний отвір апарата, який називається "улиткою", з великою швидкістю і набуває руху в горизонтальній площині. Виходячи з отвору "улитки" зі швидкістю 10 м/с, повітря зустрічає рідину, залиту в нижню частину апарата, і розбиває її на безліч дрібних пухирців і струменів. У результаті утворюється двохфазна система у вигляді нестабільної піни з неупорядкованим вихроподібним рухом. В міру підйому дво-хфазного середовища до траєкторії розкрученої спіралі, вплив відцентрових сил зменшується, а рідина під дією сили тяжіння спускається по стінках апарата вниз.

Очищене повітря відноситься вентилятором в атмосферу.

На виході біля апарата знаходиться сепаратор для недопущення викиду розчину в атмосферу.

Технічна характеристика установки: продуктивність по повітрі 5000 мг, иііір по повітрі 140 мм рт.ст., одночасний об'єм розчину в апараті 160 л, по-•і.і і кова концентрація оксиду азоту, 0,5 мг/л коефіцієнт очищення 94%,

17.6. Очищення атмосфери від ціаністого водню.

Ціанистий водень та його сполуки-найбільш отруйні яди. Цим пояснюються їх обмежене застосування у виробничій практиці.

Газоподібний ціанистий водень зустрічається в повітрі робочих приміщень при гальванопластичному золоченні, срібленні, мідненні, при ціануванні сталевих виробів, закалюванні і рідинній цементації металів, -при роботі з червоною кров'яною сіллю, при вилученні золота та срібла з пустої породи.

Ціанистий водень, попадаючи в організм людини, перешкоджає переносу кисню гемоглобіном, в результаті чого наступає параліч дихального центру і удушення внаслідок асфіксії, тобто кисневого голодування.

Особливістю ціанистого водню є те, що його пари проникають в організм крізь шкіру і викликають загальне отруєння. ГДК ціанистого водню 0,3 мг/л.

Методи очищення повітря від ціанистого водню поділяються на дві групи,

До першої групи відносяться способи хімічного зв'язування ціанистого водню з наступним виділенням його у вигляді солей.

Друга група методів заснована на молекулярній трансформації ціанистої групи в роданисту - нешкідливу.

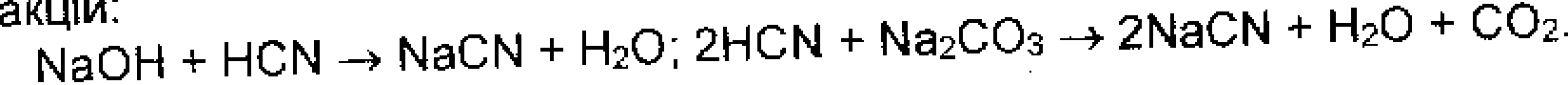

Найбільш повне вилучення ціанистого водню досягається при застосуванні в якості поглинувача розбавлених розчинів лугів. При цьому потік газів пропускають крізь абсорбер струйного типу, де в якості поглинувача використовується 3-5% розчин каустичної або кальцинованої соди згідно

17.7. Очищення атмосфери від аміаку.

Аміак використовується в машинобудівному виробництві для азотування металів і виробів з них, виділяється при розкладанні амонійних солей, добрив і в хімічних виробництвах, які пов'язані з одержанням азотистих сполук типу карбаміду і т.п.

Аміак, потрапляючи в організм людини, викликає важке пошкодження очей, набряк легенів і розширення серцевої сумки. Суміш аміаку з повітрям (16-7% по об'єму) вибухає. ГДК аміаку складає 0,02 мг/л,

Способи вловлювання аміаку із повітря "засновані на його високій розчинності у воді: в одному об'ємі води розчиняється біля 700 об'ємів аміаку, і високій реакційній здатності:

Окрім води, використовують розчин сірчаної кислоти, так як з водного розчину він може виділятись, а з сірчаною кислотою утворює солі.

Повітря, яке містить аміак, пропускають крізь 75-78%-ний розчин сір чаної кислоти, що знаходиться в чанах-сатураторах. Останні мають труби

для вводу газу нижче рівня рідини. Барбатуючи через кислоту, аміак вступає з нею в реакцію і утворює сірчанокислий амоній згідно реакції:

2МНз + H2SO - (NH4)2S04.

. Кристали солі відстоюють і відфільтровують, а маточні води, як і про-

| мивні води, повертають знов у процес.

17.8. Очищення атмосфери від вуглекислого газу і оксиду вуглецю.

Вуглекислий газ при вмісті в повітрі більш 4% (в нормі його 0,03) подразнює верхні дихальні шляхи, викликає шум у вухах, запаморочення і головний біль.

Вуглекислий газ утворюється при горінні палива, в газогенераторах, у зварювальних та металургійних цехах, а також на машинобудівних підприємствах, які мають ливарні відділки.

Для поглинання вуглекислого газу застосовують етаноламін, з яким він утворює солі. Поглинання проводиться в абсорційних колонах, відхідні гази поступають через барбатер. Перед поглинанням відхідні гази охолоджують з 200° до 30-40°С водою.

Насичений розчин абсорбенту - вуглекислий моноетаноламін - поступає в десорбер, де при нагріванні до 105°С він розкладається на вуглекислий газ і моноетаноламін.

Оксид вуглецю (або чадний газ) входить до складу газів, що виділяються при виплавці металів, в генераторах і коксохімічних виробництвах та ін. Так, гази працюючої вагранки вміщують 13-15% оксиду вуглецю. В газах від печей для виплавлення алюмінію знаходиться 32,2% оксиду вуглецю, а в вихлопних газах автомобіля є в середньому 6,3% оксиду вуглецю.

Вдихання оксиду вуглецю приводить до отруєння, яке зводиться до порушення обміну кисню, бо він (оксид вуглецю) зв'язується з гемоглобіном крові. Наступає кисневе голодування тканин і особливо клітин центральної нервової системи.

ГДК оксиду вуглецю 0,02 мг/л.

Очищення газів від оксиду вуглецю здійснюється твердими поглиначами на основі його відновної властивості, | Потік газу, який містить оксид вуглецю, пропускається крізь нагрітий wo 125°С залізний або нікелевий каталізатор, де він окислюється І у вигля-Ш\ вуглекислого газу виділяється Із зони реакції. Однак, внаслідок дефіцит-иості каталізаторів цей метод не одержав розповсюдження. Тому більше •астосовується метод промивання відхідних газів, які містять оксид вуглецю, аміачним розчином закисних солей міді. Останні зв'язують оксид вуг-Цецю в комплексну сполуку. Найчастіше для зв'язування оксиду вуглецю ктосовують мурашинокислу сіль закису міді. Підвищення тиску і знижен-ИЦемператури сприяє утворенню комплексної солі. ДТехнологічний процес полягає в тому, що стиснуті відхідні гази, які мі-•ь оксид вуглецю, пропускають через абсорбер, який завантажений Нмічними кільцями. У верхню частину башти подається мурашинокисла

мідь з додатками аміаку і охолоджений до 0°С, а знизу вверх - відхідні гази.

Розчин, який витікає з башти поступає на регенерацію шляхом нагрівання до температури 70-80°С. При цьому комплексна сіль розкладається з виділенням оксиду вуглецю і солі, яка поступає знов на роботу в абсорбер.

Оксид вуглецю використовується в якості палива і для проведення хімічних перетворень для отримання нових сполук, які мають високу вартість, Цим самим знижується собівартість основної продукції підприємства.

17.9. Торф із шкідливих викидів (промислових газів).

У журналі "Наука и жизнь" (N3, 1998 р. с.90) опублікована цікава стаття "Полезный торф из вредных выбросов" В.Обухова, Г.Перчугова, Тут описується технологічний процес і обладнання біологічної очистки шкідливих газів, який розроблено спеціалістами московського АО "НЧТавтопром" ("ННО-газ", м. Дзержинськ Московської обл.). Суть технології полягає в тому, що за допомогою вентиляторів забруднене повітря прокачують крізь біофільтр, який складається з суміші деревної кори, торфу і тирси, в якому є мікроорганізми. Суміш вловлює шкідливі гази, які розкладаються в ній ферментами мікроорганізмів. Більша частина речовин, які при цьому одержується, окислюються до вуглекислого газу і води, а останні витрачаються на приріст біомаси. При окисленні виділяється тепло, яке допомагає жити мікроорганізмам. Строк служби біологічно активного матеріалу-більше року, після чого фільтруючу суміш продувають на протязі кількох днів повітрям до повного розкладання токсичних компонентів газів.

Внаслідок цього процесу досягаються дві мети: очищується повітря від шкідливих газів і отримується корисний торф, який придатний для ви користання в якості органомінерального добрива, або палива.

Такого роду очистка виявилась дешевшою і ефективнішою від тих, які застосовуються за кордоном, тобто способу каталітичного спалювання газових викидів. Причина в тому, що при каталітичному спалювання шкі/;. ливих газів - фенолу, формальдегіду, метанолу, аміаку і інших - одні з;і бруднення перетворюються в інші, які не менш шкідливі і токсичні. Та 1 її порівнянні з іншими відомими способами вловлювання шкідливих викидні при допомозі Їх розчинення у воді, ця біологічна очистка володіє перев.і гами: вона простіша у використанні, дешевша і не утворює токсичних ос;і дів, які потребують подальшої нейтралізації.