Вступ

| Вид материала | Документы |

- Вступ, 323.48kb.

- Програма дисципліни кредитний модуль " основи радіоелектроніки" (для груп фф) Вступ, 153.44kb.

- Питания з Програми з курсу «Механіка», що виноситься на зм 1 вступ, 86.8kb.

- Робоча навчальна програма здисципліни: Принципи І методи аналізу художнього твору Спеціальність, 222.75kb.

- План, вступ, викладення змісту теми (як правило, 2 глави), висновок, а також список, 24.79kb.

- Вступ України до Світової огранізації торгівлі. Законодавчі зміни. Галузеві стратегії”, 72.41kb.

- Робоча навчальна програма Модуля Вступ до спеціальності Для студентів спеціальності, 404.17kb.

- Вступ до історії україни 5-й клас (35 годин), 86.86kb.

- Вступ до історії україни 5-й клас (35 годин), 104.36kb.

- М. В. Ломоносов; [вступ ст., сост., примеч. А. А. Морозова]. Ленинград : Сов писатель,, 249.18kb.

Законодательная база и классификация отходов

Законодательная база

Важное место в правовом обеспечении экологической безопасности Украины играет Закон «Об отходах», введенный в действие 5 марта 1998 г., который регулирует правила обращения с отходами (особенно это важно для токсичных отходов) и который все понятия и действия, относящиеся к отходам, сделал легитимньми. Так, раздел 2 определяет права собственности на отходы (ст.8): "Отходы являются объектом права собственности". Без этой "простенькой" фразы в Законе было невозможно ни передавать в собственность, ни отдавать в аренду, например, шламоотстойник. В ст. 9 того же раздела местные органы исполнительной власти уполномочены вести учет бесхозных отходов и отвечать за их хранение (например, если предприятие, их образовавшее, прекратило существование). Закон в гл.5 обязывает госорганы вести учет и классификацию и всех отходов, образующихся на территории Украины, а также всех мест их хранения, складирования, захоронения и т.д., отвечать за безопасность всего этого хозяйства, способствовать их максимальной утилизации. В разделе б законодательно закреплена необходимость получения любым действующим предприятием лимитов на отходы, а любая реконструкция предприятия и тем более строительство нового завода должны пройти экологическую экспертизу, в том числе и в части образования, складирования и утилизации собственных отходов. В разделе 7 законодательно закреплены экономические механизмы по стимулированию уменьшения образования отходов и увеличения доли их утилизации: во-первых, установлена плата в бюджет за образование отходов, во-вторых, введены льготы тем, кто занимается сбором и утилизацией отходов (освобождение от НДС, уменьшение налога на прибыль). Раздел 8 даёт возможность штрафовать предприятия и частных лиц за превышения лимитов по отходам, за самовольное складирование их (за так называемые «дикие» свалки), за обман в отчетности по отходам, и др.

К настоящему моменту на территории Украины действуют следующие экологические Законы и подзаконные акты:

Кодексы Украины

Земельний кодекс (від 25.10.01р. № 2768-III)

Лісовий кодекс (від 21.01.94р. № 3852-ХП)

Водний кодекс (від 06.06.95р. № 214/95-ВР)

Кодекс України про надра (від 27.07.94р. № 132/94-ВР)

Законы Украины

"Про охорону навколишнього природного середовища" (від 25.06.91р. № 1264-ХП)

"Про охорону атмосферного повітря" (від 21.06.01р. № 2556-III)

"Про відходи" (від 05.03.98р. № 187/98-ВР)

"Про рослинний світ" (від 09.04.99р. № 591-XIV)

"Про тваринний світ" (від 13.12.01р. № 2894-III)

"Про мисливські господарства та полювання" (від 22.02.00р. № 1478-III)

"Про природно-заповідний фонд України" (від 16.06.92р. № 2456-ХП)

"Про загальнодержавну програму формування налюнальної екологічної мережі України на 2000-2015 роки" (від 21.09.00р. №1989-Ш)

"Про червону книгу України" (від 07.02.02р. №3055-III)

"Про зону надзвичайної екологічної ситуації" (від 13.10.00р. №1908-III)

"Про екологічну експертизу" (від 09.02.95р. № 45/95-ВР)

"Про питну воду та питне водопостачання" (від 10.01.02р. № 2918-III)

"Про використання ядерної енергії та радіащйну безпеку" (від 08.02.95р. №39/95-ВР)

"Про поводження з радіоактивними відходами" (від 30.06.95р. № 255/95-ВР)

"Про дозвільну діяльність в сфері використання ядерної енергії (від 11.01.00р. № 1370-XIV)

"Про пестициди i агрохімікати" (від 02.03.95p № 86/95-ВР)

"Про вилучення з o6iry, переробку, утилізащю, знищення або подальше використання неякісної та небезпечної продукції" (від 14.01.00р. № 1393-XIV)

"Про перевезення небезпечних вантажів" (від 06.04.00р. № 1644-III)

"Про металобрухт" (від 16.11.00р. № 2114-III)

"Про місцеве самоврядування" (від21.05.97р. № 280/97-ВР) (витяг)

"Про Генеральну схему планування території України" (від 07.02.02р. №3059-III)

"Про ратифікацію Конвенції про доступ до інформації, участь громадськості в пpoцeci прийняття рішень та доступ до правосуддя з питань, що стосуються довкілля" (від 06.10.99р. № 832-XIV)

Постановления Верховной Рады

"Про основні напрямки державної полігики України у галузі охорони довкілля, використання природних ресурсів та забезпечення екологічної безпеки" (від 05.03.98р. № 188/98-ВР)

"Про затвердження Порядку обмеження, тимчасової заборони (зупинення), чи припинення діяльності підприємств, установ, організацій i об'ектів у разі порушення ними законодавства про охорону навколишнього природного середовища" (від 29.10.92р. № 2751 -XII)

С 2001 года в Украине введены в действие три Международных стандарта в сфере обращения с отходами (эти стандарты распространяются на все виды отходов):

"ДСТУ 2195-99 (ГОСТ 17.9.0.2-99) Охорони природи. Поводження з відходами. Технічний паспорт відходу. Склад, вміст, виклад i правила внесения змін" від 08.09.1999р. (введений в дію з 01.01.2001 р. на зміну ДСТУ 2195-93 (ГОСТ 17.0.0.05-93).

"ДСТУ 3910-99 (ГОСТ 17.9.0.1-99) Охорони природа. Поводження з відходами. Класифікація відходів. Порядок найменування відходів за генетичним принципом i віднесення їx до класифікаційних категорій" введено в дію вперше з 01.01.2001р.

"ДСТУ 3911-99 (ГОСТ 17.9.0.1-99) Охорони природа. Поводження з відходами. Виявлення відходів i подання інформаційних даних про відходи. Загальні вимоги" введено в дію вперше з 01.01.2001р.

Кроме того, стоит обратить внимание на такие важные нормативные документы как:

1. СНИП 2.01.28

Полигоны по обезвреживанию и захоронению токсичных промышленных отходов. Основное положения по проектированию". М., 1985.

2. ДСанПІН 2.2.7.029-99

"Гігієнічні вимоги щодо поводження з промисловими відходами та визначення їx класу небезпеки для здоров'я населения" від 01.07.1999 р.

3. Постанова КМУ від 22. 02 1994 р. № 117

"Санітарні правила обладнання i утримання полігонів для твердих побутових відходів"

4. Постанова КМУ від 28 квітня 2000 р. № 728

"Про затвердження Порядку вивезення за межі України або знищення неякісних та непридатних до споживання товарів (предмета) гуманітарної допомоги"

5. Постанова КМУ від 27 березня 1996 р. № 354

"Про затвердження Порядку вилучення, утшлізації, знищення та знешкодження непридатних або заборонених до використання пестицидов i агрохімікатів та тари вад них"

6. Постанова КМУ від 01.06.2002 р. № 294-р.

"Про створення промислової інфраструктури із знищення заборонених i непридатних пестицидів"

7. Постанова КМУ від 26 липня 2001 р. № 915

"Про впровадження системи збирання, сортування, транспортування, переробки та утилізації відходів як вторинної сировини"

2.2. Классификация отходов

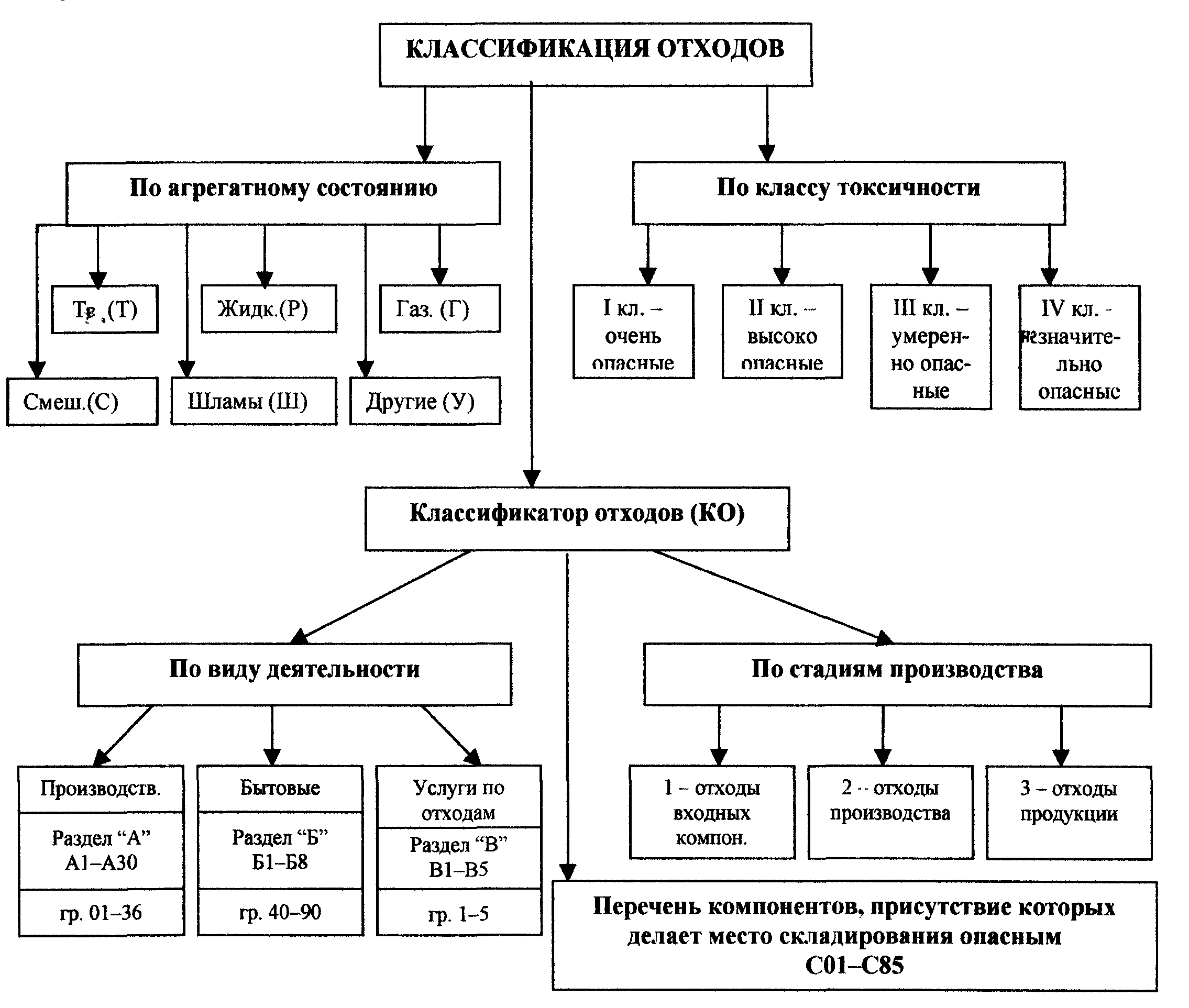

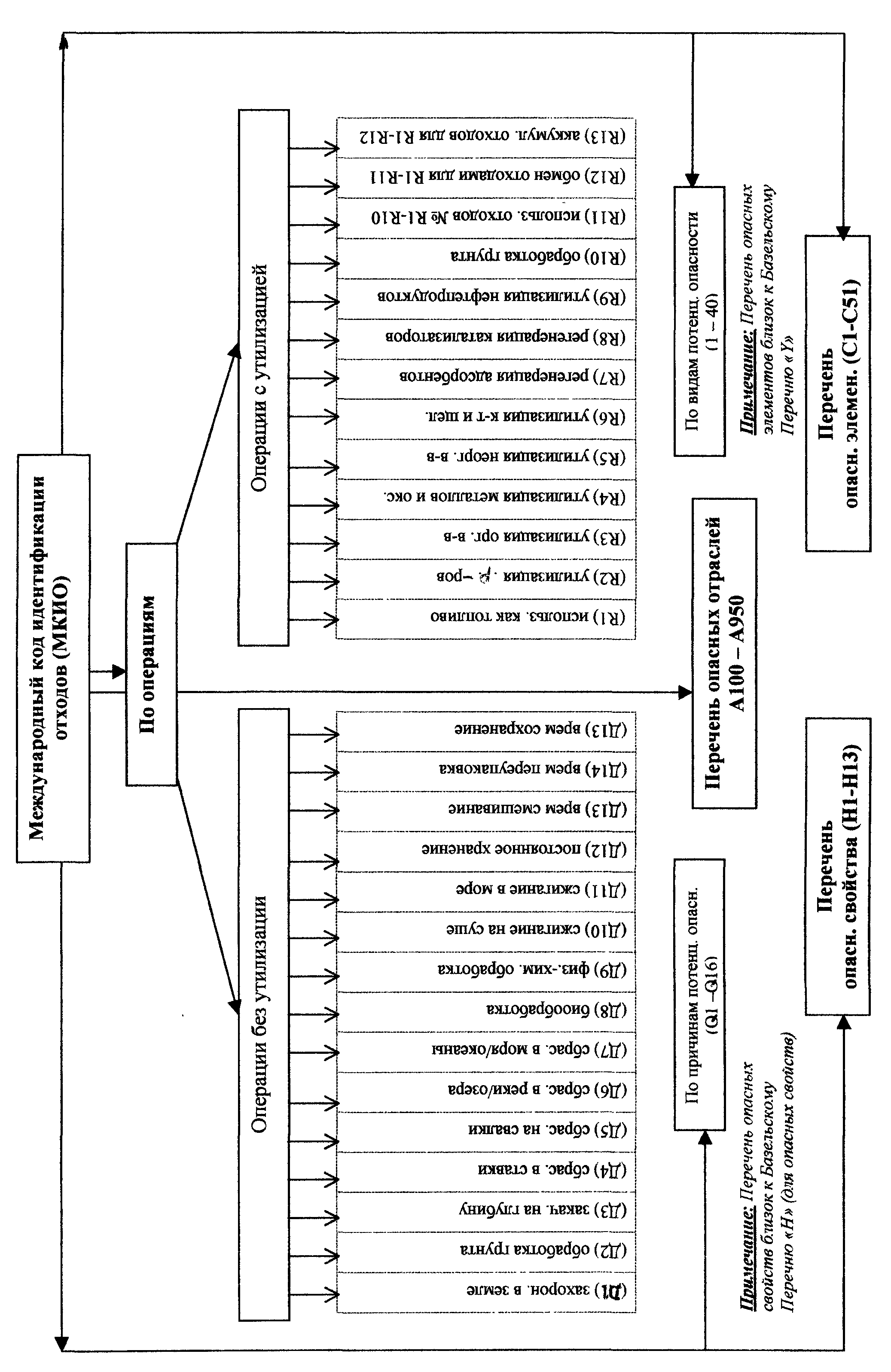

Однако у отходов как загрязнителей окружающей природной среды (ОПС) есть существенное отличие от выбросов и сбросов - отходы не «рассасываются», как выбросы в атмосфере или, сбросы в море, они остаются локально складированными (захороненными), их могут захотеть перевезти транспортом, переработать, кто-то вдруг захочет сверху что-либо построить... Или часто имеет место такая ситуация: в отвале лежит несколько миллионов тонн вполне вроде бы малотоксичных вскрышных пород, но в них повышенное содержание, допустим, кадмия. Поэтому появилась острая необходимость в ясной и четкой классификации и паспортизации как самих отходов, так и мест их складирования или захоронения, а также всех случаев их транспортировки, особенно через госграницы - именно в целях безопасности. Классификация отходов осуществляется по нескольким параметрам (см. рис. 2.1, 2.2): по агрегатному состоянию; по классу токсичности; по видам деятельности предприятия; по стадиям производства; по операциям; по принадлежности к Перечню определённого «цвета»; по Базельской конвенции 1992 г.; по Международному коду идентификации отходов (МКИО).

Кроме того, в Украине с 1996 г. введен в действие национальный Классификатор отходов (далее - КО), который входит в государственную систему классификации и кодирования технико-экономической и социальной информации. Классификатор отходов обеспечивает информационную поддержку в решении широкого круга задач государственного управления отходами и использования ресурсов на базе системы учета и отчетности, гармонизированной с международными системами, в частности, в области экологии, охраны жизни и здоровья населения, безопасности труда, ресурсосбережения, структурной перестройки экономики, сертификации продукции (услуг) и систем качества. Использование КО создает нормативную базу для проведения сравнительного анализа структуры и объемов образования отходов в рамках Европейской статистики всех видов экономической деятельности.

В классификаторе отходов используются такие термины и определения.

Бракованная продукция — продукция, передача которой потребителю не допускается из-за наличия дефектов.

Некондиционная продукция — продукция, которая:

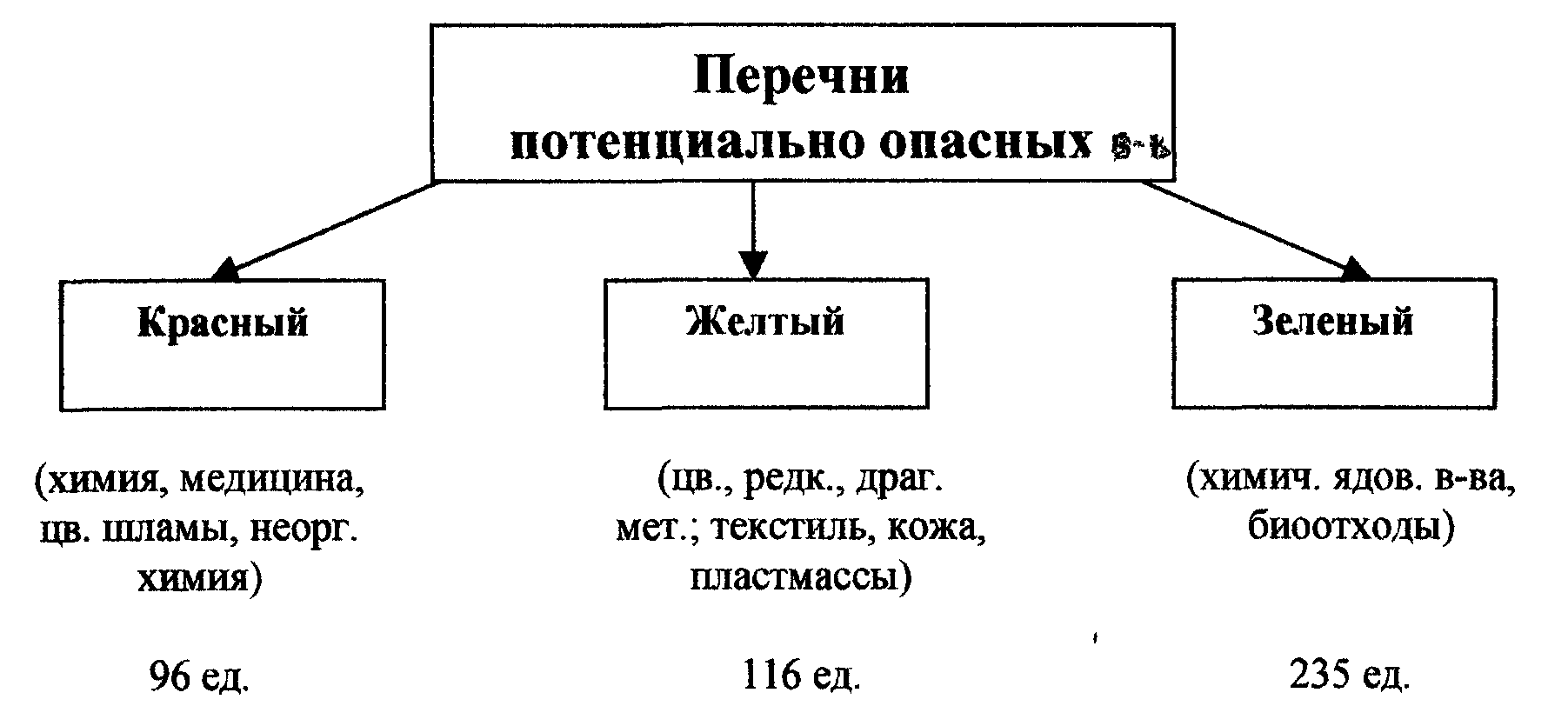

Примечание: «Красный Перечень» близок к Базелъскому перечню «Y» (для опасных элементов и веществ)

Рис.2.1 - Виды классификации отходов

| Рис. 2.2 – Международный код индефикации отходов (МКИО) |

а) не соответствует нормативным требованиям или не пригодна для применения по назначению вследствие загрязнения;

б) не может быть регенерирована, восстановлена или использована иньм способом по месту ее производства (образования);

в) подлежит обработке (переработке) в специализированных предприятиях или продаже как вторичный материальный ресурс (сырье).

Неидентифицированная продукция — продукция, не имеющая соответствующей нормативным требованиям маркировки или для которой отсутствуют технические спецификации (стандарты, технические условия) и применение (потребление, эксплуатация) которой может привести к непредсказуемым последствиям.

Испорченная продукция — продукция:

а) которая утратила свои функциональные и иные свойства, установленные нормативными требованиями, до окончания срока службы (пригодности);

б) дальнейшее применение которой по ее прямому назначению может привести к непредсказуемым последствиям.

Отработанная продукция — продукция:

а) которая в процессе эксплуатации (потребления) утратила свои функциональные и иные свойства, установленные нормативными требованиями, после окончания срока службы (пригодности);

б) которая в процессе эксплуатации (потребления) стала неремонтопригодной в отношении восстановления основных функциональных свойств в соответствии с нормативными требованиями;

в) дальнейшее применение которой по ее прямому назначению может привести к непредсказуемым последствиям.

Опасные отходы — отходы, их смеси, которые из-за количества, концентрации определенных компонентов, физических, химических, инфекционных характеристик могут способствовать существенному повышению смертности или серьезным необратимым заболеваниям, а также могут обусловить значительную опасность сейчас или в будущем для людей, окружающей среды и поэтому требуют специальных методов и способов обращения с ними.

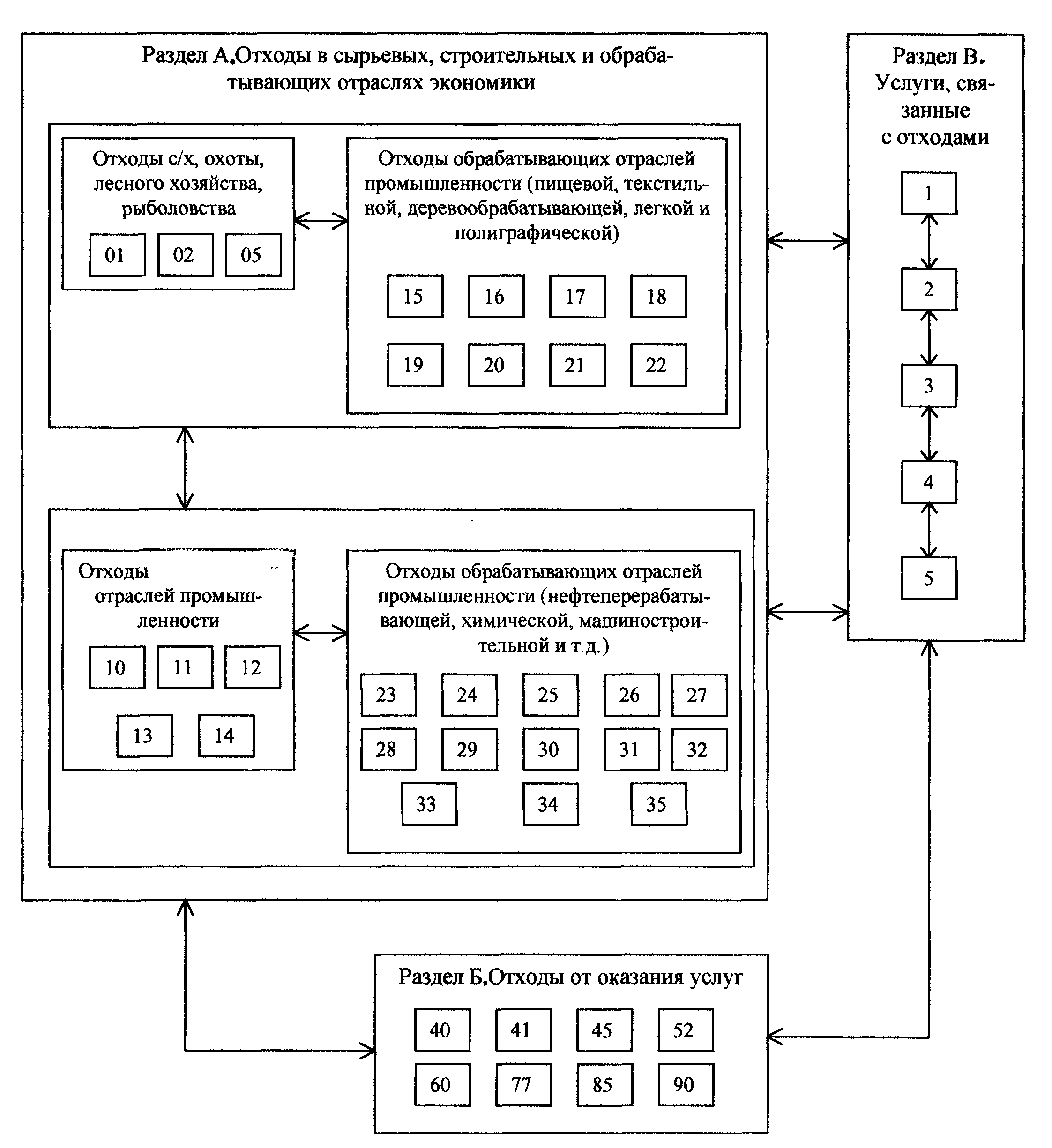

Код для конкретного вида отходов согласно украинскому КО состоит из 10 цифр, но важно заполнить первые восемь цифр - [ХХХХ.Х.Х.ХХ]. В КО выбраны такие классификационные признаки отходов (см. рис. 2.3 и 2.4):

– вид экономической деятельности, во время которой образовались отходы, - это первые четыре цифровые позиции (ХХХХ), их можно найти, кроме КО, в справочнике «КВЭД» Госкомстата;

– фаза процесса, на которой образовались отходы - это пятая цифровая позиция (ХХХХ. Х),она может быть обозначена цифрами 1-2-3;

– составной элемент процесса, от которого образовались отходы - это 6-я цифровая позиция (ХХХХ.Х.Х), может быть обозначена цифрами 1-9.

– две последние - 7-я и 8-я цифровые позиции - это уже код конкретного «отхода», который можно найти только в КО.

Структурно классификатор отходов состоит из двух частей: классификации отходов (часть I), в том числе специфических отходов, образующихся в сырьевых, добывающих и обрабатывающих отраслях экономики (раздел А, от А1 до A3 0, группы 01 - 36), а также специфических отходов, образовывающихся в сфере бытовых услуг (раздел Б, от Б1 до Б8, группы 40 - 90); классификации услуг, связанных с отходами - (часть 2, раздел В, от В1 до В5, группы 1 - 5).

Предложенная классификация отходов по входным компонентам, по производственно-технологическим процессам и по конечной продукции удовлетворяет требованиям к классификации объектов, установленным в международных стандартах, и дает полную системную классификацию всех возможных объектов.

ХХХХ.Х.Х.ХХ – Цифровой индекс вида отхода

ХХХХ.Х.Х.ХХ – Цифровой индекс элемента процесса, от которого образовались отходы:

а) для отходов входных компонентов:

7 – отходы основных (сырьевых) материалов;

2 – отходы вспомогательных материалов и веществ;

3 – отходы полуфабрикатов, комплектующих изделий;

4 – отходы энергоносителей;

9 – отходы других компонентов;

б) для производственно-технологических отходов:

1 – отходы гидромеханообработки;

2 – отходы термической и термомеханичсской обработки;

3 – отходы физико-химической обработки;

4 – отходы химической и фотохимической обработки;

5 – отходы от сборочных процессов;

6 – отходы от вспомогательных процессов, в т.ч. промывания и очистки, складирования, упаковки, маркировки, погрузочно-разгрузочных работ;

7 – отходы биологической обработки;

8 – отходы производственно-технологические прочие, являющиеся важными для данной группировки;

9 – отходы производственно-технологические прочие, не обозначенные другим способом, или отходы от комбинированных процессов;

в) для отходов конечной продукции (от предоставления услуга):

7 – бракованная продукция;

2 – продукция, загрязненная радионуклидами и (или) вредными (опасными) веществами

9 – отходы конечной продукции (от предоставления услуг) прочие;

ХХХХ.Х.Х.ХХ – Цифровой индекс фазы процесса, на которой образовались отходы:

1 – отходы входных компонентов для данного вида деятельности;

2 – отходы от процессов производства, обработки, переработки (производственно-технологические отходы);

3 – отходы конечной продукции (от предоставления услуг).

ХХХХ.Х.Х.ХХ – Цифровой индекс вида экономической деятельности, при которой образовались отходы (гармонизированный или связанный с кодами группировок классификатора видов экономической деятельности — КВЭД)

Рис. 2.4. - Структура Классификатора отходов

Например:

В группу 01 включены отходы, образующиеся при производстве продукции сельского хозяйства и охоты. Эта деятельность классифицирована в группах 01.1, 01.2, 01.3, 01.4, 01.5 КВЭД.

К группе 01 относятся такие классификационные группировки:

- отходы производства зерновых культур, продукции овощеводства и садоводства (011);

- отходы выращивания животных и производства продукции животноводства (012);

- отходы производства продукции смешанного хозяйства (013);

- отходы при оказании услуг в растениеводстве и животноводстве (014);

- отходы от охоты, ловли капканом, разведения дичи (015);

- услуги специализированные при обращении с отходами производства продукции сельского хозяйства, охоты, предоставляемые по месту образования отходов (0159).

Отходы, подобные или смежные по происхождению, входящие в группу 01, классифицированы таким образом:

- 0122.2, 0123.2, 0150.2 - в [0121.2];

- 0122.1,0123.1-в [0121.1];

- 0125.2.6-в [0121.2.6];

- отходы входных компонентов, отходы производственно-технологические, отходы конечной продукции группировок 0130, 0141, 0142 представлены (классифицированы) в соответствующих структурных элементах группировок 0111, 0112, 0113, 0121, 0122, 0123, 0124,0125.

Отходы промывания и очистки при производстве продукции группировок 0112, 0113 классифицированы в [0111.2.6].

Отходы удобрений и материалов химических прочих, которые не могут быть использованы по назначению при производстве продукции группировок 0112, 0113, классифицированы в [0111.1.2].

Минэкологии Украины в 1997 г. также введены в действие несколько дополнительных Перечней отходов.

1) Перечень видов агрегатного состояния отходов: (Р - жидкие, Т - твердые, Ш - шламоподобные (пастообразные), Г - газообразные, С -смешанные, У - неопределенные).

2) «Красный Перечень», который содержит следующие разделы: «А» - Категории опасных отходов, ввоз которых в Украину запрещается (№ 1-50); «Б» - «Другие категории отходов (№ 51-96).

3) "Желтый Перечень", в котором перечислены все отходы, содержащие цветные, редкие и драгоценные металлы (116 наименований).

4) "Перечень отравляющих веществ", в котором перечислены токсичные химические и биологические отходы, все "экологические" операции с которьми требуют спецразрешения (всего 225 наименований) - иногда его называют "Зелёный Перечень");

5) "Перечень объектов повышенной экологической опасности" (объекты 1 - 22), например: 1 -атомная энергетика, 7 - металлургия, 20 - строительство канализационных систем и очистных сооружений.

6) "Обобщенный перечень опасных хранилищ отходов" (С01 - С85), в котором перечислены те 85 веществ и соединений, при наличии которых в хранилище (отвале, отстойнике) это хранилище считается опасным (даже если 95% хранилища заняты какой-нибудь «безобидной» глиной!).

Для присвоения украинским отходам Международного Кода Идентификации отходов (МКИО) Минэкологии Украины издало инструкцию с шестью Перечнями:

1) "Перечень причин утилизации" (Q1 - Q16); например: "03" - продукты, у которых закончился срок годности.

2) «Операции по .удалению и утилизации отходов» (рис. 2.2) - разделяет эти операции на две категории: «А» - операции, которые не приводят к возможной рекуперации, рециркуляции, утилизации, прямого повторного или альтернативного использования отходов (эти операции обозначаются буквой D - от D1 до D15),например: "Dl" - "захоронение в земле или сбрасывание на землю"; и категории "Б" - операции, которые могут привести к прямому повторному или альтернативному использованию отходов (эти операции обозначаются буквой R - от R1 до R13), например: "R2" - «утилизация/регенерация растворов».

3) «Категории потенциально опасных отходов» (№ 1 - 40), например «I» - вещества после анатомических исследований, больничные и клинические отходы.

4) «Элементы потенциально опасных отходов» (С1 - С51), например: «С 13» - сурьма и соединения сурьмы, «С21» - неорганические цианиды.

5) "Перечень опасных свойств", который перечисляет (HI - Н13) такие опасные свойства отходов как взрывоопасность, пожароопасность, токсичность и др., при наличие которых все операции с такими отходами (перевозка, утилизация и т.д.) требуют спецконтроля.

6) «Виды деятельности, которые могут приводить к образованию потенциально опасных отходов» (А100 - А950), например: «А111»- мясоперерабатывающая промышленность, «А162» - переработка нефти, «А651» - производство гербицидов.

Кроме того, существует ратифицированный Украиной Перечень Базельской Конвенции 1992 г., где под литерой «Н» перечисляются опасные свойства веществ, а под литерой "Y»- конкретно опасные вещества.

Отметим, что учет многих факторов опасности предусмотрен действующими сегодня стандартом на транспортирование опасных веществ (ГОСТ 12.1.044-84). В этом стандарте возможные опасные свойства разбиты на пять групп. Существует следующее соответствие между группами опасных свойств, определенные ГОСТом, и факторами опасности по Перечню «Н» Базельськой конвенции (см. табл. 2.1).

Таблица 2.1 - Код отходов по Базельской конвенции

| Класс ООН | Номер по перечню «Н» | Характеристики |

| 1 | HI | Взрывчатые вещества |

| 3 | H3 | Огнеопасные жидкости |

| 4.1. | H4.1. | Огнеопасные твердые вещества |

| 4.2. | H4.2. | Вещества или отходы, которые способны самовозгораться |

| 4.3. | H4.3. | Вещества или отходы, которые выделяют огнеопасные газы при взаимодействии с водою |

| 5.1. | H5.1. | Окислители |

| 5.2. | H5.2. | Органические пероксиды |

| 6.1. | Нб.1. | Сильнодействующие отравляющие вещества |

| 6.2. | Нб.2. | Инфекционные вещества |

| 8 | H8 | Коррозионные вещества |

| 9 | Н10 | Выделение токсичных газов при взаимодействии с воздухом или водой |

| 9 | НИ | Токсичные вещества |

| 9 | Н12 | Экотоксичные вещества |

Вид упаковки

Метал, бочка - 1; Дерев. бочка - 2; Металич. Канистра - 3; Ящик-4; Мешок-5; Комбинир. тара - 6; Резервуар под давлением - 7; Навалом - 8; Другое (указать) - 9.

Вид перевозок

R - автомобильные; Т - железнодорожные; S - морские; А - воздушные; W - речные.

2. Технології переробки BMP деяких галузей видобувної промисловості

2.1. Значення комплексної переробки мінеральної сировини.

Природні мінеральні ресурси обмежені і не відтворюються, А висока інтенсивність їх експлуатації зумовлює необхідність економного відношення до них в усіх галузях видобувної промисловості. Тому найважливішою проблемою тут є ефективне їх використання за рахунок підвищення ступеня добування всіх компонентів даної сировини, яка отримана із надр землі.

Різноманітність складу, властивостей руд гірничохімічної сировини дозволяє використовувати її в різних галузях народного господарства. В рудах, крім основного компоненту, завжди міститься декілька інших компонентів або елементів з яких може представляти промисловий інтерес. Крім того, в якості корисної речовини можуть бути використані породи розкривання, або породи, які залягають серед корисної товщі рудного тіла. Тому встає питання комплексного, тобто повного і раціонального використання всіх компонентів, які знаходяться в даній руді. Це дає користь в транспортних витратах, знижує собівартість основної продукції, підвищує ефективність і продуктивність виробництва, покращує екологічне становище довкілля.

Якщо сировину комплексно не використовувати, то утворюється велика кількість відходів, а з ними І залишками втрачаються корисні компоненти, наноситься велика шкода економіці і навколишньому середовищу.

Встановлено, що при експлуатації найбільш великих родовищ гірничо-видобувної промисловості і гірничозбагачувальних комбінатів щорічно скидаються у відвали та шлакосховища до 50 млн. м3 відходів. Тільки на одному гірничозбагачувальному комбінаті Кривого Рогу щорічно скидається у відвали 15-20 млн. т безрудних залізистих мінералів типу кварцитів. Відходи збагачення тільки однієї залізної руди перевищили 600 млн. т з щорічним їх надходженням в 60-80 млн. т

Щорічний приріст відходів збагачення марганцевих руд складає 4-5 млн. т, а 'їх запальна кількість - близько 70 млн. т.

В Комунарську збудований завод виробництва аглопириту з пустої породи, взятої замість глини. Це знизило собівартість 1 м аглопириту до З крб. 96 коп. (в цінах 1989 року) при відпускній ціні 8 крб. 06 коп. і дало економічний ефект в 520 тис. крб. при економії вугілля 10-11 тис. т.

2.2. Використання залізистих мінералів і інших гірських порід у виробництві будівельних матеріалів.

Залізисті мінерали типу кварцитів і інші гірські породи залишаються у відвалах при добуванні залізної руди. Вони не придатні для обпалювання, годяться в якості наповнювачів важких бетонів або як баластний матеріал для будівництва шляхів. Рахують, що ці відходи є різновидом піщаників, сланців та інших.

Щебінь, придатний як крупний наповнювач бетонів, також знаходиться у відпалах.

Склад залізистих мінералів, %: оксидів заліза 9-18; оксидів кремнію 38-89. Колір від рожево-білого до темно-синього. Фракції - від 5 мм (3-5%) до 80 і більше мм (26-92%).

Залізисті мінерали мають високі показники міцності, морозостійкості і інших фізико-хімічних властивостей, які повністю відповідають вимогам до матеріалів підстилаючих шарів та інших конструктивних елементів одягу, шляхів усіх категорій.

Властивості кварцитів: щільність 2,83-4,6 г/см ; об'ємна маса 2620-4150 кг/м3; пористість 1,2-9,6%; водопоглинання 0,14-7,9%; зносостійкість 2.5-10,6%; морозостійкість 30-200 циклів: опір удару 45,7-121.

Випробування показали, що залізисті мінерали можуть використовуватись для виготовлення бетонів замість гранітного щебеню, даючи більш міцні вироби. Причому вони не впливають на механічні властивості самого бетону. Вид і марка цементу в більшій мірі впливають на ці властивості.

Цементи марок від 50 до 300 найбільш підходять для цих бетонів.

Встановлено, що бетони з наповнювачем з відвальних порід по стиранню перевершують бетони на наповнювачах з граніту, бо мають більш високий опір до стирання.

Хімічний та мінералогічний склад відвальних порід, які залишаються після добування залізної руди, не впливає на корозійну стійкість сталевої арматури в бетонах. Собівартість 1 м3 щебеню з відвальних порід на 40% нижча від вартості гранітного щебеню.

Виробництво щебеню з відвальних порід проводиться на Нікопольському гірничо-збагачувальному комбінаті згідно “Технічних вказівок по використанню в будівництві щебеню з неконденційних залізистих кварцитів Кривбасу-РСН-71".

2.3. Шлами збагачення залізної руди і отримання будматеріалів на їх основі.

В Криворізькому та інших залізорудних басейнах широко використовуються бідні руди, які підлягають процесу збагачення і агломерації. У зв'язку з цим гірничо-збагачувальні комбінати щорічно відправляють у відвали більше половини переробленої гірської породи у вигляді залізистих шламів. Вони представляють собою дрібно-дисперсний порошок, який містить 10-28% фракції величиною більше 0,14 мм, а фракція, яка залишається, має менші розміри.

Склад шламу, %: кварцу 60-80; оксиду заліза 13-18; магнетиту та інших сполук 15-20.

Утилізація цих шламів має величезне значення для народного господарства України. Тому частина шламу (з фракціями більше 0,14 мм) використовується замість піску в будівельних роботах - для виготовлення розчинів і бетонів. Встановлено, що пустотність, міцність і об'ємна маса у шламів вища, ніж у кварцового піску: у шламів пустотність 43%, а в піску 41,7% об'ємна маса у перших 1870-1760 кг/м3, а в піску 1510. Це відбивається на збільшенні об'ємної маси будівельних розчинів та бетонів, для яких вони використовуються як дрібні наповнювачі.

Більш ефективне використання шламів збагачення залізної руди досягається після їх фракціонування за допомогою гідравлічних концентраторів. Останні працюють на принципі різної швидкості падіння частинок різної маси в потоці рідини, що рухається вверх.

Концентратори (або їх інша назва класифікатори) працюють так.

Від приладу, який розрихлює шлам водою, гідросуміш надходить по пульпопроводу в класифікатор знизу в дифузор, який має великий діаметр, а потім падає в збагачувальну камеру. Вона має ще більший діаметр, ніж діаметр верхнього перерізу дифузора. Гідросуміш підхоплюється потоком води, яка поступає в камеру класифікатора. Крупні фракції при цьому переміщуються вниз в збірник, з якого разом з підведеною водою потрапляють на апарат для обезводнення-спіральний класифікатор. Він складається з приймально-розділюючої камери, яка має вигляд жолоба або корита, і , розвантажувального пристрою-спірального шнека. Великі фракції шламу, які випали в осад, вивантажуються шнеком камери, а потім за допомогою стрічкових транспортерів подаються на склад готової продукції.

Піднімаючий потік гідросуміші у збагачувальній камері підносить дрібні фракції шламу вверх і відділяє їх із класифікатора в зливний колектор, а потім через зливну трубу в гідроциклони. Вони забезпечують обертання потоку гідросуміші при нерухомій приймально-розділюючій камері. Швидкість обертання потоку складає кілька сот обертів на хвилину.

Фракціоновані шлами збагачення залізних руд відповідають певним вимогам як наповнювачі для важкого бетону.

Будівельні розчини на шламах збагачення залізної руди володіють більш високою міцністю, ніж такі ж розчини на дрібному кварцовому піску. Об'ємна маса цих розчинів на 22% більша. Тому витрати цементу тут збільшуються на стільки ж, тобто на 22%. Такі будівельні розчини використовуються для кам'яної кладки-бутової, цегляної, блочної. Інколи до цих розчинів додають поверхнево-активні речовини у вигляді сульфатно-дріжджової бражки в кількості 0,25% від маси цементу.

На основі дрібних фракцій шламів збагачення залізної руди разом з молотим гранульованим доменним шлаком отримують шлакошламове безклінкерне в'яжуче. Така суміш з питомою поверхнею 3000 см2 в одному грамі, розчинена водою, володіє властивостями зчеплюватися і твердіти після термовологої обробки в пропарочних котлах (або камерах чи автоклавах). Частинки шламу І шлаку по відношенню один до одного не Інертні, а взаємодіють по типу гідратації і кристалоутворення за рахунок створення ненасичених зв'язків, а також за рахунок поверхневої енергії побудови кристалічної решітки, яка являє собою один Із видів хімічної адсорбції. Оптимальний вміст .меленого гранульованого шлаку в шлакошламовому цементі складе 40-60%. Такий цемент використовують в шляховому будівництві, будівництві гідротехнічних споруд, а також об'єктів сільськогосподарського призначення.

2.4. Керамзит з розкривних нерудних порід.

Серед різних супутніх корисних копалин кар'єрів є багато нерудних зелених глин. Хімічний склад цих глин відповідає вимогам сировини для виробництва керамзиту-пористого матеріалу у вигляді частинок гравію, щебеню або піску, який виробляють обпалюванням легкоплавких глинистих порід в обертових печах при 1100-1200°C. Марки керамзиту допускаються в межах від «250» до «600». Міцність при стиску від 6 до ЗО кг/см .

Склад керамзиту, %; кремнезему 67,32-54; глинозему 12,97-24; оксиду заліза 2,12-9,17; оксиду кальцію 0,42-4,2; оксиду магнію 2,32-5; оксиду марганцю до 0,32 і сірчаного ангідриду 0,27-5,71-

Уряд України визначив декілька наявних і намічених до будівництва заводів (Черкаський, Трипільський, Кіровоградський та інші), на яких буде і виробляється керамзит з зелених глин. Тому що потреба в керамзиті в найближчі роки перевищить 3 млн. м3 на рік.

Підраховано, що економія, яка. досягається від використання зелених глин для виробництва керамзиту, по капітальних витратах складає 1,5, а ло собівартості 2,8 крб. на 1 м3 одержаного продукту (в цінах 1989 року), Керамзитовий гравій у цих глинах має насипну масу 316-505 кг/м3 і межу міцності при стиску 0,42-1,59 МПа.

2.5. Ресурсозберігаючі технології переробки алюмінієвих руд.

Природні сполуки алюмінію містяться в 250 мінералах, за промисловим значенням серед яких переважають боксити, апатити, нефеліни та інші. Основними мінералами апатито-нефелінової сировини є апатит і нефелін. Склад апатиту можна виразити формулою:

Са10(Р04)є (F,OH)2; він містить, %: оксиду кальцію 52,74; фосфорного ангідриду 36; кремнезему 0,48; оксиду заліза 0,3; глинозему 0,22; оксиду натрію 0,13; оксиду калію 0,09 і діоксиду титану 0,02.

Склад нефеліну можна виразити формулою: (Na,K)AlSi04.

Він містить, %: кремнезему 41,7: оксиду заліза (111) 1,99; оксиду натрію 1,40; оксиду калію 0,42; фосфорного ангідриду 0,18; глинозему 31,8; оксиду заліза (11) 0,24 і оксиду кальцію 15,8.

Технологічний процес переробки апатито-нефелінових руд являє собою класичний приклад комплексної переробки сировини як одної із складових частин ресурсозберігаючих технологій. Тому ми і приводимо цю технологію (мал. 2).

Основну породу подрібнюють, розділяють на апатитову і нефелінову фракції методом флотації. Першу фракцію піддають хімічній переробці і отримують гіпс, цемент, солі фосфорної кислоти і інші цінні речовини.

Нефелінову фракцію також піддають хімічним перетворенням і отримують поташ, соду, ванадій, титан. Нефелін, який залишився після хімічних перетворень, являє собою глинозем. Він є сировиною для отримання алюмінію. Суть цієї технології складається з наступних операцій. Пульпа нефелінової руди або концентрату разом з вапняком або крейдою спікається при 1250-1300°С. При цьому отримується спек, який складається з глинозему (15,5%), оксиду кальцію (45%), кремнезему (24,5%), оксиду заліза (111) (9,3%), оксидів натрію і калію (9,3%). Цей процес можна виразити рівнянням:

(Na,K)2 • ОАl2Оз • 2Si02 + 4СаСОз -> (Na, K)2 ОАІ2Оз + 2(2CaOSi02) + 4C02;

потоком води, яка поступає в камеру класифікатора. Крупні фракції при цьому переміщуються вниз в збірник, з якого разом з підведеною, водою потрапляють на апарат для обезводнення-спіральний класифікатор. Він складається з приймально-розділюючої камери, яка має вигляд жолоба або корита, і розвантажувального пристрою-спірального шнека. Великі фракції шламу, які випали в осад, вивантажуються шнеком камери, а потім за допомогою стрічкових транспортерів подаються на склад готової продукції.

Піднімаючий потік гідросуміші у збагачувальній камері підносить дрібні фракції шламу вверх і відділяє їх із класифікатора в зливний колектор, а потім через зливну трубу в гідроциклони. Вони забезпечують обертання потоку гідросуміші при нерухомій приймально-розділюючій камері. Швидкість обертання потоку складає кілька сот обертів на хвилину.

Фракціоновані шлами збагачення залізних руд відповідають певним вимогам як наповнювачі для важкого бетону.

Будівельні розчини на шламах збагачення залізної руди володіють більш високою міцністю, ніж такі ж розчини на дрібному кварцовому піску. Об'ємна маса цих розчинів на 22% більша. Тому витрати цементу тут збільшуються на стільки ж, тобто на 22%. Такі будівельні розчини .використовуються для кам'яної кладки-бутової, цегляної, блочної. Інколи до цих розчинів додають поверхнево-активні речовини у вигляді сульфатно-дріжджової бражки в кількості 0,25% від маси цементу.

На основі дрібних фракцій шламів збагачення залізної руди разом з молотим гранульованим доменним шлаком отримують шлакошламове безклінкерне в'яжуче. Така суміш з питомою поверхнею 3000 см2 в одному грамі, розчинена водою, володіє властивостями зчеплюватися і твердіти після термовологої обробки в пропарочних котлах (або камерах чи автоклавах). Частинки шламу і шлаку по відношенню один до одного не інертні, а взаємодіють по типу гідратації і кристалоутворення за рахунок створення ненасичених зв'язків, а також за рахунок поверхневої енергії побудови кристалічної решітки, яка являє собою один Із видів хімічної адсорбції. Оптимальний вміст .меленого гранульованого шлаку в шлакошламовому цементі складе 40-60%. Такий цемент використовують в шляховому будівництві, будівництві гідротехнічних споруд, а також об'єктів сільськогосподарського призначення.

Лекція 4.

2.4. Керамзит з розкривних нерудних порід.

Серед різних супутніх корисних копалин кар'єрів є багато нерудних зелених глин. Хімічний склад цих глин відповідає вимогам сировини для виробництва керамзиту-пористого матеріалу у вигляді частинок гравію, щебеню або піску, який виробляють обпалом легкоплавких глинистих порід в обертових печах при 1100-1200°С. Марки керамзиту допускаються в межах від «250» до «600». Міцність при стиску від б до ЗО кг/см2.

Склад керамзиту, %: кремнезему 67,32-54; глинозему 12,97-24; оке заліза 2,12-9,17; оксиду кальцію 0,42-4,2; оксиду магнію 2,32-5; оксиду марганцю до 0,32 і сірчаного ангідриду 0,27-5,71.

Уряд України визначив декілька наявних і намічених до будівництва заводів (Черкаський, Трипільський, Кіровоградський та інші), на яких буде і виробляється керамзит з зелених глин. Тому що потреба в керамзиті в найближчі роки перевищить 3 млн. м3 на рік.

Підраховано, що економія, яка. досягається від використання зелених тин для виробництва керамзиту, по капітальних витратах складає 1,5, а по собівартості 2,8 крб. на 1 м3 одержаного продукту (в цінах 1989 року). Керамзитовий гравій у цих глинах має насипну масу 316-505 кг/м3 і межу міцності при стиску 0,42-1,59 МПа.

2.5. Ресурсозберігаючі технології переробки алюмінієвих руд.

Природні сполуки алюмінію містяться в 250 мінералах, за промисловим значенням серед яких переважають боксити, апатити, нефеліни та інші. Основними мінералами апатито-нефелінової сировини є апатит і нефелін. Склад апатиту можна виразити формулою:

Са10(Р04)6 (F,OH)2;

Він містить, %: оксиду кальцію 52,74; фосфорного ангідриду 36; кремнезему 0,48; оксиду заліза 0,3; глинозему 0,22; оксиду натрію 0,13; оксиду калію 0,09 і діоксиду титану 0,02.

Склад нефеліну можна виразити формулою: (Na,K)AISi04.

Він містить, %: кремнезему 41,7; оксиду заліза (111) 1,99; оксиду натрію 1,40; оксиду калію 0,42; фосфорного ангідриду 0,18; глинозему 31,8; оксиду заліза (11) 0,24 і оксиду кальцію 15,8.

Технологічний процес переробки апатито-нефепінових руд являє собою класичний приклад комплексної переробки сировини як одної із складових частин ресурсозберігаючих технологій. Тому ми і приводимо цю технологію (мал. 2).

Основну породу подрібнюють, розділяють на апатитову і нефелінову фракції методом флотації. Першу фракцію піддають хімічній переробці і отримують гіпс, цемент, солі фосфорної кислоти і інші цінні речовини.

Нефелінову фракцію також піддають хімічним перетворенням і отримують поташ, соду, ванадій, титан. Нефелін, який залишився після хімічних перетворень, являє собою глинозем. Він є сировиною для отримання алюмінію. Суть цієї технології складається з наступних операцій. Пульпа нефелінової руди або концентрату разом з вапняком або крейдою спікається при 1250-1300°С. При цьому отримується спек, який складається з глинозему (15,5%), оксиду кальцію (45%), кремнезему (24,5%), оксиду заліза (111) (9,3%), оксидів натрію і калію (9,3%). Цей процес можна виразити рівнянням:

(Na,K)2 • ОАl2Оз • 2SіО2 + 4СаСОз → (Na,K)2 О Аl2Оз + 2(2CaOSi02) + 4CO2;

2.6. Сучасні технології переробки сульфідних руд кольорових металів.

Одним із сучасних та перспективних напрямків переробки сульфідних руд кольорових металів, які забезпечують отримання цих металів без відходів і минають гідрохімічну, найбільш трудомістку операцію, є електротермічний процес. Він заснований на енерготехнічних принципах або на відновлювальній плавці суміші вихідної сировини з вуглецевим відновником в потужних електротермічних печах.

При цьому методі отримують чорновий алюмініево-кремнієвий сплав, в який переходять усі компоненти вихідної сировини за виключенням кисню і сірки. На другій стадії цього процесу із чорнового алюмінієво-кремніевого сплаву виділяють залишки, які містять залізо, титан, ванадій, алюміній, хром, які можуть бути використані як розкислювачі у виробництві сталі.

Для отримання свинцевих, свинцево-цинкових, мідно-цинкових та інших концентратів розроблені різні види плавок: плавка у зваженому стані, циклонна плавка, плавка в кінцевому агрегаті, а також плавка в рідкій ванні та інші.

Загальна перевага цих автогенних процесів, які засновані на теплі киснево-відновних реакцій, є різке скорочення виходу відхідних газів, добрі умови для утилізації сірчистого газу для виробництва сірчаної кислоти, значне скорочення або повне виключення вуглецевого палива і, головне, дають можливість комплексно, тобто повністю використати сировину. Вважають, що особливо успішним для переробки сульфідних руд поліме-талічного характеру е застосування технології і апаратури під назвою КІВЦЕТ або КИСНЕВО-ЦИКЛОННА ЕЛЕКТРОТЕРМІЧНА ПЛАВКА.

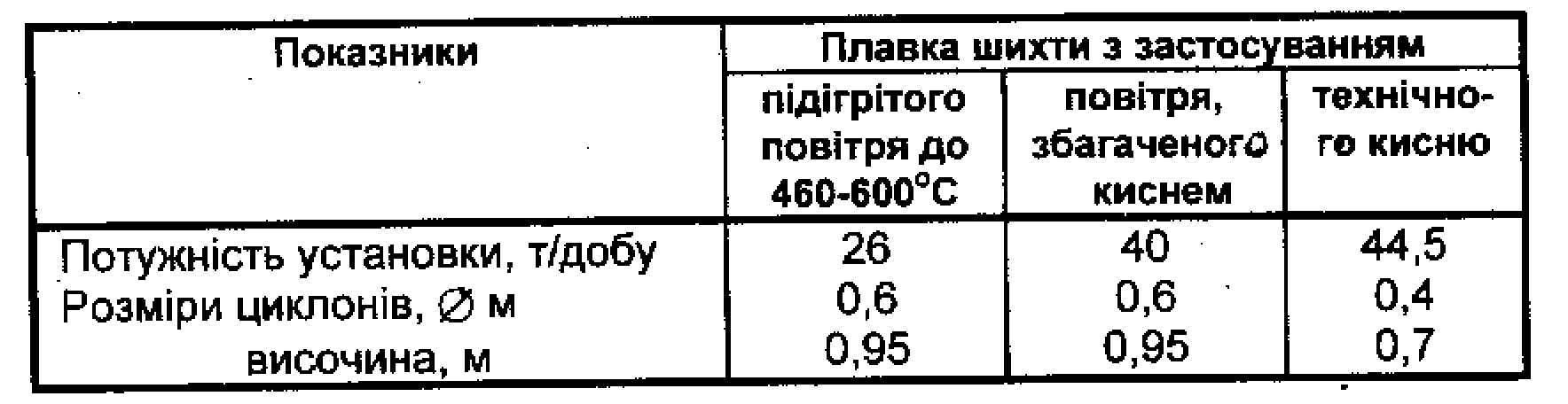

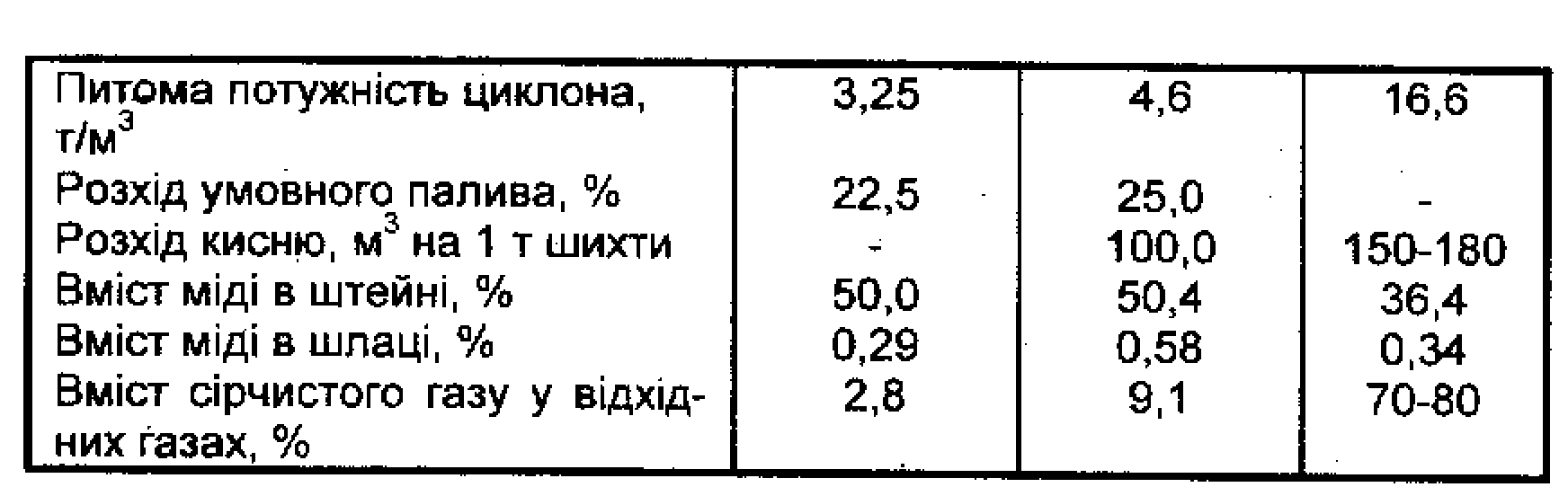

Цей спосіб дозволяє сумістити в одному процесі обпал, плавку, конвертування штейнів і збіднення шлаків. Показники цього процесу представлені в таблиці 1, порівняно з іншими технологіями.

Таблиця 1

Показники плавки концентратів в КІВЦЕТ з роздільним виводом продуктів

При переробці концентрату, який містить 34,51-39,05% міді; 1,2-1,89% свинцю; 0,76-1,55 % цинку; 5,79-6,05 % заліза; 13,38-14,35 % сірки; 26,6-9,32 % кремнезему з добавкою ЗО % вапняку для отримання шлаку, який містить 40-45 % кремнезему; 22-26 % оксиду кальцію; 8-10 % оксиду заліза, одержані такі показники, %; пряме вилучення міді в чорновому продукті 93,2; втрати міді зі шламом 3,64; втрати міді з пилом 2,75. В чорновій міді вміст самої міді коливався від 97,5 до 98 %, а шлаках- від 1,51 до 3,44%.

2.7. Рекультивація гірничих відвалів.

Кілька років тому гірники разом з науковцями Дніпропетровського сільськогосподарського інституту та Українського науково-дослідного інституту лісівництва створили науково-дослідне поле у 100 га. Вони переглянули технологію ведення гірничих робіт на кар'єрах і шари грунтів почали укладати згідно з вимогами біологічної рекультивації землі. На підприємстві складено 25-річний план відновлення земель, пошкоджених за всі роки діяльності рудника. Цей план втілюється в життя. На території комбінату постійно зберігається близько 4 млн. м3 чорнозему, який вкриває оновлені землі.

На ділянках, які не піддаються рекультивації, робітники цього комбінату виростили садки, ліски, спорудили водосховища. Понад 2000 га зіпсованої гірничими розробками землі тепер перетворено на зони відпочинку з парками, скверами, ставками, алеями, магазинами, кафе, майданчиками для ігор, водо- і спортивними спорудами.

На деяких полях росте озимина, кормові трави, ягоди і виноград.

На експериментальних ланах Дніпропетровського інституту сільського господарства науковці проводять досліди по виявленню біологічних мож-ливостей кожної з рекультивованих гірських порід. Виявлено, що шар чор-нозему товщиною у 40-50 см дає врожай пшениці 30-50 ц/га, а в 60-80 см –50-60ц/га.

Досвід орджонікідзевців вивчають спеціалісти багатьох гірничорудних підприємств республіки і інших країн.

Рекультивацію гірничих відвалів ведуть і гірники Комиш-Бурунського залізорудного комбінату в Криму.

Спочатку науковці інституту «Укрземпроект» вивчають хімічний склад грунтів тих ділянок, які підлягають відродженню. А на їх основі вже розробляється тактика рекультивації. Вона полягає в тому, що спочатку на відновлених грунтах сіють багаторічні трави, які б всмоктували зайві солі та збагатили грунт азотом, а вже потім вводять ці площі в загальний обіг сівозміни. Рекультивовані землі, які були збагачені карбонатами, підживлювали міндобривами і засівали спершу бобовими культурами, а потім висівали зернові. Більш токсичні грунти укладають в нижні горизонти, а менш токсичні - у верхні. А вже після цього - чорнозем або суглинки, які відіграють роль своєрідної покришки і затримують вологу.

На цьому підприємстві рекультивацію земель проводить окрема бригада, яка повертає колгоспам щороку 10-12 га оновленої землі.

Рекультивовані землі дають гарні врожаї - по 90 ц/га зеленої маси кукурудзи, по 30-50 ц/га пшениці.

3. Технології використання відходів металургійної промисловості

3.1. Доменні шлаки і їх властивості.

Комплексне використання відходів будь-якої галузі народного господарства дає значний економічний ефект. Так, загальний прибуток металургійних заводів України в 1976 році від реалізації шлаків складав більше 22 млн. крб., в тому числі від переробки доменних шлаків 8,9, сталеплавильних 13,7 млн. крб. В 1978 році щорічний прибуток металургійних заводів України збільшився в порівнянні з 1976 роком на 70 млн. крб.

Унікальна переробка доменних шлаків з одночасною утилізацією доменних газів була встановлена на одній з найбільших у світі доменних печей №9 на "Криворіжсталі".

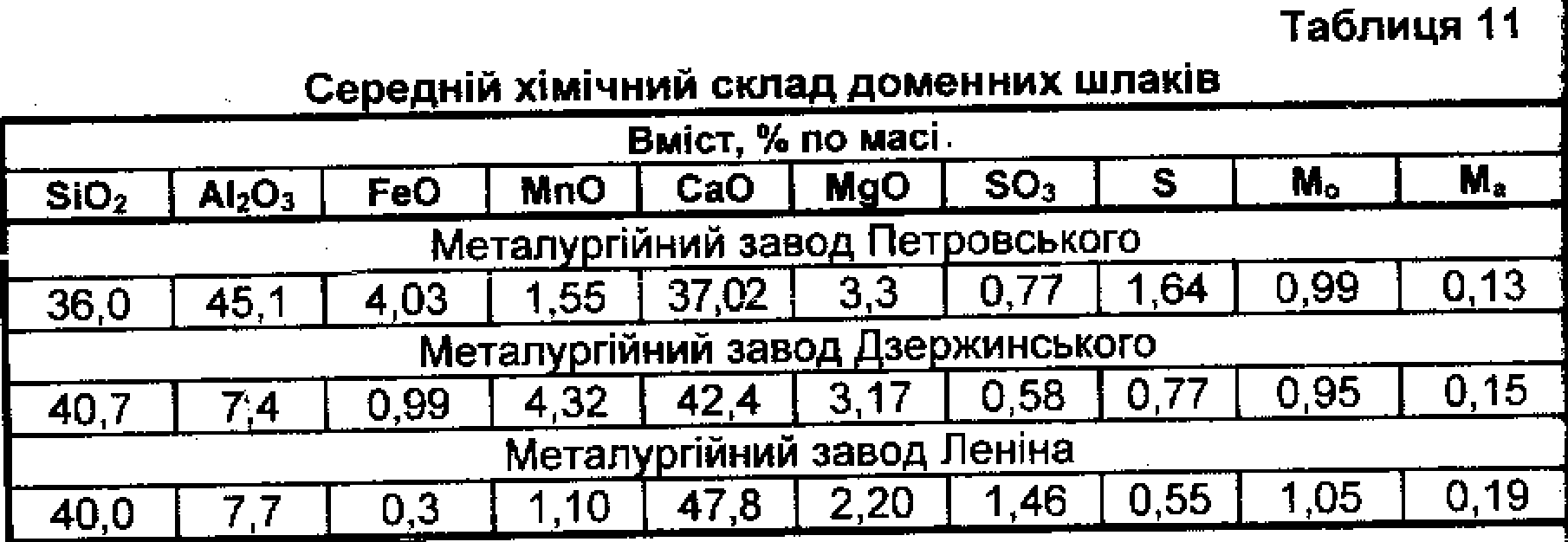

Шлаки - це відходи, які отримують при виробництві чорних та кольорових металів. Хімічний І мінералогічний склад шлаків залежить від складу вихідної породи, руди, палива, виду виплавлюваного металу, особливостей технологічного процесу, умов спалення палива, охолодження шлаку і коливається в широких межах (див. таблицю 11).

Доменні шлаки за хімічним складом наближаються до складу портландцементу або глиноземного цементу.

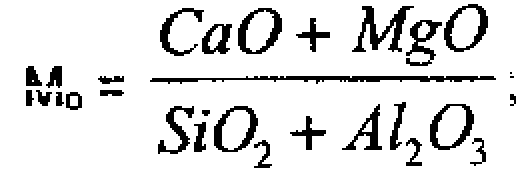

Шлаки характеризуються гідравлічною активністю, тобто здатністю взаємодіяти в дрібному стані з водою і твердіти, перетворюючись в міцний камінь. Ступінь гідравлічної активності шлаків залежить від їх мінералогічного, фазового складу і змінюється в широких межах. Ступінь гідравлічної активності шлаку характеризується МОДУЛЯМИ ОСНОВНОСТІ І АКТИВНОСТІ.

МОДУЛЬ ОСНОВНОСТІ – Мо шлаку - відношення кількості основних оксидів, що вміщуються в цьому шлаці (в %), до суми кількості кислотних оксидів:

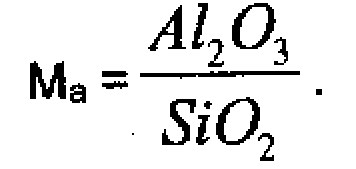

МОДУЛЬ АКТИВНОСТІ – Ма шлаку - відношення кількості глинозему в шлаці до вмісту кремнезему, в %:

Гідравлічна активність шлаку зростає, зі збільшенням модуля основності і модуля активності.

Склад доменних шлаків, %: оксиду кальцію 48, кремнезему 35-38; глинозему 5-10.

Під впливом вапна (5-10%) або портландцементу шлаки підлягають лужній активації. Гідратація таких шлаків приводить до утворення низько основних волокниста гідросилікатів кальцію, а також двохкальцієвого гексагонального матастабільного гідроалюмінату або гідрогеленіту.

Введення в доменні шлаки значних кількостей вапна (25-40%) або портландцементу (50-65%) приводить до утворення гідросилікатів і гідро-алюмінатів кальцію з підвищеною основністю.

Відвальні доменні шлаки металургійних підприємств представляють собою кусковий матеріал різної структури і щільності, який утворився внаслідок застигання шлакових розплавів, які пошармо зливаються у відвали. Властивості таких доменних шлаків: об'ємна маса 500-1500 кг/м, густина 2,6-2,8 г/см3, об'єм щільних порожнин - від 45 до 50%, щільнопористих – від 50 до 55% і пористих - від 55 до 60% загального об'єму. Водопоглинання шкідливих шлаків складає 2-5%, щільнопористих 5-15%, а пористих 15-25%. Міцність шлаків при стисненні в залежності від щільності коливається від 2,5 (25) до 100 МПа (1000 кг с/см2).

Розробка відвалів металургійних шлаків Придніпров'я дала можливість отримати 70-80% рядового щебеню розмірами від 5 до 80 мм, 15 –18% шлакового піску і біля 2-5% кускового шлакового буту з включенням металу. Шлаковий щебінь після відсіву дрібних фракцій представляв собою добрий матеріал.

Будівельники Придніпров'я широко застосовують відвальні доменні і паки в різних конструкціях. Щебінь використовується для виготовлення "гону, як матеріал для основи відмостків, тротуарів і шляхів. Двадцяти кілометрова набережна у Дніпропетровську зроблена з великим вмістом іменних шлаків і досі прикрашає місто, хоч пройшло більше 20 років.

Шлаковий пісок застосовується як добавка в асфальто-бетонні суміші, Тільки в 1966-1977 pp. в Придніпров'ї було використано біля 50 млн. т рядового відвального шлаку, 13 млн. т щебеню і 6 млн. т шлакового піску, що дозволило зекономити мільйони карбованців, а також скоротити викиди, які забруднюють довкілля.

Практика довела, що бетони на рядовому відвальному шлаковому щебені виявляються рівноцінними з бетонами на гранітному щебені. Для підвищення пластичності і покращання зручного вкладання шлаковий щебінь, попередньо зволожують в штабелях водою із шланга. Причому зволожують так, щоб на час його використання на його поверхні не було води.

Об'ємна маса бетону на відвальному шлаці на 5% вища об'ємної маси бетону на гранітному щебені. Причому кількість зерен щебеню розміром менше 3 мм не повинна перевищувати 5% від маси початкової проби. Об’ємна маса щебеню з відвального доменного шлаку для важкого бетону складає не менше 1100 кг/м3. Кількість порохоподібних, мулистих і глинистих частинок в щебені з відвального доменного шлаку, які визначаються відмочуванням, не повинна перевищувати 2% від маси.

3.2. В'яжучі на основі гранульованих доменних шлаків.

В наш час, коли відчувається гостра потреба в будівельних матеріалах, треба більше використовували різні безклінкерні і малоклінкерні місцеві речовини, як в'яжучі. Їх можна отримувати на основі доменних гранульованих шлаків. Ці відходи змішують з вапном, гіпсом, портландцементом емалюють. Грануляція доменних шлаків проводиться мокрим чи басейновим або напівсухими способами за допомогою грануляторів.

При першому способі розплавлений доменний шлак стикається зі струменем води, вмить охолоджується і падає в ємкість басейну. Пара і гази які при цьому виділяються зі шлаку, сприяють розкладу маси шлаку дрібні зерна-гранули розміром до 5-10 мм. При такій мокрій грануляції на 1 т. шлаку витрачається 2,0-2,5м3 води.

на 1 т шлаку витрачається 2,0-2,5 м3 води. З басейнів шлак подають у вагони і інші транспортні засоби за допомогою кранів, екскаваторів і т.п. Басейновий спосіб грануляції шлаку характеризується високою продуктивністю, незначною капіталоємкістю і обслуговується невеликим числом працівників. Шлак швидко охолоджується і на 40-55% затвердіває в скло.

Гранульований шлак, одержаний таким способом, характеризуєтьс високою вологістю (15-40%). В зв'язку з цим збільшуються витрати палив на його просушку і підвищується вартість транспортування.

Напівсухий спосіб грануляції шлаку більш ефективний. Він засновани на первинному охолодженні рідкого шлаку водою і кінцевому його охолодженні повітрям. Тут використовуються барабанні гранулятори, гідроударні установки і грануляційні млини.

Рідкий шлак із шлаковозного ковша, зливається в приймальник – ванну - буферну ємкість і уловлювач рідкого чавуну і далі поступає на похилиий грануляційній жолоб, в який крізь спеціальні сопла подається вода під тиском 0,15-0,6 МПа з розрахунку 0,7-0,15 м3 на 1 т шлаку. Охолодженні шлак дробиться на дрібні частинки лопатями грануляційного барабана, які відкидаються до приймальної площадки складу на відстані від 5 до 25 м, польоті частинки шлаку інтенсивно охолоджуються повітрям і водою.

В гідроударжй установці шпак гранулюється струменем води, яка подається гідромонітором. В цьому випадку рідкий шлак подається в прийомній ванні на похилий жолоб. В момент стікання з краю жолоба шлак попадає під водяний струмінь. Він розбиває потік на окремі краплі, які відкидаються на відстань від 2 до 20-м.

Грануляційні млини складаються з сталевого конусного кожуха, в середині якого на вертикальному валі обертається три конусні диски. Рідкий шлак поступає у вигляді суміші з водою на диск млина і відкидається прикріпленими на ньому лопатями до кожуха. Потік шлаку при цьому роздроблюється на окремі дрібні частинки і швидко охолоджується водою. 3epа охолодженого гранульованого шлаку розміром не більше 5 мм через решітку в дні корпуса потрапляють на елеватор і далі на склад готової продукції. Гранульований шлак з невеликою кількістю вологи при сухій грануляії одержують додатковим охолодженням його повітрям або парою.

До в'яжучих на основі гранульованого шлаку відносяться шлакопортландцемент, вапняношлаковий цемент, сульфатношлаковий цемент шлаковий магнезіальний портландцемент.

Шлакопортландцемент - гідравлічна в'яжуча речовина, яка отримується сумісним помолом портландцементного клінкеру і гранульованого шлаку або старанним змішуванням в сухому вигляді цих же окремо подрібнених матеріалів з додаванням в обох випадках до 5% гіпсу від маси сухої суміші. Шлаку береться не менше 30% і не більше 60% по масі. Гранульований шлак спочатку сушиться в барабанній сушарці при температурі 650оC. Клінкер подрібнюється до такого стану, коли на сіті № 008 залишається менше 15%,акопортландцемент світліший за звичайний порландцемент. Властивості шлакопортландцементу: щільність 2,8-3 г/см3, об'ємна маса в подрібненому стані 0,9-1,2, а в ущільненому - 1.4-1,8 г/см3. Кількість води, необхідної для отримання тіста нормальної густини, трохи більше, ніж у портландцементу, і складає 25-28%. Початок охоплення шлакопортландцементу повинен бути не раніше, як через 45 хв., а закінчення-не пізніше, як через 12 г.

Випускають чотири марки шлакопортландцементу: 200,300,400 і 500. Шлакопортландцемент за своїми фізико-механічними властивостями (повітряній стійкості, морозостійкості, об'ємній деформації, тепловиділенню при затвердінні, стійкості в прісних і сульфатних водах та жаростійкості рівноцінний звичайному портландцементу. Виробництво його більш .вигідне, ніж виробництво портландцементу, тому що в склад шлакопортландцементу вводиться більша кількість дешевого піску у вигляді подрібненого шлаку. При цьому також економиться паливо, електроенергія, знижуються витрати на будівництво і ремонт заводу і використовується менше робочої сили. Тому ціна шлакопортландцементу на 30-40% нижче ціни нормального цементу, а використовується він так само, як і звичайний цемент, крім конструкцій і споруд, які підлягають позмінному заморожуванню і розтоплюванню, зволоженню та висиханню,

Вапняношлаковий цемент — це в'яжуча речовина, яка одержується цільним помолом сухого гранульованого доменного шлаку і гідравлічного помолом або змішуванням роздільно подрібнених в тонкий порох тих самих матеріалів з добавкою 5% гіпсу.

Технологічний процес виробництва вапняношлакового цементу складається з сушки шлаку в сушильному барабані, дозуванні негашеного або гідравлічного вапна від 10 до 30%, шлаку і гіпсу, подрібнення їх в шаровому млині, складуванні і упаковці в паперові мішки.

Тонкість помолу цементу за стандартом характеризується залишком його на ситі № 02 не більше 5% і проходженням крізь сито № 008 не менше 75%. Властивості вапняношлакового цементу: щільність 217-218г/см3, об’ємна маса в рихлому стані 0,8-0,9 г/см3 і в ущільненому стані: 1,12-1,14г/см3 Цей цемент твердне повільніше, ніж звичайний, але після висипання показує високу надійність. Застигання його наступає через 1,5 г. Вапняношлаковий цемент випускається таких марок: 50,100,150 200 і навіть 300. Він застосовується для отримання будівельних розчинів бетонів марок 50,100 в підземних і підводних конструкціях гідротехнічних споруд, в фундаментах під будівлі і машини.

Сульфатошлаковий цемент - це в'яжуча речовина, яка отримується сильним помелом гранульованого доменного шлаку, сульфату кальцію, шаленого доломіту, вапна або портландцементу.

До сульфатошлакових цементів відносяться такі різновиди цементів, як гіпсошлаковий і шлаковий безклінкерний цемент.

Гіпсо шлаковий цемент - це гідравлічне в'яжуче, яке отримується спільним помелом гранульованого доменного шлаку і портландцементного.

клінкеру. Причому береться 75-85% шлаку, 15-20% двоводного гіпсу і до 5% портландцементного клінкеру.

Технологічний процес отримання сульфатошлакового цементу складається з підготовки сирих матеріалів-подрібнення гіпсу, клінкеру або грудкового вапна, сушіння в сушильних барабанах подрібненого гіпсу і гранульованого шлаку, дозування і спільного помелу шлаку, клінкеру і гіпсу в шаровому млині і упаковці готового продукту.

Сульфатошлакові цементи тверднуть повільно і випускаються чотирьох марок; 150,200,250 і 300. Межа міцності при стисканні від 9 до 17МПа через 7 днів, а при розтягуванні від 1,0 до 1,5 МПа. Тонкість помелу цементу характеризується проходженням не менше 85% просіву його проби через сито № 008. Властивості: щільність 2,8-2.9 г/см3, об'ємна маса в рихлому стані 0,8-110 г/см3; початок застигання не раніше 30 хв., а кінець - не пізніше 12 г.

Сульфатошлаковий цемент після розчинення водою застосовується, там же, де й звичайний цемент.

Шлаковий безкпінкерний цемент - це гідравлічна в'яжуча речовина яка отримується спільним помелом гранульованого доменного шлаку /85%-80%/, сульфату кальцію (5-8%) та обпаленого доломіту (5-8%).

Шлаковий магнезіальний цемент - це гідравлічна в'яжуча речовина яка отримується спільним тонким подрібненням магнезіального портлан цементного клінкеру і гранульованого доменного шлаку (30-50%), а також 3,5% гіпсу. Шлаковий магнезіальний цемент випускається трьох марок 200,300 і 400. Ця в'яжуча речовина відрізняється від шлакобезклінкерного цементу меншим наростанням міцності і нижчою міцністю при розтягуванні.

Цей цемент не рекомендується використовувати для виготовлення

конструкцій, міцність яких при розтягуванні повинна бути підвищеною.

Лекція 5

3.3. Шлакова пемза та її виробництво.

Шлакова пемза - штучний пористий матеріал, який отримується набуханням і охолодженням металургійних шлаків, які потім подрібнюються та сортуються на фракції. Пемзу використовують у вигляді щебеню, піску і заповнювача легких бетонів. Щебінь має фракції розміром від 4 до 10 мм від 10 до 20 мм і від 20 до 40 мм.

Пісок має розміри фракцій до 1,2 мм і від .1,2 до 5 мм. Щебінь в залежності від об'ємної маси поділяється на такі марки: від 200 до 400 кг/м3 вів 400 до 600 кг/м3 і від 600 до 800 кг/м3. Об'ємна маса шлакопемзового піску не повинна перевищувати 1200 кг/м3. Межа міцності при стисканні щебеню в залежності від його марки повинна бути не менша марки 400-0,4 і марки 600-2-хМПа.

Шлакову пемзу отримують ямним, бризгальнотраншейним. відцентрс вим і басейновим способами.

Ямний спосіб одержання пемзи проводиться на ливарних дворах при металургійних печах розливом розплавленого шлаку на шар вологого піску.

Пемза, яка при цьому утворюється, кристалізується і застигає, а потім подається розвантажувальним механізмом - краном, деррікогу або скрепером в привальний бункер. Пемзу далі відправляють на дроблення і фракціонування. Цей спосіб не дає можливості регулювати процес набухання, вимагає значних витрат ручної праці і займає значну територію.

Бризгальнотраншейний або бризгальнотонельний спосіб отримання пемзи відрізняється від ямного тим, що для вспучування шлаку використовують струмінь води, яка поступає з сопла під тиском. Струмінь води пронизує розплав шлаку в той час, коли його зливають з ковша. Вода, випаровуючись, розрихлює розплав шлаку. Цей спосіб забезпечує більш високу якість пемзи.

Відцентровий спосіб отримання шлакової пемзи полягає в тому, що шлаковий розплав по системі жолобів з печі попадає в поризатор-машину, де шлак набухає під дією води, а потім надходить в гранулятор. Тут він підхоплюється швидко обертальними лопатями. При цьому гранули відкидаються на внутрішню поверхню кожуха під дією відцентрових сил і подаються на наступний ряд лопатей. Таким чином шлак проходить два ступені грануляції і у вигляді зерен різної величини викидається з машини через вікно, яке знаходиться в нижній частині кожуха.

Продуктивність гранулятора 60 т/рік при потужності двигуна 40 кВт і швидкості обертання ротора 640 об/хв.

Басейновий спосіб одержання шлакової пемзи складається з того, що крізь шлак, який знаходиться в басейні, пропускають воду або повітря.

Бетони на шлаковій пемзі марок від 35 до 100, об'ємною масою від 138 до 1660 кг/м3 і міцністю до 25 МПа використовуються для виготовлення збірних виробів для стін, перекриття, споруд. Конструкції з цих легких бетонів мають низьку ціну.

Зараз, коли відчувається гостра нестача будівельних матеріалів, шлакову пемзу використовують як заповнювач бетонів не тільки в відгороджувальних, але і в несучих конструкціях багатоповерхових будинків.

Об'ємна маса бетону, який отримують на шлаковій пемзі, 1600 кг/м3. товщина стін буває до 300 мм. Одночасно в касетах виготовляють внутрішні стінові панелі товщиною 120 мм, перекриття товщиною 100 мм і перегородки - 80 мм. Ціна зовнішніх стін при цьому знижується на 18%, а внутрішніх- на 7,8%, перегородок- на 8% і перекриттів - на 11,5%.

3.4. Шлакове лиття і шлакоситали.

Продукцію зі шлакового лиття виробляють так. Рідкий шлак із домен .або мартенів шлаковозами доставляють в ливарний цех і розливають в попередньо виготовлені форми виробів з металу або.цементу. Відлиті вироби далі обпалюють для отримання кристалічної будови, а потім поступово охолоджують під шаром гарячого шлаку або в спеціальній печі. Таким чином виробляють камінь для шляхів, тротуарів, підлоги промислових будинків, спеціальні антикорозійні плитки, труби і інші вироби.

Об'ємна маса такого лиття 3000 кг/м3, міцність при стисненні до

100МПа.

Покриття зі шлакових плит, одержаних литтям не мають недоліків, притаманних брукованим шляхам, при отриманні виробів литтям менше витрачається ручної праці. Ці вироби піддаються механізованій укладці, створюють кращий рівень і не дають тріщин. Плити виготовляються двох розмірів - 50х50х10, а також 175х150х16 см.

Шлакоситали - компактні напівкристалічні тіла, які отримують керованою кристалізацією розплаву металургійних шлаків, кварцового піску і добавок, які виконують роль окисників, відновників й каталізаторів кристалізації. Ситали з шлаків мають білий і чорний колір. В першому випадку при варінні шихти в її склад входить в якості окисника сульфат натрію, селітра і звичайна сіль, тобто хлористий натрій. Приблизний склад шихти для шлакоситалів двох кольорів дається в таблиці 12.