В. В. Курилкин основы химической технологии и лесопереработки конспект

| Вид материала | Конспект |

СодержаниеПолимер-1 Полимер-2 Общие принципы получения химических волокон Прядильная масса Формование волокна (прядение) Отделка волокна |

- Рабочая программа по дисциплине Ф. 13 «Системный анализ процессов химической технологии», 148.25kb.

- Основные вопросы рабочей программы по химической технологии, 282.59kb.

- Конспект лекций по курсу «Введение в специальность» направление, 941.35kb.

- М. В. Ломоносова Кафедра экономики и организации производства И. А. Назарова Основы, 599.04kb.

- Рабочая программа дисциплины компьютерные моделирующие системы в химической технологии, 239.63kb.

- Аннотации программ дисциплин Аннотация дисциплины, 62.94kb.

- Рабочая программа дисциплины инновационное развитие химической технологии модуль, 388.84kb.

- Московская государственная академия тонкой химической технологии им. М. В. Ломоносова, 319.7kb.

- Рабочая программа дисциплины системный анализ процессов химической технологии направление, 349.07kb.

- Физико-химические основы разделения биазеотропных смесей 05. 17. 04 Технология органических, 285.92kb.

Полимер-1 Полимер-2

(сырье) (волокно)

- синтетические ХВ, получаемые формованием из синтетических полимеров:

Мономер Полимер Волокно

|

|

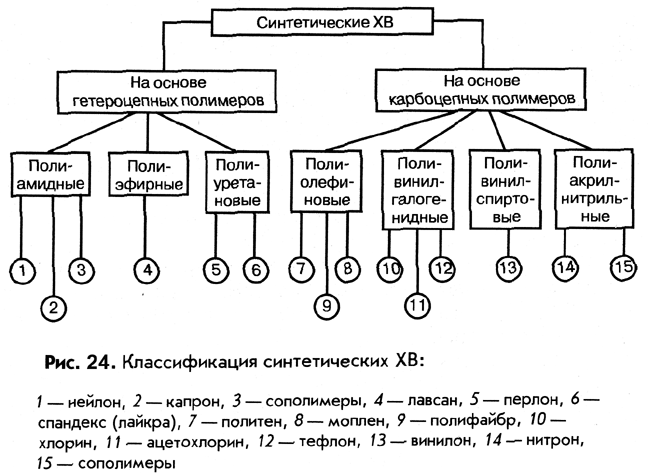

Синтетические ХВ по природе полимеров, из которых они формуются, делятся на гетероцепные и карбоцепные. Каждая из этих групп, в свою очередь, состоит из большого числа отдельных представителей. На рис. 24 приведена классификация синтетических ХВ.

|

Химическое волокно, независимо от природы и способа получения, представляет одиночное (элементарное) волокно, которое образуется из струйки растворенного или расплавленного полимера, продавливаемой через отверстие фильеры – металлического или стеклянного цилиндра с отверстиями в дне. Число отверстий в фильере определяет количество элементарных волокон, а их диаметр – толщину образующегося волокна.

Толщина волокна характеризуется показателями: текс, номер волокна и денье. Текс – масса 1000 м волокна, выраженная в граммах. Номер волокна – число метров волокна в навеске массой 1 г. Денье – масса 9000 м волокна, выраженная в граммах. Чем тоньше волокно, тем выше его номер и меньше текс и денье.

В промышленности химических волокон продукция выпускается в виде:

- мононитей, представляющих одиночное волокно (моноволокно) большой длины и сравнительно низкого номера;

- комплексных (филаментных) нитей, состоящих из двух и более одиночных волокон, соединенных между собой скручиванием или склеиванием;

- штапельных волокон из скрученных (методом прядения после формования) коротких отрезков тонких одиночных волокон.

Мононити применяются в производстве текстильных изделий (трикотаж) и изделий технического назначения (автомобильный корд, рыболовные снасти, транспортерные ленты и др.).

Комплексные нити, в зависимости от назначения, делятся на:

- текстильные, выпускаемые в виде тонких крученых нитей для изготовления изделий народного потребления;

- технические, представляющие толстые нити повышенной прочности, применяемые в производстве резинотехнических изделий и корда.

Штапельное волокно перерабатывается в пряжу и используется исключительно для текстильных целей.

В целом, около 70% всех производимых ХВ потребляется текстильной промышленностью, производящей предметы народного потребления.

Производство ХВ развивается быстрыми темпами. Это объясняется как высокими и разнообразными качествами их, так и экономическими причинами. Для производства и применения ХВ характерны:

- простота и независимость от климатических условий процессов переработки волокна;

- упрощенная технология отделки;

- высокая производительность оборудования вследствие малого числа обрывов нити;

- относительно меньшая масса готовых изделий; и более длительный срок их использования;

- практически неограниченная сырьевая база.

Все это определило внедрение ХВ в различные отрасли промышленности и народного хозяйства в целом, и замену ими натуральных волокон. Опережающими темпами развивается производство синтетических волокон. Так уже в 1975 году доля их в общем объеме мирового производства ХВ составила 71,3%, доля вискозного волокна – 25,5% и ацетатного – 3,2%. При этом, из всех произведенных синтетических волокон 30,6% составляли полиамидные, 49,0% - полиэфирные и 19,5% - полиакрилонитрильные волокна. В нашей стране в 1987 г. было произведено 1,517 млн. т химических волокон, из них синтетических 0, 904 млн. т и искусственных 0,613 млн. т.

Общие принципы получения химических волокон

ХВ текстильного назначения характеризуются:

- очень большим отношением длины к диаметру (более 10000),

- высокой прочностью до 1 кПа/мм2,

- большим относительным удлинением (более 5%),

- эластичностью и быстрым исчезновением деформаций, возникающих под воздействием нагрузки,

- минимальными остаточными деформациями после снятия нагрузки,

- высокой устойчивостью к многократным и знакопеременным нагрузкам.

Для производства ХВ могут использоваться только полимеры, состоящие из гибких макромолекул линейной или слабо разветвленной формы, с высокой молекулярной когезией, обеспечивающей прочное сцепление макромолекул под воздействием сил межмолекулярного притяжения, молекулярной массой в пределах 10·103 – 105 и достаточно узким молекулярно-массовым распределением.

Такие волокнообразующие полимеры должны также удовлетворять следующим требованиям:

- плавиться и переходить в вязкотекучее состояние без разложения, или растворяться в растворителях с образованием концентрированных растворов;

- образовывать тонкие жидкие и без нарушения сплошности нити при продавливании расплавов или растворов через фильеры;

- приобретать высокоориентированную структуру при растяжении;

- кристаллизоваться или образовывать упорядоченные области макромолекул;

- не содержать примесей мономеров и инородных включений.

- эластичностью и быстрым исчезновением деформаций, возникающих под воздействием нагрузки,

- минимальными остаточными деформациями после снятия нагрузки,

- высокой устойчивостью к многократным и знакопеременным нагрузкам.

Для производства ХВ могут использоваться только полимеры, состоящие из гибких макромолекул линейной или слабо разветвленной формы, с высокой молекулярной когезией, обеспечивающей прочное сцепление макромолекул под воздействием сил межмолекулярного притяжения, молекулярной массой в пределах 10 103 – 105 и достаточно узким молекулярно-массовым распределением.

Такие волокнообразующие полимеры должны также удовлетворять следующим требованиям:

- плавиться и переходить в вязкотекучее состояние без разложения, или растворяться в растворителях с образованием концентрированных растворов;

- образовывать тонкие жидкие и без нарушения сплошности нити при продавливании расплавов или растворов через фильеры;

- приобретать высокоориентированную структуру при растяжении;

- кристаллизоваться или образовывать упорядоченные области макромолекул;

- не содержать примесей мономеров и инородных включений.

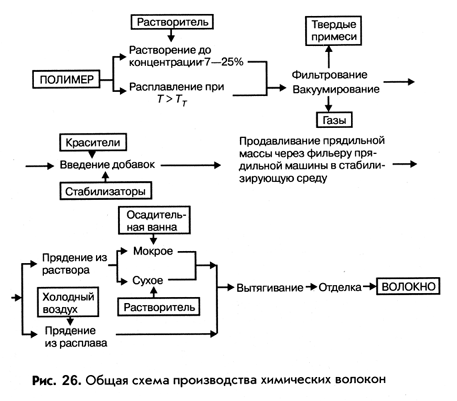

Производство химических волокон состоит из следующих стадий:

- Приготовление прядильной массы.

- Формование волокна.

- Отделка сформованного волокна.

Выбор конкретных способов производств ХВ зависит от свойств сырья (полимера) и требований к получаемому волокну.

Прядильная масса готовится в виде расплава или высококонцентрированного (7 - 25%) раствора полимера в метаноле, этаноле, ацетоне, дифенилформамиде. Полученный расплав или раствор фильтруется для удаления твердых примесей, которые могут забить отверстия фильер, и вакуумируется для удаления газовых пузырьков, нарушающих сплошность формуемой струи. В прядильную массу вводятся добавки: термо- и светостабилизаторы, красители, матирующие волокно вещества и др.

Формование волокна (прядение) осуществляется на прядильных машинах и заключается в продавливании прядильной массы через мелкие отверстия в фильере в среду, в которой струйка полимера затвердевает и образует тонкое волокно. В зависимости от природы прядильной массы прядение возможно вести из расплава или из раствора.

При прядении из расплава такой средой является холодный воздух, при обдувании которым струйки полимера он затвердевает. Этим методом формуются волокна из полиамидов, полиэфиров и полиолефинов.

При прядении полимера из раствора в летучем растворителе волокно образуется в результате испарения растворителя в горячем воздухе («сухое» прядение). При прядении полимера из раствора в нелетучем растворителе формование волокна происходит в осадительной ванне, содержащей реагенты, регенерирующие полимер в виде волокна из раствора («мокрое» прядение).

В процессе прядения волокна могут подвергаться скручиванию с образованием нитей. Скорость прядения зависит от метода прядения, толщины и назначения волокна. При прядении из расплавов она составляет от 10 до 20 м/с; при прядении из растворов скорость прядения значительно ниже и равна 5 – 10 м/с при «сухом» методе и всего 0,5 – 2,0 м/с при «мокром» методе прядения.

Процесс формования волокна может быть двухванным и однованным. При двухванном процессе физико-химические и химические процессы протекают раздельно. В первой ванне полимер высаживается из раствора (коагулирует), во второй – изменяется химический состав полимера. При однованном методе физико-химические и химические процессы протекают одновременно в одной ванне.

Сформованное волокно подвергается операции вытягивания в пластичном состоянии (ориентированию) для увеличения механической прочности и снижения относительного удлинения, после чего наматывается на бобины или катушки.

Отделка волокна включает операции промывки для удаления остатков мономера и растворителя, кислот и солей, увлекаемых волокном из ванны в процессе формования, сушки, замасливания для устранения электризации, окраски, а в некоторых случаях – тепловой обработки в растянутом состоянии с целью снижения последующей усадки и стабилизации формы пряжи. На рис. 26 представлена общая схема производства ХВ.

|