Курс лекций для студентов специальности 140104 «Промышленная теплоэнергетика»

| Вид материала | Курс лекций |

- Курс лекций для студентов специальности 140104 «Промышленная теплоэнергетика» москва, 1244.1kb.

- Курс лекций для студентов специальности 140104 «Промышленная теплоэнергетика» москва, 877kb.

- Курс лекций для специальности 140104 «Промышленная теплоэнергетика» москва 2011, 1206.2kb.

- Курс лекций для специальности 140104 «Промышленная теплоэнергетика» москва 2011, 2337.25kb.

- Рабочая программа для студентов Vкурса по специальности 140104 промышленная теплоэнергетика, 69.12kb.

- Рабочая программа для студентов IV курса специальности 100700 промышленная теплоэнергетика, 243.31kb.

- Рабочая программа для студентов Vкурса специальности 290800. Промышленная теплоэнергетика, 63.46kb.

- Учебно-методический комплекс по дисциплине «экономика» Для студентов специальностей:, 1055.87kb.

- Нисаев Игорь Петрович, д т. н., профессор учебно-методический комплекс, 329.37kb.

- Нисаев Игорь Петрович, д т. н., профессор учебно-методический комплекс, 356.38kb.

Параметры входного и выходного сигналов СИ, влияющие величины, функции влияния.

Входной и выходной сигналы СИ характеризуются информативными и неинформативными параметрами. Информативный параметр входного сигнала является самой измеряемой величиной или величиной, функционально связанной с измеряемой. Неинформативный параметр не связан функционально с измеряемой величиной, но влияет на метрологические характеристики СИ (в частности, на погрешность). Например. При измерении амплитуды напряжения информативным параметром является амплитуда сигнала, а неинформативным – его частота. Выходной сигнал преобразователя также может быть охарактеризован информативными и неинформативными параметрами.

На метрологические характеристики СИ сильно влияют внешние физические воздействия (климатические, механические, электромагнитные) и изменения параметров источников питания – влияющие величины.

По условиям применения СИ, различают нормальные и рабочие условия. Они отличаются диапазоном изменения неинформативных параметров входного сигнала и влияющих величин.

Нормальными называются условия, для которых нормируется основная погрешность СИ. При этом влияющие величины и неинформативные параметры входного сигнала имеют нормальные значения. Например, для генератора определенного типа установлены нормальные температурные условия +10..+35 С. В этом температурном диапазоне гарантируется основная погрешность прибора, указанная в его паспорте. Но прибор может работать и в более широком диапазоне температур, например, от 0 до +40 С. Этот диапазон называется рабочим. Для нормальных условий нормируется основная погрешность СИ, для рабочих – дополнительная.

Условия эксплуатации СИ оговаривают в соответствующих стандартах и делят на группы, различающиеся значениями влияющих величин.

Функция влияния – зависимость изменения метрологической характеристики СИ от изменения влияющей величины или неинформативного параметра входного сигнала в пределах рабочих условий эксплуатации. Функция влияния может нормироваться в виде формулы, графика или таблицы.

Наряду с условиями применения для всех СИ задаются предельные условия транспортирования и хранения, не изменяющие метрологические свойства СИ после его возвращения в рабочие условия.

-

Характеристики преобразования. Быстродействие СИ.

Статическая характеристика преобразования – связь, выражающая зависимость информативного параметра выходного сигнала от постоянного информативного параметра входного сигнала. Ее можно представить в аналитическом виде, графическом или табличном.

Заметим, что для прибора, шкала которого проградуирована в значениях измеряемой величины, всегда y=x и графическая характеристика преобразования представляет прямую линию под углом 450 градусов относительно оси х. В то же время угол отклонения указателя аналогового отсчетного устройства этого прибора при наличии нелинейных преобразователей (например, в квадратичном вольтметре) будет нелинейной функцией х. В цифровых приборах из-за квантования сигнала характеристика преобразователя является ступенчатой функцией, определяемой выражением у=nx, где у – показания прибора, x – шаг квантования, n – цифровой код измеряемой величины х. При нелинейных преобразователях необходимо линеаризовать характеристики преобразования прибора. В аналоговых приборах для этого используют шкалу с соответствующей неравномерностью. В цифровых приборах отсчетное устройство эквивалентно равномерной шкале. Для линеаризации характеристики преобразования необходимо в прибор вводить аналоговые линеаризирующие преобразователи либо вычислительные средства, выполняющие необходимое преобразование цифрового кода.

Динамические характеристики СИ определяют инерционные свойства СИ и представляют собой зависимость информативного параметра выходного сигнала от меняющихся во времени параметров входного сигнала. К числу динамических характеристик относятся : импульсная g(t), является реакцией преобразователя на дельта – функцию (t); переходная h(t) – реакция на единичный ступенчатый сигнал; дифференциальное уравнение СИ; передаточная функция, является отношением операторных изображений выходной величины к входной К(р) = y(p)/x(p); амплитудно-частотная и фазо-частотная.

Динамические свойства СИ характеризуются также быстродействием – скоростью и временем измерения (временем установления показаний). Скорость измерения (преобразования) определяется максимальным числом измерений (преобразований) в единицу времени, выполняемых с нормированной погрешностью. Время измерения (преобразования) – время, прошедшее с момента начала измерения (преобразования) до получения результата с нормированной погрешностью.

-

Погрешность средств измерений.

Погрешность прибора характеризует отличие его показаний от истинного или действительного значения измеряемой величины. Погрешность преобразователя определяется отличием номинальной (т.е. приписываемой преобразователю) характеристики преобразования или коэффициента преобразования от их истинного значения.

Погрешность меры характеризует отличие номинального значения меры от истинного значения воспроизводимой ею величины.

Точность СИ – качество, отражающее близость к нулю его погрешности. Например, при погрешности прибора =10-4 (0,01 %) точность – 104. Возникновение погрешности СИ объясняется рядом причин, в том числе приближенным расчетом характеристик, отличием параметров элементов и узлов прибора от требуемых расчетных значений, старением элементов и узлов, паразитными параметрами элементов, внутренними шумами, изменением влияющих величин и неинформативных параметров входного сигнала и др. Погрешности СИ оцениваются при его поверке.

Поверка СИ – определение метрологической организацией погрешностей СИ и установление его пригодности к применению. Поскольку погрешность во времени может изменяться, поверку проводят с определенной периодичностью.

По способу выражения различают погрешности :

абсолютная погрешность прибора – разность между показаниями прибора xп и истинным значением измеряемой величины x : = xп – x.

относительная погрешность прибора – отношение абсолютной погрешности прибора к истинному (действительному) значению измеряемой величины : = /x или в процентах = 100/x, где если x >> , то вместо x с достаточной степенью точности можно использовать xп.

приведенная погрешность прибора – отношение в процентах абсолютной погрешности прибора к нормирующему значению : = 100/xнорм.

В соответствии с ГОСТ 8.401-80 xнорм принимается равным:

большему из пределов измерений или большему из модулей пределов измерений для СИ с равномерной или степенной шкалой, если нулевая отметка находится на краю или вне диапазона измерений;

арифметической сумме модулей пределов измерений, если нулевая отметка находится внутри диапазона измерений;

установленному номинальному значению для СИ с установленным номинальным значением измеряемой величины.

Всей длине шкалы для приборов с существенно неравномерной шкалой, при этом абсолютные погрешности также выражают в единицах длины.

Во всех остальных случаях нормирующее значение устанавливается стандартами для соответствующих видов СИ.

Вопросы для самопроверки

- Зачем нужно нормирование метрологических характеристик приборов?

- Назовите принципы, по которым делятся измерительные устройства.

- Почему показания цифровых приборов являются дискретными?

- В чем различие показывающего и регистрирующего приборов?

- Из каких элементов состоит цифровое отсчетное устройство?

- Как подразделяют измерительные устройства по точности?

Лекция 4

- Теплотехнические средства измерений

11.1. Средства измерения температуры

С понятиями «температура», «измерение температуры», «термометр» мы постоянно сталкиваемся как при рассмотрении физических или химических процессов в науке и производстве, так и в быту, когда ставим больному градусник или смотрим на спиртовой термометр за окном чтобы узнать, надевать ли теплое пальто. Однако обычно при этом под температурой мы понимаем просто степень нагретости тела и не задумываемся о том, что же такое температура с физической точки зрения. Между тем для точного измерения температуры в рамках какого-либо технологического процесса или научного эксперимента необходимо правильно построить измерительную систему с учетом всех влияющих факторов.

Для корректного изложения вопросов измерения температуры необходимо дать ее точное физическое определение. Итак, температура — физическая величина, количественно характеризующая меру средней кинетической энергии теплового движения молекул какого-либо тела или вещества. Из определения температуры следует, что она не может быть измерена непосредственно и судить о ней можно по изменению других физических свойств тел (объема, давления, электрического сопротивления, термоЭДС, интенсивности излучения и т.д.). В зависимости от диапазона измеряемых температур различают две основные группы методов измерения: контактные (собственно термометрия) и бесконтактные (пирометрия или термометрия излучения), применяемые в основном для измерения очень высоких температур. В первую, более обширную группу входят жидкостные, манометрические, термоэлектрические термометры, термометры сопротивления и др. Для измерения криогенных температур используются также газовые, акустические магнитные термометры. Кроме того, в системах, не требующих высокой точности измерений, в определенном диапазоне температур широко используются полупроводниковые датчики температуры на диодах, транзисторах и специальных интегральных микросхемах.

Первое достоверно известное устройство для измерения температуры было создано Г. Галилеем около 1595 г. Этот прибор (термоскоп) использовал явление изменения объема газа при нагревании и охлаждении. Однако этот прибор (и последующие аналоги) имел практика большой недостаток: его шкала была относительной и показания не могли быть выражены в численной форме.

Крупным шагом в развитии термометрии было введение изобретателем ртутного термометра Г.Фаренгейтом (G. Fahrenheit) в начале 18 века первой температурной шкалы, названной его именем, опирающейся на две опорные точки. В качестве нижней опорной точки (0°F) он использовал температуру замерзания солевого раствора, самую низкую воспроизводимую в то время, а в качестве верхней точки - температуру тела человека (96°F - в старину было удобнее считать дюжинами). Сам изобретатель определял вторую эталонную точку как температуру под мышкой здорового англичанина. Привычная нам десятичная температурная шкала была предложена А. Цельсием (A. Celsius) в 1742 году. В качестве опорных точек для нее используются температура плавления льда (0°C) и температура кипения воды (100°C). Наконец, в начале 19 века английским ученым лордом Кельвином (Kelvin) была предложена универсальная абсолютная термодинамическая температурная шкала, ставшая стандартной в современной термометрии. Одновременно Кельвин обосновал понятие абсолютного нуля температуры. Перевести температуру из одной шкалы в другую можно с помощью следующих простых соотношений:

Таким образом, 0°C соответствует 32°F и 273,15 К, а 100°C — 212°F и 373,15 К. Выбор между этими опорными точками 100 делений у шкалы Цельсия и 180 делений у шкалы Фаренгейта является чисто условным (как, впрочем, и выбор самих опорных точек). Для обеспечения единства измерений температуры в качестве международного стандарта в 1968 году принята Международная Практическая Температурная Шкала МПТШ-68 (в настоящее время в качестве стандарта принята уточненная в 1990 году версия шкалы ITS-90), использующая в качестве опорных точек температуры изменения агрегатного состояния определенных веществ, которые могут быть воспроизведены. Кроме того, стандарт определяет типы образцовых средств измерения во всем диапазоне температур.

Таким образом, температура является основным энергетическим параметром технологических процессов и научных исследований, с ней так или иначе связано около 60% контролируемых параметров.

В соответствии с Международной практической температурной шкалой 1968 г. основной температурой является термодинамическая температура, единица которой - Кельвин (К). На практике часто применяется температура Цельсия, единица которой -градус (С), равный Кельвину. Между температурой Цельсия и термодинамической температурой существует следующее соотношение: t, 0С=Т, К – 273,15.

Для изменения температур применяется контактные методы. Для реализации контактных методов измерения применяются термометры расширения (стеклянные, жидкостные, манометрические, биметаллические и дилатометрические), термопреобразователи сопротивления (проводниковые и полупроводниковые) и термоэлектрические преобразователи. Бесконтактные измерения температуры осуществляются пирометрами (квазимонохроматическими, спектрального отношения и полного излучения).

Контактные методы измерения более просты и точны, чем бесконтактные. Но для измерения температуры необходим непосредственный контакт с измеряемой средой и телом. И в результате этого может возникать, с одной стороны, искажение температуры среды в месте измерения и с другой - несоответствие температуры чувствительного элемента и измеряемой среды.

Бесконтактные методы измерения не оказывают никакого влияния на температуру среды или тело. Но зато они сложнее и их методические погрешности существенно больше, чем у контактных методов.

Серийно выпускаемые термометры и термопреобразователи охватывают диапазон температур от - 260 до 2200°С и кратковременно до 2500°С. Бесконтактные средства измерения температуры серийно выпускаются на диапазон температур от 20 до 4000°С.

Термоэлектрические преобразователи

Среди контактных методов измерения температуры наибольшее распространение получили методы, реализуемые с помощью термоэлектрических преобразователей (ТП) и термопреобразователей сопротивления (ТС), удельный вес которых в общем количестве средств измерения температуры, применяемых в основных отраслях промышленности, составляет 80 – 94%.

Явление термоэлектричества было открыто немецким физиком Т. Зеебеком (T. Seebeck) в 1821 г. и состоит в следующем. Если соединить два проводника (термоэлектрода) из разнородных металлов или сплавов таким образом, чтобы они образовали замкнутую электрическую цепь (рис. 1), и затем поддерживать места контактов (спаи) при различной температуре, то в цепи будет протекать постоянный ток.

Рис. 1. Эффект Зеебека.

Говорят, что термоэлектрод А положителен по отношению к В, если ток течет от А к В в более холодном из двух контактов. Электродвижущая сила, вызывающая этот ток, называется термоЭДС Зеебека и зависит только от материала термоэлектродов и разности температур спаев.

E = α(T1 - T2),

где α — коэффициент пропорциональности (коэффициент Зеебека).

Таким образом, зная температуру одного спая (обычно ее поддерживают постоянной, например, равной 0°С) и измеряя этот ток или напряжение, можно однозначно определить неизвестную температуру другого спая.

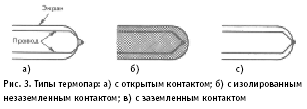

Конструкции и материалы для изготовления термопар весьма разнообразны (рис. 2) и определяются физическими и химическими свойствами веществ, температуру которых необходимо измерять. Различают три основных типа термопар (рис. 3): с открытым контактом, с изолированным незаземленным контактом и с заземленным контактом.

Рис. 2. Типы термопар: а) с открытым контактом; б) с изолированным незаземленным контактом; в) с заземленным контактом.

Термопары с открытым контактом имеют малую коррозионную стойкость и малую постоянную времени и пригодны для измерения температуры жидкости и газа в потоке, а также твердых тел. Два других типа термопар пригодны для измерений в агрессивных средах. В таблице 2 приводятся основные типы термопар и их параметры в соответствии с международной спецификацией, а в таблице 3 — наиболее распостраненные варианты конструктивного исполнения термопар и области их применения.

Термометры термоэлектрические представляют собой чувствительные элементы в виде двух проводов из разнородных металлов или полупроводников со спаянными концами. Действие термоэлектрического преобразователя основано на эффекте Зеебека - появлении термоЭДС в контуре, составленном из двух разнородных проводников, спаи которых нагреты до различных температур. При поддержании температуры одного из спаев постоянной можно по значению термоЭДС судить о температуре другого спая. Спай, температура которого должна быть постоянной, принято называть холодным, а спай, непосредственно соприкасающийся с измеряемой средой - горячим.

В наименовании термоэлектрического преобразователя всегда принято ставить на первое место название положительного термоэлектрода, а на второе - отрицательного.

Преобразователи термоэлектрические изготовляют следующих типов:

ТВР - термопреобразователь вольфрамрениевый

ТПР - термопреобразователь платинородиевый

ТПП - термопреобразователь платинородий-платиновый

ТХА - термопреобразователь хромель-алюмелевый

ТХК - термопреобразователь хромель-копелевый

ТМК - термопреобразователь медь-копелевый

Термопреобразователи различают:

- По способу контакта с измеряемой средой - погружаемые, поверхностные.

- По условиям эксплуатации - стационарные, переносные, разового применения, многократного применения, кратковременного применения.

- По защищенности воздействия окружающей среды - обыкновенные, водозащитные, защищенные от агрессивных сред, взрывозащищенные, защищенные от других механических воздействий.

- По герметичности к измеряемой среде - негерметичные, герметичные.

- По числу термопар - одинарные, двойные тройные.

- По числу зон - однозонные, многозонные.

Если температуру холодного спая поддерживать постоянной, то термоЭДС будет зависеть только от степени нагрева рабочего конца термопреобразователя , что позволяет отградуировать измерительный прибор в соответствующих единицах температуры . В случае отклонения температуры свободных концов от градуировочного значения, равного 0°С, к показаниям вторичного прибора вводиться соответствующая поправка. Температуру свободных концов учитывают для того, чтобы знать величину поправки.

Для вывода свободных концов термопреобразователя в зону с постоянной температурой служат удлиненные термоэлектродные провода. Они должны быть термоэлектрически идентичны термоэлектродам термопреобразователя.

Существует два способа подбора компенсационных проводов. Первый способ - подбирают провода, которые в паре с соответствующим электродом имеют термоЭДС. Его применяют в тех случаях, когда необходимо производить измерения с повышенной точностью. В случае недефицитных материалов и удовлетворительных эксплуатационных свойств провода изготовляют из тех же материалов, что и подключаемая термопара.

Таким образом, чтобы определить измеряемую температуру среды с помощью термоэлектрического преобразователя, необходимо выполнить следующие операции:

- измерить термоЭДС в цепи преобразователя;

- определить температуру свободных концов;

- в измеряемую величину термоЭДС ввести поправку на температуру свободных концов;

- по известной зависимости термоЭДС от температуры определить измеряемую температуру среды.

В зависимости от материала термоэлектродов различают: термопреобразователи с металлическими термопарами из благородных и неблагородных металлов и сплавов; термопреобразователи с термопарами из тугоплавких металлов и сплавов.

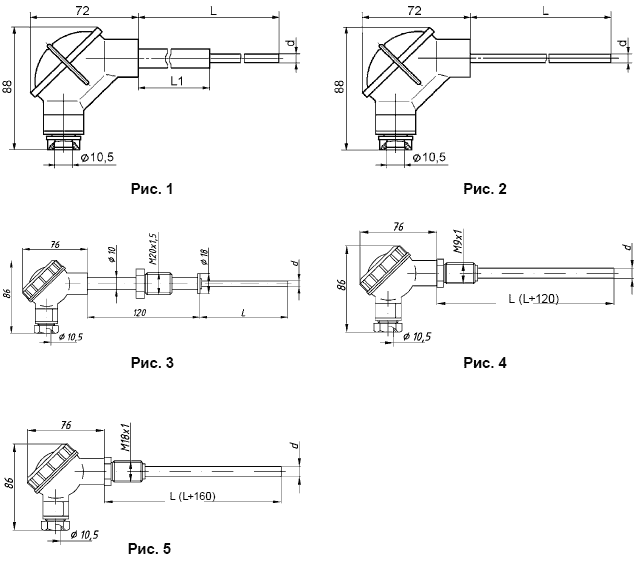

Рис.3. Термопреобразователь.

Термопары из благородных металлов, обладая устойчивостью к высоким температурам и агрессивным средам, а также постоянной термоЭДС, широко пользуются для замера высоких температур в промышленных и лабораторных условиях. Термопары из неблагородных металлов и сплавов применяются доя измерения температур до 1000°С. Достоинством этих термопар является сравнительно небольшая стоимость и способность из развивать большие термоЭДС.

Для защиты термоэлектродов от механических повреждений и агрессивного действия среды, а также для удобства установки на технологическом оборудовании применяют защитную арматуру. Материал и исполнение арматуры могут быть различными в зависимости от назначения и области применения. Наиболее широко в качестве материалов используют высоколегированные стали и коррозионно-стойкие, жаропрочные и жаростойкие сплавы на основе железа, никеля, хрома и добавок алюминия, кремния, марганца.

Таблица 1.

| Тип | Условное обозначение НСХ | Материал термоэлектрода | Диапазон измерения при длительном применении, ºС | Предельная температура при кратковр. применении, ºС | |

| положительного | отрицательного | ||||

| ТПР | ПР (В) | Сплав платиновый ПР30 30(70%Pt+ 30%Rh) | Сплав платиновый ПР6 6(94%Pt+6%Rh) | 300 ÷ 1600 | 1800 |

| ТПП | ПП (S) | Сплав платиновый ПР10 (90%Pt+ 10%Rh) | Платина ПлТ (Pt) | 0 ÷ 1300 | 1600 |

| ТХА | ХА (K) | Сплав хромель ТНХ9.5 (90.5%Ni+ 9.5%Cr) | Сплав алюмель НМцАК2-2-1 (94.5%Ni+55% Al,Sl,Mn, Co) | -200 ÷ 1000 | 1300 |

| ТХК | ХК (L) | Сплав хромель ТНХ9.5 (90.5%Ni+ 9.5%Cr) | Сплав копель МНМц43-0.5 (56%Сu+44%Ni) | -200 ÷ 600 | 800 |

Среди источников погрешностей можно выделить как явления, специфичные только для термопар, так и общие (шумы и помехи), характерные для любых измерительных систем. Рассмотрим вкратце эти явления и методы их нейтрализации.

1. Плохой контакт в месте спая и раскалибровка.

Для соединения разнородных металлов между собой чаще всего применяются пайка припоем и сварка. При температурах, близких к точке плавления припоя, возможно нарушение контакта и даже разрыв термопары (эту ситуацию можно выявить по изменению характеристик термопары). Термопары, соединенные с помощью сварки, выдерживают более высокие температуры, однако при сварке структура и химический состав проводников могут деградировать, что приводит к возникновению погрешностей. Раскалибровка термопары (возникновение несоответствия рабочей характеристики термопары калибровочному полиному) также может являться результатом химического изменения материала термоэлектродов под действием высоких температур. Чтобы уменьшить такие погрешности, можно прибегнуть к повторной калибровке или замене термопары.

2. Шунтирование термопары и гальванический эффект.

При высоких температурах электрическое сопротивление материалов изоляционных оболочек термоэлектродов снижается и может стать меньше омического сопротивления RS самих электродов. Это эквивалентно включению в цепь термопары шунтирующего резистора RL и образованию нового паразитного спая, имеющего температуру Т1 (в отличие от измеряемой Т2). Также при высоких температурах, особенно при измерении температуры жидкости, возможно образование (проникновение) электролита внутри термопары и возникновение гальванического эффекта, также приводящего к ошибкам измерения.

Качественные показатели системы измерения температуры с помощью термопар могут быть улучшены следующими путями:

- Используйте максимально толстые проводники, не отводящие тепло от измеряемой зоны.

- Если необходимо использовать тонкие проводники, старайтесь максимально уменьшить их длину.

- Оберегайте по возможности датчик и провода от ударов и вибраций, которые могут ухудшить параметры системы.

- При невозможности расположить преобразователь вблизи термопары используйте для подключения экранированную витую пару.

- Не подвергайте термопару резким колебаниям температуры и используйте ее и соединительные провода только в рабочем диапазоне температур.

- По возможности ведите протоколирование результатов измерений.

Термопреобразователи сопротивления.

Термопреобразователи сопротивление применяются для измерения температур а пределах от -260 до 750°С. Принцип действия основан на свойстве проводника изменять свое электрическое сопротивление с изменением температуры. Основными частями термопреобразователя сопротивления являются: чувствительный элемент, защитная арматура и головка преобразователя с зажимами для подключения и соединительных проводов. Чувствительные элементы медных термопреобразователей представляют собой проволоку, покрытую эмалевой изоляцией, которая бифилярно намотана на каркас, либо без каркаса, помещенную в тонкостенную металлическую оболочку. Чувствительный элемент помещается в защитную арматуру.

Платиновая проволока не может быть покрыта слоем изоляции. Поэтому платиновые спирали располагают в тонких каналах керамического каркаса, заполненных керамическим порошком. Этот порошок выполняет функции изолятора, осуществляет фиксацию положения спиралей в каналах и препятствует межвитковому замыканию.

Термопреобразователи сопротивления выпускаются для измерений температур в диапазоне от -260 до 1100°С следующих исполнений: погружаемые и поверхностные, стационарные и переносные; негерметичные и герметичные; обыкновенные, пылезащищенные, водозащищенные, взрывобезопасные, защищенные от агрессивных сред и других внешних воздействий; малоинерционные, средней и большой инерционности; обыкновенные и виброустойчивые; одинарные и двойные; 1-3 классов точности.

Выпускаются термопреобразователи сопротивления следующих номинальных статических характеристик преобразования: платиновые -10П, 50П, 100П, медные -10М, 50М, 100М. Число в условном обозначении характеристики показывает сопротивление термопреобразователя при 0°С.

К числу достоинств следует отнести высокую точность и стабильность характеристики преобразователя, возможность измерять криогенные температуры, возможность осуществления автоматической записи и дистанционной передачи показаний.

К недостаткам следует отнести больше размеры чувствительного элемента, не позволяющие измерять температуру в точке объекта или измеряемой среды, необходимость индивидуального источника питания, значительная инертность.

Термопреобразователи сопротивления (термометры сопротивления) предназначены для измерения температуры в диапазоне от -200 до +500С в окислительных и нейтральных газовых средах, не содержащих веществ, вступающих во взаимодействие с материалом корпуса термопреобразователей.

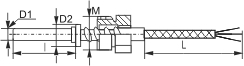

Основа термопреобразователя - чувствительный элемент, выполненный в виде катушки сопротивления. К выводам элемента подпаиваются удлинительные провода необходимой длины, образуя узел чувствительного элемента.

Рис. 4. Термопреобразователи сопротивления.

Стандартные элементы изготавливаются из меди (медные элементы) и платины (платиновые элементы) в соответствии с ГОСТ Р 50353 с номинальными статическими характеристиками 50М, 100М (W=1,428) 50П, 100П (W=1,391).

Наличие в эксплуатации устаревшей отечественной измерительной техники и современной импортной, определяет необходимость изготовления термопреобразователей сопротивления с иными, отличными от стандартных, характеристиками (53М, 46П, Pt100).

Термометрические материалы.

Промышленность при создании термометров сопротивления широко применяет проволоку из чистой меди и чистой платины.

Платина характеризуется высокой химической стабильностью, линейностью температурной зависимости электросопротивления, хорошей обрабатываемостью, а также устойчивостью к воздействию окружающей среды при высоких температурах. Высокая температура плавления (1769ºС) способствует использованию термометрических свойств платины в широком температурном диапазоне (до 1100 ºС). Платина высокой чистоты с температурным коэффициентом электросопротивления (ТКЭС)

к-1 используется для воспроизведения МПТШ в диапазоне температур - 260….+630ºС. Из нее изготовляют образцовые и эталонные ТС.

к-1 используется для воспроизведения МПТШ в диапазоне температур - 260….+630ºС. Из нее изготовляют образцовые и эталонные ТС.Никель обладает хорошей коррозионной стойкостью в атмосферных условиях и поддается обработке в холодном состоянии; его ТКЭС равен

-

-  к-1.

к-1.Сопротивление меди с увеличением температуры изменяется практически линейно. Так как при температуре выше 200°С медь сильно окисляется, ЧЭ из меди рекомендуется использовать при температуре, не превышающей 200°С. ТКЭС меди

-

-  к-1 при компактной температуре больше, чем у платины. При очень низких температурах медные ЧЭ мало стабильны и поэтому используются до температуры -200°С.

к-1 при компактной температуре больше, чем у платины. При очень низких температурах медные ЧЭ мало стабильны и поэтому используются до температуры -200°С.Вторичные приборы для ТП и ТС

Аналоговые показывающие приборы. Входящие в эту группу милливольтметры и логометры представляют собой приборы магнитоэлектрической системы и предназначены для измерения и регулирования (или сигнализации) температуры.

Автоматические приборы следящего уравновешивания. К аналоговым автоматическим приборам электромеханического следящего уравновешивания относятся автоматические потенциометры и уравновешенные мосты, предназначенные для измерения температуры и других неэлектрических величин, преобразованных в напряжение постоянного тока или в изменение активного сопротивления. По виду представления информации приборы подразделяют на три группы: показывающие, регистрирующие, показывающие и регистрирующие. По количеству каналов измерения и регистрации они разделяются на одно- и многоканальные.

Электронные измерительные приборы. Основной тенденцией в электроизмерительном приборостроении в последние годы является разработка и широкое внедрение электронных средств измерения как в практику лабораторных, научных и метрологических измерений, так и непосредственно в промышленность. Чаще всего к этой группе относят цифровые измерительные приборы, хотя в общем случае форма индикации может быть не только цифровой, но и дискретной или дискретно-аналоговой. У электронных вторичных приборов, работающих в комплекте со стандартными ТП и ТС, индикация осуществляется непосредственно в градусах Цельсия.

Основную часть цифровых электроизмерительных приборов, выпускаемых как в нашей стране, так и за рубежом составляют цифровые мультиметры (ЦМ). Под этим термином подразумеваются многофункциональные приборы, причем понятие многофункциональности рассматривается в самом широком смысле: как возможность не только измерения одним прибором различных входных величин, но и проведения вычислительной обработки результатов измерений, задания разнообразных режимов работы, самодиагностирования и т.д.

Манометрические термометры

Принцип действия основан на измерении давления (объема) рабочего вещества в замкнутом объеме в зависимости от температуры чувствительного элемента. Основными частями манометрических термометров являются термобаллон (чувствительный элемент), капилляр и деформационный манометрический преобразователь, связанный со стрелкой прибора.

В зависимости от агрегатного состояния вещества, заполняющего систему, манометрические термометры делятся на жидкостные, газовые и парожидкостные (конденсатные). В качестве заполнителей термосистем применяются: в газовых манометрических термометрах - азот, в жидкостных - полиметилоксановые жидкости, в парожидкостных -ацетон, метил хлористый, фреон.

Измерение температуры контролируемой среды воспринимается заполнителем через термобаллон и преобразуется в изменение давления, под действием которого манометрическая трубчатая пружина с помощью тяги и сектора перемещает стрелку относительно шкалы.

В зависимости от выполняемых функций манометрические термометры разделяются на показывающие, самопишущие, комбинированные, бесконтактные, с наличием устройств для телеметрической передачи, сигнализации, регулирования или без них.

В зависимости от способа соединения термобаллона с корпусом, термометры могут быть местные и дистанционные. В зависимости от формы диаграммы и поля записи, самопишущие термометры подразделяют на дисковые, ленточные. В зависимости от типа механизма для передвижения диаграммных лент самопишущие термометры изготовляют с часовым или электрическим приводом.

Достоинством манометрических термометров являются: возможность измерения температуры без использования дополнительных источников энергии, сравнительная простота конструкции, возможность автоматической записи показаний, взрывобезопасность, нечувствительность к внешним магнитным полям.

К недостаткам относятся: относительно невысокая точность измерения, трудность ремонта при разгерметизации измерительной системы, низкая прочность капилляра, небольшое расстояние дистанционной передачи показаний, значительная инерционность.

Манометрические термометры так же, как и термоэлектрические преобразователи и термопреобразователи сопротивления, используются в схемах автоматического контроля, регулирования и управления и разрабатываются на основе нормативов ГСП.

Рис. 5. Термометр манометрический. (Термометры показывающие предназначены для измерения температуры жидких и газообразных сред, в т.ч. в условиях АЭС).

Таблица 2.

Технические характеристики манометрических термометров

| Тип | Назначение | Модификация | Наименование | Диапазон измерений, °С | Класс точности |

| ТГП, ТКП | Дистанционное измерение температуры газа, пара и жидкости и управле-ние внешними элек-трическими цепями Измерение температуры газа,пара и жидкости в промышленных установках | ТГП -100 ТГП-100Сг ТГП -100Эк ТКП-100 ТКП-100Сг ТКП-100Эк ТКП-160Сг ТГП-100М* ТКП-100М* | Термометр газовый показывающий Термометр сигнализирующий Термометр электро- контактный Термометр конденсационный показывающий Термометр сигнализирующий Термометр электро- контактный Термометр сигнализирующй Термометр газовый показ. местный Термометр конденс. показ. местный | -200  600 600-50  600 600-25  300 300-25  300 300-25  300 300-200  600 600 | 1.0; 1.5 1.0; 1.5 1.5 1.5 1.5; 2.5 1.0; 1.5 |

| ТГС, ТЖС | Непрерывное измерение и запись на дисковой диаграмме температуры газа, пара и жидкости | ТГС-711 ТГС-712 ТГ2С-711 ТГ2С-712 | Термометр газовый самопишущий с приводом от синхронного двигателя То же с приводом от часового механизма То же, но двухзаписные | -50  600 600 | 1.0; 1.5 |

| ТГС, ТЖС | Непрерывное измерение и запись на дисковой диаграмме температуры газа, пара и жидкости | ТЖС-711 ТЖС-712 ТЖ2С-711 ТЖ2С-712 | Термометр жидкостной самопишущий с приводом от синхронного двигателя То же, с приводом от часового механизма То же, но двухзаписные | -50  300 300 | 1.0;1.5 |

Жидкостные стеклянные термометры

Принцип действия основан на зависимости объемного расширения жидкости от температуры. Отличаются высокой точностью, простотой устройства и дешевизной. Однако стеклянные термометры хрупки, как правило, не ремонтопригодны, не могут передавать показания на расстояние.

Основными элементами конструкции являются резервуар с припаянным к нему капилляром, заполненные частично термометрической жидкостью, и шкала.

Конструктивно различаются палочные термометры со шкалой, вложенной внутрь стеклянной оболочки. У палочных термометров шкала наносится непосредственно на поверхность толстостенного капилляра. У термометров с вложенной шкалой капилляр и шкальная пластина с нанесенной шкалой, заключены в защитную оболочку, припаянную к резервуару.

Стеклянные термометры расширения выпускаются для измерения температур от -100 до 600°С.

Выпускаются также ртутные электроконтактные термометры, предназначенные для сигнализации или поддержания заданной температуры. Термометры выпускаются с заданным постоянным контактом (ТЗК) или с подвижным контактом (ТПК).

Точность показаний термометров зависит от правильности их установки. Важнейшим требованием, предъявляемым при установке, является обеспечение наиболее благоприятных условий притока тепла от измеряемой среды к термобаллону и наименьший отвод тепла от остальной части термометра во внешнюю среду. Большей частью термометры устанавливают в защитную оправу.

Жидкостные стеклянные термометры (ЖСТ) нашли широкое распрстранение в практике проведения поверочных, наладочных и исследовательских работ.

Термометры, наполненные несмачивающей жидкостью, используются для измерения температуры в диапазоне -60 ÷ +650°С, а термометры, наполненные смачивающей жидкостью, для измерения температуры в диапазоне от -200 до +200°С. Пространство в капиллярной трубке над столбиком смачивающей жидкости заполнено инертным газом или воздухом, над столбиком несмачивающей жидкости: для измерения температуры до 100°С – инертным газом или вакуумировано, для измерения температуры свыше 100°С – инертным газом под давлением, исключающим кипение жидкости при верхнем пределе измерения.

Термометры выпускаются следующих типов: А - палочные, Б – с вложенной шкальной пластиной, В – с прикладной шкальной пластиной. В зависимости от условий эксплуатации они имеют два исполнения – полного и частичного погружения. Градуировку производят погружением термометров в термостаты до отсчитываемой температурной отметки.

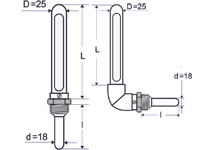

Рис. 6. Термометр технический с органической жидкостью. Прямой.

Рис. 7. Термометры технические ртутные прямые и угловые.

Специальные термометры. Предназначены для измерения температуры в установках или оборудовании специального назначения. Термометры специальные - с вложенной шкалой. Шкальная пластина из стекла молочного цвета.

Термометры лабораторные. Термометры предназначены для использования при выполнении различных лабораторных измерений и научных исследований. Диапазон измеряемых температур от -30 до +450°С. В эту группу входят термометры как лабораторного, так и общепромышленного назначения, включая термометры, позволяющие проводить измерения с повышенной точностью. Термометры лабораторные имеют вложенную пластину из стекла молочного цвета. Термометры типа ТЛ-З, ТР-I, ТР-II изготавливаются из массивной капиллярной трубки.

Термометры ТЛ-50 (КШ-14/23) изготавливаются со вложенной шкалой, неполного погружения. В нижней части оболочки имеют конус КШ-14/23.

Термометры промышленные. Предназначены для измерения температуры в промышленных установках или оборудовании. Термометры промышленные - с вложенной шкалой. Шкальная пластина из стекла молочного цвета. На нижнюю часть и на головку термометра ТП-6 надевают пластмассовые колпачки для крепления.

Термометры электроконтактные. Ртутные электроконтактные термометры предназначены для сигнализации о заданной температуре и для включения или выключения соответствующего оборудования при достижении этой температуры. Термометры могут работать в системах для поддержания постоянной (заданной) температуры от -35 до +300°С в различных промышленных, лабораторных, энергетических и других установках.

Например, электроконтактный термометр ТПИ-83 предназначен для поддержания необходимой температуры в инкубаторах. Изготавливается по техническим условиям предприятия.

Электроконтактные термометры конструктивно подразделяются на 2 вида:

1. Термометры с переменной (устанавливаемой) температурой контактирования.

2. Термометры с постоянной (заданной) температурой контактирования, так называемые термоконтакторы.

Электроконтактные термометры типа ТПК с переменным контактом по ГОСТ 9871 изготавливаются с вложенной шкалой. Шкальная пластина из стекла молочного цвета с нанесенными на нее делениями шкалы и оцифровкой позволяет проводить визуальный контроль температурных режимов в установках.

Термоконтакторы изготавливаются из массивной капиллярной трубки, имеют один или два рабочих контакта, т.е. одну или две фиксированные температуры контактирования. Применяются при погружении в измеряемую среду до соединительного (нижнего) контакта.

Термометры имеют магнитное устройство, с помощью которого рабочая точка контактирования изменяется в диапазоне всего интервала температур.

Электроконтактные термометры и термоконтакторы работают в цепях постоянного и переменного тока в безыскровом режиме. Допускаемая электрическая нагрузка на контактах этих приборов не более 1 Вт при напряжении до 220 В и силе тока 0,04 А. Для включения в электроцепь термоконтакторы снабжены припаянными гибкими проводниками. Термометры подключаются к цепи с помощью контактов под съемной крышкой.

ТСЖ-Х спиртовой стеклянный термометр для холодильных камер.

Рис. 8.

Термометр ТСЖ-Х предназначен для измерения температуры воздуха в холодильных установках промышленного, бытового и медицинского назначений. В пластмассовом основании термометра ТСЖ-Х закреплен капилляр с термометрической жидкостью. Деления шкалы и оцифровка нанесены на основании термометра. Для удобства крепления в верхней части термометра имеется крючок. Капилляр, закрепленный внутри основания, позволяет предотвратить бой термометра. Термометрическая жидкость органического происхождения – спирт.

Термометры метеорологические. Группа термометров специальной конструкции, предназначенных для метеорологических измерений главным образом на метеорологических станциях. Различные термометры в зависимости от назначения отличаются размерами, устройством, пределами измерений и ценой деления шкалы. Термометры метеорологические, кроме ТМ-8 и ТМ-13, имеют вложенную шкальную пластину из листового стекла молочного цвета, которая опирается на седло, впаянное в оболочку термометра. Сверху шкальная пластина закреплена пластмассовой и корковой пробками. Верх термометров герметически запаян.

Термозаготовка ТМ -13 изготавливается из массивной капиллярной трубки с белой эмалевой полосой и представляет собой часть кольца с внутренним радиусом 40,5±0,5 мм, ограниченного центральным углом 145°. Резервуар и трубка на расстоянии 12 мм от края отогнуты в сторону от наблюдателя на 11 мм. На трубку наносятся две нестираемые температурные метки, соответствующие 0 и + 40°С.

Верхняя часть термометров типа ТМ-4, ТМ-6 и ТМ-9 закрыта металлическими колпачками с антикоррозийным покрытием. Термометр типа ТМ-8 изготовлен из массивной капиллярной трубки с белой эмалевой полоской в толще стекла. Верх термометра выполнен в виде стеклянного шарика для закрепления шнурка.

Термометры бытовые. Термометры предназначены для измерения температуры воздуха в жилых помещениях, бытовых помещениях промышленных предприятий, офисах, банях, саунах, температуры воды в бассейнах, ваннах и других водоемах, а также температуры наружного воздуха. Термометры в сувенирном исполнении являются одновременно хорошим дополнением интерьера. ТБ-37, ТБ-37-1, ТБ-51, - термометры предназначены для измерения температуры воздуха в бытовых помещениях в диапазонах, указанных в таблице. ТБ-45, Дачный, ТБ-202, ТБ-211, ТБ-209 - термометры предназначены для измерения температуры наружного воздуха в микроклиматических районах с умеренным климатом при отсутствии прямого воздействия солнечных лучей в диапазоне от -50 до +50°С. ТБВ (ТБ-3-М1)- термометр предназначен для измерения температуры воды в ваннах, бассейнах и других искусственных водоемах в диапазоне от 0 до +50°С. ТБ-182, ТБ-206, ТБ-207 - термометры предназначены для измерения температуры воздуха в банях, саунах и других аналогичных помещениях в диапазоне от 0 до +150°С. Термометры ТБ-37, ТБ-37-1, ТБ-45, "Дачный", ТБ-182, ТБ-184, ТБ-177 изготавливаются с прикладной шкалой из стекла молочного цвета, термометры ТБ-51 и все сувенирные - со шкалой из окрашенной жести. Шкала термометров закреплена на деревянном или пластмассовом основаниях. Шкалы термометров ТБ-189, ТБ-187 нанесены непосредственно на пластмассовое основание, у термометров ТБ-197 и ТБ-206 - непосредственно на деревянное основание, у термометров ТБ-207, ТБ-209, ТБ-210, ТБ-211, ТБ-212 - непосредственно на металлическое основание. Термометры ТБ-202 и ТБВ - с вложенной шкалой. У термометра ТБ-202 шкальная пластина из стекла молочного цвета или пластмассовая, у термометра ТБВ - из бумаги. Термометр ТБВ помещен в плавающий пластмассовый футляр с окном для отсчета температуры. Термометр ТБ-202 имеет пластмассовые держатели для крепления.

Рис. 9. Оправы защитные для технических стеклянных термометров прямые и угловые.