Отчет по результатам исследования «Создание предприятий по заготовке, переработке и реализации лома черных и цветных металлов в Ханты-Мансийском автономном округе Югре» Ханты-Мансийск 2010

| Вид материала | Отчет |

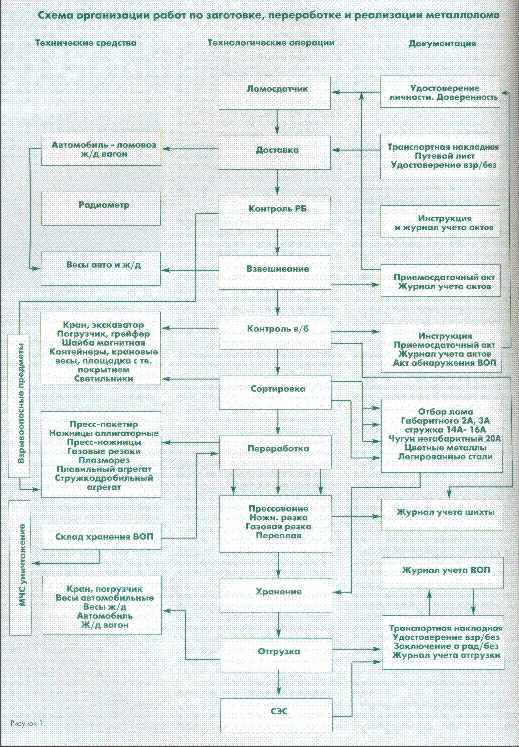

Содержание2.6. Требования, предъявляемые к процессу (комплекс работ, услуг) Рисунок 5. Схема организации заготовки, переработки и реализации лома металлов |

- Отчет по результатам исследования «Создание производства древесного угля в Ханты-Мансийском, 1462.21kb.

- Н. С. Буйко Ханты-Мансийск, 363.48kb.

- Доклад об осуществлении лицензионного контроля в сфере заготовки, переработки и реализации, 129.86kb.

- Центральной Азии Международной Организации Труда в соответствии с Методическим руководство, 2640.02kb.

- Проживающим в Ханты-Мансийском автономном округе Югре или Ямало-Ненецком автономном, 279.21kb.

- От составителя, 431.62kb.

- «Об эффективности мероприятий целевой программы «Профилактика правонарушений в Ханты-Мансийском, 136.37kb.

- «Об эффективности мероприятий целевой программы «Профилактика правонарушений в Ханты-Мансийском, 66.41kb.

- «Введение», 3956.73kb.

- О долгосрочной целевой программе Ханты-Мансийского автономного округа Югры «Энергосбережение, 5535.57kb.

2.6. Требования, предъявляемые к процессу (комплекс работ, услуг)

Основными нормативно-правовыми актами, регулирующими непосредственно сам процесс заготовки, переработки и реализации лома черных и цветных металлов, являются «Правила обращения с ломом и отходами черных металлов и их отчуждения» и «Правила обращения с ломом и отходами цветных металлов и их отчуждения». Данные акты регламентируют следующие аспекты деятельности:

- Требования к объектам, на которых осуществляется обращение с ломом и отходами металлов;

- Требования к организации приема лома и отходов металлов;

- Порядок приема, учета и хранения лома и отходов металлов;

- Порядок учета отчуждаемого лома и отходов металлов;

- Документы, необходимые при транспортировке лома и отходов металлов;

- Ответственность за нарушение Правил.

В настоящее время отдельными проектными и исследовательскими учреждениями в соответствии с правоустанавливающими и техническими документами разрабатываются методические рекомендации по организации технологического процесса работы с ломом черных и цветных металлов.

В соответствии с «Указаниями по технологическому проектированию» под ломоперерабатывающими понимаются промышленные предприятия по сбору, хранению, переработке и отгрузке потребителю лома и отходов черных или цветных металлов. При этом состав предприятия может включать следующие структурные подразделения:

1. Участок, содержащий

– производственное отделение;

– блок вспомогательных помещений;

– склад взрывоопасных предметов;

– склад ГСМ;

– склад газовых баллонов;

– склад кислородных баллонов;

– вагонные и автомобильные весы;

– другие сооружения транспорта, энергоснабжения, связи, водопровода, канализации и теплоснабжения;

– ограждение территории.

2. Цех, содержащий

– отделение комплексной переработки лома;

– участок переработки чугунного лома;

– участок переработки стружки;

– участок резервного лома;

– блок вспомогательных помещений;

– склад взрывоопасных предметов:

– склад ГСМ;

– кислородная станция;

– газорегуляторный пункт;

– вагонные весы;

– автомобильные весы;

– другие сооружения транспорта, газо- и электроснабжения, связи, водопровода, канализации и теплоснабжения.

Состав предприятия может быть дополнен или сокращен в зависимости от местных условий, вида лома и отходов металла и устанавливаемого для их переработки, складирования и перемещения технологического оборудования. В состав блока технологических помещений включаются конторские и бытовые помещения, ремонтно-механические мастерские, материальный склад и т. д.

В зависимости от годового объема переработки того или иного вида лома и выбранного режима работы предприятия рассматриваются несколько моделей основного технологического оборудования. По данным журнала «Вторичные металлы» годовой объем заготовки и переработки лома подавляющего количества хозяйствующих субъектов (площадок) не превышает 20 тыс. т (или более 1500 т в месяц).

Заготовка лома и отходов металла осуществляется предприятием у юридических и физических лиц в соответствии с требованием «Правил обращения с ломом и отходами цветных и черных металлов и их отчуждения». Прием любой партии металлолома, доставленного на приемный пункт, производится транспортным средством ломосдатчика или транспортом предприятия от места его образования. При этом предпочтительно, чтобы автомобиль-металловоз был оборудован гидравлическим краном-манипулятором.

Приемка металлолома должна включать входной контроль радиационной безопасности лома, его взвешивание (определение разности между массой брутто и массой транспортного средства, тары, и процента засоренности безвредными примесями, величина которых для различных видов, групп и классов вторичных металлов может быть определена по рекомендациям ГОСТ 2787-75 и ГОСТ 1639-93).

Радиационный контроль осуществляется дозиметристом – специалистом, прошедшим обучение и аттестацию, владеющим методикой проведения замеров уровня радиационного фона поступающего лома, разработанной для определенного типа контрольных приборов, поверенных государственными органами надзора в соответствующие сроки.

Определение массы нетто производится на автомобильных весах, также этот процесс может осуществляться при помощи крановых весов, или весов крановых, навешиваемых на крюк грузоподъемного механизма и производящих взвешивание металлолома в саморазгружающейся металлической таре-коробе емкостью.

Контроль металлолома на взрывобезопасность при выгрузке из транспортного средства осуществляется на отдельной площадке, имеющей твердое покрытие и освещенность не менее 30 люкс. Визуальный контроль и извлечение взрывоопасных предметов, горючих и легковоспламеняющихся веществ производят приемщик и контролер лома и отходов металла, аттестованные на знание правил безопасности и наделенные правом подписи приемо-сдаточных актов и удостоверения о взрывобезопасности отчуждаемого металлолома.

Принятый лом и отходы металлов подвергаются переработке. При этом отдельно подбирается оборудование для разных видов лома. Отдельно устанавливается пресс для пакетирования легковесного лома, который может иметь проектную часовую производительность до 12 т/ч. В настоящее время имеются модели прессов, независимых от стационарного фундамента, что важно в условиях аренды площадки, когда ломопереработчика в самый неподходящий момент могут попросить освободить территорию.

Для переработки негабаритного лома и отходов рекомендуются следующие технологические процессы:

– газовая разделительная резка;

– ножничная резка на аллигаторных ножницах;

– крановая сортировка.

Соответственно операциям выбираются рекомендуемые виды оборудования: пресс-ножницы, аллигаторные гидравлические ножницы, газорезчики, стружкодробительный агрегат.

Весь набор оборудования, описанный выше, может быть заменен мобильными пресс-ножницами производительностью до 11 т/ч по прессованию легковесного металлолома в пакеты и резке негабаритного и длинномерного лома. Данные пресс-ножницы значительно меньших габаритов, а потому позволяют экономить место производственной площадки, а также позволяют снижать количество выбросов в окружающую среду.

Выбор подъемно-транспортного оборудования определяется номенклатурой основного ломоперерабатывающего оборудования, нормальную работу которого оно должно обеспечить на всех операциях технологического процесса.

Исходя из объемов переработки лома, его видов и характера, определяется необходимое годовое время работы технологических кранов на каждой операции и общее время работы. Кран грузоподъемностью 5 т, оборудованный магнитной шайбой или грейферным захватом, должен обеспечить разгрузку заготавливаемого смешанного металлолома в объеме 20 тыс. т в год, крановую сортировку того же объема лома различных видов. Также кран производит загрузку основного оборудования ломом.

На рисунке показана примерная схема организации работ по заготовке, переработке и реализации металлолома с разбивкой по технологическим операциям, с рекомендациями по использованию технологического оборудования, а также по номенклатуре необходимой документации, оформляемой при осуществлении технологического цикла.

Рисунок 5. Схема организации заготовки, переработки и реализации лома металлов

Переработанный «товарный» лом, являющийся продуктом деятельности ломоперерабатывающих предприятий, является сырьем для металлургического производства. Наиболее современным видом производства на сегодня является элекрометаллургические комбинаты, предприятия или цеха. На данных производствах лом является основным видом сырьевой продукции в отличие от заводов «полного цикла», использующих в качестве сырья рудную продукцию. В настоящее время по данным «Вторичных металлов» в России в черной металлургии доля электроплавки в общем объеме производства (15%) стали ниже даже общемирового уровня (30%) и значительно ниже чем промышленно развитых странах (до 50%), то есть по мере модернизации металлургических производств будет увеличиваться и потребность в ломе от отходах металлов.

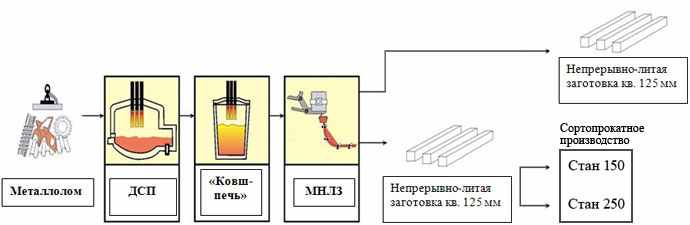

Основой технологии электрометаллургического производства является использование электродуговых печей для плавки металлов. Поступающий в такую печь металлический лом переплавляется и отправляется на следующий цикл – в установки внепечной обработки металла типа «печь-ковш». В данной установке выплавляемому металлу придаются требуемые свойства, кроме того при помощи данной установки осуществляется транспортировка металла на дальнейшие операции. Готовый металл из установки внепечной обработки поступает в механизмы непрерывного литья, на которых получают пригодные для производства готовых металлических изделий заготовки. Данные заготовки могут служить товаром и поступать на другие металлургические комбинаты для дальнейшего производства, либо при наличии необходимых мощностей обрабатываться на этом же заводе. Для обработки подобного рода заготовок может использоваться разного рода оборудование в том числе прокатные станы различной производительности. На рисунке показана примерная схема организации работы электрометаллургического производства на примере одного из заводов.

Рисунок 6. Схема организации электросталеплавильного производства на примере Нижнесергинского метизо-металлургического завода