I пожалуйста, ответьте на следующие вопросы: Ваши Фамилия Имя Отчество

| Вид материала | Документы |

- I пожалуйста, ответьте на следующие вопросы: Ваши Фамилия Имя Отчество, 1379.93kb.

- Пожалуйста, заполните все части авторизации как можно подробнее. Ваши Фамилия Имя Отчество, 804.42kb.

- Конкурс песни «Евровидение-2010», 18.6kb.

- Бланк рекомендующей организации, 10.24kb.

- Института Психиатрии Министерства Здравоохранения Российской Федерации установлено:, 21.9kb.

- Требования к оформлению реферата, 18.92kb.

- Анкета участника тренинга, 14.86kb.

- Анкета принимается в случае исчерпывающего ответа на все вопросы, 63.24kb.

- Формулировки исследовательских вопросов в разных подходах Ваши имя и фамилия, 20.1kb.

- Фамилия, имя, отчество, должность Вопросы, по которым, 123.24kb.

Опишите технологию продукта или бизнес - процесса

Опишите, как вы будете создавать продукт или организовывать бизнес-процесс, то есть набор средств и методов и последовательность действий - иначе говоря, технологию.

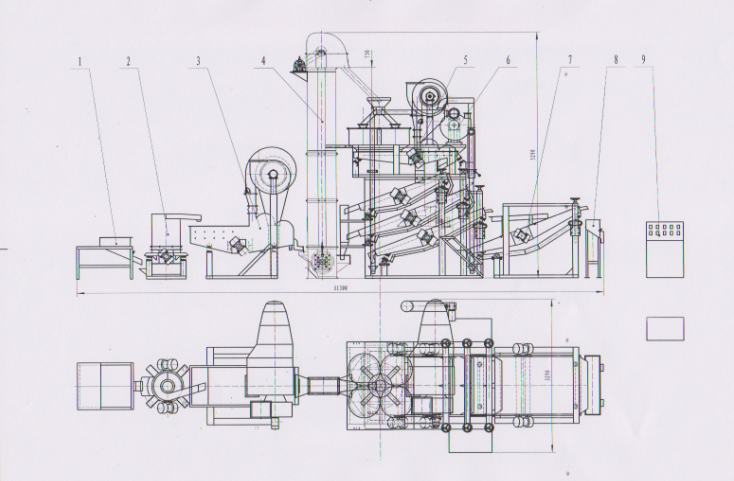

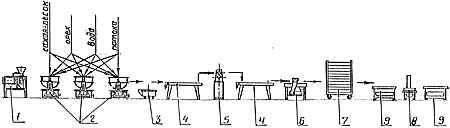

| Техлогия перерабоки семян подсолничника Продукт переработки: «Семечки подсолнечника жаренные», «Ядро семян обжаренное», «Халва подсолнечника», «Козинаки подсолнечника», «Топливные брикеты». Подсолнечник - Helianthus annuus L. Относится к семейству сложноцветных. Это однолетние растение, семена которого собраны в корзинке. Подсолнечник в нашей стране является основной масличной культурой, посевы его составляют около 70% посевных площадей всех масличных культур. Цех производства продукции Участок подготовки сырья: I Технологический процесс: Очистка и калибровка семян подсолнечника Очистка семян подсолнечника от примесей является необходимым и очень важным процессом обработки и подготовки семенной массы к переработке. Стебли растений, листья, минеральный сор, металлические и другие примеси, за исключением обрушенного ядра подсолнечника, способствуют преждевременному износу оборудования (особенно минеральные и металлические примеси), понижают производительность последнего и качество вырабатываемой продукции. При поступлении на переработку содержание сорной примеси в семенах должно быть не более 2%, после очистки не более 0,5%. Семена подсолнечника ощищаются и калибруются на две фракции: -сырьё для производства жарки семечек; - сырьё для шелушения и сепарации семян подсолнечника для получения ядра подсолнечника. Технологическая производительность переработки сырья: 1000-1500 кг./ч.;  ссылка скрыта Функции и особенности: Оборудование для очистки от примесей и калибровки семян подсолнечника FJKH-1000 выполняет следующий процесс переработки: удаление разных примесей от семян подсолнечника и калибровка семян подсолнечника. Составные части оборудования для очистки и калибровки семян: 1,приёмный бункер 2,спиральный элеватор 3,многофункционная машина 4, спиральный элеватор 5,6,калибровочные решета 7,управляющий шкаф Основные параметры: Общая мощность: 3,39 кВт.(380В.) ( отделить семечки на 5 класса по схеме ); II Технологический процесс: Очистка, шелушения и сепарации семян подсолнечника Удаление разных примесей, шелушение, удаление лузги, сепарация (отбор), повторная сепарация (повторный отбор). Технологическая производительность переработки сырья: 1,0-1,2 т./ч. 1     0 0  1 → 2 → 3 → 4 → 5 → 6 → 7 → 8 1 → 2 → 3 → 4 → 5 → 6 → 7 → 8 →9 10

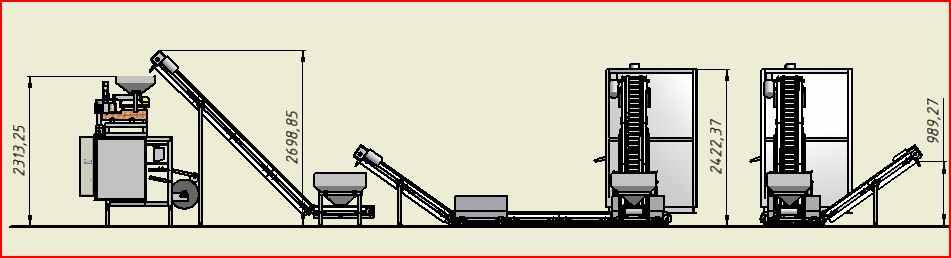

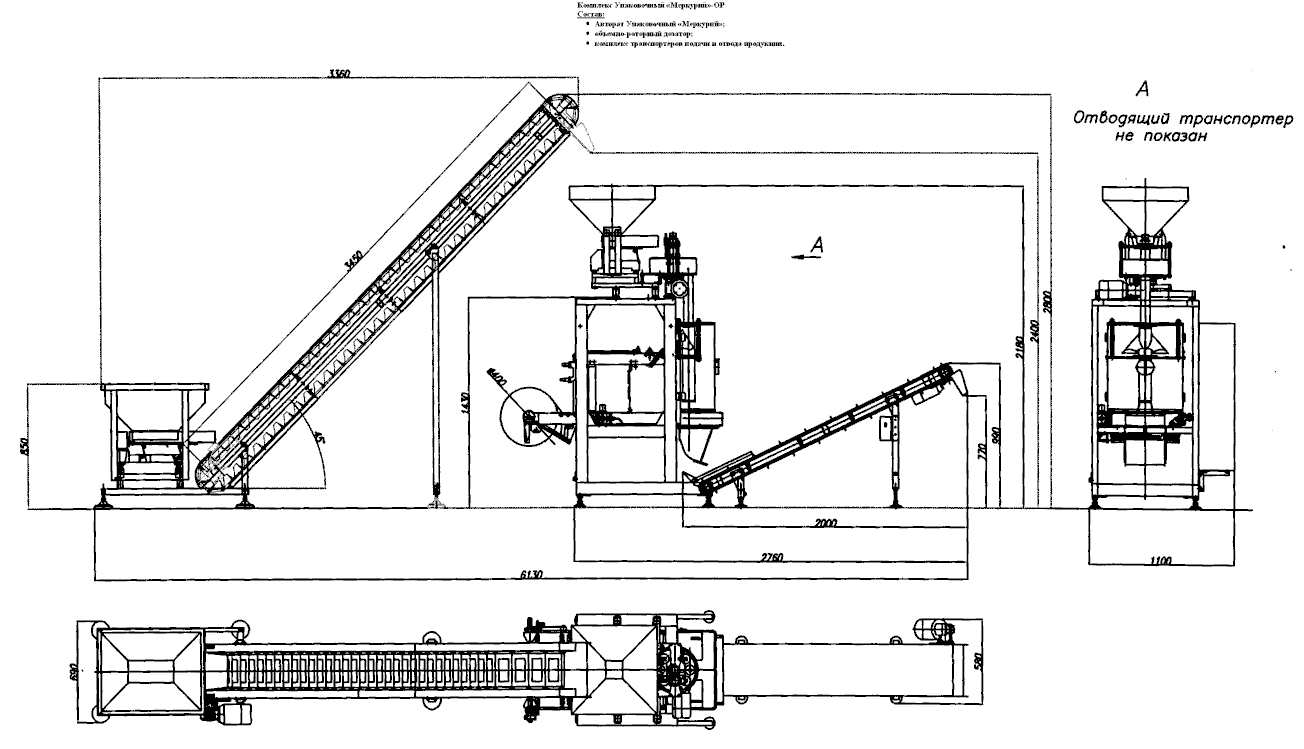

(9) -ядра подсолнечника (10)- нелущённые семена.   Оборудование для очистки, шелушения и сепарации семян подсолнечника TFKH-1500 предназначено для снятия лузги с семечки и выполняет следующий процесс переработки: удаление разных примесей, шелушение, удаление лузги, сепарация (отбор), повторная сепарация (повторный отбор). Данное оборудование автоматически выполняет повторное шелушение нелущенных и недолущенных семян подсолнечника. Это намного повысило уровень автоматизации. Технические характеристики: Мощность: 14 кВт. (380В. ) Производительность переработки сырья: 1,0-1,2 т./ч. Процент целого ядра: больше или равно 90% ( битое ядро-меньше половины целого ядра) Содержание семян в лущенных ядрах в конце переработки: меньше или равно 4% ( то есть лущенные семена-около 96%, а нелущенные семена-около 4%) Общее количество семян и ядер в лузгах: меньше или равно 0,3%   Плановые показатели участка по подготовке сырья в месяц 145 тн. в т.ч.: -Семечка калиброванная, очищенная, полированная – 44 тн. -Ядро семечки калиброванное (для обжарки) – 36 тн. -Ядро семечки для козинак – 26 тн. -Ядро семечек для халвы (мелкие, половинки и т.д.) – 23 тн. -Шелуха от переработки семечек – 16 тн. Участок производства жаренных семечек и обжаренного ядра семян подсолнечника: III Технологический процесс: Жарка семечек, обжарка ядра семян подсолнечника. Технология загрузки, выгрузки продукта осущестляется автоматически при помощи подводящих и отводящих транспортёров. Технология жарки семечек и обжарки ядра семян подсолнечника (линия слева на плане) имеет автоматическое перемещение продукта по всему технологическому циклу внутри установки исключает влияние человеческого фактора. Равномерная жарка по всему объему в фонтанирующем слое при помощи нагретого в электро калорифере чистого воздуха. Стабильное качество готового продукта, за счет автоматического поддержания параметров технологического процесса на всех этапах. Автоматическая очистка продукта от мусора и примесей. Высокое качество жарки, равномерность и отличные вкусовые свойства готового продукта. Возможность оперативного отбора проб продукта, без остановки технологического цикла. Защита от перегорания ТЭНов. После жарки продукта происходит автоматический переход на охлаждение готового продукта, посде охлаждения продукт атоматически поступает на отводящий транспортёр. Далее продукт в автоматическом режиме поступает на подводящий транспортёр на автоматический фасовочно-упаковочный аппарат. Упакованный продукт накапливается в специальных накопитеьных ёмкостях которые направляются на участок упаковки. Обжарка ядра семян подсолнечника, сырьё для производства козинак, халвы. Технология обжарки ядра подсолнечника (линия справа на плане) аналогична технологии жарки семечек и обжарки ядра семян подсолнечника, продукт обжарки в дальнейшем сырьё для производства козинак и халвы поступает на отводящий транспорёт и далее в накопительный бункер, который поступает для дальнейшей переработки на участок производства козинак и халвы. План размещения технологического оборудования  Установка УСЖ-200 Основные технические характеристики. Температура нагрева воздуха до 250°С Производительность, кг/час 170 – 220 Установленная мощность, кВт (в режиме разогрева) ~ 53,5 Средняя потребляемая мощность, кВт (в режиме работы) ~ 23-26   Автомат фасовочно-упаковочный «Меркурий»-ОР и объемный дозатор роторного типа

Плановые показатели участка в месяц 35.2 тн. производства жаренных семечек, в т.ч.: -Семечки жаренные упаковка пакет 40 гр. – 21.12 тн./528 т.шт. -Семечки жаренные упаковка пакет 100 гр. – 8.8 тн./88 т.шт. -Семечки жаренные упаковка пакет 200 гр. – 5.28 тн./26.4 т.шт. Плановые показатели участка в месяц 29.56 тн. производства обжаренного ядра семян подсолнечника в т.ч.: -Ядро семян подсолнечника, обжаренное, упаковка пакет 50 гр. – 17,74 тн./354,8 т.шт. -Ядро семян подсолнечника, обжаренное, упаковка пакет 100 гр. – 11,82 тн./118,2 т.шт. Плановые показатели участка в месяц 39.2 тн. производства обжаренного ядра семян подсолнечника сырьё для производства козинак и халвы в т.ч.: -Ядро семян подсолнечника, обжаренное, сырьё для производства козинак – 20,8 тн. -Ядро семян подсолнечника, обжаренное, сырьё для производства халвы – 18,4 тн. Участок производства Козинак и Халвы: IV Технологический процесс: Технология приготовления козинак: В котел загружают по рецептуре сырье вручную для приготовления сиропа. Включают паровую рубашку, мешалку, уваривают сироп до нужного содержания сухих веществ. Готовый сироп насосом перекачивают в смеситель, туда же вручную загружают ядро семян подсолнечника. Перемешивают массу в смесителе с включенной паровой рубашкой. Выгружают массу в подкатные емкости, переворачивая смеситель. Массу перегружают вручную на столы. Охлаждают. Раскатывают вручную. Формируют пласты. Пласты на подложке помещают на столик резательной машины и режут сперва в одном направлении. Затем в другом. Далее продукт направляется на упаковку. Технологическая схема производства восточных сладостей "Козинаки"  1. Весы напольные 2. Весы настольные 3. Ванна моечная 4. Стол производственный 5. Сепаратор 6. Калибровочная машина 7. Машина рушально-веечная 8. Измельчитель 9. Сборник для очищенных семечек 10. Котел варочный 11. Насос 12. Вакуум-аппарат 13. Смеситель 14. Формовочная машина Технология приготовления халвы: Халва подсолнечная представляет собой однородную, волокнистую массу, изготовленную путём вымешивания карамельной массы, взбитой с пенообразователем с растёртой массой обжаренных ядер подсолнечного семени. Сырьём для производства халвы являются сахар, патока, ядра подсолнечника, экстрат корня солодки. В качестве добавок применяют вкусовые и ароматические вещества – ванилин, порошок какао, изюм и др. Халва подсолнечная: Подсолнечник - 367 кг. Патока - 99 кг. Сахар - 66 кг. Корень солодки – 0.4 кг. Выход халвы - 360 кг. Технологическая схема производства халвы состоит из следующих операций:

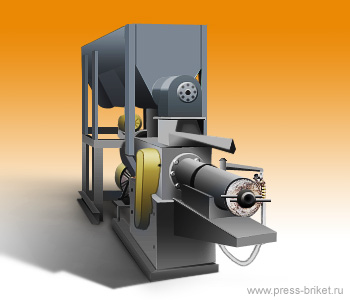

Производительность - 1440 кг. халвы в смену (12 ч.) Установленная мощность 45 кВт; Приготовление белковых масс: Размол обжаренных подсолнечных ядер (влажность ядра после обжарки не более 1-1,5%) в массу однородной консистенции производится на молотковых мельницах. Температура растёртой массы не должна быть выше 65ОС. Подсолнечная растёртая масса должна быть тонкого помола, серовото-зелёного цвета. Она не должна иметь большого количества тёмный вкраплений. Вкус должен соответствовать вкусу подсолнечного семени. Варка карамельной массы: Сироп приготовляют в варочно-сбивальном котле, снабжённом электроприводом и мешалкой. Патоку и сахар загружают по весу или объёму при помощи мерников. Так как карамельная масса для халвы должна облать большой вязкостью, долго сохронять пластическое состояние и не кристализовываться при сбивании и вымешивании, то патоки добовляется больше. Чем сахара, в соотношении 1 часть сахара на 1.5-2 части патоки. Карамельный сироп уваривается в котлах, температура карамельной массы достигает 150-1600С, влажность должна быть 4-5%, содержания редуцирующих веществ 32-34%. Готовность карамельной массы определяется органолептически, путём погружения в холодную воду и испытания её на излом (образец должен ломаться). Сбивание карамельной массы с солодковым корнем (пенообразователем): Далее карамельную массу сбивают в сбивальном варочном котле с электроприводом с пенообразователем (экстрактом солодкового корня) с целью получения более пористой, рыхлой массы, необходимой для получения волокнистой структуры халвы. Готовность сбитой карамельной массы определяют при взятии пробы органически по цвету, длине и равномерности карамельной нити, а также по удельному весу. При этом удельный вес карамельной массы должен быть не более 1,1 (плотной 1100 кг/м3). Хорошо сбитая карамельная масса вытягивается в длинную тонкую равномерную нить, плавает на поверхности растёртой белковой массы. Качество сбитой карамельной массы характеризуется следующими показателями: цвет – белый, влажность – 3-5%, консистенция – пышная, удельный вес – не более 1.1. Вымешивание халвы: Цель вымешивания халвы – вымешивается в месильной чаше чтобы равномерно распределить сбитую карамельную массу в белковой массе подсолнечника и предать ей однородную волокнисто-слоистую структуру. Линия для производства халвы, представляет из себя ряд агрегатов и установок, производящих весь технологический процесс изготовления халвы из семян подсолнечника.  Расфасовка и упаковка: Халва загружается в бункер машины Л5-ШХБ далее из бункера при помощи ленточных транспортеров и формующих барабанов вытягивается в жгуты регулируемой длины, с последующей автоматической резкой жгутов на порционные брикеты. Производительность 5500 шт/ч; размер брикета халвы 114x28x20 мм; масса брикета 60 г; Л5-ШХБ  Автомат А5-АУД для упаковки штучных изделий (халвы. козинак) и.т.д.) в термосвариваемую бумагу или комбинации из термосвариваемых материалов. Производительность до 80пак/мин. Автомат А5-АУД  Плановые показатели участка в месяц 35.2 тн. производства козинак, в т.ч.: -Козинаки, упаковка пакет 60 гр. – 35,2 тн./586 т.шт. Плановые показатели участка в месяц 31.68 тн. производства халвы, в т.ч.: -Халва, упаковка пакет 60 гр. – 31,68 тн./528 т.шт. Участок производства Топливных брикетов: V Технологический процесс: Топливные брикеты, изготовливаются методом шнекового прессования, не включают в себя никаких вредных веществ в т.ч. клеев и других связующих добавок, золы после сгорания брикета практически не остается. Лузга преварительно поступает камеру где обрабатывается острым паром с температурой около 145°С, чтобы размягчить волокна и активизировать связующее вещество. Подготовленная лузга засыпается в приёмный бункер. При вращении шнека подогретая смесь сжимается и принимает форму брикета размером 60х60 мм. Достигнув нужной длины, брикет отрезается и откладывается на остывание. Технические характеристикиПроизводительность пресса 500 кг/час Влажность лузги от 6 % до 10 % Фракция от 2 до 4 мм Размер брикетов: – диаметр 60 мм – длина до 1 метра – внутренний диаметр 18 мм Максимальное усилие прессования 300 Мпа Электроснабжение: 380 В / 50 Гц Установленная мощность привода 15 кВт/час Мощность нагревательных элементов 4,5 кВт/час Габаритные размеры 1700х684х1250 мм Масса 1420 кг Ёмкость приёмного бункера 0,5 м/куб Пресс экструдерный ПЭ-4  Топливные брикеты  Плановые показатели участка в месяц 16 тн. топливных брикетов, в т.ч.: -Топливные брикеты в упаковке мешок 20 кг. – 16 тн./800 шт. |