Учебное пособие предназначено для студентов, обучающихся по направлению "Менеджмент", по специальности "Экономика и управление на предприятии (полиграфия)". Введение

| Вид материала | Учебное пособие |

Содержание3. Качество как объект управления 4. Применение статистических методов |

- Учебное пособие Нижний Новгород 2002 удк ббк к найденко В. В., Губанов Л. Н, Петрова, 1219.74kb.

- Методические указания по выполннению выпускно квалификациоой работы по сециальности, 314.01kb.

- Учебное пособие Составитель Шершова Л. В. Томск 2006 удк, 674.1kb.

- Учебное пособие канд экон наук, доцент кафедры управления О. А. Соловьева Троицк 2008, 2909.51kb.

- М. И. Ковальская Корпоративный менеджмент на железнодорожном транспорте Учебное пособие, 2787.11kb.

- Учебное пособие санкт-петербург 2005 удк 339. 9 (075. 80) Ббк, 703.64kb.

- Учебное пособие Санкт-Петербург 2008 Бочаров В. В., Самонова И. Н., Макарова, 1968.12kb.

- З. Е. Алексеева > О. В. Крутеева управление качеством учебное пособие, 2122.76kb.

- Учебное пособие для выполнения курсовой работы Челябинск, 218.99kb.

- Я. В. Вакула Нефтегазовые технологии Учебное пособие, 2652.31kb.

3.1. Эволюция качества

Первыми поняли всю важность проблемы качества в Японии. Поэтому не случайно многие значительные начинания в области качества связаны с этой страной, с именами У.Э. Деминга, Д.М. Джурана, К. Исикава, Г. Тагучи.

У.Э. Деминг получил образование статистика и долгое время работал в области контроля качества в американских компаниях. В послевоенные годы он заинтересовал японских предпринимателей своими методами по использованию карт контроля качества на всех этапах технологического процесса для предупреждения ошибок. Для проверки своей работы его методам обучились все работники японской промышленности.

Д.М. Джуран, один из основателей японского движения качества, приобрел наибольшую известность своим обучением принципу Парето, позволяющего установить приоритеты в решении проблемы обеспечения качества, сосредотачиваясь на главных областях.

Одной из главных заслуг К. Исикавы является предложение об использовании причинно-следственного анализа в управлении качеством. Используемая диаграмма называется его именем.

Г. Тагучи разработал методы контроля вне производственного участка, сосредоточив внимание на планировании, исследовании и развитии продуктов, технологии конструирования и производства.

Рассмотрим основные вехи, связанные с развитием в области качества.

1905 г. Возник контроль качества (отделение плохого от хорошего) в связи с разделением Г. Фордом сложного цикла изготовления автомобиля на простые операции.

1920-е годы У. Шухарт впервые применил в промышленном производстве понятия из области статистики. Он разработал карты контроля качества, чтобы помочь рабочим быстро обнаружить систематические причины отклонений.

1940-е годы Начал развиваться тотальный контроль качества. В 1951 году издана книга Фейгенбаума "Тотальный контроль качества".

1960-е годы Начало развиваться обеспечение качества в индустрии сервиса.

В настоящее время произошла трансформация самого понятия качества. Ранее к качеству подходили как к способности продукта удовлетворять ту или иную потребность. В связи с усложнением технологии производства произошло смещение акцентов с качества готовой продукции на качество продукции в процессе производства.

3.2. Менеджмент и качество

Современная концепция менеджмента предполагает обязательный приоритет качества среди всех целей и направлений деятельности промышленных предприятий. Проблема обеспечения качества и конкурентоспособности продукции на всех стадиях ее жизненного цикла сложна и многообразна. А, как известно, решение любой крупной проблемы невозможно без эффективного управления. Это в полной мере относится и к проблеме обеспечения качества и конкурентоспособности продукции.

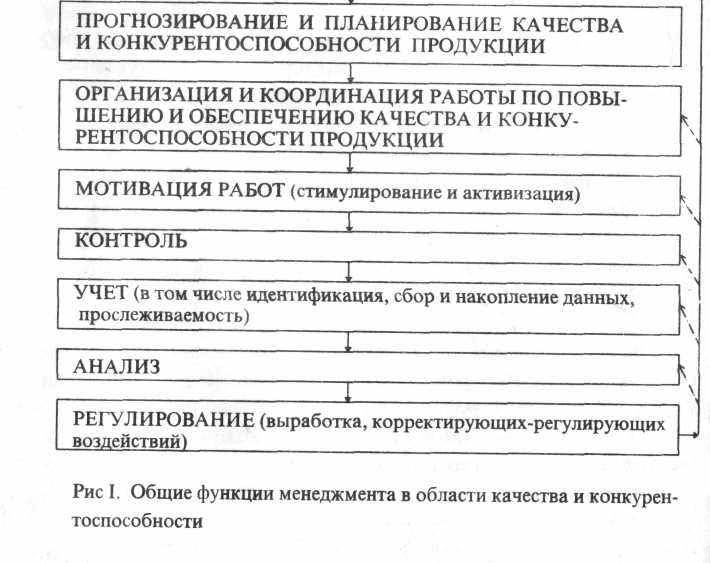

Процесс управления на предприятии состоит из четырех взаимосвязанных общих функций: планирования, организации, мотивации и контроля. На наш взгляд, применительно к менеджменту в области качества и конкурентоспособности следует несколько расширить и упорядочить состав общих функций управления. Примером может служить их состав, предложенный В.М. Мишиным и представленный на рис. 1.

Важное значение имеет прослеживаемость. Под этим термином, согласно стандарту ИСО 8402-86, понимается способность проследить предысторию, использование или местонахождение единицы продукции или действия, или аналогичной продукции, или действий с помощью идентификации, которая регистрируется.

В этой схеме выделена роль регулирования процесса обеспечения качества и конкурентоспособности. Показано, что корректирующе-регулирующие воздействия путем обратной связи оказывают оперативное влияние на устранение отклонений процессов от запланированного хода.

В промышленно развитых странах с рыночной экономикой проблемы обеспечения качества успешно решаются, в том числе в рамках одной из целевых подсистем – системе управления качеством (СУК).

Процесс повышения качества должен осуществляться в рамках специально разработанной стратегии предпринимателя. Во многих странах действует большое количество конкретных программ, направленных на повышение качества продукции. Например, с начала 80-х годов фирма Ксерокс" начала проводить в жизнь стратегическую программу тотального обеспечения качества продукции и услуг.

В 1983 г. Д, Керне, председатель правления фирмы "Ксерокс", выступая в Гарвардской школе бизнеса, рассказал, почему компания нуждается в переменах, почему путь к переменам лежал через качество и каких пеней должна была достичь стратегия "Лидерство через качество". Для реализации этих целей была перестроена вся система и деятельность компании. Политика качества фирмы: "Ксерокс – компания качества. Качество – главный принцип бизнеса "Ксерокс". Качество означает обеспечение наших внешних и внутренних заказчиков новаторскими продуктами и услугами, полностью удовлетворяющими их потребности. Повышение качества – дело каждого сотрудника "Ксерокс".

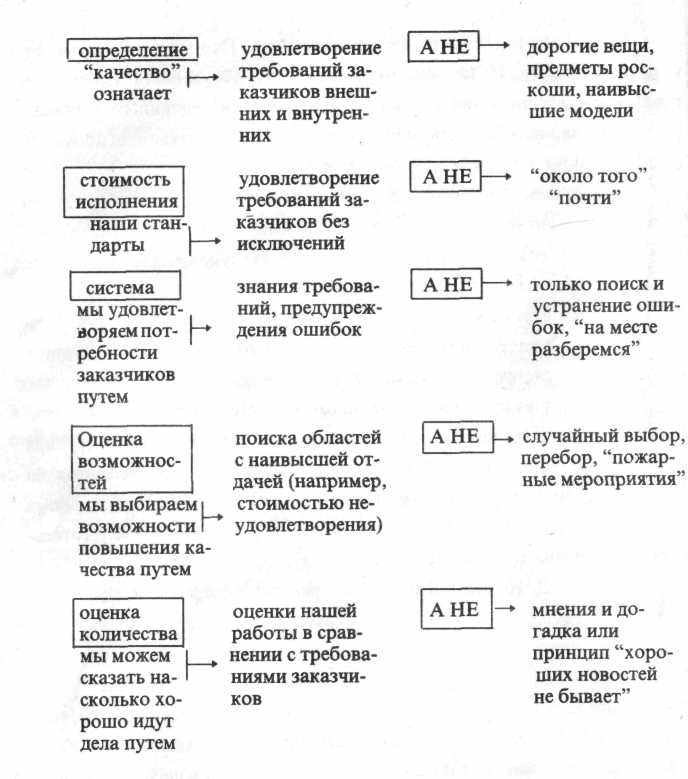

Основные концепции качества фирмы "Ксерокс" отражены на рис.2.

Рис. 2. Основные концепции качества фирмы "Ксерокс"

Мировой опыт показывает, чтобы добиться успеха в конкурентной борьбе, надо руководствоваться базовыми принципами управления качеством:

- составной частью стратегии компании должна быть работа, направленная на повышение качества;

- каждый работник компании должен повышать свою квалификацию;]

- необходимо наладить партнерские связи с поставщиками;

- должна осуществляться не по мере необходимости, а целенаправленно работа по обеспечению качества;

- надо помнить, что каждый работник фирмы обслуживает своего потребителя как внутри компании, так и вне ее.

В настоящее время стратегия фирм по поддержанию высокого качества продукции дополняется направлением, связанным с партисипативным стилем руководства производством, основанным на демократизации производственных взаимоотношений.

3.3. Системы управления качеством продукции

Многие менеджеры, а среди них большинство отечественных, все еще считают, что проблемы повышения качества и конкурентоспособности продукции можно решить наскоком, некомплексно. Но, как показывает мировой опыт, и, прежде всего, японский, качество продукции нельзя улучшить за счет внедрения отдельных изолированных мероприятий, каким бы эффективным каждое из них не казалось.

Совершенствование качества – это постоянный процесс, которым должна управлять хорошо организованная система. Организация и проектирование таких систем требует от менеджеров глубоких знаний особенностей системного менеджмента в области качества и конкурентоспособности. Таким образом, необходим комплексный системный подход к управлению качеством продукции.

В соответствии со стандартом ИСО 8402-86 система управления качеством – это "совокупность организационной структуры, ответственности, процедур, процессов и ресурсов, обеспечивающая осуществление общего руководства качеством". Масштабы СУК должны соответствовать, задачам обеспечения качества.

В мире существует несколько моделей систем качества, разработанных зарубежными специалистами, которые характеризуют те или иные подходы к управлению качеством. В.М. Мишин выделяет и анализирует три таких общих моделей СУК [ 28 ].

В модели СУК Фейгенбаума (США) делается основной упор на контроль, качества. Модель СУК Эттингера-Ситтига (Западная Европа) в дополнение к контролю качества в сфере производства учитывает еще вопросы проектирования, сбыта, гарантийного обслуживания и изучения рынка.

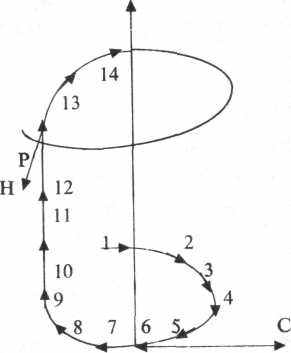

Модель СУК Джурана (США) выполнена в виде спирали, отображающей непрерывное формирование и улучшение качества продукции. Вид этой модели приведен на рис.3.

Рис 3. Модель СУК Джурана

Условные обозначения к модели СУК Джурана:

1 обследование рынка и исследование эксплуатационных показателей качества продукции;

2 составление проектных заданий на изготовление продукции улучшенного качества:

3 проектно-конструкторские работы;

4 составление технических условий для процесса производства изделий;

5 разработка технологии и подготовка производства;

6 приобретение материалов, комплектующих изделий и деталей технологического оборудования и инструмента;

С – связь с поставщиками;

7 изготовление инструмента, приспособлений и контрольно-измерительных приборов;

8 процесс изготовления продукции;

9 технический контроль процесса производства;

10 технический контроль готовой продукции;

11 испытание продукции;

12 сбыт;

Р – реклама и продажа;

Н – наладка, техобслуживание при ремонте и пуске в эксплуатацию;

13 техническое обслуживание в период эксплуатации;

14 обследование рынка и исследование эксплуатационных показателей качества.

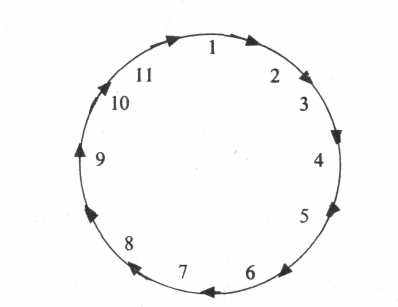

Существует также модель СУК стандарта ИСО серии 9000, получившей название "петля качества", которая представляет собой замкнутый круг и включает одиннадцать этапов (рис.4.).

Рис. 4. "Петля качества" Жизненный цикл продукции

1 – маркетинг и изучение рынка; 2 – проектирование; 3 – поставки; 4 – планирование производства; 5 – производство; 6 – контроль и проверка; 7 – упаковка и складирование; 8 – распределение и сбыт; 9 – монтаж и эксплуатация; 10 – текущий сервис и текущий ремонт; 11 – утилизация после использования по прямому назначению.

Каждая из указанных общих моделей СУК имеет определенные достоинства и недостатки. Но "петля качества" обусловлена требованиями стандартов ИСО серии 9000 и является общепризнанной.

По своему характеру СУК следует рассматривать как организационную экономико-техническую систему. Соответственно за рубежом существуют различные подходы к обеспечению качества. Один из этих подходов получил широкую известность. Это система тотального управления качеством (ТУК). Философия ТУК возникла и апробирована в 20-30-е годы в США, но наиболее полную реализацию получила в Японии.

Ключевые моменты ТУК, связанные с реализацией ее принципов:

- непрерывное совершенствование всех звеньев организационной структуры предприятия, при этом должна достигаться эффективностью производимых изменений (не может быть реализована кратковременными изменениями);

- совершенствование качества подготовки руководителей и сотрудников (включает непрерывное повышение их квалификации);

- удовлетворение требований заказчиков (включает наблюдение за ходом эксплуатации, изучение замечаний потребителя, выполнение желаний потребителя наиболее экономичным способом);

- в управлении качеством должны принимать участие все сотрудники организации, должна существовать обратная связь между руководителями и работниками.

3.4. Особенности внедрения СУК на предприятии

Главным исходным принципом создания и функционирования СУК на предприятии является положение, что она должна быть органичной составной частью всей системы управления предприятия и функционировать с другими подсистемами менеджмента.

В настоящее время СУК предприятий строится с учетом обеспечения качества и конкурентоспособности продукции конкретного (однородного) вида (так называемый "продуктовый" подход), то есть СУК должна включать соответствующие подсистемы для каждого конкретного вида продукции. Например, для предприятия, выпускающего газеты, журналы, изобразительную продукцию, СУК должна иметь три "продуктовые" (по видам продукции) подсистемы.

Процесс создания и внедрения СУК на предприятии очень сложен и длителен. Он должен осуществляться в несколько этапов. Рассмотрим перечень и содержание общих этапов реализации СУК на предприятии в представлении A.M. Яновского.

Общие этапы реализации СУК на предприятии:

- Анализ деятельности предприятия (определение сильных и слабых сторон собственного производства, особенностей рынка и приоритетных направлений с целью достижения коммерческого успеха).

- Планирование (координация мероприятий по достижению конечной цели).

- Работа с персоналом (подготовка профессионалов, создание благоприятного творческого климата – доверие, доброжелательность, взаимопомощь; но – персональная ответственность за порученный участок работы).

- Отслеживание (мониторинг) – четкая фиксация признаков новизны и эффективности всех мероприятий по улучшению качества при изменении "рутинной" технологии).

- Консолидация (доведение новой практики до каждого работающего; строгое соблюдение технологического процесса; единичные достижения становятся повседневной работой).

Современная СУК должна находиться в непрерывном развитии, ее конструкция должна постоянно совершенствоваться и модернизироваться в соответствии с изменениями внешних и внутренних факторов. В настоящее время в большинстве отечественных СУК цели обеспечения качества продукции очень слабо связаны с общеэкономическими целями предприятий, интересами отдельных работников.

Задача создания на предприятиях СУК в настоящее время является одной из самых важных. В разработке и внедрении СУК должны принимать участие все подразделения и службы предприятия. Построение и функционирование СУК должно быть документально оформлено в соответствии с требованиями стандартов ИСО серии 9000 или отечественными нормативными документами.

Должен быть разработан перечень процедур по обеспечению качества. За рубежом для этого разрабатываются "Руководства по качеству". Структура зарубежных руководств по качеству включает: построение и функционирование систем качества, ее элементы, требования, положения, распределения функций ответственности, прав и обязанностей, взаимодействие подразделений и т.д.

В "Руководстве по качеству", как правило, выделяются следующие разделы:

- Заявление о политике качества.

- Описание систем качества (модель, схема обеспечения и организация качества в системе, основные функции и ответственность за их выполнение).

- Перечень процедур по обеспечению качества.

4. ПРИМЕНЕНИЕ СТАТИСТИЧЕСКИХ МЕТОДОВ

В УПРАВЛЕНИИ КАЧЕСТВОМ ПРОДУКЦИИ

4.1. Классификация статистических методов анализа качества

В процессе изготовления продукции существует много факторов, вызывающих изменения в показателях качества. Это является причиной выпуска дефектных изделий. Причин изменений качества множество, но их воздействие различно. Некоторые из этих причин оказывают сильное влияние на изменение показателей качества, в то время как другие, теоретически считающиеся важными, практически не оказывают существенного влияния.

Поэтому необходимо проведение специальной процедуры поиска причин появления дефектных изделий, которая называется диагнозом процесса. Для постановки правильного диагноза существует ряд статистических методов, являющихся эффективными средствами объективного наблюдения. Знание этих методов – составная часть образования менеджера. Еще более важное значение имеет умение и желание применять знание статистических методов на практике.

К. Исикава подразделяет статистические методы на три категории:

- элементарный статистический метод, включающий: карту (диаграмму) Парето, причинно-следственный анализ (диаграмму Исикавы), контрольную карту Шухарта (график контроля качества), гистограмму, расслоение, контрольные листки, графики (на плоскости);

- промежуточный статистический метод, включающий: теорию выборочных исследований, статистический выборочный контроль, различные методы статистических оценок и определения критериев, метод применения сенсорных проверок, метод расчета экспериментов;

- статистический метод с использованием ЭВМ, включающий: передовые методы расчета экспериментов, многофакторный анализ, различные методы исследования операций.

Разновидности элементарного статистического метода нашли широкое применение в практике работы во всем мире. Они достаточно просты и ими владеют все без исключения работники предприятий. Без них невозможно овладеть более сложными методами.

Промежуточный статистический метод рассчитан на специалистов в области управления качеством.

Третий метод предназначен для проведения сложного анализа процесса и качества.

4.2. Анализ Парето. Карта (диаграмма) Парето

В 1897 году итальянский экономист В. Парето, а позднее и американский экономист М.С. Лоренц показали, что в большинстве случаев небольшая часть доходов или благ принадлежит небольшому числу людей. Д.М. Джуран применил их разработки для классификации проблем качества на немногочисленные существенно важные и многочисленные несущественные.

Д.М. Джуран назвал разработанный метод анализом Парето. Он указал, что в большинстве случаев подавляющее число дефектов и связанных с ними потерь возникает из-за относительно небольшого числа причин.

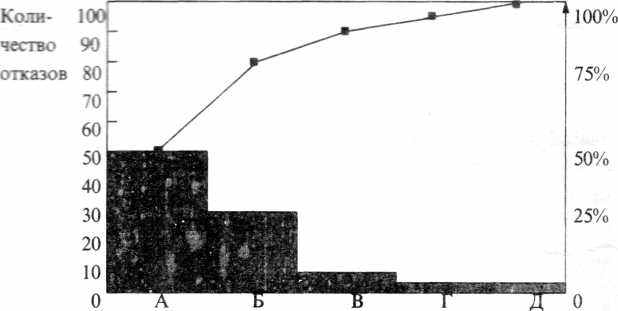

Основа концепции анализа Парето состоит в ранжировании данных статистических наблюдений. Эти данные оформляются в виде карты диаграммы), показывающей какие проблемы наиболее насущны, помогающей расставить приоритеты решений.

Существуют два вида диаграмм Парето по результатам деятельности и по причинам.

Диаграмма по результатам деятельности предназначена для выявления главной проблемы и отражает нежелательные результаты деятельности: по качеству (дефекты, поломки), себестоимости (объем потерь), срокам поставок, безопасности (несчастные случаи, аварии).

Диаграмма по причинам отражает причины проблем, возникающие в ходе производства, и используется для выявления главной из них, зависящей от персонала, оборудования, сырья, методов работы.

Для построения диаграммы Парето собирают статистические данные, которые оформляются в виде таблицы в порядке убывания. С диаграммой Парето обычно совмещают кривую Лоренца, представляющую собой кумулятивную линию (накопленный результат). По диаграмме определяют фактор наибольшего влияния, с которого начинается работа по улучшению качества. Обычно проводится дальнейший анализ этого влияния внутри каждого фактора. Для этого строится новая диаграмма. Пример диаграммы Парето приведен на рис. 5.

Рис. 5. Диаграмма Парето с кривой Лоренца

4.3. Причинно-следственный анализ (диаграмма Исикавы)

Причинно-следственный анализ – это систематический способ наблюдения за ситуациями и причинами, которые их вызывают или вносят вклад в их возникновение. Ситуация может представлять собой проблему, то есть описание состояния, которое нужно направить, или это может быть желаемое состояние, то есть то, что хотелось бы иметь после решения проблемы.

Данный вид анализа представлен в виде ветвящейся схемы, называемой диаграммой Исикавы или "рыбий скелет", или "елочка". Ее построение начинается с горизонтальной стрелки, условно отображающей ситуацию, которая будет анализироваться (ее формулировка записывается рядом с вершиной "елочки"). К горизонтальной стрелке под некоторым углом пририсовываются большие стрелки, условно изображающие основные факторы, влияющие на ситуацию "главные "ветви"). Далее путем прорисовывания стрелок приводится детализация основных факторов.

Правил нанесения стрелок нет, но необходимо отразить взаимозависимость факторов и их иерархию. Каждый из факторов может сам стать объектом анализа.

Практическое достоинство схемы – возможность ее построения для решения разнообразных производственных задач по управлению качеством.

Пример диаграммы Исикавы на рис 6.

В настоящее время эта диаграмма используется во всем мире не только применительно к показателям качества, но и в других областях.

Рис. 6. Диаграмма Исикавы

4.4. Карта (график) контроля качества

Карта (график) контроля в общем случае используется для анализа состояния процесса. Цель анализа – выявление характерных случаев вариации показателей качества процесса. После выявления таких случаев надо проводить серию действенных мер против них. Карта (график) контроля качества служит полезным инструментом выявления ненормальных условий функционирования и поддержания стабильности процессов.

Карта (график) контроля качества состоит из центральной линии (среднее значение), двух линий пределов (верхняя и нижняя граница), расположенных сверху и снизу от центральной линии, и значений характеристик, нанесенных на график. Пример карты (графика) контроля качества процесса приведен на рис. 7.

Рис. 7. Карта (график) контроля качества процесса

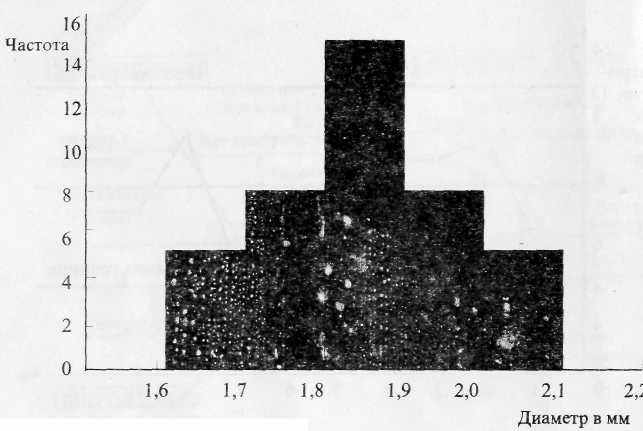

4.5. Гистограмма как форма представления данных

Гистограмма – это особый вид столбцовой диаграммы, показывающий распределение некоторой характеристики. Типы гистограмм: обычный (симметричный или куполообразный), гребенка (мультимодельный), положительно (отрицательно) скошенное распределение, распределение с обрывом слева (справа), плато, распределение с изолированным пиком.

Пример обычной гистограммы приведен на рис. 8. Благодаря своей наглядности гистограмма более эффективно представляет данные, чем контрольные листки.

Рис. 8. Гистограмма