Планирование выполнения проекта и ориентировочное определение его стоимости Технико-экономический анализ: цели и проблемы

| Вид материала | Лекции |

- А. Н. Низов Контрольные работы (задания) по курсу «Планирование и технико-экономический, 61.57kb.

- Планирование разработки с построением сетевого графика; Расчет стоимости разработки, 451.26kb.

- Пособие предназначено для выполнения лабораторных и практических заданий по дисциплине, 351.37kb.

- Календарно-тематический план курсов повышения квалификации «Управление проектами, 17.68kb.

- Задачи стажера в рамках проекта (индивидуальное проектное задание), 8.2kb.

- Рабочая программа по дисциплине «Технико-экономический анализ деятельности предприятий», 397.67kb.

- Планирование Анализ Регулирование Контроль Целью банковского менеджмента является:, 130.14kb.

- Методические указания и задания для выполнения курсового проекта студентам очной, 181.65kb.

- Публичный доклад моу лицея «Технико-экономический», 517.46kb.

- Задачей данного проекта является определение технико-экономических показателей цеха, 538.6kb.

Технико-экономический анализ инженерного проекта

(Лекции, часть 1)

Технико-экономический анализ: цели и проблемы

Система технико-экономических показателей изделия

Прогнозирование экономических показателей

Планирование выполнения проекта и ориентировочное определение его стоимости

Технико-экономический анализ: цели и проблемы

Высокий технический уровень проектной разработки объекта (изделия, технологического процесса, материала и др.) не обеспечивает в полной мере целесообразность ее внедрения в производство, так как затраты на создание, капитальные вложения, себестоимость могут оказаться чрезмерно большими с точки зрения потенциального потребителя.

Для принятия в производство новой разработки необходим тщательный технико-экономический анализ (ТЭА), т.е. исследование взаимосвязей технических, организационных и экономических параметров и показателей, позволяющее найти наилучшее проектное решение при выбранном критерии.

ТЭА предусматривает комплексное сравнение по проектным вариантам и с конкурирующими объектами основных технических параметров и экономических показателей, формирующих заданный критерий, для выбора наилучшего вари анта по максимуму (или минимуму) целевой функции.

Теоретические положения ТЭА базируются на работах выдающихся ученых:

Д.Б. Кларка (1847-1938) — теория предельной полезности;

А. Маршалла (1842-1924) — теория издержек производства;

В. Леонтьева (1906-1994) — теория соотношения затрат и выпуска;

Л. Канторовича (1912-1986) — теория и методы оптимизации проектных решений и др.

Какие же основные проблемы и задачи приходится решать при организации проведения ТЭА проектных решений в системе создания и освоения новой техники (СОНТ)?

Во-первых, своевременность ТЭА с целью исключения потерь, возникающих при его проведении post factum. Анализ должен пронизывать весь процесс СОНТ — от маркетинговых исследований до освоения производства. Переход от предыдущего к последующему этапу создания техники возможен только при удовлетворении требований заказчика, реализуемых на данном этапе, и при полной уверенности в эффективности принятых решений.

Во-вторых, важна надежность ТЭА, его объективность. Анализ должен основываться на тщательных маркетинговых исследованиях; научно обоснованной методике; независимой вневедомственной экспертизе.

В-третьих, необходимо применять принципы моделирования для обеспечения прямой и обратной связи. Экономико-математические модели должны «встраиваться» в процесс проектирования и приводить к получению оптимальных технико-экономических решений. Это позволит перейти от систем автоматизированного проектирования (САПР) к системам автоматизированного технико-экономического проектирования (САТЭП).

В-четвертых, надо учитывать вероятностный характер рас четов, основанных в большинстве на маркетинговых исследованиях, статистических данных, а также экспертных оценках. В оптимизируемых технических параметрах необходимо предусматривать определенный допуск на неточность расчетов.

В-пятых, учитывать несоответствие между информационной базой, основывающейся, как правило, на статистике и опыте прошлых лет, и прогнозным характером расчетов.

Пути решения перечисленных задач и проблем ТЭА рас смотрены в данном учебном пособии.

Качество проектных решений определяет конкурентоспособность изделия, эффективность его производства и эксплуатации и в значительной степени — конкурентоспособность производителя или пользователя.

Проектные решения — решения, касающиеся конструкции объекта (изделия машино- или приборостроения) и технологии его изготовления (этим определением не охватывается весь спектр проектных решений, так как в широком понимании к ним относятся, например, и управленческие решения, которые в данном пособии не рассматриваются). Проектные решения могут приниматься на различных этапах жизненного цикла изделия.

Жизненный цикл — период времени от начала работ по созданию изделия до его утилизации; он включает такие этапы, как:

• предпроектное исследование;

• проектно-конструкторская и технологическая разработка;

• подготовка и освоение производства;

• производство;

• эксплуатация;

• утилизация.

В процессе предпроектного исследования формируются параметры и показатели технического задания (ТЗ) на проектирование на основе анализа и прогнозирования технического уровня конкурентных изделий, а также на основе изучения, анализа и прогнозирования потребностей рынка. Следовательно, принимаемые решения относятся к номенклатуре и уровню тех показателей, которые должен обеспечить конструктор при разработке изделия в целях соответствия потребностям рынка и конкурентоспособности.

В ТЗ включается очень ограниченный круг показателей, определяющих в основном функциональное назначение изделия. Например, в ТЗ на проектирование автомобиля включаются тип автомобиля; тип двигателя и трансмиссии; грузоподъемность (пассажировместимость); максимальная скорость; объем выпуска; лимитная, т.е. максимально допустимая, цена автомобиля.

На этапе проектно-технологической разработки решения принимаются по:

• принципиальным, функциональным, структурным, кинематическим и прочим схемам изделия;

• уровню надежности;

• уровню унификации;

• уровню, технологичности;

• выбору материалов;

• технологии изготовления и т.п.

Как известно, проектно-технологическая разработка осуществляется поэтапно в соответствии со структурной иерархией объекта (системы, подсистемы, узлы, детали).

Типовое содержание стадий и этапов разработки приведено в табл. 1.

| Стадия разработки | Содержание работ |

| 1 Предпроектные исследования | Анализ и прогнозирование уровня техники в данной области и в смежных областях; исследования проблемных вопросов; анализ предполагаемых условий эксплуатации; рекомендации по параметрам изделия и техническим условиям; анализ рынка и установление перспективного объема выпуска. |

| 2 Техническое задание (ТЗ) и техническое предложение | Поиск и изучение патентной, научной и нормативной информации. Разработка и согласование с заинтересованными организациями ТЗ на проектирование. Технико-экономическое обоснование целесообразности разработки. Выяснение принципиальных путей создания изделия, уточнение общего объема работ, сроков выполнения и затрат. |

| 3 Эскизный проект (ЭП) | Составление и проработка принципиальной и кинематической схем изделия. Компоновка. Проведение основных расчетов. Выбор общих конструктивных и технологических решений. Разработка чертежей общего вида. Проектирование и изготовление макета изделия и его наиболее сложных функциональных частей. |

| 4 Технический проект (ТП) | Доработка чертежей и схем по результатам защиты ЭП. Определение уровня унификации и стандартизации. Расчеты на прочность и надежность. Технологическая отработка. Макетирование составных частей. |

| S Рабочий проект | Доработка конструктивных и схемных решений по результатам защиты ТП. Создание рабочей документации и передача ее в опытное производство. Изготовление деталей и сборочных единиц. Общая сборка изделия, наладочные работы, Испытания. Корректировка документации по результатам испытаний, Испытания на надежность. Проведение соответствующих экспертиз (патентной, по уровню стандартизации). Передача документации и опытного образца заказчику. |

На этапе освоения производства принятые решения уточняются и дорабатываются в соответствии с возможностями производства и результатами испытаний опытных образцов; в документацию вносятся конструкторские и технологические изменения, позволяющие повысить уровень технологичности и унификации и, в целом, качество объекта.

На этапе производства продолжается уточнение конструкции и технологии, направленное главным образом на снижение себестоимости изделия и уменьшение производственного брака.

В процессе эксплуатации разработчики совершенствуют изделие, используя обратную связь (в виде рекламаций потребителя или целенаправленно налаженного сбора статистической информации о поведении объекта в тех или иных условиях), и принимая соответствующие решения по изменению конструктивных, технологических и прочих характеристик.

На любом этапе жизненного цикла проектные решения преследуют одну главную цель — создать изделие, в наибольшей степени удовлетворяющее конкретного потребителя по техническим и экономическим показателям и обеспечивающее разработчику и производителю снижение затрат или - увеличение прибыли.

Потребитель выбирает изделие среди функциональных аналогов-конкурентов с целью получить максимальный эффект от использования этого изделия. Чем выше качество, чем лучше технические параметры, тем эффект больше. Однако производитель может обеспечить эти лучшие показатели, только вкладывая дополнительные средства в проектирование и изготовление более качественного изделия.

Этот компромисс в условиях рыночной экономики решает цена, которая, с одной стороны, благодаря повышению качества и увеличению объема продаж должна принести прибыль изготовителю; с другой стороны, за счет свойств, более удовлетворяющих потребителя, нежели свойства аналогов-конкурентов, принести прибыль потребителю.

Следовательно, для принятия решения необходимо вы явить интересующие потребителя параметры и показатели и установить, как они влияют друг на друга. Часто даже для технических показателей улучшение одних приводит к ухудшению других, что требует компромиссных решений.

Технико-экономический анализ проектных решений — это исследование взаимосвязи технических, организационных и экономических параметров и показателей объекта, позволяющее найти наилучшее проектное решение при выбранном критерии. Такое исследование может быть также названо параметрическим ТЭА.

Следовательно, основная предпосылка ТЭА — возможность альтернативных решений, а задача ТЭА — обеспечение наилучшего решения при выборе схемы и материала объекта, технологии его изготовления и т.п. на конкретной стадии жизненного цикла изделия.

Конечно, каждый разработчик в силу своего опыта и интуиции всегда стремится к принятию наилучших решений, однако использование определенных правил и приемов позволяет повысить эффективность проектирования. Один из таких приемов — использование экономико-математического моделирования.

Пример

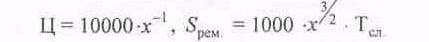

Проектируется устройство. Необходимо принять решение об уровне его надежности, определяемой числом отказов в единицу времени. Уровень надежности определяет, с одной стороны, цену устройства, с другой — затраты на устранение неисправностей в процессе эксплуатации.

Эти зависимости могут быть представлены в следующем виде (рис. I):

где х — число отказов в год, Ц — цена устройства, Sрем — годовые затраты на устранение неисправностей,

Тсл — срок службы устройства, 5 лет.

Приняв в качестве критерия эффективности решения полную цену потребления устройства Цпотр., запишем целевую функцию

Цпотр. = 10000 x-1 +1000x3/2Тсл .

Минимизация цены потребления повысит конкурентоспособность изделия и увеличит объем продаж.

Решение. Первая производная от целевой функции по «х»

Ц'потр. = - 10000 х-2 +7500x1/2 =0.

Откуда х5 = 1,77 и, следовательно, х~ 1,1 отк/год.

Таким образом, формирование математической модели, соответствующей поставленной задаче, включает формализацию критерия в виде целевой функции, выявление и формализацию зависимостей между показателями в виде ограничений и установление граничных условий, т.е. предельно допустимых значений используемых в анализе параметров и показателей.

Ограничения могут быть по своему происхождению теоретическими и статистическими. Теоретические всегда справедливы и для их получения не нужны никакие дополнительные эксперименты (разве лишь математические выкладки). Однако чаще всего на практике между параметрами и показателями нет известной функциональной зависимости. Ее может заменить аналитическая зависимость, полученная в результате сбора и обработки статистических данных.

Принятый критерий может оценивать желательные качества (тогда — максимизация критерия), или — нежелательные (минимизация критерия).

Соответственно, получаем целевую функцию полезности или потерь.

Максимум и минимум целевой функции объединяются понятием «экстремум». В практических задачах переменные не могут изменяться от 0 до ; задаются граничные условия, в пределах которых и находится искомое значение показателя, при котором целевая функция приобретает максимальное или минимальное значение. Это значение называют оптимумом. Понятие «оптимум» шире понятия «экстремум». Если экстремум есть не у всех функций, то в практических задачах оптимум есть всегда.

Если в постановке задачи отсутствуют ограничения и граничные условия и задана только целевая функция, то это задача безусловной оптимизации. Для этих задач понятия «оптимум» и «экстремум» совпадают.

Присутствие ограничений и граничных условий формирует задачу условной оптимизации. Увеличение числа ограничений не улучшает, как правило, оптимального решения и часто, при противоречивости требований, может привести к несовместности, т.е. к отсутствию решения задачи, удовлетворяющего всем поставленным условиям.

В качестве критерия могут использоваться как технические, так и экономические показатели. Соответственно, в первом случае одним из ограничений является экономический показатель, во втором — заданное значение технического показателя или параметра.

Описанное моделирование проектных задач позволяет найти оптимальное проектное решение для конкретных исходных данных и провести анализ чувствительности, т.е. определить устойчивость найденного решения при изменении параметров и показателей, участвующих в модели; использовать системы технико-экономической оптимизации в системах автоматизированного проектирования (САПР) и постепенно перейти к системам автоматизированного технико-экономического проектирования (САТЭП) с разработкой типовых алгоритмов и программ в зависимости от этапа разработки, состава пара метров и показателей, выбранного критерия.

Это потребует создания соответствующих баз данных по технико-экономическим показателям.

Если при формализации критерия эффективности не удается представить его в виде непрерывной функции рассматриваемой совокупности показателей, то задача из оптимизационной превращается в задачу выбора наилучшего варианта из рассмотренных возможных по принятому критерию (такую ситуацию легко рассмотреть на приведенном примере).

Методы и приемы параметрического ТЭА обусловлены наличием исходной информации по этапам создания изделия и связаны с параметрами и показателями, определяющими его технический уровень и качество. Поскольку объектом технико-экономического анализа могут служить как изделия в целом, так и подсистемы, агрегаты, узлы и детали изделия, объем информации увеличивается по ходу создания объекта, благодаря чему появляется возможность проверки и корректирования принятых решений. Процесс технико-экономического проектирования превращается в ряд последовательных итераций по частным критериям, обеспечивающим в итоге

наилучшее решение в соответствии с глобальным критерием, принятым для проекта в целом.

Последовательность и методика проведения параметрического ТЭА не зависят от объекта, поставленной задачи и стадии разработки объекта.

Основные этапы проведения параметрического ТЭА:

• постановка задачи;

• формирование системы технических и экономических показателей;

• выбор критерия;

• сбор и анализ информации; установление области изменения параметров и показателей, а также условий производства и эксплуатации объекта;

• прогнозирование показателей;

• разработка технико-экономических и экономике - математических моделей; формализация критерия;

• выполнение расчетов;

• анализ результатов и оценка чувствительности; систематизация информации и принятие решения.

При проектировании сложных технических систем используют понятие о внешних и внутренних параметрах и показателях.

Внешние характеризуют систему с точки зрения потреби теля (надежность, производительность, помехоустойчивость, скорость передачи информации и пр.), а внутренние оценивают систему и ее иерархию (изделие — агрегат — узел — сборочная единица — деталь) с точки зрения разработчика. Подобное деление условно, но весьма полезно при выработке технического задания на проектирование и при оптимизации. При этом целесообразно целевую функцию и ограничения на внешние параметры выразить через внутренние параметры и показатели.

Система технико-экономических показателей изделия

Задачей разработчиков является создание устройства заданного функционального назначения, удовлетворяющего требованиям определенного сегмента рынка (требованиям конкретных потребителей) и соответствующего заданным условиям эксплуатации. Следовательно, изделие должно обладать определенными свойствами.

Свойство — объективная особенность изделия, которая может проявляться при его создании или эксплуатации. Существуют свойства, которые характеризуют изделие как объект проектирования (например, конструктивная преемственность, новизна, сложность, патентная чистота и пр.), как объект производства (материалоемкость, трудоемкость и пр.), как объект эксплуатации (производительность, мощность, скорость, безопасность и т.д.).

Совокупность этих свойств, обусловливающих пригодность к удовлетворению определенных потребностей, формирует качество изделия. Показатель качества — количественная характеристика одного из свойств. Таким образом, показателями качества могут быть любые показатели и пара метры изделия, определяющие уровень удовлетворения определенных потребностей, т.е. уровень качества.

Одна из классификаций показателей представлена в табл. 2.

Таблица 2

| Признак классификации | Показатели |

| Характеризуемые свойства | Назначения, надежности, технологичности, эргономичности, эстетические, экологические, стандартизации и унификации, безопасности, транспортабельности, патентно-правовые |

| Единицы измерения | Натуральные Стоимостные |

| Количество характеризуемых свойств | Единичные (частные) Комплексные (обобщенные) |

| Форма использования | Абсолютные Относительные |

| Характер получения | Задаваемые (регламентируемые) Выбираемые Расчетные Прогнозируемые |

Относительные показатели качества используются в двух разновидностях:

- в виде отношения между различными абсолютными показателями одного изделия (например, эксплуатационные расходы на единицу мощности, р/вт, или производительности, р/шт.); такие показатели называются удельными, или расходными —хj,

- в виде отношения абсолютных показателей проектируемого изделия к тем же абсолютным показателям изделия, принятого за базу для сравнения — хi отн,

Единичные показатели относятся только к одному из свойств, комплексные служат для оценки изделия по не скольким наиболее важным свойствам.

Технический уровень изделия — это относительная характеристика качества, основанная на сопоставлении значений ряда показателей, определяющих техническое совершенство оцениваемого изделия, с базовыми значениями. В качестве базовых при этом используют показатели перспективных изделий или лучших образцов отечественной или зарубежной техники, аналогичной по функциональному назначению и условиям эксплуатации.

Сравнивать различные варианты разрабатываемой техники, отличающиеся множеством показателей, по-разному влияющих на технический уровень, весьма сложно. Поэтому стремятся использовать обобщающий показатель в виде главного или средневзвешенного.

Главный показатель отражает, как правило, основное на значение изделия. Желательно, чтобы он был представлен в виде функциональной зависимости от остальных единичных показателей. Если функциональной зависимости не существует, можно оценивать технический уровень только по главному показателю, а остальные учитывать в виде ограничений.

При использовании средневзвешенного (обобщающего) показателя технического уровня Роб формируют условную функцию предпочтения в виде средневзвешенного арифметического - Pоб = bi хi отн , или средневзвешенного геометрического значения Р =Пхbii отн , взвешивая единичные относительные показатели качества хi отн, по их значимости bi, в суммировании и произведении учитывается все число показателей.

Следовательно, возникают проблемы отбора показателей, включаемых в анализ; определения значимости bi, каждого показателя в полученной совокупности, исходя из условия

bi=1; выбора базы сравнения. Все перечисленные задачи решаются с использованием экспертных методов, таких как ранжирование, метод непосредственной оценки, метод парных сравнений, метод последовательных предпочтений и т.п.

Собранная информация об изделии и его показателях может быть отражена в «Карте технического уровня» и использована при постановке на производство новых изделий и снятии устаревших; при анализе динамики качества; при решении задач ТЭА и ценообразования.

Рассмотрим группирование показателей в соответствии с теми свойствами, которые они характеризуют.

Показатели назначения характеризуют изделие как объект эксплуатации и являются определяющими при разработке изделия. Они выражают основные функции изделия и определяют область его применения (производительность, точность, мощность, скорость, быстродействие и т.п.).

Показатели технологичности характеризуют изделие как объект производства (производственная технологичность) и как объект эксплуатации (эксплуатационная технологичность). Это, как правило, расходные показатели, оценивающие расход массы материалов, труда, энергии при изготовлении или использовании изделия. Основные показатели производственной технологичности — материалоемкость, трудоемкость, энергоемкость и технологическая себестоимость. Общая материалоемкость соответствует норме расхода материала на изделие и определяется как G=Gч + Gо,

где Gч — конструкционная материалоемкость, соответствующая чистой массе изделия после завершения всех технологических операций и определяемая качеством принятых конструкторских решений;

Gо — технологическая материалоемкость, соответствующая массе отходов при изготовлении изделия и отражающая качество технологических процессов изготовления изделия. Чем технологичнее конструкция, тем выше коэффициент использования материалов kим, определяемый как kим = Gч/ G . Для сравнения технологичности раз личных вариантов конструкции используют показатели удельной материалоемкости, например Gi , = G/xi , где хi — один из основных технических параметров или показателей.

Технологическая трудоемкость определяется временем, затрачиваемым основными производственными рабочими на изготовление единицы продукции, tт, ч/шт.

Технологическая себестоимость — стоимостной показатель, и представляет собой затраты на осуществление технологических процессов изготовления изделия, Sт , руб./шт.

Эксплуатационная технологичность характеризуется расходом вспомогательных материалов, энергии, топлива, а так же трудоемкостью обслуживания изделия при использовании.

Показатели технологичности очень важны, так как в машиностроении затраты на материалы составляют 50-70%, а затраты на заработную плату 10-20% полной себестоимости изделия.

В ТЗ часто включают базовые значения технологичности, которые определяют по задаваемым удельным показателям.

Однако рассчитать фактические значения материалоемкости и трудоемкости можно только на стадиях технического и рабочего проектирования.

Показатели надежности (вероятность безотказной работы, наработка на отказ, долговечность, ремонтопригодность и др.) во многом определяют эффективность эксплуатации изделия, так как снижение надежности уменьшает результативность работы и увеличивает эксплуатационные затраты. Для неремонтируемых изделий показателем безотказности служит вероятность безотказной работы, для ремонтируемых — наработка на отказ.

Показатель, характеризующий долговечность по наработке, называется средним ресурсом; показатель, характеризующий долговечность по календарному времени — средним сроком службы. Ремонтопригодность характеризуется средним временем восстановления и такими показателями, как коэффициент готовности и коэффициент технического использования.

Показатели стандартизации и унификации характеризуют соотношение оригинальных, стандартизованных и заимствованных узлов и деталей, их долю в общей номенклатуре узлов и деталей. Повышение уровня стандартизации и унификации позволяет сократить затраты на разработку конструкции и технологии, расширить области применения массового и серийного производства и, следовательно, снизить себе стоимость изделия, повысить его ремонтопригодность и уменьшить эксплуатационные затраты.

Патентно-правовые показатели включают:

• показатель патентной чистоты, который позволяет судить о возможности беспрепятственной реализации изделия в РФ и за рубежом;

• показатель патентной защиты, позволяющий судить о воплощении в изделии отечественных технических решений, защищенных патентами в РФ и странах предполагаемого экспорта.

Эргономические показатели характеризуют систему «человек-изделие» и включают гигиенические (освещенность, температура, влажность, напряженности магнитного и электрического полей, запыленность, излучение, токсичность, шум, вибрация, перегрузки), антропометрические, физиологические и психологические показатели.

Эстетические показатели отражают информационную выразительность, рациональность формы, целостность композиции, совершенство производственного выполнения и стабильность товарного вида.

Экологические показатели характеризуют особенности продукции, определяющие уровень вредных воздействий на окружающую природную среду, которые возникают при эксплуатации или потреблении продукции (содержание вредных примесей в выбросах, излучение при хранении и транспортировании и т.п.).

Показатели безопасности определяют степень защиты человека при эксплуатации или потреблении продукции, например, вероятность безопасной работы человека в течение определенного времени, сопротивление изоляции токоведущих частей, электрическая прочность высоковольтных цепей и пр.

Показатели транспортабельности характеризуют приспособленность изделия к перемещениям в пространстве, не связанным с эксплуатацией или потреблением, и чаще всего определяются затратами на перемещение.

Эргономические и экологические показатели, а также показатели безопасности должны соответствовать требованиям и нормам российских или международных стандартов. Для многих изделий производственно-технического назначения разработаны нормативные документы по определению круга показателей, используемых при составлении карты технического уровня.

Экономические показатели в той же степени, как и технические, отражают интересы разработчика, производителя или потребителя. К ним могут быть отнесены затраты на разра ботку (создание) изделия; затраты на подготовку и освоение его производства на предприятии-изготовителе; капитальные (единовременные) вложения в производство; капитальные вложения в сфере эксплуатации; себестоимость и цена изделия; текущие эксплуатационные затраты потребителя; затраты на утилизацию и т.п.

При разработке и совершенствовании сложных технических систем (СТС) приходится учитывать десятки показателей. Они классифицируются

• по виду: стандартизационные, конструкционные, производственные, эксплуатационные, экономические;

• по способу получения: задаваемые (стандартами, заказчиком и т.п.), выбираемые или получаемые при компоновке, рассчитываемые;

• по стадиям проектирования, поскольку многие параметры и показатели выявляются постепенно, в процессе проектирования.

Совокупность технических и экономических показателей определяет востребованность изделия рынком, его конкурентоспособность. При этом экономические показатели, как правило, являются функцией технических (например, достижение более высокой производительности, точности, надежности, безопасности и пр. требует соответствующих затрат на разработку и производство). Хотя возможна и иная ситуация: ограниченность денежных или временных ресурсов приводит к низкому уровню технических характеристик. Для выявления связи между показателями в параметрическом ТЭА используется технико-экономическое моделирование. Эти модели устанавливают только наличие связи, например,

S = f(x1,x2,…xn)

где x1,x2,…xn — технические параметры проектируемого объекта или его элементов, S — себестоимость объекта. Параметры технико-экономической модели выбирают на основе экспертных оценок с последующим определением тес ноты связей, т.е. степени влияния технического параметра на себестоимость. Используя технико-экономические модели, разрабатывают математические зависимости, формализующие целевую функцию или ограничения в экономике - математической модели. При этом на ранних стадиях проектирования используются упрощенные технико-экономические модели применительно к объекту в целом; в дальнейшем, при увеличении объема статистической или маркетинговой информации по составным частям изделия значениям их технических параметров необходимо переходить к более дифференцированным моделям.

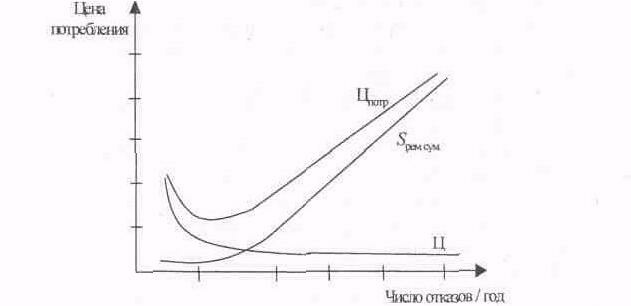

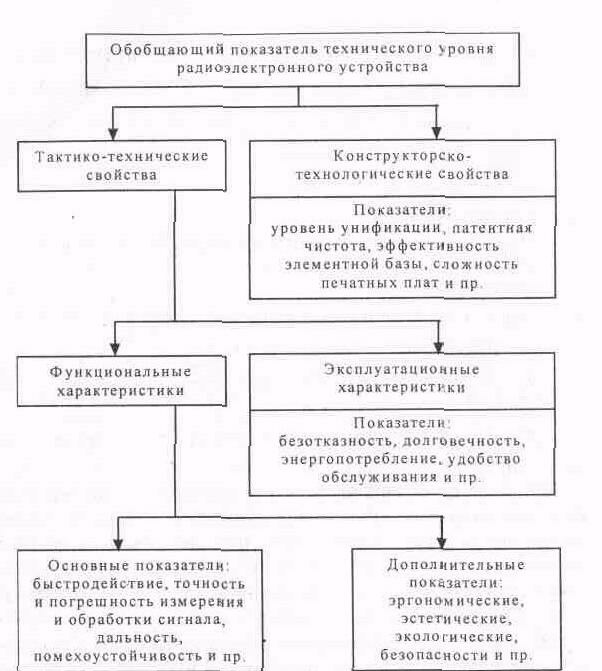

При анализе функциональной и структурной взаимосвязи показателей, а также при определении их значимости можно использовать представление совокупности показателей в виде иерархической структуры, подобной иерархической структуре самого объекта ТЭА. Группирование и иерархия показателей зависят от типа проектного решения, предпочтений потребителей, задач технико-экономического анализа и пр. и выявляются в результате опросов потребителей и экспертного анализа. На рис. 2 и рис. 3 приведены различные подходы к формированию обобщающего показателя технического или технико-экономического уровня. Использование таких схем позволяет более обоснованно определить весомость единичных показателей качества для оценки влияния их динамики на качество объекта в целом.

Рисунок 2. Схема формирования обобщающего показателя технического уровня

В схеме, представленной на рис. 3, технические и экономические показатели включены в единую систему определения обобщающего показателя технико-экономического уровня. Такой подход наиболее правомерен на ранних стадиях проектирования, когда объем информации об изделии крайне мал и прогнозировать экономические показатели можно лишь с очень небольшой точностью.

Рисунок 3. Схема формирования обобщающего показателя технико-экономического уровня автомобиля

При построении иерархических схем параметров и показателей изделия целесообразно следовать следующим правилам:

1) при наличии взаимозависимых показателей один лучше исключить;

2) взаимосвязь показателей вводится в экономико-математическую модель в виде ограничений;

3) показатели, уровень которых устанавливается или ограничивается стандартами или общепринятыми нормами (например, нормы безопасности), вводятся в модель как граничные условия.

На разных этапах жизненного цикла изделия в схему могут быть включены различные показатели, поскольку меняются требования потребителей и условия эксплуатации; по аналогичным причинам может меняться и значимость показателей.

Процесс отбора, ранжирования и определения уровня технических показателей должен осуществляться параллельно с техническим прогнозированием, т.е. определением основных направлений развития изделий данного вида. Техническое, или инженерное проектирование использует как исследовательское (поисковое) прогнозирование, отражающее естественный процесс развития техники, так и нормативное прогнозирование, связанное с постановкой и решением нормативной задачи.

Методы прогнозирования могут быть фактографическими (формализованными) или экспертными. Фактографические методы, основанные на статистических данных (регрессионные модели, факторный анализ, экстраполяция и метод огибающих кривых), позволяют получить прогноз эволюционного развития изделия и не всегда могут предсказать скачкообразные изменения параметров и показателей.

Некоторые структурно-аналитические методы (также относящиеся к формализованным) — морфологический анализ, сценарный анализ, дерево целей (т.е. анализ иерархий), так же как и экспертные методы позволяют предусмотреть не только эволюционные, но и революционные изменения в развитии качества изделия. Например, используя метод огибающих кривых, можно определить наиболее вероятные сроки перехода к принципиально новым видам продукции или технологии на основе формализованного описания огибающей кривой и последующей экстраполяции тенденций.