Тема Планирование и управление товарно-материальными запасами

| Вид материала | Документы |

- План и программа аудиторской проверки операций 26 с материальными запасами Выводы, 109.95kb.

- Тема: «Информационные технологии в управлении материальными запасами», 428.38kb.

- Оптимизационные модели и методы управления товарно-материальными запасами 08. 00., 408.67kb.

- Системы управления товарно-материальными запасами при независимом спросе в этой главе, 1130.02kb.

- Реферат по дисциплине «Математические методы системного анализа и теории принятия решений», 254.37kb.

- Качественное бизнес-образование для Вас!, 66.19kb.

- Кафедра экономики и управления курсовая работа по курсу: «Информационные технологии, 872.46kb.

- Логистика запасов категория товарно-материальных запасов, 119.55kb.

- 6. Управление запасами, 114.28kb.

- Эффективное управление запасами на предприятии, 65.78kb.

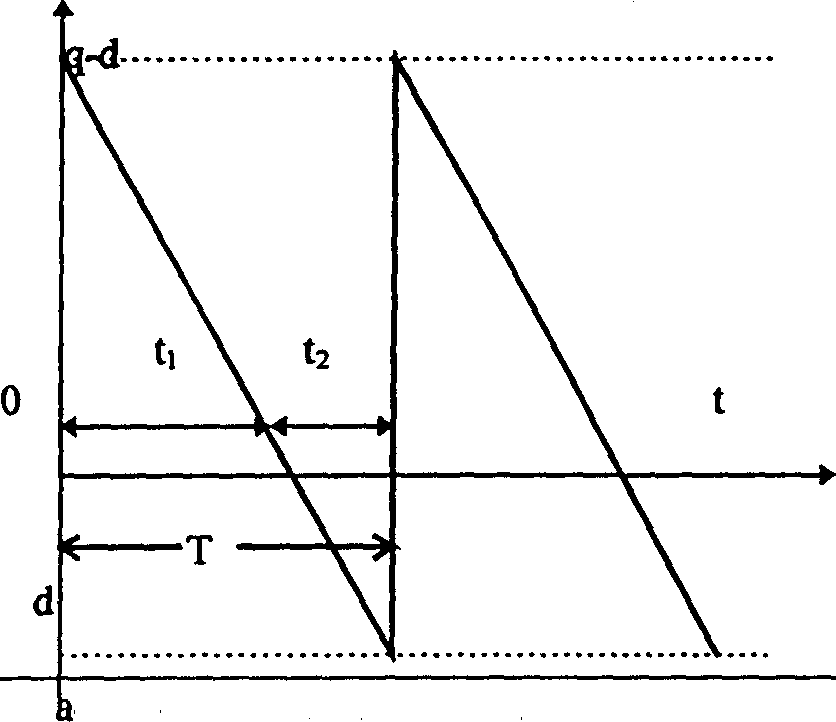

4. Модель планирования дефицита

Во многих случаях при закупке товаров у поставщиков экономически выгоднее бывает допустить отсутствие товаров в течение какого-либо промежутка времени, чем поддерживать их постоянное наличие. Для управления запасами в таких системах используется модель, в которой в течение определенного времени запас отсутствует, то есть допускается дефицит запасов и убытки из-за дефицита запасов. При этом возможны два варианта:

- В рамках первого подхода дефицит товаров восполняется по заказам покупателей из следующей поставки. В этом случае максимальная величина запасов равна разнице объема заказа Q и максимального неудовлетворенного спроса, возникающего в течение времени дефицита (Q - d).

Рис. 4.1. Уровень запасов от времени

Цикл заказа Т состоит из времени потребления запасов t1 и времени отсутствия запасов t2. Таким образом, в течение цикла запаса Т на складе хранится следующее количество запасов:

(4.1)

(4.1)где Q – оптимальный размер заказа; d – максимальный размер дефицита.

Аналогично определяется средний уровень дефицита в течение времени t2 по формуле:

(4.2)

(4.2)В условиях известного и линейного спроса D за период (год) количество заказанных партий товара будет составлять N = D / Q (формула 2.5), а интервал заказа будет определяться формулой (2.6) Т = Q / D.

Таким образом, можно определить t1 и t2:

(4.3)

(4.3) (4.4)

(4.4)Определяем вид уравнения общей стоимости, включающий три составные части:

- Годовую сумму затрат на размещение заказов:

(4.5)

(4.5)- Годовую сумму затрат на хранение запасов:

(4.6)

(4.6)- Годовую сумму издержек из-за отсутствия запасов:

(4.7)

(4.7)Годовые суммарные затраты на управление запасами будут определяться следующей формулой:

(4.8)

(4.8)Для минимизации данной функции, уравнение необходимо продифференцировать по двум независимым переменным Q и d.

Оптимальный размер заказа равен:

(4.9)

(4.9)А максимальный размер дефицита составит:

(4.10)

(4.10)2. В рамках второго подхода спрос, возникающий на товары в течение времени дефицита, не удовлетворяется. Поэтому максимальный уровень запасов совпадает с объемом заказа qMAX = Q.

Расчеты общей стоимости запасов будут аналогичны приведенным выше, с учетом замены (Q - d) на Q и Q на (Q + d).

В этом случае уравнение общей стоимости примет вид

(4.11)

(4.11)Применяя операцию дифференцирования по частям, получаем оптимальный размер заказа:

(4.12)

(4.12)А максимальный размер дефицита составит:

(4.10)

(4.10)5. Учет фактора неопределенности в поставках запасов

Оценка потерь из-за отсутствия запасов достаточно сложная задача и требует анализа всех возможных сценариев развития событий. Для предотвращения данных убытков на складе создают резервный запас.

Резервный запас - это дополнительное количество запасов на складе для снижения вероятности дефицита запасов вследствие непредвиденной задержки времени поставки или превышения ожидаемой потребности в запасах за время поставки.

Перед тем как рассматривать резервные запасы, определим точку перезаказа. Предположим, что спрос на товарно-материальные ценности известен абсолютно точно, но проходит 5 дней, прежде чем заказ будет получен (tn = 5 дней). По формуле (2.12) нашли, что оптимальный заказ был 200 ед., в результате чего заказ размещается каждые 10 дней. Если расход устойчив, то фирме понадобится теперь размещать заказ за 5 дней до исчерпания ее запасов, т.е. при количестве запасов на складе qЗ = 100 ед.

Таким образом, порог возобновления заказа - 100 ед. Когда через 5 дней будет получен новый заказ, фирма как раз использует последние из имевшихся у нее запасов. Этот пример порога возобновления заказа проиллюстрирован на рис. 5.1.

Рис. 5.1. Пример порога возобновления заказа

Когда мы допускаем неопределенность в спросе на товарно-материальные запасы, а также в сроках выполнения заказа, становится желательным создание резервного запаса. Эта концепция представлена на рис. 5.2 и 5.3.

Рис. 5.2 показывает, что произошло бы при наличии у фирмы резервного запаса, равного 100 ед., и при ожидаемом объеме спроса — 200 ед. за каждые 10 дней, а также сроке выполнения заказа 5 дней. Заметим, что если бы резервный запас равнялся 100 ед., порог возобновления заказа следовало бы установить на уровне 200 ед., в отличие от первоначальных 100 ед. Другими словами, порог возобновления заказа определяет объем резервного запаса.

Рис. 5.2. Ожидаемый спрос и время выполнения заказа

Фактический опыт фирмы из данного примера показывает рис. 5.3.

Из первого сегмента графика спроса видно, что фактический расход оказался несколько меньшим, чем ожидалось. (Наклон линии реального спроса меньше, чем линии ожидаемого, изображенной в верхней части рисунка.) При достижении порога возобновления заказа, равного 200 ед., размещается заказ на дополнительные 200 ед. запасов. Как видно, для того, чтобы восполнить запасы, потребовалось 4 дня вместо ожидаемых 5.

Во втором сегменте графика расход намного больше, чем ожидалось, в результате чего запасы быстро сокращаются. При остатке запасов 200 ед. снова размещается заказ на 200 ед., но теперь для их получения требуется 6 дней. Под воздействием этих двух факторов происходит серьезное вторжение в резервный запас.

Рис. 5.3. Фактический спрос и время выполнения заказа

В третьем сегменте графика спроса расход приблизительно равен ожидаемому, т. е. наклон линий ожидаемого и фактического расхода примерно одинаков. Так как в конце предыдущего сегмента расходов запасы были слишком малы, заказ размещается почти немедленно. Срок выполнения заказа оказывается равным 5 дням.

В последнем сегменте графика спроса расход немного превышает ожидаемый уровень. Срок, необходимый для получения заказа, составляет 7 дней, что намного больше ожидаемого. Совокупность этих двух факторов снова вынуждает фирму обратиться к резервному запасу.

Этот пример демонстрирует важность резервных запасов для компенсации случайных колебаний расхода товарно-материальных ценностей и сроков выполнения заказа. Если бы не было такого запаса, в двух из рассмотренных случаев фирма осталась бы без материалов.

Основные проблемы (вопросы) формирования резервного запаса:

•Каков должен быть оптимальный уровень резервного запаса для защиты от дефицита или как часто мы можем допускать дефицит?

•Каков должен быть уровень возобновления заказа для достижения оптимальной защиты от дефицита?

Предложенные модели управления запасами основаны на детерминированности поведения покупателей и поставщиков. Другими словами, считается полностью определенным в любой момент времени спрос на продукцию и сроки поставки заказов. В системах управления запасами, основанных на детерминированности, т.е. точном определении условий хозяйствования, размер повторного заказа, а также время его размещения являются константами; момент размещения и уровень запасов при повторном заказе определяют единственную точку повторного заказа.

На практике в условиях рыночного хозяйствования огромную роль играет фактор неопределенности. Поэтому применение детерминированных моделей ограничено. В таких ситуациях необходимо применение других подходов, учитывающих неопределенность спроса и времени поставок. Обе эти величины колеблются во времени и могут не быть постоянными и строго фиксированными. В таких случаях необходимо применение недетерминированных моделей, учитывающих фактор риска.

Наиболее распространен вероятностный подход к решению данной задачи. При построении вероятностных моделей предполагается, что спрос имеет характеристики стандартных статистических распределений (нормального, Пуассона и др.). В таких моделях вводится понятие уровня обслуживания, т.е. вероятности нехватки запасов в течение одного цикла запаса. Если величина уровня обслуживания задана, то в условиях неопределенности спроса достичь ее можно повышением уровня повторного заказа, прибавив к среднему спросу величину резервного запаса. В этих случаях необходимо компенсировать возрастание стоимости хранения запасов снижением стоимости их нехватки.

Наиболее известны два подхода к определению резервного запаса.

1. Циклическая модель повторного заказа (метод постоянного периода). При этом заказ выдается на разное количество продукции через строго фиксированные промежутки времени.

2. Уровневая модель повторного заказа (метод постоянного заказа). При этом заказ выдается при снижении запасов до фиксированного уровня через неравные промежутки времени, обусловленные неравномерностью спроса.

При использовании любой модели необходимо определить критерий оптимизации системы управления. В данном случае рассматриваются два критерия:

- достижение необходимого уровня обслуживания (вероятности нехватки) - максимум эффекта,

- минимизация стоимости запасов - минимум затрат.

МЕТОД ПОСТОЯННОГО ПЕРИОДА (см. рис. 5.4).

- Время между размещением заказов постоянно и равно оптимальному периоду:

(5.1)

(5.1)- Потребность и время поставки переменные;

- Величина заказа непостоянна и равна разности между целевым запасом и остатком запасов на складе в момент размещения нового заказа.

Целевой запас должен обеспечивать такой уровень запасов, чтобы удовлетворить потребность до следующего поступления товара на склад с учетом переменности потребности и времени поставки (формула 5.2):

Средняя Средняя Резервный

ЦЕЛЕВОЙ = потребность за + потребность за + запас

ЗАПАС оптимальный период среднее время доставки

Резервный запас при данном методе управления запасами будет больше, чем в методе постоянного заказа, так как промежуток времени, на котором приходится учитывать неопределенность потребности, становится больше на время оптимального периода и, следовательно, неопределенность потребности тоже становится больше.

Преимущества метода постоянного периода:

- Состояние запасов отслеживается только один раз в течение оптимального периода.

- Позволяет предсказать и спланировать время занятости персонала, приводит к более ритмичной работе, требует меньшей загрузки персонала.

- Возможна ситуация, когда будут образовываться группы товаров с одинаковым оптимальным периодом и одним и тем же временем перезаказа, что приведет к дополнительной экономии затрат на управлении.

- Возможна организация комбинированного заказа, что приводит к экономии затрат на выполнение заказов

Недостатки метода постоянного периода:

- Требует более высокого уровня резервного запаса (чем метод постоянного заказа), что приводит к завышению затрат на хранение.

- Непостоянный размер заказа может оказаться неудобным для поставщиков.

Рис. 5.4. Метод постоянного периода

Условия применимости метода постоянного периода:

- Применим для недорогостоящих товаров (категории В и С), а также для товаров с высокой оборачиваемостью и для позиций со значительными колебаниями потребности. Привлекателен при возможности комбинированного заказа.

- При использовании для дорогостоящих позиций необходим тщательный анализ соотношения затрат на хранение и других видов затрат.

МЕТОД ПОСТОЯННОГО ЗАКАЗА (см. рис. 5.5)

- Новый заказ размещается при достижении остатка на складе точки перезаказа - qЗ (формула 5.3):

ТОЧКА = Резервный + Средняя потребность

ПЕРЕЗАКАЗА запас за среднее время поставки

- Потребность и время поставки переменные;

- Величина заказа постоянна и равна оптимальному размеру заказа – QОПТ.

Преимущества метода постоянного заказа:

- Требует меньшего резервного запаса и, следовательно, приводит к более низкому уровню затрат на хранение запасов.

- Постоянный размер заказа более удобен для поставщиков товара (может лучше планировать отгрузку) и для персонала (менее вероятна ошибка в размере заказа).

- Удобен для товаров с низкой оборачиваемостью.

Недостатки метода постоянного заказа:

- Постоянно отслеживается состояние запасов, для определения точки перезаказа.

- Высокие затраты на управление (особенно для товаров с высокой оборачиваемостью, т.е. при большом количестве операций за единицу времени).

- Недостаточно эффективен при значительных колебаниях потребности, так, например, если отгрузка товара, вызвавшая перезаказ, достаточно велика, то это может привести к тому, что оптимальный размер заказа может не перекрыть точку перезаказа, в этом случае придется размещать двойной или тройной заказ.

Условия применимости метода постоянного заказа:

- Применим для дорогостоящих товаров (категория А), с большими затратами на хранение, а также для товаров с низкой оборачиваемостью.

- Неприменим для товаров с большим уровнем колебаний потребности и для товаров с высокой оборачиваемостью.

- Для дорогостоящих и, одновременно, высокооборотных позиций необходимо оптимизировать соотношение затрат на хранение и на управление запасами.

Рис. 5.5. Метод постоянного заказа

ПРОСТЕЙШИЕ МЕТОДЫ РАСЧЕТА РЕЗЕРВНОГО ЗАПАСА

Метод наихудшего случая. Проанализировав информацию за максимально возможное время, необходимо найти максимальную потребность в конкретном виде запасов за время поставки qDMAX. Если за это время не было дефицита запасов, то необходимо найти минимальный уровень запасов за исследуемый промежуток qDMIN. Точка перезаказа будет равна максимальному спросу за время поставки за вычетом минимального уровня запасов:

qЗ = qDMAX.- qDMIN (5.4)

Метод допустимого количества раз отсутствия запасов. Предположим, что имеются данные о 30 циклах перезаказа на конкретный вид запасов за 2 года и выбранный критерий – не более 2 отсутствий запасов в течение года. Далее необходимо проранжировать спрос за время поставки по убыванию. При выбранном критерии точка перезаказа будет находиться между 4 и 5 максимальным уровнем спроса за время поставки. Такой уровень точки перезаказа обеспечит защиту от непредвиденного спроса в 26 случаях из 30. остается возможность отсутствия запасов на складе 4 раза за 2 года или 2 раза в год.

6. Планирование и управление запасами готовой продукцией

Модель производства партии продукции.

В предыдущих разделах рассматривались модели управления запасами, в которых предполагалось, что использование запасов происходило после того, как весь объем товаров был получен (произведен) единовременно на склад предприятия. Таким образом, максимальный объем запасов на складе совпадал с объемом заказа (qMAX = Q). Характерные ситуации, адекватные такой модели, представлены в торговой деятельности.

Для многих случаев на производстве характерными являются ситуации, когда партия деталей, производимых на одном станке, сразу же используется в производстве на другом станке с меньшей производительностью (скоростью). Поэтому максимальный объем запасов не будет совпадать с размером заказа. Для определения оптимального количества заказа возможно использование формулы для QОПТ. При этом необходимо определить средние постоянные запасы. Иллюстрация такого подхода представлена на рис. 6.1.

В такой ситуации не происходит скачкообразного изменения запасов на складе на величину заказа. Запасы готовой продукции поступают на склад из производства и одновременно расходуются (потребляются) на реализацию клиентам.

Рис. 6.1. Модель производства партии продукции

Введем обозначения:

- М - уровень производства (производственная мощность, количество единиц продукции, выпускаемой за отчетный период);

- D - потребность (спрос) на выпускаемый товар;

- Q - размер одной производственной партии, нат. ед.;

- Q / М - период времени, за который будет произведена одна партия товара;

- Q / D - период времени между запусками производства;

- Ch = P*Ch1 - стоимость хранения единицы товара за отчетный период (год);

- СО1 - стоимость перезапуска производства - фиксированные затраты, зависящие от количества запусков производства (по аналогии со стоимостью размещения одного заказа).

Предположим, что спрос постоянный и определенный, продукция выпускается равномерно в течение периода (Q / М) и поступает на склад непрерывно и равномерно в течение периода производства.

Для решения данной задачи воспользуемся выводами, полученными в теории оптимального размера заказа.

Готовая продукция убывает со склада со скоростью «D». Во время производственного цикла продукция пребывает на склад со скоростью «М» и одновременно убывает со скоростью «D», в итоге так как М > D, продукция пребывает со скоростью «М - D».

Максимальный уровень продукции на складе, равен:

Время производственного цикла * Скорость пребывания продукции на складе

то есть:

(6.1)

(6.1)и достигается в конце производственного цикла.

Зная максимальный уровень продукции на складе, можно рассчитать среднее количество продукции на складе:

(6.2)

(6.2)Тогда годовые затраты на хранение будут равны:

, (6.3)

, (6.3)Годовые суммарные затраты на управление запасами готовой продукции, зависящие от размера производственной партии, определяются по формуле:

(6.4)

(6.4)Как и в теории оптимального размера заказа - оптимальный размер производственной партии будет наблюдаться при равенстве затрат на хранение и на перезапуск производства. Минимум функции соответствует такому объему заказа (производства), где производная равна нулю. Продифференцировав функцию общих затрат по Q и приравняв ее нулю, получится:

(6.5)

(6.5)Формула (6.5) для оптимального размера партии содержит уравнение для оптимального размера заказа и поправочный коэффициент:

(6.6)

(6.6)• Если М очень большой (т.е. вся производственная партия производится или поступает на склад одномоментно), то значение коэффициента примерно равно единице и оптимальная производственная партия примерно равна оптимальному размеру заказа.

• Если М близко по значению к D, то значение коэффициента, а, следовательно, и оптимальной производственной партии, стремится к бесконечности или, к непрерывному производству. В такой ситуации для управления готовой продукцией обращаются к методам управления уровнем производства, в зависимости от колебаний спроса и запасов готовой продукции.