Процессы и технологии синтеза алмазных поликристаллических композиционных материалов на основе разработанных сплавов-катализаторов Ni-X(Mo, Cr, Ti, B)

| Вид материала | Автореферат диссертации |

Содержание6 Физические свойства АПКМ 7. Механизм и кинетика образования АПКМ 8 Механические, технологические, эксплуатационные свойства АПКМ и инструмента из них, реализация работы Св 15бу (вниитс) |

- 6-я Московская Международная конференция «Теория и практика технологии производства, 64.17kb.

- Комплексная инновационная программа повышения квалификации и профессиональной переподготовки, 22.24kb.

- Ознакомление с основными марками цветных сплавов и композиционных материалов, их свойствами, 385.05kb.

- Жаропрочность платины, палладия и их сплавов, 427.22kb.

- Совершенствование технологии производства композиционных материалов на основе древесных, 644.07kb.

- Программы: подготовка специалистов в области техники и технологии, 305.23kb.

- Разработка состава и технологии спекания дисперсно-упрочнённых композиционных материалов, 481.56kb.

- Рассматриваются вопросы изучения свойств наноалмазов детонационного синтеза, 1738.6kb.

- 150100. 62 Металлургия металлургия, 183.45kb.

- Пояснительная записка к курсовому проекту по курсу: «Процессы и аппараты химической, 52.08kb.

6 Физические свойства АПКМ

Состав металлической фазы, её количество, форма вхождения и распределение зависят от используемого сплава-катализатора и условий получения конкретного АПКМ. Установление зависимости электрических и магнитных свойств композитов от условий синтеза необходимо как для понимания механизма их образования, так и для разработки методики классификации и неразрушающего метода контроля АПКМ по качественным характеристикам.

Электрические характеристики поликристаллических алмазов сравнительно мало исследованы. При сравнении электрических сопротивлений необработанных и обработанных шлифованием целых заготовок "карбнадо" было установлено, что при шлифовании электрическое сопротивление увеличивается в 102–104 раз, т.е. определяющим является поверхностное электросопротивление. Также установлено, что химическая обработка резко (в 105 раз) уменьшает электропроводность "карбонадо", что связано с растворением металлической связки. При изучении магнитных свойств было отмечено, что синтез "балласов" с применением немагнитного катализатора Х20Н80 приводит к образованию магнитных композитов. В настоящей работе для синтеза АПКМ "карбонадо" в качестве катализатора применяли чистый никель и сплав Х20Н80, различающиеся по своим магнитным свойствам, а также железо, кобальт и сплав никель-марганец.

Изучение магнитных свойств АПКМ проводили на широкодиапазонном измерителе "Магнит 704", предназначенном для определения количества ферромагнитных включений в абразивных материалах. Измерение магнитных характеристик проводили в условных единицах. Поскольку абсолютное их значение зависит от массы анализируемого материала, то сравнение значений магнитных характеристик проводили в относительных единицах, приведенных к массе анализируемой пробы (у.е./г). Результаты экспериментов для образцов АПКМ, синтезированных в системах Х20Н80 - углерод и никель - углерод представлены в таблице 11.

Таблица 11 – Магнитные характеристики АПКМ

| № | Условия получения АПКМ | Магнитные свойства, у.е./г | ||||

| Давление, ГПа | Температура, К | Время, с | Катализатор | Масса алмаза, г | ||

| 1 | 7,0 | 2000 | 10 | Х20Н80 | 0,10 | 0,32 |

| 2 | 8,0 | 2000 | 10 | Х20Н80 | 0,12 | 0,155 |

| 3 | 9,0 | 2000 | 10 | Х20Н80 | 0,12 | 0,123 |

| 4 | 10,4 | 2000 | 10 | Х20Н80 | 0,12 | 0,11 |

| 5 | 9,0 | 2000 | 3 | Х20Н80 | 0,02 | 0,07 |

| 6 | 9,0 | 2000 | 6 | Х20Н80 | 0,25 | 0,11 |

| 7 | 9,0 | 2000 | 10 | Х20Н80 | 0,32 | 0,95 |

| 8 | 9,0 | 2000 | 10 | Fe | 0,16 | 8,6 |

| 9 | 6,8 | 2000 | 10 | Ni | 0,10 | 5,1 |

| 10 | 8,5 | 2000 | 10 | Ni | 0,12 | 4,4 |

| 11 | 10,0 | 2000 | 10 | Ni | 0,12 | 4,0 |

| 12 | 12,0 | 2000 | 10 | Ni | 0,12 | 4,3 |

| 13 | 9,0 | 2000 | 10 | Ni | 0,12 | 4,3 |

| 14 | 9,0 | 2000 | 10 | Ni | 0,24 | 3,0 |

Примечания. 1. №№ 1-4, 8-13 – режим "АСПК-2"; №№ 5-7, 14 – режим "АСПК-9". 2. В графе "масса алмаза" указана средняя масса алмаза АПКМ.

Из данных, представленных в таблице 11, следует, что увеличение давления синтеза для серии "АСПК-2", катализатор Х20Н80, или уменьшение времени синтеза - для серии "АСПК-9", катализатор Х20Н80, приводит к уменьшению значений магнитных свойств. При использовании никеля в качестве катализатора, значения магнитных свойств изменяются при изменении давления незначительно. Увеличение размера АПКМ, синтезированных с использованием никеля, приводит к снижению значений удельных магнитных свойств, связанному с уменьшением общего содержания металлической составляющей в АПКМ. Увеличение размера АПКМ, синтезированных с использованием неферромагнитного сплава Х20Н80, приводит к повышению значений удельных магнитных свойств, связанному с непропорциональным увеличением ферромагнитных областей в металлической составляющей АПКМ.

7. Механизм и кинетика образования АПКМ

Образование АПКМ характеризуется рядом особенностей. Например, при синтезе "балласов" с использованием различных сортов графита растущий композит наследует морфологические особенности углеродного материала. Образование и рост алмазных композитов происходит со скоростями, значительно превышающими скорости получения порошков и монокристаллов. Время образования АПКМ диаметром 6 мм составляет 15-30 секунд. При рассмотрении механизма синтеза также встает и вопрос транспорта металла-катализатора в зону превращения графит-алмаз, которая при синтезе АПКМ отделена предварительно синтезированным алмазом от исходного расположения катализатора на 2-4 мм.

Существуют две точки зрения на механизм проникновения металла в объем графитовой заготовки: инфильтрация расплава в объем графитовой заготовки связана с понижением давления в реакционной зоне из-за полиморфного перехода графит-алмаз, сопровождаемого заметным уменьшением объема и, вторая, процесс транспорта металла в объем графитовой заготовки определяется общим высоким давлением в КВД и наличием сквозной пористости в графитовой заготовке в условиях высоких давлений и температур. Упрощенное решение уравнения Навье-Стокса, описывающее течение вязкой несжимаемой жидкости при постоянной температуре может быть записано в виде:

(2)

(2) - глубина пропитки, t - время пропитки, р - разница давления пары расплав -пора, К - константа, значение которой зависит от природы применяемого сплава-катализатора, давления в КВД, температуры, типа используемого углеродного материала. Главным выводом уравнения (2) является то, что размер образующегося АПКМ должен быть пропорционален корню квадратному от времени его образования.

- глубина пропитки, t - время пропитки, р - разница давления пары расплав -пора, К - константа, значение которой зависит от природы применяемого сплава-катализатора, давления в КВД, температуры, типа используемого углеродного материала. Главным выводом уравнения (2) является то, что размер образующегося АПКМ должен быть пропорционален корню квадратному от времени его образования.

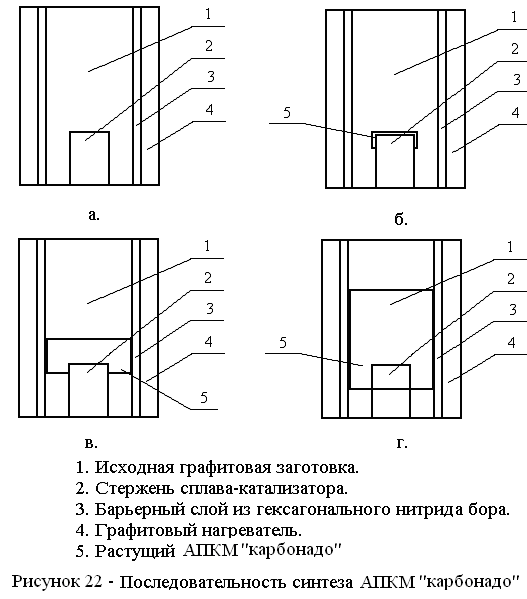

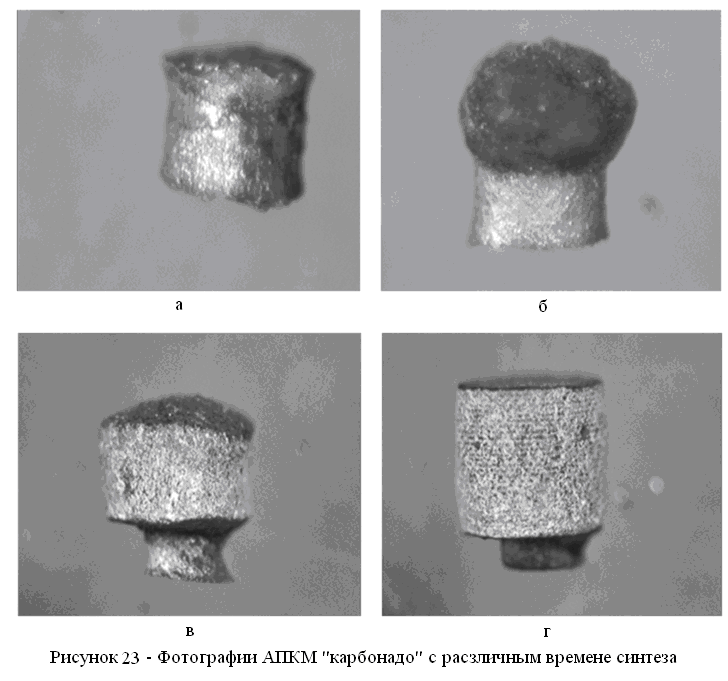

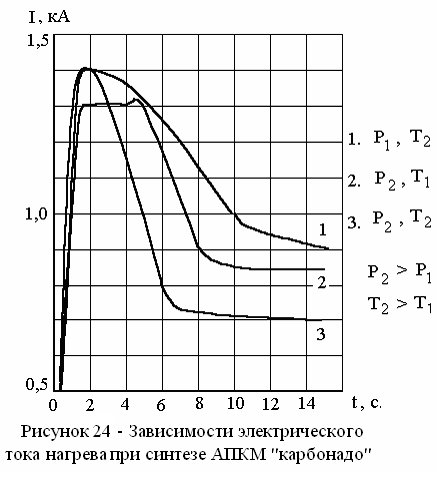

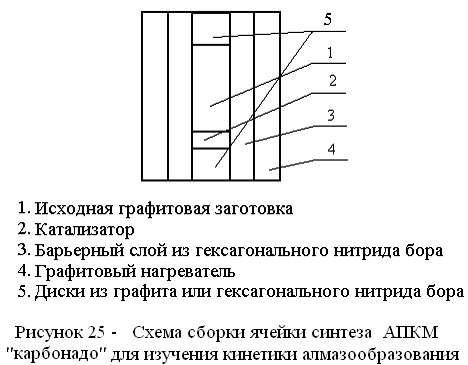

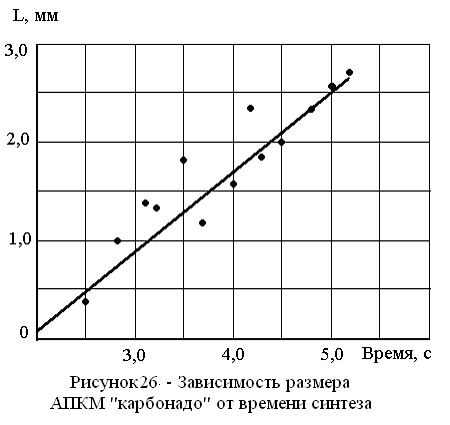

Нами было проведено исследование кинетики образования АПКМ. Начальное давление синтеза составляло 9,0 ГПа, в качестве сплава-катализатора применяли никель. Стадии образования композита по стандартной схеме представлены на рисунках 22-23, т.е. процесс синтеза идет с увеличением фронта кристаллизации, что затрудняет анализ данных по кинетике. Зависимости мощности нагрева от времени при синтезе АПКМ приведены на рисунке 24. Для изучения кинетики в работе применяли специально разработанную схему синтеза (рисунок 25) с плоским фронтом кристаллизации алмаза в процессе образования композита. Размер АПКМ оценивали по высоте, поскольку диаметр его довольно точно соответствовал диаметру исходной графитовой заготовки. Перед каждым опытом блок-матрицы выдерживались в термостате для установления определенной постоянной температуры. Результаты экспериментов представлены на рисунке 26. Кривая зависимости размера АПКМ хорошо описывается линейной зависимостью типа: l=Аt+В, где коэффициент А зависит от давления синтеза. Повышение давления приводит к ускорению процесса образования алмаза и увеличению А, уменьшение давления синтеза приводит к замедлению процесса образования алмаза и уменьшению А. Значение константы В зависит от мощности нагрева реакционной ячейки и связано с временем прогрева КВД до достижения температуры плавления никеля. Для нашего конкретного случая с учетом коэффициентов, подобранных методом наименьших квадратов, можно записать l=0,79t-1,45.

Как видно из данных, представленных на рисунке 26, уравнение (2) зависимости размера образующегося поликристалла от времени не выполняется. Кроме того, увеличение давления синтеза даже на 1,0 ГПа приводит к значительному увеличению скорости образования алмаза, снижение давления синтеза на 1,0 ГПа приводит к значительному снижению скорости образования алмаза. Такое влияние давления на процесс образования алмаза трудно объяснить изменением скорости инфильтрации расплава в объем графитовой заготовки за счет перепада давления в зоне расплав–пора. Поскольку размер пор должен уменьшаться с увеличением давления, а повышение давления в 1,12 раза должно приводить к уменьшению скорости инфильтрации в 1,06, что находится в области чувствительности эксперимента. Особенно показательно протекание процесса образования АПКМ при снижении давления синтеза. Снижение давления до 6,6 ГПа (в 1,4 раза) приводит к увеличению времени синтеза композита максимального размера в 2,5-3 раза (в соответствии с расчетом по формуле (2) должно быть в 1,2 раза), при этом процесс его образования протекает нестабильно, хотя р,Т–параметры находятся глубоко в области термодинамической стабильности алмаза. Повышение давления существенно влияет на скорость образования центров кристаллизации алмаза, которое находит свое проявление в изменении структуры поликристалла. Повышение давления синтеза приводит к значительному измельчению структуры. Видимо и установленная закономерность постоянства скорости образования поликристалла во времени свидетельствует о первичности процесса полиморфного превращения графит–алмаз. Скорость инфильтрации жидкого металла в объем графитовой заготовки не является "узким" местом образования алмаза, поскольку определяется перепадом давления на границе фронта кристаллизации. Известно, что сжимаемость графита при приложении внешнего давления очень высока, а сопротивление сдвигу очень мало (по сравнению с алмазом). В камере высокого давления графит подвергается различного рода нагрузкам в том числе и сдвиговым. При нагреве за счет анизотропии свойств кристаллитов графита возникают дополнительные сдвиговые напряжения, приводящие к их разрушению и исчезновению пористости.

Как видно из данных, представленных на рисунке 26, уравнение (2) зависимости размера образующегося поликристалла от времени не выполняется. Кроме того, увеличение давления синтеза даже на 1,0 ГПа приводит к значительному увеличению скорости образования алмаза, снижение давления синтеза на 1,0 ГПа приводит к значительному снижению скорости образования алмаза. Такое влияние давления на процесс образования алмаза трудно объяснить изменением скорости инфильтрации расплава в объем графитовой заготовки за счет перепада давления в зоне расплав–пора. Поскольку размер пор должен уменьшаться с увеличением давления, а повышение давления в 1,12 раза должно приводить к уменьшению скорости инфильтрации в 1,06, что находится в области чувствительности эксперимента. Особенно показательно протекание процесса образования АПКМ при снижении давления синтеза. Снижение давления до 6,6 ГПа (в 1,4 раза) приводит к увеличению времени синтеза композита максимального размера в 2,5-3 раза (в соответствии с расчетом по формуле (2) должно быть в 1,2 раза), при этом процесс его образования протекает нестабильно, хотя р,Т–параметры находятся глубоко в области термодинамической стабильности алмаза. Повышение давления существенно влияет на скорость образования центров кристаллизации алмаза, которое находит свое проявление в изменении структуры поликристалла. Повышение давления синтеза приводит к значительному измельчению структуры. Видимо и установленная закономерность постоянства скорости образования поликристалла во времени свидетельствует о первичности процесса полиморфного превращения графит–алмаз. Скорость инфильтрации жидкого металла в объем графитовой заготовки не является "узким" местом образования алмаза, поскольку определяется перепадом давления на границе фронта кристаллизации. Известно, что сжимаемость графита при приложении внешнего давления очень высока, а сопротивление сдвигу очень мало (по сравнению с алмазом). В камере высокого давления графит подвергается различного рода нагрузкам в том числе и сдвиговым. При нагреве за счет анизотропии свойств кристаллитов графита возникают дополнительные сдвиговые напряжения, приводящие к их разрушению и исчезновению пористости.

На основании приведенного экспериментального и литературного материала можно представить последовательность образования АПКМ "карбонадо" следующим образом. После приложения давления и включения тока нагрева происходит разогрев реакционной ячейки (рисунок 22). При достижении температуры плавления компактного сплава-катализатора в области максимальной температуры на границе его с графитом, за счет увеличения объема катализатора при плавлении происходит разрушение графита и образование в нем трещин, которые заполняются сплавом-катализатором. Трещины могут достигать 2 мм в глубь графитовой заготовки и распространяются, как правило, к центру реакционной ячейки. Далее происходит превращение графита в алмаз в зоне контакта расплав–графит, что приводит к уменьшению тока нагрева. Из-за возникающего перепада давления на границу образования композита впрыскивается новая порция расплава из центрального стержня, компенсируя расход расплава на образование межкристаллитных и внутрикристаллитных включений.

В работе проводили исследования по уточнению путей проникновения расплава в графитовую заготовку при образовании АПКМ. Его образование из графита сопровождается появлением несплошностей на фронте алмазообразования (трещины, поры), которые заполняются расплавом. Кроме того, внутри АПКМ образуются межкристаллитные каналы, заполненные расплавом катализатора и пронизывающие его в различных направлениях. Поэтому существуют два пути проникновения расплава в объем графитовой заготовки при образовании композита: по межзеренным каналам и по поверхности растущего композита. Причем скорость проникновения расплава по первому пути должна уменьшаться, а по второму пути увеличиваться с увеличением давления. Второй способ транспорта расплава катализатора реализуется преимущественно при высоких давлениях и приводит к повышению скорости роста АПКМ.

Таким образом, установленная линейная зависимость размера АПКМ от времени, существенная зависимость скорости его образования от общего давления в камере высокого давления, анализ литературных данных по инфильтрации расплавов в объем алмазной прессовки (характеристики контактного взаимодействия на границе расплав-графит и расплав-алмаз идентичны) и наших данных по инфильтрации в объем графитовой заготовки при синтезе композита, полученные данные по их структурным и магнитным свойствам позволяют следующим образом описать механизм формирования АПКМ в области стабильности алмаза. При плавлении сплава-катализатора в зоне контакта жидкого расплава с графитом происходит быстрая трансформация решетки графита в решетку алмаза, сопровождаемая локальным уменьшением давления и формированием фронта кристаллизации алмаза, который перемещается от межфазной поверхности сплава-катализатора и графита к периферии исходного графита. Возникающие градиенты давления являются движущей силой инфильтрации расплава в объем графитовой заготовки. При этом транспорт расплава катализатора в зону полиморфного перехода графит–алмаза в течение всего времени образования алмазного композиционного материала может протекать двумя способами: инфильтрацией по внутренним межкристаллитным каналам и течением по поверхности растущего композита. Образование новой межфазной поверхности расплав-графит приводит к дальнейшему образованию алмазной фазы. Одновременно с этим протекает процесс растворения углерода графита в прожилках расплава и рост образовавшихся алмазных зародышей. Образование алмазных зародышей и их рост являются одновременно протекающими процессами при образовании АПКМ. Повышение давления приводит к уменьшению критических размеров алмазного зародыша и увеличению скорости их образования. Рост алмазных кристаллитов может протекать также присоединением алмазных кластеров (критических и докритических зародышей алмаза) к растущему алмазу. Количество ферромагнитных зон, при использовании сплава Х20Н80, в АПКМ зависит от количества растворенного углерода в расплаве, т.е. от количества алмаза, образовавшегося по механизму перекристаллизации через плёнку металла. Повышение давления, и как следствие, количества центров кристаллизации способствует измельчению структуры АПКМ, снижение давления приводит к увеличению размера алмазных кристаллитов, слагающих АПКМ.

8 Механические, технологические, эксплуатационные свойства АПКМ и инструмента из них, реализация работы

Особенностью строения АПКМ является наличие компактного остатка сплава-катализатора в его объеме. Поэтому приводимые значения прочности "карбонадо", полученные без учета этой особенности, значительно занижены. Например, прочность целых АПКМ "АСПК" в наших опытах при испытании на боковое сжатие составила 0,34 ГПа против 5-10 ГПа для поликристаллов типа СВ. Однако в соответствии с ГОСТ 9206-80 прочность алмазных шлифпорошков АРК4 и АРС4, получаемых из цельных заготовок АПКМ "АСПК" и "СВ-СП" соответственно, должна быть примерно одинакова.

Поэтому нами предпринята попытка измерить истинную прочность на сжатие АПКМ "АСПК". Для определения прочности на сжатие "АСПК" из надкатализаторной зоны композита были вырезаны образцы диаметром 1,6 и высотой 2,7 мм. Цилиндрический образец помещали между пластинами из дисков "АСПК" диаметром 4 мм, расположенных между твердосплавными пластинами. При таком методе измерения прочность на сжатие цилиндрических образцов "АСПК" составила 2,0–4,0 ГПа.

Основным свойством АПКМ "карбонадо" и "балласов", определяющим их применимость в конкретном виде алмазного инструмента, является уникально высокая абразивная стойкость. В связи с тем, что условия испытания на абразивную стойкость АПКМ в различных работах существенно различны, нами была разработана методика испытания АПКМ "АСПК" при режимах, соответствующих их работе в инструменте с учетом их невысокой термостойкости. Абразивную стойкость оценивали по отношению количества снятого абразива в см3 к уменьшению массы АПКМ в мг. Значения абразивной стойкости представлены в таблице 12. Для образцов "АСПК" значение абразивной стойкости составляет от 57 до 67 см3/мг при использовании абразивных кругов марки 24А и от 18 до 24 см3/мг – при использовании абразивных кругов 63(64)С, что значительно выше, чем у СВ-15 БУ (7,2), АТП (6,2) и СКМ (5,1). Значения абразивной стойкости "АСПК", полученные при испытаниях по данной методике, хорошо коррелируют с испытаниями на прочность (по ГОСТ 9206-80) для различных партий образцов "АСПК", изготовленных в различных условиях, что свидетельствует о корректности методики.

Таблица 12 – Значения абразивной стойкости (А) АПКМ различных марок

| Условия испытания | Марка АПКМ | А, см3/мг | Диапазон значений А, см3/мг |

| Абразивный круг: 24А 40 СМ2 35м/с 300х40х76 ГОСТ 2424-83 ЧАЗ. Режимы резания: (6-8) м/с (500об/мин); 0,1 мм/об; гл. 0,1мм; 40 проходов | "АСПК-2" | 57,5 | 48,1–69,6 |

| "АСПК-3" | 67,2 | 45,3–89,1 | |

| СКМ (ПЗИАиАИ) | 5,1 | 2,5–7,3 | |

| Абразивный круг: 64С 25 СМ2 35м/с 300х40х76 ГОСТ 2424-83 ЧАЗ. Режимы резания: (6-8) м/с (500об/мин); 0,1 мм/об; гл. 0,1мм; 40 проходов | "АСПК-2" | 18,3 | 14,8–23,2 |

| "АСПК-3" | 23,5 | 22,0–25,2 | |

| АТП (ЛЗИАиАИ) | 6,2 | 5,0–7,3 | |

| СВ 15БУ (ВНИИТС) | 7,2 | 5,3–9,1 |

В алмазном инструменте, применяемом в камнеобработке, применяются шлифпорошки из АПКМ марок АРК4 и АРВ1. Методика испытания их на статическую прочность описана в ГОСТ 9206-80. Испытание шлифпорошков АРК4 на динамическую прочность изучено гораздо меньше. Поэтому мы провели дополнительные исследования шлифпорошков АРК4 как на статическую, так и динамическую прочность в сравнении с другими алмазными шлифпорошками. Из данных, приведенных в таблице 13, следует, что алмазные материалы одной статической прочности (АРК 400/315; А6К80 400/315; АС80 400/315) имеют разную динамическую прочность, причем методом классификации по форме можно выделить поликристаллические алмазные порошки АРК с повышенными прочностными свойствами. Применение упрочняющего дробления с целью разрушения слабых зерен позволяет повысить в 1,5 раза прочность АРК4, что целесообразно при его использовании в дорогостоящем алмазном инструменте, например бурового назначения (таблица 14).

Таблица 13 – Основные прочностные характеристики шлифпорошков АРК4

| Характеристика алмазного шлифпорошка | Динамическая прочность, мг (по Фрайтестеру) | Статическая прочность, Н | Примечание |

| АРК 630/500 (без классификации по форме) | 115 | 160 | Условия испытаний по Фрайтестеру: навеска 400мг., количество ударов- 900 |

| А6К80 400/315 | 115 | 120 | |

| АС80 400/315 | 140 | 128 | |

| SDA 100 40/50 | 297 | - | |

| АРК 400/315 к.ф. 1,34 | 160 | 88 | |

| АРК 400/315 к.ф. 1,64 | 145 | 75 | |

| АРК 400/315 к.ф. 2,0 | 105 | 68 |

Таблица 14 – Результаты упрочнения алмазных шлифпорошков АРК4.

| Фракция | Статическая прочность по ГОСТ 9206-80; F, Н | После первичного дробления (общий выход фракций +400–87%) | После упрочняющего дробления (общий выход фракций +400–30%) | ||

| Р, Н | Р/РГОСТ | Р, Н | Р/РГОСТ | ||

| 2000/1600 | 784 | 1612 | 2,06 | 2201 | 2,81 |

| 1600/1250 | 510 | 1007 | 1,97 | 1596 | 3,13 |

| 1250/1000 | 451 | 594 | 1,32 | 838 | 1,86 |

| 1000/800 | 367 | 405 | 1,1 | 615 | 1,68 |

В результате изучения механических свойств АПКМ установлено, что их отличает высокая твердость и износостойкость в сочетании с удовлетворительной прочностью и термостойкостью. Такое сочетание механических свойств АПКМ делает их перспективным для использования в широкой номенклатуре алмазных износостойких инструментов и позволило наладить выпуск конкурентоспособного алмазного инструмента для широкого круга использования.

В НИЛ ВТМ МИСиС налажено опытное производство АПКМ и различного алмазного инструмента (резцовых вставок, опор, выглаживателей). Разработаны технологии изготовления струеформирующих сопел из АПКМ с уникальным уровнем износостойкости, которые используются для газо- и жидкостноабразивной резки и обработки различных материалов (металлы, керамика, различные горные породы и пр.). С помощью подобных установок проводится резка различных материалов при заготовительных операциях, в особенности там, где огневая резка принципиально невозможна (резка органосодержащих композиционных материалов, например при утилизации военной техники), или там, где нагрев разрезаемого материала нежелателен из-за возможных изменений в структуре или прочностных характеристик; очистка внутренних поверхностей трубопроводов различных теплообменных систем от отложений, поскольку возможно использование длинномерных гибких питающих шлангов малого диаметра (катетеров). Возможно использование подобных устройств в двигателях коррекции орбиты в ракетной технике.

Наличие в институте современной лазерной установки позволило наладить выпуск сопел из собственного сырья. Разработка технологии алмазных формообразующих сопел для газо- и жидкостно-абразивной резки различных материалов из опытных АПКМ была отмечена дипломом Министерства науки и технологий РФ. Разработка технологии и освоение опытно-промышленного выпуска АПКМ и инструмента из них в условиях лаборатории ВТМ МИСиС позволило с 2000 года и по настоящее время выполнить хозяйственных договоров по поставке НТП более чем на 10 млн. рублей.