Процессы и технологии синтеза алмазных поликристаллических композиционных материалов на основе разработанных сплавов-катализаторов Ni-X(Mo, Cr, Ti, B)

| Вид материала | Автореферат диссертации |

Содержание2 Применение графитов различных марок для синтеза АПКМ 3 Синтез АПКМ "карбонадо" из пирографита |

- 6-я Московская Международная конференция «Теория и практика технологии производства, 64.17kb.

- Комплексная инновационная программа повышения квалификации и профессиональной переподготовки, 22.24kb.

- Ознакомление с основными марками цветных сплавов и композиционных материалов, их свойствами, 385.05kb.

- Жаропрочность платины, палладия и их сплавов, 427.22kb.

- Совершенствование технологии производства композиционных материалов на основе древесных, 644.07kb.

- Программы: подготовка специалистов в области техники и технологии, 305.23kb.

- Разработка состава и технологии спекания дисперсно-упрочнённых композиционных материалов, 481.56kb.

- Рассматриваются вопросы изучения свойств наноалмазов детонационного синтеза, 1738.6kb.

- 150100. 62 Металлургия металлургия, 183.45kb.

- Пояснительная записка к курсовому проекту по курсу: «Процессы и аппараты химической, 52.08kb.

2 Применение графитов различных марок для синтеза АПКМ

Многими исследователями отмечается важное значение влияния структуры исходного графита на алмазообразование. Например, в литературе широко распространена коллоидная теория синтеза алмазов. Основными положениями которой, являются:

1. Синтез алмазов происходит преобразованием графитовой структуры в алмазную. При этом углеродный материал с неупорядоченной структурой должен быть графитирован.

2. Только те металлы могут служить катализаторами процесса через раствор, которые в расплавленном состоянии способны растворять углерод так, чтобы вместе с атомарным углеродом в нем присутствовали микрогруппировки с графитной структурой (коллоидные частицы).

Напротив, Уэнторф считает, что исходный графит не обязательно должен иметь совершенное строение. По нашему мнению вопрос по влиянию кристаллического строения исходного графита на процесс алмазообразования до настоящего времени является дискуссионным и требует подробного освещения.

При изучении синтеза алмазных порошков из природных углеродных материалов нами установлено, что для осуществления этого процесса возможно применение природных графитов, предварительно термообработанных в вакууме при температуре не ниже 900 С с целью удаления газовых примесей. При этом степень структурного совершенства их не изменилась. Использование для синтеза алмазов термоантрацита с содержанием летучих веществ до 25 % не представляется возможным. Применение отжига при 2000-2400 С в вакууме приводит к снижению несгораемого остатка состоящего из оксидов Si, Al, Ti, Mg, Mn, V с 5,4 до 0,14 % и возможности алмазообразования при синтезе алмазов из термоантрацита. Существенное влияние на процесс синтеза алмазов оказывает как структурное строение углеродного материала, так и химический состав, и количество примесей, присутствующих в углеродном материале.

Влияние свойств графита на процесс синтеза и свойства АПКМ изучено значительно меньше. Нужно отметить, что только при синтезе алмазных композитов практически весь углерод исходного графита превращается в алмаз. Поэтому свойства АПКМ зависят не только от условий их получения, но и от свойств исходной графитовой заготовки.

В настоящей работе для изучения влияния свойств исходных графитов на свойства АПКМ для синтеза были выбраны четыре типа графитов: три партии графитов марки МГОСЧ, одна партия графита МГ-1ОСЧ, одна партия графита МПГ-6 и пироуглерод. Повышенное внимание к графиту МГОСЧ уделено потому, что он является базовым для синтеза поликристаллических алмазов. Отличие графитов МГ-1 и МПГ-6 от графита МГОСЧ состоит в отличие технологии их изготовлении для повышения плотности и прочности.

Синтез АПКМ "карбонадо" проводили при давлении 8,0-9,0 ГПа, температуре 1800-2000 К, в качестве катализатора использовали никель. После синтеза "карбонадо" дробили, отсеивали фракции 1000/800, 630/500 и 400/315 и проводили испытания на прочность по ГОСТ 9206-80.

Изучение структуры графитов проводили до и после синтеза АПКМ на рентгеновском дифрактометре ДРОН-3 в Cu-K излучении с графитовым монохроматором, в режиме пошагового сканирования (шаг 0,1, экспозиция в точке от 3 до 10 сек.). Обработка результатов проводилась по специальным программам PHАN %, OUTSET и PROFILE (МИСиС).

Анализ процесса синтеза АПКМ показал, что при применении графита МПГ-6 необходимо увеличение температуры нагрева на 50-100 градусов для его осуществления. Кроме того, наблюдается протекание инкубационного периода в течение 1,5-2 секунд, т.е. после создания давления и температуры в КВД синтез алмаза начинается не сразу, а по истечении определенного времени. При синтезе из графитов МГОСЧ и МГ-1ОСЧ инкубационный период образования композитов не наблюдался. Наличие инкубационного периода наблюдалось и ранее при синтезе алмазных поликристаллов из углеродных материалов, не прошедших стадию высокотемпературной графитации.

При образовании АПКМ не вся графитовая заготовка превращается в алмаз. Непрореагировавший графит представляет собой цилиндр диаметром 4 мм, высотой 2 мм. Рентгеновская съемка образца с торцевой поверхности, со стороны алмазного композита, параллельно оси камеры высокого давления, показала, что графит приобретает высокую текстуру в направлении [0001], параллельном оси камеры высокого давления, где имеет место градиент по давлению. Полюсная плотность для графита в этом случае составляла 4-8 ед. по сравнению с 1-1,5 ед. в исходном состоянии.

Необходимо отметить особенности структурных изменений в графите после термобарической обработки. При изучении фазового состава графитов в исходном состоянии оказалось, что все они представляют собой неоднородные материалы и имеют несколько фаз с разной степенью графитации. В связи с этим большое значение имеет выбор метода расчета интегральной степени графитации. Расчет степени графитации различных фаз графита, полученный из центра масс линии d002, проводили по формуле (1):

1МГОСЧ1=

, (1)

, (1)где: 1МГОСЧ1 - степень графитации первой фазы графита МГОСЧ первой партии; d002 - межплоскостное расстояние данной фазы графита, 3,44 -максимальное межплоскостное расстояние графитированной фазы, при превышении данного расстояния считали фазу со степенью графитации =0; 3,354 - межплоскостное расстояние графита с совершенной структурой.

Кроме того, определяли усредненную степень графитации для различных графитов из отношения интегральных интенсивностей линий I112/I110 и по графику, представленному Касаточкиным В.И. и Каверовым А.Т. (Доклады АН СССР. –1957. –Т.117, № 5. –С. 837-840). Результаты рентгеноструктурного изучения графитов представлены в таблице 3.

После термобарической обработки структура всех графитов претерпевает частичное разрушение, что находит свое проявление в изменении их дифрактограмм. Линии (101) значительно размываются. Многофазность графитов всех марок сохраняется.

Были проведены прочностные испытания порошков алмазов (АРК4), полученных дроблением композитов, и результаты измерений представлены в таблице 4. Степени графитации для всех используемых графитов примерно одинаковы и не могут служить критерием их пригодности для синтеза АПКМ. Графит МПГ-6 содержит самое большое количество (18%) неграфитированной фазы с большим межплоскостным расстоянием (d002=3,479). Это оказывает влияние на протекание процесса синтеза: появляется инкубационный период, характерный для графитов, не прошедших стадию высокотемпературной обработки, что сказывается на прочностных свойствах АПКМ. Относительно небольшое количество неграфитированной фазы (6 % для графита МГ-1ОСЧ) практически не влияет на процесс синтеза и свойства АПКМ "карбонадо".

Таблица 3 – Результаты рентгеноструктурного изучения графитов до термобарической обработки.

| № | Марка графита | d002 интегр. | интегр. | % | d002 | | I112/I110 | (I112/I110) |

| 1 | МГОСЧI | 3,4228 | 0,20 | 58 | 3,3605 | 0,92 | 1,12 | 0,76 |

| 42 | 3,4435 | 0 | ||||||

| 2 | МГОСЧII | 3,4141 | 0,30 | 32 | 3,3815 | 0,68 | 1,16 | 0,78 |

| 33 | 3,4450 | 0 | ||||||

| 35 | 3,3750 | 0,76 | ||||||

| 3 | МГОСЧIII | 3,4265 | 0,16 | 54 | 3,3605 | 0,93 | 1,09 | 0,74 |

| 46 | 3,454 | 0 | ||||||

| 4 | МГ-1ОСЧ | 3,4185 | 0,25 | 51 | 3,3555 | 0,98 | 0,98 | 0,69 |

| 6 | 3,4825 | 0 | ||||||

| 43 | 3,4245 | 0,18 | ||||||

| 5 | МПГ-6 | 3,4233 | 0,19 | 45 | 3,3605 | 0,93 | 1,1 | 0,75 |

| 18 | 3,479 | 0 | ||||||

| 37 | 3,4055 | 0,40 |

Таблица 4 – Прочность алмазов АРК4, изготовленных из различных графитов

| № | Марка графита | Прочность по ГОСТ 9206-80 (5%), Н | ||

| 1000/800 | 630/500 | 400/315 | ||

| 1 | МГОСЧI | 723 | 192 | 76 |

| 2 | МГОСЧII | 717 | 180 | 77 |

| 3 | МГОСЧIII | 660 | 163 | 72 |

| 4 | МГ-1ОСЧ | 597 | 152 | 68 |

| 5 | МПГ-6 | 556 | 140 | 65 |

3 Синтез АПКМ "карбонадо" из пирографита

Для получения "карбонадо" удовлетворительного качества содержание остаточного графита в композите должно быть не более 2-3 %. Поэтому для синтеза используют высококачественный изотропный поликристаллический графит МГОСЧ. Тем не менее, данный графит неоднороден, состоит из двух и более фаз различного структурного совершенства. Оценка влияния каждой фазы на процесс образования алмазных композитов представлена в предыдущем разделе. Наиболее совершенные и однородные по структуре графиты (пирографиты) получают осаждением углерода на подложку при разложении углеводородов при высокой температуре, равной 2100С и более. Пирографит обладает резко выраженной анизотропностью. Плоскости (0001) в гексагональной решетке графита направлены для всех его кристаллитов в одну сторону, обеспечивая очень высокую текстурированность образцов пирографита. Использование пирографита для синтеза АПКМ проводилось нами впервые. Ранее пирографит применяли для синтеза порошков и монокристаллов алмазов.

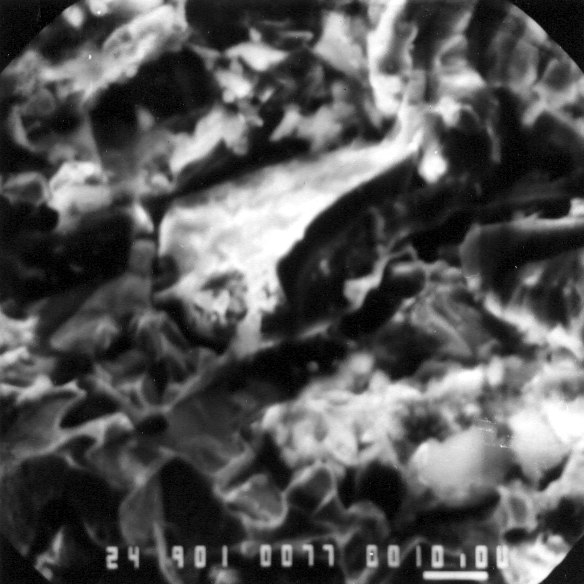

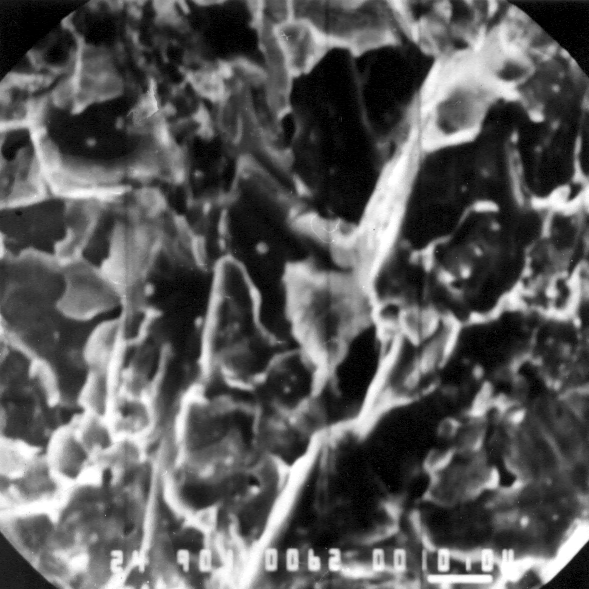

Для синтеза АПКМ графитовую заготовку изготавливали методом формования из измельченного порошка пирографита. Плотность формованной заготовки составляла 2,1 г/см3. Проводили изучение исходного пирографита, формованной заготовки и остаточного (непрореагировавшего) графита после синтеза на рентгеновском дифрактометре ДРОН-3. Использовали отфильтрованное от -линии Cu-К и Со-К излучение. Съемку формованной заготовки, остаточного графита и образовавшегося АПКМ проводили перпендикулярно базовой поверхности, параллельно оси камеры высокого давления для определения текстуры как графита, так и алмаза. Для сравнения влияния пирографита на структуру композитов проводили изучение "карбонадо", синтезированного из графита МГОСЧ. В таблице 5 представлены результаты рентгеноструктурного и рентгенофазового изучения различных пирографитов, а в таблице 6 – АПКМ, из которых следует, что наибольшей текстурой в направлении [0001] обладает формованная заготовка из пирографита. После термобарической обработки степень текстуры непрореагировавшей части исходной заготовки снижается, хотя степень графитации существенно не изменяется. В синтезированном композите (таблица 6) наблюдается некоторая, очень слабая, текстура алмазных кристаллитов в направлении [111]. При использовании графита МГОСЧ, АПКМ, синтезированный в тех же условиях, обладает ярко выраженной текстурой в направлении [110]. Изучение сколов АПКМ показало различный характер их структуры. Композиты, синтезированные из пирографита, не имеют характерного радиально-лучистого строения и сложены из равноосных кристаллитов алмаза (рисунок 5а). АПКМ, синтезированные из графита МГОСЧ,

а б

Рисунок 5 – Структура АПКМ, синтезированного из пирографита (а), графита МГОСЧ (б)

Таблица 5 – Данные количественного фазового анализа пирографитов

| № | Тип образца | d002, А интегр. | , интегр. | % | d002, А | , % | Текстура | I112/I110 | (I112/I110) | ||

| Направление | П. п | , град. | |||||||||

| 1 | Пирографит дробленый | 3,3746 | 0,76 | 63 | 3,3563 | 0,97 | [0001] | 6,2 | 25 | 1,39 | 0,90 |

| 37 | 3,4169 | 0,27 | [0001] | 3,2 | 20 | ||||||

| 2 | Пирографит формованный | 3,3652 | 0,87 | 10 | 3,4083 | 0,37 | [0001] | 2,9 | 15 | 1,20 | 0,80 |

| 32 | 3,3628 | 0,90 | [0001] | 2,7 | 12 | ||||||

| 58 | 3,3579 | 0,96 | [0001] | 13,5 | 20 | ||||||

| 3 | Пирографит после р,Т -обработки | 3,3622 | 0,90 | 26 | 3,3897 | 0,58 | [0001] | 3,2 | 30 | 1,41 | 0,90 |

| 74 | 3,3562 | 0,97 | [0001] | 6,6 | 22 | ||||||

Таблица 6 – Данные количественного фазового анализа АПКМ

| № | Тип образца | Фазовый состав | Описание текстуры | |||||||

| Алмаза | Никеля | Графита | ||||||||

| Алмаз | Никель | Графит | Направление | П.п. | Направление | П.п | Направление | П.п. | ||

| 1 | АПКМ целый из пирографита | 75 | 13 | 11 | [111] | 0,2 | [110] | 0,3 | [0001] | 0,1 |

| 2 | АПКМ целый из МГОСЧ | 77,7 | 8,2 | 14,1 | [110] | 2,7 | [001] | 2,8 | [0001] | 0,6 |

| 3 | АПКМ дробленый из пирографита | 73 | 13,5 | 13,5 | нет текстуры | |||||

| 4 | АПКМ дробленый из МГОСЧ | 88 | 11 | 1 | нет текстуры | |||||

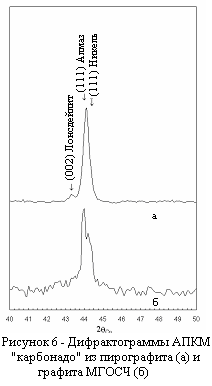

состоят из алмазных кристаллитов лучисто-дендритной формы (рисунок 5б). На рисунке 6 представлены участки дифрактограмм АПКМ из пирографита и МГОСЧ в диапазоне 2Сu от 40 до 50. Для АПКМ из пирографита (рисунок 6а) вблизи пика линии (111) алмаза наблюдается пик (002) лонсдейлита. При использовании графита МГОСЧ лонсдейлита не обнаружено. На дифрактограммах порошка дробленых "карбонадо" пиков, характерных для лонсдейлита, также не обнаружено. Это свидетельствует о том, что лонсдейлит находится в высоко текстурованном состоянии в небольшом количестве. Плоскость (002) лонсдейлита перпендикулярна оси камеры высокого давления. При изучении процесса образования АПКМ было установлено, что их синтез из пирографита в отличие от графита МГОСЧ сопровождается некоторым инкубационным периодом (2-3 с) после набора давления и достижения температуры плавления металла-катализатора, после чего начинается процесс образования композита.

При дроблении АПКМ "карбонадо", полученных из пирографита, образуется большое количество пластинчатых частиц. Однако, несмотря на их повышенное содержание, значения прочности зерен оказались на уровне показателей для "карбонадо", синтезированных по существующей технологии при таких же р,Т, -условиях. Содержание графита в АПКМ, синтезированном из пирографита, составляло 12-15 %. Это значительно выше, чем в "карбонадо", синтезированных при тех же параметрах по существующей технологии - 1-4 %. Такое содержание остаточного графита характерно для АПКМ, синтезированных при 6,0-6,5 ГПа. Содержание никеля во всех АПКМ одинаково и составляет 10-12 % (по данным количественного рентгенофазового анализа).

При дроблении АПКМ "карбонадо", полученных из пирографита, образуется большое количество пластинчатых частиц. Однако, несмотря на их повышенное содержание, значения прочности зерен оказались на уровне показателей для "карбонадо", синтезированных по существующей технологии при таких же р,Т, -условиях. Содержание графита в АПКМ, синтезированном из пирографита, составляло 12-15 %. Это значительно выше, чем в "карбонадо", синтезированных при тех же параметрах по существующей технологии - 1-4 %. Такое содержание остаточного графита характерно для АПКМ, синтезированных при 6,0-6,5 ГПа. Содержание никеля во всех АПКМ одинаково и составляет 10-12 % (по данным количественного рентгенофазового анализа).На основании литературных и наших экспериментальных данных можно представить, что процесс образования АПКМ "карбонадо" из пирографита протекает следующим образом. После нагружения и нагрева ячейки высокого давления некоторая часть гексагонального графита проходит через стадию образования ромбоэдрического графита и претерпевает мартенситное превращение в лонсдейлит. При достижении температуры плавления катализатора происходит перекристаллизация остаточного графита и образование поликристаллического алмаза. Различные кинетические условия формирования "карбонадо" определяют их особенности структуры. "Карбонадо", полученные из МГОСЧ, имеют ярко выраженную текстуру алмазных кристаллитов в направлении [110]. "Карбонадо", полученные из пирографита, не имеют текстуры в направлении [110]. С этим же связано отсутствие радиально-лучистого строения АПКМ и их высокая прочность несмотря на большое содержание остаточного графита.