Разработка состава и технологии спекания дисперсно-упрочнённых композиционных материалов tic-tiNi с повышенными вязкоупругими свойствами

| Вид материала | Автореферат |

- Ознакомление с основными марками цветных сплавов и композиционных материалов, их свойствами, 385.05kb.

- Перспективы создания полимерных материалов нового поколения, 580.12kb.

- Критерии конкурентоспособности товаров, 131.98kb.

- Программы: подготовка специалистов в области техники и технологии, 305.23kb.

- 1 Характеристика кристаллических решеток, 1211.21kb.

- Образовательный стандарт высшего профессионального образования Алтгту образовательный, 259.89kb.

- 6-я Московская Международная конференция «Теория и практика технологии производства, 64.17kb.

- Разработка метода анализа напряженно деформированного состояния многослойных композиционных, 295.78kb.

- Проекты российских технологических платформ, 1336.99kb.

- Проекты российских технологических платформ, 1338.04kb.

На правах рукописи

Акимов Валерий Викторович

РАЗРАБОТКА СОСТАВА И ТЕХНОЛОГИИ СПЕКАНИЯ ДИСПЕРСНО-УПРОЧНЁННЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ TiC–TiNi

С ПОВЫШЕННЫМИ ВЯЗКОУПРУГИМИ СВОЙСТВАМИ

Специальность 05.02.01 «Материаловедение»

в отрасли «Машиностроение»

Автореферат

диссертации на соискание ученой степени

доктора технических наук

Барнаул 2007

Работа выполнена на кафедре «Конструкционные материалы и специальные

технологии» ГОУ ВПО «Сибирская государственная автомобильно-дорожная

академия» (СибАДИ)

Научный консультант: доктор технических наук, профессор,

Машков Юрий Константинович

Официальные оппоненты: доктор технических наук, профессор

Гуляев Павел Юрьевич

доктор технических наук, профессор

Афанасьев Владимир Константинович

доктор технических наук, профессор

Полещенко Константин Николаевич

Ведущая организация: ГОУ ВПО Уфимский государственный

авиационный технический университет

(УГАТУ)

Защита диссертации состоится 11 октября 2007 года в 10-00 на заседании диссертационного совета Д212.004.07 при ГОУ ВПО «Алтайский государственный технический университет» им. И.И. Ползунова» по адресу: 656038, Россия, г. Барнаул, пр. Ленина, 46.

Автореферат разослан «____» _____________ 2007 года

С диссертацией можно ознакомиться в научной библиотеке АлтГТУ

Ученый секретарь

диссертационного совета, А. А. Бердыченко

кандидат технических наук, доцент

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность темы. Развитие современной науки и промышленного производства обусловило постановку задачи создания новых материалов, способных работать в сложных условиях внешнего воздействия, в том числе при высоких градиентах температур, в агрессивных средах, при интенсивных ударных нагрузках, тяжёлых режимах трения и изнашивания. В подобных условиях эксплуатируются рабочие органы дорожно-строительных машин, особенно при работе в районах Сибири и Крайнего Севера. В жестких условиях динамического нагружения и трения также работают режущие и штамповые инструменты. Эффективное решение этой задачи возможно путем разработки специальных композиционных материалов. К ним можно отнести и материалы инструментального назначения, в первую очередь твердые сплавы, широко применяемые в современном машиностроении.

В качестве недостатков, характерных для традиционных твердых сплавов, следует отметить дефицит кобальта, используемого в качестве матричного материала и его относительно ограниченные возможности релаксации внутренних напряжений. Дефицитным и дорогостоящим является также и присутствующий в больших количествах в твёрдых сплавах вольфрам. Таким образом, одной из актуальных задач современного материаловедения является замена карбидовольфрамовых твёрдых сплавов безвольфрамовыми, позволяющая обеспечить значительную экономию дефицитных вольфрама и кобальта. Диссертационная работа посвящена решению проблемы разработки составов и технологии спекания безвольфрамовых твердых сплавов с повышенными вязкоупругими свойствами.

Применяемые в большинстве современных твёрдых сплавах связующие материалы обладают ограниченной релаксационной способностью, необходимой для эффективного снижения внутренних напряжений. Для связующих металлов эти способности ограничены уровнем предельной деформации.

Для решения отмеченной проблемы была предложена идея применения в качестве матрицы материала с высокими релаксационными и демпфирующими свойствами, проявляющимися в процессе нагружения объекта за счет структурно-фазовых превращений. В качестве такого материала в работе был использован никелид титана, для которого характерны высокая релаксационная и демпфирующая способность, высокий уровень прочностных свойств, относительно низкая плотность, высокая коррозионная стойкость и жаростойкость. Применение такого типа матричного материала позволило использовать в качестве упрочняющей фазы карбида титана и отказаться от применения дефицитного карбида вольфрама.

Диссертационная работа выполнялась в соответствии с целевой программой Академии наук СССР (Постановление АН СССР № 642 от 21.05.1986 г., разделы 1.3.2.5., 1.3.2.3, 1.3.2.1), программой АН СССР «Повышение надежности системы «машина – человек – среда», (раздел 4.3.1 МНТК «Порошковая металлургия»), программой ГКНТ СССР 0.08.17 (Постановление ГКНТ № 535 от 31.12.1985 г.), программой «Сибирь», (Постановление ГКНТ СССР и АН СССР № 385/96 от 13.07.1984 г. раздел 03.03) и в рамках темы «Создание научных основ и разработка новых композиционных материалов и сплавов с демпфирующей структурой на металлической основе с высокими физико-механическими и триботехническими свойствами». Работа также выполнялась в соответствии с тематическим планом СибАДИ и межвузовской научно-технической программой «Поисковые прикладные исследования высшей школы в приоритетных направлениях науки и техники» (1993–1999 гг.), а также в соответствии с федеральной научно-технической программой ФЦНТП «Исследование и разработки по приоритетным направлениям науки и техники» на 2002–2006 гг. (Исследование инновационного потенциала Омской области с целью развития и поддержания системы центров трансфера технологий).

Цель работы. Разработка состава и технологии спекания новых дисперсно-упрочненных твердых сплавов «карбид титана – никелид титана» с повышенными вязкоупругими свойствами на основе механизма формирования структуры композиционного материала системы «TiC–TiNi».

В соответствии с целью в работе были поставлены следующие задачи:

1. На основе анализа результатов экспериментальных исследований в области разработки безвольфрамовых твердых сплавов и термодинамики жидкофазного спекания системы «TiC–TiNi» определить основные требования к компонентам и обосновать качественный и количественный состав твердосплавного композиционного материала (ТСКМ); проанализировать известные геометрические модели компонентов микроструктурных элементов композиционных материалов с позиции структурно-энергетического подхода и с учетом структурной неустойчивости связующей фазы TiNi; разработать физическую модель, адекватно описывающую термодинамический процесс формирования структуры ТСКМ системы «TiC–TiNi».

2. Изучить влияние бора и титана на термодинамические характеристики (свободную поверхностную энергию, энергию активации фазовых переходов процесса жидкофазного спекания) и характер формирующейся структуры твердосплавных композиционных материалов; выявить зависимость фазового состава, параметров структуры, физико-механических, триботехнических свойств твёрдосплавных композиционных материалов от концентрации связующей фазы TiNi и технологических режимов процесса спекания.

3. Исследовать упругие и пластические свойства разработанных твердосплавных композиционных материалов, а также получить зависимости этих свойств от состава композиционного материала.

4. Провести экспериментальные исследования теплоемкости, теплопроводности и теплостойкости твердосплавных композиционных материалов со связующей фазой TiNi, находящейся в мартенситном состоянии.

5. Исследовать триботехнические свойства разработанных ТСКМ при различных условиях изнашивания в зависимости от состава, технологических режимов и метода термопластического упрочнения; предложить рекомендации по применению разработанных материалов для производства инструментов и деталей узлов трения, работающих в условиях интенсивных динамических нагрузок в агрессивных средах.

Научная новизна

1. Определен состав твердосплавных композиционных материалов на основе TiC, установлена зависимость важнейших механических и триботехнических свойств КМ системы «TiC–TiNi» от содержания связующей матрицы. Показано, что повышение вязкоупругих свойств материала достигается при содержании никелида титана в пределах 40…60 об. %.

2. Металлографическими и фрактографическими исследованиями установлено, что снижение механических свойств композиционного материала при концентрации TiNi более 60 об. % связано с увеличением закрытой пористости; при содержании TiNi менее 40 об. % в результате твердофазного спекания формируется неоднородная структура с большим количеством неравномерно расположенных скоплений зерен фаз TiC и TiNi различного размера.

3. Предложенная физическая модель позволяет определить механизм формирования структуры твердосплавного композиционного материала системы «TiC– TiNi» на основе структурно-энергетического подхода, раскрывает влияние синергетического эффекта основных стадий формирования структуры от содержания связующей фазы TiNi и легирующих элементов в условиях жидкофазного спекания.

4. На основе анализа проведенных структурных и физико-механических исследований установлены наиболее эффективные температурно-временные режимы спекания композиционного материала «TiC–TiNi». Наиболее высокий уровень физико-механических свойств материала (пористость менее 1 %, твердость 87 HRA, предел прочности на изгиб 1700 МПа, ударная вязкость 30 кДж/м2, трещиностойкость КIC =17 МПа·м½) обеспечивается в условиях кратковременного спекания (1…15 мин) при минимальном повышении температуры нагрева плавления никелида титана. Эти свойства существенно повышают комплекс механических свойств безвольфрамовых твердых сплавов типа ТН и КНТ, широко используемых в промышленности.

5. Установлено существенное влияние бора и титана на процессы структурообразования композиционных материалов «TiC–TiNi». Методами структурного анализа показано, что это влияние обусловлено измельчением карбидной фазы, изменением характера межфазного взаимодействия, связанного с дисперсным упрочнением присутствующих в сплаве фаз. Полученные представления легли в основу разработки нового КМ с добавкой 2 % бора, обладающего повышенным комплексом механических свойств.

6. Показано, что в условиях структурно-фазовых превращений коэффициент затухания ультразвука для дисперсно-упрочненного композиционного материала «TiC–TiNi» с повышенными вязкоупругими, механическими и триботехническими свойствами в три раза выше. Высокий коэффициент затухания ультразвука 2500…2800 Дб/м в разработанных сплавах связан со структурным превращением связывающей фазы TiNi.

Научная и практическая ценность работы

1. Результаты исследования упругих модулей и коэффициента затухания ультразвуковых колебаний в ТСКМ позволяют прогнозировать изменение вязкоупругих и триботехнических свойств композиционных материалов (КМ) в зависимости от их химического состава и структурно-фазовых превращений в матрице TiNi.

2. В результате анализа проведенных исследований структуры и физико-механических свойств КМ, определены эффективные режимы жидкофазного спекания твердосплавного композиционного материала «TiC–TiNi». Высокий уровень физико-механических и вязкоупругих свойств КМ (твердость 84…87 HRA, пористость менее 1 %, пределы прочности на изгиб и сжатие – 1700 МПа и 3550 МПа соответственно, ударная вязкость 25…30 кДж/м2, трещиностойкость 17 МПа·м½, модуль Юнга 390 ГПа) достигаетсякратковременным спеканием (1…15 мин) при минимальном повышении температуры нагрева плавления никелида титана до 1350 оС.

3. На основании результатов экспериментальных и теоретических исследований разработаны технологии получения композиционных материалов «TiC–TiNi», которые используются на заводе «Электроточприбор» г. Омск при изготовлении кондукторов для сверления отверстий в деталях, ЗАО «Дорожник» (г. Слюдянка, Иркутская область) для изготовления рабочих бил измельчительной установки, на машиностроительном объединении им. П. И. Баранова г. Омск для обработки металлов давлением в качестве вырубных штампов. В Омском пассажирском вагонном депо твердосплавный композиционный материал используется в качестве режущих элементов инструмента для очистки поверхности кузовов вагона под покраску. Результаты проведенных исследований в течение нескольких лет успешно используются в Омском государственном техническом университете и Сибирской государственной автомобильно-дорожной академии при обучении студентов машиностроительных и механических специальностей.

4. Разработанные композиционные материалы «TiC–TiNi», имеющие прочность в 1,3 раза, ударную вязкость в 3 раза выше, чем у известных безвольфрамовых сплавов ТН-20, КНТ-16, могут применяться в жестких условиях эксплуатации Сибири и Крайнего Севера.

Достоверность полученных результатов обеспечивается сопоставлением теоретических результатов с экспериментальными данными, в том числе с результатами исследований других авторов, а также оценкой погрешности эксперимента статистическими методами и успешной реализации разработки технологии в производстве, применением отработанных методов и технических средств.

На защиту выносятся

1. Комплекс экспериментальных и расчетных данных о процессах получения твердосплавного композита на основе карбида титана при жидкофазном спекании, базирующихся на структурно-энергетическом подходе и принципах синергетики.

2. Физическая модель формирования твердосплавного композиционного материала, раскрывающая механизм влияния концентрации и структурно-фазовых превращений связующей фазы TiNi на процесс синтеза мелких частиц карбидов титана из пересыщенного по титану и углероду жидкого раствора TiNi, и дисперсного упрочнения полученного материала.

3. Результаты экспериментальных исследований влияния малых добавок бора и титана на процессы структурообразования и структурно-фазовых превращений в твердом сплаве «TiC–TiNi», являющиеся основой получения нового безвольфрамового композиционного материала.

4. Концентрационные зависимости вязкоупругих и триботехнических свойств твердых сплавов хорошо коррелирующие с концентрационной зависимостью коэффициента затухания ультразвука и отражающие монотонное повышение этих свойств с увеличением концентрации связующей фазы, что указывает на возможность получения жидкофазным спеканием карбидов титана размером 3…5 мкм из пересыщенного жидкого раствора матрицы TiNi.

5. Температурные зависимости теплоемкости твердых сплавов «TiC–TiNi», имеющие экстремальный характер с минимальной удельной теплоёмкостью при 320 К, что связано с мартенситными превращениями в данных сплавах; зависимости теплостойкости и твердости ТСКМ при нагревании и играющие значительную роль при эксплуатации материала при трении об абразив, резании мерзлого грунта.

6. Результаты экспериментальных исследований влияния термомеханического упрочнения композиционных материалов «TiC–TiNi» обкаткой твердосплавным инструментом.

Апробация работы. Основные результаты и положения диссертационной работы докладывались и обсуждались на ряде конференций, симпозиумов, семинаров, школ:

– Всесоюзная конференция «Порошковая металлургия» (г. Свердловск, 1989 г.);

– Республиканский семинар «Конструкционные, инструментальные, порошковые и композиционные материалы» (г. Ленинград, 1991 г.);

– Республиканская научно-техническая конференция «Современные проблемы порошковой металлургии, керамики, композиционных материалов» (г. Киев, 1990 г.);

– Межреспубликанская научно-техническая конференция «Прогрессивные методы получения конструкционных материалов и покрытий, повышающих долговечность деталей машин» (г. Волгоград, 1992 г.);

– II Международная научно-техническая конференция «Автомобильные дороги Сибири» (г. Омск, 1998 г.);

– Международная научно-техническая конференция, посвященная 70-летию образования Сибирской автомобильно-дорожной академии, «Машины и процессы в строительстве» (г. Омск, 2000 г.);

– Всероссийская научно-техническая конференция «Физические свойства металлов и сплавов» (г. Екатеринбург, 2001 г.);

– Международная научно-техническая конференция «Дорожно-транспортный комплекс, экономика, экология, строительство и архитектура» (г. Омск, 2003 г.);

– XXXIII Уральский семинар по механике и процессам управления (г. Миасс, 2003 г.);

– Международная научно-техническая конференция «Качество, инновации, наука, образование» (г. Омск, 2005 г.);

– Международная двадцать пятая конференция «Композиционные материалы в промышленности» (г. Ялта, Крым, 2005 г.);

– Конференция-семинар Ассоциации автомобильных инженеров «Значение технических регламентов в решении проблем создания и эксплуатации автомобилей в условиях Сибири и Крайнего Севера» (г. Омск – Сургут, 2005 г.);

– International Conference on Mechanochemistry and Mechanical Alloying. Novosibirsk, july 3-6, 2006 г.

Публикации. По теме диссертации опубликовано 74 работы в виде научных статей, трудов, материалов, докладов. В том числе в ведущих рецензируемых научных журналах и изданиях, определенных Высшей аттестационной комиссией, опубликовано 20 работ. 4 статьи переведены на английский язык. 63 работы опубликованы в соавторстве, 11 работ опубликовано лично автором, что составляет 10 печатных листов, получено 1 авторское свидетельство. Автор является обладателем международной автобиографической номинации «Кто есть кто» в области инженерной технологии 2006–2007 г.г. Основные 40 публикаций приведены в конце автореферата.

Структура и объем работы. Диссертация изложена на 313 страницах машинописного текста, состоит из введения, 6 глав, основных выводов, приложения, содержит 31 таблицу, 123 рисунка и список литературы из 313 наименований.

Основное содержание работы

Во введении дана краткая характеристика области исследования, обоснована актуальность темы, сформулированы цель и задачи исследования.

В первой главе «Состояние вопроса. Проблемы создания композиционных материалов с заданными физико-механическими свойствами» приведен анализ состояния проблемы получения новых композиционных материалов с дисперсными тугоплавкими частицами. Спеченные твердые сплавы обычно обладают рядом ценных свойств: высокой твердостью и прочностью в сочетании с вязкостью, пластичностью и высокой износостойкостью, благодаря которым их эффективно используют во многих отраслях промышленности. Широкое применение получили твердые сплавы на основе монокарбида вольфрама, однако в ряде случаев эти сплавы не обеспечивают достаточной работоспособности изделий в жестких условиях эксплуатации. Кроме того, дефицит вольфрама и кобальта, их дороговизна привели к попыткам частично или полностью заменить в твердых сплавах карбид вольфрама. Поэтому становится актуальной задача создания новой группы композиционных материалов на основе тугоплавких соединений титана, которые получили название «безвольфрамовые твердые сплавы».

Разработка безвольфрамовых твердых сплавов многими исследователями изначально основывалась на замене дефицитного карбида вольфрама карбидами тугоплавких металлов. Лучшие результаты были получены при использовании карбидов и карбонитридов титана. Благодаря достаточно высокому комплексу свойств и хорошей смачиваемости жидкими металлами (Ni, Co, Ni–Mo), карбид титана является наиболее удачным заменителем карбида вольфрама в качестве наполнителя в безвольфрамовых твердых сплавах.

Разработке сплавов на основе карбида титана с никелевой и никель-молибденовой связкой посвящен ряд работ под руководством Г. В. Самсонова и М. С. Ковальченко и сотрудников Института проблем материаловедения АН УССР. Сплавы на основе карбонитрида титана с Ni и Ni–Mo связками были получены и подробно изучены группой Г. П. Швейкина в УНЦ АН СССР.

Ранее выполненные исследования показывают, что улучшение свойств твёрдых сплавов достигается за счёт изменения карбидного компонента, улучшения прочностных свойств и пластичности связующей матрицы, обеспечивающей хорошее смачивание карбидов. Размер зерна карбидной фазы после спекания существенно зависит от размеров частиц компонентов сплава, температуры спекания и времени выдержки, что было доказано Г.В. Самсоновым, М.С. Ковальченко, Г.П. Швейкиным, Н.Н. Середой, С.Н. Кульковым, Т.М. Полетикой, А.П. Савицким, автором данной работы и другими учёными.

Решающим фактором при создании высокопрочных твёрдых сплавов является выбор связующего материала. Анализ работ по спеканию КМ Я.Е. Гегузина, П.С. Кислого, М.С. Ковальченко, Р. Киффера, Б.Я. Пинеса, Г.В. Самсонова, Г.П. Швейкина, П.В. Гельда, Г.С. Креймера, В.А. Ивенсена, М.А. Кузенковой и других ученых показал, что связующая фаза должна быть достаточно пластичной и твёрдой при нормальных условиях, кроме того, она должна хорошо смачивать и частично растворять карбидную фазу при жидкофазном спекании.

В то же время данные литературных источников указывают на то, что применяемые в твердых сплавах связующие фазы в большинстве случаев обладают ограниченной релаксационной способностью, необходимой для эффективного уменьшения внутренних напряжений, возникающих при нагружении твёрдых сплавов с гетерогенной структурой. Наиболее перспективным в этом плане согласно литературным данным является интерметаллид NiTi.

Общий анализ результатов экспериментальных исследований в области разработки безвольфрамовых твердых сплавов (БВТС) позволяет сделать вывод о том, что в настоящее время пока не существует общего подхода к объяснению физико-химических процессов формирования структуры твердых сплавов, обоснованных рекомендацией по выбору типа и химического состава связующей фазы, а также их связи с физико-механическими свойствами БВТС.

По моему мнению, теоретической основой для решения рассматриваемой задачи может быть структурно-энергетический подход к описанию механизма межфазного взаимодействия компонентов и формирования структуры и свойств композита. Данный подход с позиций термодинамики неравновесных процессов был развит профессором Ю. К. Машковым при анализе процессов трения и изнашивания в металлополимерных трибосистемах.

Такой подход позволяет обосновать правила выбора компонентов системы и требования к их физическим свойствам, описать термодинамические процессы структурно-фазовых превращений в процессе жидкофазного синтеза твердого сплава и оценить их на термодинамическую устойчивость и свойства формирующейся структуры. На основании выполненного анализа структурно-энергетического подхода были сформулированы цель и задачи исследований и разработок.

Во второй главе «Постановка задачи. Используемые материалы и методика исследований для создания новых материалов» анализируются свойства тугоплавкой твердой фазы карбида титана TiC и связующей фазы TiNi с позиции структурно-энергетического подхода, используемого для получения нового ТСКМ. Обосновываются выбор и разработка методов и средств экспериментального исследования, а также влияние малых добавок легирующих элементов на структуру, физико-механические и эксплуатационные свойства композитов.

Рассматриваются также способы получения твердых сплавов, изготовление образцов для испытаний, экспериментальные методики и методы расчета вязкоупругих, прочностных, теплофизических свойств.

Новые твердые сплавы готовили из смеси спрессованных порошков карбида титана производства НПО «Тулачермет» (ТУ-48-19-73) и никелида титана (NiTi), полученного там же (ТУ-14-127-104-48). Размер исходных частиц карбида титана составляет 1…5 мкм, никелида титана – от 10 до 50 мкм. Аморфный бор марки ОЧ, титан, карбонитрид титана, нитрид титана, никель, вводимые в твердый сплав в качестве легирующих элементов, имели размер частиц 0,05…1,00 мкм.

При изучении процессов спекания каркасов смеси карбида и карбонитрида титана с различными добавками наряду с исходными порошками обычного гранулометрического состава брали также ультрадисперсные порошки TiC, TiCN, Ni с размером частиц от 20 до 100 нм. Все компоненты композиционных материалов перед прессованием и спеканием подвергали очистке раствором ацетона или спирта с целью удаления с поверхности частиц окислов или других химических соединений и повышения их адгезии. Образцы готовили холодным односторонним прессованием при давлении 100…200МПа с последующим вакуумным спеканием в высокотемпературной печи при давлении не выше 0,1 МПа.

Микроструктуру материала, распределение фаз и величину карбидных зерен изучали на оптических микроскопах «МИМ-8», «Неофот-21» и растровым электронным миктоскопом «РЭМ-200». Рентгеноструктурный и фазовый анализы порошков, прессовок и спеченных образцов осуществляли на рентгеновском дифрактометре «ДРОН-3,0» при медном (Cu) и кобальтовом (Co) фильтрованном излучении. Относительное количество, состав, дефектность фаз, присутствующих в изучаемых образцах, оценивали интенсивностью и уширением рентгеновских рефлексов. Прочностные характеристики композиционного материала определяли в соответствии с ГОСТ 7668–82, ГОСТ 20019–74, ГОСТ 25602–80 на машине «Инстрон-1185». Термический анализ спекаемых материалов в инертной среде и на воздухе проводили с помощью прибора «Дериватограф Q-1500 Д» с платино-платинородиевыми термопарами. Структурные характеристики (плотность, пористость, химический анализ на содержание кислорода, твердость по Роквеллу и Виккерсу) определяли согласно ГОСТ 20018–74, ГОСТ 8505–84, ГОСТ 20017–74. Упругие и неупругие свойства спеченных сплавов определяли ультразвуковыми резонансным и импульсным методами.

Мартенситные превращения, происходящие в связующей фазе TiNi твёрдых сплавов при определенных температурах, изучали измерением теплоемкости на промышленной установке ИТ-С-400. Результаты измерений подвергались статистической обработке.

Износостойкость композиционных материалов определяли при испытании образцов на трение о мерзлый грунт. Разработанная для этой цели установка изготовлена на базе продольно-строгального станка. Образцы имели цилиндрическую форму, в качестве абразивной среды использовали замороженные блоки глинопесчаной смеси. Кроме того, исследовали износостойкость твердого сплава на установке, созданной на базе токарного станка при трении о закрепленный абразив согласно ГОСТ 17367-71.

Деформационное упрочнение композитов проводили методом термомеханической обработки (ТМО) с использованием накатного ролика при температуре нагрева 900…1000С, и постоянной скорости вращения 6,6 об/с и усилии прижима 50…250 Н.

В третьей главе «Физические основы методов получения композиционных материалов на основе TiCN, WC, TiC» с целью изучения роли малых добавок (0,1…0,5 вес. %) Ni, Co, Cr, TiNi в механизме структурообразования представлены результаты изменения пористости спеченных порошковых материалов карбонитрида титана TiC0,045N0,796. На основании проведенных исследований объяснен механизм уплотнения данных материалов при свободном вакуумном спекании. Установлено, что введенные добавки металлов при высоких температурах расплавляются и располагаются по границам матричной фазы, образуя расплав, вызывая ускорение процессов объемной диффузии, и ускоряя усадку при увеличении температуры спекания.

По результатам химического и рентгеноструктурного анализов установлено, что кислород, адсорбированный поверхностью сырого порошка, при спекании полностью не удаляется. Вакуум при относительно невысоких температурах способствует испарению окислов. Тем не менее небольшие добавки активаторов, например Со до 0,1 вес. %, снижают пористость до 4…5%, средний размер зерен до 1,33мкм, уменьшают содержание кислорода в результате жидкофазного активированного спекания (до 0,5%). Однако, при этом такие прочностные характеристики спеченного композиционного материала, как пределы прочности на изгиб и на сжатие, оказались невысокими: 500…700 МПа, твердость 65…72 HRA.

С целью определения наиболее эффективного тугоплавкого компонента исследованы процессы жидкофазного спекания композита на основе ультрадисперсного порошка карбонитрида титана со связующей интерметаллидной фазой TiNi. Спеканием в вакууме композиции (50 об. % TiC0,045N0,796 – 50 об. % TiNi) при температуре 1280 С в течение одного часа не удалось получить ТСКМ с высокими прочностными характеристиками. Проведенные исследования по пропитке спеченных каркасов из ультрадисперсных порошков карбонитридов титана с пористостью 10…26 % расплавом интерметаллида при температуре 1300 С в вакууме также не дали ожидаемых результатов. Низкие прочностные характеристики данных спеченных композиционных материалов обусловлены слабостью связи ультрадисперсных частиц карбонитрида титана никелидом титана на границах фаз, а также недостаточной смачиваемостью частиц TiCN расплавом TiNi. Поэтому с учетом проведенных исследований при получении твердых сплавов был сделан выбор в пользу тугоплавкой составляющей TiC.

Кроме того, проведенные исследования по активированному спеканию ультрадисперсных порошков карбонитридов титана с малыми добавками элементов Ni, Co, Cr, а также пропитке спеченных каркасов TiCN расплавом TiNi оказались полезными в плане отработки технологии получения ТСКМ жидкофазным спеканием и позволили правильно выбрать тугоплавкую и связующую фазы.

В четвертой главе «Разработка технологических основ получения твёрдых сплавов на основе TiC со связующей фазой из интерметаллида TiNi» особое внимание уделено исследованию процессов жидкофазного спекания с целью определения оптимальной температуры получения сплавов на основе карбидов титана в зависимости от содержания компонентов.

Предварительно был выполнен теоретический анализ моделей эволюционных процессов при спекании на уровне микроструктуры поликристаллического материала. Исходная порошковая смесь TiC со связующей фазой TiNi рассматривалась как модель случайной плотной упаковки ансамбля SS сфер с установленным законом распределения диаметров y:

, (1)

, (1)где ri – радиус-вектор центра сферы; dj – ее диаметр, определяемый в соответствии со знаком распределения диаметров; j – номер сферы.

Геометрические модели микроструктуры разрабатываемого материала на основе карбида титана со связующей интерметаллидной фазой TiNi основываются на обобщении известных моделей А. Е. Гегузина, П. С. Кислого, Е. Арцта, Н. Аткинсона, Д. Г. Уэдлера, Дж. Росса, Р. М. Кадушникова, М. С. Ковальченко, Г. В. Самсонова.

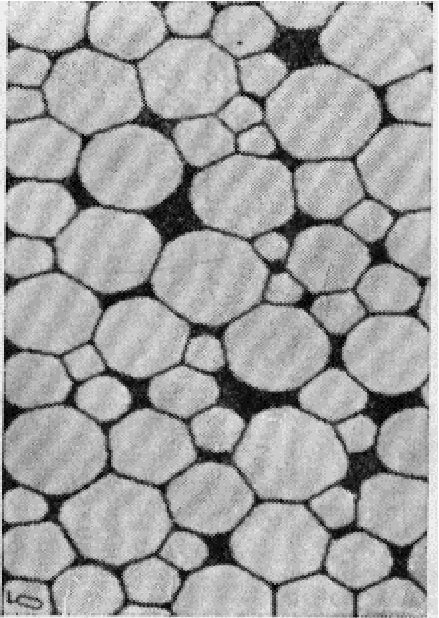

Модель микроструктуры была представлена в виде дискретных частиц, преобразующихся при спекании в материал с мозаичной структурой. Для описания формы частиц использовали комплекс геометрических моделей «сфера–полиэдр» (рис.1, б). При моделировании ансамбля сфер SS (рис. 1, а) к структуре полиэдров Pυ необходимо добавить структуры пор Sp, которые располагаются на ребрах, гранях и вершинах полиэдров (рис. 1, б).

В процессе рекристаллизации и эволюции микроструктуры на заключительной стадии спекания в качестве основной геометрической модели зерен структуры ТСКМ TiC–TiNi использовались полиэдры Вороного (рис. 1, в).

а б в

Рис. 1. Геометрические модели микроструктуры поликристаллического материала: плотноупакованная структура сфер (а); комбинация «сфера–полиэдр» (б); структура полиэдров Вороного (в)

В процессе спекания происходят также исчезновение и коагуляция пор, что неизбежно ведет к отклонению полиэдрической структуры от идеальной и стремлению спекаемой системы достигнуть равновесного состояния за счет измененной формы полиэдров. Такое представление модели возникает из геометрических свойств полиэдров Вороного, построенных на структуре пересекающихся сфер. Зерна карбидных частиц очень часто принимают округлую призматическую форму с минимальной свободной поверхностью.

Для исследования процессов спекания в вакууме композиции «TiC–TiNi» изучались достаточно широкий интервал температур спекания, от 1100 до 1350 0С, и состав композиции, от 30 до 70 об. % TiNi.

Рассмотренные модели процессов эволюции поликристаллических материалов не позволяют раскрыть механизм формирования структуры ТСКМ в условиях жидкофазного спекания. В то же время на основе анализа результатов экспериментальных исследований структуры и свойств ТСКМ системы «TiC–TiNi», полученных методом прессования и жидкофазного спекания при различных технологических режимах, можно описать механизм формирования структуры твердого сплава с применением структурно-энергетического подхода. При данном подходе используются термодинамические критерии, определяющие характер и направление термодинамических процессов при формировании структуры и разрушении твердых сплавов системы «TiC–TiNi».

В соответствии с кинетической теорией прочности долговечность нагруженного тела как фундаментальная характеристика механической прочности отражает усредненную скорость протекания разрушения, связанного с накоплением повреждений в твердом теле. Основная закономерность, связывающая напряжение, абсолютную температуру и долговечность , описывается известным уравнением Журкова:

, (2)

, (2)где A – постоянная, зависящая от свойств материала; u0 – энергия активации процесса разрушения при отсутствии напряжения; – напряжение; – структурно-чувствительный параметр; k – постоянная Больцмана.

Энергия активации разрушения u0 не чувствительна к изменениям структуры и может характеризовать свойства материала в качестве одной из констант, а параметр является структурно-чувствительным.

Уравнение долговечности Журкова также характеризует структурно-энергетическое состояние твердого тела, которое оно приобретает под влиянием внешних энергетических факторов при его синтезе и эксплуатации.

Уравнение Журкова отражает температурно-временную зависимость прочности твердых тел при простом одноосном растяжении. В то же время в процессе нагружения трением, изгибом, сжатием поверхностные слои трущихся тел испытывают напряжения различного вида и значительные деформации, приводящие к накоплению микродефектов и структурно-фазовым превращениям, которые сопровождаются изменением свободной поверхностной энергии, внутренней энергии, энтропии и других термодинамических параметров. Показано, что изменение названных термодинамических характеристик и структур сталей и композиционных материалов наблюдается также при сжатии и трении.

Результаты приведенных работ и исследований других авторов, выполненных на различных материалах, указывают на то, что в поверхностном слое и в объеме образцов твердых тел при одноосном нагружении (уравнение Журкова) и других видах нагружения, включая фрикционное, происходят однотипные структурно-энергетические изменения, приводящие к постепенному накоплению микродефектов и разрушению структуры. Они имеют общую природу и зависимость от энергетического воздействия внешней среды.

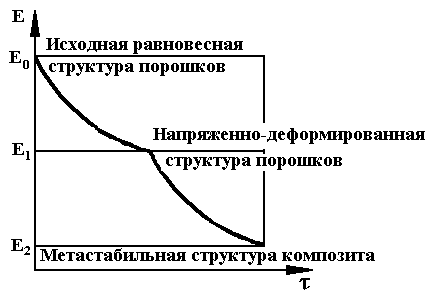

Исходя из рассмотренных положений, эволюцию структурно-энергетического состояния композиционного материала можно представить в виде структурно-энергетической модели с двумя уровнями энергии (рис. 2).

Рис.2. Структурно-энергетическая модель эволюции системы композиционного материала с уровнем энергии E0, где Е1 – энергия напряженно-деформированного состояния структуры порошков, Е2 – энергия метастабильного состояния структуры композита

В процессе прессования композиционной смеси происходят деформация, трение частиц друг о друга и стенки пресс-формы, частичное разрушение исходных равновесных структур и система переходит в состояние с уровнем энергии E1. При этом возникают новые напряженно-деформированные структуры с более высокими механическими свойствами, но неустойчивые. Это состояние с уровнем энергии E1 в процессе спекания сменяется более устойчивым состоянием с уровнем энергии E2 за счет образования энергетически выигрышных эвтектических структур связующей фазы и мелкозернистой плотной структуры карбидов, представляющих собой устойчивую метастабильную структуру композита.

На основании изложенной модели эволюции структурно-энергетического состояния композиционного материала можно предложить физическую модель механизма (процесса) формирования структуры твердосплавного композита на основе карбида титана (рис. 3).

Механическая смесь TiC и TiNi в условиях прессования под воздействием внешнего давления уплотняется, и компоненты частицы деформируются в различной степени , испытывая внутренние напряжения . В результате сближения и деформирования частиц уменьшается удельная поверхность компонентов системы Fу.п и уровень свободной поверхностной энергии Еп.э.

Рис.3. Физическая модель механизма (процесса) формирования структуры твердосплавного композита на основе TiC

На следующей технологической операции образцы отпрессованной смеси подвергаются нагреву. Повышение температуры в условиях всестороннего сжатия приводит к дальнейшему сближению и деформации частиц, повышению внутренних напряжений, снижению уровня свободной поверхностной энергии и термомеханической активации диффузионных процессов.

При дальнейшем повышении температуры до значения, при котором достигается уровень энергии активации фазового перехода TiNiтв – TiNiж, начинается плавление TiNi, и в условиях вакуума под действием сил поверхностного натяжения фазы TiNiж, имеющей малый краевой угол смачивания (18), начинается заполнение порового пространства, сопровождающееся уменьшением уровня поверхностной энергии компонентов композиции. Вследствие активации диффузионных процессов начинается растворение карбида титана в связующей фазе TiNi с образованием эвтектического твердого раствора. Этот процесс также ведет к уменьшению свободной поверхностной энергии и улучшению условий заполнения пор жидкой эвтектикой, поскольку температура плавления эвтектики ниже температуры плавления компонентов системы вследствие более низкого уровня энергии активации фазового перехода из твердого в жидкофазное состояние.

В зависимости от объемной концентрации связующей фазы TiNi дальнейшее развитие термодинамических процессов формирования структуры твердосплавного композита приводит к получению конечной структуры двух различных типов. Результаты экспериментальных исследований показывают, что критической концентрацией можно считать объемную концентрацию в 40 %.

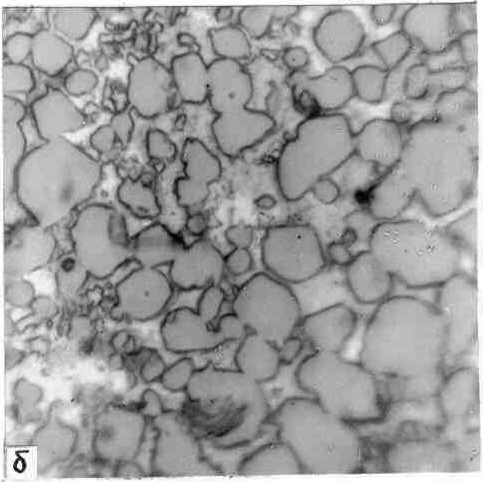

В системах с концентрацией фазы TiNi менее 40 % об. формируется неоднородная структура с большим количеством неравномерно расположенных скоплений зерен фаз TiC и TiNi (рис. 4, а) различного размера. В системах с содержанием связующей фазы более 40 % об. (50…60 % об.) развивается и доминирует процесс кристаллизации через жидкую фазу TiNi по механизму «растворение–осаждение». При этом большое значение имеет температура спекания, определяющая энергетическое состояние и фазовый состав системы. Она должна быть достаточной для сообщения системе энергии не менее уровня энергии активации фазовых переходов, но не вызывать значительного увеличения размера зерен. Так, при температуре спекания несколько выше температуры плавления связующей фазы (1350 С) и непродолжительной выдержке (1…15 мин) обеспечивается получение тонкого слоя жидкой фазы, которая равномерно растекается по порам между карбидными зернами и способствует формированию равномерной дисперсной структуры композита (рис. 4, б). Хорошее заполнение пор способствует значительному снижению уровня свободной поверхностной энергии и повышению термодинамической стабильности системы.

Рис. 4. Микроструктура безвольфрамовых твердых сплавов, спеченных при температуре 1350 °С: а – 60TiC–40TiNi;

б –50TiC–48TiNi–2B

( 2000)

Концентрация связующей фазы выше 40 об. % обеспечивает дополнительные условия для эффективного заполнения пор и уменьшения пористости композита вследствие избыточного содержания эвтектического твердого раствора TiC в TiNi, имеющего более низкий уровень энергии активации фазового перехода «твердая фаза – жидкая фаза». Названные обстоятельства создают благоприятные условия для жидкофазного спекания и позволяют без ущерба для хорошей пропитки композиции реализовать охлаждение с высокой скоростью. В процессе быстрого охлаждения системы «TiC–TiNi» со скоростью, выше некоторой критической кр, вследствие снижения растворимости карбида титана происходит выделение мелких карбидов титана из жидкой фазы и их равномерное распределение в объеме композиции, благодаря развитой системе пор.

Приведенное описание процесса по своей физической сути представляет структурно-энергетическую модель механизма формирования различных типов структуры твердосплавного композита на основе TiC при жидкофазном спекании карбидов титана с никелидом титана, сопровождающегося значительным снижением внутренней энергии формирующейся структуры системы «TiC–TiNi», что обеспечивает создание устойчивой стабильной структуры ТСКМ.

Важнейшими характеристиками структуры КМ являются пористость и размер зерен карбидной фазы, которые прямо влияют на величину структурночувствительного параметра в уравнении Журкова. Установлено, что уплотнение в твердых сплавах различных составов начинается при температуре плавления жидкой фазы интерметаллида 1180 С, и при температурах 1240…1300 С пористость таких образцов после спекания составляла от 0,5 до 10 %, при этом коэффициент объемной усадки достигает значений 1,0…1,4 (рис. 5).

Рис.5. Зависимость пористости сплавов TiC–TiNi от температуры при выдержке 1 ч, где – (30 TiC – 70 TiNi) об.%;

– (40 TiC – 60 TiNi) об.%;

– (50 TiC – 50 TiNi) об.%;

– (60 TiC – 40 TiNi) об.%;

– (70 TiC – 30 TiNi) об.%

Как показали исследования, средний размер карбидного зерна зависит как от температуры спекания, так и от времени выдержки образцов при этой температуре. Выявлено, что для всех сплавов наблюдается нелинейная зависимость размера зерна от времени выдержки с минимальными размерами зерна в области 10...15 мин, при этом повышение температуры вызывает увеличение размера зерна (рис. 6).

Установлено также, что пористость, обусловленную природой взаимодействия фаз при жидкофазном спекании, можно уменьшить до 1 % путем введения небольших добавок бора (от 0,5 до 2 об. %).

Рис. 6. Зависимость среднего размера карбидного зерна твердого сплава (50–50) об. % «TiC-TiNi»

Показано, что бор, введенный в порошковую смесь, может, с одной стороны, раскислять примеси, способствуя благоприятному взаимодействию интерметаллида с тугоплавким соединением, а с другой стороны, химически взаимодействовать с TiC и TiNi, образуя бориды, что приводит к изменению фазового состава, структуры и физико-механических свойств ТСКМ.

В пятой главе « Физико-механические свойства твёрдых сплавов «TiC–TiNi» рассмотрены результаты исследования влияния малых добавок бора, ультрадисперсных порошков нитрида титана и карбида титана, никеля, титана на физико-механические и триботехнические свойства ТСКМ с целью изучения возможности повышения последних. При спекании композиции «TiC–TiNi» в вакууме вследствие взаимодействия компонентов в условиях высокой температуры карбид титана обогащается титаном за счет связующей фазы в жидком состоянии. Обеднение последней титаном приводит к образованию новой фазы Ni3Ti. Фаза Ni3Ti в отличие от фазы TiNi не обладает демпфирующими свойствами и характеризуется повышенной хрупкостью, поэтому ее образование в сплавах нежелательно. Экспериментально установлено, что введение в шихту порошкового титана до 10 об. % может подавлять процесс образования Ni3Ti, замедлять рост карбидных зерен в процессе спекания и улучшать физико-механические свойства композита.

Небольшие добавки бора в твердый сплав до 2 об. % раскисляют, очищают поверхности контактирующих фаз, улучшают их взаимодействие при спекании. В этом случае формируется более мелкозернистая структура со средним размером зерна 3…5 мкм (см. рис. 4, б), что способствует повышению прочности, твердости, износостойкости и ударной вязкости композита.

Введение в сплав до 10 об. % ультрадисперсного нитрида титана приводит к возрастанию пористости до 5 %, увеличению твердости до 86 HRA, а износостойкость такого сплава в 1,2 раза ниже сплава ВК20. Добавки 10 об.% дисперсного карбида титана в сплав (40 TiC – 50 TiNi) об. % приводят к уменьшению пористости материала до 0,5 %, возрастанию твердости до 87HRA. Это обусловлено тем, что формируется мелкозернистая структуру с округлой формой зерен и равномерно распределенной связующей фазой по всему объему.

Таким образом, введение небольших добавок бора, титана, ультрадисперсных порошков нитридов и карбидов титана улучшает физико-механические процессы взаимодействия составляющих фаз ТСКМ, уменьшает свободную поверхностную энергию до минимума в системе «TiC–TiNi», повышает физико-механические и триботехнические свойства.

Металлографические и фрактографические исследования показали, что в сплавах TiC–TiNi, TiC–TiNi-–Ti, TiC–TiNi–B наблюдается разброс в размере зерен в интервале 3…8 мкм. На изменение характера разрушения сплавов TiC-TiNi оказывают влияние концентрация и толщина слоя связующей фазы, размер карбидных зерен, наличие хрупкой фазы TiNi3. В образцах (40…60)об. % TiC–TiNi с низкими пределами прочности при изгибе 980…1100 МПа наблюдается тенденция к окислению крупных и мелких зерен карбидов. Разрушение при этом происходит в основном путем скола по сросткам карбидных зерен и частично по карбидным зернам (рис. 7).

В твердосплавных композиционных материалах с более однородной структурой (50 TiC–48 TiNi–2B) об. % с округлыми зернами (3…5 мкм) разрушение возникает чаще по связующей фазе и карбидным зернам. Данный процесс объясняется тем, что небольшие добавки бора (от 0,5 до 2 об. %) улучшают взаимодействие карбида с металлической связкой TiNi. Предел прочности сплава на изгиб при этом достигает максимального значения – 1700 МПа.

а б

Рис. 7. Фрактограммы разрушения твердого сплава 40TiC–60TiNi: а – 5000 (А – карбидное зерно, В – места граничной декогезии и фасетки квазискола Г); б – 1500 (В – ручьистый узор)

В сплавах (50 TiC – 50 TiNi) об. % с достаточно высокой прочностью при изгибе (1500 МПа) разрушение происходит преимущественно по границам «металл – карбид». Наличие в сплавах хрупкой фазы TiNi3 (без добавок бора и титана) ухудшает прочность сплава. Ударная вязкость в таких композиционных материалах также понижается.

Сплавы с содержанием карбида титана более 60 об. % разрушаются хрупко, преимущественно по карбидным частицам. Значительные добавки бора в твердом сплаве TiC–TiNi (более 3 об. %) приводят, как показал рентгеноструктурный анализ, к образованию новой очень хрупкой фазы TiB2, что, в свою очередь, существенно уменьшает пластические свойства.

Исследование триботехнических свойств композиционных материалов при трении о мерзлый грунт показало, что скорость изнашивания сплавов TiC–TiNi меньше, чем у сплавов ВК8, ТН-20, КНТ-16. Методом электронной растровой микроскопии установлено, что связующая фаза Co в сплаве ВК8 имеет глубокие вырывы, в то время как в сплаве TiC–TiNi связующая фаза находится на уровне карбидных частиц. Еще сильнее вырывается связующая фаза Ni–Mo в сплавах ТН-20.

Повышенная износостойкость в сравнении со сплавами ВК8, ТН-20, КНТ-16, ТН-30 обусловлена улучшением демпфирующих и релаксационных свойств за счет мартенситного деформационного превращения фазы B2 TiNi при низких температурах. Понижение температуры вызывает расщепление линий <110> B2 на дублет R-фазы и появление на рентгенограммах слабых мартенситных линий. Параметры решетки мартенситной фазы: а=2,91, б=4,13, с=4,65; =96,8– хорошо согласуются с литературными данными.

При умеренных скоростях резания и действии гидроабразивной струи стойкость деталей из твердого сплава определяется не только скоростью изнашивания карбидной фазы, но и износом связующей фазы TiNi.

Для твердых сплавов, используемых при производстве деталей узлов трения и режущего инструмента, также важное значение имеют триботехнические свойства. На рис. 8 показаны кинетические зависимости износа образцов, полученных с выдержкой при спекании в течение 10, 30, 60 мин. Там же для сравнения приведены соответствующие зависимости для композитов ВК8, ТН-20, КНТ-16.

Рис. 8. Кинетические зависимости скорости изнашивания твердых сплавов при трении об абразив u согласно ГОСТ 17367-71:

1 – ВК8; 2 – сплав ТСКМ (50 TiC–40TiNi–10Ti об.%) с выдержкой при спекании 10 мин; 3 – сплав ТСКМ с выдержкой при спекании 30 мин; 4 – сплав ТСКМ с выдержкой при спекании 60 мин;

5 – ТН-20; 6 – КНТ-16.

Все зависимости имеют линейный характер с выраженными участками приработки в течение первой минуты испытания. Линейный характер кинетических зависимостей позволил определить среднюю скорость изнашивания для каждого материала. Наименьшая скорость изнашивания у образцов из ВК8. Образцы разработанного ТСКМ имеют скорость изнашивания на 20…30 % выше, а образцы из твердых сплавов ТН-20 и КНТ-16 изнашиваются еще в 3,5 раза интенсивнее.

На основе полученных данных построен график зависимости скорости изнашивания ТСКМ от времени выдержки при постоянной температуре спекания (рис. 9). Зависимость имеет экстремальный характер с минимумом скорости изнашивания при выдержке в течение 10…20 мин. Сравнение полученной зависимости с зависимостью среднего размера карбидного зерна от времени выдержки ТСКМ при спекании (см. рис. 6) показывает, что выдержка в течение 10…15 мин является оптимальной, а скорость изнашивания ТСКМ прямо зависит от размера карбидного зерна. При этом оптимальным по отношению к износостойкости композита следует считать средний размер зерна в 3…5 мкм.

Рис. 9. Зависимость скорости изнашивания ТСКМ от времени выдержки образцов при постоянной температуре спекания

Определены также основные механические свойства полученных композиционных материалов (табл. 1).

Из данных табл. 1 видно, что наилучшим комплексом свойств, в первую очередь ударной вязкостью, плотностью, твердостью, обладают сплавы № 1, 2 и 6, содержащие более 40 % связующей фазы и средний размер карбидного зерна 3…5 мкм. При этом сплав № 2, легированный бором, имеет наибольшие значения ударной вязкости, пределов прочности при изгибе и сжатии и модуля Юнга.

Используя резонансный и импульсный акустические методы, определили упругие (модули Юнга E, сдвига G, коэффициент Пуассона ) и неупругие (коэффициент затухания ультразвуковых колебаний з) характеристики композитов TiC–TiNi, которые показаны на рис. 10.

Обработкой экспериментальных данных установлено, что с увеличением объемной доли связующей фазы TiNi от 30 до 70 об. % значения E, G монотонно уменьшаются, K мало зависит от объемной доли связующей фазы, а коэффициент Пуассона почти линейно увеличивается (рис. 10).

Зависимость экспериментальных значений модуля Юнга для твердых сплавов от объемного соотношения компонентов хорошо согласуется с расчетом по формуле E=(

,

, где

где  – модули Юнга карбида и никелида титана.

– модули Юнга карбида и никелида титана.