Перспективы создания полимерных материалов нового поколения

| Вид материала | Документы |

СодержаниеТаблица 2. Типы наноматериалов S — площадь поверхности, по которой распределено действие силы, l Стоимость углеродных нанотрубок Таблица 3. Инвестиции в нанотехнологии. |

- Методы переработки полимерных материалов, 132.79kb.

- Т. В. Клачкова фгоу спо красноярский техникум информатики и вычислительной техники,, 60.85kb.

- Методы модификации полимерных материалов углеродными наноструктурами, 35.19kb.

- Материалы микроэлектроники, 673.1kb.

- Оптимизация технологического обеспечения регенерации и применения полимерных отходов, 35.8kb.

- Учебно-тематический план повышения квалификации по курсу «Монтаж трубопроводных систем, 83.57kb.

- Научно-практическая конференция мвд россии "Перспективы создания образцов вооружения, 56.69kb.

- Описание проекта/технологии, 171.34kb.

- Отчет о реализации программы повышения квалификации работников системы образования, 308.07kb.

- Новые конструкции полимерных стоек для опор вл в РФ и Украине, 43.87kb.

Перспективы создания полимерных материалов нового поколения

1. Применение различных типов нанодобавок

Технический прогресс ставит все новые задачи перед материаловедением. Развитие современной техники невозможно без создания материалов с новыми, заранее заданными свойствами. Одним из путей решения этой задачи является получение композиционных материалов (КМ).

КМ – это соединения, состоящие из нескольких веществ, связанных между собой химически и физически.

Полимерные композиционные материалы на основе дисперсных наполнителей, обладая особым комплексом эксплуатационных свойств, прочно заняли свою нишу среди других конструкционных материалов. Непрерывно возрастающие требования к параметрам КМ точки зрения повышения их надежности, долговечности, экономической эффективности и конкурентоспособности являются причиной повышенного интереса к разработке новых типов КМ. В научно- производственной практике традиционным является использование макродисперсных наполнителей, что позволяет решить целый комплекс задач. Во-первых, этим достигается модификация полимеров, и создание материалов с заданными свойствами. Во-вторых, таким образом, может быть достигнута значительная экономия нефтегазового сырья и понижение себестоимости материала. Однако при производстве наполненных материалов возникают трудности, связанные с ухудшением технологических свойств КМ, увеличением вязкости расплавов, с повышением износа перерабатывающего оборудования и т.д. В связи с этим в последние годы выделилось лидирующее перспективное направление, пользующее нанотехнологии, для получения наноструктурных КМ с заданным комплексом свойств.

Начало ХХI века связано с резким повышением внимания к наноструктурам и нанотехнологиям в таких областях науки и техники, как электроника, биотехнология, энергетика, авиакосмическая техника, медицина и др. Революция, которая в настоящий момент происходит в науке и технологии, основана на достигнутой в последнее время способности измерять, управлять и организовывать вещество в нано-масштабе, т.е. в диапазоне от 1 до 100нм. Нанодобавки для создания композиционных материалов с улучшенными свойствами используются в ракетостроении, где необходимо совмещение высокой прочности и лёгкости материалов.

1.1 Нанотехнологии

Данный термин в настоящее время не имеет единого, признаваемого всеми определения. Под термином "нанотехнологии" Роснано понимает совокупность приемов и методов, применяемых при изучении, проектировании и производстве наноструктур, устройств и систем, включающих целенаправленный контроль и модификацию формы, размера, взаимодействия и интеграции составляющих их наномасштабных элементов (около 1-100 нм), наличие которых приводит к улучшению, либо к появлению дополнительных эксплуатационных и/или потребительских характеристик и свойств получаемых продуктов. Таблица1. Приставки СИ

| 10-1 | деци | 10-12 | пико |

| 10-2 | санти | 10-15 | фемто |

| 10-3 | милли | 10-18 | атто |

| 10-6 | микро | 10-21 | зепто |

| 10-9 | нано | 10-24 | йокто |

Термин “нанотехнология” впервые был использован профессором Норио Танигучи в его докладе “Основные принципы нанотехнологии” (On the Basic Concept of Nanotechnology) на международной конференции в Токио в 1974 году. Первоначально термин “нанотехнология” использовался в узком смысле и означал комплекс процессов, обеспечивающих высокоточную обработку поверхности с использованием высокоэнергетических электронных, фотонных и ионных пучков, нанесения пленок и сверхтонкого травления. В настоящее время термин “нанотехнология” используется в широком смысле, охватывая и объединяя технологические процессы, приемы и системы машин и механизмов, предназначенные для выполнения сверхточных операций в масштабе нескольких нанометров.

Объектами нанотехнологий могут быть как непосредственно низкоразмерные объекты с характерными для нанодиапазона размерами как минимум в одном измерении (наночастицы, нанопорошки, нанотрубки, нановолокна, нанопленки), так и макроскопические объекты (объемные материалы, отдельные элементы устройств и систем), структура которых контролируемо создается и модифицируется с разрешением на уровне отдельных наноэлементов. Устройства или системы считаются изготовленными с использованием нанотехнологий, если как минимум один из их основных компонентов является объектом нанотехнологий, т.е. существует как минимум одна стадия технологического процесса, результатом которой является объект нанотехнологий.

Нанотехнология открывает пути совершенствования полимерных материалов (ПМ) и предполагает использование для этого наночастиц, нановолокон и нанотрубок органической и керамической природы.

Полимеры – это высокомолекулярные соединения (ВМС) – соединения большой молекулярной массы (от 5000 до многих млн), т.е. вещества, молекулы которых состоят из многих сотен и тысяч атомов. Молекулы ВМС называют макромолекулами, а химию ВМС – химией макромолекул или макромолекулярной химией.

Компоненты с наноразмерами, введенные в состав ПМ разительно изменяют их свойства. Важным является то, что для достижения улучшенных свойств необходимо введение нанонаполнителей в незначительных количествах, не сопоставимых с концентрацией традиционных макронаполнителей. Кроме того, в таких системах имеет место усиление межфазного взаимодействия, за счет большой поверхности контакта матрицы и наполнителя.

Согласно рекомендации 7-ой Международной конференции по нанотехнологиям (Висбаден, 2004 г) выделяют следующие типы наноматериалов:

- нанопористые структуры;

- наночастицы;

- нанотрубки и нановолокна;

- нанодисперсии (коллоиды);

- наноструктурированные поверхности и пленки;

- нанокристаллы и нанокластеры.

Последние представляют собой частицы упорядоченного строения размером от 1 до 5 нм, содержащие до 1000 атомов. Собственно наночастицы диаметром от 5 до 100 нм состоят из 103-106 атомов. Нитевидные и пластинчатые частицы могут содержать гораздо больше атомов и иметь один или даже два линейных размера, превышающих пороговое значение, но их свойства остаются характерными для вещества в нанокристаллическом состоянии.

Таблица 2. Типы наноматериалов

| Типы наноматериалов | Структура | Свойства и применение |

| Нанопористые структуры | Нанопористые материалы представляют собой пористые структуры с нанометровым размером пор. Размеры нанопор находятся в пределах 1-100 нм. | Обладают высокой адсорбционной способностью, находят применение в медицине. Пористый кремний считается перспективным во многих областях электроники, в том числе для создания источников видимого излучения на кремнии, которые в чистом кремнии создать нельзя. Пористый кремний получают путем анодного травления. |

| Наночастицы | Частицы, размерами от 1 до 100 нанометров | Используются для создания полимерных композиционных материалов с улучшенными физико – механическими свойствами (например, способные в органической среде к разбуханию до наноразмеров глины, наноалмазы) |

| Нанотрубки и нановолокна | Состоят из одного или нескольких свернутых в трубку гексагональных графитовых слоев, торцы которых закрывались полусферической головкой. | Используются для эффективного регулирования свойств полимерных композиционных материалов |

| Нанодисперсии (коллоиды) | Нанодисперсии – системы, состоящие из жидкой фазы с равномерно растворенными в ней наночастицами. Равномерно распределенные твердые наночастицы в жидкости называют нанозолем или коллоидным раствором. | Сегодня основное применение нанодисперсий в медицине и косметике. Наночастицы, растворенные в жидкой фазе, можно использовать для транспорта лекарств. Лекарство «прицепляется» к поверхности наночастиц или располагается в их объеме. Наночастицы выполняют функцию «трамвая» для лекарств, доставляя и высаживая их на остановке «больной орган». |

| Наноструктурированные поверхности и плёнки | Самая тонкая пленка состоит из одного атомного слоя вещества, нанесенного на твердую или жидкую поверхность. Такие пленки называют пленками Ленгмюра – Блоджетта. Пленки или слои, собранные из полупроводниковых материалов, называют гетероструктурами . Гетероструктура может состоять из последовательности десятков полупроводниковых слоев толщиной в несколько нанометров. | На сегодняшний день главными сферами коммерческого применения нанопленок из полупроводниковых материалов, обладающих улучшенными оптическими свойствами, являются оптика, компьютерные и телевизионные дисплеи, автомобильная техника, потребительская электроника и упаковка. Получены нанострктурированные поверхности, обладающие повышенной твёрдостью и абразивным износом(истирание). |

| Нанокристаллы и нанокластеры | Нанокластеры представляют собой частицы упорядоченного строения размером от 1 до 5 нм, содержащие до 1000 атомов. Собственно наночастицы диаметром от 5 до 100 нм состоят из 103-106 атомов. Нитевидные и пластинчатые частицы могут содержать гораздо больше атомов и иметь один или даже два линейных размера, превышающих пороговое значение, но их свойства остаются характерными для вещества в нанокристаллическом состоянии. | Одной из важнейших областей применения нанокластеров и нанокристаллов является медицина, прежде всего – диагностика, в том числе и раковых опухолей. Характерное свойство нанокристаллов и нанокластеров– интенсивная люминесценция в ответ на облучение с определённой частотой. |

Несмотря на то, что данная область научного знания находится на начальном этапе развития, она уже представляет собой самостоятельную отрасль науки и промышленности, в которой можно выделить отдельные направления исследований. Одним из таких направлений является получение нанокомпозиционных материалов, построенных на основе полимеров и слоевых силикатов. Такие материалы представляют интерес, как с научной точки зрения, так и с точки зрения их потенциального применения в различных областях современной техники.

Прикладной интерес объясняется значительным улучшением ряда механических, теплофизических, барьерных свойств крупнотоннажных полимеров при добавлении к ним частиц глины наноразмеров, достигаемым при незначительном увеличении плотности системы благодаря низким степеням наполнения. Возможность получения наполненных полимерных материалов с повышенными модулем упругости, ударной прочностью, термостойкостью, сниженной воспламеняемостью при сохранении прозрачности и снижении проницаемости по отношению к газам и жидкостям, а также облегчение процесса разрушения биодеградируемых полимеров, делает полимер – силикатные нанокомпозиты весьма привлекательными в производстве широкого ряда продуктов: от упаковочных материалов до конструкционных изделий.

Однако, превосходя по многим свойствам традиционные материалы, нанокомпзиты требуют тщательных разработок методов диспергирования частиц в объеме полимера. Различная степень взаимодействия глинистых частиц с полимерной матрицей приводит к формированию разных типов структуры. Выделяют интерколяционные системы, когда макромолекулы способны накапливаться в кристаллической структуре глины, изменяя присущие ей межплоскостные расстояния, и эксфолиационные нанокомпзиты, если количество накопленных внутри кристаллов глины макромолекулы настолько велико, что кристаллы разрушаются.

На сегодняшний день существует два основных способа приготовления нанокомпозитов: механическое смешение и полимеризация, когда катализатор иммобилизован на поверхности наночастиц. Что касается полимеризации в присутствии наночастиц глины, то в этом случае можно ожидать принятия растущими макромолекулами особых конформаций в стесненных условиях реакционной массы, что может привести к специфическим кристаллическим структурам при формировании реального нанокомпозита. Список полимеров, способных проникать в межслоевые пространства в результате интенсивного смешения сильно ограничен. Важной задачей при получении нанокомпозиционных материалов методом смешения является разработка модификаторов наполнителя.

2. Свойства нанокомпозитов на основе полимеров и слоистых силикатов

Среди глинистых минералов для получения полимерных нанокомпозитов особый интерес представляют минералы, способные к разбуханию (смектиты), в частности монтмориллонит (ММТ) - глины на его основе обладают высокой дисперсностью и ЕКО (ёмкость катионного обмена) (до 150 мг×экв/100г). Вследствие этого, монтмориллонитовые глины обладают рядом преимуществ по сравнению с другими глинистыми минералами.

Кристаллическая решетка ММТ состоит из трех слоев – октаэдрический слой, в котором центральным ионом является алюминий (или магний), совмещен с двумя внешними кремнекислородными тетраэдрическими слоями. Состав минерала может быть представлен химической формулой:

Mx(Al4-xMgx)Si8O20(OH)4

где М – катион щелочных или щелочно-земельных металлов.

Слои ММТ самоорганизуются в структуру, напоминающую кипу листов бумаги с регулярными "проходами" между отдельными слоями, называемыми межслоевым пространством. Толщина силикатного слоя составляет около 1 нм, а поперечные размеры - до 1 мкм.

Бентонитом принято называть глину, содержащую не менее 70% минерала группы монтмориллонита. Монтмориллонит, это высокодисперсный слоистый алюмосиликат. Лучшими технологическими свойствами обладают бентониты, монтмориллонит которых содержит преимущественно обменные катионы натрия. Месторождения природно-натрового бентонитов встречаются в Закавказье. В России наиболее часто встречаются месторождения глин с содержанием монтмориллонита 30-60%, которые ошибочно называют бентонитом. Практически все российские бентониты кальциево-магниевые. Потребительские свойства таких бентонитов, содержащих не менее 70% монтмориллонита, после активации кальцинированной содой могут приближаться к свойствам природно-натровых.

Интенсивные научные исследования в области наноразмерных композиционных материалов семейства полимеp-глина начались совсем недавно и приходятся на последние 10-15 лет, в течение которых были получены нанокомпозиты на основе полимеpов, имеющих различную полярность и жесткость цепей. Полимерные нанокомпозиты – это такие композиционные материалы, матрицей которых являются полимеры самых разных типов – как термопласты, так и реактопласты, как эластомеры, так и пластики, а наполнителем служат диспергированные в полимере частицы, размеры которых лежат в нанометровом диапазоне.

Первые полимер-глиняные нанокомпозиты были получены в исследовательском центре Тойота Групп, в качестве полимерной матрицы был использован нейлон-6, наполнителя – монтмориллонит.

Согласно данным рентгеноструктурного анализа и просвечивающей электронной микроскопии отдельные пластины глины толщиной около 1 нм полностью эксфолиируются в полимерной матрице. У образца, содержащего 4% наполнителя наблюдалось существенное улучшение механических и термических свойств по сравнению с ненаполненным нейлоном-6.

Полимер-силикатные нанокомпозиционные материалы демонстрируют при достаточно низком количестве наполнения, обычно менее 5 % по массе, улучшенные свойства по отношению к свойствам самой полимерной матрицы. Этими свойствами являются - повышенный модуль упругости, твёрдость, сохранение (или незначительное ухудшение) эластических свойств, повышенная термостойкость, и др.

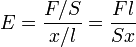

Модуль Юнга — коэффициент, характеризующий сопротивление материала растяжению/сжатию при упругой деформации.

где:

E — собственно модуль упругости, измеряемый в Паскалях

F — сила в Ньютонах,

S — площадь поверхности, по которой распределено действие силы,

l — длина деформируемого стержня,

x — модуль изменения длины стержня в результате упругой деформации

Твёрдость — свойство материала сопротивляться проникновению в него другого, более твёрдого тела, а также свойство более твёрдого тела проникать в другие материалы.

Твёрдость определяется как величина нагрузки необходимой для начала разрушения материала. Различают относительную и абсолютную твёрдость.

Относительная — твёрдость одного минерала относительно другого. Является важнейшим диагностическим свойством.

Абсолютная, она же инструментальная — изучается следствием вдавливания.

Метод Бринелля — твёрдость определяется по диаметру отпечатка, оставляемому металлическим шариком, вдавливаемым в поверхность. Твёрдость вычисляется как отношение усилия, приложенного к шарику, к площади отпечатка (причём площадь отпечатка берётся как площадь части сферы, а не как площадь круга); размерность единиц твердости по Бринеллю кгс/мм². Твёрдость, определённая по этому методу, обозначается HB, где H = hardness, B — Бринелль.

Нанокомпозиционные материалы интересны также своими барьерными свойствами. Поскольку силикатные слои непроницаемы для молекул жидкости и газа, диффузия различных жидкостей и газов в нанокомпозитах глина-полимеp уменьшается в несколько раз по сравнению диффузией исходных полимеров. Коэффициент термического расширения также существенно уменьшается пpи добавлении даже небольшого количества глины (2-3%) к полимерной матрице, так как жесткие слои силиката плохо деформируются и препятствуют тепловому расширению связанного с ними полимера. Отмечено, что нанокомпозиты, содержащие глину, имеют более высокую температуру разложения, чем чистый полимер, и, следовательно, являются более термоустойчивыми.

При смешении слоистого силиката с полимером в зависимости от природы используемых компонентов (слоистого силиката, органического катиона – модификатора, и полимерной матрицы), а также от метода приготовления получают три основных типа композитов (рис.1).

Рис.1. Схематическое изображение типов структуры нанокомпозитов, возникающей при взаимодействии слоистых силикатов и полимеров: (а)-фазоразделенный микрокомпозит; (б)-интеркалированный нанокомпозит; (в)-эксфолиированный нанокомпозит.

В случае если полимер не может внедриться между слоями силиката, образуется обычный фазово-разделенный композиционный материал (рис. 50-а), чьи свойства остаются в том же диапазоне, что и у традиционных микрокомпозитов. Помимо этого классического семейства композитов существует еще несколько типов нанокомпозитов. Интеркалированные (рис. 50-б) - это нанокомпозиты, в которых отдельная протяженная полимерная цепь внедряется между слоями силиката с образованием хорошо упорядоченной многослойной структуры, созданной чередованием полимерных и неорганических слоев. Необходимо отметить, что возможно проникновение более чем одной цепи, в таком случае расстояние между отдельными слоями увеличится. Флокулированные нанокомпозиты – это фактически те же самые интеркалированные нанокомпозиты, однако силикатные слои иногда могут соединяться. В случае если слои силиката полностью и однородно рассеяны в непрерывной полимерной матрице, получают т.н. эксфолиированную или деламинированную структуру нанокомпозита (рис. 50-в). На практике часто встречаются композиты, структура которых является промежуточной между интеркалированной и эксфолиированной.

3. Нанокомпозиты на основе углеродных нанотрубок

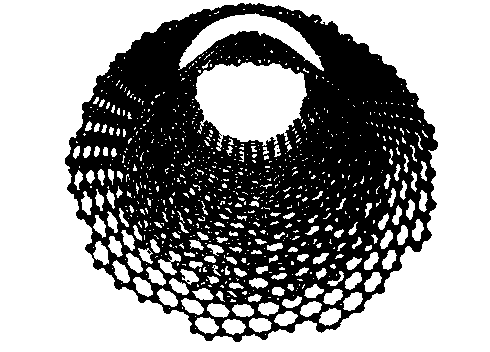

Особое место среди наноструктурированных твердых тел занимают углеродные нанотрубки, открытые совсем недавно. В 1991 г. японский исследователь С. Иджима, рассматривая в электронном микроскопе сажу, полученную в результате распыления графита в плазме электрической дуги, обнаружил тонкие протяженные нити - цилиндрические структуры диаметром от одного до нескольких нанометров и длиной до нескольких микрометров. Они состояли из одного или нескольких свернутых в трубку гексагональных графитовых слоев, торцы которых закрывались полусферической головкой. Получив название “углеродные нанотрубки”, эти объекты с тех пор находятся в фокусе внимания мировой научной и инженерной общественности благодаря целому ряду необычных физических свойств. К числу последних относится, прежде всего, удивительная прочность в сочетании с высокими значениями упругой деформации, позволяющая получать сверхпрочные композиционные материалы.

3.1. Методы получения углеродных нанотрубок

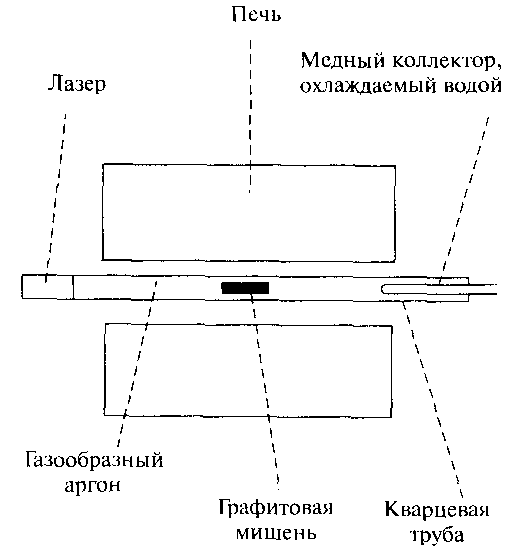

Углеродные нанотрубки можно получить лазерным испарением, углеродной дугой и химическим осаждением паров. На рис. 51 показана установка для производства нанотрубок лазерным испарением. Кварцевая труба, содержащая газообразный аргон и мишень из графита, нагревается до 1200°С. Внутри трубы, но за пределами печи находится охлаждаемый водой медный коллектор. Графитовая мишень содержит небольшие количества кобальта и никеля, выступающие в качестве каталитических зародышей образования нанотрубок. При попадании высокоинтенсивного пучка импульсного лазера на мишень графит испаряется. Поток аргона выносит атомы углерода из высокотемпературной зоны к охлаждаемому медному коллектору, на котором и происходит образование нанотрубок. Таким методом можно получить трубки диаметром 10 - 20 нм и длиной 100 микрон.

Рис.2. Экспериментальная установка для синтеза углеродных нанотрубок лазерным испарением.

Рис.3. Схема вложенных нанотрубок, когда одна трубка находится внутри другой.

Углеродную нанотрубку можно представить себе как лист графита, свернутый в цилиндр. Однослойная нанотрубка может иметь диаметр 2 нм и длину 100 микрон, что делает ее структурой, способной служить нанопроволокой .

3.2. Свойства нанокомпозитов на основе углеродных нанотрубок

Роль углеродных нанотрубок (УНТ) в композитах на полимерной основе может быть многообразной. Во-первых, трубки придают композитам жесткость, что связано с высоким модулем упругости при растяжении (~1ГПа). Во-вторых, УНТ обладают высокой упругой деформацией (до5%), что повышает предел прочности при растяжении на порядок по сравнению с обычными полимерами. В-третьих, УНТ значительно повышают удельные (отнесенные к массе) значения прочности и жесткости. Это значит, что заметные улучшения свойств достигаются при меньших по сравнению с другими наполнителями количествах вводимых УНТ, а также что при больших объемных концентрациях УНТ могут получаться композиты со свойствами, которые не могут быть достигнуты с другими наполнителями. В-четвертых, УНТ многофункциональны, поскольку их введение значительно повышает не только механические характеристики, но также электропроводность и теплопроводность полимеров. Благодаря высокой теплопроводности УНТ многие композиты отличаются повышенной теплостойкостью по сравнению с исходными полимерами и меньшей склонностью к возгоранию. Наконец, добавки УНТ позволяют расширить диапазон рабочих температур композитов на основе некоторых полимеров благодаря повышению температуры перехода в стеклообразное состояние.

Небольшие количества УНТ в полимерной матрице позволяют снимать электростатические заряды и повышают теплостойкость термически неустойчивых материалов. Композиты с УНТ могут поглощать и рассеивать радиоизлучение, а так как они обладают функциональными свойствами, то способны быть основой разнообразных приборов и устройств.

4. Нанокомпозиты на основе наноалмазов

Метод получения алмазов с применением взрывчатых веществ относится к динамическим методам синтеза. Он начал применяться в последние 15 - 20 лет. Источником углерода для алмазной фазы являются или невзрывчатые углеродные материалы, или сами взрывчатые углеродсодержащие вещества.

В первом случае взрывчатые вещества используются для динамического обжатия ампул с углеродным материалом, в результате которого образуются алмазы. Во втором случае процесс перехода углерода взрывчатого вещества (ВВ) в алмазную фазу происходит в результате взрывчатого превращения ВВ, т.е. в детонационной волне. Поэтому метод получил название детонационного синтеза алмазов. Образование алмазов происходит и при разложении в детонационной волне некоторых инертных (невзрывчатых) органических веществ, если их ввести в качестве добавок к мощным ВВ. Одной из привлекательных особенностей детонационного синтеза алмазов является то, что для этой цели используются заряды из ВВ, получаемые при разборке различных типов боеприпасов. Таким образом, детонационный метод получения искусственных алмазов может являться одновременно методом утилизации взрывчатых веществ, получаемых при расснаряжении боеприпасов.

Детонационный метод отличается относительной простотой: заряд ВВ подрывается в герметичной защитной бронекамере, конденсированные продукты взрывчатого превращения, в том числе и алмазы, после подрыва остаются в камере, откуда они извлекаются и очищаются от примесей.

Ультрадисперсные частицы алмазов детонационного синтеза имеют средний размер 4 нм. Такие частицы, обладающие в силу неравновесных условий синтеза высокой плотностью дефектов, активной развитой поверхностью (от 200 м2/г до 400 м2/г) и избыточной энтальпией образования, существенно отличаются по свойствам от других синтетических алмазов.

4.1. Свойства нанокомпозитов на основе наноалмазов

С середины 1980-х годов интенсивно начала развиваться технология порошков нанометрового диапазона. К этому классу материалов близок по своим характеристикам и УДА(Ультра Дисперсные Наноалмазы). В патентной и технической литературе появился большой объем информации о положительном влиянии нанонаполнителей на механические свойства различных композиционных материалов, включая полимерные композиты. Несмотря на очевидную техническую привлекательность работы по применению УДА в качестве дисперсного наполнителя полимерных композиций носили до сих пор разовый характер.

В лабораторных условиях были получены следующие интересные результаты:

– при введении 1% УДА в политетрафторэтилен(тефлон) почти в 30 раз увеличилась его износостойкость при незначительном увеличении коэффициента трения (в 1,5 раз);

Тефлон — белое, в тонком слое прозрачное вещество, по виду напоминающее парафин или полиэтилен. Обладает высокой тепло- и морозостойкостью, остается гибким и эластичным при температурах от —70 до +270 °C, прекрасный изоляционный материал. Тефлон обладает очень низкими поверхностным натяжением и адгезией и не смачивается ни водой, ни жирами, ни большинством органических растворителей.

– использование УДА в полиамидных подшипниках ведет к уменьшению коэффициента трения в 2 - 3 раза;

– при введении УДА в твердые марки резин отмечается улучшение их технологических свойств (лучше вальцуются) и заметный рост основных физико-химических показателей: прочности на разрыв, стойкости раздиру, стойкости к многократному растяжению, сопротивления истиранию.

Таким образом, УДА можно использовать в полимерных композитах как активный наполнитель и мощный структурообразователь, увеличивающий прочность, износостойкость, термостойкость. Это связано с рекордно большими величинами удельной поверхности и, следовательно, поверхностной энергии, наличием поверхностных функциональных групп, высокой теплопроводностью. Кроме того, благодаря сферичности частиц УДА играет роль сухой смазки, снижающей коэффициент трения.

Использование наноалмазных частиц не только на стадии изготовления изделий, но и на стадии синтеза полимеров могло бы привести к неожиданным положительным эффектам. Практическое значение, в первую очередь, могут иметь следующие направления работ:

– разработка конструкционных полимерных композитов с улучшенными трибомеханическими характеристиками (износ, трение);

– модификация потребительских свойств полимеров (теплопроводность, стойкость к агрессивным средам и т.д.);

– разработка технологии нанесения защитных полимерных покрытий с внедренными алмазными наночастицами;

– модификация имеющихся и разработка новых клеевых композиций.

5. Мировой и российский рынок наноматериалов

По прогнозам NASA через 15-20 лет ожидается создание молекулярных композитов на основе ОУНТ и полимерных, металлических, керамических матриц. Их применение позволит достичь снижения общей массы конструкций космической техники техники на 80 %, авиационной техники - на 60%, высокотемпературных деталей газотурбинных двигателей – в два раза. Для создания суперпрочных молекулярных композитов на основе нанотрубок и полых нановолокон необходимо освоить технологические методы их вытягивания из путанки, способы одноосного ориентирования, секционной сварки, трощения филаментов в жгуты, ленты, пачки.

Не вызывает сомнений, что с помощью нанотехнологий будут созданы конструкционные материалы, в частности полимерные композиты, обеспечивающие эксплуатацию в жёстких условиях и позволяющие значительно увеличить их срок службы.

Мировой рынок углеродных нанотрубок сейчас находится в стадии формирования, его активный раздел прогнозируется через 2-3 года. Аналитики считают, что к 2014 году объём рынка углеродных нанотрубок достигнет 2—3 млрд. долл. (что в приблизительно два раза выше современных показателей).

5.1. Лидеры на рынке углеродных нанотрубок

Бельгия (Nanocyl S.A.), Франция (Nanoledge, CNRI, Arkema), Англия (Thomas Swan, Dynamics Lab.), Германия (Bayer), США (Carbon Nanotechnologies, Hyperion Catalysis, Ebay, NanoLab, CarboLex, MER, Tailored Materials Corp., SweNT), Китай (Shenzen Nanotech Port Co., Ltd. (NTP)) и Япония (Mitsui and Co.), Канада (Raymor Industries Inc.), Кипр (Rossetter Holdings Ltd.), Норвегия (n-TEC), Греция (Nanothinx).

В России же существует значительный разрыв между высоким качеством проводимых исследований, созданных научно-технологических заделов и низким уровнем инфраструктуры наноиндустрии в стране. Низкая восприимчивость промышленности к разработкам в области нанотехнологий в условиях перехода экономики на инновационный путь развития является главным сдерживающим фактором. Частные инвесторы сейчас не готовы вкладывать средства в науку на долгий срок и без государственных инвестиций не получится внедрить нанотехнологии в массовое производство. Также проблемой, ввиду недостаточности опыта и развитости правовой базы, является отсутствие передаточного звена между научными исследованиями, средним и крупным бизнесом. В связи с этим, Президентом РФ ещё в 2007 году была выдвинута инициатива по стратегии развития наноиндустрии. Результатом её реализации стала программа развития наноиндустрии в России до конца 2015 года, одним из приоритетных направлений которой является создание собственного производства углеродных нанотрубок.

Исследованием углеродных нанотрубок занимаются на химфаке МГУ, в институтах Академии наук в Черноголовке (Институте физики твердого тела, Институте проблем химической физики), в Тамбовском государственном техническом университете, в Физико-техническом институте им. А.Ф.Иоффе (г. Санкт-Петербург), в ряде московских институтов РАН, в Институте катализа в Новосибирске. Успешно работают коллективы в Нижнем Новгороде, Красноярске и Казани.

Среди российских компаний, занимающихся производством углеродных нанотрубок, можно назвать следующие: «НТЦ «Гранат», ОАО «Тамбовский завод “Комсомолец“ им. Н.С. Артемова» NT-MDT (Molecular Devices and Tools for NanoTechnology).

Стоимость углеродных нанотрубок составляет от 7 дол./г (производство Китай) до 200 дол./г (производство США) в зависимости от типа и чистоты материала.

В настоящее время на базе ООО «Реал-Дзержинск» организовано в промышленном масштабе (до 50 кг/мес.) производство данных наноалмазов.

Финансовый кризис неожиданно помог развитию новых технологий. Копейский завод "Пластмасс" первым в стране начинает уникальный проект - производство наноалмазов из просроченных боеприпасов.

Наноалмазы выделяются из шихты традиционным способом обработки кислотами. При этом стоимость шихты составляет от 300 до 500 долларов за килограмм. Цена на наноалмазы намного выше — от трех до 20 тысяч долларов за килограмм. Стоимость промышленных синтетических наноалмазов, выпускаемых в России, не превышает 100 руб. за 1 г.

6. Государственная корпорация «Российская корпорация нанотехнологий» (РОСНАНО)

«РОСНАНО – масштабный государственный проект, конечной целью которого является перевод страны на инновационный путь развития и вхождение России в число лидеров мирового рынка нанотехнологий. Сегодня в Корпорации сосредоточены одни из лучших специалистов страны, способных наладить взаимовыгодное сотрудничество между наукой, бизнесом и государством. Это – основное условие успеха,» - А.Б. Чубайс, председатель правления РОСНАНО.

Государственная корпорация «Российская корпорация нанотехнологий» (РОСНАНО) учреждена федеральным законом №139-ФЗ 19 июля 2007 года для «реализации государственной политики в сфере нанотехнологий, развития инновационной инфраструктуры в сфере нанотехнологий, реализации проектов создания перспективных нанотехнологий и наноиндустрии».

Корпорация решает эту задачу, выступая соинвестором в нанотехнологических проектах со значительным экономическим или социальным потенциалом. Финансовое участие корпорации на ранних стадиях проектов снижает риски ее партнеров – частных инвесторов.

Корпорация участвует в создании объектов нанотехнологической инфраструктуры, например, центров коллективного пользования, бизнес-инкубаторов и фондов раннего инвестирования.

РОСНАНО выбирает приоритетные направления инвестирования на основе долгосрочных прогнозов развития, к разработке которых привлекаются ведущие российские и мировые эксперты.

На деятельность Корпорации Правительством Российской Федерации выделено 130 млрд. рублей, которые были внесены в уставный капитал РОСНАНО в ноябре 2007 года. В июне 2008 года временно-свободные средства были размещены на счетах в 8 коммерческих банках в соответствии с рекомендациями Министерства финансов РФ.

Органами управления являются наблюдательный совет, правление и генеральный директор. В сентябре 2008 года генеральным директором Российской корпорации нанотехнологий назначен Анатолий Борисович Чубайс.

Корпорация производит отбор, экспертизу и финансирование проектов и программ, соответствующих целям дорожных карт, принципам и организации управления проектами.

Для обеспечения постоянного развития нанотехнологий в России Корпорация стремится обеспечить стабильный источник финансирования проектов в области нанотехнолий. В связи с этим Корпорация предусматривает возврат вложенных средств в каждый инвестиционный проект для последующего инвестирования в проекты и развития наноиндустрии в России.

Корпорация отбирает (инициирует) и финансирует инвестиционные проекты, соответствующие поставленным задачам:

- Экономическая и инновационная эффективность — Корпорация инвестирует в инновационные проекты, предполагающие высокую коммерческую эффективность и/или значительный социальный или общеэкономический эффект;

- Снижение (устранение) барьеров и рисков для участников инновационного процесса — инвестиционная деятельность Корпорации фокусируется на финансировании начальной стадии коммерциализации, когда возможности привлечения частного капитала ограничены в силу высоких рисков, рыночной и технологической неопределенности;

- Привлечение внешнего финансирования — Корпорация своими инвестициями не замещает частный капитал, а стремится снизить риски до уровня, приемлемого для частного капитала. Таким образом, Корпорация финансирует проекты лишь в той степени и объемах, чтобы создать привлекательные условия для частных инвестиций на всех стадиях реализации проектов. Корпорация предпринимает усилия для привлечения внешнего финансирования, в т.ч. за счет международной кооперации. Корпорация выходит из проекта, как только частный капитал готов финансировать проект самостоятельно, и возврат инвестиций корпорации может быть осуществлен на заранее установленных Корпорацией условиях;

Перед корпорацией стоят амбициозные цели: обеспечение таких условий, при которых за период с 2008 по 2015 год российские предприятия смогут произвести нанотехнологической продукции на сумму свыше 4 трлн. рублей, и достижение к 2015 году доли мирового рынка не менее 4%. При этом, по оценкам Lux Research, мировой рынок нанотехнологической продукции к 2015 году достигнет от 1,6 до 2,9 трлн долларов.

Корпорация занимается созданием нанотехнологической инфраструктуры, в том числе центров коллективного пользования, бизнес-инкубаторов, фондов раннего инвестирования. Приоритетные направления инвестирования выбираются на основе долгосрочных прогнозов развития, к разработке которых корпорация привлекает ведущих российских и мировых экспертов.

К началу июня 2008 года корпорация получила 455 просьб о финансировании проектов на общую сумму более 300 млрд. рублей. Единственный проект, профинансированный корпорацией к середине 2008 года – проект по выпуску устройства для особо точной резки хрупких материалов.

2 сентября 2008 года РОСНАНО объявило о строительстве на производственной площадке НПО "Сатурн" в Рыбинске завода по производству твердосплавного инструмента с наноструктурированным покрытием для обработки деталей авиадвигателей. Объем инвестиций в новый завод составит 1 млрд рублей, из 500 млн. рублей из которых выделит Корпорация, 250 млн. рублей – Газпромбанк, 250 млн. рублей – НПО "Сатурн".

Выручка ОАО «Химпроминжиниринг», объединяющего три завода госкорпорации «Росатом» по производству углеродного волокна, ожидается в 2009 году на уровне 2,2 млрд рублей. Как сообщили «Интерфаксу» в пресс-службе холдинга «Композит», назначенного «Росатомом» единоличным исполнительным органом «Химпроминжиниринга», в 2010 году объем продаж планируется увеличить. «Композит», помимо увеличения продаж, намерен в качестве исполнительного органа обеспечить рост стоимости углеволоконного бизнеса «Росатома», провести реконструкцию и модернизацию технологической базы заводов, снизить издержки, расширить продуктовую линейку. «Росатом» передал в управление «Композита» предприятия ООО «СНВ» (г. Саратов), ООО «Аргон» (г. Балаково, Саратовской области), ООО «Завод углеродных и композиционных материалов» (г. Челябинск). Все они являются дочерними обществами «Химпроминжиниринга».В «Композите» отметили, что передача заводов в управление холдинга связана с организацией полного цикла производства изделий из композиционных материалов в рамках программы сотрудничества «Росатома», «Ростехнологий» и «Композита». НПК «Химпроминжиниринг», учрежденный в апреле 2008 года, объединяет активы "Росатома" по производству углеродных волокон (применяются, в частности, при изготовлении центрифуг для обогащения урана).

Компания управляет заводами-производителями углеродных волокон: «Аргоном» (Балаково Саратовская области) и «Заводом углеродных и композиционных материалов» (ЗУКМ, Челябинск), а также предприятием «СНВ» (единственный российский производитель полиакрилонитрильных жгутов - основного сырья для углеродных волокон). Углеродные волокна, помимо атомной отрасли, применяются также в авиакосмической промышленности.

Холдинговая компания «Композит» создана в 2009 году, ставит своей задачей формирование рынка композиционных материалов в России.

Проект по созданию в Мордовии первого в России завода по производству оптоволокна уже одобрен наблюдательным советом «РОСНАНО». Вывести производство на полную мощность планируется в 2012 году. Это позволит существенно снизить зависимость данного перспективного сегмента рынка от импортной продукции. База для этого в регионе уже заложена - линия по производству оптического волокна пущена на одном из предприятий Саранска несколько лет назад, однако проект не был доведен до конца.

Дмитрий Медведев на форуме РОСНАНО-2009 отметил, что российская госпрограмма в сфере нанотехнологий является крупнейшей в мире —до 2015 года в рамках программы будет потрачено 318 млрд рублей. Президент обозначил пять приоритетных направлений развития: энергоэффективность, новые виды топлива, ядерные технологии, информационные технологии, медицина. «У России есть своя нескромная задача — стать лидерами в этой отрасли. Для этого у нас имеется интеллектуальный, организационный и финансовый потенциал», — заметил президент. Преимуществами России в сфере нанотехнологий является высокий научный потенциал, большая территория, а следовательно, значительный рынок сбыта, и наконец, поддержка государства. Правда, до сих пор «эта поддержка была безалаберной», отметил Дмитрий Анатольевич. Тем не менее, законодательная поддержка инновационной деятельности оказывается. В частности, принят закон, который позволяет государственным академии ческим учреждениям, вузам учреждать хозяйственные общества и вести коммерческую деятельностью. Должно поменяться законодательство и в области экспорта высокотехнологичной продукции. Предстоит внести изменения в налоговое, корпоративное, интеллектуальное право. Однако главная проблема — не законы, а пассивность бизнеса. Компании не хотят или не готовы вкладывать деньги в нанотехнологии, считает президент.

Корпорация РОСНАНО подготовила список компаний, который испытывают на себе эффект инвестиций в нанотехнологии. Пока картина складывается не в пользу России: большую часть закупок придётся делать за рубежом.

Таблица 3. Инвестиции в нанотехнологии.

| Компании | инвестиции | разработки | закупки |

| «Ренова оргсинтез» | 20,1 млрд. руб. | Тонкоплёночные солнечные модули для компаний, эксплуатирующих солнечные «фермы» | Газы у Air Liquide (Франция), Linde (Германия), стекло у Боровского стекольного завода (Россия), Pilkington (Япония), Guardian (США), Saint Gobian (Франция), алюминивая фольга у «Руслана» (Россия), моносилан у «Нитола» (Россия) |

| «Оптоган» | 3,351 млрд. руб. | Светильники на светодиодах для промышленных объектов, офисных помещений, ЖКХ | Пасты, клеи, люминофоры, компаунды |

| «Унихимтек» | 3,456 млрд. руб. | Углеродные препреги (композиционные материалы) для авиастроения | Углrеродное волокно у Porcher Industries (Франция), Cytes (США), TOHO Tenax (Япония), эпоксидные связующие у ОНПП «Технология» (Россия) |

| «Трекпор технолоджи» | 2,692 млрд. руб. | Каскадные плазмофильтры (для очистки крови) | Заготовки для мембран, комплектующие для аппаратов плазмафореза |

| «Нитол» | 10,8 млрд.руб. | Моносилан для солнечных модулей, поликремний для производства солненых батарей | Металлический кремний у ЗАО «Кремний» (Иркутская обл.), электроэнергия |

| «Титан ЕСМ» | 0,387 млрд руб. | Станки для изготовления деталей и обработки с повышенной точностью для машиностроения и энергетики | Сырьё и комплектующие на 1 млрд. руб. |

| «Данафлекс-нано» | 2,449 млрд.руб. | Высокобарьерная полимерная плёнка и упаковка для пищевых продуктов | Полимерные плёнки у Mitsubishi Polyester (Германия), полимерные плёнки у Biaxis Финляндия), химикаты у Dow Chemical (США), Borealis (Финляндия), «Казаньоргсинтез» (Россия), «Нижнекамскнефтехим» (Россия) Gabriel Chemie(Австрия) |

| НПО «Сатурн» | 1.0 млрд. руб. | Фрезы повышенной износоустойчивости для машиностроения | Техническое оборудование, расходные материалы к ним, инструмент, твёрдо – сплавные заготовки |

| «Бебиг» | 0,811 млрл. руб. | Микроисточники радиации и микросферы для лечения злокачественных опухолей | Компоненты у IBT Bebig (Германия) |

| «Блик оптикс» | 0,455 млрд. руб. | Оптика повышенной точности для измерительных приборов, телескопов, систем наблюдения | Металлы у НИИ «Чермет» (Россия),германий у ФГУКП «Германий» (Россия), оптическое стекло у Schott (Германия) и ОАО «Лыткаринский завод оптического стекла» (Россия), кварц у Heraeus Qarzglas (Германия) |

Нанотехнологии обещают преобразовать бизнес в плане чудодейственных материалов и устройств. Конечно, всегда есть вероятность, что никакой нано-структуры в продукте нет, но когда материал эффективен, то есть ли разница, каков был масштаб технологии его получения – «нано», «микро» или «мини».

7. Риски при создании новых композиционных наноматериалов

Большинство нанопроектов в России пока находятся далеко от завершающей фазы. А для инвестора разработчик не интересен, если у него нет интеллектуальной собственности и хотя бы чернового варианта инвестиционного проекта.

Не малую отрицательную роль играет нестабильная экономическая ситуация в мире, которая влияет и на Россию (не стоит забывать, что “железного занавеса” давно нет), вынуждая инвесторов ужесточать требования, предъявляемые к соискателям средств. Сегодня инвесторы предпочитают проекты с невысоким потенциалом, но имеющие срок окупаемости в 2 – 3 года и небольшие риски, что позволяет легче осуществить «выход».

Есть основания сомневаться в том, что до тех пор, пока экстраприбыли будут обеспечиваться в нашей стране за счет нефтяного, газового и строительного бизнеса, кто-то предпочтет инвестировать средства в развитие инновационных производств типа наноиндустрии. В этом смысле ситуация за рубежом кажется несомненно более благоприятной. Риски при создании новых композиционных наноматериалов:

- У властей нет единой позиции относительно политики инвестирования в нанотехнологии

Дмитрий Медведев уже потребовал вернуть свободные средства в бюджет. «РОСНАНО» требование стоило 85 млрд. руб. На совещании по вопросам модернизации (май 2009 г.) президент и камня на камне не оставил от всех попыток правительства продвинуть российскую экономику в технологическом плане: «Пока не показали серьёзных результатов ни малые фирмы, которые мы...пытаемся создавать, ни.. всякого рода новые фирмы, которые мы пытаемся использовать

Генеральный директор РОСНАНО А. Чубайс пообещал с середины 2009 г. утверждать ежемесячно пять проектов. По мнению А. Юхина, директора по венчурному инвестированию «Тройки диалог», спешка в таком деле, как высокие технологии, ни к чему. Бессмысленно в нанотехнологиях ждать результатов через год. Самое опасное, если на РОСНАНО будут оказывать давление, и корпорация будет вынуждена раздавать деньги направо-налево. Тогда мы не увидим не только нанотехнологий, но и денег.

- Существует риск, что проинвестированная технология не найдёт потребителя. Этот риск не устраним и не прогнозируем. Снизить его можно, разделив с частными инвесторами.

- Риском является и то, что Россия в технологическом плане отстала от других стран, утвердившихся в области нанотехнологий – Японии, США, Финляндии, Германии. Однако не развивая новые технологии, Россия отстанет ещё более.

- В своей массе российские проекты проигрывают западным. Российские учёные не зарабатывают на своих изобретениях и прикладных исследованиях без государственной поддержки. Частные инвесторы не готовы вкладывать деньги в долгосрочные проекты.

- В России практически отсутствует компетентный менеджмент, хорошо разбирающийся в управлении сложными наукоемкими проектами, довольно трудно определить реальную конкурентоспособность той или иной нанотехнологии, в которую будут вложены деньги.

- Ведь просто так отдавать деньги в руки ученых или инженеров нельзя. Они довольно хорошо знают, как осваивать средства, но часто слабо понимают, как их преумножить. Ставить у руля “обычного” менеджера тоже не выгодно – на “вхождение в тему” ему потребуется значительное время. А время – это деньги.