Процессы и технологии синтеза алмазных поликристаллических композиционных материалов на основе разработанных сплавов-катализаторов Ni-X(Mo, Cr, Ti, B)

| Вид материала | Автореферат диссертации |

Содержание4 Влияние условий получения АПКМ на их прочностные свойства 5 Термостойкость АПКМ и влияние на нее различных факторов |

- 6-я Московская Международная конференция «Теория и практика технологии производства, 64.17kb.

- Комплексная инновационная программа повышения квалификации и профессиональной переподготовки, 22.24kb.

- Ознакомление с основными марками цветных сплавов и композиционных материалов, их свойствами, 385.05kb.

- Жаропрочность платины, палладия и их сплавов, 427.22kb.

- Совершенствование технологии производства композиционных материалов на основе древесных, 644.07kb.

- Программы: подготовка специалистов в области техники и технологии, 305.23kb.

- Разработка состава и технологии спекания дисперсно-упрочнённых композиционных материалов, 481.56kb.

- Рассматриваются вопросы изучения свойств наноалмазов детонационного синтеза, 1738.6kb.

- 150100. 62 Металлургия металлургия, 183.45kb.

- Пояснительная записка к курсовому проекту по курсу: «Процессы и аппараты химической, 52.08kb.

4 Влияние условий получения АПКМ на их прочностные свойства

Целью наших исследований было изучение влияния давления, количества и состава металлической составляющей на прочностные свойства синтезируемых АПКМ. Синтез проводили при различных давлениях (6,0 - 12,0ГПа) из графита МГОСЧ с применением катализатора – никеля, легированного хромом и молибденом; сплава Х20Н80, легированного углеродом, бором, титаном, танталом и молибденом; сплава Н85М15 легированного УДП частицами Al2O3 и TiN и другими катализаторами.

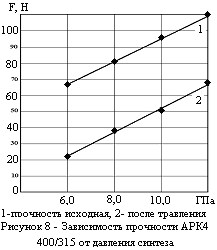

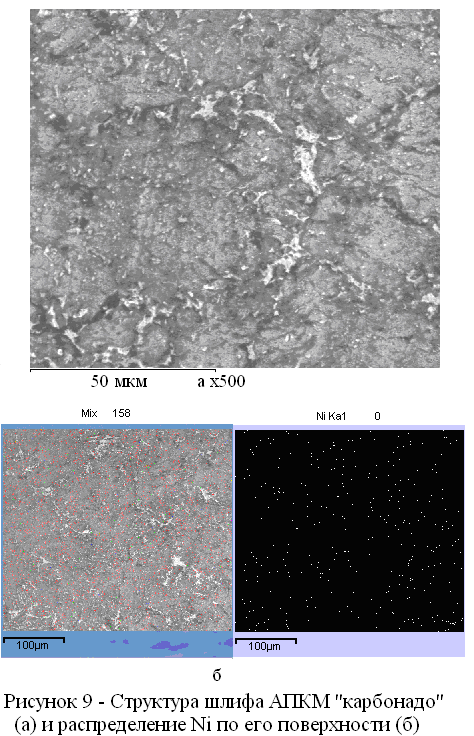

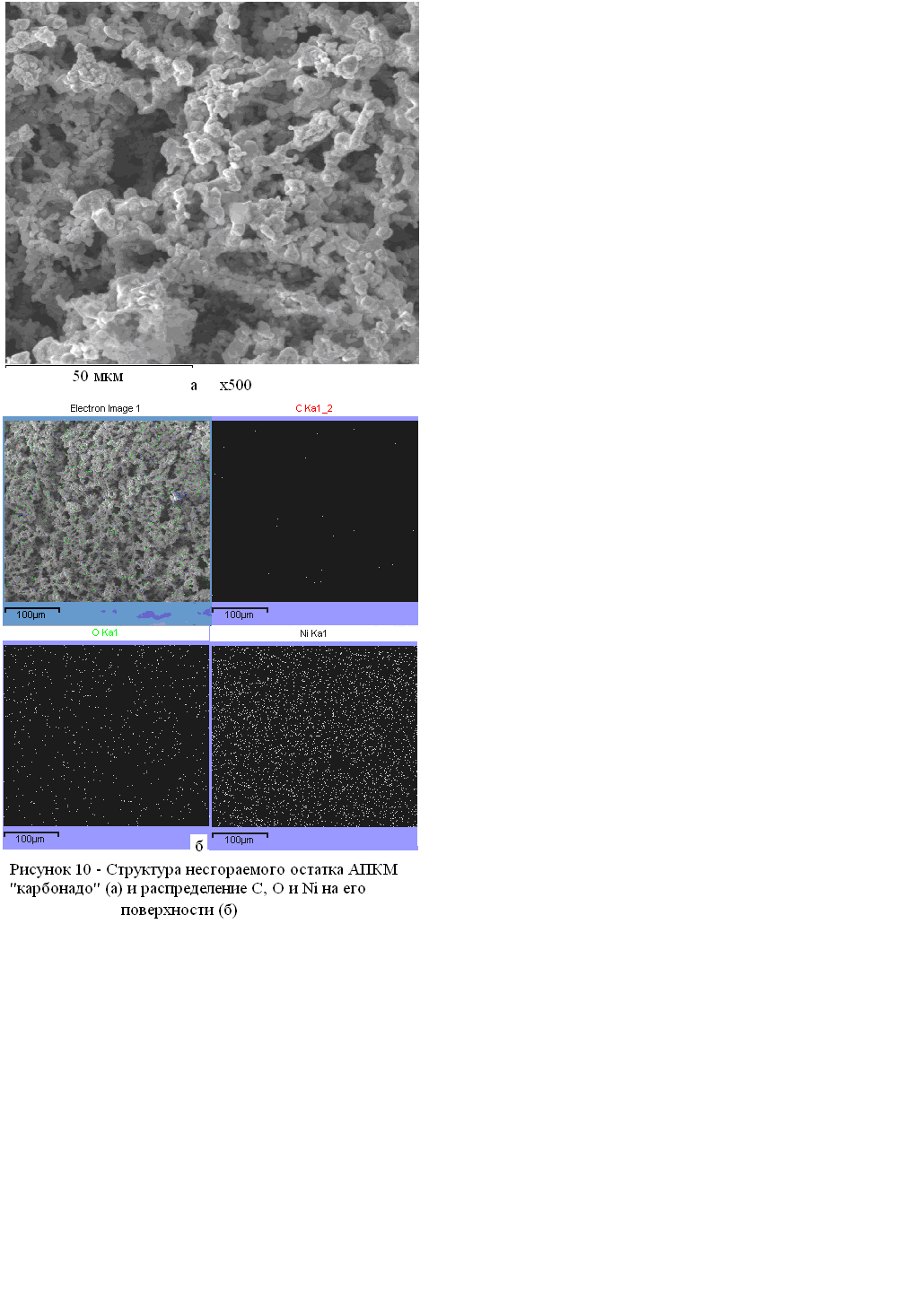

Изучали влияние химической обработки (травление АРК4 500/400 проводили в кипящей смеси кислот HCl: HNO3 (3:1) в течение различного времени) и давления синтеза на состав и свойства АПКМ, синтезированных в системе никель–графит. Результаты прочностных испытаний АПКМ, с различным количеством металлической составляющей, представлены на рисунке 7, синтезированных при различных давлениях – на рисунке 8. О влиянии времени химического травления на состав АПКМ судили по количеству несгораемого остатка, проводимому в соответствии с ГОСТ 9206-80 (таблица 7). Нужно отметить, что при сжигании цилиндрических заготовок АПКМ их внешняя форма не изменяется. На рисунках 9-10 представлены фотографии шлифа АПКМ "карбонадо" и "волокнистой структуры" оксида никеля (никель–катализатор синтеза АПКМ) до (рисунок 9) и после (рисунок 10) определения несгораемого остатка. Из которых следует, что по объему АПКМ сквозные включения металла распределены довольно неравномерно, а синтетические АПКМ "карбонадо" представляют собой композиционный материал, состоящий из алмазной матрицы и сквозных металлических включений, которые выполняют роль связки. Металлическая связка, как более пластичная составляющая, играет роль своеобразного амортизатора при разрушении алмазного композита. Такое представление о структуре АПКМ согласуется с наблюдаемым снижением прочности после их травления.

Для определения вклада межфазного взаимодействия на границе связка–алмаз проводили изучение адгезионного взаимодействия расплава катализатора с углеродным материалом (пирографитом). Исследования проводили на плоскости осаждения, которая представляет собой плоскость гексагональных графитовых колец. Краевые углы смачивания пирографита расплавами и поверхностное натяжение расплавов определяли в атмосфере гелия высокой чистоты. При определении краевых углов смачивания использовали вариант эксперимента, предусматривающий раздельный нагрев капли расплава и подложки из пирографита и приведение их в контакт при температуре на 20-50К, превышающей температуру плавления сплава. После соприкосновения жидкого металла и пирографита, сформировавшуюся каплю фотографировали. Обмер фотоснимков производили на измерительном микроскопе УИМ-21. Такая методика позволяет измерять краевые углы с точностью 3.

Таблица 7 - Влияние продолжительности химической обработки на массу несгораемого остатка алмазного порошка АРК4 500/400

| Время травления, мин. | Массовая доля, несгораемого остатка, % |

| Без хим. обработки | 22,1 |

| 5 | 19,1 |

| 20 | 13,8 |

| 60 | 11,0 |

| 180 | 8,4 |

| 300 | 8,2 |

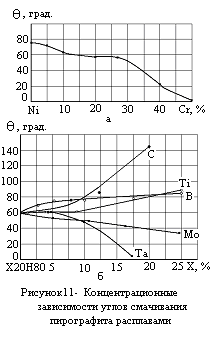

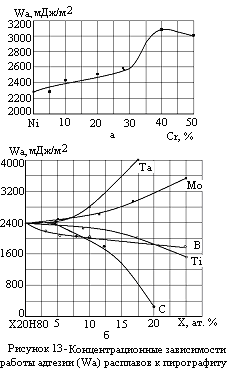

Определение поверхностного натяжения проводили методом покоящейся капли с принудительным формированием на цилиндрической подложке из оксида алюминия при температуре на 20-50 К, превышающей температуру плавления сплавов. Результаты определения краевых углов смачивания, поверхностной энергии и работы адгезии приведены на рисунках 11-13. При изучении распределения элементов в контактной зоне расплав–пирографит методом микрорентгеноспектрального анализа установлено некоторое обогащение контактной зоны хромом в системе Ni-Cr-Ti, хромом в системе Ni-Cr-Мо, хромом и танталом в системе Ni-Cr-Та, что в целом не меняет достаточно равномерного распределения элементов по плоскости шлифа.

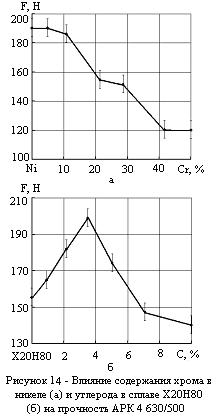

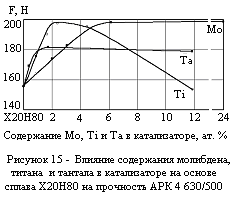

Прочность алмазов АРК4 630/500, синтезированных при давлении 8,0 ГПа, с применением катализаторов системы никель-хром, Х20Н80 – углерод, титан (тантал, молибден) представлены на рисунках 14-15.

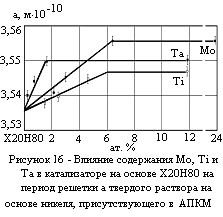

Свойствам никельхромовых сплавов в литературе уделяется большое внимание. Одной из задач по улучшению их свойств является повышение прочности никелевой матрицы. Наибольший эффект по упрочнению наблюдается при введении элементов, образующих растворы замещения, что сопровождается увеличением межплоскостного расстояния в твердом растворе на основе никеля и достигает максимальных значений при максимально возможных значениях периода решетки.

В настоящей работе было проведено изучение влияния титана, тантала и молибдена в катализаторе на основе Х20Н80 и молибдена в никеле на период решетки твердого раствора на основе никеля (), присутствующего в АПКМ. Для расчета а -раствора на основе никеля в качестве эталона использовали алмаз. Результаты исследования представлены на рисунке 16 и в таблице 8.

Таблица 8 – Значение периода решетки твердого раствора на основе никеля в АПКМ (10-10м).

| | Содержание Мо в исходном катализаторе, % | |||||

| 0 | 5 | 10 | 15 | 20 | 30 | |

| Период решетки а –раствора на основе никеля | 3,541 | 3,548 | 3,555 | 3,561 | 3,561 | 3,561 |

При сравнении данных, представленных на рисунках 15 и 16 видно, что увеличение прочности композитов наблюдается при таком содержании легирующего металла, при котором наблюдается увеличение периода решетки -раствора, а, следовательно, и прочности никелевой связки. Если содержание легирующего металла в сплаве-катализаторе выше количества, соответствующего его предельной растворимости в сплаве Х20Н80, то увеличение прочности композитов не наблюдается, а в случае, если легирующим металлом является титан, то наблюдается снижение его прочности. Введение титана в количестве, превышающем его растворимость в -растворе, приводит к образованию -фазы (интерметаллида Ni3Ti с гексагональной плотноупакованной решеткой), которая выделяется по границам зерен или кристаллизуется в пластинчатой форме. Выделение -фазы отрицательно влияет на механические свойства сплава. Следовательно, введение титана более 6-7 ат. % в сплав Х20Н80 приводит к выделению -фазы (растворимость титана в сплаве Х20Н80 составляет 2 % (2,4 ат. %) при 300К и 6 % (7,5 ат. %) при 1500К) и снижению механических свойств сплава, и, как следствие, прочности АПКМ.

Легирование никеля молибденом более 15 % не целесообразно, поскольку не способствует повышению прочности связки и композита в целом. Избыток молибдена (свыше 15 %) в процессе синтеза образует высокотемпературные карбиды МоС1-х. Образование значительного количества фаз, охрупчивающих связку АПКМ, приводит к снижению прочности АПКМ при легировании исходного катализатора молибденом свыше 30 %. Дальнейшее упрочнение связки АПКМ проводили легированием катализатора УДП частицами Al2O3 и TiN.

Как неоднократно было отмечено ранее состав связки существенно влияет на свойства АПКМ. Для их синтеза применяются, главным образом, сплавы на основе никеля, но могут быть применены и другие сплавы-катализаторы. Нами было проведено подробное изучение влияния свойств различных сплавов-катализаторов на фазовый состав и механические свойства АПКМ "карбонадо".

Результаты изучения влияния широкой гаммы сплавов-катализаторов на механические свойства АПКМ приведены в таблицах 9-10.

Таблица 9 – Условия синтеза АПКМ "карбонадо" в различных металлических системах и их прочность (прочность АРК4 для фракции 630/500; время синтеза 10 с)

| № | Катализатор | Условия синтеза и прочность карбонадо | ||||

| Тип | р, ГПа | Т, К | Размер, карат | F, Н | ||

| 1 | Никель | АСПК-2 | 8,5-9,0 | 1900 | 0,8-1,0 | 192 |

| 2 | Никель | АСПК-9 | 8,5-9,0 | 1900 | 2,5-3,0 | 151 |

| 3 | Кобальт | АСПК-2 | 8,5-9,0 | 2000 | 0,8-1,0 | 181 |

| 4 | Железо | АСПК-2 | 8,5-9,0 | 1900 | 0,8-1,0 | 131 |

| 5 | Х20Н80 | АСПК-2 | 8,5-9,0 | 1900 | 0,8-1,0 | 158 |

| 6 | Н50Г50 | АСПК-9 | 8,5-9,0 | 1500 | 2,5-3,0 | 122 |

| 7 | Марганец | АСПК-9 | 8,5-9,0 | 1600 | 2,5-3,0 | 99 |

5 Термостойкость АПКМ и влияние на нее различных факторов

При изготовлении и эксплуатации алмазного инструмента алмазные кристаллы подвергаются нагреву до высоких температур. Причем высокая температура, развиваемая в зоне резания, является одним из основных факторов, влияющих на износ алмазного инструмента. Термостойкость можно разделить на два больших класса по причинам ухудшения свойств при нагреве: из-за графитизации и окисления алмазной составляющей и снижения механических свойств без изменения массы алмаза из-за возникновения в алмазе трещин и разупрочнения металлической связки. Изучение термостойкости АПКМ "балласов" и "карбонадо" и влияния на нее различных факторов: количества и состава примесей, свойств исходного углеродного материала, условий получения инструмента тем более важно, поскольку они имеют в своем составе большое количество металлических примесей сплава-катализатора.

Процесс окисления АПКМ и влияние на него состава сплава-катализатора изучали на алмазных порошках АРК4. Окисление алмазов кислородом воздуха проводили в неизотермических условиях на дериватографе системы Паулик-Паулик-Эрдей. Эталоном служил прокаленный при 1700 К оксид алюминия. Изучение процесса окисления состояло из двух частей: изучения характера окисления алмазных порошков АРК4 и изучения стойкости к окислению порошка АРК4, полученного в разных металлических системах, которую оценивали по потере массы при нагреве до 1270 К. Термограмма окисления указанных алмазных порошков говорит о сложности процессов, протекающих в исследуемой системе. Начальная стадия окисления "карбонадо" при температуре выше 850 К сопровождается экзотермическим эффектом (кривая ДТА), убылью массы (ТГ) и увеличением скорости реакции (ДТГ). Экзотермический эффект достигает максимума при температуре 1030-1050 К. В результате дальнейшего нагрева уменьшается тепловыделение, а скорость окисления изменяется незначительно. При температуре 1120-1150 К на кривой ДТА наблюдается еще один экзотермический максимум одновременно с резким увеличением скорости окисления (ДТГ). Начиная с температуры 1170 К скорость окисления, достигнув максимума, несколько уменьшается, после чего практически не изменяется. При температуре около 1300 К наблюдается локальный эндотермический минимум (ДТА), что связано с плавлением металлической фазы алмазных композитов. Плавление эвтектики сопровождается некоторым увеличением скорости окисления, что находит свое проявление не только на кривой ДТГ, но и на кривой ДТА, которая смещается в сторону экзотермичности процесса окисления.

Таблица 10 – Фазовый состав АПКМ "карбонадо", синтезированных в различных системах

| № | Используемый катализатор | Обнаруженные фазы | Количество | |

| %, (об.) | %, (масс.) | |||

| 1 | Никель | Алмаз Графит Никель | 93,4 1,0 5,6 | 89,2 0,6 11,2 |

| 2 | Кобальт | Алмаз Графит Со (, Т400С) | 94,4 2,8 2,9 | 91,3 1,8 6,9 |

| 3 | Железо | Алмаз Графит Fe (мартенсит) Fe3C | 88,6 6,2 0,5 4,7 | 84,1 3,8 2,2 9,9 |

| 4 | Х20Н80 | Алмаз Графит Никель Cr3C2 | 88,1 4,2 44,5 3,2 | 81,3 2,5 10,6 5,6 |

| 5 | Н50Г50 | Алмаз Графит Mn(Ni)7C3 Mn(Ni)23C6 Никель | 81,7 10,5 5,9 1,6 0,3 | 78,2 6,4 11,6 3,2 0,6 |

| 6 | Марганец | Алмаз Графит Mn7C3 Mn3O4 | 91,1 3,2 3,3 0,8 | 87,0 2,0 6,6 1,0 |

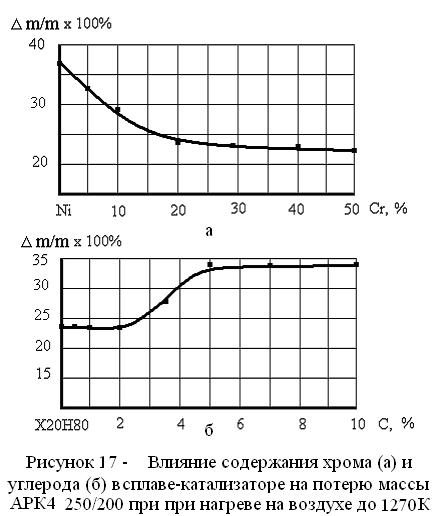

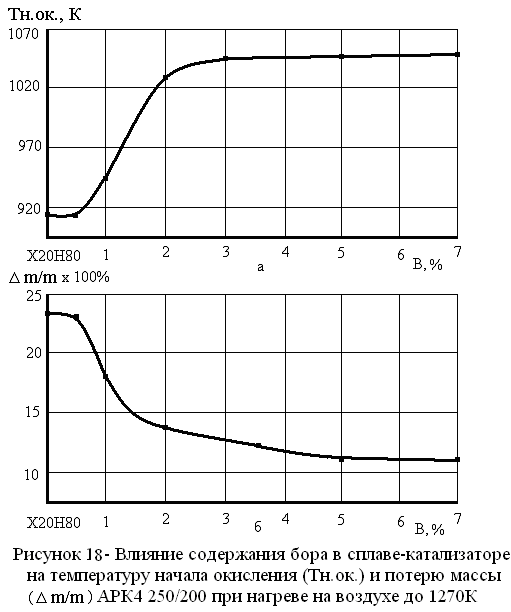

На рисунках 17-18 представлены зависимости влияния содержания хрома в сплавах системы никель-хром, углерода и бора в сплавах системы Х20Н80 – С (В), используемых для получения алмазных композитов, на потерю массы при нагреве до 1270 К, нагрев производили со скоростью 5 К/мин. Как видно из данных, представленных на рисунке 17а, стойкость к окислению алмазного порошка возрастает при повышении содержания хрома в катализаторе до 20 % (m/m снижается с 37 до 23%). Введение бора в катализатор Х20Н80 приводит к дальнейшему повышению стойкости алмаза к окислению (m/m снижается до 12%). Повышение содержания углерода в катализаторе Х20Н80 ведет к снижению стойкости алмаза к окислению (m/m достигает 33 %). Введение титана, тантала и молибдена в сплав-катализатор Х20Н80 на стойкость алмаза к окислению не влияет. Температура начала окисления (Тн.ок.), т.е. температура, при которой начальная масса навески порошка АРК4 250/200 уменьшалась на один процент, для всех партий АРК4 250/200, не содержащих бор и его соединения, составляла 910 К. Повышение стойкости к окислению алмазных композитов, содержащих соединения бора, обусловлено образованием оксида бора (B2O3) при взаимодействии последних с кислородом воздуха.

Изучение влияния термообработки на прочность АПКМ проводили следующим образом. Алмазные порошки АРК4, полученные из АПКМ, синтезированных при начальном давлении 8,0 ГПа с катализатором - сплавом Х20Н80М, после химической обработки с различным содержанием металлической фазы подвергали изотермической выдержке при определенной температуре в течение 5 минут на воздухе, а затем эти алмазные порошки подвергали испытанию на прочность. Из результатов исследования следует, что при снижении содержания неалмазной составляющей в АПКМ, при снижении прочности АРК4, одновременно повышается их температура разупрочнения. Для выяснения механизма повышения термостойкости проводили изучение термостойкости алмазных композитов, легированных бором, который вводили в катализатор, применяемый при синтезе. Повышенное содержание бора кроме защиты алмазов от окисления приводит к образованию боридов никеля и хрома, к.л.т.р. которых ниже, чем у чистых никеля или хрома.

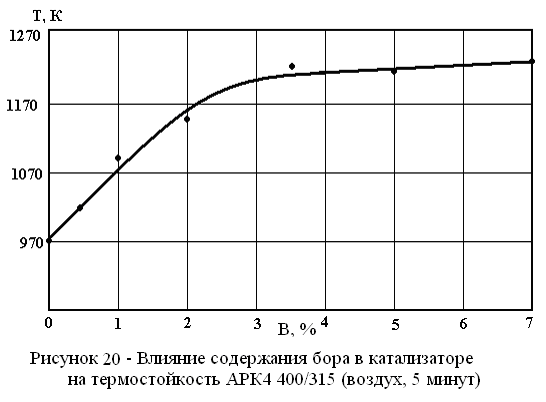

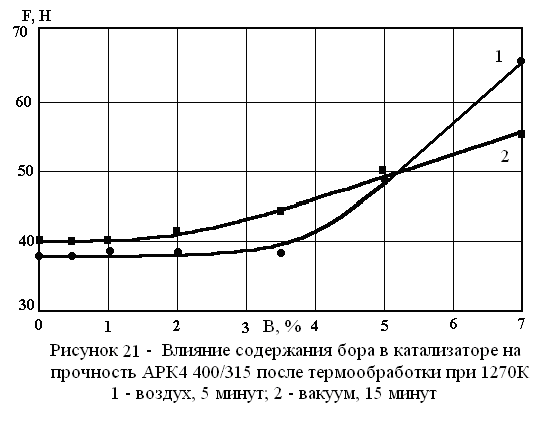

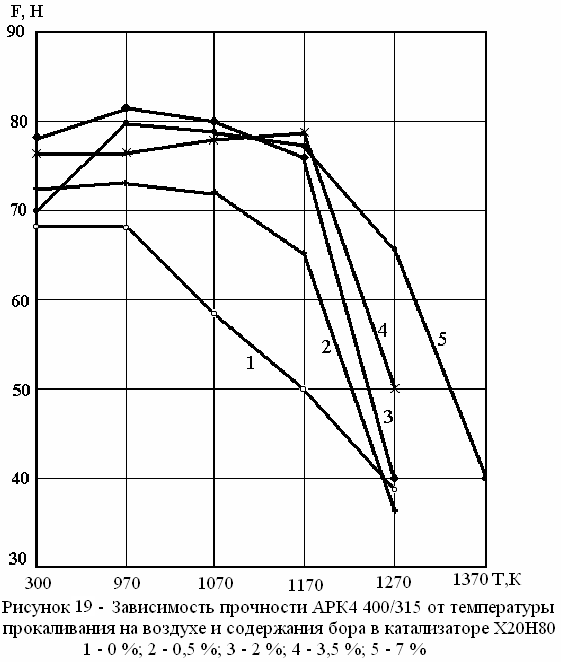

Результаты испытаний исходных и термообработанных порошков АРК4 приведены на рисунках 19-21. Как следует из представленных данных, влияние температуры обработки на прочность АПКМ зависит от количества бора в катализаторе. На рисунке 20 представлена зависимость влияния содержания бора в катализаторе на температуру, выдержка при которой в течение 5 минут приводит к потере прочности АРК4 400/315 более, чем на 5 %. Термостойкость АПКМ повышается при введении бора с 970 до 1220К.

Как уже отмечалось, при отжиге на воздухе борсодержащего алмазного порошка образуется пленка оксида бора В2О3, которая препятствует его окислению. Для того, чтобы оценить вклад этой пленки в повышение стойкости к нагреву борсодержащих АПКМ, проводили отжиг АРК4 400/315 при температуре 1270 К в течение 15 минут в вакууме. Результаты испытаний на прочность борсодержащих алмазных порошков АРК4, отожженных в вакууме в течение 15 минут и прокаленных на воздухе в течение 5 минут при температуре 1270К, приведены на рисунке 21. Из представленных данных следует, что введение бора в катализатор в количестве более 3 % приводит к уменьшению потери прочности АРК4 400/315 после термообработки как на воздухе, так и в вакууме. Следовательно, положительное влияние бора на термостойкость алмазного порошка не может быть объяснено только повышением его стойкости к окислению. По-видимому, бор входит в АПКМ в виде боридов, значения коэффициентов термического расширения которых ближе к коэффициенту термического расширения алмаза, чем коэффициент термического расширения сплава-катализатора. Известно, что большое различие коэффициентов термического расширения алмаза и включений, представленных сплавом-катализатором, при нагреве приводит к возникновению значительных термонапряжений, снижающих прочность алмазных зерен. Введение бора в катализатор, кроме повышения стойкости к окислению алмаза, приводит к уменьшению возникающих при нагреве термонапряжений, тем самым повышает стойкость АПКМ к нагреву. Определение степени вклада каждого из рассмотренных процессов по влиянию бора на термостойкость АПКМ требует дальнейшего изучения.

Как уже отмечалось, при отжиге на воздухе борсодержащего алмазного порошка образуется пленка оксида бора В2О3, которая препятствует его окислению. Для того, чтобы оценить вклад этой пленки в повышение стойкости к нагреву борсодержащих АПКМ, проводили отжиг АРК4 400/315 при температуре 1270 К в течение 15 минут в вакууме. Результаты испытаний на прочность борсодержащих алмазных порошков АРК4, отожженных в вакууме в течение 15 минут и прокаленных на воздухе в течение 5 минут при температуре 1270К, приведены на рисунке 21. Из представленных данных следует, что введение бора в катализатор в количестве более 3 % приводит к уменьшению потери прочности АРК4 400/315 после термообработки как на воздухе, так и в вакууме. Следовательно, положительное влияние бора на термостойкость алмазного порошка не может быть объяснено только повышением его стойкости к окислению. По-видимому, бор входит в АПКМ в виде боридов, значения коэффициентов термического расширения которых ближе к коэффициенту термического расширения алмаза, чем коэффициент термического расширения сплава-катализатора. Известно, что большое различие коэффициентов термического расширения алмаза и включений, представленных сплавом-катализатором, при нагреве приводит к возникновению значительных термонапряжений, снижающих прочность алмазных зерен. Введение бора в катализатор, кроме повышения стойкости к окислению алмаза, приводит к уменьшению возникающих при нагреве термонапряжений, тем самым повышает стойкость АПКМ к нагреву. Определение степени вклада каждого из рассмотренных процессов по влиянию бора на термостойкость АПКМ требует дальнейшего изучения.