Уда. Универсальная дезинтеграторная активация. Сборник научных статей (1980 год, 112 страниц, 2000 экземпляров)

| Вид материала | Документы |

- Тезисы докладов, 1225.64kb.

- Список научных статей и тезисов конференций преподавателей университета «Дубна» филиал, 348.59kb.

- Никулинские чтения «Модели участия граждан в социально-экономической жизни российского, 4957.56kb.

- Хинт Йоханнес Александрович «О некоторых основных вопросах автоклавного изготовления, 2666.03kb.

- Фонд «Центр Гуманитарных Исследований» воображение как познавательная способность сборник, 2647.51kb.

- Список сборников научных статей и монографий, выпущенных на историческом факультете, 29.74kb.

- Сборник научных статей и докладов участников Поволжской научно-практической конференции, 4109.46kb.

- Сборник статей Сборник статей о жизненном и творческом пути заслуженного деятеля искусств, 3958.9kb.

- Исследование роли самопрезентации в процессе восприятия человека человеком Опубликовано:, 149.33kb.

- Список научных и методических трудов, 379.27kb.

А. Тюманок

Обработка материала в дезинтеграторе вызывает ряд механохимических изменений – активацию материала, которая проявляется в технологических эффектах. Согласно рабочей гипотезе, разработанной И. Хинтом / 1 /, активация определяется тремя параметрами: скоростью соударения, числом ударов и интервалом времени между последующими ударами. Поэтому представляет интерес взаимодействие мелющего элемента - пальца - и обрабатываемого материала. Мелющие элементы круглого поперечного сечения были исторически первыми и по сей день находят в УДА широкое применение.

Настоящая статья посвящена изучению взаимодействия частицы материала и мелющего элемента поперечного сечения.

1. Обработка одной частицы

В дезинтеграторе типа УДА процесс обработки материала происходит, по сравнению с другими мелющими агрегатами, очень быстро. За интервал времени порядка 10-2 сек материал получает от 2 до 7 высокоинтенсивных ударов. При производительности 30 т/час и угловой скорости 1500/1500 об/мин и 12 мелющих элементах на круге оборота, на пальце, однократно обрабатываемая порция материала равняется 1,2 кг. Если за площадь рабочей зоны принять 10 см2 и плотность материала ρ = 2,5 кг/см3, то толщина слоя оказывается 0,48 мм, т.е. порядка размера частиц большинства обрабатываемых материалов. Следовательно, в УДА происходит индивидуальная обработка каждой частицы и представляет интерес изучение взаимодействия одной частицы с мелющим элементом.

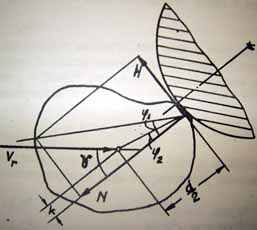

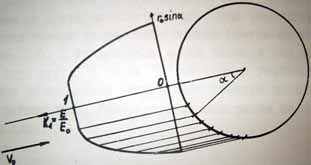

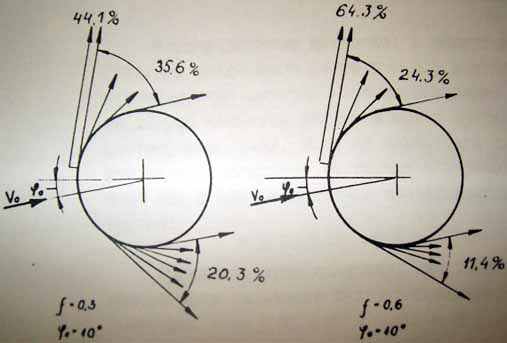

Взаимодействие частицы, которая соударяется с относительной скоростью V0 (рис. 1) с мелющим элементом, определяется мгновенным трением скольжения и качения. Трение скольжения определяется коэффициентом f и трением качения k. Первый определяет угол трения скольжения

tg φ1 = f

второй определяет смещение нормальной реакции (рис. 1). Если провести из точки контакта в центр массы частицы прямую, то она образует с нормалью угол φ2

Рис. 1.

который условно можно назвать углом трения качения. В зависимости от угла наклона γ возможны различные случаи соударения частицы и пальца:

1) при γ > φ1 и γ < φ2 имеет место прямой удар без скольжения и качения частицы. При этом возбуждаются интенсивные нормальные усилия, и разрушение частицы происходит под действием сил сжатия-растяжения;

2) при φ2 < γ < φ1 и φ1 < γ < φ2 в момент соударения происходит смещение центра массы частицы – в первом случае качения без проскальзывания, во втором - скольжения без перекатывания. В преобладающем большинстве этих случаев имеет место первый. При этом возникают интенсивные нормальные и касательные усилия, которые и вызывают разрушение частиц;

3) при γ > φ1 и γ < φ2 имеет место удар с последующим скольжением и перекатыванием частицы. В этом случае возникают и нормальные, но, главным образом, интенсивные касательные усилия. Разрушение частицы происходит под действием сил сдвига и среза. При этом раскалывание частиц не происходит, а продуктом измельчения являются мелкие стружки верхних слоёв частиц.

Всевозможные случаи контакта при соударении двух твёрдых недеформируемых тел подробно изучены В. Ю. Плявниексом / 2, 3 /. Однако рассмотренные случаи соударения объединяются в две основные группы по характеру силового воздействия: А – прямой удар, силовое воздействие и разрушение происходят преимущественно сжатием. Это имеет место в первом и во втором случаях; В – скользящий удар, силовое воздействие и разрушение происходят преимущественно силами сдвига и среза (3-й случай).

2. Соударение с круглым мелющим элементов

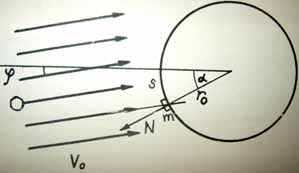

Рассмотрим случай соударения (рис. 2) частицы шарообразной формы размером 2r, с пальцами круглого профиля с радиусом r0. Соударение происходит под углом φ с относительной скоростью V0. Точка контакта каждой частицы определяется углом α. Особенность соударения частицы с круглым пальцем состоит в том, что условия соударения зависят от точки соударения α. Угол соударения γ выражается формулой

γ = α - φ

Рис. 2.

В частном случае, при f = 0,3, k = 0,1 мм, r0 = 20 мм, r1 = 2 мм, имеем φ1 = 16,7º, φ2 = 2,9 º. Тогда на поверхности круглого мелющего элемента имеем следующие зоны соударения:

I 7,1º < α < 12,9º - зоны прямого удара

II -6,7º < α < 7,1º - зона прямого удара с поворотом частицы

или

12,9º < α < 26,7º

III -80º < α < -6,7º - зона скользящего удара с поворотом

или

26,7º < α < 100º

Из этих зон следует выделить ещё одну – зону наиболее интенсивного износа. Согласно исследованиям проф. И. Клейса / 4 / эта зона определена γ > 55 – 60º для ст.3. В нашем случае зона наибольшего износа находится в

IV -80º < α < -50º

или

70º < α < 100º

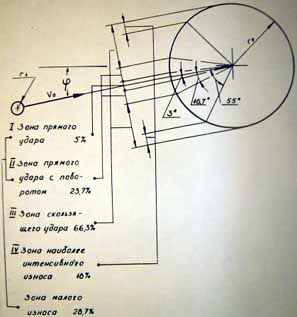

Рис. 3. Характерные зоны на мелющем элементе круглого профиля при f=0,3

Зоны изображены графически на рис. 3. В случае коэффициента трения f = 0,6, соответствующие зоны сохраняются, изменяются лишь их границы:

I 7,1º < α < 12,9º III -80º < α < -20,9º

40,9º < α < 100º

II -20,9º < α < 7,1º IV -80º < α < -50º

12,9º < α < 40,9º 70º < α < 100º

3. Эффективность соударения

Кинетическая энергия соударения определяется энергией, теряемой при соударении. При соударении под углом γ после соударения скорость скольжения частицы вдоль поверхности мелющего элемента выражается:

(1)

(1)Изменение кинетической энергии за время соударения назовём энергией удара:

(2)

(2)Удельная энергия обработки – энергия удара на единицу массы определяется формулой

(3)

(3)Удельная энергия обработки зависит от точки соударения, т.е. от угла γ. Энергия удара имеет максимальное значение при α = 0, так как γ = 0 и V = 0, имеем

(4)

(4)Удельная энергия имеет максимальное значение и при углах

. При углах соударения

. При углах соударения  , скорость V не равна 0 и энергия удара изменяется. Для оценки изменения удельной энергии введём коэффициент эффективности соударения K1, который определим соотношением удельной энергии к её максимальному значению

, скорость V не равна 0 и энергия удара изменяется. Для оценки изменения удельной энергии введём коэффициент эффективности соударения K1, который определим соотношением удельной энергии к её максимальному значению (5)

(5)Учитывая формулу (2), имеем

(6)

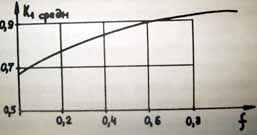

(6)Коэффициент эффективности меняется в зависимости от точки соударения и представлен графически на рис. 4. Для всего материала характерным является средний коэффициент эффективности

(7)

(7)После интегрирования имеем

(8)

(8)который зависит только от коэффициента трения. Эта зависимость представлена на рис. 5. Как видно из графика, с увеличением коэффициента трения эффективность обработки материала возрастает.

Рис. 4. Зависимость коэффициента эффективности удара K1 от места соударения на пальце

4. Движение материала по поверхности мелющего элемента

Если принять удар абсолютно упругим, то после соударения материал может мгновенно остановиться на поверхности пальца или двигаться в наружную или даже во внутреннюю сторону. Материал, скользящий по поверхности пальца, отделяется от него в некоторой точке. Отрыв имеет место там, где радиус кривизны естественной траектории будет больше радиуса поперечного сечения мелющего элемента.

Рис. 5. Зависимость среднего коэффициента эффективности удара от коэффициента трения f

Движение материала по поверхности мелющего элемента (рис. 2) описывается дифференциальным уравнением

(9)

(9)где r – расстояние точки от оси вращения ротора, N – нормальная реакция, f – коэффициент трения скольжения, S – длина дуги.

Радиус кривизны естественной траектории становится больше r0 в точке, где N = 0, и точка отрыва определяется уравнением

(10)

(10)Решение этого уравнения определяет внутреннюю точку отрыва. Наружная точка отрыва остаётся в зоне мгновенной остановки / 1 /. Для её определения необходимо проинтегрировать систему уравнений (9) и использовать условие (10). Результаты расчёта представлены на схеме (рис. 6) для случая, когда r0/r = 0,1, f = 0,3 и f = 0,6, где видно, что материал разделяется на три потока.

В случае f = 0,3, 44.1 процент материала получает высокоэффективный удар, скользит по поверхности пальца и вылетает струёй на следующий круг обработки, 20.3 процента материала теряет часть скорости соударения, разлетается веером в обратную сторону к предыдущему кругу и 35.6 процента разлетается веером с наружной стороны.

Рис. 6. Схема распределения потоков материала на мелющем элементе круглого профиля в случае f = 0,3 и f = 0,6

В случае f = 0,6 распределение качественно сохраняется, а количественно меняется – увеличивается поток ”а”.

Такое распределение материала имеет место в случае, когда число пальцев на круге достаточно мало, так что материал соударяется во всех точках по диаметру пальца (согласно методике расчёта И. Хинта / 1 /). С увеличением числа пальцев они начинают экранировать друг друга, и поток ”в” материала уменьшается. При экранировании 45 процентов радиального размера пальца поток ”в” становится равным нулю. Распределение материала по потокам приведено в таблице.

Таблица

| Поток | f = 0,3 | f = 0,6 |

| а) максимально активированного материала | 68.6% | 84.9% |

| б) материала после скользящего удара, направленный вовнутрь | 31.4% | 15.1% |

| б) материала после скользящего удара, направленный наружу | 0 | 0 |

При дальнейшем увеличении количества пальцев, изменяется соотношение потоков – уменьшается поток ”а”, увеличивается поток ”б”, а поток ”в” остаётся по-прежнему равным нулю.

Из приведённого изучения следуют основные преимущества и особенности работы пальца круглого поперечного сечения:

1. Мелющие элементы с круглым поперечным сечением дают материалу наиболее широкую гамму видов соударения от прямого удара до скользящего со всевозможными углами наклона.

2. Активизация материала происходит в широких пределах силовых воздействий от сил чистого сжатия до сдвиговых усилий.

3. В зоне прямого удара материал активируется силами сжатия, и продукт получается преимущественно крупной фракции.

4. В зоне скользящего удара материал активируется усилиями сдвига, и продукт получается преимущественно мелкой фракции.

Литература

1. Хинт И. А. Основы производства силикальцита, Госстройиздат, М., 1962.

2. Плявниекс В. Ю. Расчёт косого удара о препятствие. – В сб.: ”Вопросы динамики и прочности”, вып. 18, Рига, 1969.

3. Плявниекс В. Ю. Косое соударение двух тел. – В сб.: “Вопросы динамики и прочности”, вып. 19, Рига, 1969.

4. Kleins I. ”Probleme der Bestimmung des Strahverschleissung der Metallen”. Wear 13, 1969. 199 – 215.

МЕТОДИКА ОПРЕДЕЛЕНИЯ ОКИСЛИТЕЛЬНОЙ АКТИВНОСТИ СВЕЖЕОБРАЗОВАННОЙ ПОВЕРХНОСТИ СИЛИКАТОВ (стр. 34-37)

И. В. Колбанев, Б. М. Кипнис

Исследованиями доказано: в момент разрушения силикатов (кварца, кварцевого песка и т.д.) возникают напряжённые связи и парамагнитные центры. Установлено также, что поверхность раскола кварца является активной как в процессе разрушения, так и в постэффекте / 1 – 3 /. Если же измельчать силикаты на воздухе или в атмосфере кислорода, то наряду с парамагнитными центрами возникают ещё и непарамагнитные кислородосодержащие функциональные группы:

ΞSiOOSiΞ, ΞSiOOOSiΞ / 4 /

Высказано предположение, что гидролиз перекисных групп на поверхности силикатов будет сопровождаться образованием перекиси водорода:

ΞSiOOSiΞ + H2O → ΞSiOOH + ΞSiOH

ΞSiOOH + H2O → ΞSiOH + H2O2

В данной работе предложена методика определения количества кислородосодержащих групп на поверхности силикатов и измерения концентрации образовавшейся перекиси водорода. Определить её в данном случае помогает парамагнитный метод как наиболее простой и удобный. Он не требует индикаторов, поскольку одной-двух капель 0,01H раствора KMnO4 достаточно для окрашивания 50 мл водного раствора до слаборозовой окраски. Титр раствора KMnO4 устанавливали по оксалату натрия, а выход перекиси водорода – по реакции / 5 /

2MgO4- + 5H2O2 + 6H+ = 2MnO4-- + 8H2O + 5O2

Нами предложена следующая схема гидролиза поверхностных перекисных соединений силиката и определения концентрации перекиси водорода.

Сразу после измельчения силикатов в дезинтеграторе, шаровой мельнице и т.п. навеску образца хорошо перемешивают с дистиллированной водой и помещают в термостат на 35 – 40 минут при температуре 50 – 55ºС. Указанные температура и продолжительность термостатирования являются оптимальными как для гидролиза кислородосодержащих групп, так и для сохранения образовавшейся перекиси водорода. При гидролизе перекисных соединений основная часть (~ 95 процентов) образующейся перекиси водорода переходит в раствор.

Силикаты после измельчения имеют примеси металлов за счёт износа оборудования, поэтому необходимо отделить остаток от раствора. Для этого смесь после термостатирования фильтруют через бумажный фильтр (синяя полоса!) и тщательно промывают осадок на фильтре водой. После этого бесцветный фильтрат подкисляют 2 – 5 мл 2H H2SO4. После 2 – 3-минутной выдержки проводят качественную реакцию на Fe++. Если в фильтрат попали частицы железа, то при взаимодействии с H2SO4 образуется FeSO4, а KMnO4 реагирует с FeSO4 (Fe++ → Fe+++), и результаты титрирования будут неправильными: 2 KMnO4 + 10 FeSO4 → 2MnO4 + 5Fe2(SO4)3 + K2SO4 + 8H2O.

Для данного случая удобно пользоваться внешним индикатором K3/Fe(CN)6/, который, как известно является реактивом на ион Fe++

3Fe++ + 2/Fe(CN)6/-- = ↓ Fe3/Fe(CN)6/2

Несколько капель K3/Fe(CN)6/ помещают на фарфоровую пластинку и смешивают с 2 – 3 каплями исследуемого фильтрата. Если наблюдается посинение, то фильтрат содержит ионы Fe++ и эксперимент необходимо повторить.

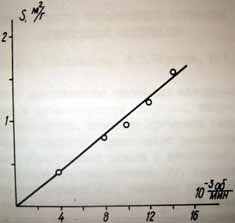

На рис. 1 представлены результаты определения роста удельной поверхности кварцевого песка в зависимости от числа оборотов роторов дезинтегратора. Удельную поверхность измеряли методом БЭТ.

Как следует из данных рис. 1 при увеличении скорости вращения роторов дезинтегратора и скорости удара линейно возрастает SУД. (обработку SiO2 проводили 6-рядными пальцевыми роторами, для которых числу оборотов 10000 об/мин соответствует максимальная скорость удара (VM) на последнем ряду пальцев 140 м/с).

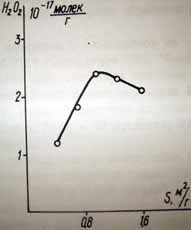

На рис. 2 изображена зависимость концентрации образующейся H2O2 от SУД.

Снижение /H2O2/ при SУД. > 1.0 м2/г, достигаемой при VM > 130 м/с, по всей вероятности, связано с отжигом активных центров при локальном разогреве SiO2 во время измельчения в дезинтеграторе.

В условиях проведённой серии опытов поверхностная концентрация перекисей составляет 1,3 – 2,9 1013 см-2. Необходимо отметить, что перекисные мостики, образованные в результате разрушения силикатов, не стабильны. Они гидролизуются парами воды, которые содержатся в воздухе.

Рис. 1 .Зависимость SУД от числа оборотов ротора дезинтегратора |  Рис. 2. Зависимость /H2O2/ от SУД при обработке в дезинтеграторе |

Данная работа посвящена, в основном, описанию методики определения активных кислородосодержащих функциональных групп при разрушении силикатов. Получен результат роста SУД и выхода перекиси водорода при разрушении силикатов в дезинтеграторе.

Литература

1. Колбанев И. В., Бутягин П. Ю. Ж. физ. химии, т. 48, с. 1158, 1971.

2. Hochstasser G., Antonioni I., Surtace Sci, 32,644, 1972.

3. Радциг В. А., Быстряков А. В. Кинетика и катализ, 19, 713, 1978.

4. Колбанев И. В., Берестецкая И. В., Бутягин П. Ю. Кинетика и катализ, 1979, в печати.

5. Алексеев В. Н. Количественный анализ. М., 1963, с. 75.

ЭФФЕКТИВНОСТЬ МЕХАНИЧЕСКОЙ АКТИВАЦИИ ОГНЕУПОРНЫХ МАТЕРИАЛОВ (стр. 38-47)

Б. М. Кипнис, Л. И. Крылова, Л. Л. Чернина, И. А. Хинт

Как известно, механическая активация материалов, достигаемая при обработке в дезинтеграторе, шаровых, вибрационных и ударно-отражательных мельницах, повышает прочность силикальцитных изделий /1/, ускоряет процессы термического разложения карбонатной части и связывает образующиеся окислы с кислотными компонентами при получении клинкера портландцемента /2/, снижает температуры обжига строительного кирпича /3/, повышает кристаллизационную способность и активность поверхности Al2O3 при взаимодействии с цирконом /4/, а также вызывает дегидратацию гидроокисей алюминия.

В настоящей работе изучалась связь между уровнем механической активации и некоторыми свойствами образцов, полученных на основе активизированных материалов, и сделана попытка оценить суммарную эффективность процесса обработки материалов в дезинтеграторе.

Обработка материала производилась на лабораторном дезинтеграторе марки Д 7119 конструкции СКТБ ”Дезинтегратор” (г. Таллин).

Для испытаний использовались глинозём марки КЦЗ по ОСТ 48-82-74, смесь глинозёма, циркона, двуокиси циркония, соды состава: SiO2 – 12 процентов, ZrO2 – 33 процента; Na2O – 0,9 процента; Al2O3 – 54 процента.

Материалы измельчали на шестирядных пальцевых роторах при следующих максимальных скоростях удара: 70, 115, 175, 210 м/с (или 6000, 10000, 15000 и 18000 об/мин).

Зависимость дисперсности порошков от режима обработки и расход электроэнергии на измельчение представлены в табл. 1 (определение удельной поверхности осуществляли по ПСХ-4).

Удельная поверхность циркона глинозёма, их смеси с двуокисью циркония и содой с возрастанием скорости обработки увеличивается в 2 – 5 раз.

У ZrSiO4 содержание тонкой фракции < 0,05 мм резко уменьшается при всех испытанных режимах обработки, отмечается рост количества более крупных фракций; появляется фракция 0,2 мм, которая отсутствовала в исходном материале при скорости ударов 175 м/с её количество достигало 53 процентов. Следовательно, для циркония характерна агломерация частиц, усиливающаяся с увеличением скорости ударов.

Таблица 1

| Материал | Скорость удара, м/с | Гранулометрический состав (ост. на сите, % ) | Уд. поверх-ность, см2/г | Затраты электро-энергии Е нетто, кВт ч/т | ||||||

| 0315 | 02 | 016 | 01 | 0063 | 005 | 005 | ||||

| 1. ZrSiO4 | 0 70 115 175 | - 0,2 - 2,2 | - 4,2 1,4 53,8 | 0,8 0,2 0,1 3,9 | 5,3 20,7 5,0 33,6 | 33,7 66,3 71,8 5,4 | 35,0 7,9 20,1 0,8 | 25,2 0,5 1,6 0,3 | 2700 5160 6155 12340 | 3,0 5,6 27,8 |

| 2. Al2O3 | 0 70 115 175 | - - - - | - - - - | 0,7 0,5 - - | 59,0 16,3 11,6 7,8 | 40,0 43,9 32,3 23,0 | 0,3 20,0 31,0 56,3 | - 19,3 24,1 11,9 | 648 935 1217 1840 | 11,8 5,8 13,4 |

| 3. Смесь: Al2O3, ZrO2, ZrSiO4, Na2O | 0 175 210 | - 6,2 4,3 | 0,2 56,6 25,7 | 1,1 10,3 35,7 | 24,3 19,9 20,8 | 21,0 4,1 11,3 | 37,7 2,6 2,1 | 7,7 0,2 0,1 | 1920 6020 8170 | 20,0 |

У Al2O3 наблюдается рост количества пылевидной фракции (< 0,05 мм), которая достигает максимума при скорости ударов 115 м/с и затем уменьшается вдвое, количество фракций 0,1; 0,063; 0,05 мм, с возрастанием скорости обработки уменьшается.

Характер изменений, происходящих при обработке смеси Al2O3, ZrSiO4, ZrO2, Na2CO3, ближе к циркону, хотя в смеси 50 процентов Al2O3.

На основе материалов, прошедших обработку в дезинтеграторе, а также для Al2O3 в шаровой мельнице были приготовлены полусухие массы. В качестве связок использовались декстрин, алюмофосфатная связка (АФС) плотностью 1,54, глина, ортофосфорная кислота. Влажность массы составляла 5 – 7 процентов.

Формование образцов размерами – Ø 25 мм, h – 20 мм – осуществляли на гидравлическом прессе при давлении 1800 кгс/см2.

Обжиг полученных образцов производился при скорости подъёма температуры 100º/час до температур 1250 º, 1325 º, 1450 º и 1550º.

Оценку эффективности дезинтеграторной обработки и механического активирования проводили по следующим свойствам образцов: открытой пористости, механической прочности и показателям дезинтеграторной обработки: энергоёмкости, абразивности, технологичности процесса.

Пористость образцов определяли по ГОСТ 2409-67б механическую прочность – по ГОСТ 4071-69.

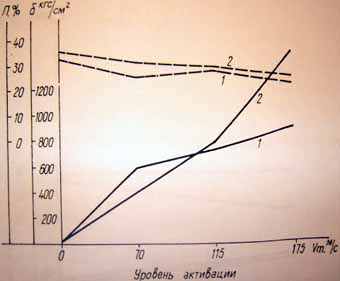

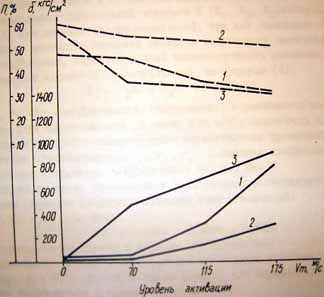

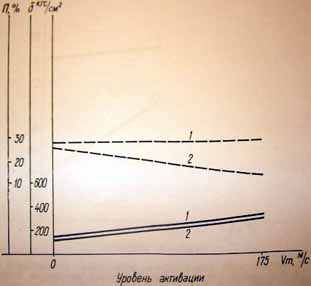

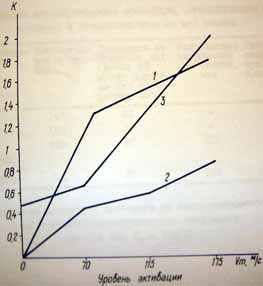

Влияние механической активации исходных материалов на свойства образцов хорошо прослеживается на примерах, приведённых на рис. 1, 2, 3, из которых следует, что механическая прочность значительно возрастает с увеличением скорости вращения дезинтегратора, а открытая пористость уменьшается при всех условиях эксперимента.

Сравнение результатов свойств образцов, полученных из глинозёма, обработанного в шаровой мельнице и в дезинтеграторе, показало, что механическая прочность образцов, полученных обработкой глинозёма в шаровой мельнице, составляет 45 кгс/см2 на декстрине и 65 кгс/см2 на АФС, что ниже, чем при обработке в дезинтеграторе: 58 кгс/см2 – на декстрине и 120 – 150 кгс/см2 – на АФС.

Таким образом, приведённые данные позволяют сделать заключение о положительном влиянии механической активации на спекание материалов: с повышением скорости вращения дезинтегратора воздействие усиливается.

Поскольку процесс активации связан с расходом электроэнергии и износом оборудования, оценку суммарной эффективности процесса дезинтеграторной обработки материалов, включающего диспергацию, смешивание, активацию компонентов с учётом параметров, характеризующих как процесс обработки, так и физико-химические свойства полученных материалов, осуществляли по методам, предложенным в работах / 5, 6 /.

Оценку проводили по следующим основным свойствам: плотности, открытой пористости и механической прочности и показателям дезинтеграторной обработки: энергоёмкости, абразивности, технологичности процесса.

Рис. 1. Зависимость механической прочности (_____) и открытой пористости (_____) образцов на основе ZrSiO4 от уровня активации и материала связки: 1 – образцы сформированы на АФС, обжиг 1250ºС; 2 – образцы сформированы на декстрине, обжиг 1250ºС

Рис. 2. Зависимость механической прочности (_____) и открытой пористости (_____) образцов на основе глинозёма от уровня активации: 1 – образцы сформированы на АФС, обжиг при 1250ºС; 2 – образцы сформированы на АФС, обжиг при 1450ºС; 3 – образцы сформированы на декстрине, обжиг при 1450ºС

Так как область определения показателей в оптимальном интервале варьирования показателей процесса непрерывна, то возможно сведение всех показателей к интервалу от 0 до 1 по формуле:

(1)

(1) - значение нормированного коэффициента;

- значение нормированного коэффициента; - значение показателя;

- значение показателя; - нижнее, а

- нижнее, а  - верхнее значение интервала оптимальных величин показателя j.

- верхнее значение интервала оптимальных величин показателя j.Последние два показателя определены в пределах полученных результатов.

Суммарный коэффициент, характеризующий процесс дезинтеграторной обработки материалов К, определили по формуле (2):

(2)

(2)где KС – коэффициент, характеризующий свойства полученного материала,

(3)

(3)

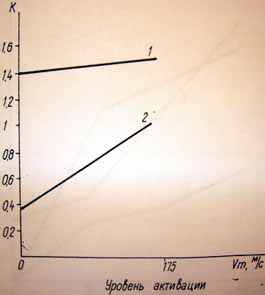

Рис. 3. Зависимость механической прочности (_____) и открытой пористости (_____) образцов из смеси ZrSiO4, ZrO2, Al2O3, Na2CO3 от уровня активации: 1 – образцы из электроплавленной и измельченной смеси, сформованы на H3PO4, обжиг при 1450ºС; 2 – образцы из сухой смеси, сформованы на декстрине, обжиг при 1550ºС

В данной работе n = 3, так как анализ идёт по значениям трёх вышеперечисленных показателей значения К (K1, K2, K3), который входят в КС без дополнительных множителей, так как оценивают приблизительно равные по важности свойства полученного материала. Kg – коэффициент, характеризующий технологичность процесса дезинтеграторной обработки, рассчитывается по формуле (4):

KG = r1KА + r2KЭ + r3KТ (4)

где KА, КЭ, КТ – коэффициенты, учитывающие: абразивность материала, удельную энергоёмкость (Е нетто кВт ч/т), надёжность дезинтегратора и трудность практического осуществления промышленной конструкции дезинтегратора; r1, r2, r3 – весовые коэффициенты, определяющие значимость коэффициентов KА, КЭ, КТ.

Исходя из опыта разработки и эксплуатации дезинтеграторных установок, приняты следующие значения этих множителей: r1 = 0,45, r2 = 0,35, r3 = 0,2. Итак:

KG = 0,45 KА + 0,35 KЭ + 0,20 KТ (5)

Весовые коэффициенты в формуле (2) определены методом экспертных оценок, исходя из соображений значимости коэффициентов KC и KG: g1 = 0,7; g2 = 0,3, тогда формула для определения суммарного коэффициента К примет следующий вид:

K = 0,7 KC + 0,3 KG

Значения приведённых коэффициентов и интервалы оптимальных величин показателей даны в таблице 2.

Таблица 2

| Материалы | Интервал варьирования показателей | KЭ | KА | KТ | K | ||

| Открытая пористость, % | Пред. прочность на сжатие, кгс/см2 | Скорость удара, м/с | |||||

| ZrSiO4 | 36 – 10 | 28 – 1340 | 75 115 175 | 0,9 0,7 0,3 | 0,9 0,7 0,3 | 0,9 0,8 0,7 | 0,9 0,7 0,3 |

| Al2O3 | 60 – 20 | 80 – 600 | 75 115 175 | 0,9 0,84 0,23 | 0,9 0,7 0,4 | 0,9 0,8 0,7 | 0,9 0,7 0,4 |

| Смесь: ZrSiO4, Al2O3, ZrO2, Na2O | 36 - 13 | 120 – 340 | 175 | 0,23 | 0,3 | 0,6 | 0,33 |

Рис. 4. Зависимость суммарного коэффициента эффективности дезинтеграторной обработки бакоровой смеси (Al2O3, ZrO2, ZrSiO4, Na2CO3 от уровня активации, температуры обжига и материала связки: 1 – образцы сформованы на декстрине, обжиг при 1550ºС; 2 – образцы сформованы на H3PO4, обжиг при 1450ºС

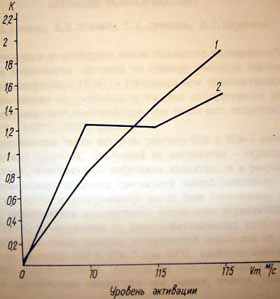

Результаты оценки суммарной эффективности дезинтеграторной обработки представлены на рис. 4, 5, 6.

Анализ данных показывает:

- в апробированных пределах экстремум в значениях показателей у всех испытывавшихся материалов не наблюдается с увеличением интенсивности дезинтеграторной обработки, несмотря на рост энергозатрат, увеличивается эффективность результатов.

Проведённые исследования позволяют считать установленным улучшение процессов спекания и эффективность дезинтеграторной обработки.

Рис. 5. Зависимость суммарного коэффициента эффективности дезинтеграторной обработки от уровня активации и материала связки: 1 – образцы сформированы на декстрине, обжиг при 1250ºС; 2 – образцы сформованы на АФС, обжиг при 1250ºС

Рис. 6. Зависимость суммарного коэффициента эффективности дезинтеграторной обработки глинозёма от уровня активации, температуры обжига и материала связки: 1 – образцы сформированы на АФС, обжиг 1450ºС; 2 – образцы сформованы на декстрине, обжиг при 1250ºС; 3 - образцы сформированы на АФС, обжиг 1250ºС

Литература

1. Хинт И. А. Об основных проблемах механической активации. Таллин, 1977. Препринт 1.

2. Хинт И. А., Кипнис Б. М. и др. Влияние механической активации и термической обработки на процесс получения из сланцевой золы клинкера портландцемента. Материалы 5-го Всесоюзного симпозиума по механоэмиссии и механохимии твёрдых тел. Таллин, 1977, т. 3, 125 – 130 с.

3. Блинчев В. Н., Гуюмдисян П. П. и др. Механохимическая активация при тонком и сверхтонком помоле ряда материалов в многоступенчатой высокоскоростной мельнице ударно-отражательного действия. Там же, 134 – 141 с.

4. Матвеева Ф. А., Куликова А. А. и др. Изв. Сиб. Отд. АН СССР, сер. хим. Н., 1978, 42 с.

5. Адлер Ю. П. и др. “Планирование эксперимента при поиске оптимальных условий”, ”Наука”, М., 1976. 279 с.

6. Ахназарова С. Л., Кефаров В. В. Оптимизация эксперимента в химии и химической технологии, ”Высшая школа”, М., 1976, 319 с.