Очистные сооружения Очистные сооружения

| Вид материала | Документы |

- Опросный лист очистные сооружения хозяйственно-бытовых сточных вод, 65.58kb.

- Асутп завода сжигания осадка сточных вод на базе распределенной системы управления, 47.99kb.

- 5 октября 2011 краткое содержание, 1129.6kb.

- #G0 Переход к предыдущей части документа осуществляется по ссылке#S #G0 Раздел шестой, 3777.47kb.

- «Особо охраняемые природные территории и объекты Балтаси нского района», 135.24kb.

- Заседание президиума Госсовета по проблемам жкх 4 октября 2011 года, 18: 00, Нарьян-Мар, 565.13kb.

- Государственные строительные нормы украины здания и сооружения спортивные и физкультурно-оздоровительные, 5702.7kb.

- Состояния оснований и устойчивости, 86.63kb.

- Правительства Российской Федерации от 27. 02. 1999 №237 Об утверждении Положения, 427.76kb.

- Дипломы, курсовые, лекции и шпоры по предметам миигаик, 444.52kb.

Технологии очистки сточных вод с повышенным содержанием железа

1. НАЗНАЧЕНИЕ УСТАНОВКИ

очистка сточных вод (пример: промывные воды станции обезжелезивания воды) от железа. Концентрация железа в очищенной воде не превышает 0,1 мг/л.

2. ПРИНЦИПИАЛЬНАЯ ТЕХНОЛОГИЧЕСКАЯ СХЕМА УСТАНОВКИ

Промывная вода (суспензия) насыщенная коллоидным железом подвергается обработке на установке обезвоживания и сгущения железистого шлама.

Из емкости Е1 погружным насосом Н1 промывная вода подается на тонкослойный отстойник. Предварительно в поток воды дозировочным насосом НД1 из емкости Е2 подаются коагулянт и флокулянт, способствующие укрупнению и уплотнению железистого осадка. В тонкослойном отстойнике основная масса коллоидного железа оседает в шламосборник (нижняя часть отстойника). Осветленная вода поступает в емкость Е3 и далее насосом Н2 подается на фильтр механической очистки с рейтингом фильтрации 5 мкм. Очищенная вода сливается в водоем.

Железистый шлам в форме густой суспензии из шламосборника тонкослойного отстойника периодически (ориентировочно 1 раз в сутки) сливается на узел обезвоживания осадка на мешковых фильтрах М. Железистый шлам задерживается в мешках и утилизируется.

3. КОМПЛЕКТНОСТЬ ПОСТАВКИ:

- узел дозирования флокулянта/коагулянта (емкость Е2 и дозировочный насос НД1);

- тонкослойный отстойник ТО;

- полимерная емкость Е3;

- насос Н2;

- насос Н1;

- фильтр механической очистки ФМ;

- узел мешковых фильтров М;

- трубопроводы, запорная арматура, КИП и А;

- техническая документация.

Технологии очистки сточных вод с повышенным содержанием железа

1. НАЗНАЧЕНИЕ УСТАНОВКИ

очистка сточных вод (пример: промывные воды станции обезжелезивания воды) от железа. Концентрация железа в очищенной воде не превышает 0,1 мг/л.

2. ПРИНЦИПИАЛЬНАЯ ТЕХНОЛОГИЧЕСКАЯ СХЕМА УСТАНОВКИ

Промывная вода (суспензия) насыщенная коллоидным железом подвергается обработке на установке обезвоживания и сгущения железистого шлама.

Из емкости Е1 погружным насосом Н1 промывная вода подается на тонкослойный отстойник. Предварительно в поток воды дозировочным насосом НД1 из емкости Е2 подаются коагулянт и флокулянт, способствующие укрупнению и уплотнению железистого осадка. В тонкослойном отстойнике основная масса коллоидного железа оседает в шламосборник (нижняя часть отстойника). Осветленная вода поступает в емкость Е3 и далее насосом Н2 подается на фильтр механической очистки с рейтингом фильтрации 5 мкм. Очищенная вода сливается в водоем.

Железистый шлам в форме густой суспензии из шламосборника тонкослойного отстойника периодически (ориентировочно 1 раз в сутки) сливается на узел обезвоживания осадка на мешковых фильтрах М. Железистый шлам задерживается в мешках и утилизируется.

3. КОМПЛЕКТНОСТЬ ПОСТАВКИ:

- узел дозирования флокулянта/коагулянта (емкость Е2 и дозировочный насос НД1);

- тонкослойный отстойник ТО;

- полимерная емкость Е3;

- насос Н2;

- насос Н1;

- фильтр механической очистки ФМ;

- узел мешковых фильтров М;

- трубопроводы, запорная арматура, КИП и А;

- техническая документация.

Технологии очистки сточных вод с повышенным солесодержанием

Выбор метода очистки засоленных стоков (обессолевание воды)

1. Методы обессоливания воды и их классификация.

Снижение солесодержание воды до лимитов ГОСТа 2874-82 «Вода питьевая» или до концентрации близкой к содержанию солей в дистиллированной воде называют соответственно опреснением и обессоливанием.

Существующие методы опреснения и обессоливания воды подразделяют на две основные группы: с изменением и без изменения агрегатного состояния воды. К первой группе методов относят дистилляцию, нагрев воды до сверх критической температуры (350оС), замораживание, газогидратный метод; ко второй – ионообмен, электродиализ, обратный осмос (гиперфильтрация), ультрафильтрация, экстракцию и др.

Наиболее распространены в практике дистилляция, ионообмен, электродиализ и обратный осмос.

2.Опреснение и обессоливание воды дистилляцией.

Дистилляционный метод основан на способности воды, при нагревании испаряться и распадаться на пресный пар и соленый рассол. Принцип дистилляции основан на том, что при нагревании соленой воды до температуры более высокой, чем температура кипения (при данном солесодержании и давлении), вода начинает кипеть. Образовавшийся пар при давлении менее 50 кгс/см2 практически не способен растворять содержащиеся в опресняемой воде соли, поэтому при его конденсации получается пресная вода. Для испарения 1 кг воды ее необходимо нагреть до температуры кипения и затем сообщить дополнительное тепло фазового перехода воды в пар, так называемую скрытую теплоту парообразования, равную при температуре 100 оС 539,55 ккал/кг. Чтобы полученный пар превратить в воду нужно у пара отнять тепло фазового перехода (559,55 ккал/кг). Значительная часть этого тепла может быть возвращена обратно в установку, т.е. рекуперирована. Чем больше тепла фазового перехода рекуперировано, тем выше считается тепловая экономичность дистилляционной опреснительной установки.

Принцип работы одноступенчатой дистилляционной опреснительной установки заключается в следующем: исходная вода подается через конденсатор-подогреватель в испаритель, где за счет тепла греющего пара или горячей воды, она нагревается и испаряется. Образующийся пар (вторичный) поступает в конденсатор, где охлаждается исходной водой и превращается в дистиллят. Тепло конденсации используется для предварительного нагрева подпиточной воды испарителя.

Наиболее широко применяются многоступенчатые испарительные установки, представляющие собой несколько последовательно работающих одноступенчатых установок, при этом вторичный пар предыдущей ступени используется в качестве греющего пара для испарения воды в последующей ступени. С увеличением числа ступеней многоступенчатые опреснительные установки становятся экономичнее. Однако, с увеличением числа ступеней испарения уменьшается температурный перепад по каждой из них, увеличивается общая поверхность нагрева аппаратов и соответственно резко возрастают капитальные затраты на опреснительную установку.

Основным преимуществом многоступенчатых дистилляционных опреснительных установок является то, что на единицу первичного пара можно получить значительно большее количество обессоленной воды. Так при одноступенчатом испарении на 1 т первичного пара получают около 0,9 т обессоленной воды, то на установках, имеющих 50-60 ступеней – 15-20 т опресненной воды. Удельный расход электроэнергии в дистилляционных установках составляет 3,5-4,5 кВт час/м3 дистиллята.

При работе дистилляционных опреснительных установок негативную роль играет накипь на греющих элементах испарителей и конденсаторов, которая уменьшает температуру нагрева воды, ухудшает теплопередачу и работу всех агрегатов установки. Для предотвращения накипеобразования применяют реагентные (специальные ингибиторы, добавки, предварительное подкисление и т.п.) и безреагентные (магнитная, ультразвуковая обработка и др.). Практически полностью исключить накипеобразование достигается созданием достаточно глубокого вакуума в испарителях, что дает возможность снизить температуру испаряемой воды до 50 оС и ниже. Энергетические затраты составляют примерно 10 кВт час/м3 обессоленной воды.

3. Ионообменный метод опреснения и обессоливания воды

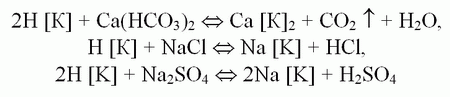

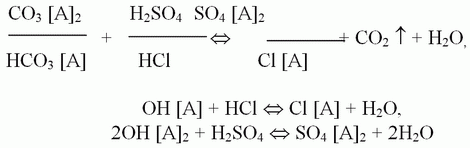

Ионообменный метод опреснения и обессоливания основан на последовательном фильтровании воды через Н-катионовый, а затем НСО3-, ОН- или СО32- - анионитовый фильтр. В Н-катионитовом фильтре содержащиеся в воде катионы, главным образом Са (II), Mg (II), Na (I), обмениваются на водород – катионы

При пропускании воды после Н-катионитовых фильтров через ОН-анионитовые фильтры анионы образовавшихся кислот обмениваются на ионы ОН-:

В соответствии с необходимой глубиной обессоливания воды проектируют одно-, двух и трех ступенчатые установки, но во всех случаях для удаления из воды ионов металлов применяют сильнокислотные Н-катиониты с большой обменной емкостью.

Остаточное солесодержание при одноступенчатом ионировании принимают до 20 мг/л. Для получения воды с солесодержанием до 0,5 мг/л применяют установки с двухступенчатой схемой Н- и ОН – ионированием.

Основным недостатком обессоливания ионным обменом является:

- значительный расход реагентов на регенерацию ионитных смол:

- регенерацию Н-катионитовых фильтров осуществляют кислотой (серная, соляная) с расходом 70-75 г/г-экв. Для Н-катионитных фильтров II ступени удельный расход 100 % серной кислоты-100 г на 1 гэкв. поглощенных катионов. Расход воды на отмывку катионита- 5-8 м3/м3 катионита.

- регенерацию ОН-анионитных фильтров осуществляю раствором щелочи, удельный расход 100% NaOH –120-140 кг/м3анионита. Расход воды на отмывку – до 10 м3/м3 анионита.

- регенерацию Н-катионитовых фильтров осуществляют кислотой (серная, соляная) с расходом 70-75 г/г-экв. Для Н-катионитных фильтров II ступени удельный расход 100 % серной кислоты-100 г на 1 гэкв. поглощенных катионов. Расход воды на отмывку катионита- 5-8 м3/м3 катионита.

Как правило, при обессоливании пресной воды фильтры первой ступени регенерируются каждые 8-10 часов, второй ступени каждые 8-10 суток.

- Время регенерации фильтров составляет 3-3,5 часа, поэтому требуется установка двух фильтров (один работает, другой на регенерации), что увеличивает капитальные затраты.

- В связи с большим количеством используемых реагентов значительные затраты на грузовые их перевозки и на хранение.

- Необходимость организации реагентного хозяйства для приема кислот и щелочей, их растаривание, приготовление растворных и расходных растворов.

- Значительный сброс засоленных стоков в канализацию и загрязнение окружающей среды.

4. Опреснение воды электродиализом.

Опреснение воды электродиализом основано на том, что в электрическом поле катионы растворенных в воде солей движутся к погруженному в опресняемую воду катоду, а анионы – к аноду. При этом электрический ток в растворе переносится ионами, которые разряжаются на аноде и катоде.

Если пространство разделить проницаемыми для катионов и анионов перегородками на три части (катодную, анодную и рабочую), то под действием электрического тока большая часть катионов, растворенных в воде солей, будет перенесена в катодное, а анионов - в анодное пространство. Находящаяся в рабочем пространстве электродиализатора вода будет опресняться.

В качестве перегородок используются ионообменные (катионо- и анионо-активные) мембраны, от свойств и качества которых зависит эффективность работы электродиализатора. Мембраны должны обладать высокой электропроводностью, селективностью и высоким диффузионным сопротивлением, отличаться достаточной прочностью и стойкостью в воде и рассолах.

Конструкция многокамерного однонаправленного электродиализатора предполагает набор чередующихся камер, разделенных между собой ионообменными мембранами. Опресняемая вода поступает в четные камеры аппарата, через нечетные камеры происходит циркуляция рассола. При пропуске постоянного электрического тока катионы растворенных солей в четных камерах двигаются в сторону катионообменных мембран, проходят через нее, а анионы – к аноду, легко проходят в нечетную камеру через анионообменную мембрану. Из нечетных камер ни анионы, ни катионы в соседние камеры не проникают, так как на пути движения они встречают препятствие в виде непроницаемых для катионов анионоактивных мембран и непроницаемых для анионов катионоактивных мембран. Соли переносятся из четных камер в нечетные. Вода в четных камерах опресняется, в нечетных рассольных камерах накапливаются соли.

Для предотвращения образования осадка на поверхности мембраны нерастворимых солей кальция, сульфата бария, железа и т.п., а также органических соединений не удаляемых в процессе электродиализа применяют обратимый электродиализ, т.е. периодически осуществляют изменение полярности тока, что влечет за собой изменение направления движения потоков и удаление осадков.

Выход очищенной воды составляет 90-95% поступающей воды при регулируемой циркуляции концентрированного потока и других дополнительных мерах. Обычная рециркуляция концентрированного потока дает выход очищенной воды от 70 до 85%.

Процесс не требует дополнительных химических реагентов, в нем не создаются вещества, отравляющие окружающую среду, однако необходимым условием надежной работы электродиализной установки является тщательная предочистка воды от взвеси и примеси органических веществ, соединений железа и марганца.

5. Опреснение воды обратным осмосом.

В последнее время при подготовке обессоленной воды широко используются мембранные методы, в частности обратный осмос. Метод обратного осмоса является одним из наиболее перспективных способов очистки и глубокого обессоливания воды с различной минерализацией. Он основан на разделении растворов фильтрованием через полупроницаемые мембраны, поры которых пропускают молекулы воды, но не пропускают гидратированные соли или молекулы недиссоциированных соединений. Если в сосуде между пресной и соленой водой поместить полупроницаемую перегородку, способную пропускать воду и задерживать гидратированные ионы растворимых в воде солей, то можно наблюдать, как пресная вода начинает поступать в отсек с соленой водой. Переток чистой воды происходит вследствие разницы концентрации жидкости по обеим сторонам перегородки. Через некоторое время уровень пресной воды станет заметно ниже уровня соленого раствора. Разница уровней после установившегося равновесия характеризует осмотическое давление растворенного вещества. Если создать в соленом растворе давление, превышающее осмотическое, то возникает перетекание молекул пресной воды в направлении, обратном ее естественному движению, т.е. вода из раствора начинает перетекать через перегородку в пресную воду. Такой процесс известен под названием обратного осмоса. Опреснение соленой воды методом обратного осмоса основывается как раз на процессе перетекания молекул чистой воды из раствора при создании давления, превышающего осмотическое, в направлении от раствора к пресной воде через полупроницаемую перегородку. Полупроницаемая перегородка выбирается с таким расчетом, чтобы через ее поры могли проходить молекулы воды, но не могли проходить ионы солей, растворенных в соленой воде. Поскольку ионы солей, в размере примерно в 1,5 раза больше, чем молекулы воды, то это осуществить (в техническом смысле) вполне возможно.

Метод обратного осмоса по сравнению с традиционными методами обладает существенными преимуществами: затраты энергии на процесс относительно невелики, установки конструктивно просты и компактны, их работа мало зависит от колебаний качества исходной воды, для эксплуатации не требуется высококвалифицированного персонала, работа установок может быть легко автоматизирована. Основной особенностью обратного осмоса является практическое отсутствие расхода каких-либо химических реагентов для обработки воды (кислоты, щелочи и др.), если не считать небольших затрат для корректировки рН, ингибирования солеотложений и периодической промывки мембран. Сточные воды установок (концентрат) содержат практически только те соли, которые находились в исходной воде, тогда как при ионировании общее количество солей в стоках, по крайней мере, вдвое, а то и втрое превышает их содержание в очищенной воде. Правда, объем сточных вод, хотя и с меньшим солесодержанием, остается примерно таким же, как и при ионитном обессоливании.

Метод обратного осмоса отличается тем, что разделение на мембране происходит без фазовых превращений веществ и требует затрат энергии только на прокачку раствора вдоль мембраны и продавливание через мембрану растворителя (воды). При этом полупроницаемая мембрана работает не как фильтр, на котором скапливаются задержанные вещества. Она лишь разделяет исходный поток на два. Первый поток - прошедшая сквозь мембрану вода (пермеат) - содержит меньше солей, чем исходная вода. Второй поток - исходная вода - по мере продвижения вдоль мембраны становится все более концентрированным, унося с собой задержанные мембраной соли. Поток, покидающий разделительный элемент, называется концентратом.

Рабочее давление в аппарате зависит от солесодержания исходной воды и осмотического давления раствора. Для обессоливания водопроводной воды, как правило, достаточно 0,7-1,2 МПа, для обессоливания морской – 5-7 МПа.

В зависимости от рабочего давления мембраны и рулонные элементы могут быть низкого, среднего и высокого давления. В настоящее время предлагается целая гамма рулонных элементов низкого, среднего и высокого давления для обессоливания вод различного состава с высоким значением селективности (более 99%), как российского, так и импортного производства.

Разработка за рубежом новых высокоселективных и высокопроизводительных обратноосмотических мембран, работающих при давлениях 0,7-1,0 МПа и рулонных элементов на их основе (так называемые ресурсосберегающие элементы) дают возможность применять их эффективно при обессоливании маломинерализованных вод. При этом энергозатраты составляют 0,5-1,5 кВт/м3 очищенной воды.

6. Выбор метода обессоливания.

Выбор метода обессоливания обуславливается качеством исходной и требованиями к качеству обработанной воды, производительностью установки и технико-экономическими соображениями. Оценка экономических показателей встречает определенные трудности, так как они зависят от многих факторов природного, технического и экономического характера. Однако существуют общие рекомендации по использованию того или иного способа обессоливания.

Ниже на диаграмме указаны рекомендуемые границы применения различных методов обессоливания в зависимости от солесодержания исходной воды и суточной производительности опресняемой установки (еще раз обращаем внимание на рекомендательный характер данной диаграммы).

Исходя, из данных диаграммы следует:

- Стоимость обессоливания воды ионообменом сильно возрастает с увеличением содержания соли в воде; одновременно снижается глубина обессоливания воды. Поэтому обессоливание ионообменом (ионный обмен смешанного действия, обычный или с непрерывной регенерацией) предпочтительно для большой суточной потребности вод с низкой степенью минерализации менее (до 100 мг/л).

- Учитывая новые разработки в области обратного осмоса, а именно разработка низконапорных, высокопроизводительных и высокоселективных мембран (энергосберегающих), резко расширилась область использования мембранной технологии (обратного осмоса). В широком диапазоне солесодержания (0,15-50 г/л) опреснительные мембранные установки по экономическим показателям соизмеримы с электродиализаторами, и выгодно отличаются от ионного обмена.

- Опреснения высококонцентрированных рассолов экономически выгодно проводить дистилляцией.

Технологии очистки смазочно-охлаждающих жидкостей (СОЖ)

- Установка для очистки масленно-эмульсионных стоков (концентрация нефтепродуктов до 500 мг/л)

- Установка для очистки отработанной водной СОЖ (концентрация нефтепродуктов до 5 г/л)

Скачать опросный лист (формат doc, 38Кб)

Установка для очистки масленно-эмульсионных стоков

(концентрация нефтепродуктов до 500 мг/л)

1. НАЗНАЧЕНИЕ УСТАНОВКИ

Установки предназначены для очистки (регенерации) масленно-эмульсионных стоков. Производительность предлагаемых установок 0,15, 0,3 и 0,6 м3/час. Предполагаемый состав сточных вод: нефтепродукты - до 500 мг/л, взвешенные вещества - до 1000 мг/л, ПАВ - до 6,0 мг/л, рН - 10.

2. ПРИНЦИПИАЛЬНАЯ ТЕХНОЛОГИЧЕСКАЯ СХЕМА УСТАНОВКИ

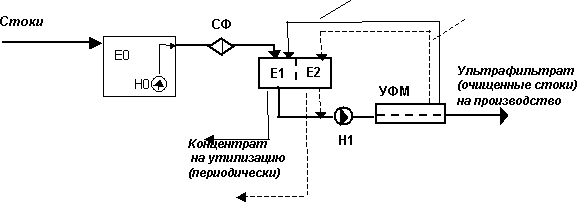

Е0 -емкость-отстойник, Н0 - погружной насос, СФ - сетчатый фильтр предварительной очистки, Е1,Е2 - двухсекционная емкость, Н1 - центробежный насос, УФМ - ультрафильтрационный модуль

Предлагаемая технология предполагает предварительное отстаивание грубодисперсных примесей и свободных масел и нефтепродуктов в двухсекционном емкости-отстойнике Е0.

Насосом Н0 из емкости Е0 ОМР перекачиваются через фильтр предварительной очистки СФ, задерживающий частицы диаметром более 60 мкм, в емкость исходного раствора Е1 ультрафильтрационной установки.

После заполнения емкости Е1 включается насос Н1 и под давлением до 0,4 МПа ОМР подаются в гидросистему ультрафильтрационного модуля УФМ с ультрафильтрами типа БТУ 0,5/2-Ф-1, вытесняя из нее воздух. После заполнения гидросистемы (контроль по выходу ОМР в емкость Е1) начинается рециркуляция ОМР по контуру "емкость Е1 - насос Н1- ультрафильтрационный модуль УФМ - емкость Е1".

Под действием рабочего давления исходный поток делится на две части:

- ультрафильтрат - поток, очищенный от основной массы нефтепродуктов, взвешенных и коллоидных примесей, частично от СПАВ. Ультрафильтрат (очищенный исходный моющий раствор) возвращается в производство;

- концентрат - поток, насыщенный нефтепродуктами, механическими загрязнениями, СПАВ, который возвращается в емкость Е1 и по окончании процесса концентрирования (при достижении концентрации нефтепродуктов до 300 г/л, взвешенных до 100 г/л) утилизируется Заказчиком.

По окончании концентрирования или при снижении производительности ультрафильтрационной установки УФМ по фильтрату на 25% ниже номинальной, она переводится в режим промывки. Приготовленный моющий раствор узла ультрафильтрации из емкости Е2 циркулирует в рабочем контуре: "емкость Е2 - насос Н1- ультрафильтрационный модуль УФМ - емкость Е2" до восстановления требуемой производительности. При этом фильтрат и концентрат возвращаются в емкость Е2. Время мойки - не более 2 часов. Отработанный моющий раствор из емкости Е2 может использоваться неоднократно, а при потере моющих свойств в зависимости от загрязненности утилизируется с концентратом или сливается в канализацию.

В процессе эксплуатации фильтра СФ происходит засорение фильтрующего элемента взвешенными частицами, имеющимися в ОМР, поэтому необходимо следить за показаниями соответствующих манометров. При перепаде давления на манометрах более 0,3 кгс/см2 фильтрующий элемент необходимо отрегенерировать (механически очистить) (ориентировочно 1 раз в квартал - пол года).

3. АВТОМАТИЗАЦИЯ

Система КИП и А обеспечивает включение насоса Н1 нажатием на кнопку "пуск" на щите управления, автоматическую работу установки после включения; выключение установки при нажатии на кнопку "стоп"; автоматическое отключение подпитывающего насоса Заказчика Н0 при достижении исходным раствором верхнего уровня в емкости Е1 и включение по среднему уровню; аварийное отключение насоса Н1 по сухому ходу и при превышении температуры разделяемой среды 45 градусов; система манометров предназначена для контроля рабочего давления.

4. ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ХАРАКТЕРИСТИКИ

| Показатели | Значение показателя | ||

| Номинальная производительность по исходному раствору, л/ч | 150 | 300 | 600 |

| Рабочее давление, МПа | 0,3-0,45 | ||

| Температура, °С | не более 80 | ||

| Рабочая фильтрующая поверхность, м2 | 3,0 | 6,0 | 12,0 |

| Количество мембранных элементов, шт. | 6 | 12 | 24 |

| Селективность, %, не менее по нефтепродуктам по взвешенным примесям по СПАВ | 99 99,9 30-60 | ||

| Потребляемая мощность, кВт | 3,3 | 6,0 | 12,0 |

| Габаритные размеры, м* | 1,5x3,0x1,7 | 3,6x3,2x2,3 | 3,8x3,6x2,3 |