Разработка технологий минимизации техногенного воздействия на окружающую среду предприятий по добыче и переработке рудного золота

| Вид материала | Автореферат |

- Горнорудный комплекс как основной фактор техногенного воздействия на окружающую среду, 175.33kb.

- Доклад заместителя министра, 39.11kb.

- Областной экологический конкурс «эко-предприятие 2011» (далее − Конкурс) проводится, 53.78kb.

- Общие требования в области охраны окружающей среды при эксплуатации предприятий, 375.47kb.

- «Экологическое воздействие производственных процессов на окружающую среду», 44.68kb.

- «Воздействие техносферы на окружающую среду», 66.84kb.

- Предупреждение хищений и незаконного оборота золота при его добыче и переработке, 307.41kb.

- Справка о результатах деятельности ОАО «Новолипецкий металлургический комбинат», 30.79kb.

- Третья нефтегазовая конференция «экобезопасность 2012», 209.68kb.

- Вторая нефтегазовая конференция «экобезопасность 2011», 135.77kb.

На правах рукописи

Батоева Агния Александровна

РАЗРАБОТКА ТЕХНОЛОГИЙ МИНИМИЗАЦИИ ТЕХНОГЕННОГО ВОЗДЕЙСТВИЯ НА ОКРУЖАЮЩУЮ СРЕДУ ПРЕДПРИЯТИЙ

ПО ДОБЫЧЕ И ПЕРЕРАБОТКЕ РУДНОГО ЗОЛОТА

Специальность 25.00.36 – Геоэкология

АВТОРЕФЕРАТ

диссертации на соискание ученой степени

доктора технических наук

Иркутск 2011

Работа выполнена в Федеральном государственном бюджетном учреждении науки Байкальском институте природопользования Сибирского отделения Российской академии наук и ФГБОУ ВПО Иркутский государственный технический университет

Научный консультант: доктор технических наук, профессор

Тимофеева Светлана Семеновна

Официальные оппоненты: доктор технических наук, профессор

Соложенкин Петр Михайлович

доктор технических наук, профессор

Баранов Анатолий Никитич

доктор технических наук, профессор

Верхозина Валентина Александровна

Ведущая организация: ФГБОУ ВПО «Забайкальский

государственный университет»

Защита диссертации состоится «29» марта 2012 года в 10.00 часов на заседании диссертационного совета Д 212.073.07 при Иркутском государственном техническом университете по адресу: 664074, г. Иркутск, ул. Лермонтова, 83, корпус «К», конференц-зал. Факс (3952) 405-104.

С диссертацией можно ознакомиться в библиотеке ФГБОУ ВПО Иркутский государственный технический университет.

Отзывы на автореферат в двух экземплярах, подписанные и заверенные печатью организации, просим высылать по адресу: 664074, г. Иркутск, ул. Лермонтова, 83, ИрГТУ, ученому секретарю диссертационного совета Д 212.073.07 Федорко В.П. e-mail: fedorko@istu.edu

Автореферат разослан «___»_________ 2012 г.

У

ченый секретарь

ченый секретарь диссертационного совета,

д.т.н., профессор В.П. Федорко

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность проблемы. Добыча и переработка полезных ископаемых останется и в перспективе одним из стратегических направлений экономики России. По запасам и добыче многих видов полезных ископаемых, в том числе благородных металлов, наша страна входит в число мировых лидеров. Так, общая добыча и производство золота в РФ в 2010 г. составили 202.677 т и по данным GFMS и Союза золотопромышленников России наша страна вышла на четвертое место (после Китая, Австралии и США) среди основных продуцентов золота. С 2002 года наметилась устойчивая тенденция роста добычи золота из коренных месторождений (70% от общей добычи в 2010 г.). При этом с завершением разведки двух сверхкрупных месторождений (Сухой Лог и Наталкинское) доля коренных месторождений составила уже около 85 % запасов золота России. Наиболее значительная часть золоторудных месторождений локализована в регионах, расположенных к востоку от Урала. Благоприятная макроэкономическая ситуация способствует интенсивному развитию отрасли - стало выгодным перерабатывать бедные, труднообогатимые руды, техногенные отвалы, вовлекать в эксплуатацию забалансовые запасы, прежде считавшиеся не пригодными для рентабельной добычи по технологическим и экономическим причинам.

Несмотря на высокую токсичность и стоимость цианистого натрия цианидное выщелачивание на сегодняшний день является основным способом извлечения золота из руд и флотоконцентратов. Арсенал технологий извлечения металла пополнился такими методами, как «уголь в пульпе», кучное с цианированием и биологическое выщелачивание и др. Рост потребления цианидов вызван увеличением общего объема переработки коренных месторождений, а также ростом использования метода кучного выщелачивания. В 2009 г. расход цианида натрия в золотодобывающей отрасли России составил 33.3 тыс.т. или 250-300 т/т коренного золота (по данным «Инфомайн»). Золотоизвлекательные фабрики (ЗИФ), безусловно, могут быть отнесены к сложным химическим производствам с высоким удельным потреблением, как воды, так и химических реагентов.

Сложные геоэкологические условия золотодобывающих регионов, а также возросшие экологические требования к хозяйственной деятельности горных предприятий делают вопросы, связанные с обеспечением экологической безопасности, а именно - инженерной защиты экосистем, прогнозирования, предупреждения и ликвидации последствий загрязнения окружающей среды при строительстве, эксплуатации, консервации и ликвидации горнообогатительных предприятий, важной народнохозяйственной и актуальной научной проблемой.

Наиболее радикальным решением проблемы предотвращения загрязнения водоемов сточными водами горноперерабатывающих производств, в частности предприятий по добыче и переработке рудного золота, является внедрение замкнутых систем производственного водоснабжения с организацией локальных схем очистки оборотных вод. Сточные и оборотные воды таких производств являются многокомпонентными и содержат в своем составе наряду с цианидами и другие высокотоксичные соединения - ионы цветных металлов, флотореагенты, флокулянты, тиоцианаты, тиосульфаты и др. Внедрение водооборота требует проведения специальных исследований, разработки высокоэффективных методов очистки оборотных вод, обеспечивающих не только возврат воды необходимого качества, но и извлечение ценных компонентов. Проблема очистки жидких отходов, а также оборотных и сточных вод может быть решена с использованием комбинированных технологий, базирующихся на современных физико-химических методах обезвреживания.

Решение проблемы соответствует приоритетному направлению, указанному в Концепции долгосрочного социально-экономического развития РФ на период до 2020 года – «экологизация экономики с целью значительного улучшения качества природной среды и экологических условий жизни человека, формирования сбалансированной экологически ориентированной модели развития экономики и экологически конкурентоспособных производств».

Цель работы – научное обоснование, разработка и внедрение инновационных технологий, обеспечивающих инженерную защиту природных экосистем при эксплуатации существующих или проектировании новых предприятий рудной золотодобычи.

Идея работы заключается в том, что существенное повышение экологической безопасности горноперерабатывающих предприятий достигается путем разработки и внедрения комбинированных технологий обезвреживания токсичных загрязнителей оборотных и сточных вод.

Направления исследований:

- геоэкологические исследования по оценке техногенного воздействия предприятий по добыче и переработке рудного золота: выявление основных и потенциальных источников воздействия, приоритетных экотоксикантов и первоочередных технологических мер, направленных на повышение экологической безопасности производства;

- разработка рациональных технологических методов локальной очистки металлсодержащих сточных вод;

- разработка регенерационных способов очистки отработанных технологических растворов и сточных вод от легколетучих соединений (на примере цианидов);

- разработка эффективных методов окислительной деструкции токсичных загрязнителей оборотных и сточных вод различной химической природы - цианидов, тиоцианатов и тиосульфатов, а также органических примесей в присутствии экологически чистых окислителей;

- разработка и внедрение комплексной технологии обезвреживания жидких отходов гидрометаллургической переработки золотосодержащих концентратов с регенерацией из растворов ценных компонентов.

Работа выполнена в рамках НИР БИП СО РАН по темам «Создание научных основ и разработка экологически безопасных технологий комплексной переработки природного и вторичного сырья» № Г.Р. 01.200.1 13789 (2000-2003 г.г.), «Разработка физико-химических основ эколого-безопасных технологий глубокой переработки труднообогатимого и техногенного сырья» № Г.Р. 0120.0.406607 (2004-2006 гг.), «Изучение механизмов формирования и трансформации веществ в сложных природных и техногенных системах» №Г.Р. 01.2. 007 04264 (2007-2009 г.г.), «Разработка физико-химических основ комбинированных окислительных методов деструкции загрязняющих веществ в сложных природных и техногенных системах» № Г.Р. 01201050913 (2010-н.вр.), а также в рамках проектов ФЦП социально-экономического развития Республики Бурятия по подпрограмме «Обеспечение охраны и рационального использования природных ресурсов бассейна озера Байкал», ФЦП «Интеграция науки и высшего образования России на 2002 – 2006 годы», грантов РФФИ и хоздоговорным НИР.

Методы исследований: научное обобщение работ отечественных и зарубежных исследователей, теоретическое и экспериментальное моделирование изучаемых процессов. Для решения поставленных в работе задач использованы современные физико-химические методы иследований: высокоэффективная жидкостная хроматография, атомно-абсорбционная спектрометрия, газохроматомасспектрометрия , УФ-спектроскопия, потенциометрия, методы химической актинометрии и дозиметрии, а также стандартные фотометрические и титриметрические методы определения качества природных и сточных вод. Обработка экспериментальных данных проведена с использованием пакетов прикладных программ Origin 6.1, SigmaPlot 8.0, MicrosoftExcel 10.0.

Обоснованность и достоверность научных положений, выводов и рекомендаций, изложенных в диссертации, подтверждается большим объемом лабораторных исследований, полупромышленных и промышленных испытаний, а также обеспечена применением комплекса современных физико-химических методов исследований, математических методов анализа данных, использованием фундаментальных закономерностей для описания физико-химических процессов.

На защиту выносятся следующие основные научные положения:

- Геоэкологическая оценка пространственно-временных изменений сложных природно-техногенных систем, формирующихся в зоне влияния предприятий по добыче и переработке рудного золота, позволяет определить в качестве объектов потенциальной повышенной экологической опасности золотоизвлекательные фабрики (ЗИФ), а основным фактором экологического риска - положительный водный баланс в хвостохранилищах в летнее время года. Поэтому приоритетными технологическими мерами, направленными на повышение экологической безопасности производства, являются разработка и внедрение эффективных технологий обезвреживания токсичных загрязнителей оборотных и сточных вод ЗИФ.

- Выявленные механизмы гальванокоагуляционных (ГК) процессов, результаты исследований по интенсификации ГК метода очистки сточных вод от тяжелых металлов, ГК-обессоливания, а также пилотных испытаний ГК-модуля в производственных условиях являются основой технологии локальной очистки металлсодержащих сточных вод, предусматривающей возврат очищенных вод на технологические нужды.

- Высокая эффективность регенерационного метода очистки цианидсодержащих растворов обеспечивается резким повышением скорости процессов десорбции-абсорбции легколетучих соединений за счет интенсификации массообменных процессов в вихревых камерах с вращающимся газожидкостным слоем центробежно-барботажного типа.

- Разработанные комбинированные методы каталитической деструкции с использованием экологически чистых окислителей (пероксида водорода и кислорода воздуха) позволяют реализовать эффективное окисление токсичных органических загрязнителей оборотных и сточных вод вплоть до полной их минерализации, а также – процесс «деструкция – регенерация»: окисление тиоцианатов с выделением из раствора цианистого водорода и дальнейшим поглощением его щелочами.

- Внедрение комплексной технологии обезвреживания жидких отходов гидрометаллургической переработки золотосодержащих концентратов с регенерацией из растворов ценных компонентов позволяет повысить экономическую эффективность производства и обеспечить стабильность основных технологических процессов.

Научная новизна работы. Обоснованы и экспериментально подтверждены механизмы очистки сточных вод от тяжелых металлов в процессе гальванокоагуляции. Установлено, что оксогидратные фазы железа (III) играют ведущую роль в процессе гальванокоагуляционной обработки воды, а удаление примесей осуществляется путем сорбции свежеобразованными соединениями железа гидролизованных ионов цветных металлов в широком диапазоне рН.

3

4

Впервые разработан эффективный метод регенерации цианидов AVR-методом с применением вихревых аппаратов центробежно-барботажного типа (ЦБА). Доказано, что регенеративное извлечение цианистого водорода из отработанных растворов цианирования, обеспечиваемое интенсификацией массообменных процессов в вихревых камерах с вращающимся газожидкостным слоем, сопровождается практически полным осаждением металлов и частичным окислением тиоцианатов с образованием дополнительного количества HCN.

Выявлены основные закономерности каталитического окисления цианидов, тиоцианатов и тиосульфатов пероксидом водорода в присутствии ионов Fe3+ и Cu2+. Установлены оптимальные условия для эффективной гальванохимической деструкции тиоцианатов. Разработан комбинированный метод регенерации цианидов из тиоцианатсодержащих растворов.

Впервые установлены закономерности каталитической деструкции токсичных органических загрязнителей методом гальванохимического окисления - гальванокоагуляции (генерирование Fe2+ in situ) в присутствии пероксида водорода. Установлен сопряженный механизм окисления органических примесей вследствие активации молекулярного кислорода парой Fe2+/H2O2. Впервые определены кинетические закономерности комбинированных процессов, протекающих при соно- или фотохимической активации радикально-цепных реакций с одновременным гальванохимическим генерированием железа.

Разработаны научные основы новой технологии обезвреживания жидких отходов процесса гидрометаллургической переработки золотосодержащих концентратов, предусматривающей комбинацию регенерационных и деструктивных методов очистки, позволяющих реализовать эффективные процессы отдувки и поглощения цианистого водорода в центробежно-барботажных аппаратах (ЦБА) и окислительную деструкцию оставшихся примесей, обеспечить возврат в производство очищенной воды, цианидов в виде щелочного раствора NaCN, сократить расход окислителя (более 50%) на обезвреживание токсичных компонентов.

Практическая значимость работы заключается в создании и промышленном освоении новых технологий очистки оборотных и сточных вод горноперерабатывающих производств. По результатам работы разработаны и внедрены следующие технологии: высокоэффективная технология обезвреживания оборотных растворов цеха гидрометаллургической переработки золотосодержащих концентратов (на горнорудном предприятии ОАО «Бурятзолото»), обеспечивающая регенерацию цианидов и возврат в производство очищенной воды при сокращении эксплуатационных затрат в 3,2 раза; технология локальной очистки металлсодержащих сточных вод с замкнутым циклом водопотребления (на заводах "Теплоприбор" и ЛВРЗ, г. Улан-Удэ).

Разработаны новые комбинированные способы окислительной деструкции токсичных органических загрязнителей, позволяющие реализовать эффективное окисление при минимальном расходе окислителя за счет интенсификации процесса гальванохимического окисления (ГХО) дополнительным УФ-облучением или кавитационным воздействием. Предложена установка для осуществления фотогальванохимического окисления стойких органических загрязнителей. Разработано устройство для реализации метода гальванокоагуляции в кавитирующем потоке со взвешенным слоем активной загрузки с использованием низконапорных генераторов гидродинамической кавитации струйного типа.

Результаты исследований были использованы при разработке Программы Правительства Забайкальского края «Научное и технологическое обеспечение социально-экономического развития Забайкальского края на 2010-2014 г.г.» (Расп. №548-р от 05.10.2010 г.).

Основные результаты исследований и разработок реализованы в учебном процессе ФГБОУ ВПО «Бурятский государственный университет» при подготовке магистрантов и специалистов естественно-научного профиля в лекционных и практических курсах «Промышленная экология» и «Методы очистки природных и сточных вод».

Апробация полученных результатов. Результаты работы докладывались и обсуждались на Международных и Всероссийских конференциях: II и III Межд. конгрессах "Вода: экология и технология" Ecwatech-96,98 (Москва, 1996, 1998), Межд. совещ. «Плаксинские чтения» (Москва, 2000; Красноярск, 2006; Новосибирск, 2009), I, II, III Межд. симп. «Золото Сибири» (Красноярск, 1999, 2001, Улан-Удэ, 2004), Всеросс. научно-практ. конф. «Экологобезопасные технологии освоения недр Байкальского региона: современное состояние и перспективы» (Улан-Удэ, 2000), III Межд. Конф. «Акватерра-2000» (С.-Пб., 2000), Межд. конф. «Инженерная защита окружающей среды» (Москва, 2002), 4thInt. Conf. on environmental technology -Heleco`03 (Athens, Greece, 2003), Всеросс. науч.-техн.конф. с межд. участием «Новые технологии добычи и переработки природного сырья в условиях экологических ограничений» (Улан-Удэ, 2004), Int. Conf. «Science for Watershed Conservation: Multidisciplinary Approaches for Natural Resource Management» (Ulan-Ude, 2004), Всеросс. науч.-практич. конфер. с межд. участием «Новые экологобезопасные технологии для устойчивого развития регионов Сибири» (Улан-Удэ, 2005), I,II European Conference «Environmental Applications of Advanced Oxidation Processes (EAAOP)» (Chania, Greece, 2006; Nicosia, Cyprus, 2009), «The Third Int. Conf. on Chemical Investigation and Utilization of Natural Resources» (Ulan Bator, 2008), Межд. научно-практ.конф. «Приоритеты Байкальского региона в Азиатской геополитике России» (Улан-Удэ, 2008; 2010) и др. Результаты исследований вошли в «Основные результаты научных исследований РАН (1999г.) и СО РАН» (1998, 2001, 2007г.г.)

Личный вклад автора состоит в обосновании идеи работы и ее реализации путем постановки цели и задач исследования, в формировании методологического подхода для решения поставленных задач, обобщении данных и разработке на базе результатов теоретических, экспериментальных и опытно-промышленных исследований инновационных технологий очистки производственных оборотных и сточных вод. Фактической основой диссертации явились результаты многолетних исследований, полученных под руководством автора в ходе выполнения работ по бюджетным проектам, хоздоговорным НИР и грантам различного уровня. Вклад автора является решающим во всех разделах работы.

Публикации. По материалам диссертации опубликовано более ста работ, в том числе 37 статей в рецензируемых журналах, рекомендованных ВАК, и 13 патентов РФ.

Структура и объем диссертации. Диссертация состоит из введения, 7 глав, основных выводов, списка цитируемой литературы из 397 наименований и 5 приложений; изложена на 312 страницах, включает 59 таблиц и 105 рисунков.

ОСНОВНОЕ СОДЕРЖАНИЕ РАБОТЫ

Во введении обоснована актуальность темы диссертационной работы, сформулированы основная цель и направления исследования. В первой главе рассмотрены основные направления и характер воздействия объектов горного производства на природную среду, проблемы охраны водных ресурсов и перспективные физико-химические методы обезвреживания оборотных и сточных вод горноперерабатывающих производств. Во второй главе дана характеристика объектов и методов исследования. В третьей главе приведены результаты геоэкологических исследований сложных природно-техногенных систем, формирующихся в зоне влияния горных предприятий по добыче и переработке рудного золота (на примере рудников «Nord Gold N.V.»); выявлены приоритетные экотоксиканты, основные и потенциальные источники техногенного воздействия и определены факторы наибольшего экологического риска. Следующие главы содержат результаты теоретических и экспериментальных исследований механизмов и закономерностей новых комбинированных физико-химических методов обезвреживания основных загрязняющих веществ: тяжелых металлов, цианидов, тиоцианатов, трудноокисляемых органических соединений. Последняя седьмая глава посвящена практическим аспектам решения проблемы минимизации техногенного воздействия горноперерабатывающих производств на природные экосистемы. Заключение содержит основные выводы по результатам проведенных исследований. В Приложениях представлены акты о промышленном внедрении результатов работ.

На основе выполненных исследований обоснованы следующие научные положения, выносимые на защиту:

- Геоэкологическая оценка пространственно-временных изменений сложных природно-техногенных систем, формирующихся в зоне влияния предприятий по добыче и переработке рудного золота, позволяет определить в качестве объектов потенциальной повышенной экологической опасности золотоизвлекательные фабрики (ЗИФ), а основным фактором экологического риска - положительный водный баланс в хвостохранилищах в летнее время года. Поэтому приоритетными технологическими мерами, направленными на повышение экологической безопасности производства, являются разработка и внедрение эффективных технологий обезвреживания токсичных загрязнителей оборотных и сточных вод ЗИФ.

Районы расположения рудников ОАО «Бурятзолото» («Nord Gold N.V.») - «Холбинский» (Восточно-Саянская золоторудная провинция) и «Ирокинда» (Кедровско-Ирокиндинский золоторудный узел) характеризуются очень сложными топографическими, климатическими, инженерно-геологическими условиями, высокой сейсмической активностью и относятся к малообжитым северным территориям. Малые реки (р. Самарта, р. Зун-Холбо – бассейн рек Китой – Ангара, р. Ирокинда - бассейн р. Лена) в зоне влияния рудников относятся к водоемам высшей и 2 категории рыбохозяйственного пользования.

Анализ данных о хозяйственном использовании территории и систематических мониторинговых наблюдений позволил выявить основные и потенциальные источники воздействия рудников на водосборные бассейны малых рек, а именно - шахты (сброс загрязненных дренажных вод), отвалы пород вскрыши и некондиционных руд (выщелачивание токсичных элементов атмосферными осадками), обогатительные фабрики и цех гидрометаллургии (жидкие хвосты флотации и цианирования), хвостохранилища, вахтовые поселки, автохозяйства и другие вспомогательные производства, поверхностный сток с селитебных территорий и промплощадок, осадки, выпадающие на поверхность водных объектов и содержащие пыль и загрязняющие вещества от промышленных выбросов. Также возможно попадание инфильтрационных вод с полигонов складирования хозяйственно-бытовых сточных вод вахтовых поселков. Приоритетными являются следующие экотоксиканты - тяжелые металлы (медь, цинк, железо, никель), цианиды, роданиды, азотсодержащие соединения, нефтепродукты, флотореагенты.

Изучение пространственно-временных изменений природной среды, а именно динамики изменения содержания тяжелых металлов, являющихся одними из наиболее точных индикаторов состояния природных экосистем, находящихся под прессом горнодобывающих предприятий, в природных поверхностных водах, донных отложениях, почвах на базе сравнительного анализа, с использованием результатов проведенных ранее геоэкологических исследований, позволило оценить современное состояние водных объектов в зоне влияния рудников и эффективность комплекса осуществляемых компанией средозащитных мер. Воздействие производственной деятельности рудников на водосборные территории малых рек в зоне их влияния характеризуется как умеренно-негативное, носящее локальный характер и не вызывающее существенных изменений качества поверхностных природных вод.

Одной из долгосрочных проблем, связанных с эксплуатацией рудников, является возможное образование кислых дренажных подотвальных вод вследствие окисления сульфидов (пирита, сфалерита, галенита, пирротина) в отвалах пустой породы. Величины чистых потенциалов нейтрализации для всех исследованных образцов пустой породы рудников «Холбинский» и «Ирокинда» имеют положительное значение и их значения составляют 14.45-288.3, что, в совокупности с малым содержанием сульфидной серы в образцах (0.02-0.7%), позволяет заключить, что все исследованные образцы являются поглотителями (потребителями) кислоты (англ. термин “net consumer of acid”). Результаты оценки потенциала кислотообразования при выщелачивании отвалов пустых пород атмосферными осадками свидетельствуют об отрицательном прогнозе формирования кислых дренажных подотвальных вод.

По составу хвостов и технологических вод обогатительные фабрики рудников и цех гидрометаллургии (ЦГМ) относятся к объектам потенциальной повышенной экологической опасности. Максимальные концентрации металлов характерны для жидкой фазы хвостов сорбции. Наряду с тяжелыми металлами необходимо отдельно выделить цианиды и тиоцианаты, относящиеся к поллютантам – 2-го и 3-го классов опасности, соответственно (табл. 1). Поскольку основное водопотребление рудников приходится на технологические нужды во избежание негативного воздействия на поверхностные и подземные воды, а также с целью предупреждения загрязнения водных объектов и рационального использования водных ресурсов при эксплуатации на рудниках осуществляется замкнутая система производственного водооборота.

Однако результаты объектного мониторинга и расчета элементов водного баланса хвостохранилища сорбции позволили определить в качестве основных факторов экологического риска положительный водный баланс в летнее время года в совокупности со значительным повышением общей минерализации жидкой фазы хвостохранилища со времени запуска его в эксплуатацию. Разработка и внедрение эффективных технологий обезвреживания токсичных загрязнителей оборотных и сточных вод ЗИФ позволят повысить экологическую безопасность производства и обеспечить стабильность основных технологических процессов.

Таблица 1

Концентрации приоритетных экополлютантов в жидкой фазе хвостов сорбции ЗИФ рудника «Холбинский»

| Показатели | Концентрация, мг/дм3 | ||

| Оборотные растворы в хвостохранилище | Фоновое содержание в природных поверхностных водах Самарто-Холбинской зоны | ПДКр.-хоз. | |

| Цианиды | 500- 2000 | Отс. | 0.05 |

| Роданиды | 1300-2600 | Отс. | 0.1 |

| Хлориды | 800-1100 | 4.0 | 300 |

| Медь | 500-1000 | 0.059 | 0.001 |

| Цинк | 28-54 | 0.013 | 0.01 |

| Железо | 100-150 | 0.120 | 0.1 |

| Никель | 13-23 | 0.015 | 0.01 |

- Выявленные механизмы гальванокоагуляционных (ГК) процессов, результаты исследований по интенсификации ГК метода очистки сточных вод от тяжелых металлов, ГК-обессоливания, а также пилотных испытаний ГК-модуля в производственных условиях являются основой технологии локальной очистки металлсодержащих сточных вод, предусматривающей возврат очищенных вод на технологические нужды.

Для горнодобывающих предприятий основным источником поступления тяжелых металлов в водные объекты являются шахтные или карьерные воды, потенциальными источниками являются отвалы пустой породы или забалансовые руды (подотвальные дренажные воды), горнообогатительные и вспомогательные производства и др.

Большинство существующих схем очистки воды от тяжелых металлов на стадии первичной обработки стоков включает нейтрализацию объединенных стоков и осаждение суммы тяжелых металлов гидроксидом кальция. В результате реагентной обработки дополнительно повышается солесодержание сточных вод и устраняется возможность их многократного использования. Возникает проблема рационального использования или захоронения полученных осадков. Кроме того, необходимо отметить, что реагентные методы малоэффективны для глубокой очистки сточных вод, сбрасываемых в поверхностные водоемы рыбохозяйственного назначения.

Достаточно широкое развитие получил метод очистки оборотных и сточных вод от тяжелых металлов, основанный на их обработке в поле множества короткозамкнутых гальванопар, возникающих при контакте двух или нескольких материалов, имеющих различные значения электрохимических потенциалов, с водой и растворенным в ней кислородом воздуха – гальванокоагуляция (ГК). По теоретическим основам ГК и расширению ее практического применения имеется ограниченное число публикаций, несмотря на очевидную перспективность и экономичность данного метода для очистки производственных металлсодержащих оборотных и сточных вод.

В результате исследования основных закономерностей гальванокоагуляционной очистки металлсодержащих сточных вод установлено, что оксогидратные фазы железа (III) играют ведущую роль в процессе гальванокоагуляционной обработки воды, а удаление примесей осуществляется путем сорбции свежеобразованными соединениями железа гидролизованных ионов цветных металлов в широком диапазоне рН. Образование ферритов примесных металлов состава МеFe2O4 за счет внедрения Ме в кристаллическую структуру при гальванокоагуляционном осаждении незначительно.

Изучено влияние состава углеродсодержащего материала на скорость и глубину окисления железа в сточной воде, на характер образующихся в процессе очистки нерастворимых гидроксосоединений железа и тяжелых металлов. Доказана целесообразность использования в качестве активной загрузки гальванопар Fe-АУ, Fe-цеолит, а также комбинированных загрузок Fe-АУ-цеолит, Fe-АУ-кокс, Fe-цеолит-кокс.

Экспериментально установлена зависимость эффективности процесса гальванокоагуляции от параметров внешнего электрического поля. Изменяя параметры тока, можно интенсифицировать процессы окисления анодной составляющей загрузки в случаях, когда происходит достаточно резкое повышение концентрации загрязняющих веществ в очищаемой сточной воде и генерируемых системой гидроксосоединений железа для осаждения этих загрязнителей будет недостаточно и наоборот, вплоть до выключения источника питания. Это позволяет, не увеличивая время обработки, стабильно работать в широком диапазоне концентраций.

Установлены основные закономерности обессоливания оборотных вод в процессе гальванокоагуляции. Показано, что обессоливание в данном случае определяется растворением анодной части загрузки и образованием нерастворимых сложных гидрооксосульфатов типа FeOHSO4, NaFе3III(SO4)2(OH)6 и 3CaO.Fе2IIIО3.3CaSO4.nH2O.

Принципиальные преимущества данного метода перед традиционными реагентными очевидны: значительное сокращение, либо полный отказ от использования химических реагентов, заметное снижение, а не повышение солесодержания и жесткости в обработанной воде, незначительное потребление электроэнергии, хорошая водоотдача осадка, использование в качестве активной загрузки отходов производства.

Разработаны устройство и способ очистки сточных вод от тяжелых металлов, солей жесткости, сульфатов путем использования эффекта множества микрогальванопар. Анализ всего спектра экспериментальных результатов позволяет сделать вывод, что вода после ГК очистки вполне удовлетворяет требованиям к технической воде и пригодна для повторного использования. Степень извлечения по цинку, никелю, меди, хрому и железу достигает 99.5%, по кальцию – 50-80%, магнию -65-80%, сульфатам – 40-65%. На основании результатов лабораторных исследований по ГК очистке сточных вод от тяжелых металлов, ГК-обессоливания, а также пилотных испытаний ГК-модуля в производственных условиях разработана технологическая схема локальной очистки металлсодержащих сточных вод, предусматривающая возврат очищенных сточных вод на технологические нужды (рис. 1). При этом за основу был принят модульный принцип построения технологической схемы очистки воды, позволяющий гибко изменять производительность очистных сооружений.

|

| Рис. 1.Технологические схемы очистки металлсодержащих сточных вод - а) традиционная - существовавшая до реконструкции; б) после реконструкции: 1 – отстойники-реакторы; 2 – приемный резервуар; 3 – электрокоагулятор; 4 – горизонтальный отстойник; 5 – осадок на шламовую площадку; 6 – гальванокоагуляционные модули; 7 – тонкослойный отстойник; 8 – зернистый фильтр; 9 – расходные баки щелочи и флокулянта; 10 – приемный резервуар сточной воды; 11 – резервуар очищенной воды; 12 – осадкоуплотнитель. |

- Высокая эффективность регенерационного метода очистки цианидсодержащих растворов обеспечивается резким повышением скорости процессов десорбции-абсорбции легколетучих соединений за счет интенсификации массообменных процессов в вихревых камерах с вращающимся газожидкостным слоем центробежно-барботажного типа.

Высокая стоимость цианида натрия способствовала развитию регенерационных методов обезвреживания сточных вод с использованием ионного обмена, электродиализа, обратного осмоса или метода «подкисление – отгонка – нейтрализация» (acidification-volatilization-reneutralization, далее AVR- процесс). Наибольшее практическое применение для высококонцентрированных растворов нашел метод AVR, основанный на отгонке летучего HCN, образующегося при подкислении растворов, содержащих простые и комплексные цианиды, до рН 6 – 2.5. Отгонку осуществляют воздухом, иногда с одновременным нагреванием раствора, далее HCN поглощается щелочными растворами, а образующийся при этом NaCN направляется вновь в процесс цианирования.

Характер и скорость протекания химических реакций, происходящих при подкислении отработанных растворов цианирования, а также эффективность отдувки HCN, в значительной степени зависят от интенсивности массообмена и от количества растворенного в воде кислорода воздуха. «Узким» местом AVR-процесса является стадия отдувки из подкисленного раствора цианистого водорода, имеющего большое сопротивление массопереносу в жидкой фазе, за счет бесконечной растворимости HCN в воде.

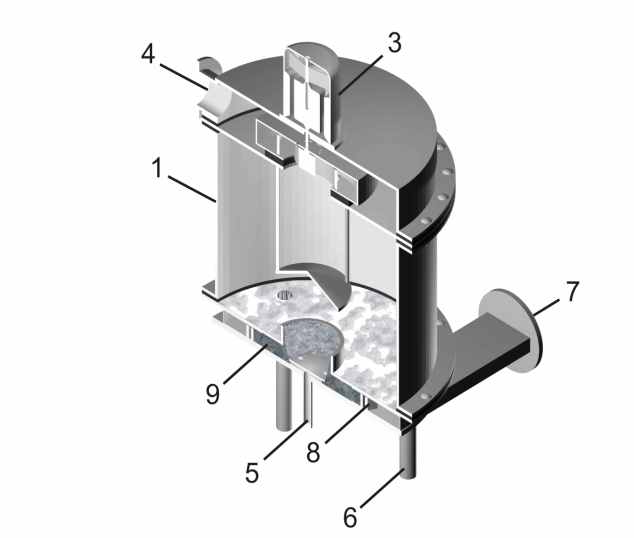

Впервые в качестве реакторов для реализации AVR-процесса нами предложено использование центробежно-барботажных аппаратов (ЦБА), которые позволяют значительно интенсифицировать массообменные процессы по сравнению со скрубберами и барботажными колоннами. В ЦБА (рис.2) вращающиеся детали и узлы отсутствуют, а центробежный эффект достигается за счет вращения барботажного слоя в цилиндрической камере при тангенциальном вводе газа и жидкости.

Существование развитой мгновенно обновляющейся поверхности контакта фаз в аппарате с вращающимся барботажным слоем делает возможным интенсификацию процесса десорбции цианистого водорода. Кроме этого конструкции ЦБА позволяют работать в достаточно широких диапазонах нагрузок по жидкости и газу. Данные аппараты не лимитируются уносом жидкости при больших скоростях газа и имеют невысокое гидравлическое сопротивление. Для экспериментов был использован центробежно-барботажный аппарат с расходом газа 140 – 160 м3/ч и расходом жидкости 60 – 90 л/ч. При этом расчетные значения основных параметров составили: скорость газа - 2 – 2,3 м/с, скорость вращения слоя - 3,4 – 3,9 м/с, удельная поверхность контакта фаз достигала 714 – 920 м2/м3. Кинетику десорбции изучали путем 4-х кратной обработки в ЦБА отработанного технологического раствора цианирования (табл.2). Для сравнения обработку этих же растворов проводили в барботажной колонне объемом 8 л в течение 45 мин с расходом воздуха ~100 м3/м3.

|  |

| Рис. 2. Схема центробежно-барботажного аппарата: 1 – цилиндрический корпус; 2 – зона сепарации; 3 – вентилятор, 4 – патрубок отвода газа; 5,6 – патрубки подачи и слива жидкости; 7 – патрубок подвода газа; 8 – завихритель; 9 – вращающийся газожидкостный слой. | |

H+ + CN- = HCN

[Ag(CN)2]- +2H+ + SCN- = 2HCN + AgSCN

[Cu(CN)4]3- +4H+ + SCN- = 4HCN + CuSCN

[Cu(CN)4]3- +3H+ = CuCN + 3HCN

[Zn(CN)4]2- +4H+ = 4HCN + Zn2+

Cu(SCN)2 + S2O32-+ H+ = CuSCN + 2S- + SO32-+ HCN

Кроме того, при наличии в растворе ионов [Fe(CN)6]4- в осадок выпадают сложные ферроцианиды меди, никеля, цинка, железа:

[Fe(CN)6]4- + 2Ме2+ = Ме2[Fe(CN)6] , (Me = Cu+, Cu2+, Ni2+, Zn2+)

3[Fe(CN)6]4- +4Fe3+ = Fe4[Fe(CN)6]3

Установлено, что в ЦБА за счет интенсификации массообмена объемная скорость химических реакций в 40-60 раз выше, чем в обычных барботажных колоннах (рис. 3).

Полученные данные свидетельствуют о том, что в вихревой камере ЦБА в условиях интенсивного массопереноса при рН < 3 в течение минуты наблюдается практически полное удаление из раствора HCN и металлов. Эффективность удаления меди, железа и цинка составила 99.5, 92.4 и 98.2 %, соответственно. При этом в щелочном растворе имеет место 100% поглощение цианистого водорода.

Таблица 2

Результаты проведения AVR-процесса в центробежно-барботажном аппарате и барботажной колонне

| Серия | Цикл - время отдувки , мин. | рН | Концентрация, мг/л | | ||||||

| CN- | SCN- | S2O32- | Cu | Fe | Zn | | ||||

| Отдувка HCN в ЦБА | | |||||||||

| I | 0 | 10,4 | 1008 | 1797 | 986 | 734 | 96.0 | 15,5 | | |

| 1 - 0,21 | 3,7 | 374 | 1124 | 508 | 187 | 3,5 | 0,2 | | ||

| 2 - 0,42 | 4,3 | 170 | 1288 | 396 | 159 | 14,0 | 0,2 | | ||

| 3 - 0,63 | 4,7 | 160 | 1038 | 309 | 123 | 6,5 | 0,1 | | ||

| 4 - 0,84 | 5,3 | 1,9 | 1133 | 179 | 106 | 5,0 | 0,1 | | ||

| II | 0 | 10,3 | 1670 | 1569 | - | 852 | 90 | 11,3 | | |

| 1 - 0,21 | 2,4 | 516 | 1098 | - | 8,9 | 9,2 | 0,5 | | ||

| 2 - 0,42 | 2,3 | 132 | 1117 | - | 3,9 | 5,4 | 0,3 | | ||

| 3 - 0,63 | 2,2 | 76 | 1129 | - | 3,7 | 10,4 | 0,3 | | ||

| 4 - 0,84 | 2,5 | 0,4 | 996 | - | 3,5 | 6,8 | 0,2 | | ||

| Отдувка HCN в барботажной колонне | | |||||||||

| III | 0 | 9,75 | 898 | 1734 | 2057 | - | - | - | | |

| 15 | 3,65 | 665 | 737 | 907 | - | - | - | | ||

| 30 | 3,75 | 700 | 965 | 907 | - | - | - | | ||

| 45 | 3,6 | 675 | 958 | 1149 | - | - | - | | ||

| Рис. 3. Кинетические кривые удаления цианидов из растворов при отдувке HCN в ЦБА (1) и в барботажной колонне (2) | |||||||||