1. Основные определения курса

| Вид материала | Документы |

- Тема: Основные понятия и определения, 164.71kb.

- Краткое содержание курса, 84.97kb.

- Надежность в технике основные понятия. Термины и определения гост 27. 002-89 государственный, 583.36kb.

- № п./п. Темы; основные вопросы уроков, 330.51kb.

- Гост 60-2003 издания. Основные виды. Термины и определения, 62.99kb.

- Программа курса «Основы радиоэлектроники», 15.36kb.

- Методические указания и контрольные задания по физике для слушателей второго курса, 1404.08kb.

- Тема предмет курса. Основные определения. Классификация, 541.45kb.

- Расторгуев С. П. Информационная война, 5412.32kb.

- Сибид. Библиографическая деятельность. Основные термины и определения сибид. Библиографическое, 76.18kb.

10)Норма времени на операцию

Норма времени на операцию – это длительность выполнения операции над единицей продукции.

Обычно в качестве нормы времени на выполнение i-ой операции над единицей продукции принимаются к расчету штучно-калькуляционная норм tшк.

Подготовительно-заключительное время, tпз\н – это время на подготовку и завершение обработки партии продукции, (получение заданий, знакомство с работой, изучение технической документации, установка спец приспособлений и инструмента, наладка станка, установление режима работы, сдача работы мастеру или контролеру).

Оперативное время, tоп – время непосредственного выполнения технологической операции, включает основное и вспомогательное время.

Основное время (tо) – время, в течение которого реализуется технологическая цель работы. Время, затрачиваемое непосредственно на качественное изменение предмета труда, т.е. его внешнего вида, формы, размеров. (формообразование, изменение состояния, качества, св-в предмета труда).

Вспомогательное время (tв) – время на действия, обеспечивающие выполнение основной работы. (Пуск/остановка станка, установка и съем деталей, развод, отвод инструмента и т.д.).

- установка на оборудование исходного материала, снятие с оборудования обработанной детали, управление оборудованием, отвод стружки, наблюдение, контроль.

tоп=tо+tв – норма оперативного времени

Время обслуживания рабочего места (tобсл). Время по уходу за рабочим местом на протяжении заданной работы на протяжении всей смены. Включает время технич и орг обслуживания. tобсл=tоо+tто

Время орг обслуживания (tоо)– время на уборку инструментов в конце смены, на смазку и чистку станка, уборку рабочего места в конце смены. (подготовка рабочего места в начале смены и уборка в конце)

Время технич обслуживания (tто)– время на смену инструмента при износе или поломке оборудования в процессе работы. Время на подналадку инструмента, уборка стружки

Время регламентных перерывов (tпер). Время перерывов, которые неизбежны при выполнении заданной работы, включая время Орг-технические перерывов, перерывы на отдых и естественные надобности.

Орг-технологические (tтехн) перерывы обусловлены ходом технологического процесса и недостаточной синхронизации операций.

Все остальные перерывы считаются непроизводительными потерями и не нормируются.

Также не нормируются затраты времени раоты, перекрываемые основным временем, т.е. действиями выполняемыми параллельно основным и требующие дополнительного времени.

tшк = tш + tпз\ n= (tо+t*в+ t*то+ tтехн+ t*оо+ tопд) +t*пз\n

*-конечное время, не перекрываемые основным

Т.О. полная норма времени на операцию (tшк) определяется.

11)Принципы организации производственного процесса

Основой эффективного управления материальными потоками в производстве является соблюдение принципов организации производственного процесса.

Основными принципами организации производственного процесса являются:

- Специализация – предусматривает ограничение ПП путем их стандартизации, унификации технологических маршрутов, конструкций изделия и тп.

Специализация бывает 2х видов:

– ограничение разнообразности технологических операций при технологической спецификации

– ограничение разнообразия обрабатываемых предметов труда при предметной или подетальной специализации.

- Параллельность – заключается в совмещении выполнения различных основных вспомогательных и обслуж процессов во времени, что может способствовать сокращению продолжительности производственного цикла.

- Непрерывность – направлена на сокращение до возможного минимума различных перерывов в производственном процессе.

- Пропорциональность – предполагает относительную сбалансированность пропускной способности всех последовательных производственных подразделений, выполняющих основные, вспомогательные и обслуживающие процессы.

Нарушение приводит к возникновению узких мест в ПП или к неполной загрузке рабочих мест участников цехов и тд.

- Прямоточность – организация кратчайшего и однонаправленного движения предметов труда в пространстве и во времени за счет расположения рабочих мест и участков по ходу следования операций технологического процесса.

- Ритмичность – равномерный выпуск определенного кол-ва продукции через заданные интервалы времени. Позволяет наиболее полно использовать производственную мощность рабочего места, участка цеха и всего предприятия.

- Интегративность – предполагает системную интеграцию всех процессов в организации за счет сквозного управления функциональными циклами (снабжения) производства, снабжения и сбыта. Интегративность достигается внедрением ERP.

- Гибкость и адаптивность – обеспечивает возможноть мобильной перестройки всей производственной системы и ее части на выпуск другой продукции. Позволяет оперативно реагировать на изменение условий внешней и внутренней среды, оптимально и эффективно подстраиваясь под современные условия рынка.

12)Виды движения материальных ресурсов в производстве

Изготовление деталей на производстве осуществляется не штучно, а различными партиями, что позволяет сократить вспомогательное и подготовительно-заключительное время.

Если детали запускаются в производство поштучно одна за другой, то все технологические операции по каждой детали могут быть выполнены только последовательно. При запуске производства деталей партиями – появляется возможность варьирования. Поэтому обработку деталей можно осуществлять тремя способами или видами движения материальных ресурсов: последовательный, параллельный и параллельно-последовательный.

- При последовательном способе движении каждая последующая операция начинается только после окончания изготовления всей партии предметов труда на предшествующей операции

В таком случае Тт(п) (технич.цикл при полед. типе движения)

Т.О. Тт изготовление m деталей на n операциях. Его ti – норма времени на i-ую операцию с учетов всех перерывов, транспортных, складских и контрольных операций, а также естественных процессов. Расчет производственного цикла Тц(п):

Где С – количество рабочих мест

S – количество смен

q - продолжительность одной смены

tпзi - подготовительно заключительное время

tмо – время межоперационного пролеживания

tе – время естественных процессов в часах.

При таком виде движения получается наибольшая длительность производственного цикла и соответственно снижаются все призводственные техно показатель (использование производственной мощности, общем незавершенного производства, себестоимость продукции и тд.).

- Параллельно последовательный способ

Применяется для достижения сокращения длительности производственного цикла и непрерывности производственного процесса. Его сущность заключается в разделении всей обрабатываемой партии на транспортной (передаточной) партии р подбор транспортных партий позволяет добиться непрерывности выполнения операций над партиями деталей. Что обеспечивает возможность более полной загрузки оборудования и рабочих. При организации п-п движения возможны три варианта сочетания операций.

- последующая операция продолжительнее предыдущей

- последующая операция менее продолжительно, чем предыдущая

- равенство операций

1. время уменьш

2. складские помещ

3.

В 1-ом варианте максимальное совмещение операций можно получить передавая первую транспортную партию на последнюю операцию сразу же после окончания работы над ней на предыдущей операции. Все последующие транспортные партии будут пролеживать между этими операциями ожидая освобождения следующего рабочего места и +1 операции при этом обеспечивается непрерывная работа на всех рабочих местах.

Во 2-ом варианте для обеспечения непрерывной работы на последующей операции и +1 необходимо ориентироваться на последнюю транспрортную партию, определяя возможное время работы над ней на этой (i+1)-ой операцией, чтобы обеспечить непрерывную загрузку рабочих мест. Операции i+1 к этому времени необходимао закончить работу над всеми предшествующими транстпортными партиями осуществляя ее, без перерывов.

Необходимо следовать правилу: Если ti>ti+1, то согласование проводят по конечной транспортной партии. Если ti

Параллельный способ движения.

Параллельный способ позволяет еще больше сократить т.ц. Суть его заключается в том, что транспортные партии или отдельные детали передаются на следующие операции сразу после их обработки на данной операции, что исключает пролеживание деталей. Однако, по причине разной продолжительности отдельных деталей________________________________ на соответствующих рабочих местах образуется простой оборудования и рабочих, возникают проблемы заполнения перерывов другими операциями, что не всегда возможно поскольку другие операции требуют переналадки оборудования. Т.О. техн.цикл при параллельном способе движения мат.ресурсов составит:

13)Характеристика типов производства Тип производства представляет собой комплексную характеристику технических, организационных и экономических особенностей производства, обусловленных степенью специализации, сложностью и устойчивостью номенклатуры изделий, размерной повторяемостью выпуска продукции.

Основными показателями, характеризующими тип производства является коэффициент закрепления операции (КЗО), который определяется как отношения числа всех различных технич.деталей операции к числу рабочих мест в течении заданного промежутка времени (в течении года)

В отечественной теории и практике выделяют три типа производства: единичное, серийное, массовое.

Единичное производство характеризуется малым объемом выпуска одинаковых изделий (повторное изготовление которых, как правило, не планируется), большой номенклатурой выпускаемых изделий, универсальностью оборудования, разнообразными и неупорядоченными связями между рабочими местами, универсальным высококвалифицированным персоналом. КЗО принимается выше 40.

Серийное производство характеризуется производством нескольких однородных типов изделий периодически повторяющимися партиями, специальным оборудованием, простыми, устойчивыми и однонаправленными связями между рабочими местами, рабочие средней квалификации. В зависимости от кзо различают:

КЗО = 21-40 – мелкосерийное,

КЗО = 1-20 – среднесерийное,

КЗО=3-10 – крупносерийное.

Массовое производство характеризуется большим объемом выпуска изделий, непрерывно изготовляемых продолжительное, время в течение которого на большинстве рабочих местах выполняется 1-2 рабочих операций (КЗО=1(2)). Специальным оборудованием, жесткими связями между рабочими местами, рабочими низкой валификации.

Табл. 5.1 Сравнительная технико-экономическая характеристика типов производств

| Критерий сравнения | массовое | серийное | Единичное |

| 1.номенклатура продукции | Ограниченность, постоянство | Ограничение, разнообразие, повторяемость | Большое разнообразие, отсутств.повторяемости |

| 2.объем выпуска однородной продукции | Большой, постоянный | Повторяющийся или неповторяющиеся сериями (партиями) постоянного им переменного размера | Малый или в единичных экземплярах |

| 3.специализация рабочих мест | Узкое, за каждым раб.местом закреплены 1-2 постоянных деталей операции | Широкое, за каждым раб.местом закреплены от 3-40 периодически повторяющихся деталеопераций | Отсутствует определенное закрепление деталей операций за раб. местом |

| 4.вид движения предметов труда по операциям | параллельный | Параллельно-последовательный | последовательный |

| 5.технологическое оборудование и оснастка | специальное | Специальное, переналаживаемое | Универсальное |

| 6.скорость продвижения МП | Быстрое движение предметов обработки | Движение синхронизированне с последним звеном | Медленное движение предметов обработки |

| 7.запасы материалов | Постоянно низкий по отношению к объему производства | Велич. переменная, поддерживаемая на мин уровне регулир-я объема пр-ва | Постоянно высокий по отношению к объему производства |

| 8.незавершенное пр-во | Постоянно низкий уровень по отнош.к выходу | Величина переменная, поддерживаемая на пост.опр.уровне | Постоянно высокий уровень по отнош.к выходу |

| 9.внутрипроизв-ая транспортировка | Материалы перемещ. транспортными ср-вами непрер.\циклич. Действиями (конвеер) | Материалы перемещ. транспортными ср-вами диэлектрического действия (работы-штабелеры) | Материалы перемещ. транспортными ср-вами, поддерживающими свободный режим транспортировки |

| 10.внутрипроизв. хранение | Хранение без зон скадирования, ориентир-е на пропускную способность обор-я и мощность МП | Хранение с использованием малых и средних зон складирования | Хранение с использование больших зон складирования |

| 11.выпуск продукции | Конечная продукция производится на основе прогнозов и хранится | Кнечн.прод-я произв. на основе частых кроткосрочных прогнозов,объем вып. постоянно уточн. | Конеч.прод.произв. по заказу и не хранится. |

| 12.исп. оборудования | 70-80% | 20-75% | 5-25% |

В современных рыночных условиях применение массового типа производства крайне ограничено, несмотря на его эффективность, поскольку он предполагает выпуск однородной продукции в течение длительного времени с преобладанием рынка продавца и продолжительного спроса, поэтому на его долю приходится 20% машиностроения.

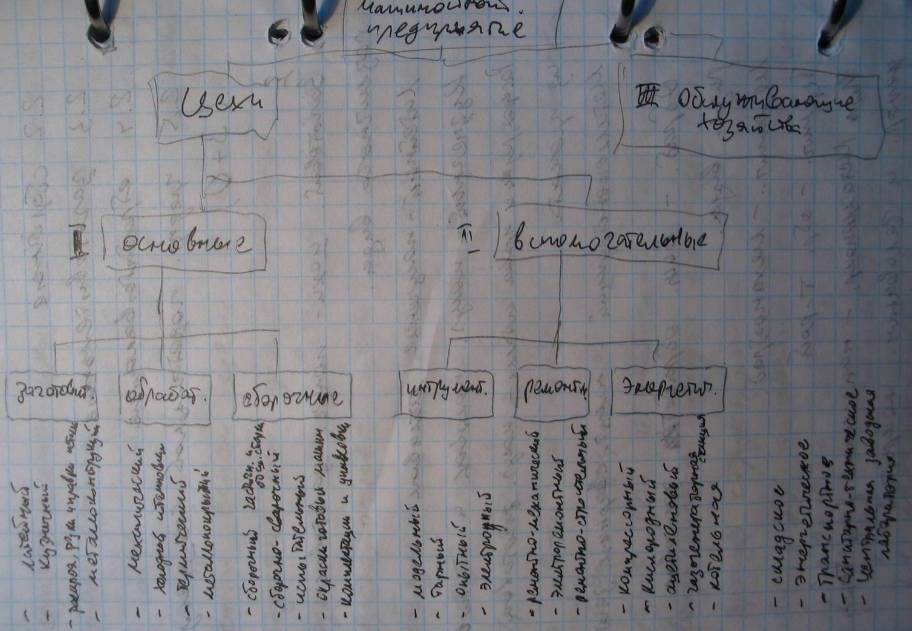

14)Производственная структура предприятия

- Состав произв-ных подразделений предприятия и формы их производственных связей.

Производственная структура определяет различие труда между его производственными подразделениями, т.е. внутризаводскую специализацию. Для предприятия характерно выделение элементов производственной структуры нескольких уровней. Для предприятия: цехи и хозяйства Для цеха – участки, отделения. Для участка – рабочие места.

Для осуществления основных вспомогательных и обслуживающих процессов на предприятии создаются соответственно основные и вспомогательные цехи и обслуживающие хозяйства производственного назначения. В произв. структуру предприятия включаются подразделения только производственного назначения, т.о. туда не входят клуб, охрана и т.д.

Основным элементом произв.структуры предприятия (основным структ.продразделением) является цех (75-100чел). При безцеховой структуре – произв.участок (25чел).

Цех – это технологически-организационно обособленное производственное подразделение, выполняющее определенную часть производственного процесса. Цех как самостоятельная административная единица предприятия выделяется при численности работников 75-100 чел. – в основном производстве, и 60-75 чел. –при вспомогательном поизводстве. Территориально цех может располагаться в отдельном здании или занимать его часть. В соответствии с назначение ПП, реализуемых в рамках цеха различают основные и вспомогательные цехи.

В соотв.во стадиями основного производственного процесса различают заготовительные, обрабатывающие и сборочные цехи.

В составе некоторых обслуживающих хозяйств производственного назначения могут создаваться обслуживающие цехи (транспортный, энергетический и тд.)

В зависимости от наличия в составе основного производства предприятия заготовительных (З), обрабатывающих (О), сборочных (С) цехов выделяются предприятия со следующими типами производственной структуры.

1. предприятия с полным технологическим циклом (з+о+с)

2. предприятия с неполным т.ц.

2.1 механосборочные (о+с)

2.2 сборочные

2.3 заготовительные

2.4 обрабатывающие

2.5 предприятия подетальной специализации (з+о)

I. Заготовительные цехи предназнаячены для получения заготовок различного вида.

Литейный – получение отливок.

Кузнечный – получение поковок и штамповок.

Раскроя, резки и правки металла – получение заготовок из проката.

Металлоконструкций – получение сварных заготовок из проката.

Обрабатывающие – выполняют обработку заготовок различного вида.

Механические – механообработка

Термические – обработка температурой

Металлопокрытий – нанесение защитных декор.и гальванических покрытий.

Сборочные – выполнение сборочных работ различного вида

Сборочный частичной и общей сборки – сборка отд. сборочн.единиц и общая сборка

Испытательный – испытания отд.агрегатов и готовых машин.

II. Инструментальные – изгот., ремонт и восстановление технологической оснастки.

Модельный – изготовление и ремонт моделей (формы для литейных цехов)

Токарный – изготовление и ремонт возвратной и многократно используемой тары внутри производств. и внепроизводственного назначения для упаковки готовых машин.

Опытный – изготовление опытных образцов новых изделий или отдельных агрегатов.

Электродный – изготовление электродов для электробытовой сварки.

Ремонтные – проведение ремонтных работ различного вида.

Ремонтно-механический – ремонт оборудования и изготавливаемых запасных и сменных частей для него, модернизация действующего оборудования, изготовление нестандартного оборудования, ср-в автоматизации и механизации пр-ва.

Электроремонтные – ремонт электрооборудования, изготовления и ремонт запасных и сменных частей.

Ремонтно-строительный – ремонт зданий и сооружений завода.

Энергетический – производство энергоносителей различного вида.

Компрессорный – получение сжатого воздуха для пневматических приспособлений и инструментов (пескоструйные аппараты и пульверизаторы).

Кислородный и Ацетиленовый – получение кислорода и ацетилена для газовой сварки и резки металлов.

Газогенераторн.станция – получение из твердого топлива газа, сжигаемого в производственных цехах (кузнец,термич.и тд.)

Котельная – получение пара для технологических целей (обогрева суш.камер, подогрева воды в моющих машинах, отопления зданий и подогрева воздуха в вентиляц.устр-вах)

III. Обслуж. хоз-ва – оказание услуг производственного х-ра.

Складские – хранение, учет, комплектация, выдача мат.ценностей

Энергетические – объединяет устр-ва, предназначенные для трансформации и распределения электроэнергии, питания производства паром, сжатым воздухом, газом, жидким топливом (понижающ.подстанции, трансформаторы в сетях, электросети, паропроводы, воздухопроводы , газопроводы, связь и сигнализация).

Транспортный – перевозки грузов, поступающих на завод, отправляющих с завода, внутри завода (между цехам и складами), для выполнения погрузочных и разгрузочных работ (депо, гаражи, рем.мастерские, транспортные и погр-разгр.ср-ва).

Санитарно-технические – объединяет водопроводные, вентиляционные, отопительные и канализационные системы, служит для создания необходимых производственных и санитарных условии в цехах.

Центрально-заводская лаборатория – контрольные испытания материалов, полуфабрикатов и готовой продукции. Контролирует качество технологических процессов, проводит научно-исследовательские работы и внедряет их результаты в производство.

Производственная структура предприятия разнообразна и зависит от многих факторов, основное из которых

- характер продукции и технология ее изготовления

- масштаб производства

- уровень и форма специализации предприятия и его кооперирование с другими предприятиями. Кооперирование в изготовлении и поставках, комплектующих, инструмента, зап.частей, производство которых не соответствует профилю предприятия или экономически не целесообразно из-за ограниченного масштаба производства и включает необходимость иметь в производственной структуре предприятия соответствующие цехи, склады и др. подразделения.

Чем выше уровень специализации предприятия и кооперирования его производства, тем ограниченнее номенклатура выполняемой продукции, однороднее технология производства и прочая производственная структура.