Краткое описание проекта

| Вид материала | Документы |

- Задачи стажера в рамках проекта (индивидуальное проектное задание), 8.2kb.

- Волгоградская Государственная Сельскохозяйственная Академия Описание проекта Название, 107.58kb.

- Новик Анатолий Иванович Краткое описание и цель Строительство цеха по переработке проекта, 12.26kb.

- Волгоградская Государственная Сельскохозяйственная Академия Описание проекта Название, 122.31kb.

- Волгоградская Государственная Сельскохозяйственная Академия Описание проекта Название, 104.23kb.

- Текст лекций «Мировой и российский мембранный рынок». Содержание Раздел Введение. Рынок, 1644.63kb.

- Волгоградская Государственная Сельскохозяйственная Академия Описание проекта Название, 107.53kb.

- Инвестиционное предложение производственная база древесного угля и брикетов ООО «Дильс», 58.19kb.

- Волгоградская Государственная Сельскохозяйственная Академия Описание проекта Название, 116.48kb.

- Волгоградская Государственная Сельскохозяйственная Академия Описание проекта Название, 119.98kb.

КРАТКОЕ ОПИСАНИЕ ПРОЕКТА

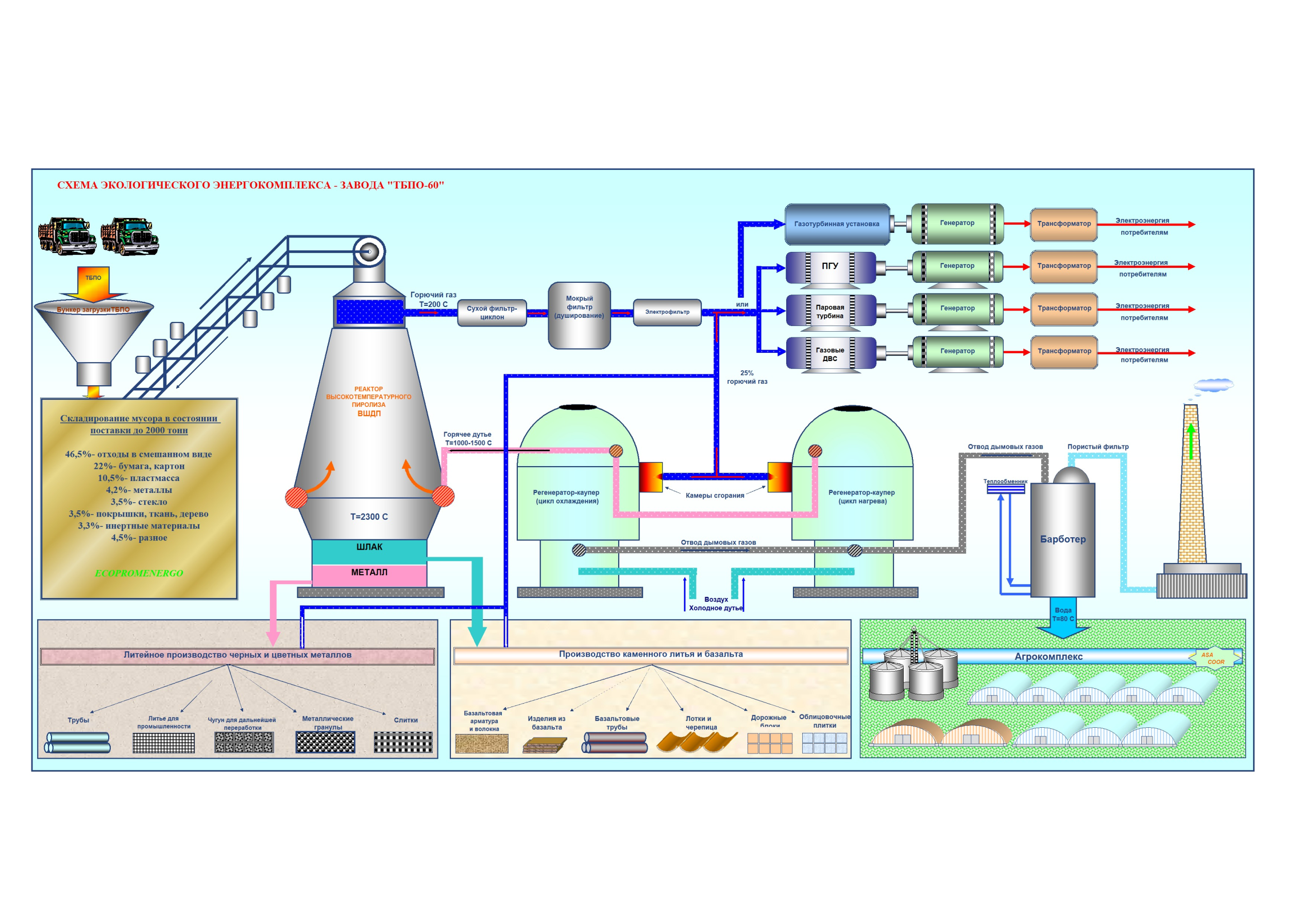

Завод по переработке ТБПО на основе новой, экологически чистой и высокорентабельной российской технологии создаётся в целях

- безотходной переработки широкого класса ТБПО и решения на этой основе задачи санитарной очистки городских и прилегающих территорий и вновь возникающих свалок, организации планомерной переработки ТБПО,

- производства из ТБПО ценных товарных продуктов, пользующихся

неограниченным спросом на рынке: горючего газа (может использоваться

для производства электроэнергии, тепла или для бытовых и технологических

нужд), широкого класса строительных материалов и изделий из шлака

(минеральная составляющая ТБПО), литейные конструкции и изделия из

чугуна для нужд коммунального хозяйства (металлическая составляющая

ТБПО).

Переработка ТБПО производится в специальной высокотемпературной шахтной печи, куда они загружаются из приёмной бункерной эстакады; туда же дополнительно подается небольшое количество низкосортного угля и известняка. В нижнюю часть печи вдувается воздух, подогретый в специальных воздухонагревателях до 1200-1500 °С.

Сгорание углерода отходов и угля в горячем воздухе создаёт в нижней части шахтной печи температуру порядка 2000 °С, обеспечивающую полную деструкцию любых видов отходов.

Наличие в шихте добавок угля приводит к стабилизации температуры в печи, без чего, как известно, выходили из строя лучшие американские заводы системы " Андко-Торракс", построенные в США и Западной Европе в 70-е годы.

Наличие в шихте известняка обеспечивает очистку от серы, фтора и хлора. В основной части шахты, кроме зоны деструкции, создаётся восстановительная среда. Экологические показатели работы завода удовлетворяют практически всем существующим в мире нормам по вредным выбросам.

Основное оборудование, необходимое для создания завода, выпускается серийно для таких отраслей, как чёрная металлургия, энергетика, нефтепереработка и др.

Для обеспечения различных по масштабу переработки ТБПО задач предлагается мощностной ряд установок с производительность по ТБПО 60000 т/год, 200000 т/год и 500000 т/год, из которых может компоноваться завод любого масштаба.

В качестве первого, головного завода по переработке ТБПО предлагается модуль с производительностью 60000 т/г ТБПО. Площадь, занимаемая таким заводом, составляет порядка 2 гектаров, его стоимость для средней полосы России составит порядка 45 млн. евро.

Все технологические процессы на таком заводе максимально автоматизированы. Режим работы завода непрерывный, круглосуточный, с 15-суточной ежегодной остановкой на профилактический ремонт.

Количество обслуживающего персонала зависит от номенклатуры выпускаемой продукции и может колебаться для модуля на 60000 т/г от 50 до 150 человек.

В зависимости от выбранной номенклатуры выпускаемой продукции срок окупаемости завода колеблется в пределах 1.5 - 2.5 лет.

УРОВЕНЬ ПРЕДЛАГАЕМЫХ РАЗРАБОТОК

Предлагаемая технология обеспечивает максимальный тепловой КПД, выработку наибольшего количества товарной энергии, самую высокую рентабельность по сравнению с другими конкурирующими технологиями, существующими в мире в настоящее время.

Сравнение данной технологии с американской системой «Андко-Торрекс», экономические и экологические показатели которой превосходят все остальные зарубежные системы, показывает, что предлагаемый завод превосходит характеристики «Андко-Торрекс» более высокой стабильностью процесса, экологической чистотой и гарантированной стойкостью конструкции, обеспечивающей длительную непрерывную работу в течение 7 лет и более.

Социальные преимущества проекта состоят в обеспечении экологической чистоты региона, создании дополнительных рабочих мест для квалифицированных специалистов, производстве ликвидной продукции, идущей на социально значимые объекты коммунального хозяйства (дороги, жилищное строительство и др.), возможности использования газификации низкокачественных углей или отходов угольного производства для получения чистого горючего газа. На переработку собственно отходов уголь не расходуется (в отходах имеется достаточное количество своих горючих компонентов), он идет только для сглаживания сильных температурных

колебаний процесса при переменном составе шихты ТБПО, а также для производства энергии из чистого горючего газа.

Владелец патента, автор и основной разработчик технологии -«Научно-исследовательский Центр «Экология и промышленная энерготехнология» Института высоких температур Российской Академии Наук, имеющий опыт в области высокотемпературных процессов, аппаратов и технологий.

Генпроектировщик - ГИПРОМЕЗ (Государственный институт по проектированию металлургических заводов) - квалифицированная, широко признанная в России и мире проектная организация, работающая в близкой к рассматриваемой области. Субподрядные организации - по определению и выбору основного разработчика и генпроектировщика. Строительные и монтажно-наладочные организации - по определению и выбору заказчика и основных разработчиков.

СФЕРА ПРИМЕНЕНИЯ РЕЗУЛЬТАТОВ ПРОЕКТА

Предлагаемый завод может применяться для экологически чистой, безотходной, высокорентабельной переработки широкого класса ТБПО. Анализ показывает, что для решения этих задач только на территории России необходимо создать более 1000 таких заводов.

Совершенно незатронутой существующими новыми технологиями областью является переработка промышленных отходов, требующая выработки эффективных новых методов. Особое место занимают такие отходы, как автомобильные шины, отходы производства пластмасс, полиэтилена, полихлорвинила и пр. производств химии и нефтехимии, создающие большие трудности при их сжигании или переработке на современных мусороперерабатывающих заводах. В предлагаемом заводе эти проблемы решены.

Низкокачественный, высокозольный и высокосернистый уголь, как известно, с трудом находит сбыт, что создает целый ряд социальных, политических, экономических и экологических проблем.

Все эти проблемы успешно решаются на предлагаемых заводах по переработке ТБПО. Их можно рассматривать в качестве энергетических модулей, в которых эффективно проводится процесс газификации низкокачественных углей. При этом на выходе получается чистый горючий газ, удобный для последующего использования в энергетических и коммунальных целях. Не вызывает принципиальных трудностей переработка в высокотемпературной шахтной печи медицинских и биохимических отходов, а также химического и бактериологического оружия (естественно, при условии проведения дополнительных исследований и разработок).

Реализация продукции завода не вызывает сомнений, так как эта продукция является, как показывает анализ рынка, высоколиквидной и приобретается энергопотребляющими предприятиями, предприятиями строительной, дорожной промышленности, коммунального хозяйства, а также реализуется через рынки потребительских товаров.

ТЕХНИЧЕСКАЯ ОСУЩЕСТВИМОСТЬ ПРОЕКТА

Реализация данного проекта, использующего технологию безотходной, экологически чистой и высокорентабельной переработки ТБПО в ценную ликвидную товарную продукцию, базируется на опыте промышленной отработки основных элементов системы на ведущих предприятиях страны («Северсталь», НЛМК, з-д «Косая гора», Тула, НПО «Тулачермет», предприятиях нефтехимической отрасли и ряде других).

Основные показатели проекта, технические решения, привязки, посадка на генплан зданий и сооружений, коммуникации и др. будут определены в процессе разработки технико-экономического обоснования (ТЭО). Срок его выполнения - 5 месяцев с момента открытия финансирования, стоимость - порядка 0,7 млн. евро.

В процессе выполнения ТЭО будут проведены геоизыскательские работы на площадке, необходимые согласования и заказ оборудования и материалов.

Выпуск технической документации в полном объеме будет выполнен через 9 месяцев после утверждения ТЭО. Стоимость этой работы составит 1,8 млн. евро.

Таким образом, выпуск всей проектной документации на сооружение завода по переработке 60.000 т/год ТБПО займет 14 месяцев и стоимость этой работы составит 2,5 млн. евро.

Стоимость сооружения завода (за вычетом проектной документации) составит 43 млн. евро. Срок сооружения завода не должен превысить 1.5-2 года и определяется в основном темпами выделения финансовых ресурсов и динамикой развертывания строительно-монтажных работ (СМР). В первый год строительства проектируется выполнение СМР в объеме 23 млн. евро и в оставшееся полугодие - 14 млн. евро

Рассматриваемый проект энергетического комплекса переработки «ТБПО – 60». выиграл международный тендер в Греции, в котором принимали участие ведущие фирмы США, Германии, Англии, Франции, Канады, Италии и других стран.

Так же данный проект был рассмотрен Экспертным Советом при Правительстве Российской Федерации, одобрен им и предложен для реализации регионам России.

ОРИЕНТИРОВОЧНЫЕ СРОКИ И СТОИМОСТЬ РАБОТ ПО СОЗДАНИЮ ЗАВОДА ДЛЯ ПЕРЕРАБОТКИ 60000 т/г ТБПО В ТОВАРНУЮ ПРОДУКЦИЮ

| № | Наименование работ | Сроки, | Стоимость, |

| п/п | | месяцы | млн. евро |

| 1 | Разработка проектной документации | | |

| 1.1 | - Технико-экономическое обоснование и | | |

| | заказ оборудования и материалов | 5 | 0.7 |

| 1.2 | - Комплект технической документации | 9 | 2.0 |

| | ИТОГО | 14 | 2.7 |

| 2 | Сооружение завода на 60000 т/г | | |

| 2.1 | - Выполнение 1 этапа строительно- | 12 | 23 |

| | монтажных работ (СМР) | | |

| 2.2 | - Выполнение 2-го этапа СМР | 4 | 14 |

| 2.3 | - Пуско-наладочные работы | 2 | 3.5 |

| 2.4 | - Подготовка персонала | 4 | 1.0 |

| 3 | ИТОГО | | 43.2 |

| | Пуск и сдача завода в эксплуатацию | 1 | 1,8 |

| | ВСЕГО | | 45.0 |

График проведения работ

| 5 месяц. | 10 месяц. | 15 месяцев | 20 месяц. | 25 месяц. | ||||||||||||||||||||

| 1.1 Технико-экономическое обоснование, заказ оборудования и материалов. | ||||||||||||||||||||||||

| V | V | V | V | V | | | | | | | | | | | | | | | | | | | | |

| 1.2 Комплект технической документации | ||||||||||||||||||||||||

| | | V | V | V | V | V | V | V | V | V | V | | | | | | | | | | | | | |

| 2.1 Выполнение 1 этапа строительно-монтажных работ (СМР) | ||||||||||||||||||||||||

| | | V | V | V | V | V | V | V | V | V | V | V | V | | | | | | ' | | | | | |

| 2.2 Выполнение 2-го этапа СМР | ||||||||||||||||||||||||

| | | | | | | | | | | | | | | V | V | V | V | | | | | | | |

| 2.3 Пуско-наладочные работы | ||||||||||||||||||||||||

| | | | | | | | | | | | | | | | | | | V | V | | | | | |

| 2.4 Подготовка персонала | ||||||||||||||||||||||||

| | | | | | | | | | | | | | | | | V | V | V | V | | | | | |

| 3.1 Пуск и сдача завода в эксплуатацию | ||||||||||||||||||||||||

| | | | | | | | | | | | | | | | | | | | | V | | | | |

Ориентировочная стоимость заводов различной производительности и возможная выработка товарной энергии (электрической или ее энергетического эквивалента) приведены ниже:

Годовая производительность, т/год 60 000

Полная стоимость, млн. евро 45

В том числе проектная документация, млн. евро 2,7

Выработка электроэнергии, млн. квт/ч. 50,0

Для обеспечения гарантированного подвоза мусора при заводе необходимо организовать автотранспортный парк на 15-20 ед. или жд. станцию.

Параметры работы завода характеризуются следующими показателями

/при 350 рабочих суток в году/

| № п/п | Материалы, среды | ЕДИН. | Период времени | ||

| В год | В сутки | В час | |||

| . | ПЕРЕРАБАТЫВАЕМЫЕ ОТХОДЫ В РАСХОД | Т. | 60000 | 171,4 | 7.1 |

| 1. | Угля | Т. | 1 7040 | 48.7 | 2.0 |

| 2. | Известняка | Т. | 19614 | 56.0 | 2,0 |

| 3. | Расход оборотной воды | Т. | 600000 | 1714 | 71,4 |

| | ВЫХОД ПРОДУКЦИИ | | | ||

| 1. | Выплавляется металла | Т. | 10278 | 29.4 | 1,22 |

| 2. | Выплавляется шлака | Т. | 24468 | 69,9 | 2,9 |

| 3. | Выход газа "товарного" | М3 | 91950000 | 262614 | 10946 |

| 4. | Электроэнергии при сжигания газа | КВТ- Ч | 53251932 | 152232 | 6343 |

| 5. | В том числе "товарной" Электроэнергии. | КВТ- Ч | 48946964 | 139848 | 5827 |

Предложенный метод переработки ТБПО является уникальным, экологически чистым, не имеющим прямых аналогов в мировой практике. Технология переработки сравнительно проста, базируется в основном на элементах промышленно освоенного оборудования.

Она была рассмотрена Экспертным Советом при Правительстве Российской Федерации, одобрена им и предложена для реализации регионам России.

Предлагаемый метод переработки ТБПО является уникальным, экологически чистым, высоко рентабельным технологическим решением актуальной проблемы защиты окружающей среды и создания эффективных систем жизнеобеспечения регионов. Технология переработки сравнительно проста, базируется в основном на элементах промышленно освоенного оборудования.

Технология переработки отходов на ТБПО-60 является уникальной, экологически чистой и не имеет аналогов в мировой практике.

| Финансовый план строительства и эксплуатации экологически чистого энергокомплекса ТБПО 60 | ||||||

| Показатели | Строительство и запуск | Эксплуатация | ||||

| 1 год | 2 год | 3 год | 4 год | 5 год | 6 год | |

| Затраты: | | | | | | |

| 1. Заемные средства: | | | | | | |

| 1.1. Затраты по первой очереди завода | 2 807 196 | | | | | |

| 1.2. Затраты по второй очереди завода | 17 056 074 | | | | | |

| 1.3. Затраты по третьей очереди завода | | 15 420 560 | | | | |

| 1.4. Покупка материалов | | 2 943 925 | | | | |

| 1.5. Транспортные расходы | | 654 056 | | | | |

| 1.6. Расходы эксплуатационные | 500 000 | 1 182 243 | | | | |

| 1.7. Заработная плата | 250 000 | 1 151 869 | | | | |

| 1.8. Резерв к сметной стоимости 10% | 2 061 327 | 2 135 265 | | | | |

| ИТОГО: | 22 674 597 | 23 487 918 | | | | |

| 2. Собственные средства: | | | | | | |

| 2.1. Покупка материалов | | 2 943 925 | 2 943 925 | 2 943 925 | 2 943 925 | 2 943 925 |

| 2.2. Транспортные расходы | | | 975 621 | 975 621 | 975 621 | 975 621 |

| 2.3. Расходы эксплуатационные | | | 1 182 243 | 1 182 243 | 1 182 243 | 1 182 243 |

| 2.4. Заработная плата | | | 1 151 869 | 1 151 869 | 1 151 869 | 1 151 869 |

| 2.5. Экспортные пошлины | | | 1 284 524 | 1 284 524 | 1 284 524 | 1 284 524 |

| ИТОГО: | | 26 431 843 | 7 538 182 | 7 538 182 | 7 538 182 | 7 538 182 |

| Выручка: | | | | | | |

| Реализация готовой продукции: | | | | | | |

| внутри России | | 5 839 792 | 42 027 516 | 42 027 516 | 42 027 516 | 42 027 516 |

| экспорт | | | 7 203 253 | 7 203 253 | 7 203 253 | 7 203 253 |

| Возврат экспортного налога (НДС) | | | 1 096 386 | 1 096 386 | 1 096 386 | 1 096 386 |

| ИТОГО: | | 32 271 635 | 50 327 155 | 50 327 155 | 50 327 155 | 50 327 155 |

| Налоги: | | | | | | |

| Налог на добавленную стоимость | | 6 454 327 | 10 065 485 | 10 065 485 | 10 065 485 | 10 065 485 |

| Остальные налоги | | 2 655 956 | 4 141 947 | 4 141 947 | 4 141 947 | 4 141 947 |

| ИТОГО: | | 9 110 283 | 14 207 432 | 14 207 432 | 14 207 432 | 14 207 432 |

| Прибыль после уплаты налогов | | 23 161 352 | 36 119 683 | 36 119 683 | 36 119 683 | 36 119 683 |

| Остаток на счете | -22 674 597 | -45 835 949 | -9 716 266 | 26 403 417 | 62 523 100 | 98 642 783 |

Все расчеты по определению финансового плана проведены на основании Техно-экономических соображений выполненных ГИПРОМЕЗом с учётом изменений курса валют по отношению к рублю (с конца 90-х годов по настоящее время), принимая стоимость объекта на 60 тыс. тонн ТБПО в год для средней полосы РФ - 45млн.ЕВРО

ОСНОВНЫЕ ПАРАМЕТРЫ ВЫБРОСА

ГАЗОВ И СТОЙКИХ ОРГАНИЧЕСКИХ

ЗАГРЯЗНИТЕЛЕЙ (С.О.З.) В АТМОСФЕРУ

ЭКОЛОГИЧЕСКОГО ЭНЕРГОКОМПЛЕКСА ТБПО –60

И ПРЕДЕЛЬНО ДОПУСТИМЫЕ ВЫБРОСЫ ( ПДВ )

ЕВРОПЕЙСКОГО СОЮЗА

| Элементы и соединения | Содержание в газах, мг/нм3 ( ТБПО-60 ) | Значение ПДВ, мг/нм3 ( ЕВРОПЕЙСКИЙ СОЮЗ ) |

| Тяжёлые металлы (Cd +Hg) | 0,00034 | 0.1 |

| Остальные тяжёлые металлы | 0,02244 | 1.0 |

| Диоксид серы | до 3,0 | 40 |

| Фтористый водород | до 0,2 | 1.0 |

| Хлористый водород | до 2,0 | 10.0 |

| Диоксид углерода | до 5,0 | 50.0 |

| Окислы азота | до 1,0 | 70.0 |

| Диоксины: | | |

| Тетрахлор | 1,0 x 10-17 | 0.1х10-6 |

| Другие изомеры | отсутствуют | 0.1х10-6 |

| Фураны: | | 0.1х10-6 |

| Октахлор | 2,0 x 10 -17 | 0.1х10-6 |

| Другие изомеры | отсутствуют | 0.1х10-6 |

| Запылённость | 1,0 | 5.0 |

В рамках Проекта ТБПО-60 можно выпускать следующую номенклатуру товарной продукции:

- каменное литьё;

- дорожные и тротуарные плиты;

- облицовочная и декоративная плитка;

- различные виды строительных материалов и конструкций;

- изделия из «керпена» ( керамическая пена );

- базальтовая минеральная вата;

- теплоизоляционные маты и плиты;

- прошивные материалы, холсты и ткани;

- базальтопластиковые конструкционные материалы;

- базальтоарматура и канаты;

- базальтовая бумага;

- композиционные материалы;

- базальтовые трубы;

- запорная базальтовая арматура;

- композиционные корпуса для авиации, судостроения, автомобилестроения и т.д.;

- огнеупорные материалы для высокотемпературных агрегатов атомной, химической и металлургической промышленности;

- электрическая энергия;

- тепловая энергия;

- технические газы ( кислород, углекислый газ, аргон и др. )

- трубопроводная запорная арматура;

- корпуса и изделия сложной пространственной формы;

- чугунные заготовки различного назначения;

- ферросплавы различных марок;

- изделия точного литья из чугуна и т.д..

Строительные материалы.

Производство строительных материалов в настоящем Проекте представлено большой гаммой продукции, включая цементы различных марок, керамзит, стеклокерамику, керпен и др. .

Из всей группы строительных материалов необходимо выделить производство керпена. Керпен представляет собой новый строительный материал, разработанный для использования в различных отраслях народного хозяйства в энерго- и ресурсосберегающих технологических решениях. Представляет из себя пористую неорганическую структуру с высокими прочностными, теплоизоляционными и звукоизоляционными характеристиками.

Проведенные предварительные исследования показали возможность создания новой нетрадиционной технологии получения эффективных стеклокристаллических пеноматериалов.

Керпен предназначен для жилищного и промышленного строительства в качестве конструкционного и отделочного материалов. Этот материал имеет низкую плотность 350 - 600 кг на метр кубический, характеризуется высокой приведенной прочностью ( более 150 кг на сантиметр кубический ) и низкой теплопроводностью 0,2-0,4 Ватт на метр градус Ко.

В соответствии с требованиями Заказчика и потребностями рынка на начальном этапе выполнения проектных работ определяется конкретный перечень и номенклатура выпускаемой продукции, исходя из чего производится корректировка всех технико-экономических параметров комплекса, необходимые производственные и энергетические мощности.

| На базе предприятия по комплексной экологически чистой технологии переработки бытовых и промышленных отходов «ТБПО-60» при дооборудовании, предприятие сможет производить: | |

|

|

| Также на основе данного предприятия организуется Агропарк, который включает в себя:

| |

| Данный Агротехнопарк позволит трудоустроить не менее 1000 чел. Что на данный момент является очень важной социальной проблемой. Так же будет организовано дополнительное обучение для молодых кадров, возможности развивать свои способности и качественно повышать уровень образования. | |

| Технология предполагаемого проекта позволяет получить материалы, полностью отвечающие европейским экологическим стандартам. Эксклюзивность материалов, низкая себестоимость, широкая область применения гарантирует уверенный сбыт. Ориентировочная стоимость проекта Агротехнопарка (ТБПО – 60 + Агропарк) будет составлять 65 млн.евро. Окупаемость после ввода в строй до 3 лет. За счет синергетического эффекта проект застрахован от рисков. | |