Научные основы технологии утилизации нефтяных загрязнений водной среды

| Вид материала | Автореферат диссертации |

| Сепаратор жиросодержащих вод. Сепаратор непрерывного действия. Основные результаты диссертационной работы Основные публикации, отражающие содержание диссертации. |

- Научно-методические основы технологии идентификации и мониторинга нефтяных загрязнений, 91.69kb.

- Разработка технологии идентификации и мониторинга нефтяных загрязнений, 322.55kb.

- Курс Код Факультет, наименование направления подготовки (специальности) Перечень, 130.47kb.

- Научные основы методов и средств безопасной утилизации отходов производства изотактического, 502.24kb.

- Рекомендации межрегионального семинара-совещания и выставки «Оборудование и технологии, 126.8kb.

- Современые образовательные технологии основной курс Цель курса, 87.97kb.

- Владимир Владимирович Становой, 64.82kb.

- Конференция «Научные основы работы тепловых двигателей и охрана окружающей среды», 120.75kb.

- Научные основы развития техники, технологии, информатики., 270.28kb.

- «Технологии утилизации и переработки ядохимикатов и пестицидов», 55.15kb.

Сепаратор жиросодержащих вод.

В

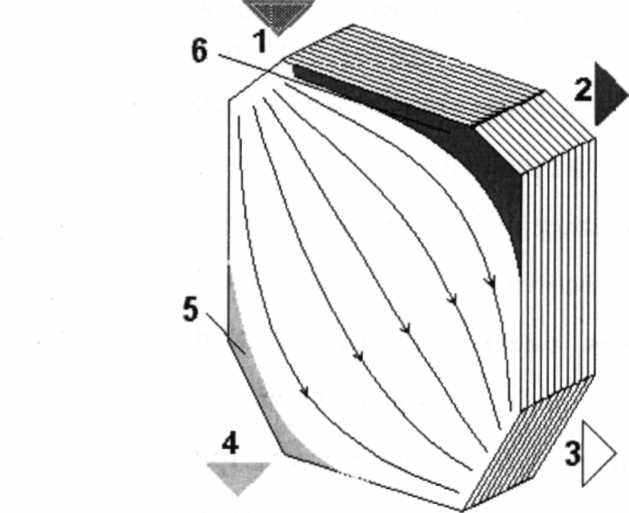

корпусе сепаратора непрерывного действия размещается кассета, образованная блоком параллельных пластин, ориентированных вертикально. Обрабатываемая жидкость входит через коллектор 1 в одном из верхних углов сепаратора. Выходит очищенная дисперсионная среда через коллектор 3, расположенный в нижнем углу по диагонали от входа, так что направление потока образует с вертикалью некоторый угол. При этом в щелевых каналах, примыкающих к двум другим углам сепаратора, образуются застойные зоны 5 и 6. Варьируя высотой и шириной щелей, можно подобрать оптимальные условия для накопления сепарации в других двух углах в них слоев отсепарированных фаз. Лёгкие углеводороды по мере накопления в верхней застойной зоне 6 отбирают через коллектор 2. А частички более плотные, чем среда, скапливаются в зоне 5 и отбираются через коллектор 4.

корпусе сепаратора непрерывного действия размещается кассета, образованная блоком параллельных пластин, ориентированных вертикально. Обрабатываемая жидкость входит через коллектор 1 в одном из верхних углов сепаратора. Выходит очищенная дисперсионная среда через коллектор 3, расположенный в нижнем углу по диагонали от входа, так что направление потока образует с вертикалью некоторый угол. При этом в щелевых каналах, примыкающих к двум другим углам сепаратора, образуются застойные зоны 5 и 6. Варьируя высотой и шириной щелей, можно подобрать оптимальные условия для накопления сепарации в других двух углах в них слоев отсепарированных фаз. Лёгкие углеводороды по мере накопления в верхней застойной зоне 6 отбирают через коллектор 2. А частички более плотные, чем среда, скапливаются в зоне 5 и отбираются через коллектор 4.Последняя конструкция по сравнению с аналогами позволяет не только эффективно и полностью использовать рабочий объём аппарата (и обе стороны пластин), но удалять накапливающиеся продукты разделения потоком, не прекращая процесса разделения.

Сепаратор непрерывного действия.

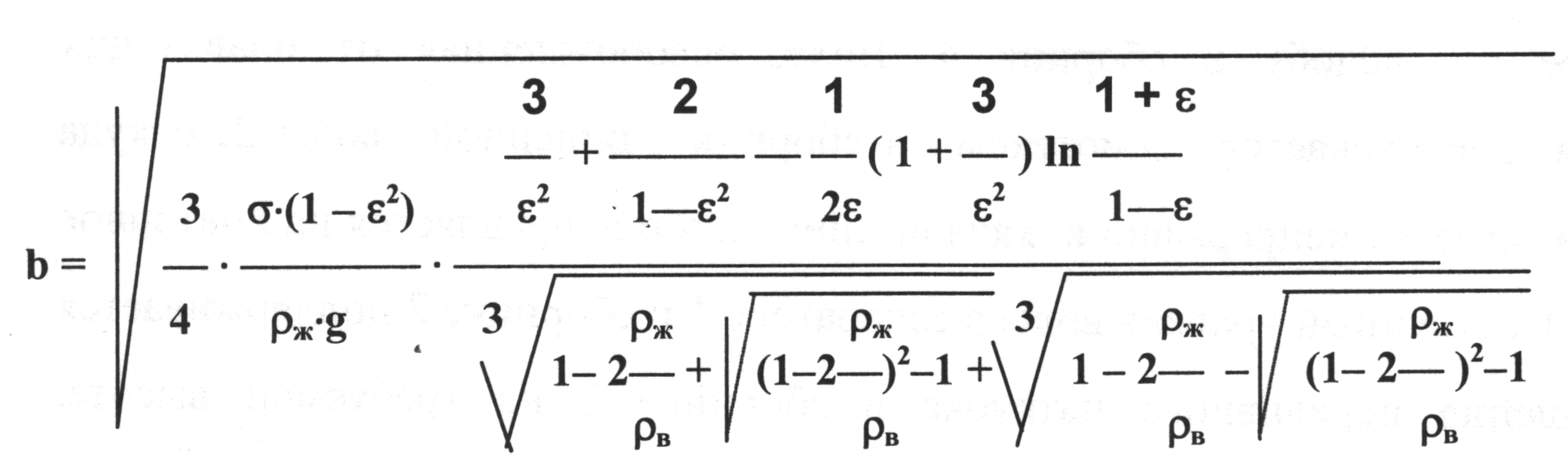

Расчёт тонкослойных сепараторов. Время, необходимое для перемещения частицы, измененяющей координату от r1 до r2 в вертикальном щелевом канале, можно рассчитать по формуле

3R2 r2

τ = —— ln —.

rpVm r1

Необходимая высота сепарационной зоны (длину пластин) определяется зависимостью

Н = [(2/3)Vm + 2rp2(ρp – ρс )g/9μ] τ.

При скорости потока намного больше, чем скорость Стоксовского витания частиц, можно определить требуемую высоту зоны сепарации из выражения Н = 3/rp [R2 ln (r2/r1) – (r2 – r1)2/2].

Граничные координаты сепарируемых частиц определяют условиями:

r2 = R – rр и Э=(R–r1)/R, где Э – требуемая эффективность сепарации.

В

седьмой главе рассмотрены вопросы разделения слоев в отстойнике. Проанализировав силы, способствующие и противодействующие дефор-мации капли «масла», плавающей в воде, удалось вывести аналитическую зависимость размеров капли от плотностей среды и «масла», а также от коэффициента поверхностного натяжения на границе фаз.

Используя эту зависимость, можно, например, определить толщину слоя жирового пятна по его диаметру. Анализ результатов расчёта, применительно к различным маслам, жирам и нефтепродуктам, позволяет разобраться в причинах низкой эффективности не только декантации, но и традиционных средств сбора плавающего слоя углеводородов (воронки, скиммеры). Результаты выполненного теоретического анализа позволили предсказать априори способ и средства удаления плавающей масляной плёнки с водной поверхности. В 1976 г. был впервые изготовлен нефтежироловитель (НЖЛ) с подвижными коалесцирующими дисками. Результаты испытаний НЖЛ на стенде ЛТИХП в 1980 г. подтвердили предсказанную эффективность сепарации частиц масла и масляной плёнки с помощью вращающихся дисков. Сразу после экспонирования НЖЛ в 1981 г. на ВДНХ он нашёл себе широкое применение во всём мире и для оснащения нефтеловушек, и для ликвидации аварийных разливов.

Пример одной из конструкций НЖЛ показан на рисунке. Неподвижный узел такого сепаратора включает полуцилиндрический корпус 1, секционированный полудисками 2 и снабженный патрубками для входа эмульсии 9 и для выхода очищенной воды 10. Над патрубком входа эмульсии 9 имеется карман 8 для сбора отсепарированного «масла» с патрубком 11 для отбора «масла» по мере его накопления в кармане. Подвижный узел представлен набором одинаковых дисков 7, насаженных соосно на общий вал 3, который закреплен в подшипниковых узлах 4 так, что половина каждого диска 7 оказывается между двумя неподвижными полудисками 2, образуя узкие щели для прохода разделяемой эмульсии. Вал сепаратора располагают горизонтально, поэтому щелевые каналы оказываются ориентированными вертикально.

Опираясь на одну половину ребер полудисков 2, между подвижными дисками размещены съемные ножи 5, соединяющиеся далее между собой с образованием желоба 6 для стока масла в карман 8, для чего ножи 5 наклонены в его сторону. Вместе с подачей эмульсии через патрубок 9 на разделение приводят во вращение барабан, так чтобы диски и жидкость двигались в одном направлении. Вращение осуществляется с такой скоростью, чтобы диски в любой точке щелевого канала двигались не медленнее, чем жидкость.

Частицы «масла» в восходящем потоке несколько опережают окружающую их дисперсионную среду, поэтому поток стремится оттеснить их в ту часть сечения, где скорость движения среды максимальна, т.е. к диску. К нему и прижимает поток частицы «масла». За время прохождения того участка щелевых каналов, где диск и жидкость движутся в одном направлении, частицы «масла» должны успеть достичь стенок подвижного диска и смочить их, образовав пленку. Освобожденная от углеводородных частиц вода отводится из аппарата через патрубок 10. По мере коалесценции частиц толщина пленки, покрывающей поверхности дисков, увеличивается, и она начинает сниматься скребками 5 и сдвигаться по наклонному жёлобу 6 в карман 8, откуда извлеченное масло по мере накопления отбирается через патрубок 11.

Не оказывая влияния на сепарацию отдельных частиц «масла», нисходящая часть дисков, как показали дальнейшие исследования, играет очень важную роль в том случае, когда водо-углеводородная смесь расслаивается уже на входе в сепаратор. Образующаяся пленка перекрывает поперечное сечение щелевых каналов и непрерывно смачивает поверхности опускающихся дисков. Наличие неподвижных дисков для сбора масляной плёнки уже необязательно.

Результаты проверки эффективности НЖЛ на лабораторном стенде показали, что очистка воды от взвешенных частиц масла с размерами 20 мкм и более осуществляется практически полная (остаточное содержание масла в очищенной воде соответствует его растворимости).

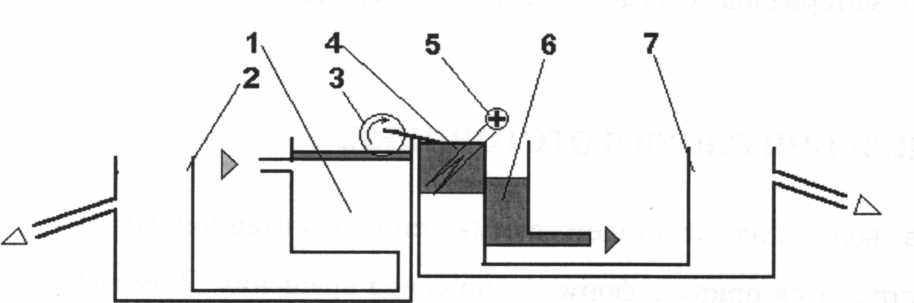

Принципиальная схема установки очистки сточных вод от плавающего масла (для того случая, когда уровень жидкости в отстойнике должен поддерживаться постоянным) показана на рисунке. Установка включает: сепаратор 1, сборник очищенной воды 2, сепаратор 3 с подвижными коалесцирующими дисками, сборник отсепарированного слоя масла 4 с подогревом 5, сборник отстоявшегося масла 6 и сборник очищенной воды 7.

Схема установки для очистки сточных вод от плавающего «масла».

При разделении смеси воды и масла, например, в тонкослойном отстойнике 1 образуется слой плавающего масла. По мере накопления, он улавливается подвижными дисками сепаратора 3, снимается с них скребками и сдвигается далее по жёлобу в сборник 4. Водный слой перетекает в сборник очищенной воды 2 и направляется на повторное использование.

В восьмой главе рассмотрены возможности интенсификации процессов обезвоживания. Приведена схема пилотной установки обезвоживания вязких нефтепродуктов и результаты её испытания на Киришской ППС. Показано, что формирование плёнки предварительно перегретого вязкого нефтепродукта на вращающихся дисках позволяет практически полностью отогнать из него воду и принудительно выгрузить застывший продукт.

В девятой главе и приложениях приведены сведения о промышленном использовании результатов диссертационной работы.

Основные результаты диссертационной работы

- Построена математическая модель и исследован механизм взаимодействия жёсткой сферической частицы с потоком вязкой среды в щелевом канале. Найдены причины аномального перераспределения частиц (эффекта Пуазейля). Поток, как сумма элементарных струй с гиперболическим распределением скоростей, действует на сферическую воспринимающую поверхность частицы несимметрично.

- Рассмотрены различные варианты ориентации канала, направления потока и соотношения плотностей среды и частицы:

- при равенстве плотностей среды и частицы, независимо от ориентации канала, частица отстаёт от потока и оттесняется им в область меньших скоростей – к ближайшей стенке;

- если щелевой канал ориентирован нормально к гравитационному полю, поток оттесняет частицу к ближайшей стенке, независимо от соотношения плотностей компонентов рассматриваемой системы;

- если канал ориентирован вертикально, а направление потока совпадает с направлением поля (нисходящий поток), то к ближайшей стенке он оттесняет только менее плотные частицы, а более плотные частицы, не отстающие от потока, он отгоняет от стенки в область более высоких скоростей;

- восходящий поток в вертикальном канале, напротив, оттесняет к ближайшей стенке более плотные частицы, а менее плотные, не отстающие от потока, он отгоняет от стенки в область более высоких скоростей.

- Рассмотрение вариантов (п.2.) позволяет не только объяснить причины снижения эффективности тонкослойных отстойников и эффекта концентрационной поляризации, но и сформулировать качественные рекомендации по организации процессов частичной фильтрации и тонкослойной сепарации.

- Получены аналитические зависимости действия потока от плотностей среды и фазы, от ориентации канала и направления потока и рассчитаны ожидаемые скорости «убегания» частиц от фильтрующей поверхности в вертикально ориентированном канале. Эксперимен-тальные данные (7-ми авторов) о скоростях фильтрации, при которых эффект концентрационной поляризации не наблюдался, практически совпадают с расчётными значений скорости «убегания» частиц. Этот факт свидетельствует о пригодности выбранной математической модели для рассмотрения взаимодействия частицы с потоком.

- Выполнен анализ динамики потоков концентрата и пермеата в узких каналах, разделённых фильтрующей перегородкой, и получены основные аналитические зависимости эффективной микрофильтрации.

- С учётом результатов анализа подготовлены рекомендации по устройству микрофильтрационных элементов и комплексов. Приведены примеры новых конструкторских и композиционных решений.

- Опытные проверки установок (УСМ) с пластинчатыми микрофильтрационными блоками подтвердили принципиальную возможность эффективного разделения эмульсий микрофильтрацией с использованием пористого проката без полупроницаемых мембран.

- Выполнен анализ процессов сепарации частиц в щелевых каналах тонкослойного сепаратора, ориентированных горизонтально и вертикально, и получены основные аналитические зависимости необходимого времени и протяжённости канала.

- С учётом результатов анализа подготовлены рекомендации по устройству тонкослойных сепараторов. Приведены примеры новых конструкторских и композиционных решений.

- С учётом результатов теоретических исследований априори предсказана и подтверждена экспериментально возможность сепарации углеводородных частиц подвижными коалесцирующими дисками.

- Разработаны первые конструкции сепараторов с подвижными коалесцирующими дисками (НЖЛ).

- Проанализированы силы, действующие на каплю масла, плавающую на водной поверхности, и получены аналитические зависимости, связывающие размеры капли с физико-химическими характеристиками «масла» и воды. Выяснены причины низкой эффективности процесса декантации масляного слоя и разработаны рекомендации по использованию сепараторов с подвижными дисками для селективного разделения водного и углеводородного слоёв. Приведены примеры новых конструкторских и композиционных решений.

- Разработаны методики инженерных расчётов сепарационного и микрофильтрационного оборудования.

- Сепарационное и микрофильтрационное оборудование, разработанное с учётом результатов проведённых исследований, уже имеет промышленное применение в составе сепарационных и промывочных комплексов. Большая часть этого оборудования и комплексов производится серийно и реализуется как в России, так и в странах ближнего зарубежья..

- Внедрения промывочных станций с сепараторами описанных выше конструкций позволили не только значительно снизить затраты на подготовку цистерн, но и полностью прекратить сброс нефтесодержащих вод на 50-ти ж/д объектах России, Казахстана и Украины.

- Обоснована теоретически и подтверждена опытной проверкой в промышленных условиях возможность интенсивного и полного обезвоживания не только светлых, но и высоковязких нефтепродуктов. Если для обезвоживания светлых топлив пригодны комплексы, включающие отгонные аппараты с теплообменниками и отстойниками. То для обезвоживания высоковязких нефтепродуктов необходимы автоклавы, перегреватели и новые конструкции отгонных аппаратов с подвижными дисками.

- Создание станций обезвоживания нефтепродуктов (СОНеф) на предприятиях нефтетранспорта, где в процессе отмывки непрерывно образуются обводнённые нефтеотходы, позволит полностью прекратить загрязнение окружающей среды (включая атмосферу), в сотни раз сократить потребление воды на промывку и получить дополнительный источник безводного углеводородного топлива. Прибыль от использования СОНеф только на предприятиях ОАО РЖД составит ~ 2 млд. руб в год.

- Приведённые результаты научных исследований и опытно-конструкторских работ могут служить научными основами технологии утилизации нефтяных загрязнений водной среды.

Основные публикации, отражающие содержание диссертации.

Публикации в журналах, рекомендованных ВАК:

- Евдокимов А.А. Установка для очистки льяльных вод методом микрофильтрации. - Л// Судостроение, N 4, 1990, с. 18-20.

- Евдокимов А.А, Маленко Ю.И, Смирнов Н.И Изучение равновесия жидкость-жидкость-пар в системе ацетон-акрилонитрил-вода//ЖФХ, изд. АН СССР, N 8, 1974, с . 2415 – 2418.

- Маленко Ю.И, Евдокимов А.А, Смирнов Н.И. Вопросы построения диаграмм ЧТТ-концентрация в трехкомпонентных системах //ЖПХ, изд. АН СССР, N 8,1970, с. 1728 – 1731.

- Маленко Ю.И, Евдокимов А.А, Смирнов Н.И. Диаграммы ЧТТ-концентрация в трехкомпонентных азеотропных системах // ЖПХ, изд. АН СССР, N 10, 1971, с 2235 – 2241.

- Маленко Ю.И, Евдокимов А.А, Смирнов Н.И. Структура трехкомпонентных диаграмм ЧТТ – концентрация // ЖПХ, изд. АН СССР, N 1, 1972, с. 217 – 222.

- Маленко Ю.И, Евдокимов А.А, Смирнов Н.И. Диаграммы ЧТТ-концен-трация трехкомпонентных азеотропных систем при конечных значениях флегмового числа // ЖПХ, изд. АН СССР, N 9, 1972, с. 2093 – 2096.

- Маленко Ю.И, Евдокимов А.А, Смирнов Н.И. Классификация трехкомпонентных диаграмм ЧТТ-концентрация // ЖПХ, изд. АН СССР, N1, 1973, с. 96-100.

- Евдокимов А. А. Об использовании эффекта Пуазейля для обработки водно-жировых эмульсий. – С-П // МЖП, N 1-2, 1995, с. 42-48.

- Евдокимов А.А. О микрофильтрации. – С-П// МЖП, N 3-4, 1995, с.43-53.

- Евдокимов А. А. О коалесценции. – С-П // МЖП, N 5-6, 1995, с.39-46.

- Евдокимов А. А., Кабанюк А. Е. О разделении слоев в отстойнике. - С-П // МЖП, N 1-2, 1996, с. 29-31.

- Евдокимов А.А, Кабанюк А.Е. Обсуждение результатов экспериментальных исследований эффекта Пуазейля. – С-П // МЖП, N 3-4,1996 г

- Евдокимов А. А, Кабанюк А. Е. Краткий обзор проблем водоочистки в пищевой промышленности. – С-П // МЖП, N 3-4, 1996 г.

- Степанов К.А, Евдокимов А.А, Богатых С.А, Мачигин B.C. Очистка сточных вод микрофильтрацией. – Л: // МЖП, 1984, с. 28 сл.

Монографии:

- Евдокимов А.А. Защита водоёмов от нефтяных загрязнений. Бессточная нефтеводоочистка. Монография. – С-П: СПбГУНТиПТ, 2003, 136 с.

Изобретения:

- Европейский патент № 01272334.5 по заявке РСТ N 01274223.5-2108-RU0100468. 01.12.03. Method of hydrocarbon impurities removal from surfaces. Evdokimov A. A. and other.

- Патент РФ № 2327504, БИ 18, 2008 г. Станция обезвоживания нефтепродуктов. Евдокимов А.А, Иоффе О.Б, Матвеев В.И.

- Патент РФ № 2315803, БИ 3, 2008. Способ обезвоживания нефтепродуктов. Евдокимов А.А.

- Патент РФ № 2300408, БИ 16, 2007. Отгонный плёночный аппарат. Евдокимов А.А.

- Патент РФ № 2262396, БИ 29, 2005. Способ очистки поверхности от углеводородных загрязнений. Евдокимов А.А, Евдокимов В.А, Евдокимов Е.А.

- Патент РФ N 2243168, БИ 36, 2004. Установка для очистки нефтесодержащих вод. Евдокимов А.А.

- Патент РФ N 2237586, БИ 35, 2004. Способ подготовки нефтеналивных цистерн и устройство для его реализации. Евдокимов А.А, Смолянов В.М, Журавлёв А.В, Новосельцев Д.В, Груздев С.Г.

- Патент РФ N 2221084, БИ 10, 2004. Способ очистки замасленной окалины и устройство для его реализации. Евдокимов А.А, Смолянов В.М, Журавлёв А.В и др.

- Патент РФ N 2219304, БИ 10, 2004. Способ очистки материала основы дорожного покрытия от нефти и нефтепродуктов и устройство для его реализации. Евдокимов А.А, Смолянов В.М, Журавлёв А.В, Новосельцев Д.В.

- Патент РФ N 2217552, БИ 33, 2003. Устройство для сбора жидких пла-вающих загрязнений. Евдокимов А.А, Евдокимова В.В, Смолянов В.М.

- Патент РФ N 2205797, БИ 16, 2003. Установка для очистки нефтесодержащих сточных вод. Евдокимов А.А, Евдокимова В.В, Смолянов В.М и др.

- Патент РФ N 2205709, БИ 16, 2003. Способ подготовки газовых цистерн к ремонту и/или техническому освидетельствованию. Евдокимов А.А, Смолянов В.М, Журавлёв А.В, Новосельцев Д.В.

- Патент РФ N 2200637, БИ 8, 2003. Способ очистки поверхности от углеводородных загрязнений. Евдокимов А. А, Журавлёв А.В, Новосельцев Д.В, Смолянов В.М.

- Патент РФ N 2013113, БИ 10, 1994. Блочный микрофильтр. Евдокимов А.А, Богатых С.А, Белявский В.И, Денисенко А.С.

- Патент РФ N 2017891, БИ 15, 1994. Нефтеловитель. Евдокимов А.А, Евдокимова В.В, Бутько Е.П.

- Патент РФ N 2027494, БИ 3, 1995. Трубчатый микрофильтр. Евдокимов А.А, Степанов К.А, Сорочева В.И.

- Патент РФ N 2027495, БИ 3, 1995. Трубчатый микрофильтр. Евдокимов А.А, Степанов К.А, Филатова В.Н.

- Патент РФ № 2031689, БИ 9, 1995. Установка для очистки бензинсодержащих вод. Евдокимов А.А.

- Патент РФ N 2032443, БИ 10, 1995. Устройство для очистки жиро-содержащих вод камбуза. Евдокимов А.А, Степанов К.А, Яценко В.Н, Меньчуков И.В.

- Патент РФ N 2032454, БИ 10, 1995. Пластинчатый аппарат частичной фильтрации. Евдокимов А.А, Степанов К.А, Белявский В.И, Денисенко А.С.

- Патент РФ № 2035353, БИ 14,1995. Способ обработки судовых нефте-содержащих вод и устройство для его осуществления. Евдокимов А.А, Евдокимова В.В.

- Патент РФ N 2042372, БИ 24, 1995. Установка для осушки топлива и масел. Евдокимов А.А.

- АС СССР N 944607, БИ 27, 1982. Сепаратор эмульсии. Евдокимов А.А, Степанов К.А, Данилюк А.А.

- АС СССР N 1001961 БИ 9, 1983. Сепаратор эмульсии. Евдокимов А.А, Альтман М.А.

- АС СССР N 1041126, БИ 34, 1983. Способ разделения сегрегированных смесей. Евдокимов А.А, Степанов К.А.

- АС СССР N 1149996, БИ 14, 1985. Сепаратор эмульсий. Евдокимов А.А, Фельдман Д.Я, Денисенко А.С, Боровик А.С.

- АС СССР N 1162523, БИ 23, 1985. Приспособление для выполнения гофров. Евдокимов А.А, Пономарев В.В.

- АС СССР N 1301438, БИ 13, 1987. Способ разделения сегрегирован-ных смесей. Евдокимов А.А, Степанов К.А, Недлин Г.Я, Богатых С.А.

- АС СССР N 1360764, БИ 47, 1987. Коалесцирующий сепаратор нефте-водяных эмульсий. Евдокимов А.А, Белявский В.И, Денисенко А.С.

- АС СССР N 1404089, БИ 23, 1988. Установка для разделения эмульсий типа масло в воде. Евдокимов А.А, Степанов К.А, Белявский В.И, Денисенко А.С.

- АС СССР N 1487926, БИ 23, 1989. Коалесцирующий фильтр. Евдокимов А.А, Степанов К.А, Мачигин B.C и Щербакова Л.Н.

- АС СССР N 1510860, БИ 36, 1989. Коалесцирующий сепаратор нефте-водяных эмульсий. Евдокимов А.А, Евдокимова В.В, Денисенко А.С.

- АС СССР N 1563730, БИ 18, 1990. Установка для разделения эмульсий масло в воде. Евдокимов А.А, Рубин В.Б, Белявский В.В, Асланов Н.Г.

- АС СССР N 1563743, БИ 18, 1990. Фильтрэлемент микрофильтра для жидких сегрегированных смесей. Евдокимов А.А, Степанов К.А, Филатова В.Н.

- АС СССР N 1581341, БИ 28, 1980. Установка для разделения смеси типа «масло в воде». Евдокимов А.А, Асланов Н.Г, Леонтьев A.M.

- АС СССР N 1620114, БИ 2, 1991. Устройство для разделения суспензий. Евдокимов А.А, Асланов Н.Г, Степанов К.А.

- АС СССР N 1674894, БИ 33, 1991. Устройство для накопления и разделения нефтесодержащих вод. Евдокимов А.А, Асланов Н.Г, Степанов К.А и др.

Тезисы докладов и статьи:

- Evdokimov А. А. How to protect the hydrosphere against oil pollution. Summary of the USSR presentation. Second Soviet-American symposium on marine environmental protection, port development and trade. Seattle,-Washington, 8 Sept. 1991, p. 36-37.

- Evdokimov А.А. The water of Neva River has a smell of oil products. St-Petersburg, // ECO-CHRONICLE, June-July 1993, p. 29-31

- Евдокимов А.А. Исследование процессов микрофильтрации эмульсий. В сборнике «Вестник масложировой промышленности», № 2, 2009 г, с. 18 – 23.

- Евдокимов А.А. Исследование процессов тонкослойной сепарации. В сборнике «Вестник масложировой промышленности», № 2, 2009 г, с. 24 – 26.

- Евдокимов А.А, Богданов А.Ф, Смолянов В.М Высокоэффективная технология очистки котлов железнодорожных цистерн. Сб. Повышение надёжности и совершенствование методов ремонта подвижного состава-СПб: ПГУПС, 2002, с. 154 сл.

- Евдокимов А.А. Станция для регенерации обводнённых нефтепродуктов. Тезисы доклада на 11-м Межд. семинаре-ярмарке «Русские технологии для индустрии» 20-23 ноября 2007 г. Сборник проектов. Федеральное Агентство по науке и инновациям. Российский фонд фундаментальных исследований. ФТИ им. А.Ф. Иоффе РАН - СПб: Изд. ООО «Центр поддержки инноваций», - 2007 г, с. 41.

- Евдокимов А.А. Отечественное оборудование для ликвидации нефтяных разливов. Тез. докладов на 2-й Межд. Конф. «Экология и развитие Сев.-запада России». Институт экологии и охраны труда РАН. СПб-Кронштадт, 1997, с 18сл.

- Евдокимов А. А. Как защитить водоемы от загрязнений нефтепродуктами. Сб. докл. на 1 Межд. Конференции: Экология и развитие Сев.-зап. региона РФ 4-6 окт. 1995 г. - С-П: Изд. Института Экологии и Охраны Труда РАН, 1995, с. 105-109

- Евдокимов А.А, Богатых С.А, Степанов К.А Новый принцип разделения эмульсий. //Вопросы судостроения. Серия: промышленная энергетика, охрана окр. среды и энергоснабжение судов.— Л: Изд. ЦНИИРумб, N 12, 1983, с. 36-42.

- Евдокимов А.А, Степанов К.А. Методика расчета эффективности сепарации жировых эмульсий. Тезисы докладов на ВНТК Повышение эффективности процессов и оборудования холодильной и криогенной техники.- Л: Изд. ЛТИ им. Ленсовета. 1981, с.180 сл.

- Евдокимов А.А, Степанов К.А, Кубряков С.А. Испытание опытной установки нефтеводяной сепарации с тонкой очисткой на микрофильтре. Тезисы докл. на ВНТК Проблемы охраны окружающей среды и рекуперации вторичных ресурсов на предприятиях отрасли и при эксплуатации судов - Л: изд. Судостроение.1982, с. 136 сл.

- Евдокимов А.А, Степанов К.А. Перспективный метод очистки судовых нефтесодержащих вод. Сб. Вопросы предотвращения загрязнения моря и атмосферы с судов. Вып. 356 НТО им. А.Н. Крылова - Л: Изд. Судостроение, 1981, с. 29-35.

- Евдокимов А.А, Белявский В.И, Денисенко А.С. Опыт разработки и испытаний микрофильтрационной сепарационной установки Тез. докл. на ВНТК: Вопросы обеспечения охраны окружающей среды при эксплуатации судов и рекуперации вторичных ресурсов на предприятиях отрасли. - Л: Судостроение, 1986, с. 51-53.

- Евдокимов А.А, Степанов К.А. Результаты испытаний микрофильтров. Тезисы докл. на ВНТК: Вопросы обеспечения охраны окружающей среды при эксплуатации судов и рекуперации вторичных ресурсов на предприятиях отрасли -Л: Судостроение, 1986, с. 54 сл.

- Климкин Е.Н, Евдокимов А.А, Степанов К.А. Применение ультра-фильтрации для очистки замасленных стоков на предприятиях масложировой промышленности. Тез. докл. на ВНТК: Интенсификация производства с применением искусственного холода - Л: ЛТИ им. Ленсовета, 1986.

- Степанов К.А, Евдокимов А.А. Очистка стоков кондитерского цеха хлебозавода. Сб. Интенсификация процессов и оборудования пищевых производств. - Л: ЛТИ им. Ленсовета, 1983, с. 25-32.