Научные основы технологии утилизации нефтяных загрязнений водной среды

| Вид материала | Автореферат диссертации |

| Схема испытательного стенда УСМ-0,6 Особенности конструкций сепараторов Коалесцирующий сепаратор. |

- Научно-методические основы технологии идентификации и мониторинга нефтяных загрязнений, 91.69kb.

- Разработка технологии идентификации и мониторинга нефтяных загрязнений, 322.55kb.

- Курс Код Факультет, наименование направления подготовки (специальности) Перечень, 130.47kb.

- Научные основы методов и средств безопасной утилизации отходов производства изотактического, 502.24kb.

- Рекомендации межрегионального семинара-совещания и выставки «Оборудование и технологии, 126.8kb.

- Современые образовательные технологии основной курс Цель курса, 87.97kb.

- Владимир Владимирович Становой, 64.82kb.

- Конференция «Научные основы работы тепловых двигателей и охрана окружающей среды», 120.75kb.

- Научные основы развития техники, технологии, информатики., 270.28kb.

- «Технологии утилизации и переработки ядохимикатов и пестицидов», 55.15kb.

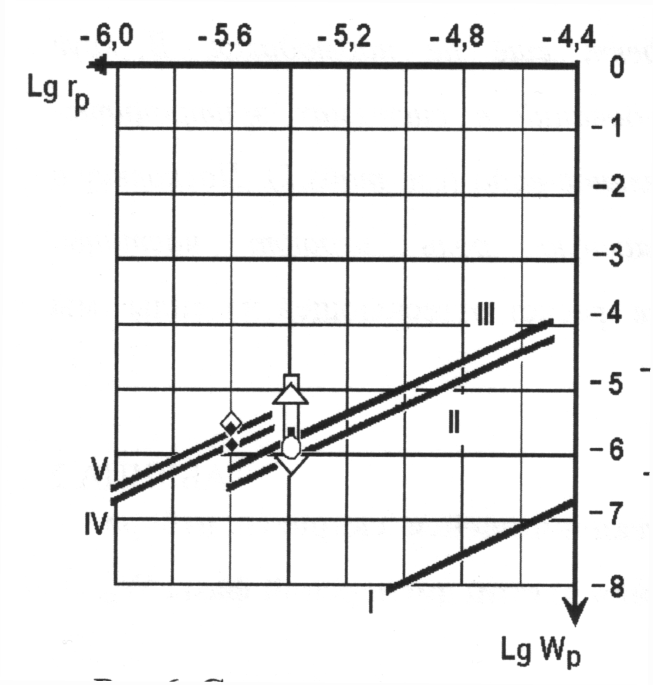

| | Δρ | μ | φ | ξ |

| N | кг/м3 | сПз | рад | рад |

| I | 0 | | | |

| II | 60 | 1,6 | 0 | |

| III | 60 | 1,6 | π/2 | 0 |

| IV | 145 | 1,0 | π | |

| V | 200 | 1,0 | π | |

-[104], -[84], -[101], - [108], -[92],

-[104], -[84], -[101], - [108], -[92],

-[132], - собственные данные

-[132], - собственные данные Сравнение экспериментальных результатов и расчётных значений скорости «убегания» частиц от пористой стенки.

В пятой главе приведёны особенности расчёта микрофильтрации и обоснование конструкций микрофильтрационных аппаратов и результаты опытной проверки экспериментальных установок. Мгновенную скорость фильтрации в любой точке пористой перегородки можно определить по формуле

VR0 Vr0

dп (––– – –––)

R2 r2 –0,25x dп[(Ж/2δ)(R-3+r -3)]0,5

V x* = ––––––––––––– e

[8Жδ(R-3+r -3)]0,5

Скорость фильтрации на начальном участке фильтроэлемента

VR0 Vr0

dп (––– – –––)

R2 r2

V 0* = –––––––––––––

[8Жδ(R-3+r -3)]0,5

и количество прошедшей через пористую перегородку жидкости Gфх*

VR0 Vr0

2B (––– – –––)

R2 r2 –0,25x dп[(Ж/2δ)(R-3+r -3)]0,5

Gфx* = ––––––––––––– (1 – e )

(R-3+r -3)

Приведён ряд примеров конструкции микрофильтров. Принципиальная конструкция микрофильтра с плоскими щелевыми каналами показана на рисунке. Внутри корпуса

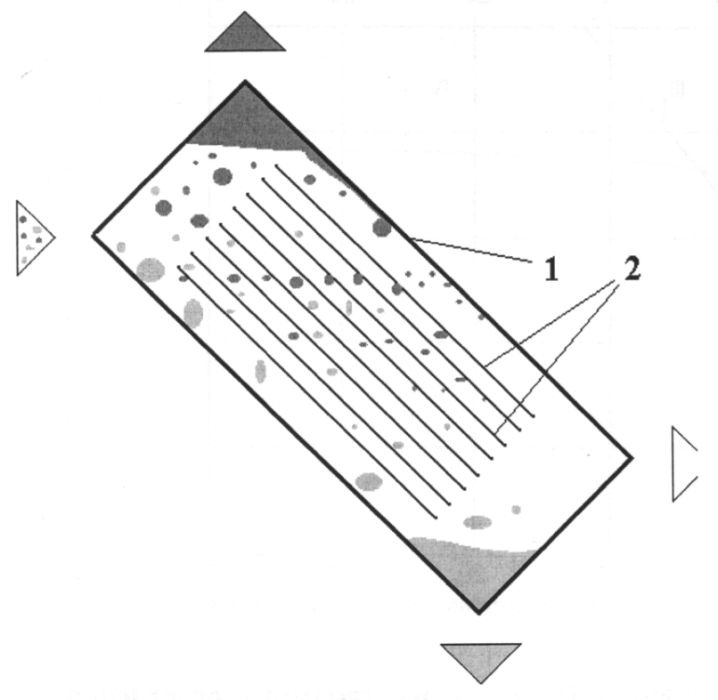

Приведён ряд примеров конструкции микрофильтров. Принципиальная конструкция микрофильтра с плоскими щелевыми каналами показана на рисунке. Внутри корпуса микрофильтра с плоскими стенками 1 размещены плоские элементы – кон-верты 2, отделенные один от другого гофрированны-ми пластинами 3 с посто-янной высотой гофра, что обеспечивает одинаковое расстояние между конвер-тами по всей их площади.

Щели А между конвертами 2 служат для прохода обрабатываемой смеси, поэтому направление гофров (вертикальное) определяет и направление движения жидкости. Каждый конверт состоит из пары пористых пластин 6 чаще прямоугольной формы, сваренных или склеенных по периметру. Между каждой парой пластин 6, образующих конверт 2, помещена дренажная сетка 7, сплетенная, склеенная или сплавленная из волокон.

Один из вариантов многоблочного микрофильтра. Корпус такого аппарата 7, снабженный патрубками подвода обрабатываемой эмульсин 7 и отвода концентрата 8, разделен вертикальными перегородками 4 на несколько секций. В нашем случае секций 4: В, Г, Д и Е. Они различны по объему. В этих перегородках имеются отверстия 5 и каналы б, проходя через которые, поток обрабатываемой жидкости попадает из верхней части предыдущей секции в нижнюю часть последующей. Внутри секций размещено несколько микрофильтрационных блоков (здесь по 4), каждый из которых состоит из комплекта конвертов 2, имеющих по одному отверстию, предназначенному для отвода пермеата, каждый из патрубков укреплен на крышке 3. Любой из этих блоков может быть демонтирован и установлен в аппарате без демонтажа других узлов аппарата.

Плоская форма фильтрующих элементов (конвертов) позволяет разместить наибольшую фильтрующую поверхность в единичном объеме аппарата. Благодаря этому конверты наиболее перспективны при создании малогабаритного современного оборудования, но не являются единственным техническим решением, пригодным для реализации процесса микрофильтрации без полупроницаемых мембран. Узкие щелевые каналы могут быть образованы, например, двумя цилиндри-ческими поверхностями, размещенными соосно одна в другой. Используя керамические трубы с пористыми стенками и гранулированную загрузку в каналах, предназначенных для отвода пермеата, можно изготовить по уже освоенной технологии простые трубчатые микрофильтры.

Среднюю скорость движения пермеата в порах фильтрующей перегородки можно рассчитать по формуле

х2

∫ V*dx

х1

V* = –––––––.

х2 –х1

Среднюю скорость фильтрации, приведенную к общей площади фильтрующей поверхности, найдем из зависимости

W= V*•Ж.

А поверхность микрофильтра, который позволит получить необходимый расход пермеата G, будет найдена из соотношения

F =G/ W,

а число микрофильтрационных модулей с поверхностью F1 - по формуле

N= F/ F1.

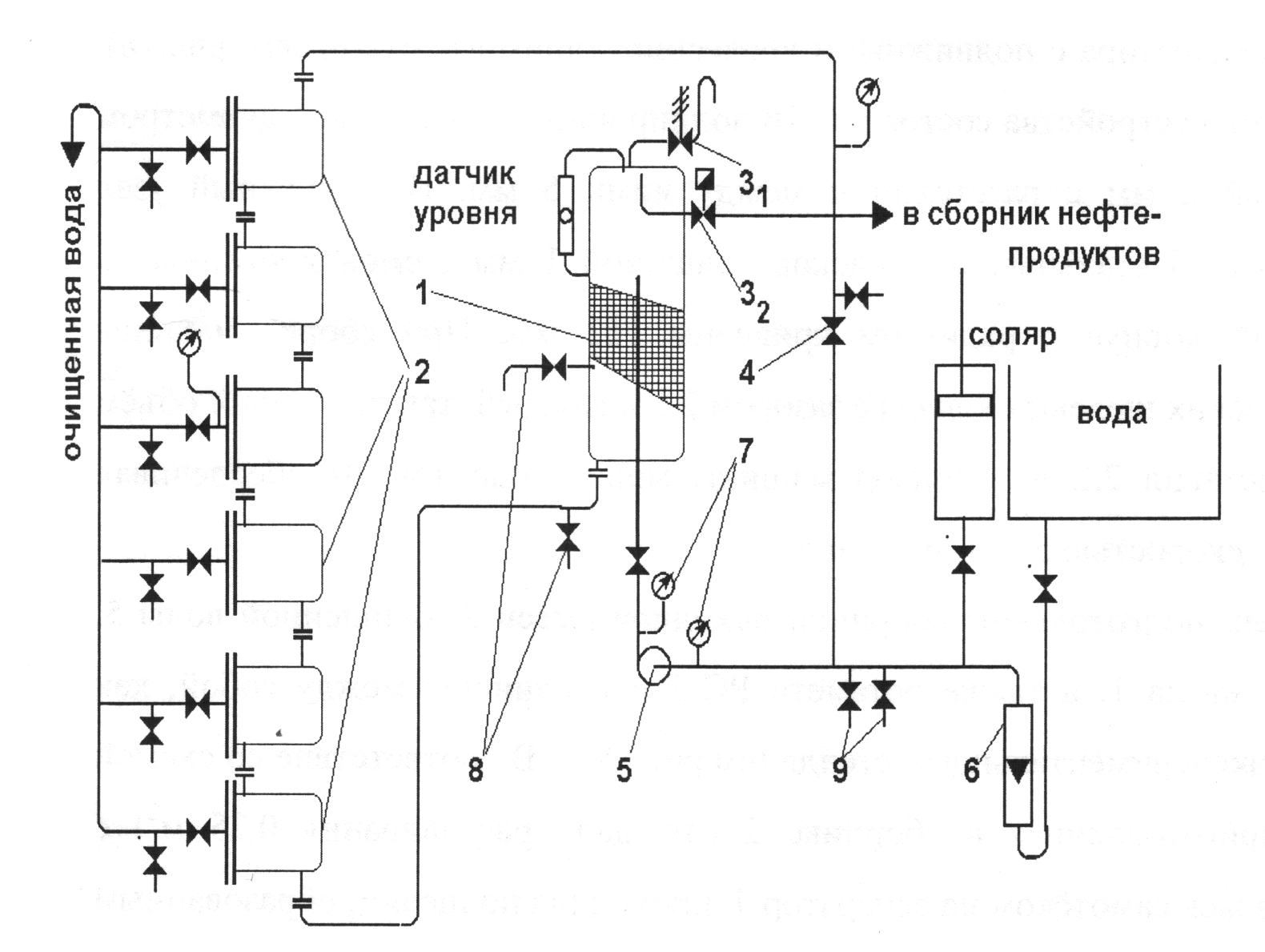

Часто для изготовления аппаратов большой пропускной способности оказывается необходимым большое число микрофильтрационных блоков (несколько сотен). В таком случае схема их взаимного расположения представляет собой отдельную и довольно непростую задачу. В качестве исходных данных для решения такой задачи рассчитывается минимальное значение скорости движения обрабатываемой жидкости в щелевых каналах микрофильтра. Сущность предлагаемого решения заключается в том, что блоки располагают последовательно соединенными группами, в каждой из которых число блоков близко к требуемому соотношению расходов эмульсии и пермеата. Каждая группа представлена одной или несколькими ступенями с постоянным числом блоков в них. Это число для каждой последующей группы уменьшается на один, достигая в последней группе единицы. Такая схема позволяет поддерживать скорость движения эмульсии в щелевых каналах не ниже заданного значения, а также свести к минимуму непроизводительные энергозатраты. Опытные проверки найденных решений проведены на полупромышленной микрофильтра-ционной установке пропускной способностью 0,6 м3/ч, показанной на рисунке. В качестве первой ступени был использован коалесцирующий сепаратор с фильтрующей загрузкой из нетканого полипропилена.

Схема испытательного стенда УСМ-0,6: 1- сепаратор 1-й ст.; 2 – микро-фильтрационные модули; 3 - регулирующие клапаны; 4 – регулировочный вентиль; 5 - насос; б - ротаметр; 7 - манометры; 8 – пробоотборники;

9 - вакуумный пробоотборник исходной смеси

В качестве загрязняющего нефтепродукта использовались дизельное топливо и мазут. УСМ-0,6 была подвергнута двум видам испытаний: на соответствие требованиям ИМО и на определение ресурса. Всего в процессе испытаний установка отработала 108 часов.

Результаты испытания УСМ-0,6 по программе ИМО

| Этап испытаний | Содержание нефтепродуктов в пробах, мг/л | |||

| Вид нефте | Выработано | После | После сепаратора | После |

| продукта | часов | насоса | 1 -й ступени | микрофильтра |

| Соляр | 1 | 1 588 | 4,2 | 1,0 |

| Соляр | 2 | 1677 | 2,0 | 1,0 |

| Соляр | 3 | 3 165 | 9,9 | 1,0 |

| Соляр | 4 | 51 800 | 15,0 | 5,0 |

| Соляр | 5 | 78 950 | 3,2 | 1,0 |

| Соляр | 6 | 54 190 | 32,0 | 5,0 |

| Мазут | 1 | 3 300 | 2,9 | 1,0 |

| Мазут | 2 | 7 280 | 2,0 | 1,0 |

| Мазут | 3 | 3 250 | 3,6 | 1,0 |

| Мазут | 4 | 41 000 | 0,1 | 1,0 |

| Мазут | 5 | 45 500 | 18 | 1,0 |

| Мазут | 6 | 31 700 | 8,5 | 1,0 |

| Мазут | 7 | 4 000 | 1,4 | 1,0 |

| Мазут | 8 | 1 430 | 9,0 | 1,0 |

Результаты замеров и анализов при ресурсных испытаниях УСМ-0,6

| τ, | Рас-ход | Давление, кг/см2 | t, | Содержание нефтепродукта, мг/л | ||||||

| ч | эмуль-сии, м3ч | до насоса | после насоса | после 1-й ст | после м/фильтра | °С | до насоса | после насоса | после 1 сту- пени | после м/фильтра |

| 4 | 0,3 | 0,05 | 0,35 | 0,30 | 0,25 | 22 | - | - | - | - |

| 8 | 0,3 | 0,05 | 0,35 | 0,30 | 0,25 | 22 | - | 350,0 | 0,7 | 0,8 |

| 12 | 0,3 | 0,05 | 0,35 | 0,30 | 0,25 | 22 | 2977,5 | 137,3 | 0,8 | 3,9 |

| 16 | 0,3 | 0,05 | 0,50 | 0,30 | 0,25 | 22 | - | - | - | 2,4 |

| 20 | 0,3 | 0,05 | 0,50 | 0,30 | 0,25 | 22 | - | - | - | 0,1 |

| 24 | 0,3 | 0,28 | 0,62 | 0,45 | 0,40 | 22 | 1389,2 | 235,0 | 3,9 | 4,8 |

| 28 | 0,3 | 0,26 | 0,65 | 0,45 | 0,40 | 22 | 389,5 | 620,8 | 4,7 | 10,0 |

| 32 | 0,3 | 0,23 | 0,70 | 0,40 | 0,35 | 22 | 2606,8 | 106,0 | 18,5 | 2,4 |

| 36 | 0,3 | 0,21 | 0,70 | 0,40 | 0,35 | 22 | 360,0 | 21,5 | 2,0 | 1,0 |

| 40 | 0,3 | 0,22 | 0,75 | 0,60 | 0,45 | 21 | 2888,8 | 364,1 | 14,0 | 2,4 |

| 44 | 0,3 | 0,24 | 0,78 | 0,60 | 0,45 | 21 | 1323,3 | 19,6 | 3,0 | 1,0 |

| 48 | 0.3 | 0,22 | 0,80 | 0,55 | 0,40 | 21 | 883,0 | - | 10,0 | 4,1 |

| 52 | 0,3 | 0,23 | 0,80 | 0,55 | 0,45 | 21 | 6898,0 | - | 71,8 | 12,6 |

| 56 | 0,3 | 0,20 | 0,80 | 0,70 | 0,40 | 20 | 816,1 | 98,3 | 34,9 | 3,8 |

| 60 | 0,3 | 0,21 | 0,90 | 0,70 | 0,40 | 21 | 785,8 | 126,3 | 185,2 | 8,4 |

| 64 | 0,3 | 0,23 | 0,80 | 0,60 | 0,35 | 21 | 684,5 | 240,5 | 30,7 | 9,6 |

| 68 | 0,3 | 0,20 | 0,80 | 0,80 | 0,40 | 21 | - | - | - | - |

| 72 | 0,25 | 0,22 | 0,95 | 0,80 | 0,40 | 21 | 168,2 | 1240,0 | 59,0 | 4,4 |

| 76 | 0,3 | 0,22 | 1,20 | 1,00 | 0,50 | 21 | 1032,7 | 177,1 | 48,2 | 4,62 |

| 80 | 0,3 | 0,22 | 1,25 | 1,10 | 0,50 | 21 | 38482,5 | 49,4 | 4,2 | 4,9 |

| 84 | 0,3 | 0,20 | 1,30 | 1,13 | 0,50 | 21 | 1522,8 | 3190,0 | 20,2 | 1,1 |

| 88 | 0,28 | 0,30 | 1,40 | 1,20 | 0,50 | 22 | 158,5 | 40,8 | 48,9 | 2,1 |

| 92 | 0,3 | 0,22 | 1,42 | 1,22 | 0,50 | 23 | 224,0 | 35,5 | 14,0 | 2,1 |

| 96 | 0,3 | 0,33 | 1,40 | 1,30 | 0,47 | 23 | 170,0 | 150,0 | 60,0 | 2,7 |

| 100 | 0,3 | 0,23 | 1,60 | 1,30 | 0,47 | 23 | 552,6 | 2595,0 | 41,1 | 3,0 |

Полученные результаты доказывают возможность эффективного микро-фильтрационного разделения эмульсий без полупроницаемых мембран.

В шестой главе получены основные уравнения тонкослойной сепарации и описаны основные конструктивные особенности аппаратов. При горизон-тальном расположении канала (sinφ=1–частица дрейфует) результи-рующую радиального воздействия потока и поля находят из уравнения

4 – 0,164 π ρсVm2rp5r0

Fx= – — π rp3 (ρр – ρс) g cos ξ + ————————.

3 3R4

Эта сила перемещает частицу нормально к направлению потока со скоростью Vх, преодолевая сопротивление 6πμrpVх. Из условия баланса этих сил можно найти установившееся значение скорости Vх:

rp2 0,164 ρсVm2rp2 r0

Vх= – — [2 (ρр – ρс) g cos ξ + ————————].

9μ 2R4

Нормальное перемещение прекратится (Vх= 0), когда действия потока и поля уравновесят друг друга

0,164 ρсVm2rp2 r0

2 (ρр – ρс) g cos ξ+ ———————— = 0.

2R4

Это случится, когда координата частицы r0 будет удовлетворять условию

4 (ρр – ρс) g cosξ R4

r0= ————————.

0,164 ρсVm2rp2

Двигаясь со скоростью Vх, частица преодолеет участок dr0= Rdθ за время

R А+Еθ2

τ* = –– ln –––––––

Е А+Еθ1

Когда объёмные силы противодействуют потоку среды в щелевом канале, ориентированном вертикально (sinφ = 0), радиальная составляющая суммы этих сил (формула 43) принимает вид

Fx= – 2πr0(rр/R)2 μVm

Под действием этой силы частица перемещается нормально к направлению потока с такой скоростью, при которой вязкое сопротивление среды её уравновешивает:

6 πμrpVx–2 πμr0(rp/R)2Vm=0.

Решая это уравнение, получаем закон перераспределения частиц в вертикальном канале, когда сила Пуазейля ускоряет сепарацию частиц:

(Vx/Vm) = (1/3) (rp/R) (r0/R),

относительная скорость нормального перемещения частицы равна половине произведения её относительного размера на координату, а направлено это перемещение к ближайшей стенке.

О

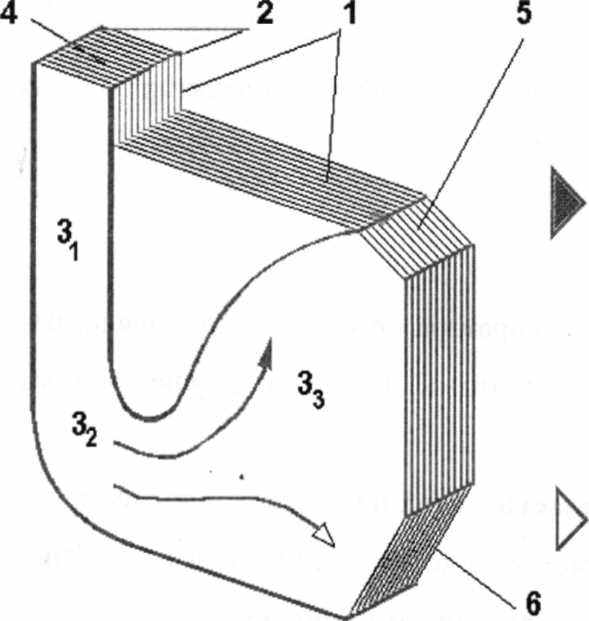

собенности конструкций сепараторов. На основе изложенных решений мы сконструировали целую серию сепараторов, основным элементом которых является коалесцирующая загрузка (волокна, гранулы), либо блок параллельных коалесцирующих пластин. В корпусе сепаратора по а. с. СССР № 1001961 установлена кассета, которая представляет собой блок параллельных пластин 1, ориентированных вертикально. Щелевой зазор между пластинами обеспечивается за счёт калиброванных прокладок 2. Обрабатываемая смесь поступает в него через патрубок 4 и распределяется по щелевым каналам, которые имеют три участка: вертикальный З1 где происходит сепарация частиц масла на пластинах 1, поворота З2, где поток изменяет направле-ние в гравитационном поле, и расширения З3, где плёнка отсепарированного масла всплывает в верхнюю часть аппарата и выводится через коллектор 5. Очищенная вода выводится через коллектор 6.

собенности конструкций сепараторов. На основе изложенных решений мы сконструировали целую серию сепараторов, основным элементом которых является коалесцирующая загрузка (волокна, гранулы), либо блок параллельных коалесцирующих пластин. В корпусе сепаратора по а. с. СССР № 1001961 установлена кассета, которая представляет собой блок параллельных пластин 1, ориентированных вертикально. Щелевой зазор между пластинами обеспечивается за счёт калиброванных прокладок 2. Обрабатываемая смесь поступает в него через патрубок 4 и распределяется по щелевым каналам, которые имеют три участка: вертикальный З1 где происходит сепарация частиц масла на пластинах 1, поворота З2, где поток изменяет направле-ние в гравитационном поле, и расширения З3, где плёнка отсепарированного масла всплывает в верхнюю часть аппарата и выводится через коллектор 5. Очищенная вода выводится через коллектор 6.Коалесцирующий сепаратор.

Требуемая эффективность и пропускная способность аппарата обеспе-чиваются подбором числа и размеров щелевых зазоров, а также режимов обработки жидкости. Основное преимущество такого сепаратора – высокая эффективность и пропускная способность, поскольку обе стороны пластины являются рабочими. В сепараторе (пат РФ 2032443), корпус которого 1 наклонён к горизонтали под углом φ≥π/4, размещена кассета из плоских параллельных пластин 2. Кассета повёрнута также вокруг своей оси на угол ξ ≥ π/4, так что общий наклон пластин к горизонту ≥ π/3. Такая конструкция обеспечивает высокую эффективность сепарации трёхфазных смесей, в непрерывном режиме работы.

Наклон и поворот кассеты достигается только при монтаже аппарата. Большой угол наклона пластин облегчает полное самоочищение насадки д

аже в режиме повседневной работы. Чтобы обеспечить удаление отсепарированного высоковязкого продукта (мазут, битум, мазеобразный животный жир), пластины следует ориентировать строго вертикально, а поток обрабатываемой смеси направлять в щелевые каналы, под некоторым углом к вертикали.

аже в режиме повседневной работы. Чтобы обеспечить удаление отсепарированного высоковязкого продукта (мазут, битум, мазеобразный животный жир), пластины следует ориентировать строго вертикально, а поток обрабатываемой смеси направлять в щелевые каналы, под некоторым углом к вертикали.