Предисловие

| Вид материала | Справочник |

- Содержание предисловие 3 Введение, 2760.07kb.

- Томас Гэд предисловие Ричарда Брэнсона 4d брэндинг, 3576.37kb.

- Электронная библиотека студента Православного Гуманитарного Университета, 3857.93kb.

- Е. А. Стребелева предисловие,, 1788.12kb.

- Breach Science Publishers». Предисловие. [3] Мне доставляет удовольствие написать предисловие, 3612.65kb.

- Том Хорнер. Все о бультерьерах Предисловие, 3218.12kb.

- Предисловие предисловие petro-canada. Beyond today’s standards, 9127.08kb.

- Библейское понимание лидерства Предисловие, 2249.81kb.

- Перевод с английского А. Н. Нестеренко Предисловие и научное редактирование, 2459.72kb.

- Тесты, 4412.42kb.

2.2.10. Растворенные газы

Такие газы, как кислород и двуокись углерода, которые растворяются в дистиллированной или пресной воде, далее влияют на ухудшение котловой системы. В зависимости от условий в системе, (например, температура, давление и материалы конструкции), растворенный кислород может вызвать питтинговую коррозию стальных поверхностей, в то время как двуокись углерода понижает рН, приводя к кислотной и гальванической коррозии. Двуокись углерода добавляет вред, образуя нерастворимые осадки карбонатной окалины в щелочной окружающей среде, когда присутствуют кальций и магний.

2.2.11. Кислотность, нейтральность и щелочность

Вся вода может быть классифицирована по одной из этих категорий. Кислотность, нейтральность и щелочность — это только очень общие термины. Нам нужны более точные методы испытаний, чтобы знать степень каждого состояния. При испытании котловой воды важно понять, для чего проводится испытание.

A. ЩЕЛОЧНОСТЬ. Присутствие щелочности в пробе воды может быть связано

со многими различными веществами. Для упрощения, присутствие бикарбоната,

карбоната и гидроксида составляет щелочность воды.

Б. Р-ЩЕЛОЧНОСТЬ. Щелочность фенолфталеина (Р) (рН выше, чем 8,3) соответствует всей щелочности гидроксида и половине щелочности карбоната, что достаточно для нашей цели контроля. Бикарбонаты не показаны в этом испытании, так как они имеют рН менее 8,4.

B. М-ЩЕЛОЧНОСТЬ. Вся щелочность или М щелочность (величины рН выше

4,3) составляет сумму щелочности бикарбоната, карбоната и гидроксида.

Г. ТАБЛИЦА ОТНОШЕНИЙ ЩЕЛОЧНОСТИ

| | щелочность гидроксида | щелочность карбоната | щелочность бикарбоната |

| Р-щелочность = 0 | 0 | 0 | Равна общей |

| Р-щелочность меньше, чем 1/2 М-щелочности | 0 | Двукратная р-щелочность | М-щелочность минус двукратная р-щелочность |

| Р-щелочность равна 1/2 М-щелочности | 0 | Двукратная р-щелочность | 0 |

| * Р-щелочность выше, чем 1/2 М-щелочности | Двукратная Р-щелочность минус М-щелочность | Двукратная разница между М - и Р-щелочностью | 0 |

| Р-щелочность равна М-щелочности | Равна М-щелочности | 0 0 | 0 0 |

* Это нормальное отношение щелочности Зля котловой воды.

рН

рНрН раствора - это измерение концентрации активной кислоты или базы (щелочная составляющая) в растворе.

Чтобы дать точные определение, рН - это отрицательный логарифм концентрации иона водорода.

Более простые объяснения рН — это измерения относительной кислотности или щелочности воды. Иными словами, рН отражает, насколько вода кислотна или ще-лочна.

рН - это число между 0 и 14, которое отражает степень кислотности или щелочности.

Величина рН, равная 7, показывает нейтральность. рН ниже 7 показывает увеличение кислотности. рН выше 7 до 14 показывает увеличение щелочности.

р

Н - очень важный фактор для определения того, имеет ли вода тенденцию к коррозии или образованию накипи.

Н - очень важный фактор для определения того, имеет ли вода тенденцию к коррозии или образованию накипи. Вода с низким рН будет увеличивать коррозию оборудования.

- ПРОБЛЕМЫ

КОТЛОВОЙ ВОДЫ

Питательная вода, полученная путем дистилляции для употребления в котле, не является «чистой» даже при условии хорошей дистилляции. Еще хуже, если обычная вода берется с берега и используется как питательная вода. Эта вода будет содержать некоторые из элементов (загрязнителей), указанных в главе 5.

Проблемы возникнут, когда вода используется в котле. Типы проблем зависят от типа загрязнителей и в каких количествах они представлены.

Наиболее общими проблемами являются:

- КОРРОЗИЯ

-НАКИПЬ

- ПРИМЕСИ, ПЕРЕХОДЯЩИЕ В НОВЫЙ ЦИКЛ

3.1. КОРРОЗИЯ

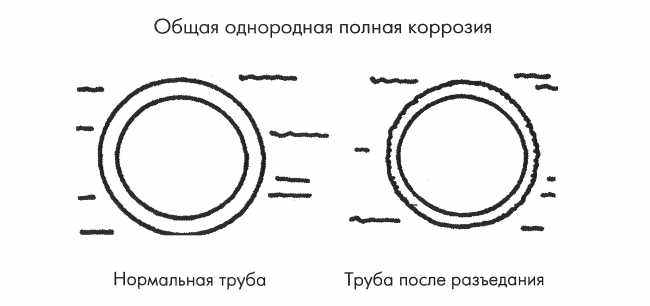

Процессы коррозии могут воздействовать на котел следующим образом: «Общее изнашивание» — полное уменьшение толщины металла и является общим для участков нагревательных поверхностей, таких как стенки труб котла. Это «утончение» труб котла часто встречается в котлах с открытыми питательными системами (в основном, вспомогательные котлы) без всякой защитной обработки. Пример изнашивания приведен на рисунке ниже.

Общее изнашивание труб котла

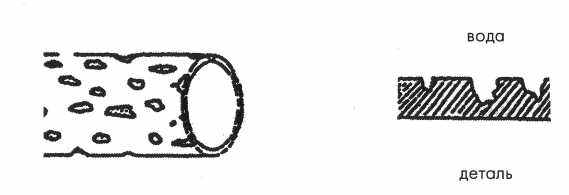

3.1.1. Питтинговая коррозия

«Питтинг» — самая серьезная форма коррозии со стороны воды и результат образования нерегулярных язв в поверхности металла как показано на рисунке ниже. Результаты питтинга обычно находят в корпусе котла вокруг линии уровня воды, и это в большинстве случаев вызывается плохими условиями хранения воды, когда котел закрыт на длительный период, и недостаточными удалениями примесей кислорода.

Коррозия, обусловленная кислородом Кислородный питтинг

Питтинговая коррозия

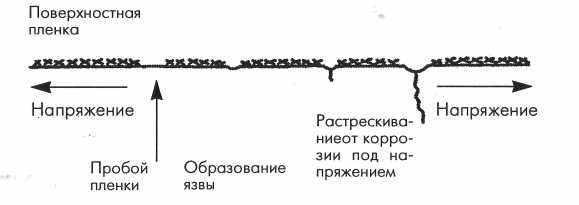

3.1.2. Коррозия под напряжением

Коррозия под напряжением

Растрескивание от «коррозии под напряжением» — это процесс, вызываемый совместным действием тяжелого напряжения и коррозийной окружающей среды. Этапы разрушения металла из-за коррозии под напряжением показаны ниже. Коррозия вызывается разрушением пленки поверхности, следующей за образованием коррозийной язвы, которая становится местом разрушения от коррозии под напряжением, в конечном счете приводя к механическому разрушению из-за превышения механической прочности металла. Эта форма коррозии часто наблюдается вокруг S-образного кольца в вертикальных вспомогательных котлах, когда возникают чрезмерные напряжения при плохих методах повышения пара.

3.1.3. Другие смежные проблемы

«Коррозионная усталость» случается, когда достаточно высокий уровень переменного напряжения вызывает разрушение металла. Это совместное действие коррозионной окружающей среды и циклического напряжения и дает в результате серию тонких трещин в металле. Это встречается в котлах с водяными трубками, когда нерегулярная циркуляция по трубкам в высокотемпературных зонах вызывает циклические напряжения.

«Каустическое растрескивание» является результатом контакта воды с концентрированной едкой щелочью и стали, которая не освободилась от напряжений, например, в заклепочных швах. Эта форма растрескивания встречается на границах между зернами. Сейчас она редко наблюдается, поскольку котлы как с низким, так и с высоким давлением обычно делаются из сварных конструкций и разгружены от напряжений.

«Каустическая коррозия» имеет место только в котлах высокого давления (свыше 60 бар), когда очень высокие концентрации гидроксида натрия (каустическая сода) вызывают пробой магнитного слоя и локализованную коррозию. Эта форма коррозии часто контролируется координированной программой обработки РО4.

«Водородная коррозия» — другая форма повреждения от коррозии, которая происходит в котлах со сверхвысоким давлением.

Какая бы форма коррозионного разъедания ни случилась, риск разрушения трубы или серьезного повреждения конструкции весьма очевиден, так как часто это ведет к значительным тратам при ремонте.

3.1.4. Факторы, влияющие на коррозию

1. рН Окиси металлов более растворимы по мере

понижения рН. Коррозия увеличивается.

2. Растворенные Хлорид и сульфат могут проникать в пассивную

частицы пленку из окиси металла, которая защищает

основной металл от коррозии.

3. Растворенные газы Двуокись углерода и H2S снижает рН и вызывает

кислотное разъедание. Кислород вызывает питтинговую коррозию.

4. Взвешенные Грязь, песок, глина и т.п. оседают и образуют

твердые частицы отложения, ускоряя появление различных

очагов коррозии.

- Микроорганизмы Способствуют появлению различных очагов коррозии.

- Температура Высокая температура увеличивает коррозию.

- Скорость Высокая скорость ускоряет эрозию/кавитацию.

- Медь Ионы меди покрывают стальные конструкции

и способствуют появлению питтинговой коррозии

3.2. НАКИПЬ

3.2. НАКИПЬПричины и действия

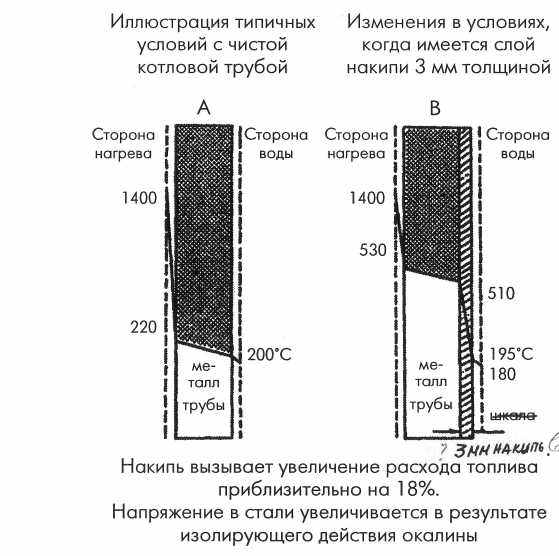

Если внутри котла есть накипь, имеется большой риск того, что материал котла будет перегреваться, приводя к разрушению трубы. Это также окажет влияние на эффективность работы котла.

Жесткость в питательной воде обычно создает проблемы, касающиеся работы котлов. Жесткость более 5 dH° (90 %о если речь идет о СаСО3) в питательной воде вызовет, по мере повышения температуры, увеличение в образовании отстоя в цистерне питательной воды. Если в цистерну питательной воды добавляются предотвращающие накипь химикаты, эта проблема будет осложняться, поскольку все осаждение отстоя будет происходить в цистерне питательной воды. Выступ всасывающей трубы линии питательной воды должен обычно находиться в 5-10 см выше дна. Однако, если питательная вода не очень чистая, отстой через некоторое время будет засасываться в трубопровод, и может случиться засорение. В современных центробежных насосах очень узкие лопатки могут быть заблокированы, что приведет насос к остановке. Наконец, существует риск «прилипания» клапанов и затем их блокировка.

Несмотря на тот факт, что котельная установка может быть снабжена системой очистки воды какого-либо сорта, всегда будет риск жесткости или другого типа загрязнения в питательной воде, потому что:

- Производительность системы обработки воды недостаточна.

- В системе обработки воды имеются дефекты.

- Конденсат засоряется:

а. Посредством протечек в теплообменнике;

б. Посредством смазочного масла.

Ежедневный анализ качества питательной воды поможет вовремя принять меры, чтобы предотвратить нарушения нормы.

Жесткость в котловой воде неизбежно приведет к образованию накипи; скорость такого образования будет зависеть от состава и качества жесткости, от температурных условий в котле и от циркуляции в котле.

Увеличенная теплотворная способность поверхности означает увеличенное производство пузырьков пара, которые снова заставят котловую воду «проходить» участок на нагревающей поверхности (где формируются пузырьки пара), и это место таким образом будут также «проходить» соли, создающие жесткость, и коррозионные соли в котловой воде. Кроме того, самые обычные жесткие соли менее растворимы при повышении температуры.

Это объясняет, почему самое большое количество ржавчины всегда можно найти там, где температура нагревающей поверхности будет наивысшей.

Накипь, образованная именно в этой точке, означает, что критическая температура материала котла будет быстро достигнута и что повреждение котла неизбежно.

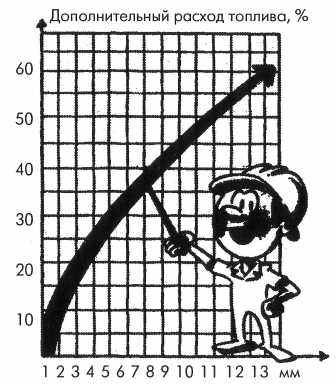

Дополнительный расход топлива в % в зависимости от толщины накипи. Кривая средних величин. Разница в результатах испытаний может объясняться разницей в составе накипи (пористая - твердая).

3.3. ЛЕТУЧИЕ ПРИМЕСИ

Летучие примеси - это любое загрязнение, которое уходит из котла вместе с паром.

Примеси могут быть: Действия примесей:

Твердыми Отложения в невозвратных клапанах

Жидкими Отложения в клапанах управления

Парообразными Отложения в перегревателях

Отложения на турбине

Примеси в перегревателях могут способствовать разрушению из-за перегрева. Турбины имеют склонность к повреждению данными примесями, так как твердые частицы в паре могут вызвать эрозию турбинных двигателей. Когда большие объемы жидкости переносятся с паром, термический и механический удар может вызвать тяжелое повреждение.

Причина летучих примесей: ХИМИЧЕСКИЕ:

МЕХАНИЧЕСКИЕ: ОБРАЗОВАНИЕ ПЕНЫ:

Унос жидкости паром Высокие хлориды

Внезапное изменение нагрузок Высокие TDS

Конструкция котла Высокая щелочность

Продувка нагара Взвешенные частицы

Высокий уровень воды Масло

Кремнезем

Самая общая форма образования ржавчины (корки) происходит от этих примесей. Изготовители котлов обуславливают максимально допустимую соленость котловой воды (как правило, при 0,4°Ве = 4000 мг солей, растворенных на литр). Если эта величина превышается, есть риск, что размер нормальных пузырьков не будет сохранен; будут образовываться пузырьки большего размера, и турбулентность на поверхности воды увеличится и вызовет пенообразова-ние. Пена может переноситься паром частично, когда максимальна генерация пара, что заставляет котловую воду (содержащую едкий натр и соль) пройти в паровые трубы.

Содержание кремниевой кислоты важно для котлов с высоким давлением. Кремниевая кислота в своей летучей форме может уноситься паром и осаждаться на турбинных лопастях, например, на которых она образует очень плотную накипь типа фарфора.

Однако не только химический состав может стать причиной летучих примесей. Обстоятельства, такие, как периодические перегрузки, периоды слишком высокого уровня воды (или более точно: слишком малого объема пара), — это только две из самых обычных причин.

Наконец, загрязнение от конденсата, такое, как масло из катушек подогревателя, если они протекают, является очень обычной причиной уноса жидкости паром

4. ТИПЫ КОТЛОВ

ЧТО ТАКОЕ КОТЕЛ?

Котел - это стальной сосуд под давлением, в котором вода под давлением превращается в пар путем применения сгорания. Другими словами, это просто тепло обменник, который использует лучистую теплоту и горячие дымовые газы, освобожденные от сгорания топлива, для генерации пара и горячей воды для отопления и обработки грузов.

Имеется два типа: огнетрубные паровые котлы и водотрубные паровые котлы.

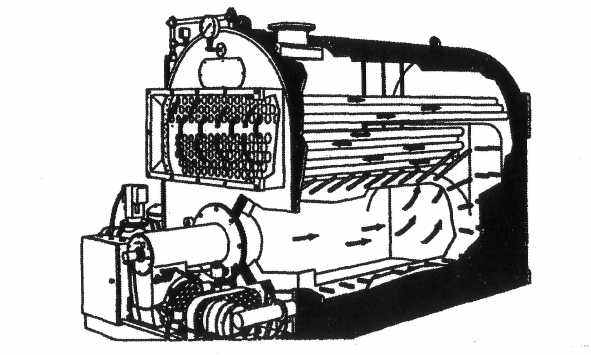

4.1. ОГНЕТРУБНЫЙ ПАРОВОЙ КОТЕЛ

Горячие дымовые газы протекают внутри труб, которые погружены в воду в

корпусе котла.

Давление приблизительно до 10 бар.

Производительность до 14 тонн пара в час.

Может встретить широкие и внезапные колебания нагрузки из-за больших

объемов воды.

Обычно рассчитан на высокое давление.

4.2. ВОДОТРУБНЫЙ ПАРОВОЙ КОТЕЛ

Вода течет по трубам, которые окружены газообразными продуктами сгорания

в корпусе котла.

Обычно рассчитан в тоннах пара/час.

Используется для пара высокого давления.

Высокая производительность.

Котлы имеют шесть основных частей:

- Горелка.

- Камера сгорания.

- Секция конвекции.

- Дымовая труба.

- Воздушные вентиляторы.

- Органы управления и арматура.

Т

ипичный котлоагрегат. Котлоагрегаты включают сосуд под давлением, горелку, все органы управления, воздушные вентиляторы и изоляцию. Котел испытывается на заводе изготовителя и доставляется заказчику готовым к использованию с установленными топливными линиями, трубопроводами и электрическими соединениями.

ипичный котлоагрегат. Котлоагрегаты включают сосуд под давлением, горелку, все органы управления, воздушные вентиляторы и изоляцию. Котел испытывается на заводе изготовителя и доставляется заказчику готовым к использованию с установленными топливными линиями, трубопроводами и электрическими соединениями. Типичный шотландский морской огнетрубный паровой котел

4.3. ОГНЕТРУБНЫЕ КОТЛЫ

Конструкция с мокрой задней стенкой

Имеется водяная стена на задней стенке котла в районе, где газообразные продукты сгорания меняют направление, чтобы попасть в трубы.

Конструкция с сухой задней стенкой

В

место водяной стены на задней стенке используется огнеупорный материал. Упрощается уход за внутренней частью котла, но замена огнеупорного материала дорого стоит, а перегрев и растрескивание концов труб на входе прохода возвратных газов часто создают проблемы.

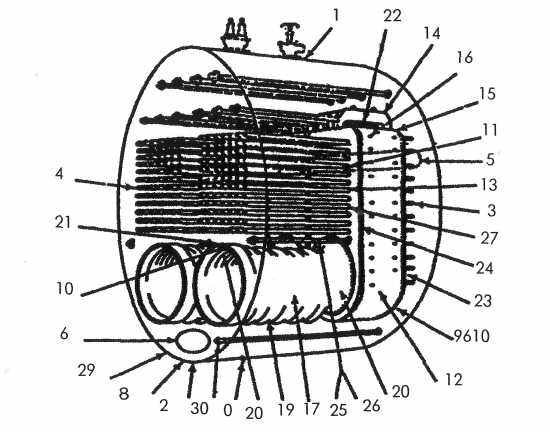

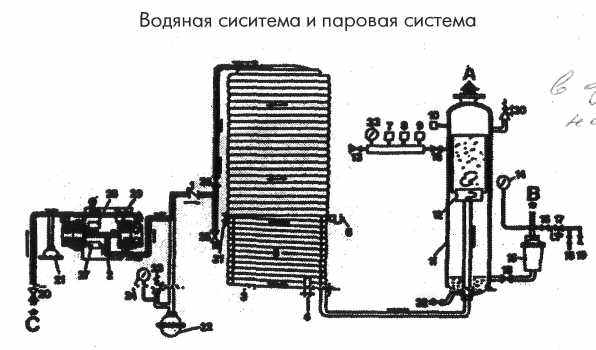

место водяной стены на задней стенке используется огнеупорный материал. Упрощается уход за внутренней частью котла, но замена огнеупорного материала дорого стоит, а перегрев и растрескивание концов труб на входе прохода возвратных газов часто создают проблемы.| 1. Контрольный клапан. | 19. Испытательный клапан. |

| 2. Водяной насос. | 20. Клапан входа питательной воды. |

| 3. Нагревательный змеевик. | 21. Входная уравнительная камера. |

| 4. Продувка сажи. | 22. Выходной снуббер. |

| 5. Камера сгорания. | 23. Предохранительный клапан. |

| 6. Конечный выключатель давления. | 24. Манометр давления подачи. |

| 7. Выключатель кольцевого терморегулятора. | 25. Нагревательная катушка клапана продувки. |

| 8. Модуляционный выключатель давления. | 26. Нагревательная катушка впускного. |

| 9. Выключатель парового давления (вкл/выкл). | 27. Соленоид водяного насоса (высокий/низкий). |

| 10. Вспомогательный терморегулятор. | 28. Соленоид водяного насоса (вкл/выкл). |

| 11. Сепаратор. | 29. Водяной насос с выключателем уровня накачки. |

| 12. Отделяющее сопло. | 30. Предохранительные клапаны. |

| 13. Контрольный калибр. | 31. Кольцевой терморегулятор. |

| 14. Манометр пароотделителя. | 32. Сепаратор клапана продувки. |

| 15. Пароотделителъ. | 33. Манометр парового давления. |

| 16. Запорный клапан | А. Выход пара. |

| 17. Автоматический продувочный клапан. | Б. К теплому ящику или возвратному приемнику. |

| 18. Клапан пароотделителя. | В. Снабжение питательной водой. |