Резцы (гребенки), имеющие наибольшее применение, и резьбонакатные головки с роликами к ним, как один из самых перспективных и производительных видов инструмента

| Вид материала | Литература |

- Заключение, 110.93kb.

- Театр один из самых древних видов зрелищного искусства. Его история насчитывает более, 47.73kb.

- Краска один из самых необходимых материалов при ремонте. Ее окрашивают стены, потолки,, 644.37kb.

- Методика проектирования инструмента. Содержание рабочего чертежа на него. Формы, геометрия, 172.74kb.

- А, роста и продуктивности нетрадиционных видов птицы представляет собой одну их интересных, 493.97kb.

- А. А. Эрли Красноярский государственный педагогический университет им. В. П. Астафьева,, 64.58kb.

- Задачи: познакомить с краткой историей возникновения инструмента; рассказать о самых, 92.97kb.

- Московский международный дом музыки концерты декабря, 72.69kb.

- Рекомендации для расчета режущего инструмента при выполнении дипломного и курсового, 204.72kb.

- Е. Ю. Захарова применение инструмента факторинга в процессе обновления парка воздушныхсудов, 42.04kb.

ОБЛАСТЬ ПРИМЕНЕНИЯ РЕЗЬБОНАКАТНЫХ ГОЛОВОК

Основное преимущество накатывания резьбы резьбонакатными головками—возможность их использования па универсальных металлорежущих станках и автоматах, что увеличивает производительность операции на метрических резьбах в четыре-пять раз по сравнению с нарезанием резьбонарезной головкой и на трапецеидальных резьбах в 10—12 раз по сравнению с нарезанием резьбовым резцом. Это обеспечивается главным образом за счет более высоких скоростей накатывания (30—90 м/мин), а также за счет накатывания резьбы за один проход и отсутствия свинчивания при обратном ходе.

Накатывание резьбы может осуществляться на любых материалах, в том числе труднообрабатываемых, способных подвергаться пластическим деформациям и характеризующихся относительным удлинением не менее 8%, твердостью до НRС 35—40.

При накатывании обеспечиваются:

высокие степени точности резьбы: 4—5-я при работе тангенциальными головками, 6—7-я при накатывании головками с осевой подачей метрических резьб и 7—8-я при накатывании головками с осевой подачей трапецеидальных резьб;

шероховатость поверхности профиля резьбы Ra≤1,25 мкм;

повышение прочности деталей с накатанной резьбой на 25—30% и износостойкости поверхностного слоя резьбы.

Резьбонакатные ролики имеют в десятки раз большую стойкость по сравнению с резьбонарезными инструментами; применительно к конструкционным сталям с Ơв≤750 МПа стойкость роликов при накатывании метрических резьб—2000—3000 пог. м резьбы, при накатывании трапецеидальных резьб с шагом 4—6 мм—800—1000 пог. м и с шагом 6—10 мм—400—800 пог. м.

Широко применяемый инструментальный материал для резьбонакатных роликов—сталь Х12М, а наиболее оптимальный—легированная сталь 6Х6ВЗМФС (ГОСТ 5950—73), разработанная ВНИИ и имеющая по сравнению со сталью Х12М большую (в 1,5 раза) прочность при изгибе и износостойкость. Разница в стойкости роликов из сталей 6Х6ВЗМФС и Х12М может достигать десяти и более раз в зависимости от физико-механических свойств накатываемого материала: она тем выше, чем больше твердость обрабатываемого материала и чем больше возникающие при накатывании усилия.

КОНСТРУКЦИИ РЕЗЬБОНАКАТНЫХ ГОЛОВОК

Резьбонакатные головки типа ВНГН предназначены для накатывания наружной метрической резьбы диаметром 4—52 мм и применяются на болторезных, сверлильных стайках и автоматах как вращающиеся, на токарных и револьверных станках—как невращающиеся.

Московский завод режущих инструментов «Фрезер» серийноизготовляет головки типа ВНГН четырех типоразмеров: ВНГН-2, ВНГН-3, ВНГН-4, ВНГН-5.

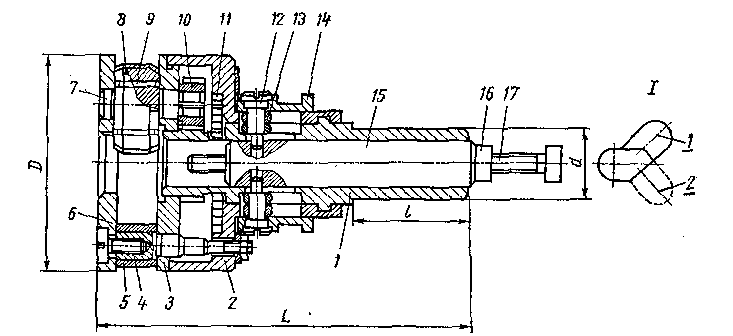

Рис. 15. Резьбонакатная головка типа ВНГН-3: 1 — паз корпуса; 2 — паз хвостовика

Резьбонакатная головка типа ВНГН-3 [19] для накатывания резьб диаметром 8—16 мм (рис. 15) состоит из хвостовика 1, на котором установлены корпус 2 и кольцо 3, закрепленное на корпусе колонками 4. Между кольцом 3 и крышкой 6 установлены проставочиые втулки 5 и эксцентриковые оси 7, расположенные под углом, равным приблизительно углу подъема накатываемых резьб, на которых установлены резьбонакатные ролики 8, имеющие на наружной поверхности кольцевые профильные витки. Между осями 7 и роликами 8 расположены игольчатые ролики 9. На задней цилиндрической ступени эксцентриковых осей установлены шестерни 10, которые находятся в зацеплении с зубчатым венцом хвостовика 1.

Раскрывающий механизм резьбонакатной головки скомбинирован из двух пар коленообразных пазов, изготовленных в хвостовике 1 и корпусе 2, в которых помещены пальцы 12 и ролики 13. Пальцы 12 установлены в отверстиях кольца выключения 14 и сердечника 15, в котором размещен упорный винт 17, закрепляемый контргайкой 16.

В момент работы заготовка подается в зону накатывания и при достижении упорного винта 17 перемещает его вдоль оси головки вместе с сердечником 15, пальцами 12 и роликами 13 до тех пор, пока ролики 13 сойдут с продольного участка коленообразных пазов на винтовой участок и при помощи пружины 11, присоединенной к корпусу 2 и хвостовику 1, корпус совместно с накатной частью повернется относительно хвостовика. При этом ролики 3, находясь на эксцентриковых осях 7, отойдут от оси головки, и ее можно свободно без свинчивания отвести в исходное положение.

Возврат головки в рабочее положение осуществляется путем перемещения кольца выключения 14 по направлению к переднему торцу головки под действием вилки, установленной на станке, или рукояткой, ввернутой в корпус 2.

Регулирование длины накатываемой резьбы осуществляется за счет изменения положения внутреннего упора 17, а диаметра—путем поворота кольца 3 и крышки 6 относительно корпуса 2 при освобожденных гайках.

Основное конструктивное отличие описанной разьбонакатной головки от резьбонакатной головки фирмы Fеttе (ФРГ) заключается в механизмах открытия и закрытия головки: у головки фирмы Fеttе этот механизм представляет собой простой зубчатый замок, а у головок типа ВНГН—два перекрещивающихся коленообразных винтовых паза, изготовленных в корпусе и хвостовике, что обеспечивает большую надежность и долговечность конструкции механизма открывания головок.

Резьбонакатные головки типа ВНГН — трап. предназначены для накатывания на токарных, револьверных и болторезных станках трапецеидальных правых и левых резьб диаметром 16—42 мм с максимальным шагом 6 мм и длиной до 500 мм [20].

Московский завод режущих инструментов «Фрезер» изготовляет серийно четыре типоразмера головок (правые и левые): ВНГН —трап. 1, ВНГН—трап. 2, ВНГН—трап. 3, ВНГН—трап. 4.

Данные головки являются разновидностью головок ВНГН и имеют следующие отличия; сердечник выполнен в виде гильзы на конце с внутренней резьбой, в которую ввернута заглушка с упорным винтом, на конце которого установлены контргайки; зубчатый венец хвостовика заменен зубчатым колесом, закрепленным шпонкой; на цилиндрической шейке хвостовика установлено кольцо со штифтом и сухарем, служащим опорой для пружины.

Головка регулируется на заданный размер накатываемой резьбы регулировочными винтами.

Резьбонакатные головки типа ВНГТ являются также разновидностью головок типа ВНГН и предназначены для накатывания резьбы на тонкостенных водогазопроводных трубах (ЧМТУ УкрНИТИ 576—64) диаметром 1/2—2" на токарных, револьверных, болторезных и трубонарезных станках.

Серийный выпуск этих моделей головок освоен Московским заводом режущих инструментов «Фрезер».

На базе резьбонакатных головок типа РНГТ во ВНИИ разработаны резьбонакатные головки для накатывания резьб на сплошных изделиях диаметром 90—140 мм с максимальным шагом накатываемой резьбы 4 мм, головки для накатывания наружных конических резьб на геологоразведочных трубах диаметром 42—52 мм и малогабаритные резьбонакатные головки для накатывания цилиндрических резьб на сплошных изделиях диаметром 3—50 мм с максимальным шагом накатываемой резьбы 2 мм. Данные резьбонакатные головки внедрены на ряде машиностроительных заводов страны.

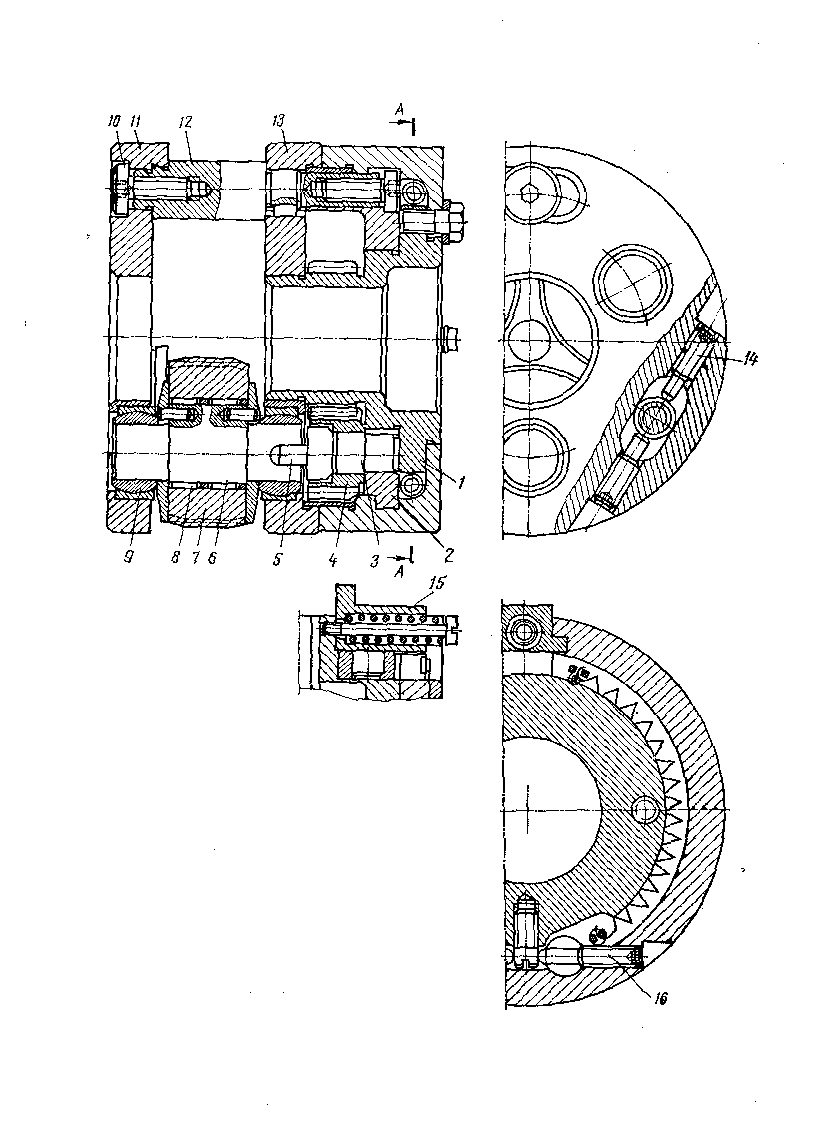

Универсальные резьбонакатные головки типа ГУР [23] предназначены для накатывания наружных треугольных и трапецеидальных одно- и двухзаходных правых и левых резьб диаметром 12—90 мм с шагом до 10 мм на универсальных токарных и револьверных станках (рис. 17).

Разработано четыре типоразмера головок: ГУР-4, ГУР-5, ГУР-5А, ГУР-6.

Принципиальная конструктивная особенность головок — возможность изменения угла установки роликов относительно оси головки, что позволяет регулировать накопленную ошибку шага нарезаемой резьбы.

На цилиндрической шейке центрального зубчатого колеса 1 головки типа ГУР-5 установлена задняя крышка 2 с запрессованными осями 3, на которых установлены зубчатые колеса 4, находящиеся в зацеплении с центральным зубчатым колесом 1. Зубчатые колеса 4 связаны крестовинами 5 с эксцентриковыми осями 6, на которых установлены резьбонакатные 7 и игольчатые 8 ролики. Передняя и задняя цапфы эксцентриковых осей базируются на шарнирных подшипниках 9 типа ШЗО (ГОСТ 3635—54). Использование таких подшипников в качестве поворотных элементов значительно упрощает изготовление головок и обеспечивает их жесткость. Шарнирные подшипники 9 размещены в крышке 11 и кольце 13, которые скреплены винтами 10 посредством трех колонок 12. Поворот крышки 11 относительно кольца 13 изменяет угол установки резьбонакатных роликов относительно оси головки, что достигается вращением двух регулировочных винтов 14.

Резьбонакатная головка регулируется на заданный диаметр накатываемой резьбы с помощью двух регулировочных винтов 16.В конце рабочего хода она раскрывается под действием упора, закрепленного на станине станка. После накатывания резьбы заданной длины ползун 15 останавливается, а головка продолжает движение вдоль оси изделия до выхода ролика ползуна из паза задней крышки.

Далее под действием пружины 17 накатная часть головки поворачивается относительно центрального зубчатого колеса 1, тем самым резьбонакатные ролики отводятся от оси головки, и ее можно свободно без свинчивания возвратить в исходное положение. Закрытие головки осуществляется рукояткой, ввернутой в кольцо 13.

Рис. 17. Универсальная резьбонакатная головка типа ГУР-5 для накатывания наружных резьб диаметром 22—52 мм

Резьбонакатные головки типа ГУР просты в эксплуатации, требуют незначительное время на регулировку и переналадку. Головки внедрены на многих предприятиях.

Головка для накатывания конической резьбы разработана (конструкция ВНИИметмаш) для накатывания резьбы на бурильных трубах (ГОСТ 631—75), предварительно проточенных на конус [24].

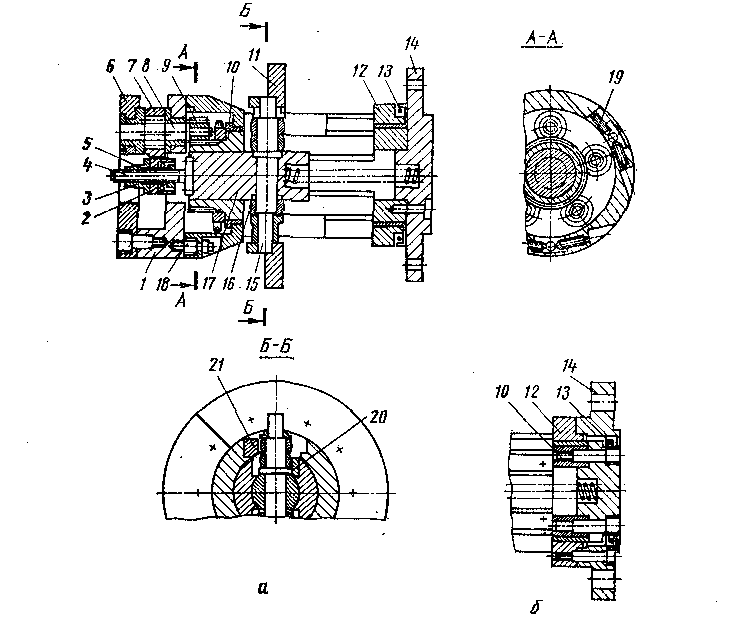

Резьбонакатная головка (рис. 18) разработана для трубонарезных станков

Рис. 18. Головка для накатывания конической резьбы

модели 9123, Пять резьбонакатных роликов 7 установлены на игольчатых подшипниках на эксцентриковых осях 5, которые поворачиваются в дисках 1 и 6 (диск 1 прикреплен к корпусу 12 шпильками 18). Головка на размер накатываемой резьбы регулируется винтами 19.

В отверстие корпуса на подшипниках скольжения установлено находящееся в зацеплении с зубчатыми колесами 9 центральное зубчатое колесо 10, которое может поворачиваться относительно корпуса на угол, величину которого определяют с учетом поворота эксцентриковых осей на 180°. В отверстии центрального зубчатого колеса расположен шток 17 с пальцем 15, на котором установлены сферические подшипники 16 и упорный диск 11.

Контакт сферических подшипников с опорными планками 20, находящимися в продольном пазу центрального колеса, и копиром 21, установленным в продольном пазу корпуса, осуществляется под действием пружины 13, при накатывании резьбы—под действием усилий, возникающих в процессе обработки.

На штоке 17 расположены оси 4 с резьбой, головка 8 и упорный фланец 8, который может вращаться благодаря наличию упорного подшипника 2.

Фланец 14, который служит для закрепления головки к шпинделю станка, можно соединить неподвижно с корпусом 12 или с колесом 10; подвижным может быть корпус с дисками либо центральное колесо. При этом эксцентриковые оси могут поворачиваться по часовой стрелке или против нее (если смотреть на головку со стороны дисков). Подвижные элементы и направление вращения эксцентриковых осей определяют конструктивное исполнение головок, для которых принцип радиального перемещения резьбонакатных роликов одинаков, а усилия, действующие на сферические подшипники и копир, различны по величине.

Конструкция головки может иметь два исполнения. В головке первого исполнения (рис. 18, а) корпус выполнен подвижным, а фланец 14 прикреплен неподвижно к центральному колесу 10. В головке второго исполнения (рис. 18,6) подвижным выполнено центральное колесо, а фланец 14 неподвижно прикреплен к корпусу 12. Эксцентриковые оси в головке первого исполнения в процессе накатывания правой резьбы поворачиваются по часовой стрелке, а эксцентриковые оси головки второго исполнения—против часовой стрелки.

По длине резьбы головку настраивают путем осевого перемещения упорного фланца 3, а по диаметру—углового перемещения дисков 6 и 1 относительно корпуса 12 (с помощью винтов 19).Шпильки 18 при этом должны быть ослаблены. Конусность резьбы задают с помощью сменного копира 21.

При работе конец трубы закрепляют в специальном зажимном устройстве станка и подают вращающуюся головку с усилием осевого подпора на обточенный заранее на конус конец трубы. Резьбонакатные ролики, захватив заготовку, перемещатся в осевом направлении вместе с суппортом. В это время шток 17 вместе с пальцем 15 останавливаются, так как фланец 3 упирается в конец трубы. При осевом перемещении корпуса 12 с копиром 21 относительно пальца 15 последний (для головки первого исполнения) поворачивается на угол, определяемый профилем копира 21. В головке второго исполнения поворачиваются центральное колесо, зубчатые колеса 9 и эксцентриковые оси 8. Поворот эксцентриковых осей обеспечивает радиальное перемещение резьбонакатных роликов, которое задается копиром и согласовывается с осевым перемещением головки.

После накатывания резьбы заданной длины головка автоматически раскрывается (так как сферический подшипник попадает на участок копира с большим углом наклона), а затем принимает первоначальное положение благодаря тому, что упорный диск 11 взаимодействует с неподвижными упорами, установленными на станке, а корпус или центральное колесо, перемещаясь в осевом направлении, одновременно поворачивается (под действием усилий, возникающих при взаимодействии подвижного копира с неподвижным сферическим подшипником).

Во ВНИИметмаше разработаны головки двух типоразмеров—РНГВ-73 для накатывания резьб длиной до 67 мм на бурильных трубах диаметром 73 мм и РНГВ-114 для накатывания резьб длиной 86 мм на трубах диаметром 114 мм; конусность резьбы 1/16, шаг 3,175 мм.

Резьбонакатные ролики для этих головок взаимозаменяемы. Они прошли промышленные испытания на Первоуральском новотрубном заводе.

При накатывании резьбонакатными головками производительность станка увеличилась в 1,4 раза по сравнению с производительностью этих же станков при использовании трубонарезных патронов ТН4К, однако при накатывании трудоемкость обработки концов труб несколько выше, чем при нарезании.

Основные недостатки резьбонарезных головок:

1) накатывание головкой резьбы только одного диаметра;

2) отсутствие регулировки конусности, которая получается за счет копира, имеющего сложный и нетехнологичный для изготовления профиль;

3) относительно большие габариты головок (масса 200—215 кг).

Малогабаритная резьбонакатная головка модели РНГТМ-1 предназначена для накатывания резьб диаметром 3—10 мм.

В центральном отверстии корпуса помещена контргайка специальной формы, жестко фиксирующая упорный винт. На корпусе установлены втулка и кольцо выключения, состоящее из задней крышки и кольца, в отверстиях которого размещены пальцы. На передней части корпуса базируется регулировочное кольцо, в резьбовых отверстиях которого закреплены колонки с проставочными втулками.

Резьбонакатная часть головки состоит из резьбонакатных роликов, установленных на осях, которые базируются в отверстиях кулачков. Кулачки имеют две жесткие опоры в виде цилиндрических хвостовиков и установлены в отверстиях передней части корпуса и передней крышки. В отверстиях верхней части кулачков расположены ползуны, которые своим квадратным концом входят в пазы регулировочного кольца. В коленообразных винтовых пазах корпуса на пальцах установлены ролики. От осевого перемещения втулка удерживается пружинным кольцом. В центральном отверстии корпуса установлен сердечник, в который ввернут упорный винт.

Для настройки на заданный размер резьбы необходимо посредством регулировочных винтов повернуть через штифт регулировочное кольцо относительно втулки, т. е. сблизить или развести резьбонакатные ролики. Открытие головки в конце накатывания производятся пружинами, воздействующими на штифты.

Резьбонакатная головка модели РНГТМ-1 работает так же, как и головки модели РНГТ. Головка может быть использована в работе как вращающаяся и как стационарная (невращающаяся). При относительно небольших габаритах головка охватывает больший диапазон диаметров накатываемых резьб по сравнению с серийно изготовляемыми головками модели ВНГН.

Испытания головки показали стабильную работу, что позволяет рекомендовать ее для использования в промышленности.

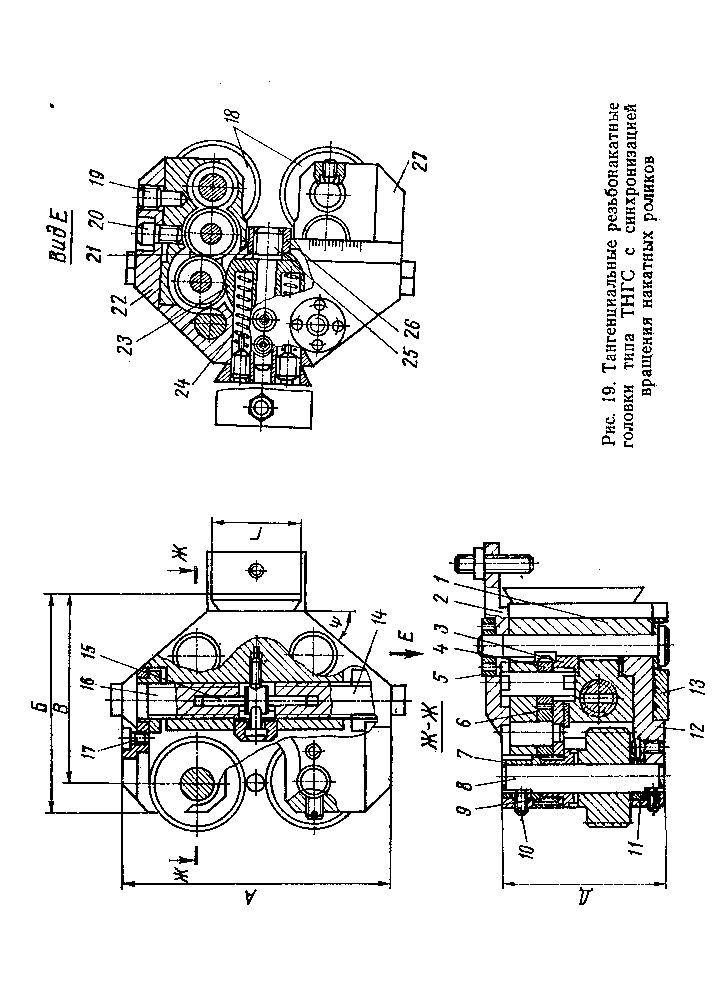

Тангенциальные резьбонакатные головки типа ТНГС, разработанные ВНИИ с синхронизацией вращения накатывающих роликов [25, 26], обеспечивают получение окончательно обработанных резьбовых деталей небольшой длины на автоматическом токарном оборудовании. При этом процесс накатывания не выделяется в отдельную операцию, требующую применения специализированных резьбонакатных станков.

Резьбонакатная головка (рис. 19) состоит из корпуса 1, в пазах которого установлены удерживаемые прижимными планками 13 и 2 ролико держатели 12 и 3, в которых на твердосплавных осях 8 установлены реэьбонакатные ролики 18 с винтовой резьбой. Возникающее при накатывании осевое перемещение роликов воспринимается твердосплавными втулками 11.

В торцовые шпоночные пазы резьбонакатных роликов входят выступы зубчатого колеса 9, фиксируемого от осевого перемещения бронзовыми втулками 7. От поворота и продольного перемещения твердосплавные оси 8 удерживаются винтами 10. Резьбонакатные ролики связаны между собой механизмом синхронизации их вращения, включающим зубчатые колеса 4. 6, 9 и центральное колесо 21, установленное на компенсаторе 23, в пазы которого входят пружины 24. Центральное колесо с компенсатором может поступательно перемещаться при вращении центральной оси 25 в резьбовом отверстии опоры 26. Такое перемещение вызывает поворот кинематически связанных с ним резьбонакатных роликов, благодаря чему достигается их точная настройка по шагу обрабатываемой резьбы.

Настройка инструмента на диаметр накатываемой резьбы производится вращением винтов 16 и 14 с правой и левой резьбой, связанных между собой крестовиной 15. Вращение этих винтов приводит к радиальному перемещению роликодержателей с роликами, т. е. к изменению диаметра накатываемой резьбы. Инструмент настраивается при отжатых стопорных винтах 17 и гайках 5.

Тангенциальные резьбонакатные головки модели ТНГС позволяют регулировать конусность обрабатываемой резьбы поджатием или ослаблением регулировочных винтов 19 с последующей фиксацией положения роликодержателей стопорными винтами 20, установленными с двух сторон резьбонакатной головки в верхней и нижней опорных планках 22 и 27.

Перед установкой головки на станок с помощью установочного шаблона с микрометрическим винтом настраивается длина рабочего хода поперечного суппорта станка.

Изготовление тангенциальных резьбонакатных головок модели ТНГС двух типов (ТНГС-1, ТНГС-2) освоено Московским заводом режущих инструментов «Фрезер».

Головки внедрены на промышленных предприятиях при изготовлении резьб степеней точности до 4h (ГОСТ 16093—70) при шероховатости поверхности в пределах Ra≤0,63 мкм (ГОСТ 2789—73). Головки обеспечивают в сочетании с высокой точностью и эксплуатационной надежностью инструмента возможность изготовления на автоматическом токарном оборудовании широкой номенклатуры деталей с цилиндрической и

конической, правой и левой резьбами из разнообразных материалов. в том числе труднообрабатываемых.

Годовой экономический эффект от внедрения одного комплекта роликов — не меньше 1000 руб.

Тангенциальная резьбонакатиан головка типа ТНГН-2 разработана и серийно изготовляется московским заводом режущих инструментов «Фрезер» [27] для накатывания наружных резьб диаметром 6—14 мм.

Резьбонакатная головка (рис. 20) состоит из державки 1 с планкой 2, закрепленной винтом 3, который, кроме того, удерживает от выпадания ось 4. В отверстии державки 1 на оси 4 установлен корпус 5, который выставляется по оси головки винтом 6 и фиксируется гайкой 7. В отверстиях корпуса 5 друг против друга на эксцентриковых осях 8 установлены резьбонакатные ролики 9 с многозаходной резьбой. Вращение резьбонакатных роликов относительно друг друга не синхронизировано. От осевого перемещения резьбонакатные ролики 5 удерживаются опорными шайбами 10 и 15, которые отпроворота зафиксированы винтом 11 и штифтом 14. Для свободного вращения резьбонакатных роликов 9 между ними и эксцентриковыми осями 8 расположены игольчатые ролики 12, между которыми установлено проставочное кольцо 13. Звездочка 16 и винт 17 предотвращают поворот эксцентриковых осей 8 в процессе накатывания.

В процессе накатывания тангенциальными головками с поперечной подачей неизбежны небольшие осевые перемещения резьбонакатных роликов и головки. Для уменьшения этого в головке предусмотрены тарельчатые пружины 18 и 19. установленные на оси 4 и эксцентриковой оси 8.

Для установки резьбонакатной головки в различные модели станков, автоматов и полуавтоматов державка резьбонакатной головки может иметь два исполнения: при первом (см. рис. 20, а) — державка выполняется прямоугольного сечения; при втором (см.рис.20,б)—державка имеет «ласточкин хвост» с установочной планкой 2, закрепленной на державке винтом 23, что позволяет регулировать расположение головки в осевом направлении винтом 22