Резцы (гребенки), имеющие наибольшее применение, и резьбонакатные головки с роликами к ним, как один из самых перспективных и производительных видов инструмента

| Вид материала | Литература |

- Заключение, 110.93kb.

- Театр один из самых древних видов зрелищного искусства. Его история насчитывает более, 47.73kb.

- Краска один из самых необходимых материалов при ремонте. Ее окрашивают стены, потолки,, 644.37kb.

- Методика проектирования инструмента. Содержание рабочего чертежа на него. Формы, геометрия, 172.74kb.

- А, роста и продуктивности нетрадиционных видов птицы представляет собой одну их интересных, 493.97kb.

- А. А. Эрли Красноярский государственный педагогический университет им. В. П. Астафьева,, 64.58kb.

- Задачи: познакомить с краткой историей возникновения инструмента; рассказать о самых, 92.97kb.

- Московский международный дом музыки концерты декабря, 72.69kb.

- Рекомендации для расчета режущего инструмента при выполнении дипломного и курсового, 204.72kb.

- Е. Ю. Захарова применение инструмента факторинга в процессе обновления парка воздушныхсудов, 42.04kb.

Для нарезания внутренних резьб диаметром 36—130 мм предназначены головки типа РНГВ, которые с успехом заменяют метчики и резцы.

Головки более производительны, чем метчики. Это объясняется тем, что скорость резания при работе головками — до 20 м/мин, в то время как при работе метчиками—8—15 м/мин и время для отвода головки из изделия намного меньше, чем для отвода метчиков, так как головка не вывертывается, а выводится.

Все более широкое распространение получает процесс охватывающего резьбофрезерования.

Новые станки, работающие охватывающими резьбовыми гребенчатыми фрезами, по своей конструкции напоминающими гребенки винторезных головок, дают возможность увеличить производительность труда в два-три раза по сравнению со станками, работающими фрезами внешнего касания, и получить резьбу шестой степени точности.

Наиболее производительный и прогрессивный способ образования резьбы — накатывание.

Приближенно соотношение производительности некоторых распространенных методов образования резьбы шестой степени точности характеризуется следующими коэффициентами: нарезание круглыми плашками—1,0, нарезание головками и гребенками из быстрорежущей стали—2,5; нарезание твердосплавными резцами (гребенками) методом последовательных проходов—4,0, накатывание головками с круглыми роликами с осевой подачей—10,0.

Накатывание резьбы следует применять в тех случаях, когда обрабатываемый материал способен подвергаться пластическим деформациям.

Основные преимущества этого метода—большая производительность за счет высоких скоростей накатывания (30—90 м/мин) и отсутствия свинчивания головки с изделия при обратном ходе, высокая точность (4—6 степени) и низкая шероховатость поверхностей накатанной резьбы, возможность образования резьбы на тонкостенных деталях без предварительного снятия припуска и на некоторых труднообрабатываемых материалах, что по сравнению с нарезанием увеличивает производительность в десятки раз.

Одно из основных направлений работ в области накатывания - создание универсальных рсэьбонакатных головок применительно к существующему универсальному оборудованию или к специальным станкам, применяемым в трубной промышленности.

В большинстве случаев создание и применение головок намного эффективней, чем создание специальных станков.

В настоящее время серийно изготовляют резьбонакатные головки следующих типов: ВНГН для накатывания метрических резьб Ø 8—52 мм; ВНГН трап. для накатывания трапецеидальных резьб Ø 16—42 мм; ВНГТ для накатывания резьб Ø 1/2—2″ труб. на водогазопроводных тонкостенный трубах; РНГТ для накатывания резьб Ø 1/2—3" как на водогазопроводных трубах, так и на сплошных изделиях; ТНГС (тангенциальная) для накатывания резьб Ø 6—48 мм.

Метод резьбовыдавливания метчиками-раскатниками и плашками имеет весьма узкую область применения, в основном при обработке материалов с относительным удлинением не менее 8% и пределом прочности σВ≤600 МПа. Такими свойствами обладают низкоуглеродистые стали, цветные металлы и сплавы (медь, бронза, деформируемая латунь, алюминиевые, магниевые и цинковые сплавы). При работе на таких материалах резьбовыдавливающие метчики н плашки обеспечивают увеличение стойкости по сравнению с режущим инструментом в несколько раз.

КОНСТРУКЦИИ МЕТЧИКОВ

ВЫСОКОПРОИЗВОДИТЕЛЬНЫЕ ГАЕЧНЫЕ МЕТЧИКИ

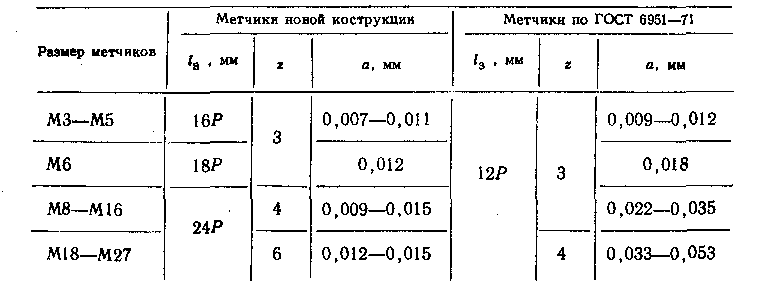

Существующие отечественные гайконарезные двухшпиндсльныс автоматы моделей 2062, 2063 и 2064 для нарезания резьб М6—МЗО обеспечивают наибольшую скорость резания 25—35 м/мин. При этом на заводах практически работают при скоростях резания υ=10—15 м/мин, что связано как с неоптимальностью конструкции применяемых гаечных метчиков (ГОСТ 6951—71), так и с плохой обрабатываемостью углеродистых сталей марок Ст. 0,8; 10; 20 и других, из которых холодной высадкой изготовляют гайки.

Для новой гаммы автоматов обеспечивающих скорость резания до 40—100 м/мин ВНИИ разработаны высокопроизводительные гаечные метчики с увеличенными длиной заборной части и числом канавок.

На основании работы [1] можно установить, что изменение толщины срезаемого слоя а обратно пропорционально влияет на скорость резания, а количество канавок z на инструменте влияет на скорость резания и производительность в степени 0,55 (для диапазона скоростей резания от 20 до 35 м./мин и толщин срезаемого слоя 0,03—0,10мм).

С некоторой степенью приближения эта закономерность может быть распространена на область больших скоростей (до 80 м/мин) и меньших толщин срезаемого слоя (до 0,01 мм).

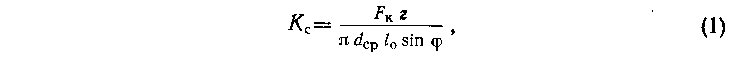

Поскольку увеличение количества канавок связано с уменьшением пространства для размещения стружки, при установлении количества и параметров канавок необходимо учитывать коэффициент помещаемости стружки Кс.

Согласно исследованиям [10], коэффициент Кс равен отношению площади стружечной канавки Fк средней части заборного конуса (в сечении, перпендикулярном к оси метчика) к площади сечения стружки Fс, образованной в той же плоскости одним зубом за один проход, и может быть определен по формуле

где dср— средний диаметр метчика, мм;

l0—глубина резьбового отверстия, мм;

φ — угол уклона заборной части, град.

Нормальные условия для размещения и отвода стружки создаются при Кс≥0,5; при Кс<0,5 происходит резкий рост крутящего момента, возможны брикетирование стружки в канавках метчика и его поломка.

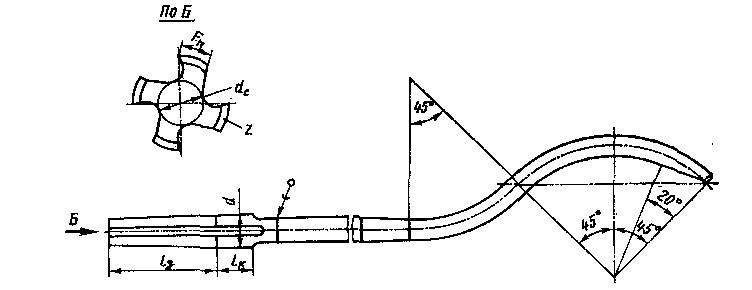

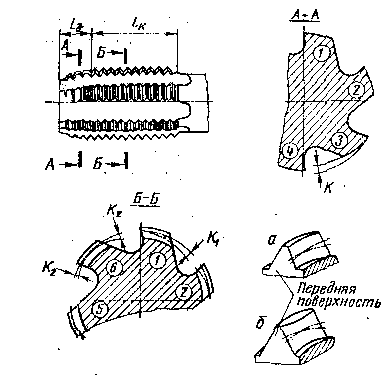

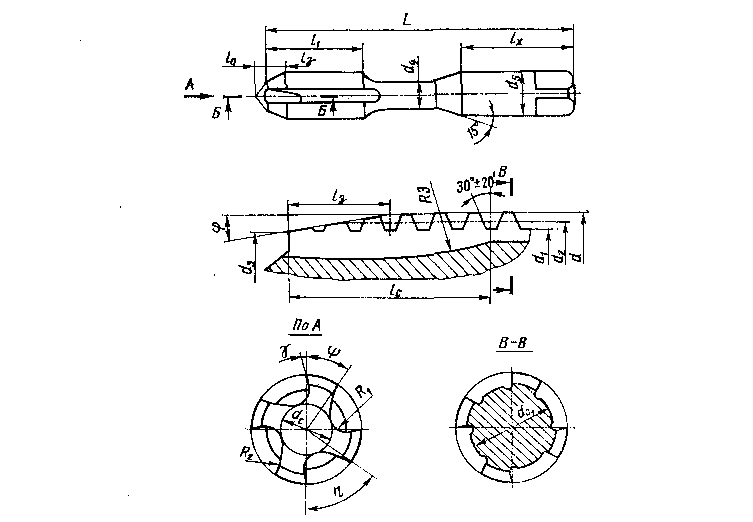

Отличительные основные конструктивные особенности метчиков новой конструкции от конструктивных особенностей метчиков по ГОСТ 6951—71 следующие: заборная часть удлинена (для метчиков М8—М27 до 24Р); количество канавок увеличено до 4—6 (метчики М8—М27); ширина пера FП=0,2÷0,25d (d—номинальный диаметр резьбы, мм) при диаметре сердцевины dс≥0,5d; рабочая часть напайная (метчики М6 и больших размеров), что создает определенные технологические и эксплуатационные преимущества (табл. 1 и рис, 1). Длина калибрующей части метчиков lк=8Р (соответствует ГОСТ 6951—71).

Конструкция метчиков обеспечивает работу с толщиной срезаемого слоя 0,008—0,015 мм, т. е. в несколько раз меньшей, чем при работе стандартными метчиками, что позволяет существенно, увеличить производительность.

На автоматах новой гаммы гарантируется высокое качество нарезаемой резьбы за счет подающих спиральных роликов, обеспечивающих перемещение гайки в начальный момент нарезания с подачей, равной шагу резьбы- Процесс нарезания гаек идет непрерывно, поэтому производительность пропорциональна только скорости резания и не зависит от длины рабочей части метчика. При работе со скоростями резания 40—80 м/мин обеспечивается достаточная

стойкость метчиков.

При стойкостных испытаниях метчиков М8Х1.25 (а≈0,008 мм) при нарезании резьбы в гайках из стали марки Ст. 10 средняя стойкость метчиков 32 000 деталей (υ=40 м/мин) и 20 000 деталей (υ=60 м/мин).

Рис. 1. Метчики Мб—М27 новой конструкции с изогнутым хвостовиком

Таблица 1

МЕТЧИКИ ДЛЯ НАРЕЗАНИЯ ТОЧНЫХ РЕЗЬБ

В настоящее время во всех отраслях промышленности все более широкого применяют резьбы с полем допуска 4Н5Н, класа Ао и прецизионные с полем допуска по среднему диаметру примерно 0,05 мм.

Высокопроизводительное однопроходное нарезание внутренних резьб с гарантированным получением указанной точности представляет собой сложную технологическую задачу, так как стандартными метчиками может быть получена резьба различных степеней точности и основных отклонений в зависимости от методов их эксплуатации. Это объясняется особенностью работы метчиков, заключающейся в том, что зубья их рабочей части в процессе нарезания резьбы наиболее распространенным методом — «самозатягивания»— выполняют две функции —осуществляют процесс резания и обеспечивают заданный параметр винтового движения путем контакта кромок с образующими витками резьбы.

В соответствии с отмеченными функциями на зубьях метчика могут быть выделены режущие и ведущие кромки с геометрией, присущей режущим элементам метчика, а не ведущим. Наличие контакта острой ведущей кромки с поверхностью резьбы делает ориентацию метчика ненадежной, и при действии сил ведущие кромки начинают срезать с боковых поверхностей резьбы тонкие стружки, что возможно как ведущими кромками заборного конуса, так и ведущими кромками зубьев калибрующей части за счет скручивания [2]. '

Один из путей решения вопроса по нарезанию точных резьб— снижение режущей способности ведущих опорных кромок, что может быть обеспечено оптимальной геометрией зубьев метчика, в частности бочкообразной формой.

В промышленных конструкциях метчиков нескольких типов применяют ведущие зубья бочкообразной формы. Так, для обработки точных резьб размерами М5—М27 изготовляют четыре модификации метчиков [З].

У метчиков первой модификации заборная часть и одна-две калибрующие нитки выполняются, как у обычного, затылованного по профилю метчика. Бочкообразность зубьев ведущей части обеспечивается при шлифовании профиля резьбы путем затылования по схеме спад—подъем—спад. Величина спада при двойном загыловании, измеряемая на ширине пера, составляет 0,04—0,07 мм на диаметр. Средний диаметр бочкообразных зубьев на 0,01— 0,03 мм ниже среднего диаметра режущей части. Метчики при соответствующей наладке операции стабильно обеспечивают нарезание резьбы с полем допуска 4Н. Точность обеспечивается с третьей нитки.

У метчика второй модификации режущая и ведущая части имеют одинаковый средний диаметр по профилю. Число переточек метчика при обработке материалов, склонных к налипанию,—одна-две; для прочих материалов стойкость соответствует стойкости обычных метчиков. Обеспечиваемая точность—класс А0 (по ГОСТ 4608—65) с третьей нитки.

У метчиков третьей модификации ведущая часть имеет средний диаметр на 0,01—0,03 мм выше, чем режущая, и является фактически ведуще-раскатывающей. Метчики рекомендуется применять при обработке пластичных сталей и цветных сплавов, что обеспечивает меньшую шероховатость поверхности и степень точности 4Н с первой нитки.

Метчик четвертой модификации— режуще-раскатывающий. Все зубья метчика, начиная с первого, выполнены бочкообразными. Метчики рекомендуются для обработки материалов, не склонных к налипанию, и для обработки коротких отверстий (две-пять ниток). Величина спада при двойном затыловании, измеренная на ширине пера, составляет 0,02—0,03 мм на диаметр; обеспечивает точность класса Ао с первой нитки.

Метчик с ведущими перьями [4] предназначен для нарезания точных резьб М22—М100. Минимальное число перьев метчика— четыре, рациональное — шесть, восемь и более. Режущие перья метчика выполнены аналогично стандартным конструкциям. Ведущие перья чередуются с режу-

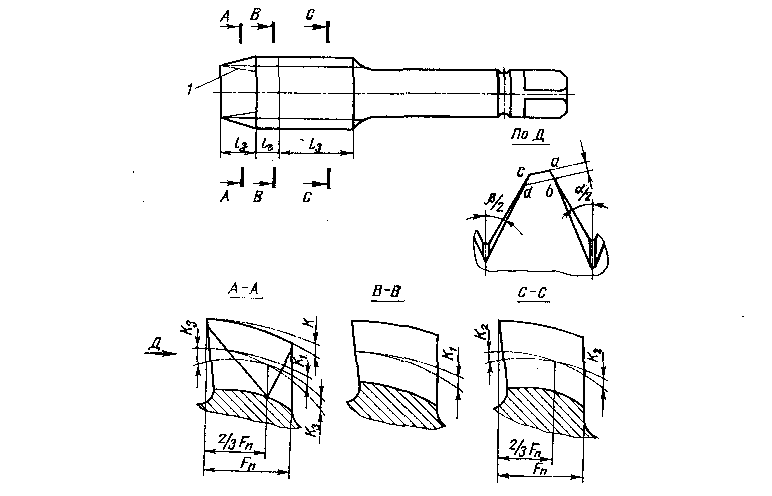

щими и имеют бочкообразные зубья. В процессе нарезания резьбы режущие»и бочкообразные зубья входят последовательно в профиль обрабатываемой резьбы, в результате обеспечивается очень надежная ориентация метчика. На заборном конусе наружный диаметр ведущих зубьев выполняется ниже наружного диаметра режущих зубьев на величину несколько большую, чем толщина среза, для того чтобы исключить резание ведущими зубьями (рис. 2). Значение величин затылования К, К1 и К2 назначают, как для обычных бочкообразных метчиков.

Рис. 2. Метчик с ведущими перьями, снабженными бочкообразными зубьями: а—зубья № I, 3, 5, затылованные по профилю: б—зубья № 2, 4, 6 с двусторонним затылованием

Метчики изготовляют трех модификаций:

первая—ведущие зубья по среднему диаметру ниже режущих на 0,01—0,03 мм;

вторая — режущие и ведущие зубья имеют одинаковый средний диаметр;

третья — метчик режуще-раскатывающий. Средний диаметр ведущих зубьев на 0,01—0,03 мм выше, чем средний диаметр режущих.

Метчики с ведущими перьями обеспечивают нарезание резьб с полем допуска 4Н и класса Ао в отверстиях любой длины, в том числе имеющих три-четыре витка. Точность обеспечивается с первой нитки, Методика изготовления таких метчиков подробно изложена в работе [5]. Для изготовления метчиков с бочкообразными зубьями и с ведущими перьями могут использоваться любые резьбошлифовальные станки моделей РШ586, 5821, 5822 и других с небольшой модернизацией.

Рассмотренные конструкции метчиков не всегда обеспечивают гарантированное получение точных резьб в деталях с отверстиями различного конструктивного исполнения и, кроме того, технологически сложны в изготовлении.

Так, применение метчика с бочкообразными ведущими зубьями на калибрующей части (3] при нарезании резьб в коротких отверстиях типа гаек или колец не позволяет получать точные резьбы.

Этого недостатка лишен метчик с бочкообразными ведущими перьями [4], но по технологическим причинам изготовить такую конструкцию диаметром менее 22 мм затруднительно. Кроме того, поскольку только половина зубьев является режущими, то нагрузка, приходящаяся на один зуб, оказывается вдвое больше, чем нагрузка, приходящаяся на один зуб обычного метчика, что в свою очередь снижает стойкость метчиков.

Рис. 3. Конструкция метчика с режуще-ведущими зубьями

Метчик с режуще-ведущими зубьями [6] имеет все зубья рейущие и одновременно ведущие по части профиля. Однако технология изготовления таких метчиков отличается значительной трудоемкостью и требует высокой квалификации для выполнения резьбошлифовальных работ.

В Челябинском политехническом институте разработаны конструкция и технология изготовления метчиков с режуще-ведущими зубьями, свободных от недостатков выше рассмотренных конструкций [7]. Режущие участки, измеренные по нормали к линии заборного конуса, на всех зубьях имеют одинаковую величину, равную С (рис. 3). Ведущие участки представляют собой области, прилегающие к линии перегиба боковых поверхностей, образованных при изготовлении резьбы основного профиля с углом α, и резьбы с углом профиля β. Они выполнены наклонно, начиная от передней грани, вдоль боковой поверхности зубьев. Ведущий участок вступает в работу одновременно с режущим, так как начинается сразу от передней поверхности.

На участке lз (см. рис. 3) зубья метчика затылованы на величину К по наружному диаметру заборной части и на величину К1 по профилю. Кроме того, все зубья заборного конуса метчика имеют встречное затылование по профилю на величину КЗ, выполненное шлифовальным кругом с углом профиля β, меньшим угла профиля резьбы α. Таким образом, под режущими участками каждого зуба заборного конуса выполнены ведущие участки. Величины высот режущих участков аb и cd одинаковы и равны 1,5— 2,0 а (где а—толщина срезаемого слоя). Тонкой наклонной линией 1 на участке lЗ показана линия впадин резьбы с углом профиля β, наносимая при образовании ведущих участков. Точка перехода направлений затылования на величину Кз располагается на расстоянии 2/3FП от передней грани (FП —ширина пера), что сделано для увеличения количества переточек.

Рис. 4. Схема шлифования ведущих участков при линейном смещении

На участке l2 изготовляют два-три калибрующих витка. На участке l3 выполняют бочкообразные ведущие зубья аналогично метчику с ведущими зубьями [З].

Однако у описанного метчика это не обязательно и используется при условии действия на него значительных нескомпенсированных сил резания или внешних сил. В частности, наличие бочкообразных зубьев необходимо при нарезании точной резьбы в отверстии, имеющем выход на криволинейную поверхность.

Предлагается следующая технология изготовления таких метчиков. Ведущие части образуются шлифовальным кругом с углом профиля β, меньшим угла профиля резьбы метчика α.

Для получения приблизительно равных по величине высот режущих кромок на различных зубьях вершина шлифовального круга движется по копиру с углом φС, вершина которого направлена в сторону от хвостовика к заборному конусу метчика, причем профиль шлифовального круга смещают относительно профиля резьбы метчика. Смещение профилей может быть линейным и угловым.

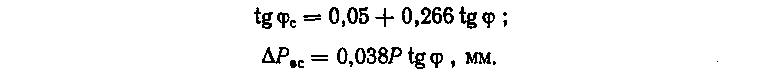

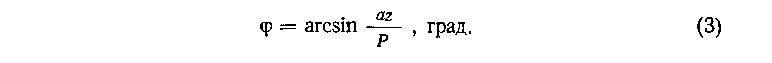

Для случая линейного смещения (рис. 4) установлены следующие зависимости для определения значения угла φС и осевого смещения круга ΔРОС действительные при β/2=25° и φ=10÷20°:

Рассмотренная конструкция метчика обеспечивает надежную ориентацию метчика в резьбовом отверстии, так как каждый зуб является ведущим. При нарезании резьб в отверстиях, имеющих наклон входного или выходного торцов, ступенчатость или прерывистость, метчик не теряет контакта ведущих элементов зубьев с нарезаемой резьбой, причем этот контакт имеется уже с момента ввинчивания в отверстие первого витка заборного конуса, что позволяет нарезать резьбу с полем допуска 4Н5Н в отверстиях любой длины с первой нитки в один проход. Поскольку все зубья являются одновременно режущими, то такими метчиками могут нарезаться резьбы без снижения стойкости метчиков по сравнению с обычными. Метчики с режуще-ведущими зубьями могут быть изготовлены, начиная с типоразмера Мб.

МЕТЧИК ДЛЯ ТРУДНООБРАБАТЫВАЕМЫХ МАТЕРИАЛОВ

Трудности, возникающие при обработке высокопрочных и жаропрочных сталей и сплавов, в том числе нержавеющих сталей, и титановых сплавов [8, 9] наиболее резко проявляются при нарезании резьбы метчиками.

Увеличенная площадь контакта инструмента с деталью, недостаточное смазывание и охлаждение с учетом повышенной склонности жаропрочных материалов к схватыванию обусловливают возрастание момента и работы трения, что вызывает повышение температуры резания и интенсивный износ метчика. Кроме того, упругое последействие витков резьбы, особенно при обработке титановых сплавов, характеризующихся низким значением модуля упругости, вызывает возникновение значительных нормальных сил N, приводящих к защемлению зубьев метчика во впадинах резьбы и возрастанию суммарного крутящего момента. В результате при нарезании резьбы метчиками в жаропрочных и титановых сплавах наблюдаются сколы и выкрашивания отдельных зубьев и поломка метчиков.

Повышение стойкости инструмента и производительности труда при нарезании резьбы достигается применением улучшенных быстрорежущих сталей (Р9К5, Р9Ф5, Р10К5Ф5, Р18Ф4К8М и др.), обладающих повышенной твердостью и красностойкостью; твердых сплавов, которые используются для изготовления цельных метчиков малых диаметров, а также усовершенствованием конструкции метчиков.

При нарезании резьбы метчиками малых диаметров (М6—М16) характерная причина выхода инструмента из строя—выкрашивание режущих зубьев и разрушение рабочей части.

Даже при относительно легком режиме работы—нарезание резьбы в сквозных отверстиях глубиной (1,5—2) d—запас прочности стандартных метчиков близок к единице [10].

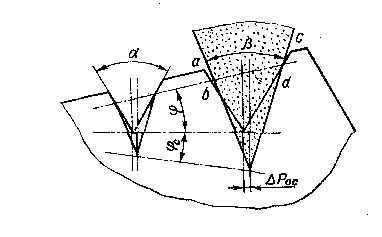

У метчика [10], отличающегося повышенной прочностью (рис. 5), d5=d, d1=d4≈dН (dН —наименьший диаметр отверстия под резьбу). Стружечные канавки определенного профиля располагаются только в зоне заборного конуса; в продольном сечении они выполнены по дуге окружности радиуса RЗ==4,5d, а на калибрующей части переходят в секторные каналы для подвода СОЖ. В поперечном сечении каналы ограничены окружностью диаметра dС1=0,75d<d1.

Рис. 5. Метчик повышенной прочности

Для повышения работоспособности метчиков средний dср и внутренний dвн диаметры несколько увеличивают по сравнению со стандартными (ГОСТ 3266—71), а наружный dнар уменьшают. Остальные геометрические параметры этих метчиков в общем случае следующие: длина заборной части ;lз≈0,5d, рабочей l1=2,5d, хвостовика lх=3,5d и стружечной канавки lс=1,8dз; z=4; γ=3±1°; α=2˚30÷3˚.

Наибольшее воздействие на силовые характеристики рабочей части метчика оказывают центральные углы пера η и канавки ψ, несколько меньшее—радиусы R1 и R2 дуг, образующих ее профиль (см. рис. 5) [11, 12].

Оптимальное сочетание элементов профиля стружечных канавок позволяет уменьшить момент резьбонарезания и напряжения в теле инструмента, а также существенно повысить запас прочности и, следовательно, надежность метчика.

При обработке титановых сплавов и других труднообрабатываемых материалов можно рекомендовать для метчиков с четырьмя перьями, нарезающих резьбу за один проход, следующие параметры поперечного сечения рабочей части: dс=0,5d; R1=0,18d; R2=0,36d;η=35°;ω=55°.

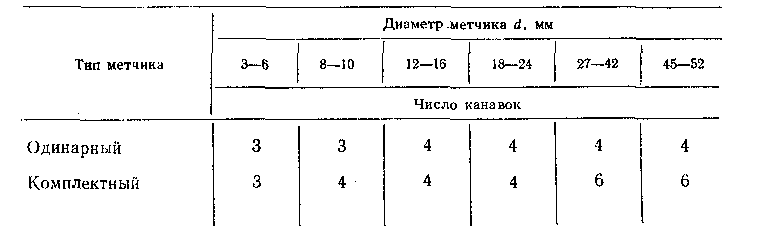

Число канавок метчика существенно влияет на условия его работы, определяя толщину срезаемого слоя, отвод стружки и величину крутящего момента. Рекомендуемое число канавок приведено в табл.2.

Таблица 2

Число канавок при определенной длине заборной части должно обеспечивать объем канавки, достаточный для размещения в ней образовавшейся при работе метчика стружки, что характеризуется коэффициентом помещаемости стружки Кс≥0,5.

Закругления в канавках метчиков должны быть плавными и после переточки метчика в канавке не должно быть уступов, которые могли бы препятствовать свободному выходу стружки.

В рассмотренной конструкции метчика длина заборной части в общем случае зависит от условий работы и, определяя, в частности, толщину срезаемого слоя, существенно влияет на работоспособность метчиков, В зависимости от обрабатываемого материала рекомендуемые величины срезаемого слоя находятся в пределах 0,016—0,045 мм [9]. Необходимо стремиться независимо,от обрабатываемого материала к работе с возможно меньшими толщинами среза при предельной величине а=0,008 мм. Ориентировочно длина заборного конуса метчиков для сквозных отверстий должна находиться в пределах 8Р—20Р; при длине заборного конуса lз>20Р следует применять комплект из двух метчиков.

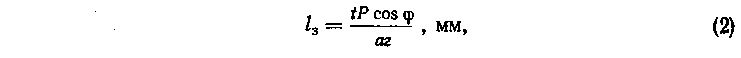

Длина заборного конуса одинарного метчика определяется по формуле

где 1—высота профиля резьбы метчика.

При расчетах высота профиля 1 для метрической резьбы принимается равной 0,63Р (с учетом верхнего отклонения наружного диаметра метчика, равного ~0,04Р).

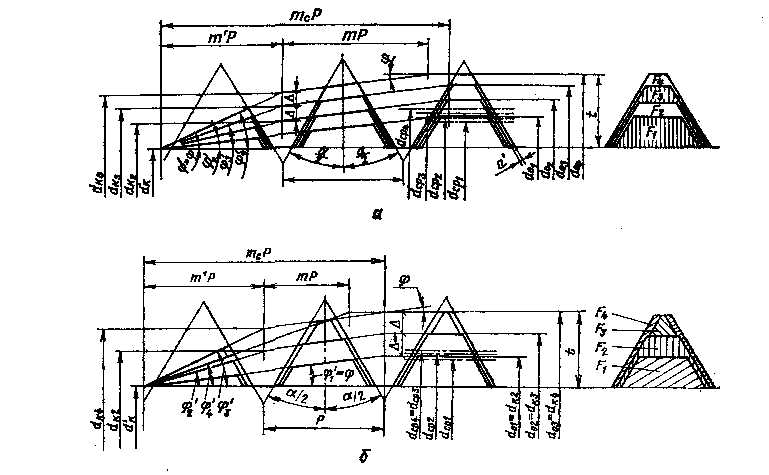

Рис. 6. Схема построения рабочей части комплектных (n=4) метчиков:

а — исполнение 1; б — исполнение 2.

При нарезании глухих отверстий для обеспечения работы с определенной толщиной среза требуется применение в большинстве случаев комплектных метчиков, имеющих свои особенности расчета. На рис. 6 приведена одна из схем построения рабочей части комплектных метчиков [13] для нарезания резьбы в глухих отверстиях (исполнение 1).

Принципиальные особенности метчиков этой конструкции следующие:

а) двойная заборная часть, причем основную работу по формированию профиля нарезаемой резьбы выполняет участок, заточенный под сравнительно небольшим углом уклона заборной части φ для обеспечения при работе минимальной толщины среза а==0,015—0,02 мм; другой участок заборной части заточен под различными углами φ' (у различных метчиков комплекта) из расчета обеспечения ее длины (1—2,5) Р и служит для дорезания витков резьбы у дна отверстия;

б) увеличенная обратная конусность по среднему, наружному и внутреннему диаметрам до 0,2—0,3 мм на 100 мм длины и задний боковой угол в цилиндрическом сечении до 20—25', что в 2—2,5 раза превышает значение этих параметров у метчиков для обычных конструкционных сталей;

в) уменьшенные передний до γ=0°±1° и задний до α=3°30'±30'углы.

Методика расчета таких комплектных метчиков состоит из следующих этапов.

1. Определение по СТ СЭВ 182—75 и СТ СЭВ 842—78 номинальных размеров резьбы чистового метчика и допускаемых отклонений наружного, среднего и внутреннего диаметров dо, dср и dвн, шага Р и угла профиля резьбы α.

Допуски на средний диаметр метчика должны соответствовать первому классу по СТ СЭВ 842—78. Поскольку верхнее отклонение наружного диаметра метчика в СТ СЭВ 842—78 не регламентировано, его следует устанавливать по ГОСТ 16925—71.

2. Расчет угла уклона заборной части (режущего участка):

3. Назначение длины двух участков заборной части чистового метчика тР и т'Р—соответственно режущего (под углом φ) и дорезающего (под углом φ΄).

Длина заборной части чистового метчика ограничивается количеством витков резьбы с неполным профилем, допустимым чертежом детали. Рекомендуемые величины т'=2 и т=1,5 могут быть увеличены или уменьшены в соответствии с техническими условиями на изделие.

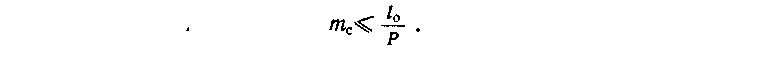

4. Назначение суммарной длины заборной части тсР метчиков комплекта (за исключением чистового метчика). Для обеспечения работы всей заборной части метчиков она должна быть меньше длины нарезаемого отверстия, т. е. должно быть соблюдено предельное условие

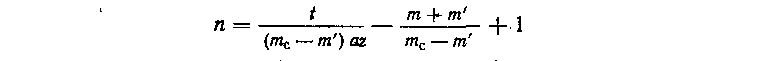

5. Определение количества метчиков в комплекте по формуле

и округление числа до ближайшего целого (как правило, в большую сторону).

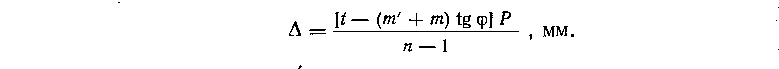

6. Определение Δ— половины разности начальных диаметров режущих участков заборного конуса (угол при вершине 2φ) промежуточных метчиков комплекта:

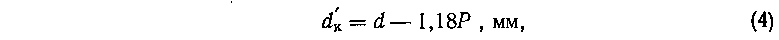

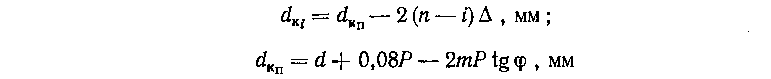

7. Определение d´к—начального диаметра заборного конуса, который принимается одинаковым для всех метчиков комплекта:

где d — номинальный диаметр резьбы, мм.

8. Определение dкi, —начального диаметра режущего участка заборного конуса (угол при вершине 2φ) метчиков комплекта (за исключением первого и чистового метчиков):

где i—номер метчика в комплекте.

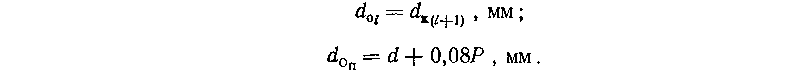

9. Определение dоi—наружного диаметра метчиков комплекта (за исключением dоп чистового метчика):

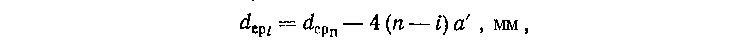

10. Определение dсрi—среднего диаметра метчиков комплекта (за исключением dсрп чистового метчика):

где а'—толщина слоя в мм, срезаемого боковыми кромками метчика. Рекомендуется значение а', равное 0,015 мм.

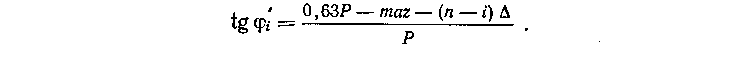

11. Определение φ'—угла наклона дорезающего участка заборной части (за исключением чистового метчика, имеющего один участок под углом φ):

На основании рассмотренной методики с учетом изложенных особенностей конструкции спроектированы метчики размером М5—МЗО, часть из которых приведена в работе [13].

Метчикк показали хорошие результаты при нарезании резьбы в специальной стали твердостью НRС 43—47.

Как показали стойкостные испытания метчиков рассмотренной конструкции и других конструкций, рекомендуемых для труднообрабатываемых материалов с укороченной калибрующей частью; с прямой конусностью по профилю резьбы; с коррегированным зубом (α=55°) и соответственно увеличенной обратной конусностью, метчики настоящей конструкции по стойкости и стабильности работы превосходят метчики упомянутых конструкций, но имеют один недостаток, свойственный и другим существующим конструкциям,— отсутствие положительного переднего угла, что в ряде случаев может приводить к ухудшению качества нарезаемой резьбы.

Для некоторых труднообрабатываемых материалов рекомендуются метчики с γ=7÷ 10° [9]. Наличие такого угла на метчиках исполнения I (см. рис. 6) неизбежно приведет к возникновению сколов в момент вывертывания метчиков из глухого отверстия. I

От такого недостатка свободны метчики, у которых промежуточные метчики комплекта имеют γ=0°±10, а чистовой метчик γ=7—10°, поскольку в момент вывертывания заборная часть чистового метчика почти не контактирует с нарезанной резьбой. Методика расчета таких метчиков имеет следующие отличительные особенности (исполнение II):

Этап 5.