Методология реорганизации систем технической подготовки производства на основе моделей инженерного консалтинга

| Вид материала | Автореферат |

- Положение о Бюро технической подготовки производства I. Общие положения, 92.65kb.

- 1. Введение Основы анализа данных. Методология построения моделей сложных систем. Модель, 399.94kb.

- Методология финансового инвестиционного анализа и проектного консалтинга региональных, 653.71kb.

- Программа разработана на кафедре «Стратегическое управление информационными системами», 179.21kb.

- Лекции по дисциплине «Математическое моделирование» для студентов и магистрантов специальности, 21.92kb.

- Задание на курсовую работу, 37.16kb.

- Методология построения систем оперативного управления диверсифицированными предприятиями, 503.64kb.

- Рабочей программы дисциплины Моделирование систем управления по направлению подготовки, 25.88kb.

- Программа по курсу " Моделирование систем управления, 30.71kb.

- Утверждаю, 89.56kb.

1 2

Q>; Si+1 = <Q>; Si+2 = <Q>. Строго зафиксировано конечное состояние SК.

Осуществляется выбор целесообразного, позволяющего обеспечить необходимые условия начального состояния SН.

2. Каждый раз предлагается полный спектр теоретически возможных процессов, из которого выбираются необходимые

Ti = {TGi, TAi, TCi }, (5)

где TGi – множество технологических процессов, изменяющих форму представления (например, геометрию); TCi – множество технологических процессов, изменяющих характеристики изделия (например, физико-химические, механические); TAi – множество технологических процессов, изменяющих форму детализации изделия (например, сборка).

3. Принципиальные отличия и преимущества модели заключаются в том, что первоначально:

- формируются все возможные состояния изделия

S = {Si};

Sn Tn(Sn-1); ,

Tn(Sn-1); ,

(6)

- формируются конечные состояния изделий для всей номенклатуры проекта YК, возможные характеристики для каждого изделия

SКj = (Qj); (7)

- характеризуются все возможные последовательности прохождения состояний (траекторий) при соединении начального и конечного состояний

Mj = (m1j, m2j, … , mlj); (8)

- определяются характеристики всех допустимых (возможных) технологических процессов, реализующих выявленные траектории

ml(Qj) = (T1l, T2l, … Tkl,); (9)

4. Осуществляется целенаправленный выбор необходимых технологий, приемлемых для данных условий. Для решений задачи в данной постановке применяются стандартные процедуры целочисленного программирования.

При этом целевая функция приобретает вид

n

Bjyj

j=1

Ток = min , (10)

n

Zсущ – ( xij(ctjtij + rij))

j=1 iIj

где

xij– булева переменная, принимающая значение xij=1, если детале-операция i выполняется на станке модели j, и 0 в противном случае, xij=f(о, п);

Ij – подмножество детале-операций, которые могут выполняется на станках модели j;

tij –трудоемкость обработки детале-операции i на станке модели j, tij=f(, о, п);

n– общее количество станков;

yj– количество станков модели j;

Bj= K0j + Kпj; K0j , Kпj – соответственно затраты по приобретению оборудования и строительству новых площадей, приведенные к одному станку;

ctj – стоимость 1 нормо-часа на станке модели j, (руб.);

rij=f(и) – затраты на инструмент по детале-операции i на станке модели j;

Zсущ– затраты по существующему варианту технологического процесса;

Ток– срок окупаемости оборудования.

Неизвестными величинами являются булевы переменные xij и целочисленные неотрицательные переменные yj. Решение ищется при ограничениях

n

Zсущ > ( xij(ctjtij + rij)) ,

j=1 iIj

n

[B] > Bjyj .

j=1

Здесь [B] – допустимый бюджет проекта.

Методология инженерного консалтинга в формируемой модели производственной системы готовит базис для реализации концепций современного производственного менеджмента.

Одной из наиболее эффективных и признанных в мире методологий управления и организации производством при наличии внутренних ограничений на пропускные способности ресурсов является методология, предложенная доктором Голдраттом. Эта методология основана на разработанной им же теории ограничений (ТОС – Theory Of Constraints). Согласно этой теории, реальные ограничения для промышленного предприятия лежат в одной из четырех областей: рынок (недостаточный спрос), поставщики (недостаточно материалов в данный момент времени), внутренние ресурсы (мощность оборудования, либо нехватка квалифицированного персонала), методы управления предприятием (неадекватные бизнес-процессы). Как правило, для российских промышленных предприятий в настоящее время наиболее существенным ограничением является внутренний ресурс.

Информационная модель, механизмы построения системы технологической подготовки производства, формируемые в процессе реализации проектов, закладывают основы последующего применения эффективных методов управления производством на основе программных продуктов SYMPHONY.

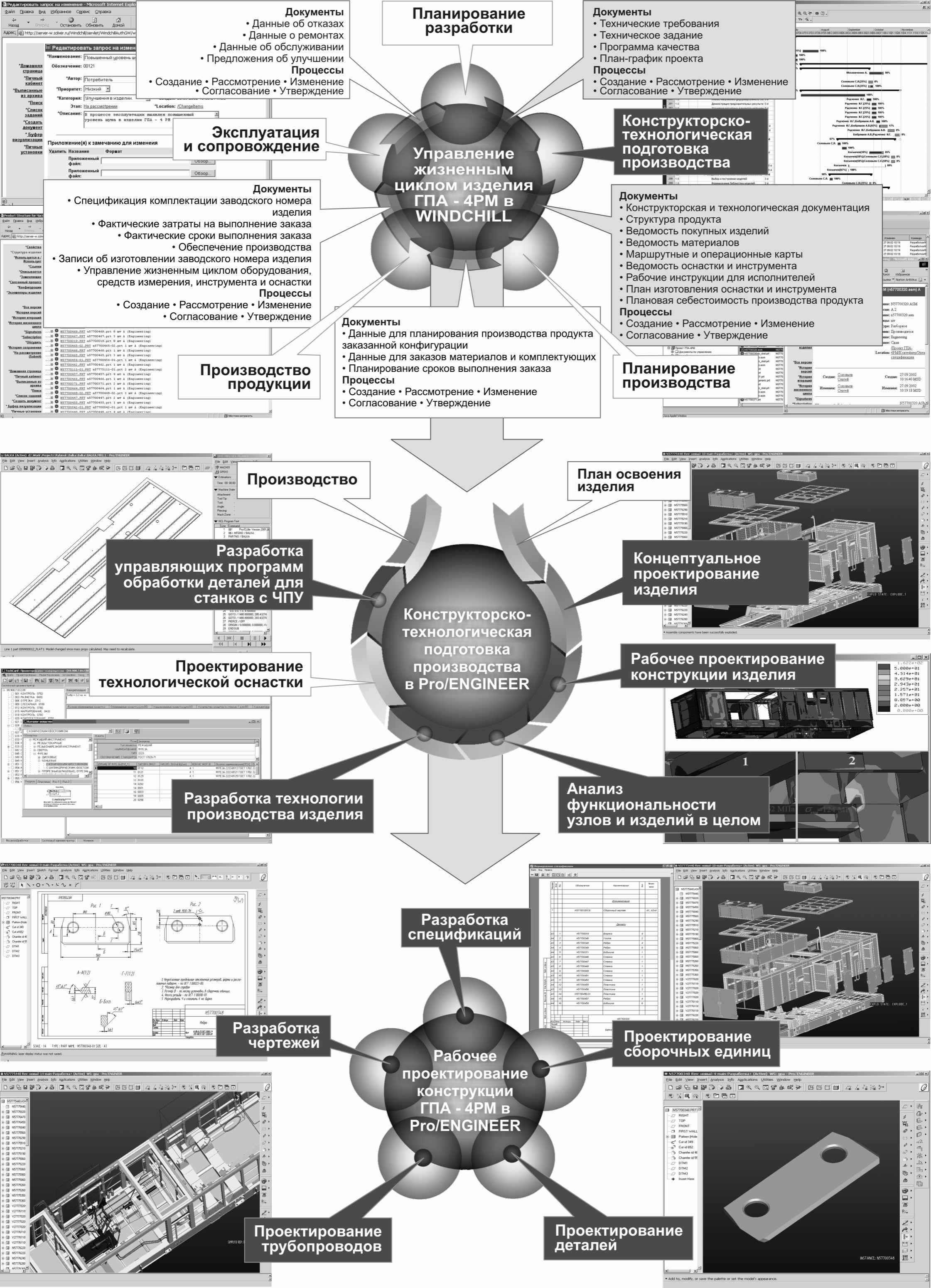

В третьей главе рассматриваются особенности построения нового поколения подсистем управления жизненным циклом изделий. Жизненный цикл в системах автоматизации управлением потоком работ (PDM, WF) представляется наборами этапов, ассоциированных с рабочими потоками, и описывающими логику работы с объектом. Основной задачей подсистем является сокращение длительности подготовки производства за счет уменьшения потерь времени при передаче заданий между исполнителями, автоматизации мониторинга выполнения потоков работ и сокращения затрат при передаче и поиске конструкторско-технологической информации о разрабатываемом изделии.

Затраты при передаче, хранении и поиске информации вызваны тем, что предприятие зачастую не придает должного внимания необходимости внедрения единой системы подготовки производства. В результате, все сводится к «лоскутной» автоматизации конструкторских и технологических задач, когда каждое подразделение выбирает себе систему, руководствуясь принципом «нам так удобнее». Это приводит к отсутствию единого формата данных, создаваемые данные приходится постоянно транслировать из одной системы в другую, что провоцирует возникновение ошибок и затрудняет процесс внесения изменений. Информация о том, кто, когда и какие конкретно вносил изменения не сохраняется, теряется история версий объекта. Все это усложняется многоступенчатой процедурой передачи данных в другие подразделения, участвующие в процессе разработки.

Полно и качественно решить эти проблемы позволяет переход на использование комплексной системы разработки изделий – от дизайна изделия, его разработки, производства и до сервисного обслуживания. Понятие жизненного цикла является определяющим в создании интегрированной информационной среды системы инженерного консалтинга. Практически на каждый объект (чертеж, модель, документ и др.) назначается свой жизненный цикл, в соответствии с которым он изменяется, последовательно переходя из одного состояния в другое.

В работе выполнен анализ разработок инструментальных средств анализа и реорганизации бизнес-процессов, определены правила выбора и применения средств моделирования.

В четвертой главе рассматриваются методологические аспекты создания и модификации электронных моделей (ЭМ) организации производства. Технический аспект реализации на предприятии программы модернизации производства включает разработку и освоение методологии информационного обеспечения всего жизненного цикла изделия. Для решения этих задач привлекаются специалисты инженерно-консалтинговой компании, а главная цель совместного экспериментального проекта заключается в проработке организационно-методологических принципов, регламентирующих организацию работы с электронными моделями. Работы по проекту включают в себя:

1. Методологическую часть: определение статуса ЭМ изделия, порядка ее разработки и требований к ней, правил информационного сопровождения ЭМ на ранних стадиях жизненного цикла изделия;

2. Практическую часть: создание ЭМ типовых объектов производства различными методами, сравнительный анализ этих методов; проработку методики создания и модификации ЭМ.

Отработка решений производится на основе глубокого анализа и моделирования процессов проектирования, подготовки производства и изготовления изделий.

Современная методология подготовки производства нового изделия предполагает сквозной цикл «Проектирование изделия – Проектирование оснастки – Разработка управляющих программ – Производство» на основе использования единой трехмерной математической модели изделия. Преимущества такого подхода:

1. Вся работа строится на базе исходной модели, созданной конструктором. Наличие единой геометрии позволяет исключить ошибки при создании оснастки и управляющих программ, а специализированные, встроенные в систему модули анализа – обеспечить соответствие функциональности проектируемого изделия заданным требованиям еще на этапах разработки изделия, что, несомненно, сказывается на качестве продукции.

2. Единая исходная геометрия позволяет распараллелить работу разработчиков – конструкторов и технологов: технологи имеют возможность приступить к работе еще в процессе проектирования изделия, не дожидаясь окончательного утверждения комплекта конструкторской документации. Несмотря на то, что труд инженера – процесс итерационный и, в каком то смысле, бесконечный (нет предела совершенству!), технологии сквозного проектирования позволяют при необходимости быстро и качественно проводить задуманные разработчиками изменения.

3. Процессы проектирования изделия и конструкторско-технологической подготовки производства в современных условиях немыслимы без использования единой корпоративной системы управления производством, обеспечивающей качественное управление процессами.

В пятой главе рассмотрены методические и технические вопросы отработки производственных систем предприятий на технологичность. При этом одной из главных задач ИКФ является обеспечение возможности доминантного вовлечения “прорывных” технических решений в процессы реинжиниринга производства, и прежде всего системы его конструкторско-технологической подготовки.

Совершенствование системы конструкторско-технологической подготовки производства, как одного из важнейших этапов организации производства, направлено: на решение задач конструкторской отработки изделий, их соответствия существующим технологиям и оборудованию; а в плане отработки технологической системы приоритеты ИКФ отдаются совершенствованию средств технологического оснащения (СТО) и поиску новых технологических решений, обеспечивающих более эффективное применение современного технологического оборудования.

ИКФ сталкивается как с решением задач совершенствования систем технической подготовки производства, так и с созданием новых производств. Но в настоящее время более востребованы работы по совершенствованию систем, что отражает существующее состояние отечественного машиностроения. По этой причине, методология инженерного консалтинга в полной мере раскрывается на решении проблем совершенствования существующих производственных систем.

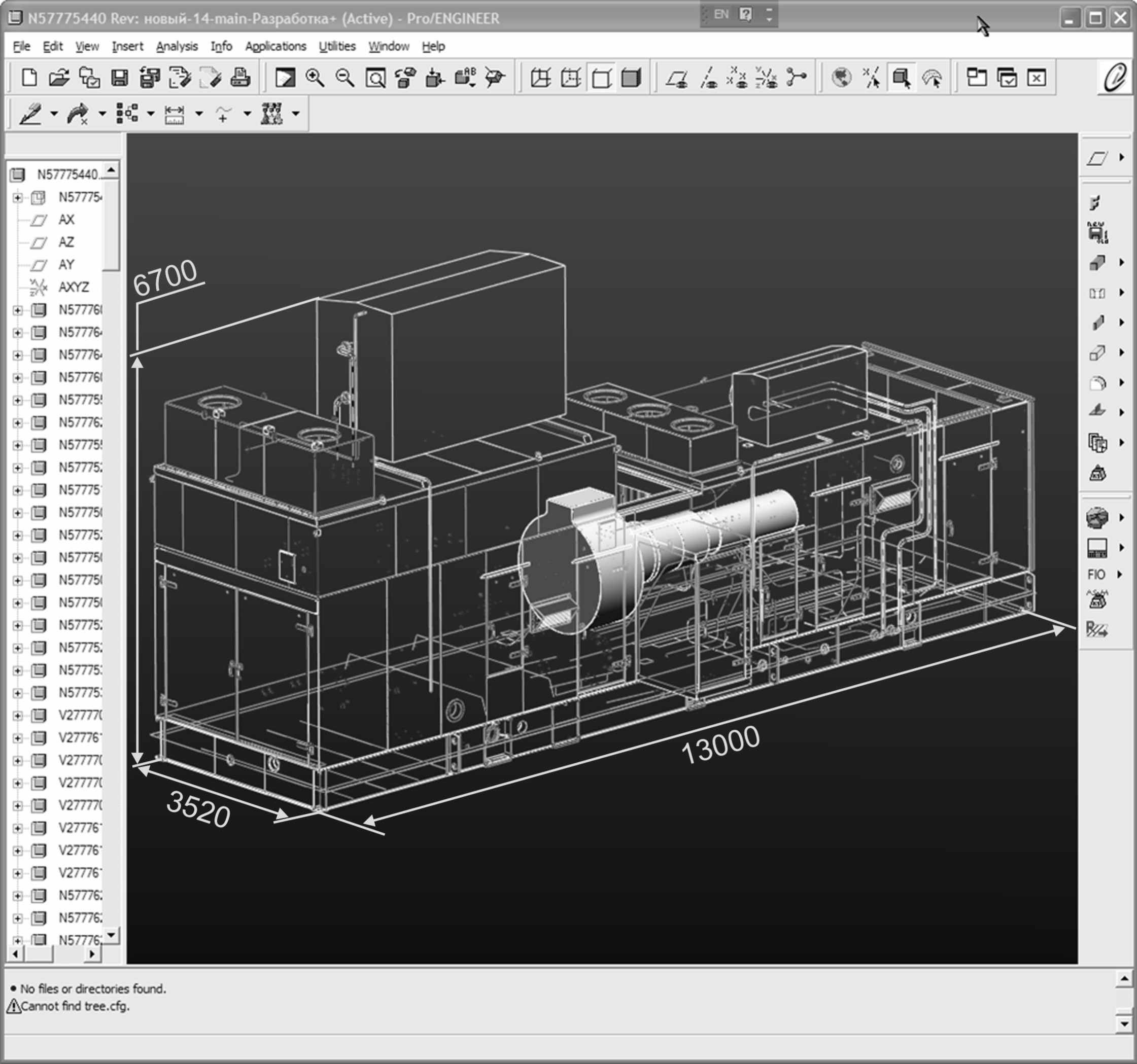

Обязательным этапом инженерного консалтинга, предшествующим экспериментальному проекту, является анализ состояния системы подготовки производства и производства определенного контента изделий, поскольку позволяет сформулировать техническое задание на проект. Формирование технического задания на достаточно типовой ЭП по модернизации производства газотурбинной силовой установки (рис. 5) заняло почти 2 месяца.

Рис. 5. ЭМ узла «Контейнер» силовой установки

В инженерно-консалтинговой фирме была создана проектная группа из 12 человек: руководитель, 2 конструктора по созданию ЭМ, 2 специалиста по анализу прочности, разработчик чертежей, разработчик технологических процессов, разработчик управляющих программ для станков с ЧПУ, специалист по управлению документооборотом конструкторско-технологической подготовки производства, разработчик технического задания на поставку, переводчик для работы с англоязычной технической документацией. Общая продолжительность экспериментального проекта составила 4 месяца, трудоемкость – 540 чел/дн.

Были определены следующие этапы экспериментального проекта:

- Разработка трехмерной электронной модели корпусного сборочного узла «Контейнер» (1183 наименований деталей и 147 сборочных единиц).

- Конструкторско-технологическое проектирование трубопроводов, соединяющих силовые устройства агрегата между собой.

- Оптимизация массы сварной конструкции узла «Контейнер».

- Технологическое проектирование деталей сварной конструкции узла.

- Планирование, контроль исполнения работ по конструкторско-технологической подготовке производства, управление изменениями.

Общая структура работ по проекту представлена на рис. 6.

В процессе построения трехмерной электронной модели были выявлены ошибки сборки, связанные с неправильными исходными размерами деталей. Использовался восходящий принцип проектирования, при котором электронная модель сборки создается из электронных моделей деталей, а электронные модели деталей строятся на основе существующих чертежей – в них-то и обнаружилось не менее 15 ошибок (в том числе, весьма сложных, потребовавших изменения геометрии сразу нескольких смежных, примыкающих друг к другу деталей).

В отсутствие электронной модели все эти ошибки стали бы заметными только на этапе реальной сборки в цехе. По экспертным оценкам, на их устранение потребовалось бы не менее двух месяцев. В ЭМ сборки на их обнаружение и устранение потребовалось не более одного рабочего дня конструктора.

Вообще, при внедрении современных систем автоматизации проектирования (САПР), позволяющих работать с трехмерными электронными моделями, существует устойчивое заблуждение, что они позволяют резко сократить время проектирования. Это не совсем так. Например, указанный «лишний» день работы, потраченный на выявление и устранение указанных ошибок и нестыковок сборки, отсутствует при работе конструктора с обычными чертежными САПР.

Таким образом, трудоемкость собственно процесса проектирования даже несколько увеличивается. Зато это дает существенную экономию времени на этапе производства и, соответственно, в общем цикле «проектирование – производство». Прежде всего, это касается опытных образцов, потому что, когда производство налажено, этих ошибок, естественно, уже нет.

Рис. 6. Структура работ по проекту.

В результате выполнения экспериментального проекта:

- на первых двух этапах решались ключевые вопросы, которые обычно «сваливались» на производство,

- на третьем этапе оптимизация конструкции прямо затронула экономику предприятия (в части сокращения основных затрат на материалы), проблемы маркетинга, сегментирования рынка и рыночного позиционирования изделий;

- на четвертом этапе была разработана технология проектирования деталей сварной конструкции узла «Контейнер» и созданы технологические документы на ряд деталей, в том числе, для оценки времени разработки документов применительно к конструкции в целом.

Применение системы управления инженерными данными позволило смоделировать организационную среду конструкторско-технологической подготовки производства, в которой планирование и контроль исполнения реализуются на основе четко прописанных бизнес-процессов. За счет этого, а также за счет активного использования ранее разработанных элементов конструкции и связанных с ними технологических процессов и документов сроки разработки новых изделий могут быть сокращены на 20–30%.

Полная экспериментальная отработка процесса подготовки производства позволила сделать вывод о том, что производственный цикл в целом для силового агрегата можно сократить с 2 лет до 8–9 месяцев.

Один из элементов методологии инженерного консалтинга заключается в поиске новых и развитии существующих принципов изготовления деталей, позволяющих наиболее полно раскрыть технологические возможности современного оборудования. Эти принципы основаны на опыте, приобретенном при выполнении проектов внедрения с использованием высокотехнологичного металлорежущего оборудования.

Потенциально современный обрабатывающий центр – это основа технологической системы, в которой все размеры по чертежу детали должны быть обеспечены обработкой за один чистовой установ. Для решения задачи разрабатывается конструкционно-независимый подход, который определяет основное требование к чистовой обработке детали, как к обработке за один установ. При этом количество “черновых” установов принципиально не ограничивается. «Конструкционная независимость» в предлагаемом подходе – это обеспечение независимости способа и точности базирования заготовки при чистовом установе от геометрической формы и точности изделия. А это, в свою очередь, есть независимость конструкции приспособления от геометрических (конструктивных) особенностей обрабатываемых деталей. Такая независимость открывает чрезвычайно широкие возможности по типизации оснастки и резкому сокращению ее необходимого количества.

Для системного развития принципов обработки на современных ОЦ предложено понятийное обновление общеизвестной технологической системы СПИД. На рис. 7 представлены две технологические системы: общеизвестная СПИД и предлагаемая “СПИД+”, являющаяся ее современной и развитой версией. Появление новых элементов отражает факт их существенного влияния на свойства обновлённой технологической системы.

Рис. 7. Схема анализа технологической системы

Технологическая система “СПИД+” является обновлением традиционной версии системы СПИД по трём пунктам: добавлен элемент «Заготовка»; «Инструмент» дополнен элементами «Режимы резания» и «Траектории обработки»; введён новый, интеллектуальный технологический элемент «Управление размерами».

В шестой главе рассматриваются вопросы построения организационно-методического обеспечения системы инженерного консалтинга. Успешное раскрытие этой проблематики делает возможным применение разработанной методологии. Рассмотрены вопросы:

- построения новых организационных форм;

- представления методической схемы практической реализации проектов;

- примеры реально выполненных проектов, нацеленных на решение самых различных задач – от модернизации существующего производства до создания нового;

- методического обеспечения нормативных баз предприятий в проектах реинжиниринга производственных систем;

- вопросы ответственности ИКФ в устранении проблем и ошибок, возникающих в реализуемых проектах;

- оценки эффективности решений.

Опыт практической работы показывает, что технические изменения ничего не дадут предприятию, если не будут поддержаны и усилены организационно-структурными изменениями. В инженерном консалтинге разработана и успешно используется система организационно-структурных изменений, осуществляемых при реализации описанной методологии трех проектов. На этапе экспериментального проекта проектируются, а на этапе проекта внедрения создаются основные элементы новой организационной системы предприятия, основными объектами которой являются управляющий совет и проектные группы.

Механизм проектных групп заслуживает особенного внимания, поскольку он вместе с моделью четырех уровней бизнеса, системой трех проектов и нормативной базой, фактически составляет методологическую основу инженерного консалтинга (рис. 8). В отличие от инжиниринговых и учебных структур, где четко разделено, где заказчик, а где исполнитель работ, в данном случае барьеры изначально должны быть сломаны. В проектной группе общей целью объединяются специалисты предприятия, хорошо знающие его специфику и особенности, и внешние специалисты, прекрасно владеющие новыми технологиями, но мало знакомые со спецификой предприятия. В зависимости от целей и задач проекта в такую группу, могут входить экономисты предприятия, бизнес-консультанты, специалисты по персоналу, по организации командной работы.

Рис. 8. Проектные группы в методологии трех проектов

Феномен проектной группы в том, что кроме знаний и опыта, она обладает еще и целенаправленной волей к достижению результата. В итоге возникает мощный синергетический эффект, объясняемый еще и скрещиванием разнообразных внутренних и внешних «опытов». Цели проектной группы должны быть увязаны с правами (полномочиями), ответственностью, мотивацией и отчетностью. Это касается как конкретных топ-менеджеров, так и подразделений. Если из этой «цепочки» что-то выдернуть, например, возложить ответственность, но без прав, отчетности и мотивации, цели достигнуты не будут.

Проектная группа – не статичное, а динамично изменяющееся образование. В зависимости от вида проекта, этапа работы роль «лидеров» в этой группе должны брать на себя разные специалисты. Так, в экспериментальных проектах основная нагрузка падает на специалистов по информации, «набивших руку» на создании электронных моделей изделий, деталей, узлов. Технологи в таких проектах консультируют этих специалистов, а час их технологического «соло» приходит позже, в проектах внедрения, где важен большой производственный опыт, доскональное знание возможностей и особенностей станочного парка, инструмента, оснастки. На этой стадии IT-специалисты только консультируют технологов.

Выполнена разработка методического обеспечения нормативных баз предприятий в проектах реинжиниринга производственных систем. Нормативная база, задачи нормирования работ, их роль и значение являются во многом определяющими успех практической реализации проектов:

1. Работа начинается с нормирования подготовки производства и производства деталей. Нормативная база, определяя и контролируя сроки, качество, затраты, балансирует первый, второй и третий уровни бизнеса, а через конкурентоспособность продукции влияет и на четвертый уровень.

2. Нормативная база – важнейший организационно-технический элемент новой технологии – должна быть освоена и усвоена руководителями и специалистами предприятия. Инженерный консалтинг предлагает путь обязательной сертификации специалистов на степень владения созданной нормативной базой. Сертификации подлежат конструкторы, технологи, операторы станков, наладчики, начальники цехов и т.п. При этом обучение остается, но оно становится лишь первым этапом сертификации. А сама сертификация основана на конкретных деталях-представителях, для каждой из которых разрабатывается специальная система контрольных вопросов для каждой категории специалистов

Сертификация перестает быть формальной: по итогам сертификации ряд специалистов может получить отрицательные отзывы и рекомендации по замене или их перемещению.

В проекте внедрения, который создает основу исполнения всех технико-экономических показателей, заявленных в экспериментальном проекте, главным исполнительным механизмом проекта внедрения является механизм построения нормативной базы нового производственного процесса. Нормативная база представляет собой набор направляющих матриц (НМ), информационно поддерживающих производственные процессы для достижения запланированного бизнес-результата. Предварительные значения нормативных характеристик производственного процесса формируются уже на этапе ЭП, а на этапе проекта внедрения эти значения уточняются и сопровождаются разрабатываемой документацией.

В процессе технического перевооружения машиностроительных предприятий возникает множество вопросов, связанных с эффективностью процесса перехода к новым технологиям, с определением срока окупаемости инвестиций. Предложена новая динамическая модель определения периода, в которой, наряду со стоимостью оборудования и технологий, важное значение приобретают длительность переходного процесса и «траектория» перехода (в том числе, организационного) на эффективное использование инноваций.

Переходный процесс от существующих производственных технологий с ежемесячной интегральной трудоемкостью изготовления заданной номенклатуры деталей (в зоне ответственности проекта) Тсущ к новым технологиям с Тнов иллюстрирует график на рис. 9.

t2

Рис. 9. Период окупаемости

t1 – это начало работ; t2 – это завершение создания прототипа новых технологических процессов; t3 – это завершение полного освоения новой технологии изготовления; tвн= t2 – t1 – период внедрения; tосв= t3 – t2. – период освоения.

Из анализа переходного процесса от t1 до t3 (рис 10) следует, что имеет место потеря или снижение экономии трудоемкости (затрат) за период внедрения и освоения, которая составляет:

| | | tк | | | | , | (11) |

| LПЭ = ЭПид - ЭПфакт =[(Тсущ – Тнов)×(t3 – t1)]- | | | ((Тсущ – ТПнов) dt | | = | ||

| | | tн | | | | ||

| = ЭТ×(tвн+tосв) - SADC = SADCB - SADC = SABC | | | | | |

где:

ТПнов – функция (по времени) новой трудоемкости в переходный период;

SADCB – площадь прямоугольника ADCB;

SADC – площадь криволинейного треугольника ADC, как экономия трудоемкости (затрат) за период внедрения и освоения новых технологий;

SDGNC – площадь прямоугольника DGNC, как экономия трудоемкости (затрат) за период после полного освоения новых технологий (период эксплуатации новых технологий);

SABC – площадь криволинейного треугольника ABC;

ЭТ – ежемесячная экономия трудоемкости после полного освоения новых технологий, которая просто определяет расчетный срок окупаемости Ток оборудования стоимостью Соб:

| (12) |

Характер кривой АС на рис. 9 зависит от скорости перевода деталей заданной номенклатуры (в период внедрения и освоения) с существующей технологии на новую технологию (рис. 10).

Рис. 10. “Траектории” освоения технологий

При средней скорости освоения Vср (см. рис. 12) и ЭТ=Соб/Ток, что следует из (12), потеря экономии LПЭ или SАВС равна:

| (13) |

Период окупаемости инвестиций в оборудование Ток по (12) является некоторой расчетной идеальной характеристикой. Если учесть наличие переходного процесса и соответствующую ему потерю экономии по (11), (13), то конечную координату точки окупаемости – t4 можно определить на основе уравнения:

SADC + SDGNC = I , (14)

где:

I – размер инвестиций в создание новых технологий (равен стоимости нового оборудования – Соб).

| Учитывается, что для средней скорости освоения (рис.11) |  | , а |

| , размер инвестиций можно представить как |  | , |

| при t1=0 |  | (15) | |

Таким образом, при средней скорости освоения фактический период окупаемости инвестиций с учетом переходного процесса от существующих технологий к новым больше расчетного Ток (Ток определяется в ЭП на основе моделирования новых и анализа существующих технологических операций) на величину полупериода этого переходного процесса. Следовательно, в среднем «точка старта» расчетного периода окупаемости находится на середине периода переходного процесса к новым технологиям.

При высокой скорости V+ внедрения и освоения новых технологий (рис. 10) SADC~SADCB получаем:

| (16) |

откуда при t1=0

| (17) |

Соответственно при низкой скорости V – внедрения и освоения новых технологий SADC0 :

| (18) | |||

| откуда |  | или |  | (19) |

Зависимости (15), (17) и (19) являются фундаментальными для описания влияния процесса внедрения (деталей-прототипов с формированием и освоением нормативных баз) и процесса полного освоения изготовления заданной номенклатуры деталей по новым технологиям (на основе нормативных баз) на фактический период окупаемости инвестиций t4.

Зависимости (17) и (19), по-существу, определяют и предельные положения «точек старта» расчетного периода окупаемости Ток:

- при высокой скорости освоения (V+ > Vср) точка старта для Ток стремится к точке t1 – точке окончания пуско-наладочных работ по оборудованию;

- при низкой скорости освоения (V– < Vср) точка старта для Ток стремится к точке t3 – точке окончания переходного периода освоения новых технологий.

Зависимость (15) определяет положение «точки старта» для Ток между ее указанными предельными положениями при средней скорости освоения Vср (рис. 10). Эту «точку старта» и следует считать базовой для расчета фактического периода окупаемости t4 инвестиций.

Необходимая минимизация фактического периода окупаемости t4 возможна за счёт минимизации времени организационно-технического переходного процесса к новым технологиям t3. Вместе с тем, минимизация этого времени есть задача скорейшего выхода на новый более высокий уровень качества изделий, а также выхода на рост производительности производства (сокращение циклов изготовления), как важнейшего показателя конкурентоспособности предприятия. Минимизация фактического периода окупаемости t4 напрямую связана и с минимизацией расчетного периода окупаемости Ток, как одного из основных критериев эффективности проекта технического перевооружения предприятия «стоимость оборудования / экономия стоимости операционного поддержания технологии производства». Но t3 – это время, которым можно реально управлять за счет правильной организации процесса внедрения новых технологий на основании методологии инженерного консалтинга и достигнуть значительного снижения фактического периода окупаемости t4 даже при относительно высоком показателе Ток. Зачастую Ток и t3 – это близкие по величине времена, и очень важно минимизировать каждое из них.

Общие Выводы и результаты работы

- Разработана методология реорганизации систем технической подготовки производства на основе моделей инженерного консалтинга, обеспечивающая конкурентные преимущества предприятиям за счет эффективной организации производства машиностроительной продукции.

- Теоретическими исследованиями установлено, что процесс реорганизации технической подготовки производства един и лишь организационно разделен на этапы. Важность обеспечения конкурентоспособности продукции делает процесс принятия организационно-технических решений на основе принципов «интеллектуального производства» одним из эффективных путей обеспечения конкурентных преимуществ предприятия. Решение указанной проблемы заключается в:

- создании организационной модели инженерного консалтинга машиностроительного производства, отличающаяся наличием четырех уровней взаимодействия при выработке организационно-технических решений;

- разработке концептуальной схемы реинжиниринга машиностроительного производства, включающей последовательное выполнение трех проектов: экспериментального, внедрения и индустриального;

- развитии концепции «интеллектуального производства» как набора программно-технических и методических средств обеспечения процессов формирования и реализации организационно-технических решений по перевооружению промышленных предприятий;

- разработке проблемно-ориентированной методики обучения и сертификации персонала правилам работы с информационными системами, обеспечивающими формирование организационных и конструкторско-технологических решений, на этапе внедрения производственных технологий.

- При осуществлении реинжиниринга модель предприятия инженерного консалтинга машиностроительного производства должна состоять из четырех уровней, раскрывающих структуру взаимодействия при выработке решений как внутри инженерно-консалтинговой фирмы, так и между ИКФ и заказчиком.

- В процессе реинжиниринга машиностроительного производства концептуальная схема, основанная на базисном положении о проведении системы мероприятий по изменению организационно-технологической структуры промышленного предприятия, включает последовательное выполнение трех проектов: экспериментального, внедрения и индустриального.

- Главным исполнительным механизмом проектов определен механизм построения нормативной базы нового производственного процесса. Нормативная база представляет собой набор направляющих матриц, информационно поддерживающих производственные процессы для достижения запланированного бизнес-результата. Важнейшим инструментом достижения поставленной задачи в процессе реорганизации технической подготовки производства является разработанное методическое обеспечение для формирования нормативных баз предприятий, обучения и сертификации персонала правилам работы с информационными системами, обеспечивающими формирование организационных и конструкторско-технологических решений, на этапе внедрения производственных технологий.

- В процессе практического проведения проектов требования к составу комплекса программно-технических средств сопровождения организационно-технических решений определяются на основе методологической проработки создания и модификации электронных моделей: определения технологий электронного описания изделия, объектов и методов; статуса электронной модели изделия; правил информационного сопровождения электронных моделей на ранних стадиях жизненного цикла изделия.

- Информационная модель и механизмы построения системы технической подготовки производства, формируемые в процессе реализации проектов, должны строиться на основе эффективных методов управления производством и, в частности, на теории ограничений. Исследования концепций современного производственного менеджмента позволили определить ряд требований к моделям подобного рода, а также построению информационного и методического обеспечения системы инженерного консалтинга.

- В процессе реинжиниринга производственной системы методология инженерного консалтинга реализуется на основе теоретико-множественной модели, которая поддерживает стратегию применения передовых конструкторско-технологических решений и перспективного оборудования. Эта модель обеспечивает подготовку допустимого спектра теоретически возможных технологических процессов и позволяет подготовить данные для осуществления целенаправленного выбора необходимых решений с применением стандартных процедур целочисленного программирования.

- Основной задачей системы автоматизации управления жизненным циклом изделий является мониторинг выполнения потоков работ, уменьшение длительности подготовки производства путем снижения потерь времени при передаче заданий между исполнителями и сокращение затрат времени при передаче и поиске конструкторско-технологической информации о разрабатываемом изделии. Формальное представление задач позволило определить правила выбора и особенности построения указанной систем, а также рационально распределить поток работ в процессах технической подготовки производства.

- Организационная модель инженерно-консалтинговой фирмы, для обеспечения бизнес-преобразований на предприятиях и поддержки баланса по уровням бизнеса, должна включать: технический центр, собственные производственные и технологические мощности, как полигон для натурной отработки параметров выполняемых проектов; проектный центр с передовым уровнем программных средств и новых технологий; подразделения, осуществляющие полноценный учет затрат и управление проектами, грамотный маркетинг.

- Для повышения эффективности применения современного технологического оборудования может быть применена разработанная методика конструктивно-независимого проектирования технологии обработки (система “СПИД+”), а также решения по моделированию средств технологического оснащения производства.

- Фактический период окупаемости инвестиций в техническое перевооружение (в среднем) больше расчетного значения (используемого в бизнес-планах) на величину половины периода переходного процесса. Снизить указанный период представляется возможным на основе разработанной методологии инженерного консалтинга, применение которой обеспечивает повышение эффективности вложенных инвестиций.

Основные положения диссертационной работы отражены в следующих публикациях.

- Бирбраер Р.А. Создание эффективных машиностроительных производств. М.: Янус-К, 2005, 288 с.

- Бирбраер Р.А., Альтшулер И.Г. Основы инженерного консалтинга. Технология, экономика, организация. –2-е изд.,перераб.,доп. М.:Дело, 2007, 232с.

- Бирбраер Р.А. Методологические основы инженерного консалтинга машиностроительного производства. Информационные технологии в проектировании и производстве: Науч.-техн. журн./ФГУП “ВИМИ”, 2008, №4.

- Бирбраер Р.А. Модель определения периода окупаемости инвестиций в техническое перевооружение предприятий. Информационные технологии в проектировании и производстве: Науч.-техн. журн./ФГУП “ВИМИ”, 2009, №2, с. –

- Р.А. Бирбраер «Методология технического перевооружения машиностроительного производства» // КШП. ОМД. 2009. № 5.

- Бирбраер Р.А., Радченко И.Г., Тараканов А.Б, Головин А.И. Оптимальное проектирование шиберных задвижек для трубопроводов большого диаметра с использованием возможностей программного комплекса Pro/Engineer на примере проекта внедрения, выполненного компанией «Солвер» для ОАО «ЭМК-Атоммаш» // САПР и графика. 2000. № 5.

- Бирбраер Р.А. Методы управления производственными потоками в условиях ограничений на технологические ресурсы. Информационные технологии в проектировании и производстве: Науч.-техн. журн./ФГУП “ВИМИ”, 2009, №1.

- Бирбраер Р.А., Колмаков А.Е., Клегг Ю.Д., Фомин К.А. Обеспечение конкурентных преимуществ продукции за счет использования прогрессивных технологий подготовки производства и современного оборудования и инструмента. Проектирование и изготовление оснастки для производства эксклюзивных стеклянных бутылок на заводе «Красное Эхо» // САПР и графика. 2001. №2.

- Бирбраер Р.А., Щепин С.М., Столповский В.В. Как оценить возможные преимущества и риски до внедрения ERP-системы. Методика экспериментальных проектов фирмы «Солвер» и ее применение на примере ОАО «ЭМК–ЗМК» // САПР и графика. 2002. № 8.

- Бирбраер Р., Окатьев В., Громовой С., Красноперов К., Столповский В. Создание прототипа автоматизированной системы подготовки производства на этапах дизайна, конструкторского и технологического проектирования кузовных деталей автомобиля ИЖ-2126 // САПР и графика. 2003. № 1.

- Валюхов С., Эктов И., Бирбраер Р., Колмаков А. Практическое применение комплекса САПР Pro/Engineer в автоматизированном проектировании центробежных насосов (на примере НПК “Турбонасос”) // САПР и графика. 1998. №3.

- Бирбраер Р., Багиров Ф., Мамонтов И., Колмаков А., Столповский В. Больше не мечтайте о быстром прототипировании! // САПР и графика. 2003. № 2.

- Бирбраер Р., Гаршин О., Радченко Г., Окатьев В., Столповский В. Обеспечение всех процессов сквозного параллельного проектирования средствами Pro/Engineer на примере совместного проекта компании «Солвер» и ФГУП «Ижевский механический завод» // САПР и графика. 2003. № 3.

- Бирбраер Р.А., Еремин В.В., Столповский В. Как сохранить дорогостоящее оборудование и инструмент от поломки и сократить время подготовки нового изделия к производству? Программный комплекс Vericut для проверки и оптимизации управляющих программ для станков ЧПУ // САПР и графика. 2003. № 4.

- Бирбраер Р., Морозов А., Колмаков А., Столповский В. Обеспечение процессов сквозного параллельного проектирования и подготовки производства средствами Pro/ENGINEER на примере совместного проекта компании «Солвер» и ГУП «Конструкторское бюро приборостроения» // САПР и графика» 2003. №5.

- Бирбраер Р., Гаршин О., Юдин И., Черепанов А., Соловьев С., Радченко И., Столповский В. Комплексные подходы для решения задач подготовки производства газоперекачивающих агрегатов на примере совместного экспериментального проекта компании «Солвер» и НПО «Сатурн» // САПР и графика. 2003. № 8.

- Бирбраер Р., Колмаков А., Отцов А., Реймов К., Горячев А. Современные средства проектирования и подготовки производства конкурентоспособной продукции на примере проекта внедрения, выполненного компанией «Солвер» для ОАО «Завод Автоприбор» // САПР и графика. 2003. № 10.

- Бирбраер Р., Отцов А., Колмаков А., Муртазин Д. Передовой опыт использования быстрого прототипирования в приборостроении. Как применение RP-технологий помогает владимирскому заводу «Автоприбор» эффективно работать с заказчиком // САПР и графика. 2003. № 11.

- Бирбраер Р., Липсман Д., Рева В., Ефимов С. Эффективное управление подготовкой производства — актуальная задача для современного предприятия (на примере экспериментального проекта, выполненного компанией «Солвер» для ОАО «Завод им. В.А. Дегтярева») // САПР и графика. 2004. № 1.

- Бирбраер Р., Гаршин О., Кочергина Л., Бараш С. Комплексные подходы к решению задач конструкторско-технологической подготовки машиностроительных предприятий. // САПР и графика. 2004. № 5.

- Бирбраер Р., Горбунов В., Абросимов Д. Комплексные подходы в организации эффективной подготовки производства изделий (на примере совместного проекта компании «Солвер» и ФГУП ЭЗАН) // САПР и графика. 2005. № 3.

- Бирбраер Р.А., Самойлов В.И., Лыков В.И., Родионов С.К., Столповский В.В. Строим умное производство вместе. Совместные проекты компании «Солвер» и ОАО «Калугатрансмаш» повысили конкурентоспособность завода // САПР и графика. 2005. № 12.

- Бирбраер Р., Ефимов С., Столповский В. Как быстро вернуть инвестиции в информационные технологии и заставить их работать // САПР и графика. 2006. № 9.

- Р.А. Бирбраер, Ф.М. Багиров, И.Ф. Брыкин, «Современное оборудование с ЧПУ для раскроя и обработки листовых материалов». // КШП. ОМД. 2003. №12.

- Р.А. Бирбраер, В.В. Окатьев, М.А. Яхнис, А.В. Савельев, В.В. Столповский «Сокращение сроков подготовки производства изделий в 4 раза – это реально». // КШП. ОМД. 2004. №2.

- Р.А. Бирбраер, Ф.М. Багиров, И.Ф. Брыкин, «Прецизионные гидравлические прессы фирмы «Yeh Chiun»». // КШП. ОМД. 2004. № 3.

- Р.А. Бирбраер, И.Ф. Брыкин, Е.Ю. Горбунов «Повышение эффективности производства на примере изготовления заготовок корпусов автомобильных свечей». // КШП. ОМД. 2005. № 6.

- Бирбраер Р., Брыкин И., Белоконев Н., Замятин И. «Прогрессивные технологии для умного производства. Детали сложной конфигурации, полученные методом гидроформовки, находят всё большее применение в современных конструкциях». // КШП. ОМД. 2008. № 7.

- Р.А. Бирбраер, «К определению периодов достижения конкурентных преимуществ на основе новых производственных технологий в проектах технического перевооружения предприятий». // КШП. ОМД. 2009. № 5.

- Р. Бирбраер, Н. Амид «Проекты с невероятной скоростью». КШП. ОМД. 2009. № 5.

- Бондарь А., Гриценко В., Ролин В., Бирбраер Р. Автоматизация проектирования – эффективный путь создания нового конкурентно-способного нефтегазового оборудования (на примере Воронежского механического завода) // САПР и графика. 1998. № 9.

- Бирбраер Р., Колмаков А., Столповский В. Технология быстрого прототипирования из ABS в современном литейном производстве точных изделий. // Литейное производство. 2004. №4.

- Бирбраер Р.А., Гаршин О., Зеленко В., Васин М. Анализ и оптимизация размерных цепей при комплексном автоматизированном проектировании в Pro/ENGINEER. // «САПР и графика». 1999. №4.

- Бирбраер Р.А., Галахов А.Д., Тынянов В.Н. О проектировании столов механических прессов с минимальной массой // Кузнечно-штамповочное производство. 1980. № 12. - С.21-23.

Бирбраер Радислав Александрович

Методология реорганизации систем технической подготовки производства

н

.

а основе МОДЕЛЕЙ инженерного консалтинга