Программа учебной дисциплины 3 Перечень практических работ и лабораторных работ 4 Задания для контрольной работы 5 Литература

| Вид материала | Программа |

СодержаниеСписок вопросов к экзамену |

- Выписка из рабочей программы и методические указания к выполнению лабораторных работ, 344.11kb.

- Выписка из рабочей программы и методические указания к выполнению лабораторных работ, 347.39kb.

- Рабочая программа, методические указания по выполнению курсовой работы, темы курсовых, 1694.43kb.

- Пособие по выполнению лабораторных работ Гомель 2004, 414.35kb.

- Программа семинарских занятий Темы курсовых и выпускных квалификационных работ Методические, 1002.18kb.

- Методические указания по выполнению контрольной работы по учебной дисциплине «валютные, 450.92kb.

- Инструкция по охране труда учащихся при проведении лабораторных и практических работ, 23.89kb.

- «методика проведения практических и лабораторных работ по информатике», 41.51kb.

- Учебно-методический комплекс для студентов специальности «Менеджмент организации», 2907.52kb.

- Инструкция №11 по охране труда при проведении лабораторных и практических работ, 28.86kb.

Js 9

N 9

h 9

0 0

0 0 -18

-36 -36

Рисунок 14

- Определяем допуски на несопрягаемые размеры по табл. 4.66 (Л-7, ч.1,cтр.238.)

Высота шпонки h = 7h11(0,09)мм;

Длина шпонки l = 40h14(0,62) мм;

Глубина паза вала t1= 4+0,2 мм или d t1= 25 4 = 21 0,2 мм

Длина паза на валу l1 = 40H15(+0,1) мм или

D + t2 = 25 + 3,3 = 28,3+0,2 мм

- Условное обозначение: шпонка 8 х 7 х 40 ГОСТ 2336078

Задачи 61-80

Для данного резьбового соединения определить шаг резьбы, номинальные внутренний, средний, наружный диаметры болта и гайки, предельные отклонения диаметров, предельные диаметры болта и гайки. Изобразить графически поля допусков для среднего, внутреннего и наружного диаметров гайки и болта.

Таблица 7

| № Задачи | Посадка резьбового соединения |

| 61 | М 2,5 – 5H/6g |

| 62 | М 3 – 6H/6e |

| 63 | М 4 – 7H/7e6e |

| 64 | М 10 - 8H/6e |

| 65 | М 6 – 5G/4h |

| 66 | М 8 – 7G/6h |

| 67 | М 10 – 8G/7h6h |

| 68 | М 12 – 5H/5h6h |

| 69 | М 16 - 6H/6h |

| 70 | М 20 - 7H/6h |

| 71 | М 24 - 8H/7h6h |

| 72 | М 30 - 5H/5h6h |

| 73 | М 36-1,5 – 6G/6e |

| 74 | М 42 – 7G/6e |

| 75 | М 48 – 7G/7e6e |

| 76 | М 10 - 6H/6d |

| 77 | М 8-0,5 – 6H/6g |

| 78 | М 10 - 5H/4h |

| 79 | М 12 - 5H/3h4h |

| 80 | М 16 - 7H/6h |

Дано: Ведущий вал малой ведущей шестерни главной передачи автомобиля ГАЗ-51 имеет резьбу М24 х 1,5 – 6Н/6g. Требуется определить предельные размеры диаметров резьбы, болта и гайки.

Решение

1. Определим номинальные размеры по ГОСТ 9150-81

наружный диаметр d = D = 24 мм, средний диаметр d2 = D2 = d – 1 + 0,026 = 23,026 мм;

Внутренний диаметр d1 = D1 = d – 2 + 0,376 = 22,376 мм;

Шаг резьбы = 1,5 мм

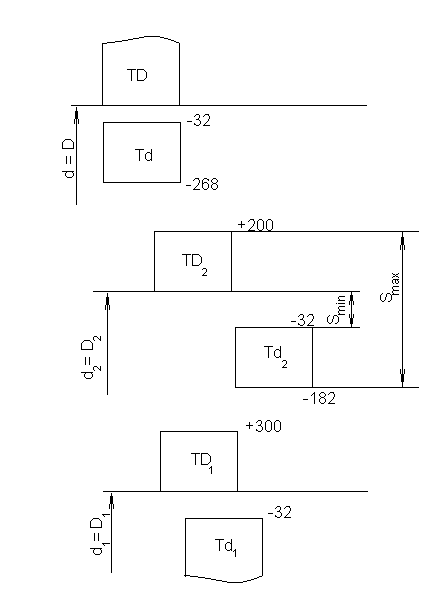

2. Определим отклонения по ГОСТу 16093-70

d esg = - 32 мкм = -0,032 мм; d eig = - 268 мкм = - 0,268 мм;

d2 esg = - 32 мкм = -0,032 мм; d2 eig = - 182 мкм = - 0,182 мм;

d1 esg = - 32 мкм = -0,032 мм; d1 eig - ГОСТом не установлено;

D ESн – ГОСТом не установлено; D EIн = 0;

D2 ESн = + 200 мкм = +0,200; D2 EIн = 0;

D2 ESн = + 300 мкм = +0,300; D1 EIн = 0;

3. Определяем предельные размеры.

Болт:

d = 24 мм;

dmax = d + esg = 24 + (+0,032) = 23,968 мм;

dmin = d + eig = 24 + (-0,268) = 23,732 мм;

d2 = 23,026 мм;

d2max = d2 + esg = 23,026 + (-0,032) = 22,994 мм;

d2min = d2 + eig = 23,026 + (-0,182) = 22,844 мм;

d1 = 22,376 мм;

d1max = d1 + esg = 22,376 + (-0,032) = 22,344 мм;

d1min = d1max и менее = 22,344 мм и менее.

D = 24 мм;

Dmax = D и более = 24 мм и более;

Dmin = D + EIн = 24 мм;

D2 = 23,026 мм;

D2max = D2 + ESн = 23,026 + (+0,200) = 23,226 мм;

D2min = D2 + EIн = 23,026 + 0 = 23,026 мм;

D1 = 22,376 мм

D1max = D1 + ESн = 22,376 + (+0,300) = 22,676 мм;

D1min = D1 + EIн = 22,376 + 0 = 23,376 мм.

4. Производим расчет посадки

Smax = D2max – d2min = 23,226 – 22,844 = 0,382 мм

Smin = D2 min – d2max = 23, 026 – 22,994 = 0,032 мм

TS = Smax – Smin = 382 – 32 = 350 мкм

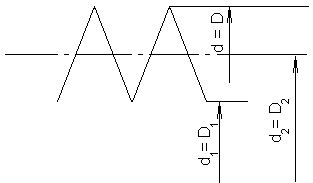

5. Производим построение полей допусков для наружного, среднего и внутреннего диаметров резьбы.

Рисунок 15

Рисунок 16

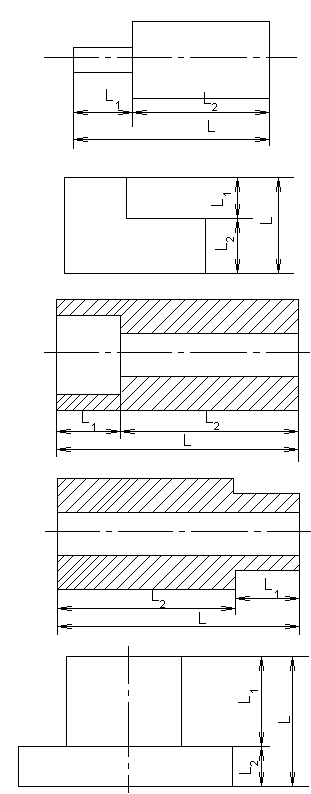

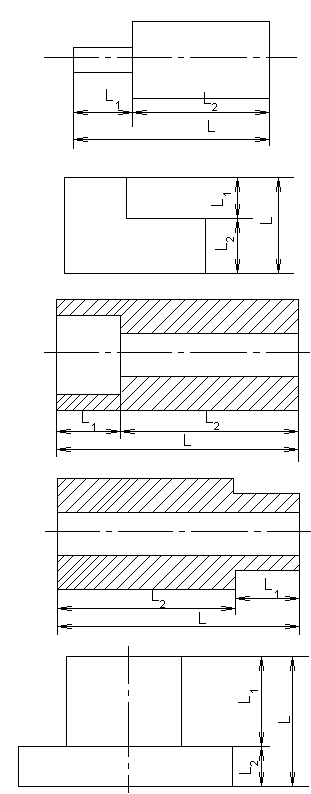

Задачи 81-100

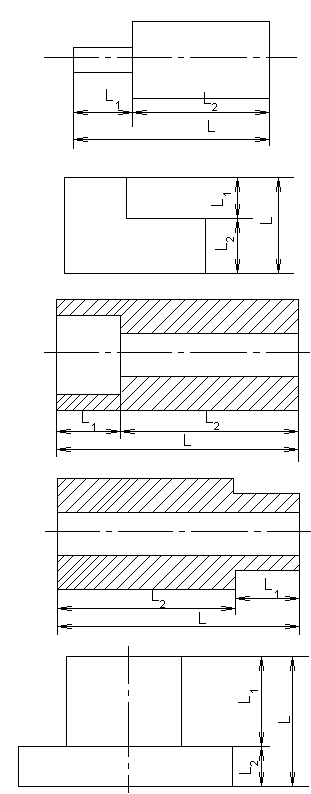

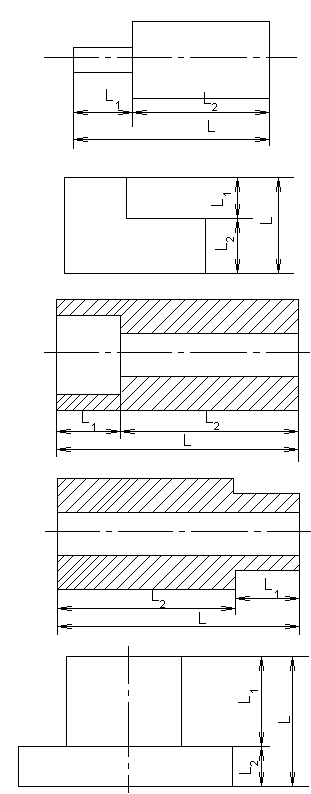

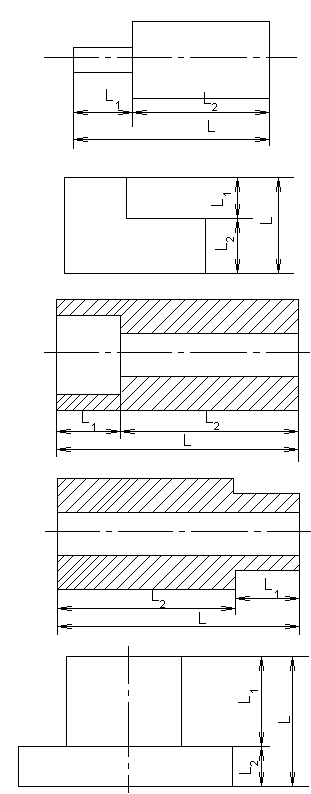

Задача. Рассчитать размерную цепь методом максимум-минимум. Установить составляющие увеличивающие и уменьшающие звенья размерной цепи. Определить номинальный размер, допуск, предельные отклонения замыкающего звена L2.

Таблица 8

| 81 |  | L = 120h11 L1 = 900,01 L2 = ? |

| 82 | L = 80h11 L1 = 500,02 L2 = ? | |

| 83 | L = 90h13 L1 = 300,01 L2 = ? | |

| 84 | L = 70h12 L1 = 400,02 L2 = ? | |

| 85 | L = 60h12 L1 = 200,02 L2 = ? |

| 86 |  | L = 190h9 L1 = 900,01 L2 = ? |

| 87 | L = 75h10 L1 = 450,02 L2 = ? | |

| 88 | L = 95h12 L1 = 550,01 L2 = ? | |

| 89 | L = 75h13 L1 = 350,02 L2 = ? | |

| 90 | L = 55h10 L1 = 250,02 L2 = ? |

| 91 |  | L = 150h10 L1 = 500,01 L2 = ? |

| 92 | L = 70h9 L1 = 500,02 L2 = ? | |

| 93 | L = 100h13 L1 = 600,01 L2 = ? | |

| 94 | L = 80h10 L1 = 500,02 L2 = ? | |

| 95 | L = 65h13 L1 = 300,02 L2 = ? |

| 96 |  | L = 100h12 L1 = 600,01 L2 = ? |

| 97 | L = 85h12 L1 = 400,02 L2 = ? | |

| 98 | L = 110h12 L1 = 750,01 L2 = ? | |

| 99 | L = 85h9 L1 = 450,02 L2 = ? | |

| 100 | L = 50h9 L1 = 300,02 L2 = ? |

Рисунок 17

Дано: L =1300,02; L1 = 50+0,1

Требуется рассчитать размерную цепь

Решение

1. Размерная цепь состоит из трех звеньев, два из которых L и L1 являются составляющими и L2 замыкающим звеном цепи.

2. Звено L1 является составляющим уменьшающим, так как при его увеличении уменьшается замыкающее звено L2

Звено L является составляющим увеличивающим, так как при его увеличении увеличивается замыкающее звено L2.

3. Номинальный размер замыкающего звена рассчитывается по формуле 13

L2 = L – L1 (13)

где L – составляющее увеличивающее звено (мм)

L1 – составляющее уменьшающее звено (мм)

L2 = 130 – 50 = 80

4. Допуск замыкающего звена рассчитывается по формуле 14

TL2 = TL + TL1 (14)

где TL – допуск составляющего увеличивающего звена (мм)

TL1 – допуск составляющего уменьшающего звена (мм)

0,04 + 0,1 = 0,14

5. Верхнее отклонение замыкающего звена L2 рассчитывается по формуле 15

ESL2 = ESL – EIL1 (15)

Где ESL – верхнее отклонение составляющего увеличивающего звена L, (мм)

EIL1 – нижнее отклонение составляющего уменьшающего звена L1, (мм)

+0,02 – 0 = +0,02

6. Нижнее отклонение замыкающего звена L2 рассчитывается по формуле 16, (мм)

EIL2 = EIL – ESL1 (16)

Где EIL – нижнее отклонение составляющего увеличивающего звена L, (мм)

ESL1 – верхнее отклонение составляющего уменьшающего звена L1 (мм)

-0,02 – 0,1 = -0,12

Вывод: Замыкающее звено цепи L2 = 80

Задача 101-120

Вопросы:

- Значение взаимозаменяемости при современной организации производства. Понятие о специализации, кооперировании, поточном и серийном производстве. Влияние точности деталей на взаимозаменяемость. Роль стандартизации в повышении эффективности производства.

- Основные термины и понятия в области стандартизации: стандартизация, стандарт и т.д. Основные цели и задачи стандартизации.

- Дайте определение и перечислите особенности и условия применения комплексной и опережающей стандартизации, унификации и агрегатирования.

- Государственная система стандартизации (ГОС), ее назначение и содержание. Категории и виды стандартов, объекты стандартов различных категорий. Организация и методика проведения стандартизации. Порядок внедрения стандартов. Нормоконтроль.

- Экономическая эффективность стандартизации и ее источники. Понятия о качестве продукции. Показатели качества продукции.

- Взаимозаменяемость и ее виды. Какой вид взаимозаменяемости является наиболее предпочтительным и почему? Сертификация продукции, формы сертификации.

- Образование посадок в системе отверстия и в системе вала. Приведите примеры. Какая из двух систем является предпочтительной и почему?

- Основные условия образования посадок. Понятия об основных отклонениях валов и отверстий, их обозначение и принцип вычисления их значений.

- Предельные отклонения размеров с неуказанными допусками. Нанесение предельных отклонений размеров на чертежах деталей и сборочных чертежах. Приведите примеры.

- Классификация и назначение гладких калибров. Предельные калибры, их достоинства и недостатки. Рабочие, приемные и контрольные калибры и их назначение.

- Государственная система обеспечения единства измерений (ГСИ) ее назначение, содержание, основные стандарты. Структура и задачи метрологической службы. Понятие об измерениях и единицах измерения физических величин.

- Классификация измерительных средств и методов измерений. Схемы проведения сертификации. Цель проведения сертификации.

- Основные метрологические показатели измерительных средств. Суммарная погрешность метода измерения и ее составляющие. Погрешность показания приборов и ее составляющие. Кинематические и технологические погрешности приборов.

- Плоскопараллельные концевые меры длины, их назначение и подразделение. Точность концевых мер длины и разделение их на классы и разряды. Правила составления блока мер требуемого размера.

- Индикаторы, их классификация и область применения. Принципиальная схема индикатора часового типа. Погрешности измерения индикатора.

- Причины появления отклонения формы и расположения, а также шероховатости поверхности. Поверхности (плоскости, профили) прилегающие и реальные. Поле допуска формы. Отклонение формы плоских и цилиндрических поверхностей.

- Отклонения и допуски расположения поверхностей (осей, профилей). Терминология: база, поле допуска расположения, отклонение расположения. Отклонение от параллельности осей (прямых) в пространстве.

- Зависимый и независимый допуск расположения (формы). Допуски формы и расположения поверхностей.

- Правила обозначения на чертежах допусков формы и расположения поверхностей по ГОСТ 2.308-84. Приведите примеры.

- Шероховатость поверхностей: параметры шероховатости, их определения, порядок численных значений, основные указания по применению отдельных параметров и комплексов.

| Список вопросов к экзамену | ||||||||||||||

| | | | | | | | | | | |||||

| 1. | Определение понятий "стандартизация" и "стандарт". | | | | | |||||||||

| 2. | Основные цели и задачи стандартизации. | |||||||||||||

| 3. | Порядок введения стандартов. | |||||||||||||

| 4. | Классификация стандартов. | | | | | | | |||||||

| 5. | Категории и виды стандартов. | | | | | | | |||||||

| 6. | Нормоконтроль , его значение и содержание. | |||||||||||||

| 7. | Построение рядов предпочтительных чисел. | |||||||||||||

| 8. | Сущность унификции,агрегатирования,специализации. | | | | | |||||||||

| 9. | Сущность комплексного метода стандартизации. | | | | | |||||||||

| 10. | Параметр и параметрический ряд. | |||||||||||||

| 11. | Система управления качеством продукции. | |||||||||||||

| 12. | Сущность взаимозаменяемости.Полная и неполная взаимозаменяемость. | |||||||||||||

| 13. | Связь взаимозаменяемости и стандартизации. | |||||||||||||

| 14. | Экономическая эффективность взаимозаменяемости. | |||||||||||||

| 15. | Внешняя и внутренняя взаимозаменяемость. | |||||||||||||

| 16. | Типы производства. | | | | | | | | ||||||

| 17. | Действительный размер и допустимая погрешность. | |||||||||||||

| 18. | Номинальный размер и предельные размеры. | |||||||||||||

| 19. | Действительное, нижнее и верхнее отклонения. | | | | | |||||||||

| 20. | Допуск, расчет допусков. | |||||||||||||

| 21. | Зазор наибольший, наименьший, средний. Формулы для расчета. | |||||||||||||

| 22. | Натяг наибольший, наименьший, средний. Формулы для расчета. | |||||||||||||

| 23. | Номинальная линия и поле допуска. | | | | | | ||||||||

| 24. | Графический способ изображения полей допусков. | |||||||||||||

| 25. | Принцип построения полей допусков. | | | | | | ||||||||

| 26. | Расположение полей допусков основных валов и отверстий. | |||||||||||||

| 27. | Расположение полей допусков основных валов и отверстий в разных видах посадок. | |||||||||||||

| 28. | Квалитет и обозначение поля допуска. | | | | | | ||||||||

| 29. | Посадки с зазором в системе отверстия. | |||||||||||||

| 30. | Посадки с натягом в системе отверстия. | |||||||||||||

| 31. | Посадки с зазором в системе вала. | |||||||||||||

| 32. | Посадки переходные. | | ||||||||||||

| 33. | Посадки с натягом в системе вала. | |||||||||||||

| 34. | Допуск посадки. Формулы для расчета. | | | | | | ||||||||

| 35. | Обозначение предельных отклонений на чертежах. | |||||||||||||

| 36. | Обозначение посадок на сборочных чертежах. | |||||||||||||

| 37. | Система отверстия и система вала. Сущность. | |||||||||||||

| 38. | Виды погрешностей и причины их появления. | |||||||||||||

| 39. | Сопрягаемые и несопрягаемые поверхности. | |||||||||||||

| 40. | Отклонения от правильной геометрической формы деталей. | |||||||||||||

| 41. | Отклонения от правильного расположения поверхностей. | |||||||||||||

| 42. | Причины появления отклонений формы и расположения поверхностей. | |||||||||||||

| 43. | Правила обозначения отклонений формы и расположения поверхностей на чертежах. | |||||||||||||

| 44. | Система задания предельных отклонений на посадочные диаметры подшипников качения. | |||||||||||||

| 45. | Классы точности подшипников качения. | |||||||||||||

| 46. | Нормальный температурный режим измерения. | | | | | |||||||||

| 47. | Плоскопараллельные меры длины. | |||||||||||||

| 48. | Последовательность составления блоков плоскопараллельных мер длины. | |||||||||||||

| 49. | Нониус, принцип работы . | |||||||||||||

| 50. | Микрометр, принцип действия, принцип отсчета показаний. | |||||||||||||

| 51. | Размерные цепи. | | | | | | | | ||||||

| 52. | Звенья размерной цепи. Определения. | | | | | | ||||||||

| 53. | Определения предельных отклонений замыкающего звена. | |||||||||||||

| 54. | Определение допуска и номинального размера замыкающего звена. | |||||||||||||

| 55. | Параметры резьбы. | | | | | | | | ||||||

| 56. | Средний диаметр резьбы, расчет. | |||||||||||||

| 57. | Степени точности резьбы. | | | | | | | |||||||

| 58. | Обозначение метрической резьбы на чертежах. | | | | | |||||||||

| 59. | Принцип измерения среднего диаметра резьбы микрометром со вставками. | |||||||||||||

| 60. | Принцип измерения среднего диаметра резьбы с использованием проволочек. | |||||||||||||

| 61. | Назначение шлицевых и шпоночных соединений. | |||||||||||||

| 62. | Методы центрирования шлицевых и шпоночных соединений. | |||||||||||||

| 63. | Калибры для контроля шлицевых соединений. | |||||||||||||

| 64. | Обозначение шлицевых соединений. | | | | | | ||||||||

| 65. | Классификация гладких калибров. | |||||||||||||

| 66. | Предельные калибры. Конструкция. | |||||||||||||

| 67. | Шероховатость поверхности. Системы обозначения шероховатости. | |||||||||||||

| 68. | Условные обозначения шероховатости поверхности. | |||||||||||||

| 69. | Направление шероховатости поверхности. | |||||||||||||

| 70. | Рекомендации по выбору шероховатости. | |||||||||||||

5 Литература

Основная

1. Ганевский Г.М., Гольдин И.И. «Допуски, посадки и технические измерения в машиностроении» М.: Профобриздат, 2002

2. Козловский И.С., Виноградов А.Н. «Основы стандартизации, допуски, посадки и технические измерения», Машиностроение,1982

3. Якушев А.И., Воронцов Л.Н., Федотов Н.М. «Взаимозаменяемость, стандартизация и технические измерения» М: Машиностроение, 1987

4. Крылова Г.Д. «Основы стандартизации, сертификации, метрологии» М. ЮНИТИ, 2001

5. Таныгин В.А. “Основы стандартизации и управление качеством” учебное пособие для студентов техникумов 2-ое издание, переработанное, М., издательство стандартов, 1989

6. Лифиц И.М. «Основы стандартизации, метрологии, сертификации» М., Юрайт, 2000

7. Допуски и посадки. Справочник в 2-х частях. (В. Д. Мягков и др.), Машиностроение, Ленинградское отделение, 1982

Дополнительная

8. Основы стандартизации и контроля качества. /Под ред. В.В.Ткаченко.- М: Изд-во стандартов, 1986

9. Управление качеством продукции. Справочник.- М: Изд-во стандартов, 1985

10.Белкин И.М. Справочник по допускам и посадкам для рабочего машиностроителя.- М: Машиностроение, 1985.

11.Медовой И.А., Уманский Я.Г., Журавлев Н.М. Исполнительные размеры калибров.- М: машиностроение, 1980.

12.Законы Российской Федерации “О стандартизации” №5155-1 от 10 июня 1993г., “О сертификации продукции и услуг” №5152-1 от 10 июня 1993г., “Об обеспечении единства измерений” №4872 от 27 апреля 1993 года.

13.Журнал “Стандарты т качество”.

14. Государственная система стандартизации.- М: Изд-во стандартов, 1994.

15. ГОСТ 1.5-95 Общие требования к текстовым документам.

16. ГОСТ 1.25-76 Метрологическое обеспечение. Основные положения.

17. ГОСТ 2-111-6x ЕСКД Нрмоконтроль.

18. ГОСТ 2.116-84 Карта технического уровня и качества продукции.

19. ГОСТ 2.201-80 Обозначение изделий и конструкторских документов.

20. ГОСТ 2.307-68 Нанесение размеров и предельных отклонений.

21. ГОСТ 2.308-79 Допуски формы и расположения поверхностей.

22. ГОСТ 2.309-73 Обозначение шероховатости поверхности.

23. ГОСТ 3.1116- ЕСТД Нормоконтроль.

24. ГОСТ 8.417-81 Единицы физических величин.

25. ГОСТ 520-89 Подшипники шариковые. Технические требования.

26. ГОСТ 1139-80 Соединения шлицевые.

27. ГОСТ 1643-81 Передачи зубчатые цилиндрические. Допуски.

28. ГОСТ 2789-71 Шероховатость поверхности. Параметры.

29. ГОСТ 3325-85 Подшипники качения. Поля допусков и технические требования к посадочным поверхностям валов и корпусов.

30. ГОСТ 8032-84 Ряды предпочтительных чисел.

31. ГОСТ 8593-81 Нормальные конусности и углы конусов.

32. Гост 8724-81 Резьба метрическая. Диаметры и шаги.

33. ГОСТ 8908-91 Нормальные углы. Допуски углов.

34. ГОСТ 9000-81 Резьба метрическая для диаметра менее 1 мм.

35. ГОСТ 9150-81 Резьба метрическая. Профиль.

36. ГОСТ 11708-82 Резьба. Термины и определения.

37. ГОСТ 16093-81 Резьба метрическая. Допуски.

38. ГОСТ 16263-70 Метрология. Термины и определения.

39. ГОСТ 16320-80 Цепи размерные. Методы расчета плоских цепей.

40. ГОСТ 18242-72 Качество продукции. Статистический приемочный контроль по альтернативным признакам.

41. ГОСТ 18504-81 Испытания и контроль качества продукции. Общие положения.

42. ГОСТ 20779-81 Экономическая эффективность стандартизации. Методы определения.

43. ГОСТ 20780-81 Экономическая эффективность стандартизации. Методы определения фактической экономической эффективности внедрения стандартов.

44. ГОСТ 22732-77 Методы оценки уровня качества промышленной продукции.

45. ГОСТ 23360-78 Шпонки призматические. Размеры, допуски и посадки.

46. ГОСТ 24642-81 Допуски формы и расположения. Термины и определения.

47. ГОСТ 24643-81 Допуски формы и расположения. Числовые значения.

48. ГОСТ 24705-81 Резьба метрическая. Основные размеры.

49. ГОСТ 24853-81 Калибры гладкие до 500 мм. Допуски.

50. ГОСТ 25051-81 Система государственных испытаний продукции. Основные положения.

51. ГОСТ 25142-81 Шероховатость поверхности. Термины и определения.

52. ГОСТ 25307-81 Система допусков и посадок для конических соединений.

53. ГОСТ 25346-89 Общие положения, ряды допусков основных отклонений.

54. ГОСТ 2547-89 Поля допусков и рекомендуемые посадки.

55. ГОСТ 25548-82 Конуса и конические соединения. Термины и определения.

56. ГОСТ 27002-82 Надежность в технике.