Лекция Криволинейные детали

| Вид материала | Лекция |

- 2 Назначение детали и её поверхностей, 231.92kb.

- Лекция 21 Точность обработки деталей Допуски и посадки, 160.03kb.

- Кафедра: тммси, 39.13kb.

- Гост замена, 1160.31kb.

- В чём состоит технологический анализ чертежа детали?, 389.41kb.

- Программа дисциплины по кафедре Детали машин детали машин и основы конструирования, 355.21kb.

- Трение, износ и стойкость инструмента. Охлаждение и смазка при бработке резанием. Качество, 115.44kb.

- Программа дисциплины по кафедре Детали машин теория механизмов и детали машин, 422.13kb.

- Методические указания к изучениюдисциплины «детали машин», 189.59kb.

- Примерное назначение углеродистой качественной конструкционной стали, 89.57kb.

Рис. 62 Принцип гнутья древесины с подвижным упором

Изгибаемый брусок 1 закрепляют в шине 2 между двумя упорами 3 и 5. Во время гнутья брусок загибается на вращающийся шаблон 4. Конец шины наглухо прикреплен к каретке 6, движущейся вместе с шиной, а упор 5 сделан подвижным. Положение упора 5 регулируется положением в каретке клина 7. В него упирается стержень упора 5. Поворотами винта 8 и поднятием клина вверх можно дать шине начальное натяжение, так как при этом упор 5 будет выдвигаться клином вперед. Винт 8 связан с линейкой 9, установленной наклонно по отношению к направляющим каретки 6. При гнутье каретка скользит за шиной вперед, а скользящий по линейке винт опускается и опускает клин 7, вследствие чего упор 5 получает возможность отойти назад и ослабить первоначальное натяжение шины. Начальное положение клина в каретке показано на рисунке пунктиром.

Минимальные радиусы бездефектного изгиба древесины могут быть достигнуты в том случае, если при изгибе будет соблюдено условие: максимальная работа деформаций сжатия равна сумме работ деформаций растяжения бруска и шины. Это достигается изменением угла наклона линейки 9 и величиной отхода упора 5.

Напряжения сдвига достигают значительной величины и могут вызывать скалывание вдоль волокон. Требуется тщательная гидротермическая обработка брусков перед гнутьем. Поэтому гнутье не доводят до самого конца бруска во избежание скола у торца. Необходимым условием гнутья хвойных и мягких лиственных пород таким способом является применение шины с подвижным упором. Насечка на шаблоне должна иметь наклон в сторону заднего упора, чтобы предотвращать перемещение внутренних слоев бруска по шаблону и образование складок из-за напряжений сдвига. Такой способ гнутья позволяет изгибать не только бездефектную древесину, но и древесину с крупными сучками, расположенными на наружной стороне бруска.

Гнутье цельной древесины: ноу-хау петербургских разработчиков современных технологий

Центр интерьерных материалов (Санкт-Петербург) и Союз предприятий и работников мебельной и деревообрабатывающей промышленности Северо-запада провели презентацию новой технологии. Уникальные возможности гнуть детали из цельной древесины представил изобретатель технологии, член союза, химик-технолог М.В. Сычев.

Как утверждает изобретатель, ему удалось раскрыть секрет легендарного австрийского мебельщика Михаэля Тонета, причем не только возродить подзабытую в нашем отечестве технологию гнутья цельной древесины, открывающую небывалые возможности изготовления легкой, прочной и изящной мебели, но и пойти чуть дальше своего знаменитого предшественника.

В Петербурге продукция по моделям и технологиям Тонета производилась вплоть до первой мировой войны и была чрезвычайно популярна, как впрочем, и во всем мире. Продажи мебели были огромны, а широко известный стул под номером 14 изготовлялся такими тиражами, которые вряд ли будут когда-нибудь перекрыты: с конца XIX века и до первой мировой войны было произведено 50 млн. этого изделия.

Родившись в канун века девятнадцатого, Михаэль Тонет сумел предугадать потребности века двадцатого. Он первый в мире организовал промышленное производство мебели, обладавшей поистине высоким качеством. Являясь пионером создания очень многих конструкций и даже типов мебели, Тонет, однако, не является изобретателем способа гнутья пропаренной древесины как такового. Еще древние греки владели этим мастерством и гнули ножки своих кресел. В средние века секрет греков был частично раскрыт. Применялся этот способ и в XVII – XVIII веках. Был он известен и в России: русские мужики гнули из пропаренной древесины обода колес и дуги для лихих троек. Но никто и никогда не тиражировал мебельную продукцию из гнутой древесины такой прочности и красоты, как Тонет. И здесь он безусловный новатор, хотя долгое время не мог запатентовать свой способ.

За великим мебельщиком всех времен и народов числится много рекордов. Поставив перед собой цель усовершенствовать столярное дело, он постоянно думал над тем, как изготовлять более простым способом одинаковые изделия, чего в ту пору не делал никто. В 1841 году он разрабатывает несколько модификаций стульев, которые уже можно было тиражировать, а в 1849 открывает свою мастерскую в Вене и добивается права на производство гнутой мебели из массива.

Тонет задумывает создать фабрику нового типа и осуществляет свою мечту. Он начинает производить мебель в местах произрастания сырья, для чего покупает участки букового леса в Моравии. В качестве дешевой рабочей силы Тонет привлекает безработных крестьян и разрабатывает пооперационную технологию таким образом, что обучать рабочих практически не приходится. Он первым догадывается, что не столярные соединения, а винтовые позволят сделать мебель разборной, а значит, ему не нужно будет "возить воздух". Тонет транспортирует мебель в разобранном виде плотными пачками (36 разборных стульев №14 занимают пространство всего в один квадратный метр). Он первым понимает решающее значение вопросов продвижения продукции на рынке и выпускает рекламные листовки, а в последней четверти 19 века начинает продажу по каталогу.

В каталогах представлялось огромное количество модификаций разборной мебели для жилищ и общественных помещений. Имея промышленное производство, Тонет мог при высоком качестве снижать цену, оставляя далеко за спиной своих конкурентов. Ему удается удовлетворять любые запросы массового потребителя, в основном представителей среднего класса. Гарнитурами от Тонета любила обставлять свои дома интеллигенция, но, в первую очередь, огромные заказы на кресла идут от многочисленных в то время кафе и ресторанов.

Великолепный дизайн многих тонетовских изделий признан вневременным, а конструкция стула №14 - практически совершенной. Исключительную прочность этого стула подтвердили талантливые сыновья Тонета, которым мастер передал свое дело. В 1900 году на Парижской выставке стул был сброшен с Эйфелевой башни. Пролетев с немыслимой высоты, стул ударился о землю, подпрыгнул и остался целым.

Шедевры Михаэля Тонета вдохновили петербуржца Михаила Сычева. Больше двух лет вместе с компаньоном он вел исследования и создавал опытные образцы. Результатом этой напряженной работы стал способ, позволяющий производить на потоке практически все, что производил австрийский мебельный гений.

Секреты новой технологии не раскрываются, но, по утверждению автора, она проста, и производство гнутых деталей из цельной древесины не требует значительных материальных и временных затрат. Это ручная работа, для которой необходима специальная оснастка. Чтобы определенным образом согнуть деталь, мастер должен знать от 15 до 20 "болевых" точек, однако ноу-хау Сычева не в оснастке и не в тонкостях гнутья, а в некой химической формуле.

Сначала изготовляется шаблон гнутой детали, на основе которого налаживается поточное производство. Достаточно сложное гнутье детали рабочий на потоке делает за 2-3 минуты. Группой Сычева уже произведены некоторые образцы мебели. На презентации демонстрировалось кресло из гнутых деталей, которое, как и тонетовская мебель, полностью разбирается. С Эйфелевой башни Сычев кресло пока не бросал, но на испытательном стенде бросал в стенку – отскакивает, как пружина, и остается невредимым.

Как и Тонет, Сычев работает с бруском, который при обработке по новой технологии "намертво" запоминает форму. На испытаниях гнутую деталь опускали в кипяток, - она расходилась на пять сантиметров, но потом при высыхании четко восстанавливала форму. Не меняется форма и при дальнейшей обработке детали. Испытания проводились и на массивах достаточно большого формата.

Сычев гнет карачаево-черкесский и розовый украинский бук, отдавая предпочтение карачаевскому, у которого лучше текстура и физические параметры для гнутья. Но опыты проводятся и с другими сортами древесины, за исключением смолистых пород, которые пока не поддаются обработке по этой технологии.

Каждое дерево имеет свой коэффициент гнутья, и самое благодарное, по опыту Сычева, - акация из южных районов России. Интересно работать с осиной. Если по этой технологии обработать осину весенней рубки, ее потом топор не берет. Из осины петербургский изобретатель делает цельногнутые арочные оконные проемы, гнутые наличники без единой склейки. Технология позволяет изготавливать и арочные двери, и малые архитектурные формы для украшения интерьера, причем арочный образец держит колоссальную нагрузку - более пятисот килограмм.

Сейчас Сычев сделал опытный образец кресла-качалки (аналог антикварных), в котором можно чувствовать себя очень комфортно, но ему не интересно просто повторять достойные старинные вещи, а хочется на основе гнутья массива поработать в стиле модерн - сделать, например, стильную кушетку-качалку. Или заняться производством декора, который может заменить лепнину, или изготавливать неординарную мебель для офисов с различными накладками в стиле фирмы, или создать компактные, легкие разборные сани, по типу финских. Определенный опыт у Сычева уже есть. Прошлым летом на поток были поставлены удобно складывающиеся шезлонги, и они хорошо расходились. Зреет еще одна интересная идея – выпускать в упаковке с приложением внятной инструкции разборную дачную мебель, которую самостоятельно сможет собрать буквально каждый. Изобретатель уверен, что возможности разработанной им технологии, позволяющей производить мебель из гнутой древесины без применения клея, практически не ограничены.

Источник- mebelrus.ru

Форум.

Размоченные в воде, а лучше распаренные в горячей воде планки клеят сырыми, только обтерев с них тряпкой лишнюю воду. Потом хорошо просушивают, не снимая цулаг, струбцин или других зажимных приспособлений. Я планки до гнутья даже не строгал, прямо из под пилы шли в дело. Главное - отсутствие косослоя и сучков. Чем тоньше планки, тем меньший радиус изгиба можно получить. Доводилось выклеивать очень сложные детали из шпона, т.к. планки толщиной более 1 мм вообще невозможно было согнуть по таким малым (ок. 40 мм) радиусам. Насчет гнутья из цельных заготовок - во-первых, конечно, оборудование, а во-вторых порода древесины. Не каждую палку согнуть можно. Хорошо гнутся береза, бук, вяз (это из моей личной практики).

Клею на ПВА. Швы после склейки, конечно, видны. В принципе, отделка может быть и прозрачной, т.к. линии склейки при тонких планках довольно неплохо подчеркивают криволинейные формы, что можно принять за определенное декоративное свойство. Но это кому как нравится. Если не устраивает подчеркнуто фанерный вид, то придется отделывать кроющими составами, либо гнуть из цельных заготовок, что не всегда возможно из-за отсутствия подходящего материала, приспособлений и условий.

В промышленности гнутые элементы получают после распаривания заготовок в специальных паровых камерах. Температура пара может достигать 250-280 градусов. Время выдержки в камере определяется размерами сечения детали. По памяти буковый брусок 40х40 мм выдерживают перед гнутьём 4 часа. Минимальный радиус изгиба определяется породой дерева и площадью изгибаемого сечения. Так, сосна даёт минимальный радиус изгиба равный 10 площадям сечения (в см), бук - 1 площади. Распаренную заготовку помещают в форму, фиксируют, и сушат в таком положении. Дальнейшая обработка - только после полного высыхания.

Переклейку в набор из шпона делал сам (клеил на ПВА). В принципе аккуратно подобрать - стыки в глаза и не очень бросаются, но - все-таки под прозрачную отделку такую "фанеру" лучше не планировать.

Нет боковая сторона здесь не гнутая - это клееный щит (видна разнооттеночность делянок). Вообще (ИМХО!), если изделие будет подвергаться резьбе с массовым рисунком, получающемся в случае применения гнутья, поперёк волокон, - гнутьё не желательно. Мне кажется, в этом случае желательно провести сегментное склеивание заготовки, из которой потом выпилить необходимый венец.

ТЕХНОЛОГИЯ ГНУТЬЯ ДРЕВЕСИНЫ

Гнутье является одним из способов (наряду с выпиливанием) изготовления криволинейных деталей из цельной древесины.

При изготовлении криволинейных деталей методом гнутья требуется сложное технологическое оборудование. При гнутье полностью сохраняется прочность деталей, а последующая обработка гнутых деталей ничем не отличается от режимов обработки прямолинейных деталей.

Технологический процесс гнутья древесины состоит из следующих операций: раскрой на заготовки, гидротермическая подготовка заготовок, гнутье, сушка и механическая обработка гнутых заготовок.

Раскрой на заготовки материала для гнутья на индустриальных предприятиях производят методом выкраивания на круглопильных станках.

К качеству древесины заготовок для обычных методов гнутья предъявляются повышенные требования: не допускать в заготовках дефектов, вырезать заготовки только из здоровой древесины, косослой не должен превышать 5... 10°, не допускаются сучки, в том числе и здоровые. При гнутье с одновременным прессованием сучки допускаются в довольно больших количествах, что резко увеличивает выход заготовок. Хорошо подвергается гнутью древесина из лиственных (бука, дуба, березы, клена), а также из хвойных (ели, сосны, лиственницы) деревьев.

Гидротермическая подготовка заготовок перед гнутьем необходима для того, чтобы повысить пластичность древесины, которая при производственной влажности является незначительной (6... 10 %). Пластичность значительно повышается при нагреве древесины во влажном состоянии. Опыт показывает, что наилучшие результаты получаются при гнутье древесины влажностью 25... 30 %, т. е. близкой к точке насыщения древесного волокна.

Гидротермическая подготовка перед гнутьем чаще всего заключается в пропаривании или проваривании древесины в горячей воде.

Пропаривание древесины в пропарочных котлах насыщенным паром получило значительно большее применение, чем проварка. Для пропаривания чаще всего пользуются насыщенным паром невысокого давления, около 0,02...0,05 МПа, что соответствует температуре пара 102... 105 "С.

Бруски перед гнутьем можно пропаривать или проваривать в течение нескольких минут с помощью электрического тока высокой частоты.

Для повышения пластичности древесину пропитывают растворами аммиака, дубильных веществ, фенолов и альдегидами.

Для гнутья древесины (массивных брусков) используются гнутарные станки, которые подразделяются на станки для гнутья на неполную окружность и станки для гнутья на полную окружность.

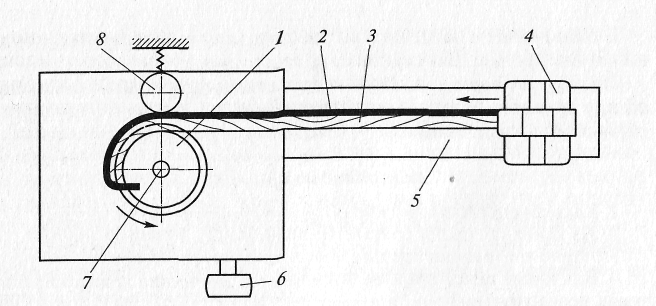

В станках для гнутья на замкнутый контур бруски изгибают вокруг съемного вращающегося шаблона (рис. 5.1). Съемный шаблон 1 с прикрепленной к нему шиной 2 надевают на вертикальный вал 7, приводимый в движение от электродвигателя через редуктор 6. Конец шины крепят к каретке 4, скользящей по направляющим 5. После закрепления бруска 3 в шине включают электродвигатель, который, поворачивая вал 7 с надетым шаблоном, как бы навивает на шаблон брусок с шиной. В месте изгиба поставлен ролик 8, плотно прижимающий брусок к шаблону. По окончании гнутья задний конец шины прикрепляют к шаблону с помощью скобы, шаблон с бруском и шиной снимают со станка и отправляют в сушилку, а на станок надевают новый шаблон.

Рис. 5.1. Гнутье заготовок по замкнутому контуру на гнутарном станке:

1 — шаблон; 2 — шина; 3 — брусок; 4 — каретка; 5 — направляющие; 6 —

редуктор; 7 — вал; 8 — ролик

Во всех случаях гнутья необходимо, чтобы вынутые из пропарочного котла бруски подвергались гнутью немедленно, так как задержка в гнутье недопустима.

Гнутье фанеры часто осуществляют в шаблонах, состоящих из двух частей, т. е. из матрицы и пуансона, между которыми закладывают и выгибают фанеру. Для вдавливания пуансоном фанеры в матрицу можно пользоваться винтовыми, пневматическими и гидравлическими прессами.

Для сушки изогнутых заготовок (вместе с шаблонами и охватывающими их шинами) используются сушильные камеры. Конечная влажность гнутых заготовок должна соответствовать производственной влажности, принятой на данном предприятии. Применяемые режимы сушки мало чем отличаются от режимов сушки пиленых заготовок из тех же пород древесины.

Высушенные до влажности (6...8%), стабилизирующей форму, заготовки поступают в остывочное отделение, где их охлаждают в течение нескольких часов, затем освобождают от шин и шаблонов и направляют на механическую обработку.

Механическая обработка гнутых заготовок, т.е. придание им окончательных размеров и требуемых поверхностей, принципиально не отличается от обработки прямолинейных заготовок.

Для получения гнутоклееных заготовок с использованием струбцин делают шаблон из ДСП определенного радиуса закругления, на него укладывают планки на клею и зажимают струбцинами до полного отвердения клея.

В дальнейшем заготовки обрабатывают на фрезерных, токарных и шлифовальных станках.

На рабочих местах по гнутью древесины необходимо соблюдать общие правила безопасности труда, как и при работе на деревообрабатывающих станках.

Контрольные вопросы

- Какими способами можно получить криволинейные детали?

- Из каких операций состоит технологический процесс гнутья?

- Какие требования предъявляют к качеству заготовок для гнутья?

- Для каких целей производится гидротермическая подготовка заготовок перед гнутьем?

- Каковы виды оборудования для гнутья древесины?

- Как производится гнутье заготовок в станках для гнутья на замкнутый контур?

- Чем заканчивается процесс гнутья заготовок?

- Что вы знаете о процессе гнутья фанеры?

- Где применяются гнутые и гнутоклееные детали?

Клюев Г. И. Технология производства мебели: Учеб. Пособие для нач. проф. образования. – М.: Издательский центр «Академия», 2005. – 176с.

Лекция: Криволинейные детали