2 Назначение детали и её поверхностей

| Вид материала | Реферат |

- «Спроектировать технологический процесс с применением саd/cae/cam/pdm технологий», 93.67kb.

- В чём состоит технологический анализ чертежа детали?, 389.41kb.

- Лекция 21 Точность обработки деталей Допуски и посадки, 160.03kb.

- Примерное назначение углеродистой качественной конструкционной стали, 89.57kb.

- Моделирование и динамическая стабилизация нановыглаживания прецизионных поверхностей, 151.88kb.

- 12. ломаные и кривые линии (плоские и пространственные). Винтовая линия, 91.72kb.

- Трение, износ и стойкость инструмента. Охлаждение и смазка при бработке резанием. Качество, 115.44kb.

- Отклонение формы и расположение поверхностей, 107.3kb.

- Гост замена, 1160.31kb.

- Кафедра: тммси, 39.13kb.

Содержание:

Введение……………………………………………………………………2

- Анализ сборочного чертежа детали………………………………………3

- Назначение детали и её поверхностей…………………………………....4

- Физико-химические механические свойства материала детали………...4

- Получение заготовки…………………………………………………….....5

- Назначение методов обработки отдельных поверхностей………………5

- Используемый инструмент и оборудование……………………………14

- Описание отдельных видов обработки…………………………………14

- Характеристика метода обработки………………………………………15

- Технологичность детали………………………………………………….19

- Список используемой литературы………………………………………20

Введение

Данная курсовая работа выполнена для закрепления материала полученного по предмету «Технология машиностроения». Итогом курсовой работы будет обобщение материала и получение опыта в проектировании изготовления детали. В курсовой работе требовалось изучить конструкцию детали и узла в целом, определить материал детали и его основные свойства, подобрать инструмент и оборудование, рассмотреть отдельно все поверхности детали и проанализировать их для определения наилучших методов обработки и формообразования.

1 Анализ сборочного чертежа детали

Рис.1 Номера поверхностей.

Исполнительные – 3, 7, 13, 16, 18, 25, 26, 27, 28

Свободные – 1, 2, 4, 5, 6, 8, 9, 10, 11, 12, 14, 15, 17, 19, 20, 21, 22, 23. 24

2 Назначение детали и её поверхностей.

Деталь – вал-шестерня предназначена для передачи крутящего момента от рычага зажима и поворота револьверной головки, с которым взаимодействует поверхностями 26, 27, посредством штифта, с которым взаимодействует поверхностью 26, к блоку шестерни, с которым взаимодействует поверхностью 18. Вал-шестерня установлена в шпинделе, с которым взаимодействует поверхностями 7 и 13. На правый конец вал-шестерни накручена гайка круглая, с которой он взаимодействует поверхностью 3.

3 Физико-химические механические свойства материала детали.

Таблица№1 Химические свойства стали 45 ГОСТ1050-88.

| Марка стали | C | Mn | Si | Cr | Ni |

| 45 | 0,40-0,50 | 0,50-0,80 | 0,17-0,37 | 0,25 | 0,25 |

Таблица№2 Физические свойства стали 45 ГОСТ1050-88.

| Марка стали | Физико-механические свойства | |||

| δ в, МПа | δт, МПа | δ, % | Твердость НВ, МПа | |

| 45 | 780-930 | 590-690 | 16 | 230 |

Термообработка 18 поверхности закалка + высокий отпуск.

4 Получение заготовки.

Заготовку получают из прутка из стали 45 ГОСТ1050-88. пруток подается через отверстие в шпинделе, отрезается необходимой длины, затем переустанавливается и обрабатывается.

Можно получить штамповкой. Нагретый металл деформируют с помощью. Можно получить заготовку поковкой, но в данном случае затратится больше металла.

Лучший метод получения заготовки это отрезка прутка. Такой метод можно применить в массовом производстве.

5 Назначение методов обработки отдельных поверхностей.

| Поверх-ность | Требуемая точность | Вариант | Методы обработки | Достигаемая точность | ||

| IT | Ra | IT | Ra | |||

| 1 | 12 | 12,5 | 1 | торцевое фрезерование черновое | 7-12 | 3,2-12,5 |

| 2 | цилиндрическое фрезерование черновое | 7-12 | 3,2-12,5 | |||

| 3 | строгание черновое | 9-14 | 6,3-50 | |||

| 4 | торцевое точение черновое | 14 | 25-50 | |||

| торцевое точение чистовое | 7-11 | 1,6-6,3 | ||||

| 5 | протягивание черновое | 6-9 | 1-3,2 | |||

| 6 | шлифование предварительное | 6-9 | 1,6-4 | |||

| 2 | 12 | 12,5 | 1 | обтачивание черновое | 12-14 | 6,3-50 |

| 2 | шлифование предварительное | 8-9 | 0,4-6,3 | |||

| 3 | обкатывание, алмазное выглаживание | 5-10 | 0,05-0,8 | |||

| 3 | 9 | 3,2 | 1 | обтачивание черновое | 12-14 | 6,3-50 |

| обтачивание чистовое | 8-10 | 0,4-6,3 | ||||

| 2 | шлифование предварительное | 8-9 | 0,4-6,3 | |||

| 3 | обкатывание, алмазное выглаживание | 5-10 | 0,05-0,8 | |||

| 4 | 12 | 12,5 | 1 | обтачивание черновое | 12-14 | 6,3-50 |

| 2 | шлифование предварительное | 8-9 | 0,4-6,3 | |||

| 3 | обкатывание, алмазное выглаживание | 5-10 | 0,05-0,8 | |||

| 5 | 12 | 12,5 | 1 | обтачивание черновое | 12-14 | 6,3-50 |

| 2 | шлифование предварительное | 8-9 | 0,4-6,3 | |||

| 3 | обкатывание, алмазное выглаживание | 5-10 | 0,05-0,8 | |||

| 6 | 12 | 12,5 | 1 | обтачивание черновое | 12-14 | 6,3-50 |

| 2 | шлифование предварительное | 8-9 | 0,4-6,3 | |||

| 3 | обкатывание, алмазное выглаживание | 5-10 | 0,05-0,8 | |||

| 7 | 11 | 6,3 | 1 | обтачивание черновое | 12-14 | 6,3-50 |

| обтачивание чистовое | 8-10 | 0,4-6,3 | ||||

| 2 | шлифование предварительное | 8-9 | 0,4-6,3 | |||

| 3 | обкатывание, алмазное выглаживание | 5-10 | 0,05-0,8 | |||

| 8 | 12 | 12,5 | 1 | обтачивание черновое | 12-14 | 6,3-50 |

| 2 | шлифование предварительное | 8-9 | 0,4-6,3 | |||

| 3 | обкатывание, алмазное выглаживание | 5-10 | 0,05-0,8 | |||

| 9 | 12 | 12,5 | 1 | обтачивание черновое | 12-14 | 6,3-50 |

| 2 | шлифование предварительное | 8-9 | 0,4-6,3 | |||

| 3 | обкатывание, алмазное выглаживание | 5-10 | 0,05-0,8 | |||

| 10 | 12 | 12,5 | 1 | обтачивание черновое | 12-14 | 6,3-50 |

| 2 | шлифование предварительное | 8-9 | 0,4-6,3 | |||

| 3 | обкатывание, алмазное выглаживание | 5-10 | 0,05-0,8 | |||

| 11 | 12 | 12,5 | 1 | сверление и рассверливание | 9-13 | 0,8-25 |

| 2 | зенкерование черновое | 12-13 | 6,3-25 | |||

| 3 | развертывание нормальное | 10-11 | 0,8-12,5 | |||

| 4 | протягивание черновое | 10-11 | 0,8-12,5 | |||

| 5 | растачивание черновое | 11-13 | 1,6-25 | |||

| 6 | шлифование предварительное | 8-9 | 0,4-6,3 | |||

| 7 | притирка, хонингование | 4-5 | 0,1-1,6 | |||

| 8 | раскатывание, калибрование, алмазное выглаживание | 5-10 | 0,1-6,3 | |||

| 12 | 12 | 12,5 | 1 | сверление и рассверливание | 9-13 | 0,8-25 |

| 2 | зенкерование черновое | 12-13 | 6,3-25 | |||

| 3 | развертывание нормальное | 10-11 | 0,8-12,5 | |||

| 4 | протягивание черновое | 10-11 | 0,8-12,5 | |||

| 5 | растачивание черновое | 11-13 | 1,6-25 | |||

| 6 | шлифование предварительное | 8-9 | 0,4-6,3 | |||

| 7 | притирка, хонингование | 4-5 | 0,1-1,6 | |||

| 8 | раскатывание, калибрование, алмазное выглаживание | 5-10 | 0,1-6,3 | |||

| 13 | 12 | 12,5 | 1 | обтачивание черновое | 12-14 | 6,3-50 |

| 2 | шлифование предварительное | 8-9 | 0,4-6,3 | |||

| 3 | обкатывание, алмазное выглаживание | 5-10 | 0,05-0,8 | |||

| 14 | 12 | 12,5 | 1 | обтачивание черновое | 12-14 | 6,3-50 |

| 2 | шлифование предварительное | 8-9 | 0,4-6,3 | |||

| 3 | обкатывание, алмазное выглаживание | 5-10 | 0,05-0,8 | |||

| 15 | 12 | 12,5 | 1 | обтачивание черновое | 12-14 | 6,3-50 |

| 2 | шлифование предварительное | 8-9 | 0,4-6,3 | |||

| 3 | обкатывание, алмазное выглаживание | 5-10 | 0,05-0,8 | |||

| 16 | 12 | 12,5 | 1 | обтачивание черновое | 12-14 | 6,3-50 |

| 2 | шлифование предварительное | 8-9 | 0,4-6,3 | |||

| 3 | обкатывание, алмазное выглаживание | 5-10 | 0,05-0,8 | |||

| 17 | 12 | 12,5 | 1 | обтачивание черновое | 12-14 | 6,3-50 |

| 2 | шлифование предварительное | 8-9 | 0,4-6,3 | |||

| 3 | обкатывание, алмазное выглаживание | 5-10 | 0,05-0,8 | |||

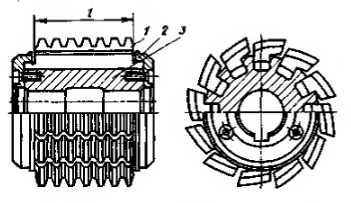

| 18 | 10 | 3,2 | 1 | Зубострогание | 9-12 | 1,6-6,3 |

| 2 | зубофрезерование | 7-12 | 3,2-12,5 | |||

| 19 | 12 | 12,5 | 1 | обтачивание черновое | 12-14 | 6,3-50 |

| 2 | шлифование предварительное | 8-9 | 0,4-6,3 | |||

| 3 | обкатывание, алмазное выглаживание | 5-10 | 0,05-0,8 | |||

| 20 | 12 | 12,5 | 1 | обтачивание черновое | 12-14 | 6,3-50 |

| 2 | шлифование предварительное | 8-9 | 0,4-6,3 | |||

| 3 | обкатывание, алмазное выглаживание | 5-10 | 0,05-0,8 | |||

| 21 | 12 | 12,5 | 1 | обтачивание черновое | 12-14 | 6,3-50 |

| 2 | шлифование предварительное | 8-9 | 0,4-6,3 | |||

| 3 | обкатывание, алмазное выглаживание | 5-10 | 0,05-0,8 | |||

| 22 | 12 | 12,5 | 1 | обтачивание черновое | 12-14 | 6,3-50 |

| 2 | шлифование предварительное | 8-9 | 0,4-6,3 | |||

| 3 | обкатывание, алмазное выглаживание | 5-10 | 0,05-0,8 | |||

| 23 | 12 | 12,5 | 1 | обтачивание черновое | 12-14 | 6,3-50 |

| 2 | шлифование предварительное | 8-9 | 0,4-6,3 | |||

| 3 | обкатывание, алмазное выглаживание | 5-10 | 0,05-0,8 | |||

| 24 | 12 | 12,5 | 1 | обтачивание черновое | 12-14 | 6,3-50 |

| 2 | шлифование предварительное | 8-9 | 0,4-6,3 | |||

| 3 | обкатывание, алмазное выглаживание | 5-10 | 0,05-0,8 | |||

| 25 | 10 | 3,2 | 1 | сверление и рассверливание | 9-13 | 0,8-25 |

| 2 | зенкерование чистовое | 9-11 | 1,6-12,5 | |||

| 3 | развертывание нормальное | 10-11 | 0,8-12,5 | |||

| 4 | протягивание черновое | 10-11 | 0,8-12,5 | |||

| 5 | растачивание черновое | 11-13 | 1,6-25 | |||

| 6 | шлифование предварительное | 8-9 | 0,4-6,3 | |||

| 7 | притирка, хонингование | 4-5 | 0,1-1,6 | |||

| 8 | раскатывание, калибрование, алмазное выглаживание | 5-10 | 0,1-6,3 | |||

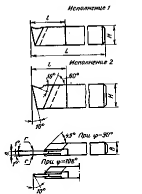

| 26 | 12 | 12,5 | 1 | торцевое фрезерование черновое | 7-12 | 3,2-12,5 |

| 2 | цилиндрическое фрезерование черновое | 7-12 | 3,2-12,5 | |||

| 3 | строгание черновое | 9-14 | 6,3-50 | |||

| 4 | торцевое точение черновое | 14 | 25-50 | |||

| торцевое точение чистовое | 7-11 | 1,6-6,3 | ||||

| 5 | протягивание черновое | 6-9 | 1-3,2 | |||

| 6 | шлифование предварительное | 6-9 | 1,6-4 | |||

| 27 | 12 | 12,5 | 1 | торцевое фрезерование черновое | 7-12 | 3,2-12,5 |

| 2 | цилиндрическое фрезерование черновое | 7-12 | 3,2-12,5 | |||

| 3 | строгание черновое | 9-14 | 6,3-50 | |||

| 4 | торцевое точение черновое | 14 | 25-50 | |||

| торцевое точение чистовое | 7-11 | 1,6-6,3 | ||||

| 5 | протягивание черновое | 6-9 | 1-3,2 | |||

| 6 | шлифование предварительное | 6-9 | 1,6-4 | |||

| 28 | 12 | 12,5 | 1 | сверление и рассверливание | 9-13 | 0,8-25 |

| 2 | зенкерование черновое | 12-13 | 6,3-25 | |||

| 3 | развертывание нормальное | 10-11 | 0,8-12,5 | |||

| 4 | протягивание черновое | 10-11 | 0,8-12,5 | |||

| 5 | растачивание черновое | 11-13 | 1,6-25 | |||

| 6 | шлифование предварительное | 8-9 | 0,4-6,3 | |||

| 7 | притирка, хонингование | 4-5 | 0,1-1,6 | |||

| 8 | раскатывание, калибрование, алмазное выглаживание | 5-10 | 0,1-6,3 | |||

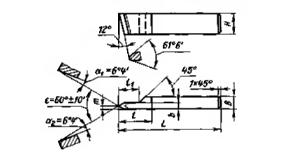

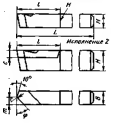

6 Используемый инструмент и оборудование.

| Поверхности | Метод обработки | Оборудование | Инструмент |

| 3 | Нарезание резьбы | Токарно-карусельный | Резец для нарезания наружной резьбы Р6М5 |

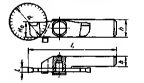

| 7 | Точение | Токарно-винторезный | Резец проходной Т15К6 |

| 13 | Точение | Токарно-винторезный | Резец проходной Т15К6 |

| 16 | Точение | Токарно-винторезный | Резец подрезной Т15К6 |

| 18 | Зубофрезерование | Зубофрезерный полуавтомат | Фреза червячная Р6М5 |

| 25 | Нарезание резьбы | Токарно-карусельный | Метчик машинный Р6М5 |

| 26 | Фрезерование | Горизонтально-фрезерный | Фреза торцевая Р6М5 |

| 27 | Фрезерование | Горизонтально-фрезерный | Фреза торцевая Р6М5 |

| 28 | Сверление | Вертикально-сверлильный | Сверло спиральное Р6М5 |

7 Описание отдельных видов обработки.

Оборудование и инструмент для обработки 3 поверхности.

Обработку ведем на токарно-карусельном станке за один переход резцом для нарезания наружной метрической резьбы с пластиной из стали Р6М5.

8 Характеристика метода обработки.

Поверхности обрабатываем на токарно-винторезном станке. Точение происходит в автоматическом режиме. Главным движением является вращение шпинделя (об/мин). Движением подачи является поступательное перемещение суппорта (мм/об).

Поверхность 18 обрабатываем на зубофрезерном станке. Обработка производится в автоматическом режиме. Главным движением является вращение фрезы (об/мин). Движением подачи является вращательное движение заготовки (мм/об.фрезы).

9. Технологичность детали.

Деталь имеет множество цилиндрических поверхностей, что позволяет обрабатывать ее на токарном станке. Жесткая конструкция детали позволяет обрабатывать поверхности на высоких режимах резания, не используя специальные приспособления. Невысокие требования к точности и шероховатости поверхностей позволяют обрабатывать большинство поверхностей за один переход. Конструкция детали технологична с точки зрения обработки на токарном станке.

10. Список используемой литературы

- Гжиров Р.И. Краткий справочник конструктора: Справочник – Л: Машиностроение, 1983.

- Справочник технолога-машиностроителя/ Под. ред. А.Г. Косиловой. – М.: Машиностроение, 1986.

- Горбацевич А.Ф. Курсовое проектирование по технологии машиностроения. – Минск: Высшая школа, 1983.

- Власов С.Н., Годович Г.М. Устройство, наладка и обслуживание металлообрабатывающих станков и автоматических линий. М.: Машиностроение, 1983.

- Сборник задач и упражнений по технологии машиностроения/ Оробинский В.М., Чернышев Н.А. – ВолгГТУ, Волгоград, 1994.