Лекция Криволинейные детали

| Вид материала | Лекция |

- 2 Назначение детали и её поверхностей, 231.92kb.

- Лекция 21 Точность обработки деталей Допуски и посадки, 160.03kb.

- Кафедра: тммси, 39.13kb.

- Гост замена, 1160.31kb.

- В чём состоит технологический анализ чертежа детали?, 389.41kb.

- Программа дисциплины по кафедре Детали машин детали машин и основы конструирования, 355.21kb.

- Трение, износ и стойкость инструмента. Охлаждение и смазка при бработке резанием. Качество, 115.44kb.

- Программа дисциплины по кафедре Детали машин теория механизмов и детали машин, 422.13kb.

- Методические указания к изучениюдисциплины «детали машин», 189.59kb.

- Примерное назначение углеродистой качественной конструкционной стали, 89.57kb.

Контрольные вопросы

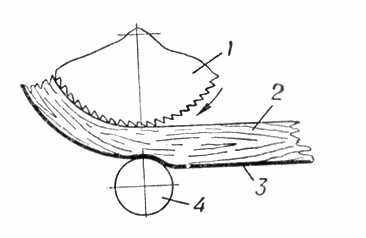

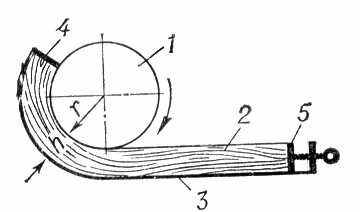

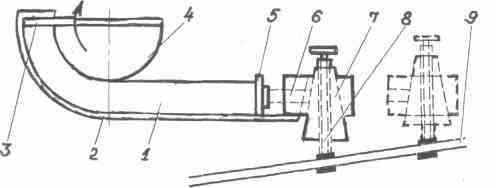

Бобиков П. Д. Конструирование столярно-мебельных изделий: Учеб. для ПТУ. – 4-е изд., доп. – М.: Высш. шк., 1989. – 176 с., ил. Гнутьё древесины. Гнутьё древесины – изгибание цельных или слоистых (склеиваемых) заготовок древесины и закрепление приданной им изогнутой формы. Гнутье древесины основано на пластических свойствах древесины. Древесина твёрдых лиственных пород — дуба, ясеня и особенно бука — во много раз пластичнее, чем древесина хвойных и мягких лиственных пород (осина, ольха и др.), и наиболее пригодна для гнутья. Гнутье древесины применяют в вагоно- и судостроении, при изготовлении ферм, арок, рам, сводов, профилей, труб, мебели, лыж, бочек, ободьев колёс и пр. гнутых и гнуто-клеёных изделий из древесины. Различают горячее и холодное Г. д. Горячее гнутье древесины пригодно для получения гнутых деталей из цельных, а также склеиваемых многослойных заготовок. Оно основано на свойстве древесины резко увеличивать пластичность при нагревании до 80—120 °С, если влажность древесины при этом близка к пределу гигроскопичности (25—35%). При горячем гнутье древесину пластифицируют обычно пропаркой или проваркой в кипящей воде. Пластифицированные заготовки изгибают по шаблону, закрепляют в зажимных устройствах, просушивают до влажности 10—15% и охлаждают. При гнутье выпуклая сторона заготовок растягивается, а вогнутая сжимается. Предельные значения усадки для пластифицированной древесины твёрдых лиственных пород равны 25—30% первоначальной длины заготовок, для хвойных и мягких лиственных пород — 5—7%, предельные значения удлинения равны соответственно 2—3 (для бука — до 5—6) и 1—1,5%. Основным показателем гнутья древесины является отношение толщины заготовки h к радиусу изгиба r (рис. 1). При h/r меньше 0,05 горячее Г. д. можно производить без особых приспособлений; при h/r больше 0,05 появляется опасность разрыва древесины на растянутой стороне заготовки. Для предупреждения этого применяют приспособление в виде металлической ленты — шины толщиной 0,5—2 мм. Шина накладывается на заготовку, закрепляется на шаблоне и при гнутье принимает через торцовые упоры часть растягивающих усилий на себя. Для регулирования натяжения шины один из упоров делают подвижным. Применение шины делает возможным Г. д. твёрдых лиственных пород вплоть до h/r = 0,3. Заготовки толщиной до 20—30 мм можно гнуть вручную, более толстые заготовки гнут на ссылка скрыта. Для гнутья малопластичных хвойных и мягких лиственных пород древесины применяют горячее Г. д. с одновременным прессованием заготовок поперек волокон, обычно при помощи прессующего ролика (рис. 2). Поверхность шаблона при Г. д. с прессованием делают рифлёной. Это исключает смещение заготовки относительно шаблона, делает её вогнутую сторону мелко-волнистой и вместе с возникающими при прессовании поперечным сжатием и продольным сдвигом слоев устраняет возможность образования на ней крупных складок. Поперечная усадка заготовки при прессовании происходит только за счёт ранней древесины годичных слоев. Гнутьё с одновременным прессованием сопровождается уменьшением толщины заготовок на 10—30% и увеличением плотности и прочности древесины. Холодное Г. д. — широко распространённый способ получения многослойных гнуто-клеёных деталей. Оно основано на природной гибкости древесины. Для получения детали заданной формы и сечения необходимое количество смазанных клеем сухих (влажность 7—12%) деревянных пластин (доски, планки, листы или полосы шпона или фанеры) укладывают в виде пакета в пресс-форму, зажимают и выдерживают до полного схватывания клея. Процесс затвердевания клея может быть ускорен прогревом пакета. Это способствует также удалению из древесины внесённого с клеем излишка влаги. Форма у деталей, полученных холодным гнутьём, сохраняется лучше, чем у деталей, изготовленных горячим способом. Устойчивость формы при этом тем выше, чем больше количество входящих в склеиваемый пакет пластин и, следовательно, чем тоньше каждая из них. Малая толщина слоев пакета позволяет, кроме того, получать гнуто-клеёные детали крупного сечения с очень небольшим радиусом кривизны. Допустимое отношение h/r при холодном гнутье слоистых заготовок, набранных из тонких (2—5 мм) пластин, достигает 0,05 и даже 0,2. Это становится возможным потому, что отношение толщины отдельной изгибаемой пластины к r очень мало и не превышает 0,02—0,01.  Рис. 2. Схема гнутья древесины с одновременным прессованием: 1 — шаблон; 2 — заготовка; 3 — шина; 4 — прессующий ролик.  Рис. 1. Принципиальная схема гнутья древесины: 1 — шаблон; 2 — заготовка; 3 — шина; 4 — неподвижный торцевой упор; 5 — подвижный торцевой упор. Литература. 1. Леонтьев И. И. и Абухов Л. Г., Производство гнутой мебели, М. — Л., 1954. 2. Манкевич Л. А., Основы гнутья древесины, Минск, 1961. 3. Сахаров М. Д., Запрессовочные устройства для производства гнутоклееных деталей, М., 1964; Хухрянский П. Н., Прессование древесины, 3 изд., М., 1964. И. К. Черкасов. Некоторые вопросы пластификации и гнутья древесины хвойных пород. Соколов В. Л. (СибГТУ, г. Красноярск, РФ) It Is Considered process of increasing of softness and bend wood. Advantage of chemical increasing of softness древесины is Shown in contrast with processing a ferry. It Is Offered criterion of selecting the compositions. В настоящее время прослеживается тенденция ухода от стандартных прямых форм в дизайне таких видов продукции из массивной древесины, как мебель, окна, двери, арки и т.д. Вместе с тем, выпуск таких изделий связан с достаточно большими затратами материалов. Как правило, элементы мебели, имеющие криволинейные поверхности, получают профильным фрезерованием. В случае получения арочных конструкций перед фрезерованием производят формирование заготовки из нескольких частей при помощи клеевых соединений. Прочность соединений, полученных при использовании большинства ПВА клев, выше или равна пределу прочности древесины при скалывании вдоль волокон, поэтому прочность конструкции в целом определяется прочностью древесины. При криволинейном фрезеровании происходит перерезание волокон, что приводит к ослаблению конструкции. Решением проблемы получения криволинейных поверхностей, не только в одной плоскости, но и в нескольких плоскостях при сравнительно низких затратах материала и труда, является использование операции гнутья. На деревообрабатывающих предприятиях Сибири в основном используется древесина сосны и лиственницы, в связи с этим, при разработке технологии гнутья необходимо ориентироваться именно на данные породы. Процесс гнутья можно разделить на три основные составляющие:

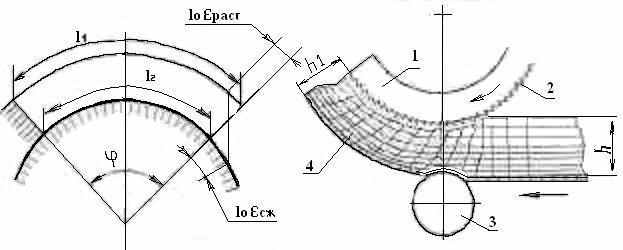

Пластификация древесины может быть достигнута в результате гидротермической обработки (ГТО). С увеличением температуры в пределах до 100 0С и влажности от 0 до 30% пластичность древесины увеличивается /1/. Достаточно важной проблемой при термической пластификации заготовок (пропаривание, проваривание) является получение более или менее равномерного распределения температуры по толщине материала /2, 3/. Основным недостатком данной группы способов является необходимость проведения операции гнутья заготовок с высокой (75-95 0С) температурой, кроме того, процесс ГТО характеризуется достаточно большой продолжительностью. Вторым способом повышения пластичности древесины является использование реагентов, воздействующих на компоненты клеточных стенок. Если рассматривать древесину как материал, состоящий из некоторого числа элементов, то возможность ее деформации (перемещение одного элемента структуры относительно другого) зависит от величины взаимодействия между элементами. При условии, что в качестве конечного (неделимого и недеформируемого) элемента выбрана клетка (вертикальная трахеида), возможность деформирования будет определяться силой взаимодействия между клетками. В качестве такого «соединительного» слоя между трахеидами выступает срединная пластинка. Необходимо отметить, что по химическому строению она относительно однородна и состоит более чем на 80% из лигнина /4/. Таким образом, задача увеличения пластичности древесины может быть решена при частичном разрушении (ослаблении) срединной пластинки, что приведет к уменьшению связей между соседними клетками. Данная задача решается в технологии получения бумаги и картона при обработке технологической щепы варочными составами. Однако процесс пластификации массивной древесины с целью последующего гнутья имеет ряд принципиальных отличий. Так пропитка заготовок из ядровой (спелой) древесины хвойных пород имеет ряд особенностей, кроме того, обходимо сохранение целостности древесины. При гнутье заготовки выделяют три основные зоны: зона сжатия, зона растяжения и нейтральная линия. Известно, что величина предела прочности древесины при растяжении вдоль волокон выше, чем величина данного показателя при сжатии /4/. На основании этого в качестве характеристики, позволяющей оценить пластические свойства древесины, была выбрана максимальная величина деформации при условии отсутствия видимых разрушений образца при его сжатии вдоль волокон. Список литературы 1. Серговский П. С., Расев А. И. Гидротермическая обработка и консервирование древесины: Учебн. для вузов. -М.: Лесн. пром-сть, 1987.-360 с. 2. Манкевич Л. А. Основы гнутья древесины. – Минск: Изд-во мин. высш., средн. и проф. образов. БССР, 1961.- 271 с. 3. Леонтьев И. И. Производство гнутых стульев из древесины хвойных и мягких лиственных пород. М-Л: 1952.- 116 с. 4. Боровиков А. М., Уголев Б. Н. Справочник по древесине: Справочник/ Под ред. Б. Н. Уголева.- М.: Лесн. пром-сть, 1989.- 269 с. Основы технологии гнутья древесины (Из книги " Технология изделий из древесины ", Буглай Б.М., Гончаров Н.А., стр. 218 - 232, М, Лесная промышленность, 1985 г) Гнутье Криволинейные детали из цельной древесины можно изготавливать двумя принципиальными способами: выпиливанием криволинейных заготовок и приданием прямолинейному бруску изогнутой формы путем загибания его на шаблоне. Оба способа применяются на практике и имеют свои преимущества и недостатки. Выпиливание криволинейных заготовок отличается простотой технологии и не требует специального оборудования. Однако, при выпиливании неизбежно перерезают волокна древесины, и это настолько ослабляет прочность, что детали большой кривизны и замкнутого контура, приходится составлять из нескольких элементов склеиванием. На криволинейных поверхностях получаются полуторцовые и торцовые поверхности срезов и в связи с этим ухудшаются условия обработки на фрезерных станках и отделки. Кроме того, при раскрое получается большое количество большое количество отходов. Изготовление криволинейных деталей методом гнутья требует по сравнению с выпиливанием более сложного технологического процесса и оборудования. Однако, при гнутье полностью сохраняется и даже в некоторых случаях повышается прочность деталей; на их гранях не создаются торцовые поверхности, а режимы последующей обработки гнутых деталей не отличаются от режимов обработки прямолинейных деталей. Теоретические основы гнутья.  Рис. 60. Изгиб бруска а — характер деформации заготовки при изгибе; 6 — гнутье заготовки с шиной по шаблону: 1— шаблон; 2 — насечки; 3 — прессующий ролик; 4 — шина Сущность явлений, происходящих при гнутье древесины, см. рис 60, в основном, сводится к следующему. При изгибе заготовки в пределах упругих деформаций возникают нормальные к поперечному сечению напряжения: растягивающие на выпуклой и сжимающие на вогнутой стороне. Между зонами растяжения и сжатия находится нейтральный слой, нормальные напряжения в котором невелики. Поскольку величина нормальных напряжений изменяется по сечению, возникают скалывающие напряжения, стремящиеся как бы сдвинуть одни слои детали относительно других. Так как этот сдвиг невозможен, изгиб сопровождается растяжением материала на выпуклой стороне детали и сжатием - на вогнутой. Величина возникающих деформаций растяжения и сжатия зависит от толщины бруска и радиуса изгиба. Допустим, что брусок прямоугольного сечения изогнут по дуге окружности и что деформации в бруске прямо пропорциональны напряжениям, а нейтральный слой находится в середине бруска. Обозначим толщину бруска H, начальную длину его через Lо, радиус изгиба по нейтральной линии через R (рис. 60, а). Длина бруска по нейтральной линии при изгибе будет оставаться неизменной и равна Lо=pR(j/180), (84) где p - число пи ( 3, 14...), j — угол загиба в градусах. Наружный растянутый слой получит удлинение DL (дельта L). Общая длина растянутой части бруска определится из выражения Lo+DL=p(R+H/2)j/180 (85) Вычитая из этого уравнения предыдущее, получим абсолютное удлинение DL=p(H/2)(j/180). (86) Относительное удлинение Ер будет равно DL/Lo = H/2R, т.е. относительное удлинение при изгибе DLl/Lо зависит от отношения толщины бруска к радиусу изгиба; оно тем больше, чем толще брусок H и чем меньше радиус изгиба R. Подобное отношение для величины относительного сжатия при изгибе можно получить аналогичным путем. Предположим, что вокруг шаблона R изогнут брусок с начальной длиной Lo и при этом достигнуты максимальные деформации сжатия и растяжения. Обозначив через Есж величину допустимой деформации сжатия древесины вдоль волокон, а через Ераст величину допустимой деформации растяжения вдоль волокон, можем написать соотношение для растянутой стороны L=Lo(1+Ераст)=p(R+H)j/180 (87) Отсюда R'+H=[Lо(1+Eраст)]/p(j/180). Для сжатой (вогнутой) стороны будет L2=Lo(1-Ecж)=pR(j/180) или R'=[Lо(1-Eсж)]/p(j/180). (88) Вычитая из первого выражения второе, получим H=[Lо(Eраст+Есж)/p(j/180). (89) Взяв отношение H/R, характеризующее предел изгибаемости древесины для данного случая, получим H/R=(Eраст=Есж)/(1-Есж). (90) Подставив в полученные выражения значения допустимых деформаций растяжения и сжатия (Eраст и Eсж), можно определить максимально возможные значения Н/R для различных пород. Эти предельные соотношения определены в следующих значениях.

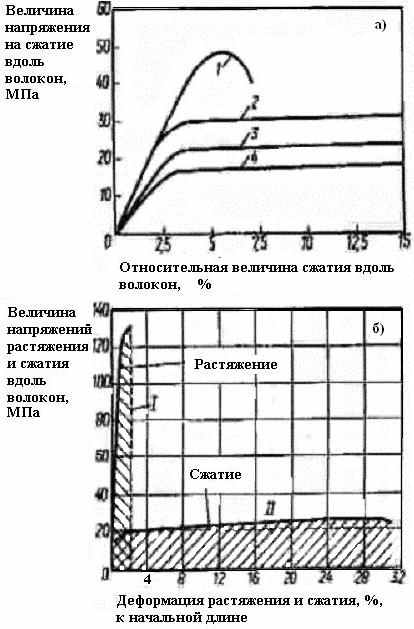

На практике обычно требуется изгибать древесину в отношении 1/3. Можно видеть, что хвойные породы и часть мягких лиственных пород даже при полном использовании возможных деформаций сжатия и растяжения непригодны для гнутья при малых радиусах кривизны. При этом брак при гнутье хвойных и мягких лиственных пород обусловлен образованием складок на вогнутой стороне из-за неравномерного сжатия вдоль волокон и низкого сопротивления их сжатию поперек волокон. Это можно устранить, нормируя деформации сжатия древесины, используя шаблон с насечкой, подпрессовывая древесину в процессе гнутья (рис. 60,6). Пропаренный брусок с шиной изгибается вокруг шаблона 1, снабженного крупной насечкой 2. В месте загиба брусок прижимается к шаблону прессующим роликом 3. Происходит прокатка бруска. Наружные, примыкающие к шине 4 слои уплотняются. Толщина бруска уменьшается и одновременно повышается сопротивление растяжению наружной части бруска. Слои древесины, примыкающие к шаблону, испытывают напряжения сжатия, вдавливаются во впадины насечки и принимают равномерно нормированную насечкой волнообразную форму вогнутой поверхности, что исключает появление складок. Как показали исследования, в процессе гнутья деформации растяжения и сжатия протекают одновременно, но не по всему сечению бруска, а только на участке непосредственного набегания бруска на шаблон, в зоне линии, соединяющей ось шаблона с осью прессующего ролика. Этот процесс сопровождается сдвигом слоев древесины вдоль волокон, как показано линиями, нанесенными на боковую сторону бруска перед гнутьем. Бездефектный изгиб бруска возможен только до предела, пока величина относительного удлинения растянутых или относительного сжатия сжимаемых слоев не превысит предельных значений для данного материала. Выведенное выше отношение действительно для материалов, у которых сопротивления растяжению и сжатию равны. Если сопротивление материала сжатию будет больше, чем растяжению, то нейтральная линия при изгибе будет смещаться к вогнутой стороне. При большем сопротивлении материала растяжению нейтральная линия будет смещаться к выпуклой стороне, что наблюдается у древесины. При свободном изгибе древесина разрушается от разрыва наружных, растянутых слоев. Объясняется это тем, что допустимая величина деформации растяжения у древесины очень мала, всего 1—2 %, в то время как предел деформации сжатия составляет15—25 %, как видно из диаграммы рис. 61, б.  Рис. 61. Диаграммы напряжений и деформации древесины при гнутье: а — влияние проварки (1 — без проварки, 2 - проварка 30 мин., 3 - проварка 90 мин, 4 - проварка 180 мин), б – бука Для повышения способности древесины к гнутью применяют гидротермическую обработку: проваривание в горячей воде или пропаривание. Такая обработка делает древесину более пластичной. Проваривание древесины значительно снижает сопротивление сжатию и увеличивает величину усадки (рис. 61, а). Сопротивление древесины растяжению и способность деформации при этом изменяются незначительно. У пропаренной древесины бука (рис. 61,6) при незначительном сопротивлении сжатию (около 23 МПа) и допустимости деформаций сжатия до 30 % величина возможных деформаций растяжения остается незначительной даже при очень высоких напряжениях (2 % при 130 МПа). Это ограничивает возможность гнутья пропаренной древесины и не позволяет полностью использовать ее способность к значительной деформации сжатия. Произведение величины напряжения на величину вызываемой им деформации дает работу деформации. На диаграмме (см. рис. 61,6) возможная работа деформаций растяжения равна площади заштрихованной фигуры /, а возможная работа деформаций сжатия — заштрихованной в обратном направлении площади фигуры //. При изгибе бруска работа деформаций растяжения должна быть равна работе деформации при сжатии. Из сравнения площадей, заштрихованных на диаграмме, видно, что полностью использовать эту закономерность при изгибе пропаренной древесины без специальных мероприятий нельзя. В то время как работа деформаций растяжений достигает максимального значения (площади I), равная ей площадь работы деформации сжатия отделена на диаграмме вертикальной пунктирной линией. Она составляет только незначительную часть от возможной работы деформации сжатия. При уменьшении радиуса изгиба напряжения растяжения и вызываемые ими деформации превысят предельные значения и вызовут разрыв наружных волокон и излом бруска, в то время как возможность изгиба по деформации сжатия не будет исчерпана. Возможность изгиба пропаренной древесины ограничивается незначительной величиной допустимых деформаций растяжения, ограничивающих изгиб до соотношения примерно H/R<1/30. Возможности гнутья могут быть значительно увеличены, если использовать способность пропаренной древесины полностью воспринимать значительные деформации сжатия. Это достигается применением тонкой стальной ленты (шины), накладываемой на наружную сторону бруска до изгиба. Шина снабжена упорами, в которые упираются торцы изгибаемого бруска. Так как сопротивление стальной шипы растяжению значительно больше, чем сопротивление древесины, то при изгибе бруска она стр.223 будет препятствовать растяжению наружных слоев и изгиб произойдет, в основном, за счет деформации сжатия на вогнутой стороне бруска. Таким путем искусственно вызывают смещение нейтрального слоя к наружной стороне изгибаемого бруска и увеличивают в бруске деформации сжатия. Для предупреждения откалывания и разрывов волокон на выпуклой стороне бруска в начальной стадии изгиба шине дают натяжение, сжимая брусок ее упорами, расположенными на концах шины. Величина начального натяжения шины не должна быть большой, так как чрезмерные деформации сжатия могут вызывать брак гнутья в виде складок на вогнутой стороне. Наилучшие результаты гнутья могут быть достигнуты при полном использовании способности древесины принимать деформации сжатия и растяжения. Это обеспечивается применением гнутарного станка с подвижным упором шины (рис. 62).  |