–£—З–µ–±–љ–Њ–µ –њ–Њ—Б–Њ–±–Є–µ —А–∞–Ј—А–∞–±–Њ—В–∞–љ–Њ –≤ —Б–Њ–Њ—В–≤–µ—В—Б—В–≤–Є–Є —Б –≥–Њ—Б—Г–і–∞—А—Б—В–≤–µ–љ–љ—Л–Љ —Б—В–∞–љ–і–∞—А—В–Њ–Љ —Б–њ–µ—Ж–Є–∞–ї—М–љ–Њ—Б—В–Є 050709 ¬Ђ–Ь–µ—В–∞–ї–ї—Г—А–≥–Є—П¬ї –≥–Њ—Б–Њ —А–Ї 08. 084 2004 —Г–і–Ї 666. 76: 669 (07)

| –Т–Є–і –Љ–∞—В–µ—А–Є–∞–ї–∞ | –£—З–µ–±–љ–Њ–µ –њ–Њ—Б–Њ–±–Є–µ |

- –£—З–µ–±–љ–Њ–µ –њ–Њ—Б–Њ–±–Є–µ —Б–∞–љ–Ї—В-–њ–µ—В–µ—А–±—Г—А–≥ 2 004 —Г–і–Ї 669. 2/8; 669. 4 (075. 80) –С–±–Ї 34., 990.55kb.

- –£—З–µ–±–љ–Њ–µ –њ–Њ—Б–Њ–±–Є–µ 2006 —Г–і–Ї 65. 01 (075. 8) –†–∞–Ј—А–∞–±–Њ—В–Ї–∞ —Г–њ—А–∞–≤–ї–µ–љ—З–µ—Б–Ї–Њ–≥–Њ —А–µ—И–µ–љ–Є—П, 1134.62kb.

- –£—З–µ–±–љ–Њ–µ –њ–Њ—Б–Њ–±–Є–µ –І–µ–±–Њ–Ї—Б–∞—А—Л 2007 —Г–і–Ї 32. 001 (075. 8) –С–±–Ї —Д0—А30, 1513.98kb.

- –Ф–Є—А–µ–Ї—В–Њ—А –Ш–љ–ґ–µ–љ–µ—А–љ–Њ–є –Р–Ї–∞–і–µ–Љ–Є–Є –Э–Є–Ї–Є—В–Є–љ –Х. –С. " " 2009 –≥. –Р–≤—В–Њ—А: —Б—В –њ—А–µ–њ–Њ–і–∞–≤–∞—В–µ–ї—М –І–µ—А–љ–µ—В—З–µ–љ–Ї–Њ, 370.81kb.

- –£—З–µ–±–љ–Њ–µ –њ–Њ—Б–Њ–±–Є–µ –Ъ–µ–Љ–µ—А–Њ–≤–Њ 2004 —Г–і–Ї, 1366.77kb.

- –Ь–Њ—Б–Ї–Њ–≤—Б–Ї–Є–є –≥–Њ—Б—Г–і–∞—А—Б—В–≤–µ–љ–љ—Л–є —В–µ—Е–љ–Є—З–µ—Б–Ї–Є–є, 163.81kb.

- –£—З–µ–±–љ–Њ-–Љ–µ—В–Њ–і–Є—З–µ—Б–Ї–Њ–µ –њ–Њ—Б–Њ–±–Є–µ –і–ї—П –Љ–∞–≥–Є—Б—В—А–Њ–≤ –њ–Њ ¬Ђ—Д–Є–ї–Њ—Б–Њ—Д—Б–Ї–Є–Љ –Њ—Б–љ–Њ–≤–∞–Љ –µ—Б—В–µ—Б—В–≤–Њ–Ј–љ–∞–љ–Є—П¬ї —А–∞–Ј—А–∞–±–Њ—В–∞–љ–Њ, 446.21kb.

- –£—З–µ–±–љ–Њ–µ –њ–Њ—Б–Њ–±–Є–µ –Ю–Љ—Б–Ї 2004 —Г–і–Ї 681., 1015.29kb.

- –£—З–µ–±–љ–Њ–µ –њ–Њ—Б–Њ–±–Є–µ –Ъ–Њ–ї–Њ–Љ–љ–∞ 2004 —Г–і–Ї 37(018) (075., 1438.92kb.

- –£—З–µ–±–љ–Њ–µ –њ–Њ—Б–Њ–±–Є–µ –Я–µ—В—А–Њ–Ј–∞–≤–Њ–і—Б–Ї –Ш–Ј–і–∞—В–µ–ї—М—Б—В–≤–Њ –Я–µ—В—А–Њ–Ј–∞–≤–Њ–і—Б–Ї–Њ–≥–Њ —Г–љ–Є–≤–µ—А—Б–Є—В–µ—В–∞ 2004 —Г–і–Ї 616., 1660.81kb.

3.3 –Ф–µ—Д–Њ—А–Љ–∞—Ж–Є—П –Њ–≥–љ–µ—Г–њ–Њ—А–Њ–≤ –њ–Њ–і –љ–∞–≥—А—Г–Ј–Ї–Њ–є –њ—А–Є –≤—Л—Б–Њ–Ї–Њ–є —В–µ–Љ–њ–µ—А–∞—В—Г—А–µ

–Я—А–Є –Њ–њ—А–µ–і–µ–ї–µ–љ–Є–Є –Њ–≥–љ–µ—Г–њ–Њ—А–љ–Њ—Б—В–Є —Б—В–∞–љ–і–∞—А—В–љ—Л–є –Њ–±—А–∞–Ј–µ—Ж –і–µ—Д–Њ—А–Љ–Є—А—Г–µ—В—Б—П –њ–Њ–і –і–µ–є—Б—В–≤–Є–µ–Љ –≤–µ—Б—М–Љ–∞ –љ–Є–Ј–Ї–Њ–є –љ–∞–≥—А—Г–Ј–Ї–Є, —А–∞–≤–љ–Њ–є –ї–Є—И—М –≤–µ—Б—Г –Ї–Њ–љ—Г—Б–∞ (0,2 –љ/—Б–Љ2). –§–∞–Ї—В–Є—З–µ—Б–Ї–∞—П –љ–∞–≥—А—Г–Ј–Ї–∞ –Њ—В —Б–Њ–±—Б—В–≤–µ–љ–љ–Њ–≥–Њ –≤–µ—Б–∞ –Ї–ї–∞–і–Ї–Є –≤ —В–µ–њ–ї–Њ–≤—Л—Е –∞–≥—А–µ–≥–∞—В–∞—Е –Ї–Њ–ї–µ–±–ї–µ—В—Б—П –Њ—В 1 –і–Њ 20 –љ/—Б–Љ 2.

–Ґ–µ–Љ–њ–µ—А–∞—В—Г—А–∞ —А–∞–±–Њ—В—Л –Њ–≥–љ–µ—Г–њ–Њ—А–љ—Л—Е –Љ–∞—В–µ—А–Є–∞–ї–Њ–≤ –Њ–±—Л—З–љ–Њ —В–∞–Ї–Њ–≤–∞, —З—В–Њ –Њ–љ–Є –љ–∞—Е–Њ–і—П—В—Б—П –≤ –њ–ї–∞—Б—В–Є—З–µ—Б–Ї–Њ–Љ —Б–Њ—Б—В–Њ—П–љ–Є–Є, —Б–Њ–Њ—В–≤–µ—В—Б—В–≤—Г—О—Й–µ–Љ —Б—А–∞–≤–љ–Є—В–µ–ї—М–љ–Њ –≤—Л—Б–Њ–Ї–Њ–Љ—Г –њ–Њ–Ї–∞–Ј–∞—В–µ–ї—О –≤–µ–ї–Є—З–Є–љ—Л ќЄ, —В. –µ. –Љ–∞–Ї—Б–Є–Љ–∞–ї—М–љ–Њ–Љ—Г –љ–∞–њ—А—П–ґ–µ–љ–Є—О —Б–і–≤–Є–≥–∞, –≤–Њ–Ј–љ–Є–Ї–∞—О—Й–µ–Љ—Г –њ—А–Є –і–µ—Д–Њ—А–Љ–∞—Ж–Є–Є.

–Я–Њ—Н—В–Њ–Љ—Г —А–∞–Ј—А—Г—И–µ–љ–Є–µ –Њ–≥–љ–µ—Г–њ–Њ—А–љ—Л—Е —Д—Г—В–µ—А–Њ–≤–Њ–Ї –њ—А–Є –і–µ–є—Б—В–≤–Є–Є —Б—В–∞—В–Є—З–µ—Б–Ї–Њ–є –љ–∞–≥—А—Г–Ј–Ї–Є –њ–Њ—З—В–Є –љ–Є–Ї–Њ–≥–і–∞ –љ–µ –±—Л–≤–∞–µ—В —Е—А—Г–њ–Ї–Є–Љ –Є –≤ –Њ—В–ї–Є—З–Є–µ –Њ—В –Њ–±—Л—З–љ—Л—Е —Б—В—А–Њ–Є—В–µ–ї—М–љ—Л—Е –Љ–∞—В–µ—А–Є–∞–ї–Њ–≤ –Њ—Б–љ–Њ–≤–љ–Њ–є —Е–∞—А–∞–Ї—В–µ—А–Є—Б—В–Є–Ї–Њ–є –њ—А–Њ—З–љ–Њ—Б—В–Є –Њ–≥–љ–µ—Г–њ–Њ—А–љ–Њ–≥–Њ –Љ–∞—В–µ—А–Є–∞–ї–∞ —П–≤–ї—П–µ—В—Б—П —Б–Њ–њ—А–Њ—В–Є–≤–ї–µ–љ–Є–µ –њ–ї–∞—Б—В–Є—З–µ—Б–Ї–Њ–є –і–µ—Д–Њ—А–Љ–∞—Ж–Є–Є –њ—А–Є –≤—Л—Б–Њ–Ї–Є—Е —В–µ–Љ–њ–µ—А–∞—В—Г—А–∞—Е.

–Я—А–Є–љ—П—В—Л–є —Б—В–∞–љ–і–∞—А—В–љ—Л–є –Љ–µ—В–Њ–і –Є—Б–њ—Л—В–∞–љ–Є—П —Б–Њ–≥–ї–∞—Б–љ–Њ –У–Ю–°–Ґ 4070 –Ј–∞–Ї–ї—О—З–∞–µ—В—Б—П –≤ —Б–ї–µ–і—Г—О—Й–µ–Љ. –Ю–±—А–∞–Ј–µ—Ж, –≤—Л—В–Њ—З–µ–љ–љ—Л–є –Є–Ј –Є—Б–њ—Л—В—Г–µ–Љ–Њ–≥–Њ –Є–Ј–і–µ–ї–Є—П –Є –Є–Љ–µ—О—Й–Є–є —Д–Њ—А–Љ—Г —Ж–Є–ї–Є–љ–і—А–∞ –≤—Л—Б–Њ—В–Њ–є 50 –Љ–Љ –Є –і–Є–∞–Љ–µ—В—А–Њ–Љ 35 –Љ–Љ, —Г—Б—В–∞–љ–∞–≤–ї–Є–≤–∞—О—В –≤ –Ї—А–Є–њ—В–Њ–ї–Њ–≤–Њ–є —Н–ї–µ–Ї—В—А–Є—З–µ—Б–Ї–Њ–є –њ–µ—З–Є –Љ–µ–ґ–і—Г –і–≤—Г–Љ—П —Б—В–µ—А–ґ–љ—П–Љ–Є-—И—В–∞–Љ–њ–∞–Љ–Є –Є–Ј —Н–ї–µ–Ї—В—А–Њ–і–љ–Њ–≥–Њ —Г–≥–ї—П –Є–ї–Є –≥—А–∞—Д–Є—В–∞ –њ—А–Є –љ–∞–≥—А—Г–Ј–Ї–µ 20 –љ/—Б–Љ2. –≠—В–Є —И—В–∞–Љ–њ—Л –њ—А–∞–Ї—В–Є—З–µ—Б–Ї–Є –љ–µ –і–µ—Д–Њ—А–Љ–Є—А—Г—О—В—Б—П –њ—А–Є –≤—Л—Б–Њ–Ї–Є—Е —В–µ–Љ–њ–µ—А–∞—В—Г—А–∞—Е.

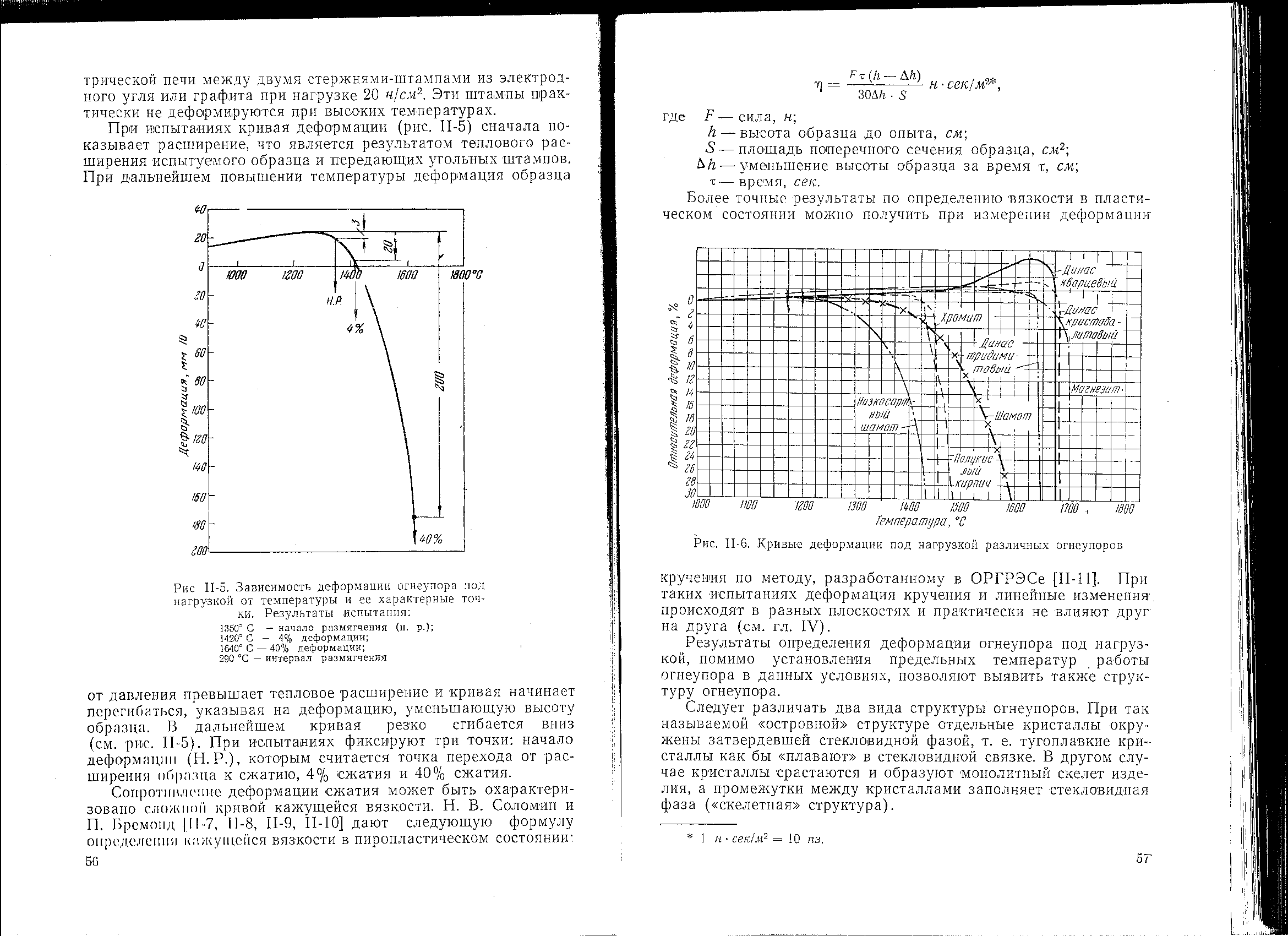

–Я—А–Є –Є—Б–њ—Л—В–∞–љ–Є—П—Е –Ї—А–Є–≤–∞—П –і–µ—Д–Њ—А–Љ–∞—Ж–Є–Є (—А–Є—Б—Г–љ–Њ–Ї 19) —Б–љ–∞—З–∞–ї–∞ –њ–Њ–Ї–∞–Ј—Л–≤–∞–µ—В —А–∞—Б—И–Є—А–µ–љ–Є–µ, —З—В–Њ —П–≤–ї—П–µ—В—Б—П —А–µ–Ј—Г–ї—М—В–∞—В–Њ–Љ —В–µ–њ–ї–Њ–≤–Њ–≥–Њ —А–∞—Б—И–Є—А–µ–љ–Є—П –Є—Б–њ—Л—В—Г–µ–Љ–Њ–≥–Њ –Њ–±—А–∞–Ј—Ж–∞ –Є –њ–µ—А–µ–і–∞—О—Й–Є—Е —Г–≥–Њ–ї—М–љ—Л—Е —И—В–∞–Љ–њ–Њ–≤. –Я—А–Є –і–∞–ї—М–љ–µ–є—И–µ–Љ –њ–Њ–≤—Л—И–µ–љ–Є–Є —В–µ–Љ–њ–µ—А–∞—В—Г—А—Л –і–µ—Д–Њ—А–Љ–∞—Ж–Є—П –Њ–±—А–∞–Ј—Ж–∞ –Њ—В –і–∞–≤–ї–µ–љ–Є—П –њ—А–µ–≤—Л—И–∞–µ—В —В–µ–њ–ї–Њ–≤–Њ–µ —А–∞—Б—И–Є—А–µ–љ–Є–µ –Є –Ї—А–Є–≤–∞—П –љ–∞—З–Є–љ–∞–µ—В –њ–µ—А–µ–≥–Є–±–∞—В—М—Б—П, —Г–Ї–∞–Ј—Л–≤–∞—П –љ–∞ –і–µ—Д–Њ—А–Љ–∞—Ж–Є—О, —Г–Љ–µ–љ—М—И–∞—О—Й—Г—О –≤—Л—Б–Њ—В—Г –Њ–±—А–∞–Ј—Ж–∞. –Т –і–∞–ї—М–љ–µ–є—И–µ–Љ –Ї—А–Є–≤–∞—П —А–µ–Ј–Ї–Њ —Б–≥–Є–±–∞–µ—В—Б—П –≤–љ–Є–Ј (—А–Є—Б—Г–љ–Њ–Ї 19). –Я—А–Є –Є—Б–њ—Л—В–∞–љ–Є—П—Е —Д–Є–Ї—Б–Є—А—Г—О—В —В—А–Є —В–Њ—З–Ї–Є: –љ–∞—З–∞–ї–Њ –і–µ—Д–Њ—А–Љ–∞—Ж–Є–Є (–Э. –†.), –Ї–Њ—В–Њ—А—Л–Љ —Б—З–Є—В–∞–µ—В—Б—П —В–Њ—З–Ї–∞ –њ–µ—А–µ—Е–Њ–і–∞ –Њ—В —А–∞—Б—И–Є—А–µ–љ–Є—П –Њ–±—А–∞–Ј—Ж–∞ –Ї —Б–ґ–∞—В–Є—О, 4% —Б–ґ–∞—В–Є—П –Є 40% —Б–ґ–∞—В–Є—П.

–†–Є—Б—Г–љ–Њ–Ї 19 вАУ –Ч–∞–≤–Є—Б–Є–Љ–Њ—Б—В—М –і–µ—Д–Њ—А–Љ–∞—Ж–Є–Є –Њ–≥–љ–µ—Г–њ–Њ—А–∞ –њ–Њ–і –љ–∞–≥—А—Г–Ј–Ї–Њ–є –Њ—В —В–µ–Љ–њ–µ—А–∞—В—Г—А—Л –Є –µ–µ —Е–∞—А–∞–Ї—В–µ—А–љ—Л–µ —В–Њ—З–Ї–Є

–°–Њ–њ—А–Њ—В–Є–≤–ї–µ–љ–Є–µ –і–µ—Д–Њ—А–Љ–∞—Ж–Є–Є —Б–ґ–∞—В–Є—П –Љ–Њ–ґ–µ—В –±—Л—В—М –Њ—Е–∞—А–∞–Ї—В–µ—А–Є–Ј–Њ–≤–∞–љ–Њ —Б–ї–Њ–ґ–љ–Њ–є –Ї—А–Є–≤–Њ–є –Ї–∞–ґ—Г—Й–µ–є—Б—П –≤—П–Ј–Ї–Њ—Б—В–Є. –Э.–Т. –°–Њ–ї–Њ–Љ–Є–љ [50] –і–∞–µ—В —Б–ї–µ–і—Г—О—Й—Г—О —Д–Њ—А–Љ—Г–ї—Г –Њ–њ—А–µ–і–µ–ї–µ–љ–Є—П –Ї–∞–ґ—Г—Й–µ–є—Б—П –≤—П–Ј–Ї–Њ—Б—В–Є –≤ –њ–Є—А–Њ–њ–ї–∞—Б—В–Є—З–µ—Б–Ї–Њ–Љ —Б–Њ—Б—В–Њ—П–љ–Є–Є

–љ¬Ј—Б–µ–Ї/–Љ2, (6)

–љ¬Ј—Б–µ–Ї/–Љ2, (6)–≥–і–µ F вАУ —Б–Є–ї–∞, –љ;

h вАУ –≤—Л—Б–Њ—В–∞ –Њ–±—А–∞–Ј—Ж–∞ –і–Њ –Њ–њ—Л—В–∞, —Б–Љ;

S вАУ –њ–ї–Њ—Й–∞–і—М –њ–Њ–њ–µ—А–µ—З–љ–Њ–≥–Њ —Б–µ—З–µ–љ–Є—П –Њ–±—А–∞–Ј—Ж–∞, —Б–Љ2;

ќФh вАУ —Г–Љ–µ–љ—М—И–µ–љ–Є–µ –≤—Л—Б–Њ—В—Л –Њ–±—А–∞–Ј—Ж–∞ –Ј–∞ –≤—А–µ–Љ—П ѕД, —Б–Љ;

ѕД вАУ –≤—А–µ–Љ—П, —Б–µ–Ї.

–С–Њ–ї–µ–µ —В–Њ—З–љ—Л–µ —А–µ–Ј—Г–ї—М—В–∞—В—Л –њ–Њ –Њ–њ—А–µ–і–µ–ї–µ–љ–Є—О –≤—П–Ј–Ї–Њ—Б—В–Є –≤ –њ–ї–∞—Б—В–Є—З–µ—Б–Ї–Њ–Љ —Б–Њ—Б—В–Њ—П–љ–Є–Є –Љ–Њ–ґ–љ–Њ –њ–Њ–ї—Г—З–Є—В—М –њ—А–Є –Є–Ј–Љ–µ—А–µ–љ–Є–Є –і–µ—Д–Њ—А–Љ–∞—Ж–Є–Є –Ї—А—Г—З–µ–љ–Є—П –њ–Њ –Љ–µ—В–Њ–і—Г, —А–∞–Ј—А–∞–±–Њ—В–∞–љ–љ–Њ–Љ—Г –≤ –Ю–†–У–†–≠–°–µ [11]. –Я—А–Є —В–∞–Ї–Є—Е –Є—Б–њ—Л—В–∞–љ–Є—П—Е –і–µ—Д–Њ—А–Љ–∞—Ж–Є—П –Ї—А—Г—З–µ–љ–Є—П –Є –ї–Є–љ–µ–є–љ—Л–µ –Є–Ј–Љ–µ–љ–µ–љ–Є—П вАУ –њ—А–Њ–Є—Б—Е–Њ–і—П—В –≤ —А–∞–Ј–љ—Л—Е –њ–ї–Њ—Б–Ї–Њ—Б—В—П—Е –Є –њ—А–∞–Ї—В–Є—З–µ—Б–Ї–Є –љ–µ –≤–ї–Є—П—О—В –і—А—Г–≥ –љ–∞ –і—А—Г–≥–∞.

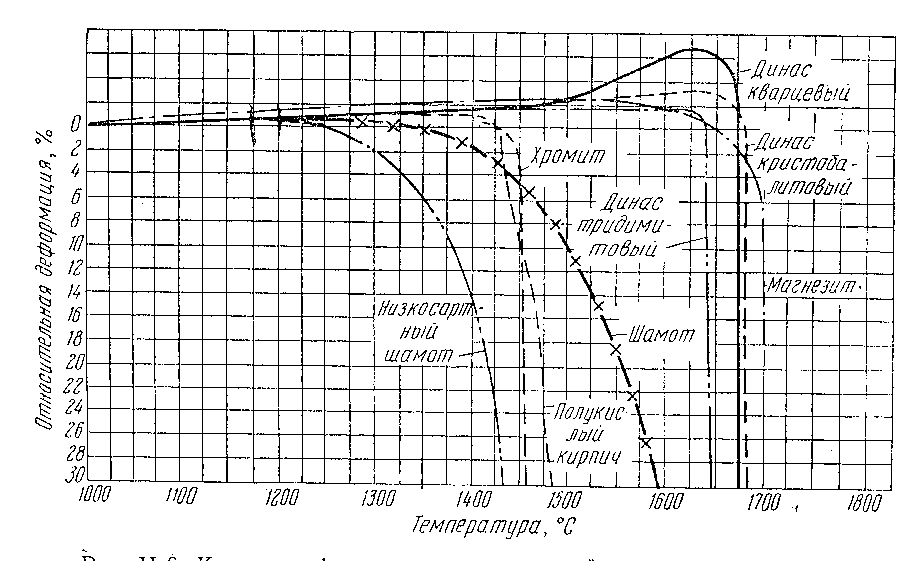

–†–µ–Ј—Г–ї—М—В–∞—В—Л –Њ–њ—А–µ–і–µ–ї–µ–љ–Є—П –і–µ—Д–Њ—А–Љ–∞—Ж–Є–Є –Њ–≥–љ–µ—Г–њ–Њ—А–∞ –њ–Њ–і –љ–∞–≥—А—Г–Ј–Ї–Њ–є, –њ–Њ–Љ–Є–Љ–Њ —Г—Б—В–∞–љ–Њ–≤–ї–µ–љ–Є—П –њ—А–µ–і–µ–ї—М–љ—Л—Е —В–µ–Љ–њ–µ—А–∞—В—Г—А —А–∞–±–Њ—В—Л –Њ–≥–љ–µ—Г–њ–Њ—А–∞ –≤ –і–∞–љ–љ—Л—Е —Г—Б–ї–Њ–≤–Є—П—Е, –њ–Њ–Ј–≤–Њ–ї—П—О—В –≤—Л—П–≤–Є—В—М —В–∞–Ї–ґ–µ —Б—В—А—Г–Ї—В—Г—А—Г –Њ–≥–љ–µ—Г–њ–Њ—А–∞.

–°–ї–µ–і—Г–µ—В —А–∞–Ј–ї–Є—З–∞—В—М –і–≤–∞ –≤–Є–і–∞ —Б—В—А—Г–Ї—В—Г—А—Л –Њ–≥–љ–µ—Г–њ–Њ—А–Њ–≤. –Я—А–Є —В–∞–Ї –љ–∞–Ј—Л–≤–∞–µ–Љ–Њ–є ¬Ђ–Њ—Б—В—А–Њ–≤–љ–Њ–є¬ї —Б—В—А—Г–Ї—В—Г—А–µ –Њ—В–і–µ–ї—М–љ—Л–µ –Ї—А–Є—Б—В–∞–ї–ї—Л –Њ–Ї—А—Г–ґ–µ–љ—Л –Ј–∞—В–≤–µ—А–і–µ–≤—И–µ–є —Б—В–µ–Ї–ї–Њ–≤–Є–і–љ–Њ–є —Д–∞–Ј–Њ–є, —В. –µ. —В—Г–≥–Њ–њ–ї–∞–≤–Ї–Є–µ –Ї—А–Є—Б—В–∞–ї–ї—Л –Ї–∞–Ї –±—Л ¬Ђ–њ–ї–∞–≤–∞—О—В¬ї –≤ —Б—В–µ–Ї–ї–Њ–≤–Є–і–љ–Њ–є —Б–≤—П–Ј–Ї–µ. –Т –і—А—Г–≥–Њ–Љ —Б–ї—Г—З–∞–µ –Ї—А–Є—Б—В–∞–ї–ї—Л —Б—А–∞—Б—В–∞—О—В—Б—П –Є –Њ–±—А–∞–Ј—Г—О—В –Љ–Њ–љ–Њ–ї–Є—В–љ—Л–є —Б–Ї–µ–ї–µ—В –Є–Ј–і–µ–ї–Є—П, –∞ –њ—А–Њ–Љ–µ–ґ—Г—В–Ї–Є –Љ–µ–ґ–і—Г –Ї—А–Є—Б—В–∞–ї–ї–∞–Љ–Є –Ј–∞–њ–Њ–ї–љ—П–µ—В —Б—В–µ–Ї–ї–Њ–≤–Є–і–љ–∞—П —Д–∞–Ј–∞ (¬Ђ—Б–Ї–µ–ї–µ—В–љ–∞—П¬ї —Б—В—А—Г–Ї—В—Г—А–∞).

–Т –њ–µ—А–≤–Њ–Љ —Б–ї—Г—З–∞–µ —В–µ–Љ–њ–µ—А–∞—В—Г—А–∞ –і–µ—Д–Њ—А–Љ–∞—Ж–Є–Є –Њ–њ—А–µ–і–µ–ї—П–µ—В—Б—П —В–µ–Љ–њ–µ—А–∞—В—Г—А–Њ–є —А–∞–Ј–Љ—П–≥—З–µ–љ–Є—П —Б—В–µ–Ї–ї–Њ–≤–Є–і–љ–Њ–є —Д–∞–Ј—Л (—Б–≤—П–Ј–Ї–Є). –°–Ї–Њ—А–Њ—Б—В—М –і–µ—Д–Њ—А–Љ–∞—Ж–Є–Є –Є –Ї–∞–ґ—Г—Й–∞—П—Б—П –≤—П–Ј–Ї–Њ—Б—В—М —В–∞–Ї–Њ–є –Љ–∞—Б—Б—Л –Љ–µ–љ—П–µ—В—Б—П —Б –Є–Ј–Љ–µ–љ–µ–љ–Є–µ–Љ —В–µ–Љ–њ–µ—А–∞—В—Г—А—Л –≤ –Ј–∞–≤–Є—Б–Є–Љ–Њ—Б—В–Є –Њ—В –њ–Њ–љ–Є–ґ–µ–љ–Є—П –≤—П–Ј–Ї–Њ—Б—В–Є –ґ–Є–і–Ї–Њ–є —Д–∞–Ј—Л –Є —А–∞—Б—В–≤–Њ—А–µ –≤ –љ–µ–є –Ї—А–Є—Б—В–∞–ї–ї–Є—З–µ—Б–Ї–Њ–є —Д–∞–Ј—Л. –≠—В–∞ —Б—В—А—Г–Ї—В—Г—А–∞ —Е–∞—А–∞–Ї—В–µ—А–Є–Ј—Г–µ—В—Б—П –њ–Њ—Б—В–µ–њ–µ–љ–љ–Њ–є –њ–ї–∞–≤–љ–Њ–є, —А–∞–љ–Њ –љ–∞—З–∞–≤—И–µ–є—Б—П –і–µ—Д–Њ—А–Љ–∞—Ж–Є–µ–є, –Њ–±—Г—Б–ї–Њ–≤–ї–Є–≤–∞—О—Й–µ–є –±–Њ–ї—М—И–Њ–є —В–µ–Љ–њ–µ—А–∞—В—Г—А–љ—Л–є –Є–љ—В–µ—А–≤–∞–ї –Њ—В –љ–∞—З–∞–ї–∞ —А–∞–Ј–Љ—П–≥—З–µ–љ–Є—П –і–Њ 40% –і–µ—Д–Њ—А–Љ–∞—Ж–Є–Є –Є –і–Њ –≥—А–∞–љ–Є—Ж—Л –Њ–≥–љ–µ—Г–њ–Њ—А–љ–Њ—Б—В–Є –Љ–∞—В–µ—А–Є–∞–ї–∞. –Ґ–∞–Ї–∞—П —Б—В—А—Г–Ї—В—Г—А–∞ —Е–∞—А–∞–Ї—В–µ—А–љ–∞ –і–ї—П —И–∞–Љ–Њ—В–∞.

–Т–Њ –≤—В–Њ—А–Њ–Љ —Б–ї—Г—З–∞–µ —В–µ–Љ–њ–µ—А–∞—В—Г—А–∞ –і–µ—Д–Њ—А–Љ–∞—Ж–Є–Є –љ–∞—Б—В—Г–њ–∞–µ—В –Ј–љ–∞—З–Є—В–µ–ї—М–љ–Њ –њ–Њ–Ј–і–љ–µ–µ –њ—А–Є —А–∞—Б—В–≤–Њ—А–µ–љ–Є–Є –Ї—А–Є—Б—В–∞–ї–ї–Є—З–µ—Б–Ї–Њ–≥–Њ —Б–Ї–µ–ї–µ—В–∞ –≤ –ґ–Є–і–Ї–Њ–є —Б–≤—П–Ј–Ї–µ, —З—В–Њ –њ—А–Є–≤–Њ–і–Є—В –Ї —А–∞–Ј—К–µ–і–Є–љ–µ–љ–Є—О –Ї—А–Є—Б—В–∞–ї–ї–Њ–≤ —Г–≤–µ–ї–Є—З–Є–≤–∞—О—Й–Є–Љ—Б—П –Ї–Њ–ї–Є—З–µ—Б—В–≤–Њ–Љ –ґ–Є–і–Ї–Њ–є —Д–∞–Ј—Л. –†–∞–Ј–Љ—П–≥—З–µ–љ–Є–µ –љ–∞—З–Є–љ–∞–µ—В—Б—П –њ—А–Є –±–Њ–ї–µ–µ –≤—Л—Б–Њ–Ї–Њ–є —В–µ–Љ–њ–µ—А–∞—В—Г—А–µ, –і–µ—Д–Њ—А–Љ–∞—Ж–Є—П –Є–і–µ—В –≤–µ—Б—М–Љ–∞ –±—Л—Б—В—А–Њ, –Є–љ—В–µ—А–≤–∞–ї —А–∞–Ј–Љ—П–≥—З–µ–љ–Є—П –њ–Њ–ї—Г—З–∞–µ—В—Б—П –Ї–Њ—А–Њ—В–Ї–Є–є –Є —В–µ–Љ–њ–µ—А–∞—В—Г—А–∞ –љ–∞—З–∞–ї–∞ —А–∞–Ј–Љ—П–≥—З–µ–љ–Є—П —Б–Є–ї—М–љ–Њ –њ—А–Є–±–ї–Є–ґ–∞–µ—В—Б—П –Ї –Њ–≥–љ–µ—Г–њ–Њ—А–љ–Њ—Б—В–Є. –Ґ–∞–Ї–∞—П —Б—В—А—Г–Ї—В—Г—А–∞ —Е–∞—А–∞–Ї—В–µ—А–љ–∞, –љ–∞–њ—А–Є–Љ–µ—А, –і–ї—П –і–Є–љ–∞—Б–∞.

–Ъ—А–Є–≤—Л–µ, —Е–∞—А–∞–Ї—В–µ—А–љ—Л–µ –і–ї—П —Н—В–Є—Е –і–≤—Г—Е —Б–ї—Г—З–∞–µ–≤, –њ—А–Є–≤–µ–і–µ–љ—Л –љ–∞ —А–Є—Б—Г–љ–Ї–µ 20. –£ —И–∞–Љ–Њ—В–∞ (¬Ђ–Њ—Б—В—А–Њ–≤–љ–∞—П¬ї —Б—В—А—Г–Ї—В—Г—А–∞) вАУ –≤—Б–µ–≥–Њ 40¬Ї –°.

–Ъ–∞–Ї —Г–ґ–µ –±—Л–ї–Њ —Б–Ї–∞–Ј–∞–љ–Њ, —В–µ–Љ–њ–µ—А–∞—В—Г—А–∞ –і–µ—Д–Њ—А–Љ–∞—Ж–Є–Є –њ–Њ–і –љ–∞–≥—А—Г–Ј–Ї–Њ–є –њ—А–Є–±–ї–Є–ґ–∞–µ—В—Б—П –Ї —А–µ–∞–ї—М–љ—Л–Љ —Г—Б–ї–Њ–≤–Є—П–Љ —А–∞–±–Њ—В—Л –Њ–≥–љ–µ—Г–њ–Њ—А–∞. –Ю–і–љ–∞–Ї–Њ –Є —Н—В–Њ—В –њ–Њ–Ї–∞–Ј–∞—В–µ–ї—М –≤ —А—П–і–µ —Б–ї—Г—З–∞–µ–≤ —Б–ї–µ–і—Г–µ—В —А–∞—Б—Б–Љ–∞—В—А–Є–≤–∞—В—М –Ї–∞–Ї –Њ—В–љ–Њ—Б–Є—В–µ–ї—М–љ—Г—О —Е–∞—А–∞–Ї—В–µ—А–Є—Б—В–Є–Ї—Г –њ—А–Њ—З–љ–Њ—Б—В–Є –Њ–≥–љ–µ—Г–њ–Њ—А–∞ –њ—А–Є –≤—Л—Б–Њ–Ї–Є—Е —В–µ–Љ–њ–µ—А–∞—В—Г—А–∞—Е.

–†–Є—Б—Г–љ–Њ–Ї 20 вАУ –Ъ—А–Є–≤—Л–µ –і–µ—Д–Њ—А–Љ–∞—Ж–Є–Є –њ–Њ–і –љ–∞–≥—А—Г–Ј–Ї–Њ–є —А–∞–Ј–ї–Є—З–љ—Л—Е

–Њ–≥–љ–µ—Г–њ–Њ—А–Њ–≤

–Я—А–Є –Њ—Ж–µ–љ–Ї–µ —А–µ–Ј—Г–ї—М—В–∞—В–Њ–≤ –Є—Б–њ—Л—В–∞–љ–Є–є —Б–ї–µ–і—Г–µ—В –Є–Љ–µ—В—М –≤ –≤–Є–і—Г, —З—В–Њ –ї–∞–±–Њ—А–∞—В–Њ—А–љ—Л–µ —Г—Б–ї–Њ–≤–Є—П –Љ–Њ–≥—Г—В –Њ—В–ї–Є—З–∞—В—М—Б—П –Њ—В –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–µ–љ–љ—Л—Е –≤–µ–ї–Є—З–Є–љ–Њ–є –љ–∞–≥—А—Г–Ј–Ї–Є, –≤–Њ–Ј–љ–Є–Ї–∞—О—Й–µ–є –≤ –Ї–ї–∞–і–Ї–µ. –Ю—Б–Њ–±–µ–љ–љ–Њ —Н—В–Њ —Б–Ї–∞–Ј—Л–≤–∞–µ—В—Б—П –њ—А–Є —Б–ї–Њ–ґ–љ–Њ–Љ —В–µ–Љ–њ–µ—А–∞—В—Г—А–љ–Њ–Љ –њ–Њ–ї–µ —Д—Г—В–µ—А–Њ–≤–Ї–Є, –≤—Л–Ј—Л–≤–∞—О—Й–µ–Љ –љ–µ—А–∞–≤–љ–Њ–Љ–µ—А–љ—Л–µ –і–µ—Д–Њ—А–Љ–∞—Ж–Є–Є. –Ш–љ–Њ–≥–і–∞ –±–Њ–ї–µ–µ —Е–Њ–ї–Њ–і–љ—Л–µ –љ–∞—А—Г–ґ–љ—Л–µ —З–∞—Б—В–Є —Б—В–µ–љ –њ—А–Є–љ–Є–Љ–∞—О—В –±–Њ–ї—М—И—Г—О –љ–∞–≥—А—Г–Ј–Ї—Г, –Є –Ї–ї–∞–і–Ї–∞ –Љ–Њ–ґ–µ—В —А–∞–±–Њ—В–∞—В—М, –љ–µ—Б–Љ–Њ—В—А—П –љ–∞ —В–Њ, —З—В–Њ —В–µ–Љ–њ–µ—А–∞—В—Г—А–∞ –≤—Л—Б–Њ–Ї–Њ–љ–∞–≥—А–µ—В–Њ–є —З–∞—Б—В–Є –µ–µ –≤—Л—И–µ —В–µ–Љ–њ–µ—А–∞—В—Г—А—Л –љ–∞—З–∞–ї–∞ –і–µ—Д–Њ—А–Љ–∞—Ж–Є–Є.

–Э–∞–≥—А—Г–Ј–Ї–Є –≤–Њ –≤—А–µ–Љ—П —Б–ї—Г–ґ–±—Л –Њ–≥–љ–µ—Г–њ–Њ—А–∞ –≤ —В–µ–њ–ї–Њ–≤—Л—Е –∞–≥—А–µ–≥–∞—В–∞—Е –і–µ–є—Б—В–≤—Г—О—В –Ј–љ–∞—З–Є—В–µ–ї—М–љ–Њ –і–Њ–ї—М—И–µ, —З–µ–Љ –њ—А–Є –ї–∞–±–Њ—А–∞—В–Њ—А–љ—Л—Е –Є—Б–њ—Л—В–∞–љ–Є—П—Е. –Т —Б–≤—П–Ј–Є —Б —Н—В–Є–Љ –љ–µ–Ј–љ–∞—З–Є—В–µ–ї—М–љ—Л–µ –і–µ—Д–Њ—А–Љ–∞—Ж–Є–Є, –њ–ї–Њ—Е–Њ —Г–ї–Њ–≤–Є–Љ—Л–µ –≤ –ї–∞–±–Њ—А–∞—В–Њ—А–љ—Л—Е —Г—Б–ї–Њ–≤–Є—П—Е, –≤ –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–µ–љ–љ—Л—Е —Г—Б–ї–Њ–≤–Є—П—Е –Љ–Њ–≥—Г—В –≤ —А—П–і–µ —Б–ї—Г—З–∞–µ–≤ –њ—А–Є–≤–µ—Б—В–Є –Ї —Б—Г—Й–µ—Б—В–≤–µ–љ–љ–Њ–Љ—Г —А–∞–Ј—А—Г—И–µ–љ–Є—О –Ї–ї–∞–і–Ї–Є.

–Ф–µ—Д–Њ—А–Љ–∞—Ж–Є—П –њ–Њ–і –љ–∞–≥—А—Г–Ј–Ї–Њ–є –њ—А–Є –≤—Л—Б–Њ–Ї–Є—Е —В–µ–Љ–њ–µ—А–∞—В—Г—А–∞—Е –≤ —В–µ–њ–ї–Њ–≤—Л—Е –∞–≥—А–µ–≥–∞—В–∞—Е вАУ –≤–µ—Б—М–Љ–∞ —Б—Г—Й–µ—Б—В–≤–µ–љ–љ—Л–є –њ–Њ–Ї–∞–Ј–∞—В–µ–ї—М –і–ї—П –Њ–≥–љ–µ—Г–њ–Њ—А–Њ–≤, —А–∞–±–Њ—В–∞—О—Й–Є—Е –≤ –Ї–ї–∞–і–Ї–µ –±–Њ–ї—М—И–Њ–є –≤—Л—Б–Њ—В—Л –Є –≤ –∞—А–Њ—З–љ—Л—Е —Б–≤–Њ–і–∞—Е –±–Њ–ї—М—И–Њ–≥–Њ –њ—А–Њ–ї–µ—В–∞. –Я—А–Є —Б–ї–Њ–ґ–љ—Л—Е —Г—Б–ї–Њ–≤–Є—П—Е —А–∞–±–Њ—В—Л –Њ–≥–љ–µ—Г–њ–Њ—А–∞ –Є—Б–њ—Л—В–∞–љ–Є—П –і–µ—Д–Њ—А–Љ–∞—Ж–Є–Є –њ–Њ–і –љ–∞–≥—А—Г–Ј–Ї–Њ–є –њ—А–Є —Б–ґ–∞—В–Є–Є —З–∞—Б—В–Њ –њ—А–Є—Е–Њ–і–Є—В—Б—П –і–Њ–њ–Њ–ї–љ—П—В—М –і—А—Г–≥–Є–Љ–Є: –Њ–њ—А–µ–і–µ–ї–µ–љ–Є–µ–Љ –і–µ—Д–Њ—А–Љ–∞—Ж–Є–Є –Ї—А—Г—З–µ–љ–Є—П, —А–∞—Б—В—П–ґ–µ–љ–Є—П –Є –Є–Ј–≥–Є–±–∞.

^ 3.4 –Ш–Ј–Љ–µ–љ–µ–љ–Є–µ –Њ–±—К–µ–Љ–∞ –Є –ї–Є–љ–µ–є–љ—Л—Е —А–∞–Ј–Љ–µ—А–Њ–≤ –Њ–≥–љ–µ—Г–њ–Њ—А–∞

–Я—А–Є –≤—Л—Б–Њ–Ї–Є—Е —В–µ–Љ–њ–µ—А–∞—В—Г—А–∞—Е –≤–Њ–Ј–Љ–Њ–ґ–љ—Л –і–≤–∞ –≤–Є–і–∞ –Є–Ј–Љ–µ–љ–µ–љ–Є—П –Њ–±—К–µ–Љ–∞ –Є –ї–Є–љ–µ–є–љ—Л—Е —А–∞–Ј–Љ–µ—А–Њ–≤ –Њ–≥–љ–µ—Г–њ–Њ—А–Њ–≤ –≤ –њ—А–Њ—Ж–µ—Б—Б–µ –Є—Е —А–∞–±–Њ—В—Л, –≤ –Ї–ї–∞–і–Ї–µ —В–µ–њ–ї–Њ–≤—Л—Е –∞–≥—А–µ–≥–∞—В–Њ–≤: –Њ–±—А–∞—В–Є–Љ—Л–µ —В–µ–њ–ї–Њ–≤—Л–µ —А–∞—Б—И–Є—А–µ–љ–Є—П –Є –Њ—Б—В–∞—В–Њ—З–љ—Л–µ –Є–Ј–Љ–µ–љ–µ–љ–Є—П —А–∞–Ј–Љ–µ—А–Њ–≤. –Я–Њ—Б–ї–µ–і–љ–Є–µ –Њ–±—Г—Б–ї–Њ–≤–ї–µ–љ—Л –љ–µ–Њ–±—А–∞—В–Є–Љ—Л–Љ–Є —Д–Є–Ј–Є–Ї–Њ-—Е–Є–Љ–Є—З–µ—Б–Ї–Є–Љ–Є –њ—А–Њ—Ж–µ—Б—Б–∞–Љ–Є, –њ—А–Њ—В–µ–Ї–∞—О—Й–Є–Љ–Є –≤ –Њ–≥–љ–µ—Г–њ–Њ—А–µ –њ—А–Є –≤—Л—Б–Њ–Ї–Є—Е —В–µ–Љ–њ–µ—А–∞—В—Г—А–∞—Е. –Ґ–∞–Ї–Є–Љ–Є –њ—А–Њ—Ж–µ—Б—Б–∞–Љ–Є –Љ–Њ–≥—Г—В –±—Л—В—М: —Б–њ–µ–Ї–∞–љ–Є–µ –Љ–∞—В–µ—А–Є–∞–ї–∞ –≤—Б–ї–µ–і—Б—В–≤–Є–µ –њ–Њ—П–≤–ї–µ–љ–Є—П –ґ–Є–і–Ї–Њ–є —Д–∞–Ј—Л, –Њ–±—Г—Б–ї–Њ–≤–ї–Є–≤–∞—О—Й–µ–µ —Г—Б–∞–і–Ї—Г –Є —А–∞–Ј–ї–Є—З–љ—Л–µ –њ–Њ–ї–Є–Љ–Њ—А—Д–љ—Л–µ –њ—А–µ–≤—А–∞—Й–µ–љ–Є—П –≤ –Ї—А–Є—Б—В–∞–ї–ї–Є—З–µ—Б–Ї–Њ–є —Д–∞–Ј–µ, –Љ–µ–љ—П—О—Й–Є–µ –µ–µ –њ–ї–Њ—В–љ–Њ—Б—В—М. –Ъ–∞–Ї —Б–њ–µ–Ї–∞–љ–Є–µ, —В–∞–Ї –Є –њ–Њ–ї–Є–Љ–Њ—А—Д–љ—Л–µ –њ—А–µ–≤—А–∞—Й–µ–љ–Є—П –≤ –Њ—Б–љ–Њ–≤–љ–Њ–Љ –і–Њ–ї–ґ–љ—Л –Ј–∞–Ї–∞–љ—З–Є–≤–∞—В—М—Б—П –њ—А–Є –Њ–±–ґ–Є–≥–µ –Њ–≥–љ–µ—Г–њ–Њ—А–љ—Л—Е –Є–Ј–і–µ–ї–Є–є –≤ –њ—А–Њ—Ж–µ—Б—Б–µ –Є—Е –Є–Ј–≥–Њ—В–Њ–≤–ї–µ–љ–Є—П –љ–∞ –Ј–∞–≤–Њ–і–∞—Е. –Ю—В—Б—О–і–∞ –≤—Л—В–µ–Ї–∞–µ—В –Є–Ј–≤–µ—Б—В–љ–Њ–µ –њ—А–∞–≤–Є–ї–Њ, —З—В–Њ —В–µ–Љ–њ–µ—А–∞—В—Г—А–∞ –Њ–±–ґ–Є–≥–∞ –Є–Ј–і–µ–ї–Є–є –≤—Б–µ–≥–і–∞ –і–Њ–ї–ґ–љ–∞ –љ–µ—Б–Ї–Њ–ї—М–Ї–Њ –њ—А–µ–≤—Л—И–∞—В—М —В–µ–Љ–њ–µ—А–∞—В—Г—А—Г –њ—А–Є –Є—Е —Н–Ї—Б–њ–ї—Г–∞—В–∞—Ж–Є–Є

–Ю–і–љ–∞–Ї–Њ —Г–Ї–∞–Ј–∞–љ–љ–Њ–µ —В—А–µ–±–Њ–≤–∞–љ–Є–µ —З–∞—Б—В–Њ –љ–µ –≤—Л–њ–Њ–ї–љ—П—О—В, –∞ —Б—А–∞–≤–љ–Є—В–µ–ї—М–љ–Њ –Ї–Њ—А–Њ—В–Ї–Њ–µ –≤—А–µ–Љ—П –Њ–±–ґ–Є–≥–∞ –Є–Ј–і–µ–ї–Є–є –љ–µ –њ—А–Є–≤–Њ–і–Є—В –Ї —А–∞–≤–љ–Њ–≤–µ—Б–Є—О —Д–∞–Ј–Њ–≤—Л—Е —Б–Њ—Б—В–∞–≤–Њ–≤. –Я–Њ—Н—В–Њ–Љ—Г —А—П–і –њ—А–Њ—Ж–µ—Б—Б–Њ–≤ –њ—А–Њ–і–Њ–ї–ґ–∞—О—В –њ—А–Њ—В–µ–Ї–∞—В—М –≤ –Є–Ј–і–µ–ї–Є—П—Е –Є –≤–Њ –≤—А–µ–Љ—П –Є—Е —Б–ї—Г–ґ–±—Л. –Я—А–Є —Н—В–Њ–Љ –≤–Њ–Ј–љ–Є–Ї–∞—О—В –Њ—Б—В–∞—В–Њ—З–љ—Л–µ –і–µ—Д–Њ—А–Љ–∞—Ж–Є–Є, —Е–∞—А–∞–Ї—В–µ—А–Є–Ј—Г—О—Й–Є–µ—Б—П –њ–Њ–Ї–∞–Ј–∞—В–µ–ї–µ–Љ ¬Ђ–њ–Њ—Б—В–Њ—П–љ—Б—В–≤–∞ –Њ–±—К–µ–Љ–∞¬ї.

–Ъ–∞–Ї –Њ–±—А–∞—В–Є–Љ—Л–µ, —В–∞–Ї –Є –љ–µ–Њ–±—А–∞—В–Є–Љ—Л–µ –і–µ—Д–Њ—А–Љ–∞—Ж–Є–Є –≤–ї–Є—П—О—В –љ–∞ —Б—В–Њ–є–Ї–Њ—Б—В—М –Њ–≥–љ–µ—Г–њ–Њ—А–љ—Л—Е –Є–Ј–і–µ–ї–Є–є –≤ –њ—А–Њ—Ж–µ—Б—Б–µ –Є—Е —Н–Ї—Б–њ–ї—Г–∞—В–∞—Ж–Є–Є.

–Ґ–µ–њ–ї–Њ–≤–Њ–µ —А–∞—Б—И–Є—А–µ–љ–Є–µ –Њ–≥–љ–µ—Г–њ–Њ—А–Њ–≤ –≤—Л–Ј—Л–≤–∞–µ—В —В–µ–Љ–њ–µ—А–∞—В—Г—А–љ—Л–µ –љ–∞–њ—А—П–ґ–µ–љ–Є—П, –њ—А–Є–≤–Њ–і—П—Й–Є–µ –Ї —А–∞—Б—В—А–µ—Б–Ї–Є–≤–∞–љ–Є—О –Є–Ј–і–µ–ї–Є—П. –≠—В–Њ—В –њ—А–Њ—Ж–µ—Б—Б, —Б–≤—П–Ј–∞–љ–љ—Л–є —Б —В–µ–њ–ї–Њ—Д–Є–Ј–Є—З–µ—Б–Ї–Є–Љ–Є –њ–Њ–Ї–∞–Ј–∞—В–µ–ї—П–Љ–Є –Њ–≥–љ–µ—Г–њ–Њ—А–∞, –±—Г–і–µ—В —А–∞—Б—Б–Љ–Њ—В—А–µ–љ –љ–Є–ґ–µ.

–Ю—Б—В–∞—В–Њ—З–љ—Л–µ –Є–Ј–Љ–µ–љ–µ–љ–Є—П, –Њ–±—Г—Б–ї–Њ–≤–ї–µ–љ–љ—Л–µ –љ–µ–њ–Њ—Б—В–Њ—П–љ—Б—В–≤–Њ–Љ –Њ–±—К–µ–Љ–∞, –њ—А–Є–≤–Њ–і—П—В –Ї —А–∞—Б—Б—В—А–Њ–є—Б—В–≤—Г –Ї–ї–∞–і–Ї–Є –Є —А–∞—Б–Ї—А—Л—В–Є—О —И–≤–Њ–≤. –Х—Б–ї–Є –Њ—Б—В–∞—В–Њ—З–љ—Л–µ –Є–Ј–Љ–µ–љ–µ–љ–Є—П –Њ–±—К–µ–Љ–∞ –Њ–±—Г—Б–ї–Њ–≤–ї–µ–љ—Л –њ–Њ–ї–Є–Љ–Њ—А—Д–љ—Л–Љ–Є –њ—А–µ–≤—А–∞—Й–µ–љ–Є—П–Љ–Є, —В–Њ –Њ–љ–Є –Љ–Њ–≥—Г—В —Б–Њ–Ј–і–∞—В—М –Є —А–∞—Б—И–Є—А–µ–љ–Є–µ вАУ —А–Њ—Б—В –Ї–ї–∞–і–Ї–Є, —З—В–Њ –і–Њ–ї–ґ–љ–Њ –±—Л—В—М —Г—З—В–µ–љ–Њ —Б–њ–µ—Ж–Є–∞–ї—М–љ—Л–Љ–Є –Ї–Њ–љ—Б—В—А—Г–Ї—В–Є–≤–љ—Л–Љ–Є –Љ–µ—А–∞–Љ–Є. –Ш–љ–∞—З–µ –Љ–Њ–ґ–µ—В –њ—А–Њ–Є–Ј–Њ–є—В–Є —А–∞–Ј—А—Г—И–µ–љ–Є–µ –Ї–ї–∞–і–Ї–Є.

–Т –±–Њ–ї—М—И–Є–љ—Б—В–≤–µ –ґ–µ —Б–ї—Г—З–∞–µ–≤ –љ–µ–њ–Њ—Б—В–Њ—П–љ—Б—В–≤–Њ –Њ–±—К–µ–Љ–∞ –њ—А–Њ—П–≤–ї—П–µ—В—Б—П –≤ —Б–Њ–Ї—А–∞—Й–µ–љ–Є–Є —А–∞–Ј–Љ–µ—А–Њ–≤ –Є —Е–∞—А–∞–Ї—В–µ—А–Є–Ј—Г–µ—В—Б—П –≤–µ–ї–Є—З–Є–љ–Њ–є –і–Њ–њ–Њ–ї–љ–Є—В–µ–ї—М–љ–Њ–є —Г—Б–∞–і–Ї–Є, –Њ–њ—А–µ–і–µ–ї—П–µ–Љ–Њ–є –њ–Њ –У–Ю–°–Ґ 5402 вАУ 50.

–Ю–±—А–∞–Ј—Ж—Л –≤ –≤–Є–і–µ –њ—А–Є–µ–Љ—Л —А–∞–Ј–Љ–µ—А–Њ–Љ –њ—А–Є–±–ї–Є–Ј–Є—В–µ–ї—М–љ–Њ 100 —Е 30 —Е 30 –Љ–Љ –і–Њ–њ–Њ–ї–љ–Є—В–µ–ї—М–љ–Њ –Њ–±–ґ–Є–≥–∞—О—В –њ—А–Є —В–µ–Љ–њ–µ—А–∞—В—Г—А–∞—Е –њ–Њ—А—П–і–Ї–∞ 1250 вАУ 1450¬∞–°, –Њ–±—Л—З–љ–Њ —Г—В–Њ—З–љ—П–µ–Љ—Л—Е —В–µ—Е–љ–Є—З–µ—Б–Ї–Є–Љ–Є —Г—Б–ї–Њ–≤–Є—П–Љ–Є –љ–∞ –і–∞–љ–љ—Л–є –Њ–≥–љ–µ—Г–њ–Њ—А. –Т–µ–ї–Є—З–Є–љ—Г –і–Њ–њ–Њ–ї–љ–Є—В–µ–ї—М–љ–Њ–є —Г—Б–∞–і–Ї–Є (–Є–ї–Є —А–Њ—Б—В–∞) –Њ–њ—А–µ–і–µ–ї—П—О—В –Ї–∞–Ї —А–∞–Ј–љ–Є—Ж—Г (–≤ –њ—А–Њ—Ж–µ–љ—В–∞—Е) —А–∞–Ј–Љ–µ—А–Њ–≤ –Є–ї–Є –Њ–±—К–µ–Љ–Њ–≤ –і–Њ –љ–∞–≥—А–µ–≤–∞–љ–Є—П –Є –њ–Њ—Б–ї–µ –љ–µ–≥–Њ. –Я–Њ—Б–Ї–Њ–ї—М–Ї—Г –≤–µ–ї–Є—З–Є–љ–∞ –і–Њ–њ–Њ–ї–љ–Є—В–µ–ї—М–љ–Њ–є —Г—Б–∞–і–Ї–Є –і–ї—П –Є–Ј–і–µ–ї–Є–є –Њ–±—Л—З–љ–Њ –љ–µ –њ—А–µ–≤—Л—И–∞–µ—В 1,0вАУ1,5%, —В–Њ –ї–Є–љ–µ–є–љ—Л–µ —А–∞–Ј–Љ–µ—А—Л —Б–ї–µ–і—Г–µ—В –Є–Ј–Љ–µ—А—П—В—М —Б –≤—Л—Б–Њ–Ї–Њ–є —В–Њ—З–љ–Њ—Б—В—М—О.

–Ф–ї—П —Е–∞—А–∞–Ї—В–µ—А–Є—Б—В–Є–Ї–Є —Б—Г–Љ–Љ–∞—А–љ—Л—Е –ї–Є–љ–µ–є–љ—Л—Е –Є–Ј–Љ–µ–љ–µ–љ–Є–є, –≤–Ї–ї—О—З–∞—О—Й–Є—Е –Ї–Њ—Н—Д—Д–Є—Ж–Є–µ–љ—В –ї–Є–љ–µ–є–љ–Њ–≥–Њ —А–∞—Б—И–Є—А–µ–љ–Є—П –Є –Њ—Б—В–∞—В–Њ—З–љ—Л–µ –і–µ—Д–Њ—А–Љ–∞—Ж–Є–Є, –њ—А–Є–Љ–µ–љ—П—О—В —А—П–і –Љ–µ—В–Њ–і–Њ–≤, —Д–Є–Ї—Б–Є—А—Г—О—Й–Є—Е –љ–µ–њ—А–µ—А—Л–≤–љ—Л–µ –Є–Ј–Љ–µ–љ–µ–љ–Є—П –ї–Є–љ–µ–є–љ—Л—Е —А–∞–Ј–Љ–µ—А–Њ–≤ –њ—А–Є –љ–∞–≥—А–µ–≤–µ (–і–Є–ї–∞—В–Њ–Љ–µ—В—А–Є—З–µ—Б–Ї–Є–µ –Љ–µ—В–Њ–і—Л) [11]