Курс лекций для специальности 140104 «Промышленная теплоэнергетика» москва 2011

| Вид материала | Курс лекций |

- Курс лекций для специальности 140104 «Промышленная теплоэнергетика» москва 2011, 2337.25kb.

- Курс лекций для студентов специальности 140104 «Промышленная теплоэнергетика» москва, 1244.1kb.

- Курс лекций для студентов специальности 140104 «Промышленная теплоэнергетика» москва, 877kb.

- Курс лекций для студентов специальности 140104 «Промышленная теплоэнергетика», 1246.47kb.

- Рабочая программа для студентов Vкурса по специальности 140104 промышленная теплоэнергетика, 69.12kb.

- Рабочая программа для студентов IV курса специальности 100700 промышленная теплоэнергетика, 243.31kb.

- Рабочая программа для студентов Vкурса специальности 290800. Промышленная теплоэнергетика, 63.46kb.

- Нисаев Игорь Петрович, д т. н., профессор учебно-методический комплекс, 356.38kb.

- Нисаев Игорь Петрович, д т. н., профессор учебно-методический комплекс, 329.37kb.

- Учебно-методический комплекс по дисциплине «экономика» Для студентов специальностей:, 1055.87kb.

5. Газоснабжение промышленных предприятий

5.1. Назначение газоснабжения

Газ применяется как основное топливо на ТЭЦ и в котельных. В последнее время разработаны схемы и оборудование для непосредственного применения газа в промышленных отопительных системах и водоподогревателях. Кроме того, во многих случаях газ применяется в качестве топлива при ведении технологических процессов, а иногда газ является исходным технологическим сырьем.

Источниками газоснабжения промышленных предприятий могут быть месторождения природного газа и газовые заводы, на которых при термической переработке твердых топлив, главным образом каменного угля, получают искусственные газы. Кроме того, таз может быть побочным продуктом при технологических процессах.

Наиболее выгодно применять для газоснабжения природный газ. Преимущество его перед другими видами топлива заключается в дешевизне, большой теплотворной способности, высокой транспортабельности (передача по трубам на большое расстояние), отсутствии большого количества сернистых газов, выбрасываемых в воздушный бассейн города, легкой автоматизации процесса сгорания. Замена газом других видов топлива, кроме того, способствует уменьшению территорий на промышленных предприятиях, занятых под склады угля, мазутохранилища и шлаковые отходы, способствуют освобождению транспорта от перевозки топлива. Транспортирование газа от места его получения до потребителей осуществляется в основном по трубопроводам. До города от места его добычи (изготовления) газ передается по магистральным газопроводам. Начальным пунктом является головная компрессорная станнмя, а конечным пунктом магистральных сетей - газораспределительная станция (ГРС), расположенная на вводе в город (промышленный район).

По трассе магистральных газопроводов кроме головной компрессорной стагации устанавливаются промежуточные компрессорные станции для повышения давления газа. Расстояние между ними 130—150 км. После компрессорной станции давление газа повышается до 50—55 ат.

После ГРС газ поступает в сеть высокого давления, которая выполнена в виде кольца (полукольца или лучей). Отсюда газ подается через ГРП (газорегуляторные пункты) в сети среднего и низкого давления. Промышленные предприятия получают газ от городских распределительных сетей среднего и высокого давления через ответвления. На вводе устанавливают главное отключающее устройство, которое размещается вне территории предприятия. Газ к цехам поступает по межцеховым газопроводам, которые могут быть подземными или надземными. Из условий удобства обслуживания отдается предпочтение надземным прокладкам.

Снижение давления газа после сетей высокого или среднего давления осуществляется или в центральном (одном на предприятии) ГРП или на вводе в каждый цех устанавливается ГРУ (газораспределительная установка). На вводе газопровода в город давление газа обычно составляет 10—12 ат.

Расход газа потребителями никогда не бывает равномерным и колеблется по часам суток, дням недели и по времени года. Особенную неравномерность газопотребления вызывает отопительная (сезонная) нагрузка. Суточное потребление газа летом в два раза меньше, чем зимой. В отдельные зимние дни с низкими температурами наружного воздуха потребление газа превышает среднесуточное потребление в течение месяца на 30—40%. Неравномерное потребление газа в летний период приводит к неполному использованию мощностей дальних газопроводов, а в зимний— к необходимости сокращать, а в отдельные дни полностью прекращать подачу газа некоторым потребителям.

Для хранения избытков газа, образующихся вследствие неравномерного потребления, устанавливаются специальные емкости, называемые газгольдерами; предусматриваются специальные «буферные» потребители, потребляющие большое количество газа в летние месяцы (как правило, электрические станции, потребляющие в качестве топлива газ с возможностью его замены мазутом), и создаются крупные подземные хранилища газа.

5.2. Горючие газы, их назначение и классификация.

В качестве сырья для производства сжиженного газа используются природный и нефтяной попутный газы, газовый конденсат и нефть.

Технологические особенности получения сжиженного газа определяются источниками производства: нефте- или газопереработкой, нефтехимией. При нефтепереработке (на нефтеперерабатывающих и нефтехимических предприятиях) сжиженный газ — фактически дополнительный продукт при получении бензинов и прочих продуктов. В отраслях газопереработки и частично в нефтехимии ситуация иная: производимый сжиженный газ является основным продуктом для реализации и/или последующей переработки в продукцию более высоких переделов.

Существует два вида газов:

- природные (добываются в газовых месторождениях и как попутные в нефтяных месторождениях);

- промышленные (коксовые, доменные, конверторные, получаемые с помощью газгольдеров и т.д.);

Газы могут использоваться по 3 направлениям:

- В качестве топлива в силу дешевизны и широкого применения.

- В качестве исходного сырья для получения ряда продуктов (химия, парфюмерия, пищевые технологии).

- Для бытовых целей.

Природный газ широко используется в качестве топлива в основных отраслях промышленности. Промышленные газы используются в качестве ВЭРов, служат источником сырья для сопутствующих производств, а в целом ряде случаев просто выбрасываются в атмосферу.

Природные газы.

Горючие природные газы — результат биохимического и термического разложения органических остатков. Чаще месторождения природного газа сосредоточены в пористых осадочных породах (пески, песчаники, галечники), подстеленных или покрытых плотными (например, глинистыми), породами. Во многих случаях «подошвой» для них служат нефть и вода.

В сухих месторождениях газ находится преимущественно в виде чистого метана с очень малым количеством этана, пропана и бутанов. В газоконденсатных, помимо метана, в значительной доле содержатся этан, пропан, бутан и других более тяжелые углеводороды, вплоть до бензиновых и керосиновых фракций. В попутных нефтяных газах находятся легкие и тяжелые углеводороды, растворенные в нефти.

Согласно требованиям ГОСТ 5542-87, горючие свойства природных газов характеризуются числом Воббе, которое представляет собой отношение теплоты сгорания (низшей или высшей) к корню квадратному из относительной (по воздуху) плотности газа.

Пределы колебания числа Воббе весьма широки, поэтому для каждой газораспределительной системы (по согласованию между поставщиком газа и потребителем) требуется установить номинальное значение числа Воббе с отклонением от него не более ±5%, чтобы учесть неоднородность и непостоянство состава природных газов.

По этим причинам при переводе тепловых установок с одного газа на другой необходимо обращать внимание на близость не только значений чисел Воббе обоих газов, которые обеспечивают постоянство тепловой мощности всех горелок, но и всех их физико-химических характеристик. Подсчет чисел Воббе производится по ГОСТ 22667–82 (табл. 3.2), в котором приведены все необходимые для этого данные (высшая и низшая теплота сгорания газов и их относительная плотность) с учетом коэффициента сжимаемости Z различных газов и паров.

Применение природного газа в качестве топлива дает следующие преимущества:

- Дешевизна.

- Удобство регулирования режимов горения.

- Уменьшение эксплуатационных расходов.

- Компактность устройств и установок для сжигания газа.

- Высокая экономичность и гигиеничность.

- Экологическая чистота.

Сжиженные углеводородные газы.

К сжиженным углеводородным газам относят такие, которые при нормальных физических условиях находятся в газообразном состоянии, а при относительно небольшом повышении давления (без снижения температуры) переходят в жидкое. Это позволяет перевозить и хранить сжиженные углеводороды как жидкости, а газообразные регулировать и сжигать как природные газы.

Основные газообразные углеводороды, входящие в состав сжиженных газов, характеризуются высокой теплотой сгорания, низкими пределами воспламеняемости, высокой плотностью (значительно превосходящей плотность воздуха), высоким объемным коэффициентом расширения жидкости (значительно большим, чем у бензина и керосина), что обусловливает необходимость заполнять баллоны и резервуары не более чем на 85–90% их геометрического объема, значительной упругостью насыщенных паров, возрастающей с ростом температуры, и малой плотностью жидкости относительно воды.

Химический состав сжиженных углеводородных газов различен и зависит от источников их получения. Сжиженные газы из попутных нефтяных и газоконденсатных месторождений состоят из предельных (насыщенных) углеводородов — алканов, имеющих общую химическую формулу СnН2n+2. Основными компонентами этих углеводородов являются пропан и бутан.

Недопустимо наличие в сжиженном газе в значительных количествах этана и метана (они резко увеличивают упругость насыщенных паров), пентана и его изомеров (поскольку это влечет за собой резкое снижение упругости насыщенных паров и повышение точки росы).

Сжиженные газы, получаемые на предприятиях в процессе переработки нефти, кроме алканов содержат непредельные (ненасыщенные) углеводороды — алкены, имеющие общую химическую формулу СnН2n (начиная с n = 2). Основными компонентами этих газов, помимо пропана и бутана, являются пропилен и бутилен. Наличие в сжиженном газе в значительных количествах этилена недопустимо, так как ведет к повышению упругости насыщенных паров.

Свойства сжиженных газов для бытовых целей регламентирует ГОСТ Р 52087-2003 «Газы углеводородные сжиженные топливные».

Искусственные газы.

Эти газы делят на две группы. К первой относят газы высокотемпературной (около 1000°С) перегонки, получаемые при нагревании твердого топлива без доступа воздуха: коксохимические, коксогазовые, газосланцевые. Производство горючих газов по этому способу основано на пирогенетическом разложении жирных каменных углей и сланцев под воздействием температуры. Ко второй группе относят газы безостаточной газификации, получаемые в результате нагревания твердого топлива в токе воздуха, кислорода и их смесей с водяным паром: доменные, генераторные, подземной газификации.

5.3. Режимы потребления газа

Потребление газа отличается неравномерностью, причем каждой категории газопотребителей свойственны характерные сезонные, недельные и суточные неравномерности потребления.

Наибольшая суточная неравномерность присуща бытовым и другим потребителям, использующим газ для приготовления пищи и горячей воды, наименьшая — промышленным предприятиям с непрерывными технологическими процессами.

Колебания в расходе газа бытовыми потребителями имеют определенную закономерность: в дневные и вечерние часы расход газа наибольший, а в ночные снижается до минимума, доходя при малом числе потребителей почти до нуля. При этом в течение суток наблюдаются часы усиленного потребления газа, соответствующие времени приготовления пищи и приема ванн.

Потребление газа неравномерно и по дням недели; при сравнительно равномерном от понедельника до пятницы в субботу оно увеличивается. Значительное повышение расхода газа наблюдается также в предпраздничные дни, например, 31 декабря, когда потребление газа превышает годовой среднесуточный расход в 1,6–1,8 раза.

Сезонная неравномерность потребления газа объясняется дополнительным расходом на отопление в зимнее время и некоторым уменьшением его летом.

Режимы расхода газа различными категориями потребителей зависят от множества факторов и местных условий, не поддающихся точному учету. По этим причинам любые количественные характеристики режимов расхода газа, составленные на основании исследований проектных, научных и эксплуатационных организаций, должны уточняться в зависимости от местных условий.

5.4. Расчетные часовые расходы газа

Расчетные часовые расходы газа служат исходными данными для определения диаметров газопроводов, для выбора размеров и типов газовой арматуры, аппаратуры и оборудования.

Неравномерность потребления газа обусловливается неравномерными режимами работы каждого установленного прибора или установки и несовпадением часов работы как однотипных, так и разных по назначению приборов.

Системы газоснабжения городов и других населенных пунктов следует рассчитывать на максимальный часовой расход газа исходя из совмещенного суточного графика потребления всеми потребителями.

Расчетный часовой расход газа Qр.ч, м3/ч, при 0°С и давлении 101,3 кПа на хозяйственно-бытовые и коммунальные нужды определяют как долю годового расхода по формуле:

Qр.ч = Kм Qгод,

где Kм — коэффициент часового максимума расхода газа (коэффициент перехода от годового расхода к максимальному часовому); Qгод — годовой расход газа, м3/год.

Коэффициент часового максимума расхода принимают дифференцированно для каждого района газоснабжения, сети которого представляют собой самостоятельную систему, гидравлически не связанную о системами других районов. Значения этого коэффициента для коммунально-бытовых потребителей приведены в справочной литературе.

Расчетный часовой расход газа на технологические и отопительные нужды промышленных, коммунально-бытовых и сельскохозяйственных предприятий следует определять с учетом КПД газового оборудования. Значения коэффициента часового максимума расхода газа необходимо устанавливать при проектировании на основании данных о характере производства и режимах топливопотребления с разработкой совмещенного суточного графика для каждого предприятия в отдельности. Для промышленных предприятий, строительство и ввод в эксплуатацию которых предусмотрены в течение расчетного периода, Qp.ч принимают по данным проектов, а при отсутствии проектов — на основании данных о планируемой мощности предприятий и укрупненных показателей расхода топлива аналогичными предприятиями.

Для отдельных жилых домов и общественных зданий Qp.ч, м3/ч, можно определить и по сумме номинальных расходов газа газовыми приборами с учетом коэффициента одновременности их действия:

Qp.ч = Σk0qini

где k0 — коэффициент одновременности для однотипных приборов или групп их; qi — номинальный расход газа прибором или группой приборов, м3/ч (принимаемый по паспортным данным или техническим характеристикам приборов); ni — число однотипных приборов или групп их.

Расчетный расход газа на участках распределительных наружных газопроводов низкого давления, имеющих путевые расходы газа, равен сумме транзитного и 0,5 путевого расхода газа на данном участке.

Метод учета неравномерности потребления газа с помощью коэффициентов одновременности приемлем для внутри домовых, дворовых и внутриквартирных газовых сетей, при расчете и проектировании которых известны число квартир, подлежащих газоснабжению, и ассортимент устанавливаемых в них газовых приборов. Он пригоден и для определения расчетных расходов газа в учреждениях и учебных заведениях, оборудуемых газовыми приборами, отдельными газовыми горелками или установками. Значения k0 при этом должны определяться для каждого потребителя в зависимости от режимов газопотребления.

Для расчета городских газопроводов, в особенности связанных в единую систему распределения газа, указанный метод неприемлем из-за многообразия газовых приборов и установок и различных режимов использования газа разными категориями потребителей.

Кроме того, при расчете систем распределения газа установить число подлежащих газоснабжению квартир (в особенности для проектируемых районов и городов) и тем более газовых приборов не представляется возможным. Поэтому при проектировании систем распределения газа расчетные расходы определяются как доли годовых расходов газа.

5.5. Типы газопроводов

Место добычи природного газа не совпадает с местом его потребления. Для доставки газа потребителям используют газопроводы, выполненные по различным схемам.

Газопрово́д — инженерное сооружение, предназначенное для транспортировки газа (в основном природного газа) с помощью трубопровода. Газ по газопроводам и газовым сетям подаётся под определённым избыточным давлением.

Газопроводы подразделяются на:

Магистральные газопроводы — предназначены для транспортировки газа на большие расстояния. Через определённые интервалы на магистрали установлены газокомпрессорные станции, поддерживающие давление в трубопроводе. В конечном пункте магистрального газопровода расположены газораспределительные станции, на которых давление понижается до уровня, необходимого для снабжения потребителей.

Газопроводы распределительных сетей — предназначены для доставки газа от газораспределительных станций к конечному потребителю.

По давлению в магистрали:

- низкого давления — до 0,05 МПа;

- среднего — от 0,05 до 3 МПа;

- высокого — второй категории от 3 до 6 МПа и первой категории — от 6 до 12 МПа.

По типу прокладки:

- Наземные;

- Надземные;

- Подземные;

- Подводные.

Резервные газопроводы сооружаются по стратегическим соображениям, для обеспечения гибкости в погрузке газовозов и для снижения длины маршрута транспортировки.

При значительном удалении потребителя от источника применяется следующая схема дальнего газоснабжения:

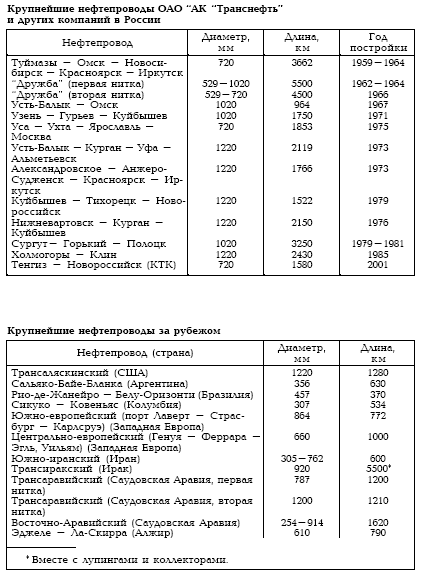

Рис. 30. Схема дальнего газоснабжения.

1 – подземное хранилище (или газовая скважина); 2 – заборный и отсекающий вентили; 3 – циклон для очистки газа от пыли; 4 – сборный коллектор; 5 – газоперекачивающая станция; 6 – главная газораспределительная станция; 7 – распредустройство; 8 – газовое хранилище (или газгольдер); 9 – потребители.

Перечень агрегатов и устройств, способ прокладки и вид самой схемы транспортировки газа потребителю зависят от расстояния доставки и суммарной мощности потребителей. Например, на дальних магистральных линиях используются трубопроводы диаметром до 1,6 м. В целях увеличения надежности газоснабжения ПП, городов и поселков применяются многоступенчатые кольцевые схемы. На каждой из ступеней устанавливаются газораспределительные пункты соответствующего давления (высокого, среднего и низкого). В случае использования природного газа на предприятии в качестве основного топлива на нем могут быть установлены газосмесительные станции. Их назначение – приготовление горючей смеси. На газораспределительных пунктах (ГРП), газораспределительных станциях (ГРС) устанавливается контрольно-регулирующая аппаратура и оборудование, работающие в автоматическом режиме.

5.6. Получение промышленного газа из твердого и жидкого топлива

Существуют два способа получения промышленных газов из твердых и жидких сортов топлива:

- Коксование.

- Газификация.

Коксование углей.

Широко распространённый технологический процесс, который состоит из стадий: подготовка к коксованию, собственно коксование, улавливание и переработка летучих продуктов.

Подготовка включает обогащение (для удаления минеральных примесей) низкосернистых, малозольных, коксующихся углей, измельчение до зёрен размером около 3 мм, смешение нескольких сортов угля, сушка полученной т. н. «шихты».

Коксование получило преимущественное распространение при получении горючих газов из твердого топлива. Осуществляется путем нагрева твердого топлива в закрытом пространстве. Для коксования шихту загружают в щелевидную коксовую печь (ширина 400—450 мм, объём 30-40 м³). Каналы боковых простенков печей, выложенных огнеупорным кирпичом, обогреваются продуктами сгорания газов: коксового (чаще всего), доменного, генераторного, их смесей и др. Генераторный газ (воздушный газ) — газовая смесь, содержащая (в среднем, об. %) CO — 25, N2 — 70, CO2 — 4 и небольшие примеси других газов.

Получают генераторный газ путём пропускания воздуха над раскалённым каменным углём или коксом в специальных печах — газогенераторах (КПД процесса 65-70 %). Выход из кокса 4,65 м³/кг.

Теплотворная способность генераторного газа составляет 800—1000 ккал на кубометр, причём замена воздуха на кислород при его получении ведёт к значительному увеличению доли монооксида углерода и, соответственно, к увеличению теплотворной способности.

Генераторный газ применяется как топливо в металлургической, стекольной, керамической промышленности, для двигателей внутреннего сгорания, а также для синтеза аммиака.

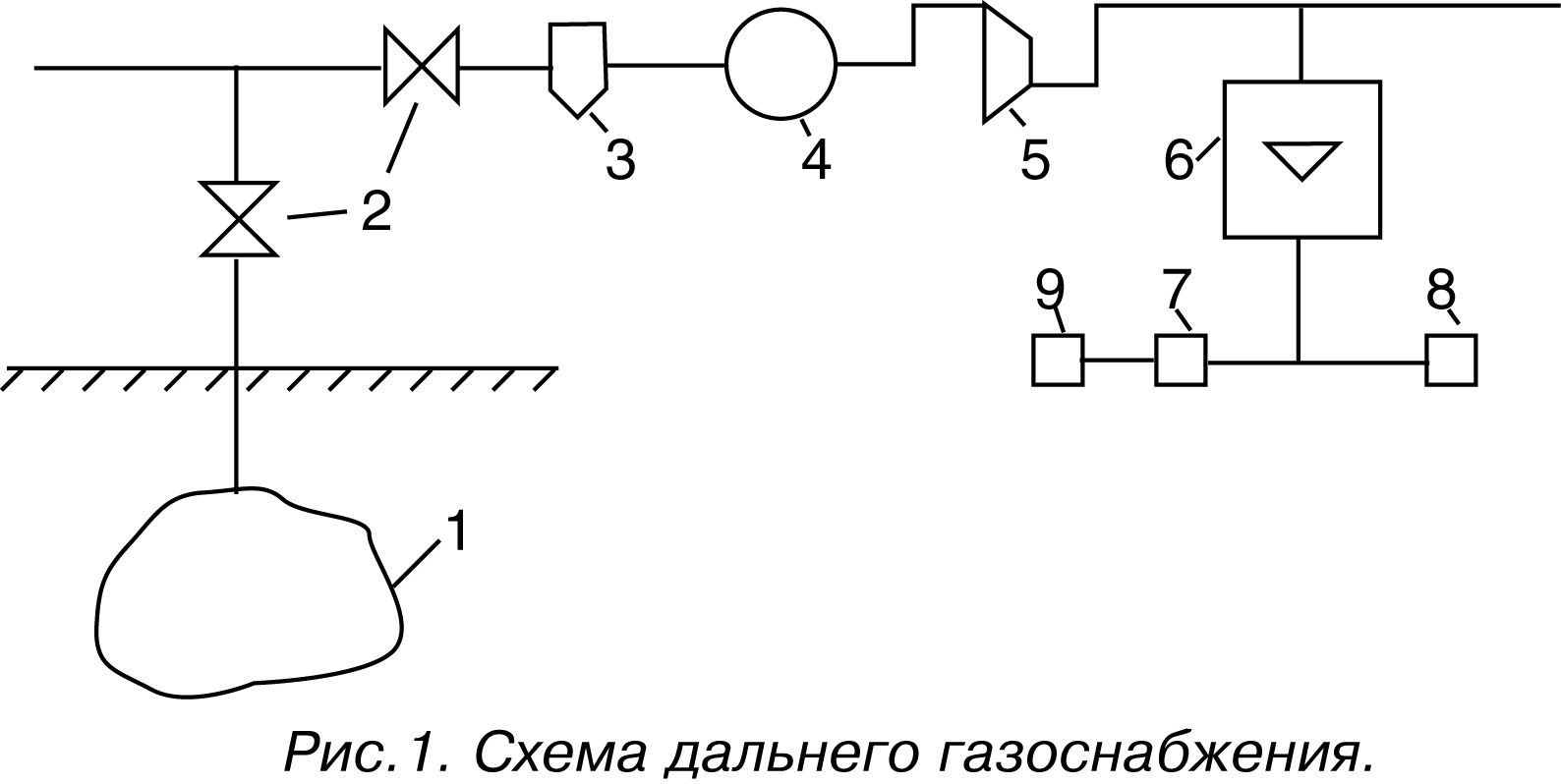

Рис. 31. Схема улавливания продуктов коксования: 1 — коксовая батарея; 2 — газосборник; 3 — газопровод; 4 — отделитель конденсата; 5 — газовый холодильник; 6 — электрофильтр (для отделения смолы); 7 — газодувка; 8 — трубопровод для отвода конденсата; 9 — отстойник; 10 — хранилище смолы; 11 — хранилище аммиачной воды; 12 — аммиачная колонна; 13 — подогреватель газа; 14 — сатуратор; 15 — каплеотбойник; 16 — бензольный скруббер; 17 — подогреватель насыщенного масла; 18 — бензольная колонна; 19 — холодильник для масла; СБ — сырой бензол; Г- обратный газ; См -смола; СФ — сульфат; СВ — сточные воды.

Продолжительность нагрева составляет 14-16 часов. Температура процесса — 900—1050 °C. Полученный кокс (75-78 % от массы исходного угля) в виде т. н. «коксового пирога» (спёкшейся в пласт массы) — выталкивается специальными машинами («коксовыталкивателями») в железнодорожные вагоны, в которых охлаждается («тушится») водой или инертным газом (азотом).

Парогазовая смесь выделяющихся летучих продуктов (до 25 % от массы угля) отводится через газосборник для улавливания и переработки. Для разделения летучие продукты охлаждают впрыскиванием распыленной воды (от 70 °C до 80 °C) — при этом из паровой фазы выделяется большая часть смол, дальнейшее охлаждение парогазовой смеси проводят в кожухотрубчатых холодильниках (до 25-35 °C). Конденсаты объединяют и отстаиванием выделяют надсмольную воду и каменноугольную смолу. Затем сырой коксовый газ последовательно очищают от NH3 и H2S, промывают поглотительным маслом (для улавливания сырого бензола и фенола), серной кислотой (для улавливания пиридиновых оснований). Очищенный коксовый газ (14-15 % от массы угля) используют в качестве топлива для обогрева батареи коксовых печей и для других целей.

Из надсмольной воды (9-12 % от массы угля) отгонкой с паром выделяют: NH3 (в виде концентрированной аммиачной воды), фенолы, пиридиновые основания. Очищенную воду после разбавления технической водой направляют на тушение кокса или на биологическую очистку сточных вод на очистные сооружения.

Каменноугольная смола (3-4 % от массы угля) является сложной смесью органических веществ (в настоящее время идентифицировано только ~60 % компонентов смолы — более 500 веществ). Смолу методом ректификации подвергают разделению на фракции: нафталиновую, поглотительную, антраценовую и каменноугольный пёк. Из них, в свою очередь, кристаллизацией, фильтрованием, прессованием и химической очисткой выделяют: нафталин, антрацен, фенантрен, фенолы и каменноугольные масла. Полученные горючие газы отличаются высокой засоренностью и низкой температурой сгорания.