Пособие для разработки методик по электрическим измерениям и испытаниям отдельных видов электрооборудования напряжением до и выше 1 кв часть II

| Вид материала | Документы |

- Вид работ №20. 11. «Монтаж и демонтаж трансформаторных подстанций и линейного электрооборудования, 21.36kb.

- Рекомендации по технологическому проектированию воздушных линий электропередачи напряжением, 486.43kb.

- Общие правила, 1335.1kb.

- Концепция настоящего стандарта основана на двух принципах: 1 Следует различать следующие, 182.68kb.

- Типовая инструкция по охране труда для электромонтера по обслуживанию лэп, электрооборудования, 125.41kb.

- Правила устройства электроустановок (пуэ) Заземление и защитные меры электробезопасности, 2678.23kb.

- Учебное пособие рпк «Политехник» Волгоград, 1200.72kb.

- «Северо-Запад», 187.63kb.

- Рекомендации Организации Объединенных Наций по промышленному развитию (юнидо); Стандарты, 33.53kb.

- Требования электробезопасности понятие «электробезопасность». Электробезопасность, 1094.57kb.

19.3. Проведение периодических проверок, измерений и трансформаторного масла, находящегося в эксплуатации В процессе эксплуатации качество трансформаторного масла должно соответст- вовать нормам, указанным в табл. 2.21. Объем и периодичность испытаний эксплуатационного масла зависит от конкрет- ного типа оборудования или аппарата. Для силовых трансформаторов, автотрансформаторов и масляных реакторов трансформаторное масло испытывается в объеме и сроки, указанными в главе 2 настоя- щего Сборника. Для масляных выключателей трансформаторное масло испытывается в объеме и сроки, указанными в главе 4 настоящего Сборника. Для измерительных трансформаторов трансформаторное масло испытывается в объеме и сроки, указанными в главе 11 настоящего Сборника. Для маслонаполненных вводов трансформаторное масло испытывается в объеме и сроки, указанными в главе 12 настоящего Сборника. 20. АККУМУЛЯТОРНЫЕ БАТАРЕИ. 20.1. Общие положения. В электроустановках в качестве источника постоянного тока широкое применение находят электрические аккумуляторы. В зависимости от требований, предъявляемых к аккумуляторам, они классифицируются:

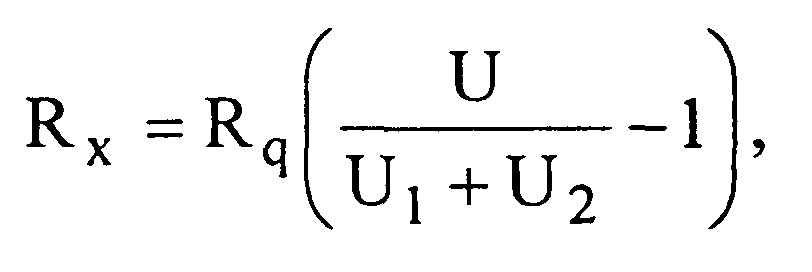

Для стационарных установок наибольшее распространение получили аккумуляторные батареи, собираемые из аккумуляторов С, СК, СКЭ, СН, НК, НЖ, ТНЖ. В типах аккумуляторов буквы обозначают: С - стационарных для длительных режимов разряда; СК - то же, но коротких режимов разряда; Э - с эбонитовым баком; Н - закрытого ис- полнения с намазными пластинами; НК - никель-кадмиевый; НЖ - никель-железный; Т - тяговый. Приемо-сдаточные испытания аккумуляторных батарей осуществляется после окончания всех строительных и электромонтажных работ. В процессе формирования аккумуляторных батарей производится замер сопро тивления изоляции, анализ качества и плотности электролита, а также определение ем- кости батареи при контрольном разряде. Результаты замеров и испытаний оформляются соответствующими протоколами. 20.2. Нормы приемо-сдаточных испытаний аккумуляторных батарей. 20.2.1. Объем приемо-сдаточных испытаний аккумуляторных батарей. В соответствии с требованиями ПУЭ законченная монтажом аккумуляторная ба- тарея испытывается в полном объеме: 1. Измерения сопротивления изоляции. 2. Проверка емкости отформованной аккумуляторной батареи. 3. Проверка плотности и температуры электролита. 4. Химический анализ электролита. 5. Измерение напряжения на элементах. 20.2.2. Измерение сопротивления изоляции. Измерение производится методом вольтметра по схеме рис.20.1.  Измеряются поочередно напряжение между по- люсами батареи и напряжение каждого полюса по от- ношению к "земле" при полностью снятой нагрузке. Измерения должны производится одним вольт- метром класса точности не ниже 1 и с известным внут- ренним сопротивлением, но не менее 0,5 МОм. Сопротивление изоляции R„определяется по формуле Рис. 20.1. Измерение сопротивления аккумуляторной батареи вольтметром.  где Rq - внутреннее сопротивление вольтметра, Ом; U - напряжение между полю- сами батареи, В; U1 - напряжение между "плюсом" батареи и "землей", В; U2 - напря- жение между "минусом" батареи и "землей", В. Сопротивление изоляции батареи должно быть не менее:

20.2.3. Проверка емкости отформованной аккумуляторной батареи. Через 30 мин после окончания формирования аккумуляторной батареи произво- дится контрольный разряд током 3- или 10-часового режима для кислотных и 8-часового режима для щелочных аккумуляторов. Разряд ведется на нагрузочный реостат или на зарядный генератор, переводимый в двигательный режим снижения тока возбуждения. Во время контрольного разряда ежечасно измеряют: напряжение на зажимах каж- дого элемента и всей батареи, разрядный ток, плотность и температуру электролита в элементах. Разряд ведется до снижения напряжения на зажимах элемента до 1,8 В ки- слотных батарей и до 1,0 В щелочных батарей. Если хотя бы на одном элементе напря- жение окажется ниже указанных величин, то разряд аккумуляторной батареи прекраща ется. Полученную в результате разряда емкость приводят к стандартной температуре электролита 250С по формуле  где t - средняя температура электролита при разряде, 0С; Сt - емкость, полученная при разряде, А·ч; C25 - емкость, приведенная к температуре 250С, А·ч; 0,008 - темпера турный коэффициент. Полученная в результате контрольного разряда емкость батареи, приведенная к температуре +250С, должна соответствовать данным завода-изготовителя. 20.2.4. Проверка плотности и температуры электролита. Плотность и температуру электролита каждого элемента в конце заряда и кон- трольного разряда батареи измеряют ареометром и термометром. Плотность и температура электролита должны соответствовать данным завода- изготовителя. Температура электролита при заряде должна быть не выше 400С. 20.2.5. Химический анализ электролита. Электролит для заливки кислотных аккумуляторных батарей должен готовиться из серной аккумуляторной кислоты сорта А по ГОСТ 667-73* и дистиллированной воды по ГОСТ 6709-72. Содержание примесей и нелетучего остатка в разветвленном кислот- ном электролите не должно превышать значений, приведенных ниже.

Электролит для заливки щелочных аккумуляторных батарей приготавливают из едкого кали или из едкого натра и дистиллированной воды. Для аккумуляторных батарей применяют едкое кали сорта А белого или серого цвета с предельным содержанием примесей, %:

Для приготовления щелочного электролита можно применять едкий натр сорта А белого цвета с предельным содержанием примесей, %:

20.2.6. Измерение напряжения на элементах. Измерение напряжения на элементах ведут в течение всего разряда батареи и вы являют при этом отстающие элементы. Напряжение отстающих элементов в конце разряда не должно отличаться более чем на 1-1,5% от среднего напряжения остальных элементов, а количество отстающих элементов должно быть не более 5% их общего количества в батарее. 20.3. Проведение периодических проверок, измерений и испытаний аккумуляторных батарей, находящихся в эксплуатации. 20.3.1. Нормы испытаний аккумуляторных батарей. Проверка и испытание аккумуляторных батарей производится при капитальном и текущем ремонтах, в межремонтный период при профилактических испытаниях. Для аккумуляторных батарей К проводится в сроки, устанавливаемые ППР, при этом химический анализ электролита производится не реже 1 раза в 3 года. Т, М - проводится по системе ППР, но не реже: Т - 1 раза в год, М - 1 раза в месяц. Объем проверок и испытаний, предусмотренных ПЭЭП, включает следующие работы: 1. Проверка емкости отформованной аккумуляторной батареи. 2. Проверка плотности электролита в каждой банке. 3. Химический анализ электролита. 4. Измерение напряжения каждого элемента батареи. 5. Измерение сопротивления изоляции батареи. 6. Измерение высоты осадка (шлама) в банке. 20.3.2. Проверка емкости отформованной батареи. Проводится при К, Т. Емкость аккумуляторной батареи, приведенная к температуре 200С, должна соот- ветствовать заводским данным, а в конце срока службы быть не менее 70% первона- чальной. Методика проверки емкости изложена в главе 20 настоящего Сборника. 20.3.3. Проверка плотности электролита в каждой банке. Проводится при К, Т, М. Плотность и температура электролита в конце заряда и разряда батареи должна соответствовать заводским данным. Температура электролита при разряде не должна превышать 400С. 20.3.4. Химический анализ электролита. Проводится при Т. Химический анализ должен производится не реже 1 раза в три года. Содержание примесей в химических веществах, используемых для приготовления электролита, и в работающем электролите приведено в табл. 20.1-20.5. Т а б л и ц а 20.1. Нормы на серную аккумуляторную кислоту и электролит для. аккумуляторных батарей (ГОСТ 667-73)

Т а б л и ц а 20.2. Нормы на дистиллированную воду для приготовления электролита (ГОСТ 6709-72)

Т а б л и ц а 20.3. Норма на гидрат окиси калия (ГОСТ 9285-78)

Т а б л н ц а 20.4. Нормы на гидрат окиси лития (ГОСТ 8595-83)

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||