На правах рукописи

| Вид материала | Автореферат |

СодержаниеОсновные результаты работы и выводы Основное содержание диссертации опубликовано в работах |

- Печатная или на правах рукописи, 21.09kb.

- Удк 796/799: 378 , 770.24kb.

- На правах рукописи, 399.58kb.

- На правах рукописи, 726.26kb.

- На правах рукописи, 1025.8kb.

- На правах рукописи, 321.8kb.

- На правах рукописи, 552.92kb.

- На правах рукописи, 514.74kb.

- На правах рукописи, 670.06kb.

- На правах рукописи, 637.26kb.

В разделе 6.1 приведены результаты применения водно-органических растворов для электрохимической обработки циркония, гафния вольфрамокобальтового сплава ВК8. При обработке циркония в водных растворах NaC1, традиционно применяемых для ЭХО циркония и его сплавов, только на отдельных участках удается достичь эффекта полирования. Введение в состав раствора алифатических спиртов позволяет существенно улучшить качество обработанной поверхности. Таблица 9.

Качество поверхности циркония (величина Rz, мкм) после ЭХО в водных и водно-спиртовых растворах, содержащих 1 М хлорида натрия.

| Природа и концентрация спирта | Величина Rz, мкм при межэлектродном зазоре | |

| 0,2 мм | 1,5 мм | |

| – | 2,40 | 5,87 |

| ИПС – 3М | 1,18 | 2,18 |

| ИПС – 7М | 1,32 | 3,11 |

| ЭГ – 7М | 0,57 | 0,90 |

| Г – 7М | 2,85 | 1,65 |

Водно-этиленгликолевый электролит, содержащий 7 М ЭГ и 1 М NaCl, является оптимальным для проведения высокоскоростного анодного формообразования циркония. Эффект полирования циркония в водно-изопропанольных хлоридных растворах достигается при введения в электролит добавки нитрита натрия (калия) (А.С. СССР №1593805). При этом коррозионная активность раствора по отношению к оборудованию уменьшается в 2 раза.

Результаты электрохимического формообразования на электрохимическом копировально-прошивочном станке СЭП-902А приведены в табл. 10. Применение водно-органических растворов способствует некоторому увеличению точности обработки и позволяет значительно повысить качество обработанной поверхности.

Таблица 10.

Технологические показатели ЭХО циркония и гафния цилиндрическим электродом (МЭЗ – 0,2 мм; Т=293 К; давление 0,05 МПа; глубина прошивки 5 мм; рабочее напряжение 10 В; диаметр электрода 10 мм).

| Состав электролита | Средний рабочий ток, А | Металл | Скорость обработки, мм/мин | Конусность отверстия, град | Шероховатость поверхности Rz, мкм |

| 1М NaCl | 8,0 | Zr Hf | 0,40 0,38 | 8,02 7,92 | 5,01 2,64 |

| 1М NaCl + 7М ЭГ | 4,0 | Zr Hf | 0,13 0,12 | 7,62 6,28 | 0,40 0,87 |

| 1М NaCl + 7М Г | 3,5 | Zr | 0,12 | 7,60 | 0,44 |

| 1М NaCl + 3 М ИПС + 7М Г | 3,5 | Hf | 0,11 | 5,14 | 0,96 |

На разработанные составы электролитов получены два патента РФ. Разработанные электролиты используются на ФГУП «НПП Алмаз» для обработки деталей внутриламповой номенклатуры из гафния. Их применение позволило повысить качество обработанной поверхности деталей при сохранении необходимой производительности процесса. Использование водно-органических составов электролитов обеспечило повышение стабильности характеристик готовых изделий.

Положительный эффект от применения водно-органических растворов был получен и при ЭХО вольфрамокобальтовых твердых сплавов на станке Э-50. В электролитах, содержащих МЭА, скорость прошивки ниже, чем в традиционно применяемых нитратно-щелочных растворах вследствие меньшей электропроводности и меньшей объемной концентрации активирующих ионов ОН. Вместе с тем, погрешность обработки в водно-органических растворах с высокой концентрацией аминоспирта (6 моль/л) меньше, чем в хлоридно-щелочном электролите, а качество поверхности заметно выше (табл. 11).

Таблица 11.

Показатели ЭХО сплава ВК8 неизолированным цилиндрическим электродом. Импульсный режим: амплитуда импульсов напряжения 15 В, скважность 5, частота 100 Гц. Т=293 К.

| Состав и концентрация электролита | Шероховатость поверхности Rz, мкм | Конусность отверстия,° |

| 1,7М NaCl + 2,5М NaOH | 3,60 | 6,8 |

| 2M NaCl + 6M МЭА | 1,80 | 5,3 |

| 1М NaCl + 6М МЭА | 1,98 | 4,5 |

Разработанные режимы и составы электролитов были использованы при обработке фильер из сплава ВК8 в производственных условиях на ООО «Пульс» (г. Кострома). При прошивке отверстий трубчатым электродом с неизолированными боковыми поверхностями в деталях из сплава ВК8 скорость обработки составила 0,05 – 0,08 мм/мин., шероховатость поверхности Rz=1,5 мкм при конусности отверстий 4-5.

В разделе 6.2 приведены результаты применения водно-органических электролитов для электрохимического удаления заусенцев с деталей после механообработки. Эксперименты по удалению заусенцев с ряда деталей из стали Ст.45, полученных на ОАО «Автокран» (г. Иваново), а также с деталей типа «петля» из нержавеющей стали Х18Н10Т, полученных на СПКТБ ЭО (г. Санкт-Петербург), доказали возможность полного удаления заусенцев при условии минимального изменения линейных размеров с получением полированной поверхности обрабатываемой детали в разработанном растворе состава (мас. %): хлорид щелочного металла – 15 – 18; нитрат щелочного металла – 2 – 3; этилцеллозольв – 10 – 15; вода – остальное. Обработку следует вести при плотности анодного тока 0,2 – 0,6 А/см2. На разработанный состав и режим удаления заусенцев получено А.С. СССР №1646726.

Раздел 6.3 посвящен вопросам совершенствования технологии серебрения титана. Разработанная схема однослойного серебрения титана включает операции химического обезжиривания, химического полирования в растворе, г/л: NH2OHHCl 200 - 250, NH4FHF 60 - 80 (t=80-900С, время обработки 1 - 1,5 мин.); гидридную обработку в растворе г/л: HCl 230-260, H2SO4 550-600 (t=45-500С, время обработки 20-25 мин.); серебрение в синеродисто-роданистом электролите состава, в г/л: AgNO3 40 - 45, K4Fe(CN)6 80 - 90, K2CO3 20 - 25, KCNS 120 – 130 (jнач=0,45-0,5 А/дм2, jосн=0,2-0,4 А/дм2, t=18-250С) и соответствующие промывки после операций, а также термическую обработку на воздухе при t=200-3500С в течение 20-120 мин.

По сравнению с традиционной многослойной схемой, процесс значительно упрощается за счет исключения операций химического никелирования, электрохимического меднения и соответствующих промывок.

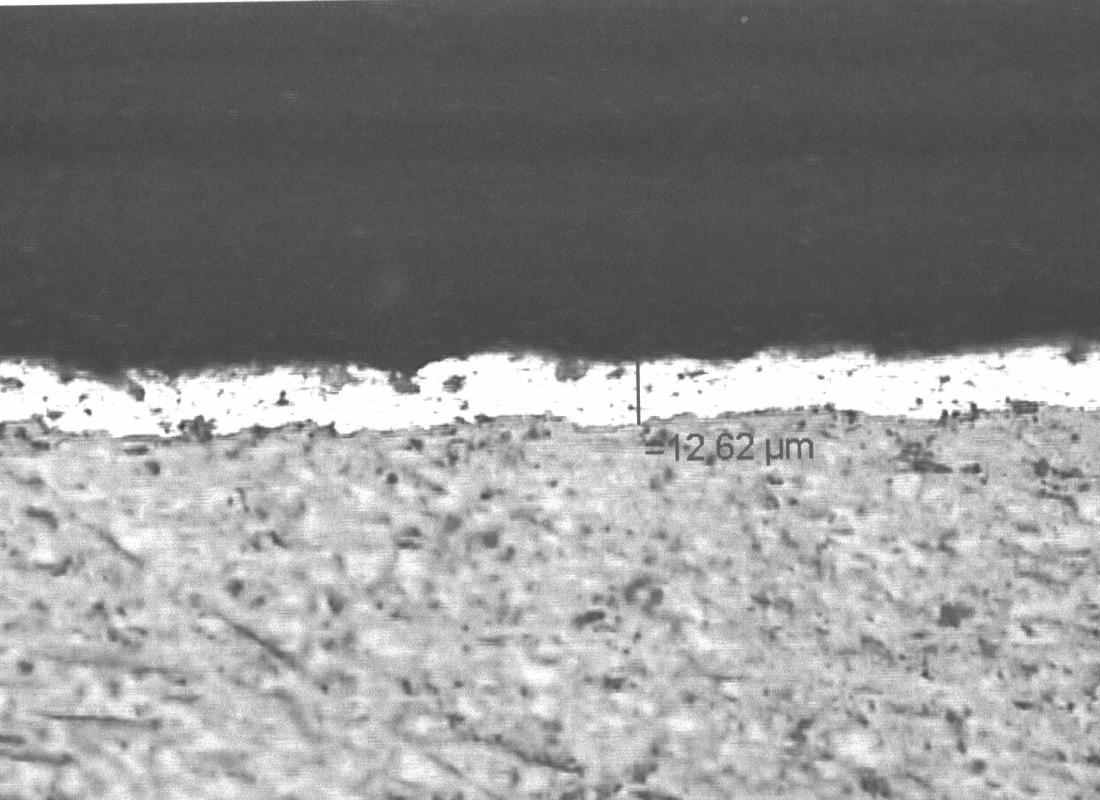

Тестирования на показатель потерь мощности электромагнитных колебаний волн СВЧ-диапазона показали, что образцы, покрытые по предлагаемой технологии, характеризуются более стабильными параметрами и не уступают серийным изделиям, покрытых по многослойной схеме, а по коррозионной стойкости превосходят их (рис. 15).

а а |  б б |

Рис. 15. Шлифы титановых образцов ( 500), покрытых серебром по различным технологическим схемам, после климатических испытаний:

а) традиционная многослойная схема серебрения; б) однослойная схема серебрения с предварительным химическим полированием.

По результатам проведенных испытаний на Государственном рязанском приборном заводе элементы предложенной технологии однослойного серебрения решено принять за базовые при разработке новой технологической схемы изготовления волноводов из титана ВТ1-0.

Раздел 6.4 посвящен вопросам применение нестационарного электролиза при серебрении изделий из никелевого сплава. На ОАО Гаврилов-Ямский машиностроительный завод «Агат» Ярославской обл. нанесение серебряного покрытия осуществляется на внутреннюю поверхность гаек из жаростойкого никелевого сплава типа ХН73МБТЮ-ВД. Из экологических соображений предприятие перешло от цианистого на синеродистороданистый электролит, вследствие чего резко возрос процент брака из-за непрокрытия поверхности во впадинах профиля внутренней резьбы. Изменение состава электролита путем введения каких-либо добавок, влияющих на рассеивающую способность (например, повышающих электропроводность или поляризацию) в данном случае было неприемлемо, т.к. состав электролита определен отраслевым регламентом. Нами было предложено проводить процесс осаждения серебра с применением импульсного тока.

С целью активации поверхности сплава предусмотрено электрохимическое никелирование в кислом хлоридном электролите. Обоснована необходимость нанесения подслоя серебра из разбавленного по ионам металла электролита не только с точки зрения снижения вероятности контактного обмена, но и увеличения поляризуемости, что способствует равномерной затяжке внутренней поверхности. Определены оптимальные параметры импульсного тока при основном серебрении: синусоидальный ток частотой 50 Гц, отсечка шага 1/4 периода (длительность импульса 5 мс), jимп= 1,2–2,4 А/дм2, jср=0,2–0,4 А/дм2. При соблюдении этих условий обеспечивается полное прокрытие профиля внутренней резьбы. По разработанной технологии на ОАО «Агат» покрыта опытная партия изделий, успешно прошедших технический контроль.

В разделе 6.5 приведены результаты испытаний разработанных растворов для пассивации серебряных покрытий. Разработанные составы пассивирующих растворов проходили проверку в производственных условиях на ЗАО Приволжский ювелирный завод «Красная Пресня» (г. Приволжск Ивановской обл.). Испытаниям подвергались серийные ювелирные изделия с серебряным покрытием толщиной 6 мкм. Технологический процесс пассивации включал следующие операции: обработка в растворе, содержащем 10 – 15 г/л диэтилдитиокарбамата натрия и 2 – 5 г/л КОН (продолжительность 15 – 20 мин., t=18 – 25 0С); промывка в холодной проточной воде; сушка.

Испытания на устойчивость к потемнению проводились в горячих парах серной печени. При этих условиях время до начала потемнения увеличилось в 5 раз по сравнению с необработанными контрольными образцами, что свидетельствует о высокой эффективности разработанного раствора. В 1 л пассивирующего раствора возможно обработать изделия общей поверхностью до 200 дм2. По результатам испытаний разработанный технологический процесс рекомендован к внедрению на ЗАО «Красная Пресня» г. Приволжск.

Раздел 6.6 посвящен вопросам химического полирования изделий из меди и сплавов на ее основе. Разработанные растворы химического полирования, содержащие два окислителя, обеспечивают совмещение процессов химического полирования и снятия заусенцев при съеме металла 8-12 мкм против 30-50 мкм по существующим технологиям. Растворы представляют собой малоагрессивные, устойчивые в процессе эксплуатации и хранения системы, работающие в широком интервале температур. Их работоспособность достигает 2 м2/л. Технологическое время обработки составляет 2 – 5 мин. При этом полностью отсутствует растравливание поверхности деталей.

В зависимости от марки обрабатываемого материала (медь, латуни ЛС59, Л60, Л63, нейзильбер МНЦ15-20) и качества исходной поверхности обеспечивается относительная степень сглаживания более 40 % (Ra= 0,20 – 0,30 мкм), а отражательная способность достигает 95%. При этом удельный объем оксидов азота, выделяющихся при обработке, в 4-5 раз меньше, чем при использовании растворов на основе азотной кислоты.

Разработанные растворы химического полирования внедрены в серийное производство деталей топливной аппаратуры в ЗАО «Инта-Центр», г. Ярославль. Их применение обеспечило полную очистку каналов подвода топлива и удаление микрозаусенцев, образующихся в ходе механической обработки. Повышение чистоты поверхности деталей позволило улучшить специальные характеристики топливной аппаратуры до уровня лучших зарубежных аналогов. На ОАО «Шадринский автоагрегатный завод», г. Шадринск Курганской обл. применение разработанных растворов позволило полностью удалить заусенцы после штамповки и улучшить паяемость, что обеспечило значительное повышение герметичности радиаторов из латуни для автотракторной техники, изготавливаемых по технологии «Купробрейз».

ОСНОВНЫЕ РЕЗУЛЬТАТЫ РАБОТЫ И ВЫВОДЫ

- Установлены и систематизированы закономерности анодного растворения вольфрама и сплавов на его основе, никеля, циркония, гафния, меди, серебра и сплава СрМ925, а также химического растворения титана и меди в водных и водно-органических растворах электролитов. Установлено, что для исследованных металлов при высоких потенциалах лимитирующей стадией анодной реакции является массоперенос в растворе. Показана существенная роль эффектов массопереноса в растворе в процессе сглаживания микрорельефа поверхности. Установлено влияние физико-химических свойств растворов электролитов на показатели процессов растворения исследованных металлов. Введение в состав электролита органического растворителя способствует снижению диффузионных токов, что облегчает переход процесса анодного растворения в режим полирования.

- На примере никеля показана корреляция между величиной сольватационной составляющей энергии Гиббса переноса иона никеля из воды в водно-спиртовой раствор и скоростью анодного растворения. При увеличении содержания органического растворителя ионам металла энергетически более выгодно становится переход в раствор в виде гетеросольватных комплексов. Определен состав гетеросольватных комплексов никеля и распределения сольватных форм в водно-спиртовых растворах хлорида натрия при различных концентрациях органического растворителя. Установлена корреляция между донорным числом органического растворителя и шероховатостью поверхности меди после анодной обработки в водно-органических растворах.

- Методом оже-электронной спектроскопии доказано непосредственное участие компонентов раствора в формировании поверхностного оксидно-солевого слоя – в его структуре обнаружены элементы, входящие в состав компонентов электролита. С помощью структурно-чувствительных методов электродного импеданса и фотоэлектрополяризации установлено, что модификация поверхностного слоя в процессе взаимодействия с раствором играет важную роль в процессе сглаживания микрорельефа. Показана возможность применения метода фрактальной геометрии для количественной оценки состояния поверхностного слоя после электрохимической и химической обработки.

- Показано, что применение импульсного режима при электроосаждении серебра из пирофосфатно-аммиакатного и синеродистороданистого электролитов способствует повышению как катодной, так и анодной поляризации. Поляризуемость катода в рабочем интервале плотностей тока возрастает при увеличении амплитуды и скважности импульсов в обоих электролитах, что способствует более равномерному распределению тока по поверхности катода.

- Установлено, что при импульсном режиме электроосаждения уменьшается концентрация линий тока на наиболее нагруженных участках катода. Перераспределение тока связано с достижением на этих участках потенциалов, соответствующих выходу на предельную диффузионную плотность тока. Это обеспечивает более равномерное распределение серебра на катодах сложной формы при импульсном режиме осаждения. Использование импульсных режимов обеспечивает формирование мелкозернистых осадков серебра, что способствует снижению шероховатости покрытий, уменьшению внутренних напряжений и пористости.

- Установлено, что применение нестационарного электрического режима способствует активации вольфрама в нейтральных растворах хлорида натрия. Использование импульсного режима и разработанных водно-органических электролитов обеспечивает повышение качества поверхности серебра и сплава СрМ925, циркония, вольфрамокобальтового сплава ВК8. Минимальные значения Rа, мкм при этом составляют для серебра 0,06…0,08; для вольфрама 0,05…0,07.

- Установлено, что процесс растворения титана при химическом полировании протекает с диффузионно-кинетическим контролем. Показано, что формирование на поверхности нестехиометрического оксидно-солевого слоя способствует эффективному протеканию процесса полирования. Эффект сглаживания поверхности при химическом полировании меди также обусловлен формированием нестехиометрического оксидного слоя, растворение которого протекает с диффузионным контролем. Показано, что для повышения эффективности химического полирования металлов необходимо, чтобы рабочий раствор содержал два окислителя, один из которых восстанавливается с образованием газа, что способствует возникновению конвективных потоков, а продукты восстановления второго остаются в растворе.

- На основании полученных закономерностей разработаны новые составы малоагрессивных растворов для электрохимической и химической обработки металлов, обеспечивающие высокое качество обработанной поверхности: электролит для размерной ЭХО циркония и его сплавов (А.c. 1593805); электролиты для ЭХО циркония и гафния (Пат. РФ 2053061, 2053062); электролит для электрохимического удаления заусенцев (А.c. 1646726); раствор для химического полирования титана (Пат. РФ 2260634); электролит для электрохимического полирования серебра (положительное решение по заявке №2005113659/02 (015710). Электролиты для ЭХО гафния используются на ФГУП «НПП Алмаз» г. Саратов при обработке деталей электровакуумных приборов. Их применение позволило повысить качество обработанной поверхности деталей и повышение стабильности характеристик готовых изделий.

- Разработана технологическая схема серебрения внутренней поверхности деталей из жаростойкого сплава из синеродистороданистого электролита с применением импульсного тока. При оптимальных параметрах импульсного тока (синусоидальный ток: частота 50 Гц, отсечка шага 1/4 Т, jи=1,2–2,4 А/дм2, jср=0,2–0,4 А/дм2) обеспечивается полное прокрытие профиля внутренней резьбы. По разработанной технологии на ОАО ГМЗ «Агат»,

г. Гаврилов-Ям Ярославской обл. покрыта опытная партия изделий, успешно прошедших технический контроль.

- Разработана технологическая схема серебрения титана без нанесения промежуточных металлических подслоев. Изделия, покрытые серебром по разработанной технологии, характеризуются повышенной коррозионной устойчивостью. По результатам проведенных испытаний на Государственном рязанском приборном заводе элементы предложенной технологии серебрения решено принять за базовые при разработке новой технологической схемы изготовления волноводов из титана ВТ1-0.

- Разработан раствор и определены оптимальные условия химической пассивации серебра. По результатам производственных испытаний время до начала потемнения увеличивается в пять раз по сравнению с контрольными образцами. Разработанный технологический процесс рекомендован к внедрению на ЗАО «Красная Пресня», г. Приволжск Ивановской области.

- Разработанные растворы для химического полирования меди и ее сплавов внедрены в серийное производство деталей топливной аппаратуры в ЗАО «Инта-Центр», г. Ярославль. Их применение обеспечило полную очистку каналов подвода топлива и удаление микрозаусенцев, образующихся в ходе механической обработки. Повышение чистоты поверхности деталей позволило улучшить специальные характеристики топливной аппаратуры до уровня лучших зарубежных аналогов. Применение разработанной технологии химического полирования на ОАО «Шадринский автоагрегатный завод», г. Шадринск Курганской обл. позволило полностью удалить заусенцы, что обеспечило существенное повышение герметичности радиаторов, изготавливаемых по технологии «Купробрейз».

Основное содержание диссертации опубликовано в работах:

- Лилин, С. А. Роль поверхностных пленок в анодном растворении металлов /С. А. Лилин, Е. М. Румянцев, Г. А. Крестов, А. Д. Бочаров, А. В. Балмасов //Докл. АН СССР. – 1986. – Т. 289. – № 2.– С. 409 – 412.

- Лилин, С. А. Определение порядка реакции растворения никеля при высоких анодных потенциалах /С. А. Лилин, Е. М. Румянцев, А. Д. Бочаров, А. В. Балмасов //Изв. вузов. Химия и хим. технология. – 1989. – Т. 32. – № 6. – С. 69 – 71.

- Балмасов, А. В. Влияние водно-спиртовых хлоридсодержащих растворов на параметры высокоскоростного анодного растворения циркония и никеля /А.В. Балмасов, С. А. Лилин, Е. М. Румянцев //Изв. вузов. Химия и хим. технология. – 1990. – Т. 33. – № 9. – С. 81 – 84.

- Балмасов, А. В. Анодное поведение циркония в хлоридных водно-изопропанольных растворах при высоких потенциалах /А. В. Балмасов, С. А. Лилин, Е. М. Румянцев //Электронная обработка материалов. – 1993. – № 2. –С. 26 – 30.

- Шмуклер, М. В. Изучение локализующей способности водно-изопропанольно-этиленгликолевых и водно-изопропанольно-глицериновых хлоридных растворов при высокоскоростной анодной обработке металлов подгруппы титана /М. В. Шмуклер, А. В. Балмасов, С. А. Лилин, Е. М. Румянцев //Электронная обработка материалов. – 1993. – № 4. – С. 23 – 24.

- Абакшин, В. А. Особенности электрохимической обработки меди в водно-органических растворах /В. А. Абакшин, А. В. Балмасов, В. Я. Омельченко //Электрохимия. – 1994. – Т. 30. – № 4. – С. 589 – 591.

- Шмуклер, М. В. Разработка водно-органических электролитов для высокоскоростного анодного растворения циркония /М. В. Шмуклер, А. В. Балмасов, С. А. Лилин, Е. М. Румянцев //Изв. вузов. Химия и хим. технология. – 1994. – Т. 37. – № 10 – 12. – С. 98 – 103.

- Лилин, С. А. Анодное поведение циркония в водно-этиленгликолевых растворах хлорида натрия /С. А. Лилин, А. В. Балмасов, М. В. Шмуклер, Е.М. Румянцев //Защита металлов. – 1996. – Т. 32. – № 4. – С. 432 – 436.

- Балмасов, А. В. Анодная обработка твердого сплава Т15К6 в растворах электролитов /А. В. Балмасов, Н. Б. Козлова, С. А. Лилин, Е. М. Румянцев //Защита металлов. – 1997. – Т. 33. – № 3. – С. 285 – 288.

- Лилин, С. А. Анодное поведение гафния в водно-спиртовых растворах хлорида натрия /С. А. Лилин, А. В. Балмасов, М. В. Шмуклер, Е. М. Румянцев //Защита металлов. – 2000. – Т. 36.– № 3. – С. 258-261.

- Балмасов, А. В. Анодное поведение вольфрамокобальтового сплава ВК8 в водно-органических растворах нитрата натрия /А. В. Балмасов, Н. Б. Козлова, С. А. Лилин, Е. М. Румянцев //Защита металлов. – 2000. – Т. 36. – № 3. – С. 262 – 265.

- Смирнова, Л. В. Анодное поведение вольфрама в водно-органических растворах хлорида натрия /Л. В. Смирнова, А. В. Балмасов, Е. М. Румянцев //Электрохимия. – 2000. – Т. 36. – № 7. – С. 803 – 807.

- Королева, Е. В. Влияние многоатомного спирта на показатели процесса электрополирования серебра /Е. В. Королева, Е. М. Румянцев, А. В. Балмасов, А. Н. Грошев //Изв. вузов. Химия и хим. технология. – 2003. – Т. 46. Вып. 8. – С. 59 – 61.

- Королева, Е. В. Формирование пассивирующих слоев на поверхности серебра /Е. В. Королева, А. В. Балмасов, О. С. Мясникова //Изв. вузов. Химия и хим. технология. – 2003. – Т. 46. – Вып. 8.-С. 150 – 152.

- Носков, А. В. Фрактальные свойства поверхности вольфрама по данным импедансной спектроскопии /А. В. Носков, А. В. Балмасов, Н. Б. Козлова, С.А. Лилин //Журнал физической химии. – 2003. – Т. 77. – № 11. – С. 2070 – 2072.

- Сонин, А. В. Влияние режима электролиза на осаждение серебра из пирофосфатного электролита /А. В. Сонин, А. В. Балмасов, К. Е. Румянцева, М. Г. Донцов //Изв. вузов. Химия и хим. технология. – 2004. – Т. 47. – Вып. 4. – С. 57 – 59.

- Сонин, А. В. Особенности распределения серебра при различных режимах электроосаждения из полилигандного электролита /А. В. Сонин, А. В. Балмасов, К. Е. Румянцева //Изв. вузов. Химия и хим. технология. – 2004. – Т. 47. – Вып. 9. – С. 53 – 55.

- Балмасов, А. В. Электролитическое осаждение сплава никель-кобальт на титан /А. В. Балмасов, Р. Ф. Шеханов, М. Г. Донцов, А. В. Сонин //Изв. вузов. Химия и хим. технология. – 2005. – Т. 48. – Вып. 6. – С. 15 – 17.

- Донцов, М. Г. Коррозионное поведение активированного титана в электролите серебрения /М. Г. Донцов, А. В. Балмасов, В. Л. Котов, О. И. Невский //Коррозия: материалы, защита. – 2005. – № 10. – С. 26-29.

- Балмасов, А. В. Электрохимическое полирование серебра в водно-органических растворах роданида калия /А. В. Балмасов, Е. В. Королева, С.А. Лилин //Защита металлов. – 2005. – Т. 41. – № 4. – С. 386 – 389.

- Балмасов, А. В. Электроосаждение серебра из полилигандного электролита с использованием импульсного тока /А. В. Балмасов, А. В. Сонин, А. К. Кривцов, С. А. Лилин //Защита металлов. – 2005. – Т. 41. – № 5. – С. 458 – 462.

- Королева, Е. В. Поведение вольфрамокобальтового сплава ВК8 при нестационарном режиме анодной обработки /Е. В. Королева, А. В. Балмасов, Е. М. Румянцев //Изв. вузов. Химия и хим. технология. – 2006. – Т. 49. – Вып. 4. – С. 52 – 56.

- Балмасов, А. В. Фрактальные свойства поверхности серебра после химической обработки в серосодержащих средах /А. В. Балмасов, А. В. Носков, С. А. Лилин //Коррозия: материалы, защита. – 2006. – № 7. – С. 22 – 24.

- Балмасов, А. В. Химическое полирование сплавов на основе меди /А. В. Балмасов, В. М. Бурков, М. Г. Донцов и др. //Малые производства. – 2006. – № 1 (5). – С. 10 – 12.

- Lilin, S. A. Investigation of physico-chemical properties of water – alcohol electrolyte solutions used at high-speed anode dissolution of metals /S. A. Lilin, V. I. Vigdorovich, A. V. Balmasov, A. D. Bocharov //37-th Meeting of International Society of Electrochemistry. Extended Abstracts. – V. 1. – Vilnius, USSR. – 1986. – P. 261 – 262.

- Балмасов, А. В. Исследование кинетики высокоскоростного анодного растворения никеля в водно-органических растворах электролитов потенциодинамическим методом /А. В. Балмасов, А. Д. Бочаров, С. А. Лилин, Е.М. Румянцев //Межвуз. сб. трудов : Проявление природы растворителя в термодинамических свойствах растворов. – Иваново. – 1989. – С. 77 – 81.

- Лилин, С. А. Взаимосвязь высокоскоростного анодного растворения металлов с физико-химическими свойствами обрабатываемой поверхности / С. А. Лилин, А. Д. Бочаров, А. В. Балмасов, Е. М. Румянцев //Докл. IV научно-технич. семинара с международн. участием по неконвенциональным технологиям в машиностроении. – Ботевград, Болгария. – 1989. – С. 125 – 136.

- Лилин, С. А. Взаимосвязь высокоскоростного анодного растворения никеля и состава сольватокомплексов никеля (II) в водно-пропанольных растворах хлорида натрия /С. А. Лилин, А. В. Балмасов, Ф. В. Девятов, В. Ф. Сафина, Е.М. Румянцев //Сб. трудов : Термодинамика растворов электролитов. – Иваново. – 1992. – С. 87 – 90.

- Lilin, S. A. High-speed anodic dissolution of zirconium and hafnium in multicomponent water-alcohol solutions of sodium chloride /S. A. Lilin, A. V. Balmasov, M. V. Shmukler //VI International Frumkin Symp. : Fundamental aspects of electrochemistry. – Moscow. – 1995. – P. 151.

- Балмасов, А. В. Анодное поведение твердого сплава ВК8 в водно-органических растворах электролитов /А. В. Балмасов, Н. Б. Козлова, С. А. Лилин, Е. М. Румянцев //Сб. трудов Всерос. Науч.-техн. Конф. : Современная электротехнология в машиностроении «СЭТ-97». – Тула. – 1997. – С. 81 – 84.

- Балмасов, А. В. Средства и методы повышения качества поверхности при электрохимической и химической обработке металлов /А. В. Балмасов //Материалы IV Международ. научно-практ семинара : Современные электрохимические технологии в машиностроении. – Иваново. – 2003. – С. 66 – 68.

- Balmasov, A. V. Increasing of quality silver surface by methods of electrochemical treatment /A.V. Balmasov //VIII Frumkin Symposium : Kinetics of electrode processes. – Moscow. – 2005. – P. 257.

- Noskov, A. V. Studies of metals surface fractal properties by impedance /A. V. Noskov, A. V. Balmasov, N. B. Kozlova, S. A. Lilin //VIII Frumkin Symposium : Kinetics of electrode processes. – Moscow. – 2005. – P. 295.

- Балмасов, А. В. Пути совершенствования процессов химического полирования металлов /А. В. Балмасов //Материалы V Международ. научно-практ. семинара : Современные электрохимические технологии в машиностроении. – Иваново. – 2005. – С. 40 – 42.

- Балмасов, А. В. Повышение равномерности серебряных покрытий при использовании импульсного тока /А. В. Балмасов, А. В. Сонин //Материалы V Международ. научно-практ. семинара : Современные электрохимические технологии в машиностроении. – Иваново. – 2005. – С. 44 – 47.

Авторские свидетельства и патенты:

- А.с. 1593805 СССР МКИ5 В 23 Н 3/08. Электролит для размерной электрохимической обработки циркония и его сплавов /Лилин С. А., Балмасов А. В., Румянцев Е. М., Алексеев В. Н., Байталов Д. А. ; заявл. 08.07.88 ; опубл. 23.09.90, Бюл. № 35. – 5 с.

- А.с. 1646726 СССР МКИ5 В 23 Н 3/08. Электролит электрохимического удаления заусенцев /Лилин С. А., Балмасов А. В., Носков А. В., Аникина Л.Н., Румянцев Е. М., Крестов Г. А. ; заявл. 11.01.89 ; опубл. 07.05.91, Бюл. № 17. – 4 с.

- Пат. 2053061 Российская федерация МКИ6 В 23 Н 3/08. Электролит для электрохимической обработки /Шмуклер М. В., Балмасов А. В., Бабанов А.Ж., Лилин С. А., Румянцев Е. М., Гончаренко Б. А. ; заявл. 05.08.92 ; опубл. 27.01.96, Бюл. № 3. – 3 с.

- Пат. 2053062 Российская федерация МКИ6 В 23 Н 3/08. Электролит для электрохимической обработки /Шмуклер М. В., Балмасов А. В., Бабанов А.Ж., Лилин С. А., Румянцев Е. М., Гончаренко Б. А. ; заявл. 05.08.92 ; опубл. 27.01.96, Бюл. № 3. – 2 с.

- Пат. 2260634 Российская федерация МПК7 С 23 F 3/03. Раствор для химического полирования титана /Донцов М. Г., Котов В. Л., Невский О. И., Балмасов А. В. ; заявл. 12.07.04 ; опубл. 20.09.05, Бюл. № 26. – 4 с.

- Решение о выдаче патента Российской федерации от 17.05.06 по заявке № 2005113659/02 (015710). Электролит для электрополирования серебра / Балмасов А.В., Лилин С. А.